聚氨酯的合成工艺

聚氨酯pu生产工艺

聚氨酯pu生产工艺

聚氨酯(PU)是一种重要的高分子材料,其生产工艺主要包括以下几个步骤:

1. 原料准备:聚氨酯的主要原料是异氰酸酯(如MDI、TDI 等)、聚醚或聚酯多元醇和链延长剂等。

这些原料需要按照一定比例进行配制,并进行精确称量和混合。

2. 预聚合反应:将异氰酸酯和聚醚等原料进行预聚合反应。

这一步骤主要是将异氰酸酯与聚醚中的羟基进行缩合反应,生成酯酰基和尿素结构的中间产物。

3. 加热反应:将预聚合物进行加热反应,使链延长剂与预聚合物中的异氰酸酯的尿素化产物发生反应。

这一步骤主要是进行链延长反应,使聚合物的分子量得到增加,并形成聚氨酯的主链。

4. 凝固和成型:将反应得到的聚氨酯混合物进行凝固和成型。

这一步骤主要是通过控制温度和时间,使聚氨酯的液态物质固化成为固态材料。

5. 放热和固化:聚氨酯在凝固和成型的过程中会释放出大量的热量,这需要通过合适的方法进行控制和排热。

同时,聚氨酯的固化过程也需要一定的时间,以使其达到稳定的性能。

6. 后处理和检验:对聚氨酯制品进行后处理和检验。

后处理包括除胶、修整等工序,以提高产品的外观和性能。

检验包括常

规的物理性能、化学性质等测试,以确保产品符合要求。

以上是聚氨酯的基本生产工艺,具体生产过程中还需要根据产品的要求和用途进行相应的调整和控制,以确保生产出符合要求的聚氨酯制品。

聚氨酯合成工艺

聚氨酯合成工艺路线O 前言聚氨酯是现今合成高分子材料中应用较为广泛、用量较大的一大类合成树脂.按其所制得产品的物理形态可分为弹性体、泡沫、涂料、粘结剂等类。

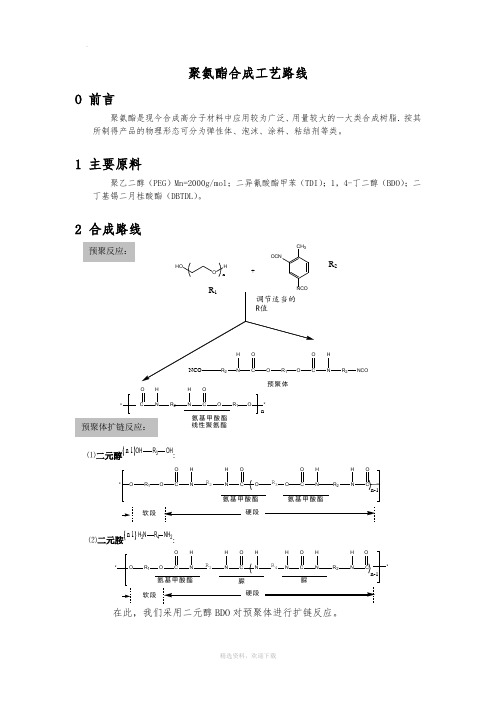

1 主要原料聚乙二醇(PEG)Mn=2000g/mol;二异氰酸酯甲苯(TDI);1,4-丁二醇(BDO);二丁基锡二月桂酸酯(DBTDL)。

2 合成路线2NCOC N R2HON COOHR1O**n氨基甲酸酯R2N COOHR3O C NHOO R1O C NHOR2N COH*n-1氨基甲酸酯氨基甲酸酯R2N CONHR4N C NHOO R1O C NHOR2N COHn-1氨基甲酸酯**H H脲脲软段硬段线性聚氨酯硬段在此,我们采用二元醇BDO对预聚体进行扩链反应。

预聚反应:扩链反应后所得的聚氨酯中的硬段部分再发生交联反应后就可得到交联聚氨。

R2N COHO R1O C NHOR2N COO R3O C NHOO R1O C NHOR2N COHn-1R2N COO R3O C NHOO R1O C NHOR2N COHn-1硬CNOHN HC OR22.1 聚醚脱水准确称量一定质量的PEG于500mL的三口烧瓶中,升温并抽真空,在内温为110~115℃①,真空度133.3Pa的条件下,脱水1.5小时②,然后冷却至50℃以下,放入干燥的仪器内密闭保存备用。

说明:①PEG在125℃会分解,故脱水时温度不能高于此分解温度,应控制在110~115℃。

②异氰酸酯与水反应后会使预聚物的粘度增大,进而使预聚物的贮存稳定性显著降低。

所以在实验过程中对多元醇等原材料的含水量和环境湿度都有严格要求。

合成前要将PEG加热真空脱水,并对实验仪器进行干燥脱水,反应还要在干燥氮气保护下进行,以避免空气湿度的影响。

2.2 预聚反应在干燥三口烧瓶的按配方量①将TDI溶液滴入已经脱水的PEG聚醚溶液中②,再加入微量的催化剂DBTDL③,搅拌均匀后,此时不加热④,自动升温约半小时后到(80±5)℃⑤,恒温计时反应2h得到预聚物,密封保存。

聚氨酯合成工艺

聚氨酯合成工艺路线、八—O 前言聚氨酯是现今合成高分子材料中应用较为广泛、用量较大的一大类合成树脂.所制得产品的物理形态可分为弹性体、泡沫、涂料、粘结剂等类。

1主要原料聚乙二醇(PEG)Mn=2000g/mol ;二异氰酸酯甲苯(TDI);1,4-丁二醇(丁基锡二月桂酸酯(DBTDL)。

合成路线⑴二元醇n-1OH R3 OH在此,我们采用二元醇BDO对预聚体进行扩链反应按其BDO);预聚反应:R2预聚体扩链反应:氨基甲酸酯线性聚氨酯R2氨基甲酸酯⑵二元胺n-1HN F4 NH.FO HII IH O HI II 1H O HI I I* |-O —R[ O C N1 IL―2---------- N------- C^-N —R1 1 1 —&— N——C -- N-氨基甲酸酯脲脲HN——R2 — NCOC——N——R2 ----- O ------- R i ------ OO HII IRi — O——C——N氨基甲酸酯O HH OI IL RC^O------------- R3— O——C ---------- N交联反应:扩链反应后所得的聚氨酯中的硬段部分再发生交联反应后就可得到交联聚氨。

2.1聚醚脱水准确称量一定质量的PEG于500mL的三口烧瓶中,升温并抽真空,在内温为11O~115C①,真空度133.3Pa的条件下,脱水1.5小时②,然后冷却至50C 以下,放入干燥的仪器内密闭保存备用。

说明:①PEG在125C会分解,故脱水时温度不能高于此分解温度,应控制在110~115 Co②异氰酸酯与水反应后会使预聚物的粘度增大,进而使预聚物的贮存稳定性显著降低。

所以在实验过程中对多元醇等原材料的含水量和环境湿度都有严格要求。

合成前要将PEG加热真空脱水,并对实验仪器进行干燥脱水,反应还要在干燥氮气保护下进行,以避免空气湿度的影响。

2.2预聚反应在干燥三口烧瓶的按配方量①将TDI溶液滴入已经脱水的PEG聚醚溶液中②,再加入微量的催化剂DBTDL③,搅拌均匀后,此时不加热④,自动升温约半小时后到(80± 5)C⑤,恒温计时反应2h得到预聚物,密封保存。

聚氨酯生产工艺流程

聚氨酯生产工艺流程聚氨酯是一种重要的高分子材料,广泛应用于建筑、汽车、航空航天等领域。

其生产工艺流程包括原料准备、预聚体制备、聚氨酯制备、成品处理等环节。

首先,原料准备是聚氨酯生产的第一步。

主要原料包括异氰酸酯、多元醇、催化剂、助剂等。

异氰酸酯是聚氨酯的主要原料,多元醇是与异氰酸酯反应生成聚氨酯的另一主要原料,催化剂和助剂则在反应过程中起到促进反应、调节性能等作用。

原料的质量和配比对产品的性能有重要影响,因此在生产过程中需要严格控制原料的质量和配比。

其次,预聚体制备是聚氨酯生产的关键环节之一。

预聚体是由异氰酸酯和多元醇在一定条件下反应制得的中间产物,其质量和结构对最终聚氨酯产品的性能有重要影响。

预聚体的制备条件包括温度、压力、反应时间等,需要严格控制以保证预聚体的质量。

接下来是聚氨酯制备环节。

在这一环节中,预聚体与助剂、催化剂等原料在一定条件下进行聚合反应,生成聚氨酯。

聚氨酯的制备条件包括反应温度、压力、时间、搅拌速度等,需要根据不同产品的要求进行调节。

在反应过程中,需要对反应温度、压力、物料流动等进行实时监控,确保反应进行顺利。

最后是成品处理环节。

在聚氨酯制备完成后,需要进行成品处理,包括产品的成型、固化、切割等工艺。

成品处理的工艺条件和操作方法对产品的成型质量和性能有重要影响,需要严格控制。

总的来说,聚氨酯的生产工艺流程包括原料准备、预聚体制备、聚氨酯制备、成品处理等环节,每个环节都需要严格控制条件和操作方法,以保证产品的质量和性能。

同时,生产过程中需要注重安全生产,做好环保工作,确保生产过程安全、环保、高效。

聚氨酯工艺流程

聚氨酯工艺流程聚氨酯是一种常见的合成材料,广泛应用于建筑、汽车、家具和鞋类等行业。

下面将介绍聚氨酯的工艺流程,包括原材料准备、配方调制、混合搅拌、浇注成型和固化等过程。

首先是原材料的准备。

聚氨酯的主要原材料包括聚醚多元醇、异氰酸酯、催化剂和助剂等。

这些材料需要经过质检,确保其质量合格,并按照比例准备好供后续的工艺使用。

接下来是配方调制。

根据使用要求和产品性能要求,确定合适的配方,并根据配方比例将各种原材料加入到配方桶中。

配方桶中的原材料根据其性质和要求,可能需要进行预热或冷却处理。

第三步是混合搅拌。

将原材料放入到混合槽中,然后通过搅拌装置进行混合。

混合的目的是使各种原材料充分混合,保证成品的均匀性和稳定性。

混合搅拌的时间和速度需要根据具体材料和配方进行调整。

接着是浇注成型。

将混合好的聚氨酯胶液倒入成型模具中。

模具可以是各种形状和尺寸,根据具体产品要求进行选择。

在浇注过程中,需要注意胶液的温度和流动性,以确保胶液充分填充模具,并且避免气泡和杂质的产生。

最后一步是固化。

浇注好的聚氨酯胶液需要经过一定的时间进行固化。

固化时间可以根据胶液的配方和环境温度进行调控,通常需要数小时到数天不等。

在固化过程中,聚氨酯会逐渐发生化学反应,从而形成固态的聚合物材料。

整个工艺流程中需要注意的是,保持工作环境的清洁和卫生,确保原材料的质量稳定。

另外,严格控制每一步骤的操作参数,特别是配方的准确性和胶液的质量检测,以确保最终产品的性能和质量。

总的来说,聚氨酯工艺流程包括原材料准备、配方调制、混合搅拌、浇注成型和固化等几个重要步骤。

通过合理的工艺流程和严格的操作控制,可以制备出具有良好性能和稳定品质的聚氨酯制品。

简述聚氨酯生产工艺

简述聚氨酯生产工艺聚氨酯生产工艺是指将聚醚或聚酯类的多元醇与异氰酸酯通过化学反应制得的聚醚型或聚酯型聚氨酯。

聚氨酯具有良好的绝缘性能、耐磨性能、耐腐蚀性能和吸水性能,因此被广泛应用于橡胶、塑料、纺织、涂料、油漆等行业中。

聚氨酯生产工艺主要包括原料制备、反应系统的建立、混合、反应、脱模、加工等环节。

首先,原料制备是聚氨酯生产工艺的第一步。

聚氨酯的原材料主要包括多元醇和异氰酸酯。

多元醇可以是聚醚或聚酯,而异氰酸酯是聚氨酯的硬链段。

多元醇一般通过缩聚反应或醋酸酯化反应制备得到,异氰酸酯则是通过氰酸酯与多元醇反应制得。

其次,反应系统的建立是聚氨酯生产工艺中的关键步骤。

反应系统一般由三个部分组成,即主体骨架、交联剂和催化剂。

主体骨架是聚氨酯的主要成分,交联剂能够增加聚氨酯的强度和硬度,催化剂则可以加快聚合反应的速度。

接下来,混合是聚氨酯生产工艺中的重要环节。

将原料中的多元醇和异氰酸酯按照一定比例混合,在混合过程中需要控制温度和搅拌时间,以确保混合均匀。

然后,反应是聚氨酯生产工艺中的核心过程。

在混合后的原料中加入催化剂,并进行反应。

反应过程中要控制反应的温度、压力和时间,以及催化剂的用量和配比,确保反应的完全进行。

接着,脱模是聚氨酯生产工艺中的下一步。

脱模是指将反应后的聚氨酯从模具中取出。

为了确保聚氨酯的形状和质量,需要注意模具的设计和涂层,以及脱模的速度和方式。

最后,加工是聚氨酯生产工艺中的最后一步。

聚氨酯可以根据需要进行切割、打磨、组装等加工工艺,以得到最终的产品。

总之,聚氨酯生产工艺是一个复杂的过程。

在每个环节中都需要严格控制原料的配比和反应条件,以确保聚氨酯的性能和质量。

随着科技的不断发展,聚氨酯生产工艺也在不断提升,为相关行业的发展提供了更多的可能性。

聚氨酯工艺流程

聚氨酯工艺流程

《聚氨酯工艺流程》

聚氨酯是一种多功能的合成材料,常用于制造泡沫、涂料、胶粘剂和弹性体等产品。

其工艺流程通常包括原料准备、混合、反应、成型和后处理几个步骤。

首先是原料准备。

聚氨酯的主要原料包括异佛尔酮二异氰酸酯(MDI)、聚醚多元醇和聚醇。

这些原料需要按照一定的比例进行准备,以确保最终制品的性能符合要求。

接下来是混合。

在混合过程中,MDI、聚醚多元醇和聚醇等原料被放置在混合机中,并加入一定数量的助剂,如催化剂、稳定剂和泡沫剂。

随后,混合机会将这些原料充分混合,直到形成均匀的混合物。

然后是反应。

混合好的原料会被送往反应室中,在一定的温度和压力条件下进行反应,形成聚氨酯聚合物。

这一步骤的控制对于最终产品的质量至关重要。

成型是聚氨酯制品生产的下一个关键步骤。

根据不同的产品要求,聚氨酯混合物可以被注射成型、压缩成型或浇铸成型等,以得到不同形状和尺寸的制品。

最后是后处理。

在成型完成后,产品可能需要经过一些后处理步骤,如修整、砂光、涂装等,以满足最终客户的需求。

总的来说,聚氨酯工艺流程涉及原料准备、混合、反应、成型和后处理等几个步骤,每一步都需要精确控制,才能保证最终产品的质量和性能。

聚氨酯生产工艺流程

聚氨酯生产工艺流程聚氨酯(Polyurethane,简称PU)是一种广泛应用的合成材料。

其生产工艺流程包括原料准备、预聚体制备、聚合反应、成型加工和后续处理等多个步骤。

首先是原料准备。

聚氨酯的原料主要包括聚醚、聚酯、聚碳酸酯等多种聚合物和异氰酸酯等活性化合物。

这些原料需要进行储存、搬运、称量等步骤,确保质量和数量的准确性。

接下来是预聚体制备。

预聚体是指聚氨酯的中间产物,通过醇和异氰酸酯的缩合反应制得。

该步骤通常在特定的温度和时间下进行,以确保产物的质量稳定。

预聚体的产物经过烘干、粉碎等处理后,进一步用于聚合反应。

然后是聚合反应。

聚合反应是通过预聚体与对应的聚醚、聚酯等原料进行反应,形成聚氨酯。

通常情况下,需要配合催化剂、稳定剂、发泡剂等添加剂,以控制反应速度、调节物料性能。

这一步骤的关键在于控制温度、搅拌速度和气体排放等参数,以获得所需的成品。

接下来是成型加工。

成型加工是将聚氨酯料液注入模具中,通过物理或化学发泡等方式,使其具备特定的形状和性能。

根据需要,还可以进行模具挤塑、涂覆、浇注等不同的加工方式。

这一步骤需要仔细控制注液速度、温度和压力等参数,以保证成品的成型质量。

最后是后续处理。

在成品形成后,还需要进行一系列的后续处理工序。

例如,对于硬质聚氨酯,可以进行切割、抛光、打磨等表面处理;对于软质聚氨酯,可以进行压花、热定型等二次成型操作。

此外,还需要进行质量检验、包装、存储等环节,以确保成品的质量和可用性。

总体而言,聚氨酯生产工艺流程是一个复杂而精细的过程。

在每个环节中,都需要仔细控制各种参数,以确保产品的质量和性能。

随着技术的发展和创新,聚氨酯的生产工艺也在不断进步,为各行各业提供更多样化和多功能的聚氨酯产品。

聚氨酯的合成工艺

改性水性聚氨酯涂料的合成工艺引言:随着人们环保意识的增强,人们对自身的生活环境越来越关注,传统的溶剂型聚氨酯胶粘剂有毒、易燃、异味、易造成空气污染等缺点,而水性涂料具有无毒、不易燃烧、无污染环境等优点,而水性聚氨酯树脂具有硬度高、附着力强、耐腐蚀、耐溶剂好、VOC 含量低等优点,它是以水为分散介质的二元胶体体系,符合目前化工环保的要求,因此日益受到人们的关注。

然而,一般的聚氨酯乳液固含量低,胶膜的耐水性差、光泽性较低,涂膜的综合性能较差,对水性聚氨酯乳液进行适当的改性后能更好地提高水性聚氨酯涂料的综合性能,扩大应用范围。

在各种改性方法中,最引人注目的是聚氨酯/聚丙烯酸改性(PUA) 复合乳液的研究。

PUA 改性树脂将两种材料的最佳性能融合于一体,可制备出高固含量的水性树脂,降低加工能耗,提高生产率,其胶膜柔软、耐磨、耐湿擦、耐水解性能优异。

PUA 的研制方法有共混复合、共聚复合、核-壳乳液聚合法和PUA 互穿网络乳液聚合法4 种。

其中用环氧树脂E-44 和甲基丙烯酸甲酯(MMA)复合改性水性聚氨酯,丙烯酸羟乙酯(HEA)与MMA 发生共聚反应.制得以丙烯酸酯为核,聚氨酯为壳,HEA 为核壳之间桥连的核壳交联型PUA 复合乳液。

这种复合乳液集中了聚氨酯的耐低温、柔软性好、附着力强,丙烯酸酯的耐水和耐候性好,环氧树脂的高模量、高强度、耐化学性好等许多优点。

实验研究结果表明:随着环氧树脂E-44 和MMA 添加量增大,胶膜硬度、拉伸强度和耐水性逐渐提高,胶膜断裂伸长率和乳液的稳定性则随着降低,当环氧E-44 含量为4%,MMA含量为20%~30%时综合性能较好。

改性后的聚氨酯在下几种用途时有杰出的综合效果:水性聚氨酯木器涂料,水性聚氨酯织物涂料,建筑防水涂料,水性聚氨酯防腐涂料,水性聚氨酯汽车涂料,功能性水性聚氨酯涂料。

共聚乳液的制备方法主要有以下几种:(1) 聚氨酯乳液和丙烯酸酯乳液共混,外加交联剂,形成聚氨酯-丙烯酸酯共混复合乳液;(2) 先合成聚氨酯聚合物乳液,以此为种子乳液再进行丙烯酸酯乳液聚合,形成具有核-壳结构的聚氨酯丙烯酸酯复合乳液;(3) 2种乳液以分子线度互相渗透,然后进行反应,形成高分子互穿网络的聚氨酯丙烯酸酯复合乳液;(4) 合成带C═C双键的不饱和氨基甲酸酯单体,然后将该大单体和其它丙烯酸酯单体进行乳液共聚,得到聚氨酯丙烯酸酯共聚乳。

聚氨酯的配方及工艺

线形热塑性聚氨酯原料用量(质量份)聚己内酯二醇(Mn:2000):20001,6-己二醇:112.0三羟甲基丙烷: 6.700TDI(80/20): 348.0有机锡催化剂: 1.2‰丁酮:1058聚氨酯油合成①配方:原料规格用量(质量份)醇酸树脂上步合成产品1000二甲苯聚氨酯级620.0甲苯二异氰酸酯工业级165.5二月桂酸二丁基锡分析醇 1.2‰丁醇5%②合成工艺:a. 将上步合成的醇酸树脂、50%二甲苯加入反应釜,升温至600C,在N2的继续保护下,将甲苯二异氰酸酯滴入聚合体系,约2h滴完;用剩余二甲苯洗涤甲苯二异氰酸酯滴加罐,并加入反应釜。

b. 保温1h,加入催化剂;将温度升至800C,保温反应;5h后取样测NCO含量,当NCO含量小于0.5%时,加入正丁醇封端0.5h。

降温,调固含、过滤、包装。

实例2聚酯基潮气固化聚氨酯的合成(1)配方:原料规格用量(质量份)聚己内酯二醇工业级,Mn:1500 3200聚己内酯三醇工业级,Mn:500 550.0二月桂酸二丁基锡化学纯0.5‰(以固体分计)二甲苯聚氨酯级2682甲苯二异氰酸酯工业级1230NCO理论含量:5.5%;NCO平均官能度:2.40。

(2)合成工艺:①依配方将聚己内酯多元醇加入聚合釜,加入50%的二甲苯共沸带水,至无水带出,通入N2保护,将温度降至600C。

②在N2的继续保护下,将甲苯二异氰酸酯滴入聚合体系,约2.5h滴完;用剩余二甲苯洗涤甲苯二异氰酸酯滴加罐,并加入反应釜。

③保温2h,加入催化剂;将温度升至800C,保温反应;2h后取样测NCO含量,当NCO含量稳定后(一般比理论值小0.5%),降温、过滤、包装。

1.羟基树脂合成实例实例1 羟基丙烯酸树脂的合成(1)配方:原料规格用量(质量份)丙二醇甲醚醋酸酯聚氨酯级111.0二甲苯(1)聚氨酯级140.0丙烯酸-β-羟丙酯工业级150.0苯乙烯工业级300.0甲基丙烯酸甲酯工业级100.0丙烯酸正丁酯工业级72.00丙烯酸工业级8.000叔丁基过氧化苯甲酰(1)工业级18.00叔丁基过氧化苯甲酰(2)工业级 2.000二甲苯(2)聚氨酯级100.0(2)合成工艺:①先将丙二醇甲醚醋酸酯、二甲苯(1)加入聚合釜中,通氮气置换反应釜中的空气,加热升温到1300C。

聚氨酯合成工艺

and application of PU technical breakthrough 5 ml of 1N NaOH solution diluted with distilled water, to 1000mL).

later. 1 g bromine phenol, plus the 1.

Terathane can be soft material and general diisocyanate reaction, global most commonly diisocyanate as 454 '- ErBenJi methane

(3) join 50mL dry tetrahydrofuran

progress appeared. Compared with the foreign In the 1960s, due to the people environmental protection consciousness enhancement and the environmental protection laws and

Below are adopted in the recipe or dry degas.

agent PU Adhesives

Polyurethane fiber

in

Europe,

but

mostly

for

solvent

products

used in dry coating. In the 1960s, due to the The formula, the content is about 7.

聚氨酯合成工艺

聚氨酯合成工艺路线O 前言聚氨酯是现今合成高分子材料中使用较为广泛、用量较大的一大类合成树脂.按其所制得产品的物理形态可分为弹性体、泡沫、涂料、粘结剂等类。

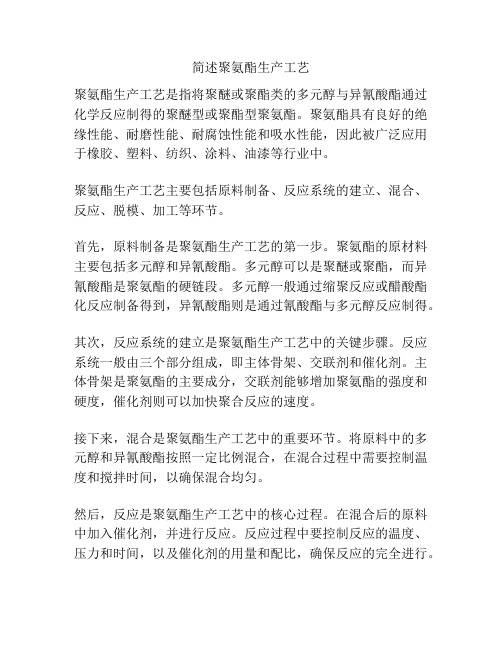

1 主要原料聚乙二醇(PEG )Mn=2000g/mol ;二异氰酸酯甲苯(TDI );1,4-丁二醇(BDO );二丁基锡二月桂酸酯(DBTDL )。

2 合成路线HOOH nCH 3OCNNCO+调节适当的R 值NCOR 2NCO OH R 1OCNR 2H O NCO预聚体CNR 2H ONCO OH R 1O**n氨基甲酸酯R 2NCO OHR 3O CNH OO R 1OCNH OR 2NCO H *n-1氨基甲酸酯氨基甲酸酯R 2NCO NHR 4NCNH O OR 1OCNH OR 2NCO H n-1氨基甲酸酯**H H脲脲软段硬段线性聚氨酯软段硬段在此,我们采用二元醇BDO 对预聚体进行扩链反应。

扩链反应后所得的聚氨酯中的硬段部分再发生交联反应后就可得到交联聚氨。

⑴二元醇OHR 3OHn-1:⑵二元胺H 2N R 4NH 2n-1:预聚体扩链反应: 预聚反应:交联反应:R 1R 2R 2NCO OHR 3O CNH OOR 1OCNH OR 2NCO H n-1R 2N COOR 3O CNH OOR 1OCNH OR 2NCO H n-1R 2NCO OR 3O CNH O OR 1OCNH OR 2NCO H n-1硬段C N O HN H CO R 22.1 聚醚脱水准确称量一定质量的PEG 于500mL 的三口烧瓶中,升温并抽真空,在内温为110~115℃①,真空度133.3Pa 的条件下,脱水1.5小时②,然后冷却至50℃以下,放入干燥的仪器内密闭保存备用。

说明:①PEG 在125℃会分解,故脱水时温度不能高于此分解温度,应控制在110~115℃。

②异氰酸酯和水反应后会使预聚物的粘度增大,进而使预聚物的贮存稳定性显著降低。

聚氨酯生产工艺流程图

聚氨酯生产工艺流程图

聚氨酯生产工艺流程图

一、原材料准备

1. 准备聚醚多元醇(POLYOL),如聚醚醇、聚醚多元醇等;

2. 准备异氰酸酯(ISO),如甲基二异氰酸酯、二苯基甲烷二

异氰酸酯等;

3. 准备催化剂、扩链剂、助剂等辅助材料。

二、预处理

1. 将聚醚多元醇放入反应釜中,加入一定量的溶剂和混合剂,进行搅拌,使其达到一定的粘度;

2. 将催化剂、扩链剂、助剂等辅助材料加入预处理的聚醚多元醇溶液中,搅拌均匀。

三、反应

1. 将反应釜加热至一定温度,并控制好反应釜的压力;

2. 将预处理的聚醚多元醇溶液缓慢地加入反应釜中,同时加入异氰酸酯;

3. 在控制好温度和压力的条件下,进行聚合反应,产生聚氨酯。

四、分离

1. 将反应釜中的反应产物进行分离,除去未反应的原料和副产物;

2. 使用一定的分离设备,如离心机、过滤器等,将聚氨酯分离出来,除去溶剂和其他杂质。

五、升温固化

1. 将分离出的聚氨酯产物放入固化室中,并控制好温度和湿度;

2. 进行一定时间的升温固化,使聚氨酯的结构更加稳定。

六、后处理

1. 对固化后的聚氨酯进行表面处理,如抛光、喷涂等;

2. 对聚氨酯进行品质检验,包括外观、力学性能、化学性能等方面的测试;

3. 进行包装和出厂,准备销售。

以上就是聚氨酯生产工艺流程图的主要步骤,具体流程还需根据不同制造厂商的工艺和设备设施等具体情况来确定。

此流程图为简化版本,实际生产过程中可能还涉及其他步骤和设备。

聚氨酯 生产工艺

聚氨酯生产工艺

聚氨酯是一种重要的合成高分子材料,在化工、建筑、汽车、家具、鞋类、医疗器械等领域有广泛的应用。

其生产工艺可以总结为以下几个步骤:

首先是原材料的准备。

聚氨酯的原材料包括两种主要成分:多异氰酸酯(MDI)和多元醇。

MDI是需要与多元醇反应形成

聚氨酯的异氰酸酯单体,而多元醇则是用于与MDI反应形成

聚氨酯的架桥剂。

根据不同的需求,还可以添加一些助剂如起泡剂、稳定剂、填充剂等。

这些原材料需要进行准确的称量和混合。

然后是原料的预处理。

多元醇一般需要脱水、脱氧、过滤等处理,以保证反应的纯净性和聚合的效果。

MDI一般需要加热

至一定温度,并施加较高的真空,以促进异氰酸酯单体的反应性。

接下来是反应过程。

MDI和多元醇以一定的比例混合,并在

一定的温度和压力条件下进行缩聚反应。

反应过程中需要注意反应时间、温度、压力的控制,以及混合剂的搅拌和保持均匀分散等。

然后是产品的带白体生产。

将聚氨酯的原液注入到模具中,通过加热或加压等措施,使其固化成为固体产品。

此过程中,需要控制好产品的尺寸和形状,以及固化的速度和反应的完整性。

最后是后处理。

在产品固化后,需要对其进行一些必要的后处

理,如切割、修整、抛光、染色、涂层等,以满足产品的形态和表面要求。

总之,聚氨酯的生产工艺包括原料准备、原料预处理、反应过程、带白体生产和后处理等几个步骤。

具体的工艺参数和步骤会根据不同的产品和应用领域有所不同,需要经过实践和经验总结来确定。

聚氨酯的合成工艺及应用

聚氨酯的合成工艺及应用聚氨酯是一种重要的聚合物材料,其合成工艺繁多,应用领域广泛。

在本文中,我们将着重介绍聚氨酯的合成工艺以及其在各个领域中的应用。

一、聚氨酯的合成工艺1.聚醚型聚氨酯的合成工艺聚醚型聚氨酯的合成主要通过聚醚醇与异氰酸酯反应制得。

首先,将聚醚醇与异氰酸酯按一定的摩尔比例混合,然后在一定的温度下进行反应,生成聚醚型聚氨酯。

这种合成工艺简单易行,产品性能优良,广泛应用于建筑、汽车、医疗等领域。

2.聚酯型聚氨酯的合成工艺聚酯型聚氨酯的合成过程与聚醚型类似,只是反应时所使用的原料不同。

通常是将聚酯醇与异氰酸酯反应制得。

这种类型的聚氨酯具有较好的耐热性和耐化学腐蚀性,适用于制备高性能涂料、粘接剂等。

3.聚氨酯泡沫的合成工艺聚氨酯泡沫的合成主要是通过聚醚醇、异氰酸酯和一定的发泡剂共混,并在一定条件下发生聚合反应,生成聚氨酯泡沫。

该泡沫材料具有较低的密度和良好的隔热、隔音性能,在建筑、交通工具、家具等行业中得到广泛应用。

二、聚氨酯的应用领域1.建筑领域聚氨酯在建筑领域中被广泛应用于保温、防水、防裂等方面。

例如,聚氨酯泡沫可用于制备隔热隔音材料和保温板,聚氨酯涂料可用于屋顶防水涂层、地板涂料等。

2.汽车领域聚氨酯在汽车领域中主要用于制备汽车内饰、座椅、缓冲材料等。

其性能优异,具有良好的弹性和耐磨损性,能够有效提高汽车的舒适性和安全性。

3.医疗领域聚氨酯在医疗领域中被广泛应用于制备医用器械、医用敷料、假体等。

由于聚氨酯具有较好的生物相容性和耐腐蚀性,因此较为适合医疗器械材料。

4.家具领域聚氨酯在家具领域中被用于制备软垫、沙发、床垫等。

其具有良好的弹性和舒适性,因此深受消费者的喜爱。

5.其他领域此外,聚氨酯还被应用于制备运动器材、电子产品外壳、船舶防水涂料、防腐剂等方面。

总之,聚氨酯是一种非常重要且多功能的聚合物材料,其合成工艺繁多,应用领域广泛。

随着技术的不断进步和需求的增长,聚氨酯的应用领域将会更加拓展,为各个领域带来更多的优异性能和价值。

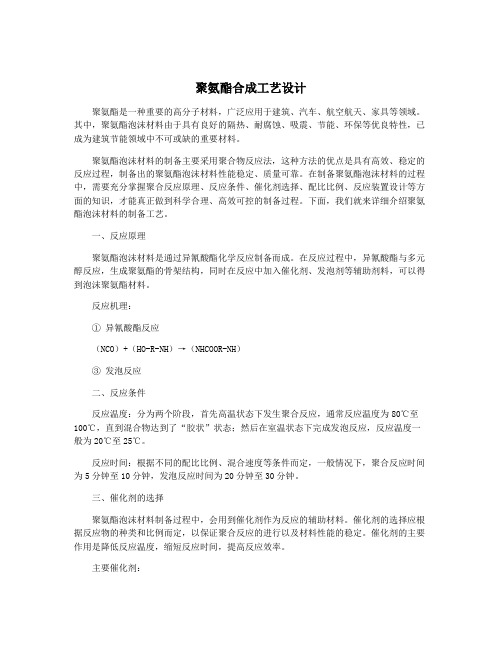

聚氨酯合成工艺设计

聚氨酯合成工艺设计聚氨酯是一种重要的高分子材料,广泛应用于建筑、汽车、航空航天、家具等领域。

其中,聚氨酯泡沫材料由于具有良好的隔热、耐腐蚀、吸震、节能、环保等优良特性,已成为建筑节能领域中不可或缺的重要材料。

聚氨酯泡沫材料的制备主要采用聚合物反应法,这种方法的优点是具有高效、稳定的反应过程,制备出的聚氨酯泡沫材料性能稳定、质量可靠。

在制备聚氨酯泡沫材料的过程中,需要充分掌握聚合反应原理、反应条件、催化剂选择、配比比例、反应装置设计等方面的知识,才能真正做到科学合理、高效可控的制备过程。

下面,我们就来详细介绍聚氨酯泡沫材料的制备工艺。

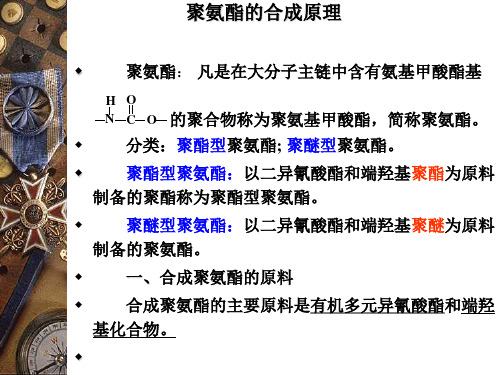

一、反应原理聚氨酯泡沫材料是通过异氰酸酯化学反应制备而成。

在反应过程中,异氰酸酯与多元醇反应,生成聚氨酯的骨架结构,同时在反应中加入催化剂、发泡剂等辅助剂料,可以得到泡沫聚氨酯材料。

反应机理:① 异氰酸酯反应(NCO)+(HO-R-NH)→(NHCOOR-NH)③ 发泡反应二、反应条件反应温度:分为两个阶段,首先高温状态下发生聚合反应,通常反应温度为80℃至100℃,直到混合物达到了“胶状”状态;然后在室温状态下完成发泡反应,反应温度一般为20℃至25℃。

反应时间:根据不同的配比比例、混合速度等条件而定,一般情况下,聚合反应时间为5分钟至10分钟,发泡反应时间为20分钟至30分钟。

三、催化剂的选择聚氨酯泡沫材料制备过程中,会用到催化剂作为反应的辅助材料。

催化剂的选择应根据反应物的种类和比例而定,以保证聚合反应的进行以及材料性能的稳定。

催化剂的主要作用是降低反应温度,缩短反应时间,提高反应效率。

主要催化剂:双酸盐类催化剂:T-9、T-12、T-15等。

有机金属催化剂:DBTDL、咪唑等。

四、配比比例聚氨酯泡沫材料的配比比例受到很多因素的影响,如反应温度、催化剂种类及用量、发泡剂的种类及用量、反应时间等。

一般配比比例如下:异氰酸酯:多元醇:水:催化剂:发泡剂=5:4:1.5-2:0.5-1.5:0.5-1.5五、反应装置设计聚氨酯泡沫材料的反应装置主要由以下几部分组成:反应釜、进料泵、管道、搅拌装置、温控装置、压力传感器等。

聚氨酯化学与工艺

聚氨酯化学与工艺聚氨酯(Polyurethane,简称PU)是一种重要的高分子材料,具有优良的性能和广泛的应用领域。

聚氨酯化学与工艺是指聚氨酯的制备过程以及相关的化学反应机理。

聚氨酯的合成包括两个主要的步骤:聚合和交联。

聚合是通过将异氰酸酯(Isocyanate)与聚醚或聚酯等含有活性氢原子的化合物反应而形成的。

异氰酸酯通常是聚氨酯合成中的一个非常重要的原料,它具有较低的粘度和较高的反应活性。

而聚醚或聚酯是与异氰酸酯进行聚合反应的活性氢化合物。

在聚合过程中,异氰酸酯与活性氢化合物发生缩合反应,生成酰胺键,形成聚合物链。

同时,反应中还生成一些氨基根离子(Aminus)和氰酸根离子(Cminus),这些离子间的相互作用也起到了交联的作用。

除了聚合反应,还有一些辅助反应也会发生。

例如,异氰酸酯与水反应会生成氨,这被称为水解反应。

水解反应通常会导致气泡、变色、变软等不良现象,因此在聚氨酯制备过程中需要控制水分的含量。

聚氨酯制备的工艺也非常重要。

在工业上,聚氨酯通常是通过批量反应或连续反应来制备的。

在批量反应中,将异氰酸酯和活性氢化合物按一定的配比混合并加热反应,直至反应完成。

而在连续反应中,可以通过连续加入原料及连续取出反应产物的方式来实现聚氨酯的连续制备。

聚氨酯制备过程中需要考虑的一些关键参数包括:原料配比、反应温度、反应时间等。

这些参数的合理控制可以影响聚氨酯的性能和质量。

此外,还可以通过添加填料、增塑剂、稳定剂等来改变聚氨酯的性能和应用范围。

总的来说,聚氨酯化学与工艺是探讨以及研究聚氨酯制备过程中所涉及的化学反应以及工艺参数的学问。

通过深入研究聚氨酯化学与工艺,可以更好地理解聚氨酯的合成机理,并在实际应用中对材料的性能进行调控和优化。

聚氨酯(Polyurethane,简称PU)是一种重要的高分子材料,具有优良的性能和广泛的应用领域。

聚氨酯化学与工艺是指聚氨酯的制备过程以及相关的化学反应机理,通过深入研究聚氨酯化学与工艺,可以更好地理解聚氨酯的合成机理,并在实际应用中对材料的性能进行调控和优化。

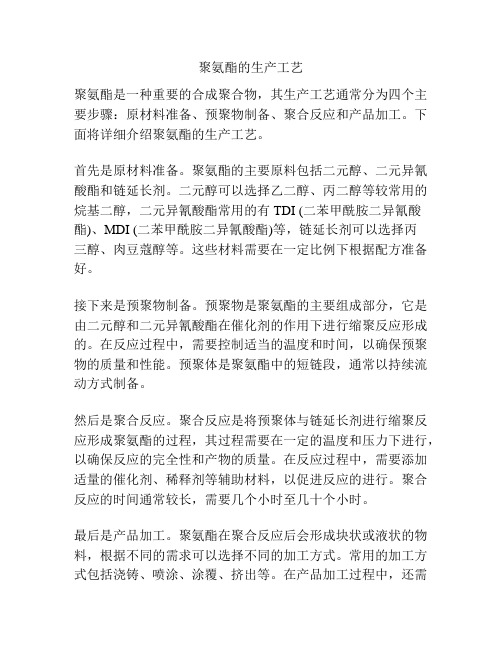

聚氨酯的生产工艺

聚氨酯的生产工艺聚氨酯是一种重要的合成聚合物,其生产工艺通常分为四个主要步骤:原材料准备、预聚物制备、聚合反应和产品加工。

下面将详细介绍聚氨酯的生产工艺。

首先是原材料准备。

聚氨酯的主要原料包括二元醇、二元异氰酸酯和链延长剂。

二元醇可以选择乙二醇、丙二醇等较常用的烷基二醇,二元异氰酸酯常用的有TDI (二苯甲酰胺二异氰酸酯)、MDI (二苯甲酰胺二异氰酸酯)等,链延长剂可以选择丙三醇、肉豆蔻醇等。

这些材料需要在一定比例下根据配方准备好。

接下来是预聚物制备。

预聚物是聚氨酯的主要组成部分,它是由二元醇和二元异氰酸酯在催化剂的作用下进行缩聚反应形成的。

在反应过程中,需要控制适当的温度和时间,以确保预聚物的质量和性能。

预聚体是聚氨酯中的短链段,通常以持续流动方式制备。

然后是聚合反应。

聚合反应是将预聚体与链延长剂进行缩聚反应形成聚氨酯的过程,其过程需要在一定的温度和压力下进行,以确保反应的完全性和产物的质量。

在反应过程中,需要添加适量的催化剂、稀释剂等辅助材料,以促进反应的进行。

聚合反应的时间通常较长,需要几个小时至几十个小时。

最后是产品加工。

聚氨酯在聚合反应后会形成块状或液状的物料,根据不同的需求可以选择不同的加工方式。

常用的加工方式包括浇铸、喷涂、涂覆、挤出等。

在产品加工过程中,还需要根据原材料的特性和产品的需求进行相应的调整和控制,以获得所期望的性能和质量。

总结起来,聚氨酯的生产工艺包括原材料准备、预聚物制备、聚合反应和产品加工。

这些步骤需要严格控制工艺参数和原材料的质量,以确保最终产品具有良好的性能和质量。

聚氨酯是一种具有广泛应用前景的材料,在建筑、汽车、电子等领域中得到了广泛的应用。

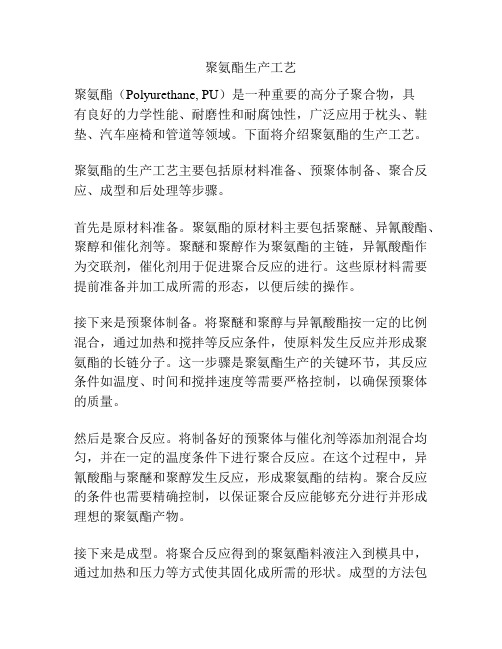

聚氨酯生产工艺

聚氨酯生产工艺聚氨酯(Polyurethane, PU)是一种重要的高分子聚合物,具有良好的力学性能、耐磨性和耐腐蚀性,广泛应用于枕头、鞋垫、汽车座椅和管道等领域。

下面将介绍聚氨酯的生产工艺。

聚氨酯的生产工艺主要包括原材料准备、预聚体制备、聚合反应、成型和后处理等步骤。

首先是原材料准备。

聚氨酯的原材料主要包括聚醚、异氰酸酯、聚醇和催化剂等。

聚醚和聚醇作为聚氨酯的主链,异氰酸酯作为交联剂,催化剂用于促进聚合反应的进行。

这些原材料需要提前准备并加工成所需的形态,以便后续的操作。

接下来是预聚体制备。

将聚醚和聚醇与异氰酸酯按一定的比例混合,通过加热和搅拌等反应条件,使原料发生反应并形成聚氨酯的长链分子。

这一步骤是聚氨酯生产的关键环节,其反应条件如温度、时间和搅拌速度等需要严格控制,以确保预聚体的质量。

然后是聚合反应。

将制备好的预聚体与催化剂等添加剂混合均匀,并在一定的温度条件下进行聚合反应。

在这个过程中,异氰酸酯与聚醚和聚醇发生反应,形成聚氨酯的结构。

聚合反应的条件也需要精确控制,以保证聚合反应能够充分进行并形成理想的聚氨酯产物。

接下来是成型。

将聚合反应得到的聚氨酯料液注入到模具中,通过加热和压力等方式使其固化成所需的形状。

成型的方法包括注塑成型、挤出成型、发泡成型等。

成型的温度、压力和时间等参数需要根据具体的成型工艺进行调整。

成型的质量直接影响聚氨酯产品的性能和外观。

最后是后处理。

将成型后的聚氨酯产品进行修整和表面处理,以满足产品的要求。

后处理包括切割、打磨、清洁和涂层等步骤。

这些步骤需要根据具体产品的要求进行,并且要注意保持产品的表面光洁度和内部性能。

聚氨酯生产工艺的关键是控制反应条件、调整配方和选择合适的成型方法。

通过不断的研发和改进,聚氨酯的生产工艺已经相对成熟,并且得到了广泛的应用。

随着科学技术的进步,聚氨酯的生产工艺将会进一步完善,为我们提供更加高性能、高品质的聚氨酯产品。

第十章 聚氨酯生产工艺

㈡、聚氨酯涂料生产中的几个主要问题:

聚氨酯涂料的品种繁多,在工业中使用已有数十 年的历史,近年来在品种和数量上都有显著的增长。 聚氨酯涂料生产中的几个主要问题: ⒈ 在制备聚氨酯涂料时,所用的原料及预聚物中 不能含有水,否则将使涂料在涂料罐中产生CO2而出 现鼓泡现象,这将使涂膜产生小泡,严重时产生凝胶 而不能使用。

C N R N C O + H2N + O C N R" R NH2 N C O

O

H O H O C N R

H O H R N C O

N C N R" N C N 取代脲基

㈡ 次级反应(固化反应)

次级反应包括两种:生成脲基甲酸酯基的反应和生 成缩二脲基的反应。

1、生成脲基甲酸酯基的反应(交联反应)

团,而且大分子中还含有聚醚或聚酯柔性链段,使得聚

氨酯具有以下特点: 性。

① 较高的机械强度和氧化稳定性; ② 具有较高的柔曲性和回弹性; ③ 具有优良的耐油性、耐溶剂性、耐水性和耐火 由于聚氨酯具有很多优异的性能,所以其具有广泛 的用途。

聚氨酯涂料的生产工艺 一、概述 以聚氨酯树脂作为主要成膜物质,再配以颜料、 溶剂、催化剂及其他辅助材料等所组成的涂料,称为 聚氨酯涂料。 ㈠聚氨酯涂料的特点 1、聚氨酯涂料成膜后,因其大分子结构中含有相 当数量的氨酯键和脲键等,故而决定了该涂料具有优 良的耐磨性和较高的硬度。与其他类型的涂料相比, 在相同的硬度条件下,由于氢键的作用以及脲键的存 在,聚氨酯涂膜的扯断伸长率最高,耐磨耗最佳,所 以广泛地用于地板漆、甲板漆、飞机蒙皮漆、塑胶跑 道以及马路划线漆等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

改性水性聚氨酯涂料的合成工艺引言:随着人们环保意识的增强,人们对自身的生活环境越来越关注,传统的溶剂型聚氨酯胶粘剂有毒、易燃、异味、易造成空气污染等缺点,而水性涂料具有无毒、不易燃烧、无污染环境等优点,而水性聚氨酯树脂具有硬度高、附着力强、耐腐蚀、耐溶剂好、VOC 含量低等优点,它是以水为分散介质的二元胶体体系,符合目前化工环保的要求,因此日益受到人们的关注。

然而,一般的聚氨酯乳液固含量低,胶膜的耐水性差、光泽性较低,涂膜的综合性能较差,对水性聚氨酯乳液进行适当的改性后能更好地提高水性聚氨酯涂料的综合性能,扩大应用范围。

在各种改性方法中,最引人注目的是聚氨酯/聚丙烯酸改性(PUA) 复合乳液的研究。

PUA 改性树脂将两种材料的最佳性能融合于一体,可制备出高固含量的水性树脂,降低加工能耗,提高生产率,其胶膜柔软、耐磨、耐湿擦、耐水解性能优异。

PUA 的研制方法有共混复合、共聚复合、核-壳乳液聚合法和PUA 互穿网络乳液聚合法4 种。

其中用环氧树脂E-44 和甲基丙烯酸甲酯(MMA)复合改性水性聚氨酯,丙烯酸羟乙酯(HEA)与MMA 发生共聚反应.制得以丙烯酸酯为核,聚氨酯为壳,HEA 为核壳之间桥连的核壳交联型PUA 复合乳液。

这种复合乳液集中了聚氨酯的耐低温、柔软性好、附着力强,丙烯酸酯的耐水和耐候性好,环氧树脂的高模量、高强度、耐化学性好等许多优点。

实验研究结果表明:随着环氧树脂E-44 和MMA 添加量增大,胶膜硬度、拉伸强度和耐水性逐渐提高,胶膜断裂伸长率和乳液的稳定性则随着降低,当环氧E-44 含量为4%,MMA含量为20%~30%时综合性能较好。

改性后的聚氨酯在下几种用途时有杰出的综合效果:水性聚氨酯木器涂料,水性聚氨酯织物涂料,建筑防水涂料,水性聚氨酯防腐涂料,水性聚氨酯汽车涂料,功能性水性聚氨酯涂料。

共聚乳液的制备方法主要有以下几种:(1) 聚氨酯乳液和丙烯酸酯乳液共混,外加交联剂,形成聚氨酯-丙烯酸酯共混复合乳液;(2) 先合成聚氨酯聚合物乳液,以此为种子乳液再进行丙烯酸酯乳液聚合,形成具有核-壳结构的聚氨酯丙烯酸酯复合乳液;(3) 2种乳液以分子线度互相渗透,然后进行反应,形成高分子互穿网络的聚氨酯丙烯酸酯复合乳液;(4) 合成带C═C双键的不饱和氨基甲酸酯单体,然后将该大单体和其它丙烯酸酯单体进行乳液共聚,得到聚氨酯丙烯酸酯共聚乳。

聚氨酯的合成工艺:1.1 主要原材料准备和精制异佛尔酮二异氰酸酯(IPDI),工业品;聚醚多元醇(N220,相对分子质量为2000),工业品;蓖麻油(C.O),分析纯;1,4- 丁二醇(BDO),工业品;三羟甲基丙烷(TMP),试剂级;环氧树脂E- 20,工业品;二羟甲基丙酸(DMPA),工业品;甲基丙烯酸甲酯(MMA),工业品;N- 甲基吡咯烷酮(NMP),工业品;三乙胺(TEA)、乙二胺(EDA)、丙酮,分析纯,使用前用4A 分子筛干燥处理;偶氮二异丁腈(AIBN),化学纯;二月桂酸二丁基锡(DBTDL),分析纯;成膜助剂、流平剂、增稠剂,均为工业品。

1.2光引发剂作为光固化材料的重要组成部分,光引发剂的作用是吸收一定波长的光能后产生活泼自由基或阳离子,引发或催化相应的单体或预聚物的聚合。

在紫外光固化体系中,光引发剂在吸收适当光能后,发生光物理过程至某一激发态,若此时的能量大于键断裂所需的能量,就能产生初级活性种,如自由基或离子,从而引发聚合反应。

自由基引发剂有安息香类、苯偶姻类、苯乙酮类、硫杂蒽酮类等,在空气中受O 2 的阻聚作用而影响固化速度。

另一种夺氢型引发剂利用叔胺类光敏剂构成引发剂/光敏剂复合引发体系,可抑制O 2 的阻聚作用,提高固化速度。

另外,大分子光引发剂分为侧链夺氢型和主链裂解型。

二苯甲酮、硫杂蒽酮等光活性芳酮作为侧基接到大分子链上可制得侧链夺氢型大分子光引发剂;主链裂解型不多见,以苯偶姻醚聚碳酸酯为代表,利用这类光引发剂可以合成嵌段共聚物,以获得性能更加平衡或优异的聚合物材料。

在常规小分子光引发剂上引入可聚合基团,即得可聚合光引发剂,使其在光固化中大分子化,此类引发剂只用在一些特殊场合。

钛茂光引发剂是少数几个能满足各方面要求的金属有机光引发剂之一,它们具有良好的光活性、热稳定性和毒理性能。

不仅在可见光区吸收良好,在U V 光区也有较强的吸收,但消光系数太大,只适合薄涂层。

阳离子光引发剂主要是碘鎓盐与硫鎓盐、芳茂铁盐。

阳离子光引发剂引发效率高,氧气不能阻聚,固化反应不易终止,适于色漆和厚膜的固化。

其他助剂U V 固化材料的助剂主要有稳定剂、流平剂、消泡剂、润湿剂、增稠剂、分散剂、填料和颜料等。

其主要作用为:改善涂料的生产工艺,提高涂料的储存稳定性,改善涂料的施工性能,改善涂膜性能等。

1.3 水性聚氨酯树脂的合成过程1.3.1 预聚在干燥氮气保护下,将脱水过的聚醚二醇、蓖麻油、IPDI和DBTDL 加入到装有温度计、搅拌装置和回流冷凝器的1000 mL 四口烧瓶中,用二正丁胺滴定法测定NCO 值,反应至NCO 接近理论值,然后滴加BDO,保温 1 h。

NCO 达到理论值后加入二羟甲基丙酸(DMPA)、环氧树脂和三羟甲基丙烷,反应至NCO 达到规定值,然后降温加入MMA 得PU/MMA预聚物。

1.3.2 乳化(1)常温乳化预聚物用三乙胺中和后在常温水中乳化,乙二胺扩链得到PU/MMA 乳液A。

(2)45 ℃水乳化将预聚物用三乙胺中和后在45 ℃水中乳化,乙二胺扩链得到PU/MMA 乳液B。

1.3.3 自由基乳液聚合将上述乳液A 或乳液B 加热升温至70~75 ℃,在3 h 内均匀滴加引发剂溶液,保温1~2 h 测试MMA 的转化率,直至转化率保持不变,降温出料,用200 目筛网过滤,滤液即为改性水性聚氨酯(PUA)乳液。

1.3.4 配漆将定量自制的改性PUA 乳液在一定的转速下搅拌,然后依次加入成膜助剂、流平剂等,加增稠剂调黏度到合适值,搅拌均匀,得到清漆。

水性木器漆的配比见表1。

表1 水性木器漆的配方光固化采用电子束辐射和紫外光辐射引发活性低聚物体系产生交联固化。

光固化技术具有固化速度快、节省能源、无溶剂污染等优点,所以光固化聚氨酯已获得了广泛应用,并显示出很好的发展前景。

考虑到设备投资等因素,目前以紫外光(UV) 固化形式为主。

聚合物后处理(分析与测试)1.4.1 树脂结构采用傅立叶红外光谱仪(Perkin- Elmer spectrum- 2000,KBr 压片)分析,测定范围400~4000 cm- 1。

1.4.2 乳液贮存稳定性按HG/T 3828—2006,将约0.5 L 的样品装入合适的塑料或玻璃容器中,瓶内留有约10%的空间,密封后放入(50±2)℃恒温干燥箱中,7 d 后取出,在(23±2)℃下放置3 h,按照6.4.1 方法考查“在容器中状态”,如果搅拌后均匀无硬块,则认为“无异常”。

1.4.3 涂膜的制备按GB/T 1727—92《漆膜一般制备法》,用刷涂法制备涂膜。

1.4.4 乳液及水性木器漆性能测试方法(1)NCO 基含量:按GB 6743—1986,采用滴定分析法进行测试。

(2)固体含量:按GB 1725- 1989 进行测试。

(3)涂膜硬度:按HG/T 3828—2006 进行测试。

(4)乳液黏度:采用涂- 4 杯,在25 ℃下进行测试。

(5)涂膜附着力:按GB/T 9286—1998 进行测试。

(6)最低成膜温度:按GB 9267—1988 进行测试。

(7)涂膜吸水率:按文献[5]进行测试。

(8)低温柔韧性:室温下在聚丙烯膜上涂刷制备1 层漆膜,干燥7 d 后,撕下聚丙烯膜,将漆膜放入- 20 ℃左右的低温冰箱中24 h,在- 20 ℃左右折叠漆膜,观察漆膜有无断裂、变形、失色、起皱等异常现象。

漆膜没有断裂表明其低温柔韧性好。

(9)耐水性:常温耐水性按GB/T 4893.1—2005 进行测试。

试液为蒸馏水,用滤纸润湿待测试板中间部位,72 h 后取掉滤纸,放置2 h 后在日光下目视观察,如3 块板中有2 块板未出现起泡、开裂、剥落等涂膜病态现象,但允许出现轻微变色和轻微失光,则评为“无异常”。

(10)耐碱性:测试及评定方法同常温耐水性,试液为50g/L 的NaHCO3,试验时间为1 h,试验后放置1 h 观察。

(11)耐醇性:测试及评定方法同常温耐水性,测试试液为体积分数50%的乙醇水溶液,试验时间为8 h,试验后放置1h 后观察。

(12)耐污染性:测试及评定方法同常温耐水性,采用珠江牌纯黑墨水作为试验液,试验时间为5 h,试验后放置1 h 后观察。

水性聚氨酯涂料研究发展水性聚氨酯涂料已经广泛应用于汽车、木材、建筑业等诸多领域,随着科技的发展以及环保技术的提高,对水性聚氨酯涂料的性能提出了更高的要求。

综合运用多种新型改性方式,基于特殊性能兼顾常规应用的设计思路开发以及完善水性聚氨酯涂料的性能,是当今聚氨酯改性研究的主要方向。

把新型的改性手段和常规的改性方法巧妙地结合,也是提升聚氨酯材料性能的有效手段。

此外,多元互穿网络、接枝互穿网络、填充互穿网络在提高聚氨酯的抗静电性能、抗菌性能、疏水疏油性能等功能方面的应用也是聚氨酯研究的新方向。

参考文献:1:付锴,周集义,紫外光固化聚氨酯丙烯酸酯研究进展【J】化学推进剂与高分子材料,2009年第7卷第2期:8-92:胡波年, 王金银,紫外光固化聚氨酯丙烯酸酯的合成及涂料的性能【J】化学世界,2004年第六期:302-3043:闫泽群, 黄岐善, 喻建明, 付志峰,高性能水性聚氨酯研究进展【J】高分子通报2008年9月第9期:27-284:唐邓,戴震,张彪,许戈文,水性聚氨酯涂料的研究进展【J】安徽大学化学化工学院学报2007.8:3-45:刘杰,杨建军,吴庆云,张建安,吴明元,王月菊,水性聚氨酯涂料耐水改性的研究进展【J】安徽大学化学化工学院学报2008.8:1-56:王海虹,涂伟萍,胡剑青,等. 核-壳型有机硅改性丙烯酸聚氨酯乳液的合成研究[J]. 中国皮革,2005,34(9): 6-8.7:郑英丽,刘红宇,罗洁,杨敏,宋文生,水性聚氨酯改性研究进展【J】2008年10月第31 卷第10期:31-338:刘杰,杨建军,吴庆云,等. 水性聚氨酯涂料耐水改性的研究进展【J】. 涂料技术与文摘,2008,29(5):259:LAAS ,HANS-JOSEF , HALPAAP ,et al. Modifiedpolyisocyanates: US,6767958[P].2004-07-2710:汪存东, 王久芬. 紫外光固化环氧-丙烯酸酯/聚氨酯-丙烯酸酯复合型水性涂料的研制[J]. 涂料工业, 2005, 35 (2): 1-411:杨标, 沈慧芳, 蓝仁华, 陈焕钦,多重交联改性水性木器漆的研制【J】全国中文核心期刊2008年05月0082卷05期:1-412:吴晓青等,环氧树脂改性水性聚氨酯的合成工艺与性能研究【J】应用基础与工程科学学报.2006,14(2).-153~15913:黄洪,谢筱薇,傅和青,等.多重改性水性聚氨酯乳液的合成及性能[J].华南理工大学学报,2006,34(8):46- 5014:王海虹,涂伟萍,胡剑青,等. 核-壳型有机硅改性丙烯酸聚氨酯乳液的合成研究[J]. 中国皮革,2005,34(9): 6-815:曹红菊. 水性聚氨酯漆的制备与性能研究[J]. 涂料工业,2001,31(7): 31-34.。