表面防腐蚀涂层厚度检测记录簿表

涂层厚度检测记录簿

监理工程师: 2012年 12月04日

涂层厚度检测记录

工程名称

市“两快两射两环”项目二环路西段工程项目EPC3合同段

施工单位

中国航空港建设第九

工程总队

分项工程名称

钢箱梁制造

专业分包单位

涂料名称

环氧磷酸锌底漆

涂装遍数

1

设计厚度

60μm

允许偏差

≥0μm

施工温度

8~10℃

产品名称

10

10

100%

2

底板

168

159

169

178

175

176

169

178

172

176

10

9

90%

3

悬臂

174

165

168

175

169

159

179

162

175

174

10

9

90%

检查结论

合格

施工员: 2012年 12月04日

合格

检验员: 2012年 12月04日

检查合格,申请进入下道工序。

质量部: 2012年 12月04日

22联B段

执行标准

JTG/TF50-2011、JTG F80/1-2004

相对湿度

60%

检查部位

钢箱梁外表面,腹板、底板、悬臂

检查日期

2012年 12月06日

序号

检查

部位

涂层检测处厚度值(单位: μm)

实测点数

合格点数

合格率

1

2

3

4

5

6

7

8

9

10

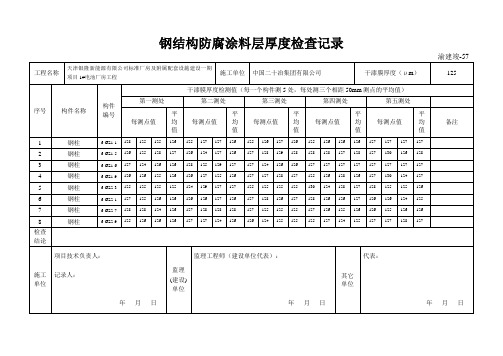

钢结构防腐涂料层厚度检查记录(1)

钢结构防腐涂料层厚度检查记录

钢结构防腐涂料层厚度检查记录

钢结构防腐涂料层厚度检查记录

钢结构防腐涂料层厚度检查记录

钢结构防腐涂料层厚度检查记录

钢结构防腐涂料层厚度检查记录

钢结构防腐涂料层厚度检查记录

钢结构防腐涂料层厚度检查记录

钢结构防腐涂料层厚度检查记录

钢结构防腐涂料层厚度检查记录

钢结构防腐涂料层厚度检查记录

钢结构防腐涂料层厚度检查记录

钢结构防腐涂料层厚度检查记录

钢结构防腐涂料层厚度检查记录

钢结构防腐涂料层厚度检查记录

钢结构防腐涂料层厚度检查记录

钢结构防腐涂料层厚度检查记录

钢结构防腐涂料层厚度检查记录

钢结构防腐涂料层厚度检查记录

钢结构防腐涂料层厚度检查记录

钢结构防腐涂料层厚度检查记录

钢结构防腐涂料层厚度检查记录

钢结构防腐涂料层厚度检查记录

钢结构防腐涂料层厚度检查记录

钢结构防腐涂料层厚度检查记录

钢结构防腐涂料层厚度检查记录

钢结构防腐涂料层厚度检查记录

钢结构防腐涂料层厚度检查记录

钢结构防腐涂料层厚度检查记录

钢结构防腐涂料层厚度检查记录。

除锈 油漆涂层厚度检查记录表

工程名称: 湖北襄阳安华纺织有限责任公司成品仓库 涂料、涂装遍数、涂层厚度均应符合设计要求,当设 计对涂层无要求时,涂层干漆膜总厚度:室外为150μ m,室内为125μ m,允许偏差-25μ m(14.2.2) 室内 涂装遍数 干漆膜厚度 允许偏差 抽查构件 编号 1 2 3 数量 1 -3 -2 -2 2 -2 -3 -4 -5μ m/遍 检测平均值(μ m) 3 -1 -1 -1 4 -1 -1 -1 5 -2 -1 -2 无 清晰完成 不应有误涂、漏涂、涂 当结构处有腐蚀介质环 层不应脱皮和返锈等, 境或外露且设计有要求 构件的标志、标记 涂层应均匀、无明显皱 时,应进行涂层附着力 和标号应清晰完整 皮、流坠、针脚和气泡 试验,涂层完整程度达 等。 到70%以上。 构件表面

构件名称:

涂装完成后构件 的标志等 涂层附着力测试

检查项目

班组长:

质检员::1、按构件数抽查10%,同类构件不少于3件(每件测量5处,每次的数值为3个相距50MM测点涂层干漆膜厚度的平均值) 2、构件表面:涂装完成构件的标志等为全数检查; 3、涂层附着力测试:按构件数量抽查1%,不少于3件,每件测3处;4、14.2.2条检查内容为强制性条件。

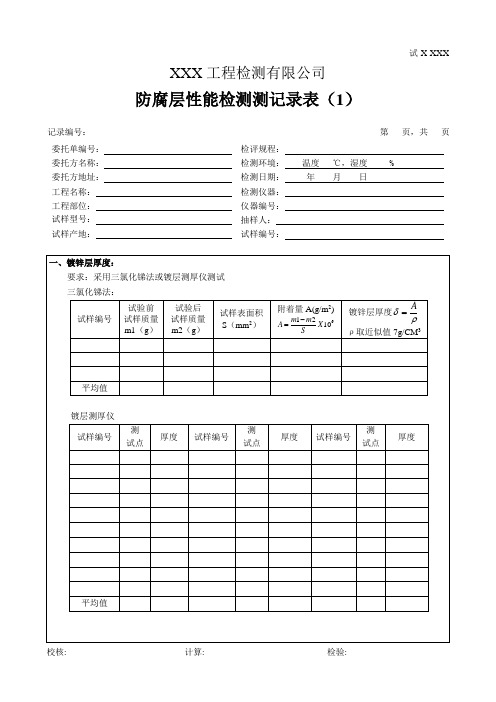

防腐层性能检测测记录表

防腐层性能检测测记录表(1)

记录编号:第页,共页委托单编号:检评规程:

委托方名称:检测环境:温度℃,湿度 %

委托方地址:检测日期:年月日

工程名称:检测仪器:

工程部位:仪器编号:

试样型号:抽样人:

试样产地:试样编号:

校核: 计算: 检验:

防腐层性能检测测记录表(2)

记录编号:第页,共页委托单编号:检测单位地址:中国广州市天河区沙河伍仙桥甘园路15号

委托方名称:检测单位电话:020-********

委托方地址:检评规程:《路面标线涂料》JT/280-2004

工程名称:检测环境:温度℃,湿度 %

工程部位:检测日期:2010年月日

试样型号:检测仪器:

仪器编号:

试样产地:

试样编号:抽样人:

校核: 计算: 检验:。

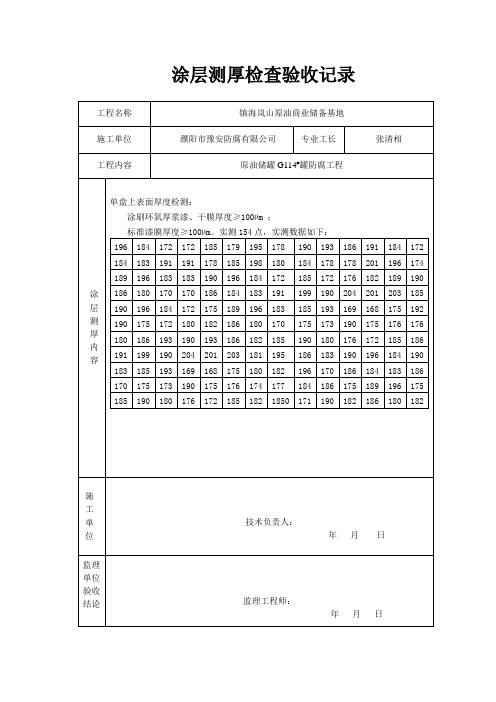

涂层测厚检查验收记录

256

258

298

240

285

275

265

258

265

256

276

253

251

250

265

259

265

265

250

251

254

256

286

254

286

258

300

305

301

310

286

258

259

296

287

280

250

265

275

289

275

270

280

290

282

285

276

279

290

250

240

300

291

284

282

285

276

279

255

253

250

251

260

265

263

295

300

274

255

253

250

251

272

289

283

255

253

250

251

260

265

263

295

300

274

296

施工单位

技术负责人:

年月日

监理

单位

验收

结论

监理工程师:

年月日

监理

单位

验收

结论

监理工程师:

年月日

涂层测厚检查验收记录

工程名称

镇海岚山原油商业储备基地

施工单位

濮阳市豫安防腐有限公司

专业工长

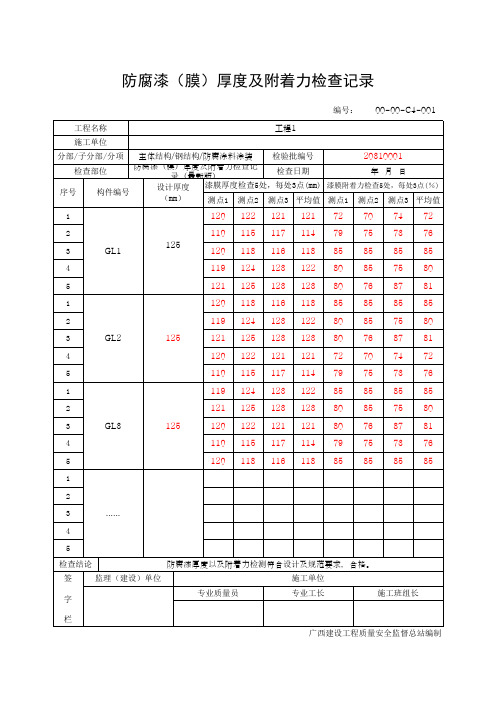

防腐漆(膜)厚度及附着力检查记录(最新版)

1

120 122 121 121 72 70 74 72

2

3

GL1

110 115 117 114 79 75 73 76

125

120 118 116 118 85 85 85 85

4

119 124 123 122 80 85 75 80

5ቤተ መጻሕፍቲ ባይዱ

121 125 123 123 80 76 87 81

1

120 118 116 118 85 85 85 85

3

GL3

125

120 122 121 121 80 76 87 81

4

110 115 117 114 79 75 73 76

5

120 118 116 118 85 85 85 85

1

2

3

......

4

5

检查结论

防腐漆厚度以及附着力检测符合设计及规范要求,合格。

签

监理(建设)单位

施工单位

专业质量员

专业工长

施工班组长

字

栏 广西建设工程质量安全监督总站编制

2

119 124 123 122 80 85 75 80

3

GL2

125

121 125 123 123 80 76 87 81

4

120 122 121 121 72 70 74 72

5

110 115 117 114 79 75 73 76

1

119 124 123 122 85 85 85 85

2

121 125 123 123 80 85 75 80

防腐漆(膜)厚度及附着力检查记录

编号: 00-00-C4-001

钢管防腐涂层检查记录表 (2)

涂层厚度(µm)

总干膜厚度

350

磁性测厚度仪: 每根钢管沿长度测4个断面,每个断面4点测平均值

内层厚度

≧300

面层厚度

≧50

11

24h附着力(MPa

符合设计要求

划格或拉力试验:按设计要求检查

12

电火花检漏(点/m²)

各层允许0.3点

直流电火花检漏仪,逐根检查

自检意见

监理意见

原始记录本

表号

册号

页码

序号

页码共页

钢管防腐涂层检查记录表

JTG/TF50-2011公路桥涵施工技术规范编号:

项目名称

施工单位

施工日期

合 同 段

监理单位

单位工程

检验单位

检测日期

分部工程

工程部位

分项工程

墩(台)号

桩基编号

项次

外涂层

检测项目

规定值或允许偏差

设计值

检查方法和频率

实测数据

1

除锈清洁度

符合设计要求,Sa2.5(St3)

比照板目测: 100%

符合设计要求

划格或拉力试验:按设计要求检查

6

电火花检漏(点/m²)

各层允许0.3点

直流电火花检漏仪,逐根检查

7

内涂层

、剪力环

除锈清洁度

符合设计要求,Sa2.5(St3)

比照板目测: 100%

8

粗糙度(µm)

40~80

粗糙度仪:6点/段,取平均值

9

涂层外观检查

平整、光滑、无气泡、无划痕

逐根目测检查

10

2

粗糙度(µm)

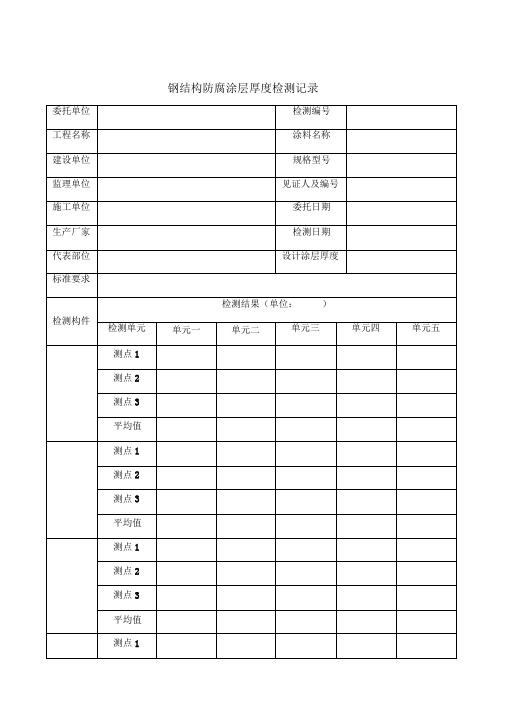

钢结构防腐涂层厚度检测记录

委托单位

检测编号

工程名称

涂料名称

建设单位

规格型号

监理单位

见证人及编号

施工单位

委托日期

生产厂家

检测日期

代表部位

设计涂层厚度

标准要求

检测构件

检测结果(单位:)

检测单元

单元一

单元二

单元三

单元四

单元五

测点1

测点2

测点3

平均值

测点1

测点2

测点3

平均值

测点1

测点2

测点3

平均值

测点1

测点2

测点3

平均值

测点1

测点2

测点3

平均值

测点1

测点2

测点3

平均值

检测依据

《钢结构工程施工质量验收规范》GB50205-2001

பைடு நூலகம்仪器设备

检测结论

备注

检测:

复核:

山西科建工程检测研究院

防腐漆厚度及附着力检查记录

防腐漆厚度及附着力检查记录日期:________检查人员:________检查项目:1.防腐漆(膜)厚度检查2.附着力检查检查设备:1.电子涂膜测厚仪2.附着力测量仪检查记录:1.防腐漆(膜)厚度检查1.1检查区域:检查防腐漆(膜)厚度的区域应该包括涂漆对象的所有表面。

选择不同的区域进行检查,以代表整个涂漆对象。

1.2测量方法:使用电子涂膜测厚仪对各个区域进行测量。

按照测量仪器的使用说明,确保正确操作。

1.3检查记录:对每个区域进行测量,并将测量值记录在以下表格中:区域,位置,厚度测量值(μm--------,--------,----------------区域1,位置1区域1,位置2...,...,..区域2,位置1...,...,..1.4结果分析:汇总所有区域的测量结果,计算平均值和标准偏差。

比较测量值与涂漆系统要求的最小厚度,确定是否符合要求。

2.附着力检查2.1检查区域:检查附着力的区域应该选择不同地方的涂漆表面,包括平面和曲面。

2.2检查方法:使用附着力测量仪进行检查。

按照测量仪器的使用说明,确保正确操作。

2.3检查记录:对每个区域进行测量,并将结果记录在以下表格中:区域,位置,附着力等级(按照涂漆系统要求--------,--------,--------------------------区域1,位置1区域1,位置2...,...,..区域2,位置1...,...,..2.4结果分析:汇总所有区域的附着力等级,比较与涂漆系统要求的最低附着力等级,确定是否符合要求。

总结:根据以上检查记录,对防腐漆(膜)的厚度和附着力进行了检查。

请根据测量结果分析,确定是否符合涂漆系统的要求。

如发现问题,需要及时采取修复措施。

同时,请根据具体情况采取预防措施,确保涂漆质量的稳定和持久。

GD2301097防腐漆(膜)厚度及附着力检查记录表

GD2301097 单位(子单位)工程名称 施工单位 子部/子分部/分项 检查部位 漆膜厚度检查5处,每处3点(mm) 设计厚度 测点1 (mm) 测点2 测点3 平均值 建筑给排水及供暖/室内排水系统/防腐 检查日期 漆膜附着力检查5处,每处3点(%) 测点1 测点2 测点3 平均值 检验批编号

序 构 件 编 号 号 1 2 3 4 5 1 2 3 4 5 1 2 3 4 5 记录员:

年

月

日

专业承包施工单位 检查评定结果 项目专业质量检查员(签名): 年 月 日

监理(建设)单位 验收结论

监理(建设)单位 验收结论 专业监理工程师(签名): (建设单位项目专业技术负责人签名): 年 月 日

Hale Waihona Puke 表检查5处,每处3点(%) 平均值

年

月

日

年

月

日

年

月

日

表面防腐蚀涂层厚度检测记录表汇总

表面防腐蚀涂层厚度检测记录表汇总背景介绍表面防腐蚀涂层是许多重要工业装备的重要保护层,它可以避免金属材料因接触水、氧气、气体等导致的腐蚀。

但是,涂层的厚度是决定其保护作用的关键因素之一。

因此,表面防腐蚀涂层的厚度检测非常重要。

目的和应用表面防腐蚀涂层厚度检测记录表汇总的目的是集中记录不同装备涂层的厚度,以便及时定位和解决厚度不足或超过的问题。

这些表格可以用于以下领域:•工业设备的维护和检修•品质控制和保证•安全保障检测记录表以下是各个装备涂层的厚度检测记录表,供参考:表格1:氧化锆涂层厚度检测记录表序号检测日期物质厚度(μm)涂层总厚度(μm)1 2021年10月1日30.2 1002 2021年10月15日29.8 993 2021年11月1日30.0 1014 2021年11月15日30.1 98表格2:聚酯纤维涂层厚度检测记录表序号检测日期物质厚度(μm)涂层总厚度(μm)1 2021年10月5日20.1 702 2021年10月20日19.8 683 2021年11月5日20.0 714 2021年11月20日19.9 69表格3:多氟乙烯涂层厚度检测记录表序号检测日期物质厚度(μm)涂层总厚度(μm)1 2021年10月10日10.2 302 2021年10月25日9.8 283 2021年11月10日10.0 294 2021年11月25日9.9 27表面防腐蚀涂层厚度检测记录表的分类和使用有助于我们更加有效地管理工业设备,并及时发现并解决涂层厚度过低或过高的问题。

这些表格每年需要定期修订和补充。

如果工作人员能够定期检查和记录数据,我们可以更加安全地使用设备并减少设备故障的几率。

使用表面防腐蚀质量检查表.docx

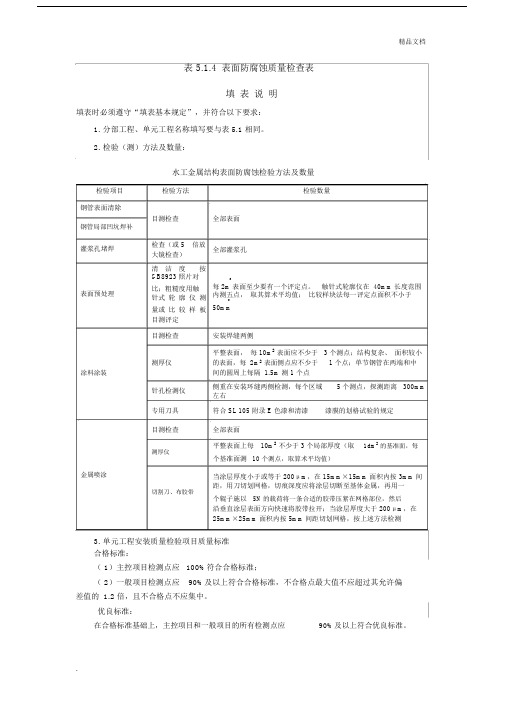

精品文档表 5.1.4表面防腐蚀质量检查表填表说明填表时必须遵守“填表基本规定”,并符合以下要求:1.分部工程、单元工程名称填写要与表5.1 相同。

2.检验(测)方法及数量:水工金属结构表面防腐蚀检验方法及数量检验项目钢管表面清除钢管局部凹坑焊补灌浆孔堵焊表面预处理涂料涂装金属喷涂检验方法检验数量目测检查全部表面检查(或 5倍放全部灌浆孔大镜检查)清洁度按GB8923 照片对2比;粗糙度用触每 2m表面至少要有一个评定点。

触针式轮廓仪在 40mm长度范围内测五点,取其算术平均值;比较样块法每一评定点面积不小于针式轮廓仪测2量或比较样板50mm目测评定目测检查安装焊缝两侧平整表面,每 10m2表面应不少于 3 个测点;结构复杂、面积较小测厚仪的表面,每 2m2表面侧点应不少于 1 个点;单节钢管在两端和中间的圆周上每隔 1.5m 测 1 个点针孔检测仪侧重在安装环缝两侧检测,每个区域 5 个测点,探测距离 300mm左右专用刀具符合 SL 105 附录 E 色漆和清漆漆膜的划格试验的规定目测检查全部表面平整表面上每10m2不少于 3 个局部厚度(取1dm2的基准面,每测厚仪个基准面测10 个测点,取算术平均值)当涂层厚度小于或等于 200μm,在 15mm×15mm面积内按 3mm间距,用刀切划网格,切痕深度应将涂层切断至基体金属,再用一切割刀、布胶带个辊子施以5N 的载荷将一条合适的胶带压紧在网格部位,然后沿垂直涂层表面方向快速将胶带拉开;当涂层厚度大于 200μm,在25mm×25mm面积内按 5mm间距切划网格,按上述方法检测3.单元工程安装质量检验项目质量标准合格标准:( 1)主控项目检测点应 100%符合合格标准;( 2)一般项目检测点应 90%及以上符合合格标准,不合格点最大值不应超过其允许偏差值的 1.2 倍,且不合格点不应集中。

优良标准:在合格标准基础上,主控项目和一般项目的所有检测点应90%及以上符合优良标准。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

喷锌检测记录编号:GM1、GM2

编号:GM1、GM2

编号:GM3、GM4

编号:GM5、GM6

编号:GM7

编号:JM1、JM2、JM3

编号:JM4、JM5、JM6

喷锌检测记录编号:JM7

编号:JM1、JM2

说明:实测值为锌和中间漆累计厚度,累计厚度240µm,设计总厚度440µm

编号:JM3、JM4

说明:实测值为锌和中间漆累计厚度,累计厚度240µm,设计总厚度440µm

编号:JM5、JM6

说明:实测值为锌和中间漆累计厚度,累计厚度240µm,设计总厚度440µm

编号:JM7

说明:实测值为锌和中间漆累计厚度,累计厚度240µm,设计总厚度440µm

编号:GM1、GM2

说明:实测值为锌和中间漆累计厚度,累计厚度240µm,设计总厚度440µm

编号:GM3、GM4

编号:GM5、GM6

表面防腐蚀涂层中间漆厚度检测记录表

编号:GM7

说明:实测值为锌和中间漆累计厚度,累计厚度240µm,设计总厚度440µm

编号:GM1、GM2

编号:GM3、GM4

编号:GM5、GM6

编号:GM7

说明:实测值为锌和中间漆、面漆累计厚度,总设计厚度为440µm

编号:JM1、JM2

说明:实测值为锌和中间漆、面漆累计厚度,总设计厚度为440µm

编号:JM3、JM4

说明:实测值为锌和中间漆、面漆累计厚度,总设计厚度为440µm

编号:JM5、JM6

说明:实测值为锌和中间漆、面漆累计厚度,总设计厚度为440µm

表面防腐蚀涂层面漆度检测记录表

编号:JM5、JM6

说明:实测值为锌和中间漆、面漆累计厚度,总设计厚度为440µm。