焊接螺母对应开孔尺寸

焊接螺母jis b 1196.doc

JIS B 1196焊接螺母1. 范围此日本工业标准规定了通用钢制焊接螺母,以下称为“螺母”。

这些螺母在使用时用凸焊或点焊。

备注:在此标准中,单位和括号{ }中的数值都是以国际单位制为基础的。

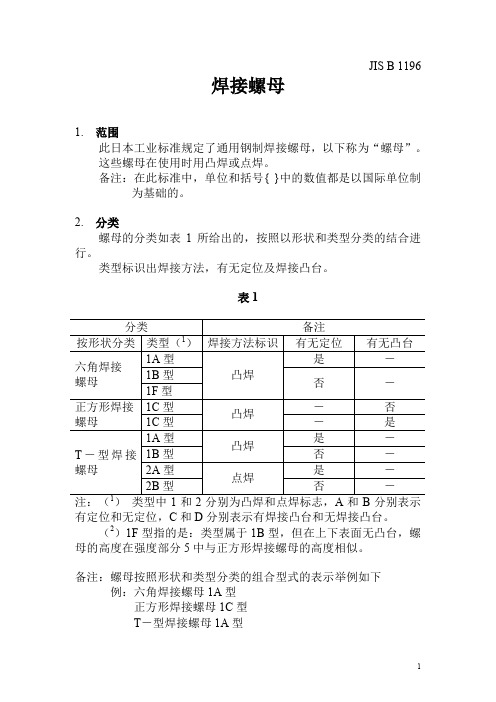

2. 分类螺母的分类如表1所给出的,按照以形状和类型分类的结合进行。

类型标识出焊接方法,有无定位及焊接凸台。

表1有定位和无定位,C和D分别表示有焊接凸台和无焊接凸台。

(2)1F型指的是:类型属于1B型,但在上下表面无凸台,螺母的高度在强度部分5中与正方形焊接螺母的高度相似。

备注:螺母按照形状和类型分类的组合型式的表示举例如下例:六角焊接螺母1A型正方形焊接螺母1C型T-型焊接螺母1A型3. 机械性能螺母的机械性能应为如表2给出的。

但该表不适用于要求防腐的螺母,在300℃或以上耐热及在-50℃以下耐寒的螺母。

表2注:()螺母在受拉力或压力(当这些力在与螺母配合的芯轴的螺纹部分引起了许用应力时)作用下,不应由于螺纹的损坏或螺母裂纹而破坏,且螺母在所受载荷撤去以后可用手从芯轴上取下。

(4)1N/mm2=1Mpa(5)无论是布氏硬度还是洛氏硬度,其中有一个满足,就认为硬度是满足的。

备注:此表是以JIS B 1052为基础的。

参考表备注:此表是以JIS B 1052为基础的。

4. 形状与尺寸螺母的形状与尺寸应如表3所给出的。

表35. 螺纹螺母的螺纹和螺距应分别如表4-1和4-2所给定的。

电镀螺纹也应保持在许可的规定等级公差范围内。

表4-26. 外观螺母的外观应为:表面光滑且无对工作有害的裂纹、划痕和生锈等缺陷。

除非另有规定,否则对许可的表面不连续点的要求最好遵循附在JIS B 0101上的说明。

7. 材料螺母的材料应为碳钢,含碳量为0.2%或小于0.2%,这样产品才会满足表2中所给出的扭矩的撕裂强度。

8. 表面处理通常,螺母是不进行表面处理的,如果表面处理,诸如电镀,是特别需要的,则应被具体规定。

9. 检验螺母的检验应如下。

六角法兰面焊接螺母标准

六角法兰面焊接螺母标准六角法兰面焊接螺母是一种常见的连接元件,广泛应用于机械设备、建筑结构和其他领域。

它具有安装简便、连接牢固的特点,因此在工程中得到了广泛的应用。

为了确保六角法兰面焊接螺母的质量和可靠性,制定了一系列的标准,本文将对六角法兰面焊接螺母的标准进行详细介绍。

首先,六角法兰面焊接螺母的标准主要包括外观质量、尺寸偏差、材料要求、力学性能等方面。

在外观质量方面,六角法兰面焊接螺母的表面不得有裂纹、气孔、夹渣等缺陷,螺纹部分应平整、清晰。

在尺寸偏差方面,六角法兰面焊接螺母的尺寸应符合国家标准,螺纹的牙型和螺距也应符合相关标准。

此外,六角法兰面焊接螺母的材料要求和力学性能也是制定标准时需要考虑的重要因素。

其次,六角法兰面焊接螺母的标准制定不仅是为了保证产品质量,也是为了确保其在使用过程中的安全性和可靠性。

因此,在制定标准时,需要考虑到各种使用环境下的实际情况,包括温度、湿度、压力、振动等因素。

只有充分考虑到这些因素,才能制定出合理、科学的标准,保证六角法兰面焊接螺母在各种复杂条件下都能正常工作。

此外,六角法兰面焊接螺母的标准还需要考虑到其与其他零部件的配合情况。

在实际使用中,六角法兰面焊接螺母往往需要与螺栓、螺柱等其他零部件配合使用,因此在制定标准时,需要考虑到与这些零部件的配合要求,确保其在组装和使用过程中能够正常配合,发挥预期的作用。

总之,六角法兰面焊接螺母的标准制定是一个复杂而严谨的过程,需要考虑到各种因素的综合影响。

只有制定了科学合理的标准,才能保证六角法兰面焊接螺母在各种使用条件下都能够发挥应有的作用,确保工程设备和建筑结构的安全可靠运行。

在实际生产和使用中,我们应严格按照相关标准要求进行生产、检验和使用,确保六角法兰面焊接螺母的质量和可靠性。

同时,也要不断完善和更新标准,以适应不断发展变化的市场需求和技术要求,推动行业的健康发展和进步。

通过对六角法兰面焊接螺母标准的了解和遵守,我们可以更好地应用这一连接元件,确保工程设备和建筑结构的安全可靠运行,为各行各业的发展提供坚实的保障。

凸焊工艺规范

凸焊工艺规范1 范围本规范规定了公司常用标准件凸焊工艺技术要求。

本规范适用于公司规划和设计部门对凸焊工艺的审查。

2 规范性引用文件无3术语3.1 凸焊凸焊是在焊接件的接合面上预先加工出一个或多个凸点,使其与另一焊接件表面相接触,加压并通电加热,凸点压溃后,使这些接触点形成焊点的电阻焊方法1)。

凸焊的位置精度取决于定位销与被焊接对象之间的配合精度,奇瑞公司的凸焊理论定位偏差最大为:(螺母)0.2mm(螺栓)0.25mm。

——————————《焊接工程师手册》 陈祝年 机械工业出版社 2002.1 第四章 凸焊工艺3.2凸焊设备81.上电极臂 4.下电极夹持器 7.定位销2)2.下电极臂 5.上电极8.凸焊标准件 3.上电极夹持器 6.下电极 9.钣金件图1 螺栓凸焊螺母凸焊图3图2 图4 4内容 4.1 螺母凸焊4.1.1 凸焊电极需要的空间螺母凸焊面必须为平面。

图1螺母凸焊下电极直径大小有Φ32、Φ35、Φ38、Φ42,常用为Φ32;上电极直径有Φ16、Φ20、Φ27,M5常用为Φ16,M6、M8常用为Φ20。

所以普通螺母的下电极至少要预留Φ32的圆平面。

保险带安装螺母(如图2)上电极与下电极直径相同,有Φ38、Φ42两种。

所以对于安全带螺母上下电极需要至少预留Φ38的圆平面。

4.1.2 凸焊定位底孔为降低凸焊电极制造成本,凸焊螺母底孔统一定为(M+1)mm,其中M为焊接螺母的公称直径(螺纹大径)。

英制螺母螺纹大径加1后取整。

如:7/16螺母(QR366716),螺纹大径约Φ11.1125mm,其螺母底孔直径为Φ12mm。

4.2 螺栓凸焊螺栓凸焊有两种形式,一种为承面凸焊,钣件对应位置开孔(如图1,3);另一种为端面凸焊,钣件位置无孔(如图4),目前奇瑞公司基本为承面凸焊。

4.2.1 凸焊电极需要的空间螺栓凸焊面必须为平面。

图3 螺栓凸焊下电极直径大小有Φ25、Φ32,上电极大小有Φ16、Φ20;M5、M6下电极常用深度为30mm,M8下电极常用深度为38mm。

螺母、螺栓与螺柱焊接质量检验

螺母焊接规范一、螺母形状和评定工程备注:抗拉荷重测试应优先与抗扭力荷重和焊核直径测量。

1.1测量螺母形状,抗拉荷重测量应优先。

1.2螺纹精度应满足焊接前要求。

1.3保证载荷应满足焊接前的规范。

1.4抗拉荷重应根据规定测试,焊接螺母上焊接部位不能有裂痕。

二、抗拉荷重单位:KN二、焊核直径备注:1、凸焊所允许的最小焊核直径应为3mm或3mm以上。

2、直径计算方法3、焊核直径是参照钢板搭接处或螺母凸缘处分离实验拔出的孔洞形成的。

三、抗扭矩单位:N.M螺母规格M4、5 M6 M8 M10 M12 抗扭矩12.7 15.5 20.5 37.3 42.2 备注:抗扭矩按要求测试后,螺母焊接部位不能有分离和裂痕。

三、测试方法1、抗拉实验2、抗扭力荷重螺栓焊接规范一、螺栓种类二、螺栓种类对应的评价工程种类评价工程等级1 外观螺纹精度抗压荷重,密封性能等级2 抗压荷重,焊核直径1、外观通过目测来评定,不能有变形和表面不能有污物。

2、螺栓的螺纹精度应满足焊接前的要求。

3、螺栓保证载荷应满足焊接前的要求。

三、压溃实验备注:括号中的值时凸点的数量和直径四、焊核直径备注:1、焊核的测量2、是在搭接处由撕裂实验造成孔的大小,当搭接处的厚度为1.4mm或以上时,应满足表中焊核直径和高度。

3、焊核高度是三个焊点中最小的。

五、压溃实验方法点焊质量规范一、不良1、虚焊或漏焊:不能满足焊核直径和焊核高度的情况。

较薄板的厚度mm 最小焊核尺寸或断裂面直径mm0.5-0.790.8-0.991.0-1.241.25-1.591.6-1.992.0-2.492.5-3.143.15-3.543.55-3.993.64.04.55.05.66.37.18.08.52、边焊:a)点焊的凹陷处在边缘外的情况。

如图1b)焊点凹陷处在边线之外但在被挤压变形的钣件之内,需要进行表面处理的情况。

如图23、以下情况不认为是边焊a)表面不需要作外观处理,焊点凹陷处在边缘或焊点凹陷处在中间夹层钢板边缘内的情况。

DIN 929-2000 六角焊接螺母

在有疑义的情况下 德语原版应作为权威文本

©未经事先允许 本翻译文稿任何部分不得复制

标准号 DIN 929:2000-1

1 范围

本标准规定了对螺纹规格为 M3 M16 产品等级 A 级的粗牙和细牙螺纹 的六角焊接螺母的要求 对于与性能等级低于 8.8 级的螺栓配合使用的螺母的 规定见 DIN EN ISO 898-1 对于带法兰的六角焊接螺母的规定见 DIN 977

0.5

0 6.5 14 5.27

0.65 -0.15 8 17 9.58

0.65

10 17 12

0.8

10 19 14

0.8

0 -0.2

10

19

13.7

1

11 22 21.3

1

13 24 28.5

4 交货技术条件 4.1 一般要求 标准螺栓 螺钉 螺柱和螺母的一般要求见 ISO 8992 标准的规定

2 标准参照 本标准可包含地 通过注明和不注明日期的方式 参照其他标准的规定

这些参照的标准在文本的适当位置进行引用 下面列出了参照标准名称清单 对于注明如期的引用 这些参照标准后面的任何修订和改版只包含应用于本标 准的修订和改版中 对于未注明日期的参照 则参照这些标准的最新版本

DIN 13-1

通用 ISO 公制螺纹 第 1 部分 公称直径为 1 68mm 的粗

M6

_

_

0.88

2.5

8

M8 M8 1

_

1

3

10.5

M10 M10 1.25

M10 1

0.125

4

12.5

_

_

7/16-20 UNF-2B

1.25

地脚螺栓开孔及埋深尺寸

螺栓直径与预留孔尺寸的关系

对塔类设备及由设备专业进性倾覆力计算的其他设备,地脚螺栓及

模板由设备带。

地脚螺栓的方位一般按设计北向的中心线跨中设计。

对有震动的设备和塔器,地脚螺栓采用双螺母。

地脚螺栓埋入混凝土内的深度要求为30d(d为螺栓直径),对于小型设备

或不考虑倾覆力矩时,可采用20d,对塔类设备,要求埋入深度》30d。

地脚螺栓预留孔边距设备基础边缘的距离》100mm。

对于受拉力不大的静设备,可将地脚螺栓焊在基础面的钢板上,地

脚螺栓采用焊接螺柱GB902-8Q

地脚螺栓直径与预留孔尺寸的关系:

仅供个人用于学习、研究;不得用于商业用途。

For personal use only in study and research; not for commercial use.

Nur f u r den pers?nlichen f u r Studien, Forschung, zu kommerziellen Zwecken verwendet werden.

Pour l ' e tude et la recherche uniquement a des fins personnelles; pas a des fins commerciales.

H edo 员冶HBI

T o JI E K o g^fljirogeifcc) TOpBi(eno^b3 gioi THO^ymeHucHCJi, egoBua

ucno 员B30BaTbCE B KoMMepqeckux

---------------------- 以下无正文 ----------------。

车身工艺孔的分类及应用

车身工艺孔的分类及应用作者:张超来源:《汽车与驾驶维修(维修版)》2018年第08期摘要:汽车车身上工艺孔的作用及要求各不相同,本文对汽车白车身工艺孔进行整理分类,结合汽车设计及生产中的应用实例,讨论这些孔的功能和设计规范[1],重点对一些实际案例进行分析,并提出解决方案[2]。

希望能为广大从业人员提供一些参考。

关键词:白车身;工艺孔;汽车设计中图分类号:U466 文献标识码:A1车身工艺孔的分类车身工艺孔按照功用分为以下几类:安装孔,包括焊接螺栓过孔、焊接螺母过孔、总装螺栓螺母过孔、卡子固定孔和通风口安装孔等;涂装工艺孔,包括涂装排液孔、排气孔和防电磁屏蔽孔等;定位孔,包括制件RPS定位孔、冲压定位孔和焊接定位孔等;排水孔,包括车门排水孔、发动机舱排水孔、天窗排水孔、行李舱排水孔、油箱盖排水孔和侧围下部排水孔等;工艺过孔,包括安装工艺过孔、焊接工艺过孔、线束过孔和总装车零部件过孔等;减重孔。

2车身工艺孔的功用及设计规范2.1安装孔的功用及设计规范2.1.1焊接螺栓过孔焊接螺栓过孔是指穿透性凸焊螺栓过孔,一般过孔大小与螺栓有以下设计规范(表1)。

2.1.2焊接螺母过孔焊接螺母过孔是指凸焊螺母对应的过孔,—般过孔大小与螺母有以下设计规范(表2)。

2.1.3总装螺栓螺母过孔总装螺母过孔是指安装零部件时螺栓穿透的过孔,一般过孔大小与螺栓有以下设计规范(表3)。

2.1.4卡子固定孔卡子固定孔是指安装零部件时卡子穿透的过孔,一般过孔大小有以下设计规范(表4)。

2.1.5通风口安装孔汽车车厢内进行通风换气以及对车内空气进行过滤和净化是十分必要的,密闭的车厢内通过空调进风口输送新鲜空气。

而排风是利用汽车行驶时,对车身外部所产生的风压作为动力,在适当的地方开设逆风口和排风口,以实现车内的通风换气。

轿车排风口一般设置在汽车尾部负压区,在侧围后下部左右两侧各安装一个排风格栅,排风格栅上有单向帘,只能排风,不能进风。

翻孔攻丝与螺母-尺寸参数与比较

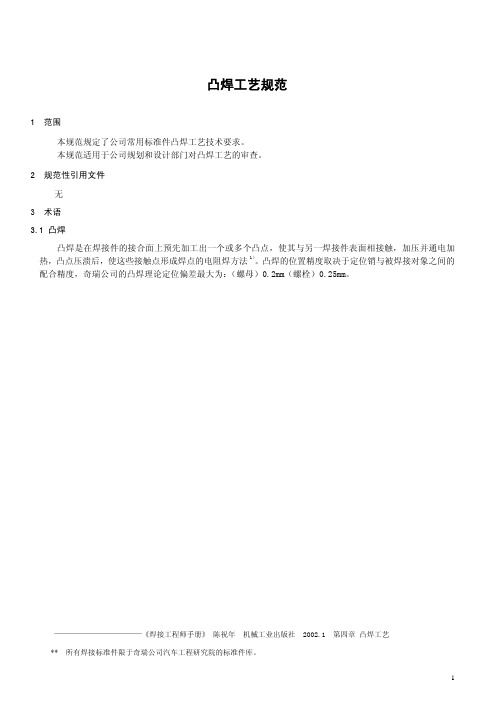

钣金件上的螺母、螺钉的结构形式铆接螺母铆接螺母常见的形式有压铆螺母柱、压铆螺母、涨铆螺母、拉铆螺母、浮动压铆螺母压铆螺母柱压铆就是指在铆接过程中,在外界压力下,压铆件使基体材料发生塑性变形,而挤入铆装螺钉、螺母结构中特设的预制槽内,从而实现两个零件的可靠连接的方式,压铆的非标螺母有两种,一种是压铆螺母柱,一种是压铆螺母。

采用此种铆接形式实现与基材的连接的,此种铆接形式通常要求铆接零件的硬度要大于基材的硬度。

普通低碳钢、铝合金板、铜板板材适合于压接压铆螺母柱,对于不锈钢和高碳钢板材因为材质较硬,需要特制的高强度的压铆螺母柱,不仅价格很高,而且压接困难,压接不牢靠,压接后容易脱落,厂家为了保证可靠性,常常需要在螺母柱的侧面加焊一下,工艺性不好,因此,有压铆螺母柱和压铆螺母的钣金零件尽可能不采用不锈钢。

包括压铆螺钉、压铆螺母也是这种情况,不合适在不锈钢板材上使用。

压铆螺母柱的压接过程如图1-41所示:图 1-41 压铆过程示意图压铆螺母压铆螺母的压接过程如图1-42所示:图 1-42 压铆过程示意图涨铆螺母涨铆就是指在铆接过程中,铆装螺钉或螺母的部分材料在外力作用下发生塑性变形,与基体材料形成紧配合,从而实现两个零件的可靠连接的方式。

常用的ZRS等等就是采用此种铆接型式实现与基材的连接的。

涨铆工艺比较简单,连接强度较低,通常用在对紧固件高度有限制,且承受扭距不大的情况。

如图1-43所示:图1-43涨铆过程示意图拉铆螺母拉铆是指在铆接过程中,铆接件在外界拉力的作用下,发生塑性变形,其变形的位置通常在专门设计的部位,靠变形部位夹紧基材来实现可靠的连接。

常用的拉铆螺母就是采用此种铆接型式实现与基材的连接的。

拉铆使用专用的铆枪进行铆接,多用在安装空间较小,无法使用通用铆接工装的情况,例如封闭的管材。

如图1-44所示:图 1-44拉铆过程示意图浮动压铆螺母有些钣金结构上的铆装螺母,因为整体机箱结构复杂,结构的积累误差太大,以致这些铆装螺母的相对位置误差很大,造成其它零件装配困难,在相应的压铆螺母位置上采用压铆式浮动螺母后,很好的改善了这一情况。

各种焊接方式的要求

各种焊接方式的要求1.点焊1)板厚的要求在产品设计过程中,多使用两层板点焊,减少三层板焊接,杜绝三层以上板件搭接点焊,对于点焊搭接料厚要求如下:≥440MPa高强度钢板以双面镀锌钢板计,超出以上范围的钢板搭接,要求采用固定点焊或弧焊连接实现。

2)三层板点焊搭接顺序要求:考虑到三层板点焊过程中焊核偏移对焊接质量的影响,在设计中尽量采用搭接形式①。

当镀锌刚板或高强刚板与低碳钢板混合焊接时,尽可能使镀锌钢板或高强钢板夹在低碳钢板之间,以增强可焊性,减少锌层对电极的污损和粘连。

3)搭接料厚一致性建议在同道工序,能够使用同一型号焊钳焊接的焊点,焊接料厚尽可能接近,以便于参数的统一(即使使用机器人点焊,由于电流、时间参数可按照单点设计,但压力只能设定一个,不能按点设计,所以也要求参数尽可能统一)。

4)搭接宽度要求搭接边大小应大于12mm,料厚大于等于3mm情况下,搭接边宽度应达到16mm,焊接料厚越大,搭接宽度越宽。

特殊位置如门框搭接边、加油口盖搭接边等,可按产品要求适当缩小,(为什么?)但是以牺牲焊接工艺性、增加制造成本、降低焊点强度为代价的;部分位置如前挡板与侧围搭接边,为防止点焊分流的产生(?),需要增加搭接宽度。

5)焊点间距要求长、直焊缝焊点间距要求一般在50~80mm之间,局部强度要求较低的位置,如车门外板加强板与门外板的搭接点焊,距离可增大至100mm;螺母板及部分小件需要在较小的平面内达到连接强度要求,焊点可依实际情况增加,点距相应缩短。

6)焊点排布要求相同位置第一道焊点与第二道叠加的焊点在位置上要求尽可能均匀交错,避免在同一位置、或距离较近位置第一道、第二道焊点叠加,影响焊接强度。

弧焊亦如此。

尽可能避免在同道工序内,点焊、弧焊等各种焊接方式反复交叉,尽可能实现弧焊工序、螺柱焊工序的集中,减少焊接弧光的干扰,并利于生产线的编排和生产组织。

7)焊点数量要求焊点数量以满足强度要求为准,过多、过密的焊点只能增加焊接的成本,同时过密的焊点由于焊接分流的加大,焊接强度降低。

焊接螺母材料牌号

焊接螺母材料牌号全文共四篇示例,供读者参考第一篇示例:焊接螺母是一种广泛应用于机械行业的紧固件,它通过焊接的方式固定在工件表面,起到连接和固定的作用。

在焊接螺母的制作过程中,材料的选择是非常重要的,不同的材料牌号对焊接螺母的性能和使用寿命都有着直接的影响。

本文将对焊接螺母常用的材料牌号进行介绍并进行详细分析。

一、碳钢材料牌号碳钢是一种常见的焊接螺母材料,其主要成分是碳和铁,具有良好的可焊性和机械性能。

在碳钢材料牌号中,代表其含碳量的牌号规定如下:Q195、Q215、Q235、Q255等。

其中Q235属于普通碳钢材料,具有较好的可焊性和强度,适用于一般机械结构中的焊接螺母使用。

不锈钢是一种具有较好抗腐蚀性能的材料,常用于具有特殊环境要求的焊接螺母中,如海洋工程、化工设备等。

在不锈钢材料牌号中,常用的有A2、A4等规范,分别代表不同的成分含量和抗腐蚀性能。

A2属于常用不锈钢材料,适用于一般环境下的焊接螺母使用;A4则具有更好的抗腐蚀性能,适用于潮湿、腐蚀性较强的环境中。

合金钢是一种添加了多种合金元素的材料,具有优异的机械性能和耐磨性,适用于高强度和高温下的焊接螺母使用。

在合金钢材料牌号中,常用的有20CrMo、42CrMo等,分别代表不同的合金元素含量和性能特点。

20CrMo具有较好的强度和韧性,在一些需要高强度要求的焊接螺母中应用广泛;42CrMo则具有更高的抗拉伸和耐磨性能,适用于高负荷、高运转速度的机械设备中。

四、铝合金材料牌号焊接螺母的材料选择对其性能和使用寿命具有重要影响,不同材料牌号具有各自的特点和适用范围。

在选择焊接螺母材料时,需根据具体应用环境和要求进行综合考虑,选用合适的材料牌号,以确保焊接螺母在使用过程中具有良好的性能和稳定的品质。

第二篇示例:焊接螺母是一种连接螺栓或螺纹轴的紧固件,在工程中被广泛应用。

焊接螺母通常由金属材料制成,不同的材料牌号对焊接螺母的性能和用途有着重要影响。

焊接质量规范

螺母焊接规范一、螺母形状和评定项目备注:抗拉荷重测试应优先与抗扭力荷重和焊核直径测量。

1.1测量螺母形状,抗拉荷重测量应优先。

1.2螺纹精度应满足焊接前要求。

1.3保证载荷应满足焊接前的标准。

1.4抗拉荷重应根据规定测试,焊接螺母上焊接部位不能有裂痕。

二、抗拉荷重单位:KN二、焊核直径备注:1、凸焊所允许的最小焊核直径应为3mm或3mm以上。

2、直径计算方法3、焊核直径是参照钢板搭接处或螺母凸缘处分离试验拔出的孔洞形成的。

三、抗扭矩单位:N.M备注:抗扭矩按要求测试后,螺母焊接部位不能有分离和裂痕。

三、测试方法1、抗拉试验2、抗扭力荷重螺栓焊接规范一、螺栓种类二、螺栓种类对应的评价项目1、外观通过目测来评定,不能有变形和表面不能有污物。

2、螺栓的螺纹精度应满足焊接前的要求。

3、螺栓保证载荷应满足焊接前的要求。

三、压溃试验备注:括号中的值时凸点的数量和直径四、焊核直径备注:1、焊核的测量2、是在搭接处由撕裂试验造成孔的大小,当搭接处的厚度为1.4mm或以上时,应满足表中焊核直径和高度。

3、焊核高度是三个焊点中最小的。

五、压溃试验方法点焊质量规范一、不良1、虚焊或漏焊:不能满足焊核直径和焊核高度的情况。

2、边焊:a)点焊的凹陷处在边缘外的情况。

如图1b)焊点凹陷处在边线之外但在被挤压变形的钣件之内,需要进行表面处理的情况。

如图23、以下情况不认为是边焊a)表面不需要作外观处理,焊点凹陷处在边缘或焊点凹陷处在中间夹层钢板边缘内的情况。

如图3b)凹陷处在边线以内的情况。

如图4二、焊接质量1、虚焊和漏焊a)不能有虚焊和漏焊b)如不能满足1的标准,就应该补焊,但,当补焊明显降低了表面质量时,在下表规定范围内漏焊和错焊时允许的。

c)在一个焊点组中,不能有两个或两个以上的连续焊点虚焊和漏焊。

d)在边缘、角部以及两焊点组交叉的焊点不能有虚焊和漏焊。

2、边焊a)允许边焊数量应符合下表,但是该标准不适用于边缘部分。

b)不能有连续的两点或两点以上的偏焊,或者边缘和角部(如下图)的焊点不能边焊c)在图纸规定的焊点数量内,如果边焊与错焊或漏焊同时发生,就应该在该位置补焊。

规格尺寸及螺栓螺母常识

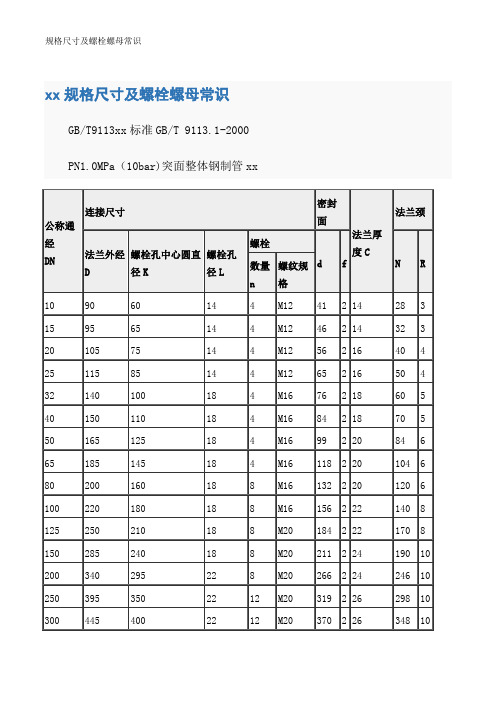

xx规格尺寸及螺栓螺母常识GB/T9113xx标准GB/T 9113.1-2000PN1.0MPa(10bar)突面整体钢制管xxPN1.6MPa(16bar)突面整体钢制管xxPN2.5MPa(25bar)突面整体钢制管xxPN2.5MPa(25bar)突面整体钢制管xx螺栓表示规格是通常xx直径和xx一起说,而螺母只说直径,例如xx螺栓M8X30,螺母M8;六角螺栓M8X30,螺母M8。

若是细牙螺母则要表明螺距,例如六角螺母M12X1,不表明螺距的为标准螺距,xx和右旋就更不能匹配了简介:本表格收集了国标、美标、日标常用xx规格尺寸本表格收集了国标、美标、日标常用xx规格尺寸GB9119,2—88GB9119,2—88in公称通径10kg=1.0MPa公称通径16kg=1.6MPa法兰外径螺栓孔距螺栓直径螺栓孔数法兰厚度法兰外径螺栓孔距螺栓直径螺栓孔数法兰厚度3/8 DN10 506014414DN10 9060144141/2 DN15 596514414DN15 956514414 3/4 DN20 1057514416DN20 1057514416 1 DN25 1158514416DN25 1158514416 11/4DN32 14010018418DN32 1401001841811/2DN40 150********DN40 150******** 2 DN50 16512518420DN50 1651251842021/2DN65 185********DN65 185******** 3 DN80 20016018820DN80 2001601882031/2DN100 22018018822DN100 220180188224 DN125 25021018822DN125 250210188225 DN150 28524022824DN150 285240228246 DN200 34029522824DN200 34029522826 8 DN250 395350221226DN250 405355261229 10 DN300 445400221228DN300 460410261232 12 DN350 505460221630DN350 520470261635 14 DN400 565515261632DN400 580525301638 16 DN450 615565262035DN450 640585302042 18 DN500 670620262038DN500 715650332046 20 DN600 780725262042DN600 840770362052JIS标准JIS标准in公称通径10kg=1.0MPa公称通径16kg=1.6MPa法兰外径螺栓孔距螺栓直径螺栓孔数法兰厚度法兰外径螺栓孔距螺栓直径螺栓孔数法兰厚度3/8 DN10 DN101/2 DN15 DN153/4 DN20 DN201 DN25 DN2511/4DN32 DN3211/2DN40 14010519416D N40 14010519416 2 DN50 155********D N50 155********21/2DN65 175********D N65 175******** 3 DN80 185********D N80 2001602282031/2DN90 19516019818D N90 210170228204 DN100 21017519818D N100 225185228225 DN125 25021023820D N125 270225258226 DN150 28024023822D N150 305260251224 8 DN200 330290231222D N200 350305251226 10 DN250 400355251224D N250 430380291228 12 DN300 445400251624D N300 480430291630 14 DN350 490445251626D N350 540480321634 16 DN400 560510271628D N400 60554035 1638 18 DN450 DN45020 DN500 DN50024 DN600 DN600JIS标准公称通径20kg=2.0MPa法兰外径螺栓孔距螺栓直径螺栓孔数法兰厚度DN10DN15DN20DN25DN32DN40 14010519418DN50 155********DN65 175********DN80 20016023822DN90 21017023824DN100 22518523824DN125 27022525826DN150 305260251228DN200 350305251230DN250 430380291234DN300 480430291636DN350 540480331640DN400 60554033 1646DN450DN500DN600ANSI标准125型ANSI标准150型in公称通径10kg=1.0MPa公称通径16kg=1.6MPa法兰外径螺栓孔距螺栓直径螺栓孔数法兰厚度法兰外径螺栓孔距螺栓直径螺栓孔数法兰厚度3/8 DN10 DN10 1/2 DN15 DN153/4 DN20 DN201 DN25 DN25DN32 DN3211/4DN40 12798.516414.3D N40 12798.516417.5 11/22 DN50 152120.519415.9D N50 152121.519419.1DN65 178139.519417.5D N65 178139.519422.3 21/23 DN80 190152.519419.1D N80 190152.519423.94 DN100 229190.519823.9D N100 229190.519823.95 DN125 254216.522823.9D N125 254216.522823.96 DN150 279241.522825.4D N150 279241.522825.4 8 DN200 343298.522828.6D N200 343298.522828.6 10 DN250 406362.5251230.2D N250 406362.5251230.2 12 DN300 483432251231.8D N300 483432251231.8 14 DN350 533476.5291235D N350 533476.5291235 16 DN400 597539.5291636.6D N400 597539.529 1636.6 18 DN450 DN45020 DN500 DN500螺栓配套孔距对比表螺栓孔距直径111418(19)22(23)26(28)30(31)33(34)36(37)39(40)螺栓公称直径M10M12M16M20M24M27M30M33M361. 外螺纹:在圆柱外表面上的螺纹。

焊接螺母底孔的方法

焊接螺母底孔的方法

焊接螺母底孔是一个常见的加工工艺,主要用于将螺母固定在板材或管道等工件的表面上。

下面介绍几种常用的焊接螺母底孔的方法:

1. 熔化焊接法:将螺母放在工件表面上,然后用电弧焊机进行熔化焊接,将螺母熔入工件内部。

这种方法适用于较厚的工件,但需要注意的是焊接时要保证螺母的位置和方向正确。

2. 焊接垫片法:将螺母放在工件表面上,然后在螺母下面放一块厚度与螺母相等的垫片,再用电弧焊机进行焊接,将垫片和螺母一起焊接在工件表面上。

这种方法适用于较薄的工件,可以提高焊接强度和稳定性。

3. 冲压法:将工件上的螺纹孔冲出一个适当大小的孔洞,然后将螺母放在孔洞中,用电弧焊机或气焊机进行焊接。

这种方法适用于较薄的工件,但需要注意的是冲压孔洞时要保证孔洞的精度和尺寸。

4. 螺母焊接法:将螺母放在工件表面上,用电弧焊机或气焊机进行焊接。

这种方法适用于较小的螺母和较薄的工件,但需要注意的是焊接时要保证螺母的位置和方向正确,以及焊接强度和稳定性。

以上是几种常用的焊接螺母底孔的方法,适用于不同的工件和螺母大小。

在进行焊接时需要注意安全,选择适当的焊接方法和设备,并保证焊接质量和稳定性。

钣金工艺标准

1. 适用范围本标准规定了钣金主要下料和成型工艺规程,适用于本公司圆桶、挡板、端盖、消音板、隔板等钣金的工艺,成型工艺又可以分为冲压和折弯等工艺。

2. 引用标准[1]陈万里主编.《钣金工下料的基础知识》中国建筑工业出版社,1990.[2]王爱珍主编.《钣金技术手册》科学技术出版社,2006.[3]梅启钟,陈华杰主编.《简明冷作手册》上海科学技术出版社,1988.3. 钣金材料①.冷轧板.简称SPCC,用于表面处理是电镀五彩锌或烤漆件使用.②.镀锌板.简称SECC,用于表面处理是烤漆件使用.在无特别要求下,一般选用SPCC,可减少成本.③.铜板.一般用于镀镍或镀铬件使用,有时不作处理.根据客户要求而定.④.铝板. AL3003-H14、AL5052-H32一般用于表面处理是铬酸盐或氧化件使用.⑤.不锈钢板.分镜面不锈钢和雾面不锈钢,它不需要做任何处理.4.钣金加工的工艺流程对于任何一个钣金件来说,它都有一定的加工过程,也就是所谓的工艺流程.由于钣金件结构的差异,工艺流程可能各不相同,但总的不超过以下几点.①.设计并绘出其钣金件的零件图,又叫三视图.其作用是用图纸方式将其钣金件的结构表达出来.②.绘制展开图.也就是将一结构复杂的零件展开成一个平板件.③.下料.下料的方式有很多种,主要有以下几种方式:a.剪床下料.是利用剪床剪出展开图的外形长宽尺寸.若有冲孔、切角的,再转冲床结合模具冲孔、切角成形.b.冲床下料.是利用冲床分一步或多步在板材上将零件展开后的平板件结构冲制成形.其优点是耗费工时短,效率高,可减少加工成本,在批量生产时经常用到. c.NC数控冲床下料.NC下料时首先要编写数控加工程序.就是利用编程软件,将绘制的展开图编写成NC数控加工机床可识别的程序.让其根据这些程序一步一步地在一块板材上,将其平板件的结构形状冲制出来.④.冲床加工.一般冲床加工的有冲孔切角、冲孔落料、冲凸包、冲撕裂、抽孔等加工方式,以达到加工目的.其加工需要有相应的模具来完成操作.冲凸包的有凸包模,冲撕裂的有撕裂成形模等.⑤.折弯.折弯就是将2D的平板件,折成3D的零件.其加工需要有折床及相应的折弯模具来完成操作.它也有一定的折弯顺序,其原则是对下一刀不产生干涉的先折,会产生干涉的后折.⑥.焊接.焊接就是将多个零件组焊在一起,达到加工的目的或是单个零件边缝焊接,以增加其强度.其加工方一般有以下几种:CO2气体保护焊、氩弧焊、点焊、机器人焊接等.这些焊接方式的选用是根据实际要求和材质而定.一般来说CO2气体保护焊用于铁板类焊接;氩弧焊用于铝板类焊接;机器人焊接主要是在料件较大和焊缝较长时使用.如机柜类焊接,可采用机器人焊接,可节省很多任务时,提高工作效率和焊接质量.⑦.表面处理.表面处理一般有磷化皮膜、电镀五彩锌、铬酸盐、烤漆、氧化等.磷化皮膜一般用于冷轧板和电解板类,其作用主要是在料件表上镀上一层保护膜,防止氧化;再来就是可增强其烤漆的附着力;其具体表面处理方式的选用,是根据客户的要求而定.⑧.组装.所谓组装就是将多个零件或组件按照一定的方式组立在一起,使之成为一个完整的料品。

焊接螺母标准

螺纹规格和螺距

中径基本尺寸

M4×0.7

3.545

M5×0.8

4.480

M6×1

5.350

M8×1.25

7.188

M10×1.25

9.188

M12×1.25

11.188

表4

有效尺寸及公差

公差

T 形及六角形焊接螺母

+0.140

+0.022

JIS B 0215 中规

+0.149

定的 6G

+0.024

+0.144

注:根据 JIS B 1196 规定的方法来施加保证载荷。

1.2 形状及规格 根据 JIS B 1071 规定的方法或其他等同的检验测量方法测量螺母各个部位的尺寸。检验其结果与

第 5 章的符合程度。 1.3 螺纹

根据 JIS B 1071 规定的或其他等同的检验测量方法测量螺纹精度。检验其结果与第 6 章的符合程 度。 1.4 几何公差

2 规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的

修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究

是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

JIS B 0101

螺纹和紧固件——术语

Q/HMAC 101.202-219-2005

注:“可选用的螺纹规格”栏中的圆圈(o)表示此部分已经被确定为标准部分。

4 机械性能

螺母的机械性能见表 2.

分类号

螺纹规格

最小保证载荷 N/mm2

{kgf/mm2}

硬度

六角法兰焊接螺母标准

六角法兰焊接螺母标准

六角法兰焊接螺母是一种常用的连接元件,广泛应用于机械设备、汽车、船舶等领域。

在使用过程中,为了确保安全可靠的连接效果,必须严格按照相关标准进行选择和安装。

本文将介绍六角法兰焊接螺母的标准,以便广大用户在使用过程中能够正确选择和安装。

首先,六角法兰焊接螺母的标准主要包括尺寸标准和材质标准两个方面。

在尺寸标准方面,六角法兰焊接螺母的尺寸应符合国家标准或行业标准的要求,包括螺纹规格、螺母直径、螺母高度等参数。

而在材质标准方面,六角法兰焊接螺母的材质应符合相关的材质标准,保证其具有足够的强度和耐腐蚀性能。

其次,选择六角法兰焊接螺母时,还需要注意其表面处理和防锈要求。

根据使用环境的不同,六角法兰焊接螺母的表面处理可以采用镀锌、镀镍、磷化等方式,以提高其耐腐蚀性能。

同时,还需要根据使用环境的腐蚀性和温度要求,选择合适的材质和防锈处理方式,确保六角法兰焊接螺母在使用过程中不会因腐蚀而影响连接效果。

另外,安装六角法兰焊接螺母时,必须严格按照相关的安装标准进行操作。

首先,要确保螺母和螺纹孔的配合尺寸符合要求,避免因尺寸不合适而导致连接松动或损坏。

其次,在焊接过程中,要控制好焊接温度和焊接时间,避免因焊接过热而影响螺母的强度和耐腐蚀性能。

最后,在安装完成后,还需要进行相关的检测和验收,确保连接的可靠性和安全性。

总之,六角法兰焊接螺母的标准对于连接的可靠性和安全性至关重要。

在选择和安装过程中,必须严格按照相关标准进行操作,确保六角法兰焊接螺母具有良好的连接效果和使用性能。

希望本文所介绍的内容能够对广大用户在使用过程中有所帮助,谢谢阅读!。

焊接螺母同轴度标准

焊接螺母同轴度标准一、焊接螺母材料焊接螺母应采用符合国家标准的优质低碳合金钢或不锈钢制成,其化学成分、机械性能应符合相关标准规定。

二、焊接螺母尺寸焊接螺母的尺寸应符合国家相关标准规定,包括螺纹规格、螺距、螺纹高度等。

同时,焊接螺母的外形尺寸和焊缝位置应在图样上明确标示。

三、焊接工艺焊接螺母的焊接工艺应采用气体保护焊或氩弧焊等焊接方法,并应确保焊缝质量符合要求。

在焊接过程中,应控制焊接参数,如电流、电压、焊接速度等,以确保焊缝成型良好,无夹渣、气孔等缺陷。

四、螺母与基材的贴合度焊接螺母应与基材紧密贴合,无间隙或松动现象。

在安装过程中,应确保基材平整、清洁,无油污、锈迹等影响贴合度的因素。

同时,焊接螺母的安装角度和位置应符合图样要求。

五、焊缝质量焊接螺母的焊缝应饱满、均匀,无夹渣、气孔、咬边等缺陷。

焊缝的熔深应达到标准要求,以确保焊缝强度可靠。

焊缝表面应平整、光滑,与基材颜色一致,无明显色差。

六、同轴度测量方法同轴度是指两个或多个孔或轴线之间的位置精度。

对于焊接螺母,同轴度是指螺母轴线与基材孔轴线的对齐程度。

同轴度测量方法可以采用以下几种:1. 千分表测量法:将千分表固定在基材上,使测量头与螺母轴线平行接触,旋转螺母一周,观察千分表的读数变化。

根据读数变化量可以计算出同轴度误差。

2. 激光干涉仪测量法:利用激光干涉仪测量螺母轴线的位置精度和方向精度,从而得出同轴度误差。

3. 影像仪测量法:将螺母放置在影像仪的测量平台上,通过观察螺母的投影图像,可以测量出螺母的同轴度误差。

七、同轴度允许误差根据相关标准规定,焊接螺母的同轴度允许误差应符合以下要求:1. 对于M10以下的螺母,同轴度允许误差为0.5mm;对于M10以上的螺母,同轴度允许误差为1mm。

2. 对于重要的或精密的焊接螺母,应根据具体要求进行同轴度检测,并制定相应的允许误差标准。