易拉罐封盖缺陷及原因

瓶罐玻璃成型缺陷

瓶罐玻璃成型缺陷成型是玻璃制造过程的一道工序,成型缺陷产生的根源来自于各个方面。

因而只有完全弄清成型方法的特点后才能发现缺陷产生的真正原因。

下面只讨论具有一般性质的缺陷。

它们可能是与玻璃本身的性质有关,也可能是在成型前后或是成型过程中形成的。

由于各种成型缺陷之间有类似之处,其形成的原因也可能属于同一类型。

在瓶罐玻璃容器制造过程中出现的玻璃缺陷有很多,有些缺陷不在成型机操作者能解决的范围之内,例如结石或易于被撕裂的玻璃之类。

可是绝大部分的缺陷是来自供料机或成型机。

可能是操作的问题。

也可能是机械本身在制造上或性能上质量存在问题。

为了更好的了解与成型缺陷产生原因的有关问题和讨论切合实际的防治措施。

首先应确定玻璃在成型性能方面的哪些物理参数以及至少是简短地介绍一下玻璃瓶罐成型机的操作原理。

当然重点还是讨论与成型过程本身紧密联系的哪些成型缺陷,也就是可以在成型过程中可以找到原因的缺陷。

一、成型过程的有关基本概念成型过程按其操作顺序可分为:1、单一阶段成型。

用适当的工具将玻璃从熔化池中取出后在玻璃的冷却过程中一次操作完成制品成型。

(例如压制)2、玻璃总热量不断减少的多阶段成型。

取出的玻璃料在初型模中制成雏形料坯。

料坯外表皮冷却凝固后转移到成型模,在转移过程中以及在成型模内雏形料坯从内部通过温度均衡重新将外表皮加热到成型所需的粘度。

(例如用吹—吹法和用压—吹法)3、中间加热的多阶段成型,成型的进行需要比较长的时间,玻璃料需要在中途重新加热以提高总的含热量。

(例如手工口吹法制造玻璃瓶)各种不同的成型方法都要求分阶段准确控制玻璃的物理性能。

成型过程中要求玻璃在开始时能在模子壁面上流动而在一定形状后由于经济上(也是时间上)的原因有希望玻璃尽可能快速凝固。

对玻璃料坯施加的力(重力、压力、拉力等)超过玻璃料坯内部的分子阻力。

如粘度、表面张力等时就会使玻璃流动。

成型过程与玻璃中含热量持续减少紧密联系。

而玻璃的粘度有和温度密切相关,这就是玻璃的热传导和热辐射成为成型过程中另一些重要的物理性能。

封口操作中常见缺陷及原因分析

20.罐盖未套进

调节不当

①托底板压力太大

②压头和空罐中心线不吻合

③送罐盘位置不当

④罐盖输送不好

⑤推爪前后装置不当

送罐不好或托底板机件不好

罐盖圆边变形罐盖没有很好和罐身配套

空罐缺陷

①罐盖园边形状不好

②罐身及翻边形状变形

③罐身、罐盖嵌合过紧

21.牙齿

调节不当

①托底板的压力太大

②头道卷边滚轮太松

罐高(H)较高

身钩(BH)短

机件不良

①头道卷边滚轮运转不灵活

②二道卷边滚轮运转不灵活

③压头磨损,直径太小

④压头直径太大

⑤托底板弹簧失灵

⑥托底板上面磨损

⑦托底板支撑不稳

⑧托底板和压头不完全平行

26.密封胶

溢出

调节不当

①头道卷边靠得太紧

②二道卷边靠得太紧

空罐缺陷

①密封胶过多,干燥不好

27.疑似卷边

(假封)

机件不良

①压头突缘磨损

②压头较薄

容易产生快口,机件制造不良容易产生快口

12.身钩(BH)

较长

调节不当

①压头和托底板的间距过低

②托底板压力太大

容易产生快口

13.身钩(BH)

较短

调节不当

①卷边滚轮位置过高

②压头和托底板的间距过高

③托底板压力太小

④头道滚轮太紧

⑤二道滚轮太松

罐高(H)较高

容易产生滑封

机件不良

封口操作中常见缺陷及原因分析

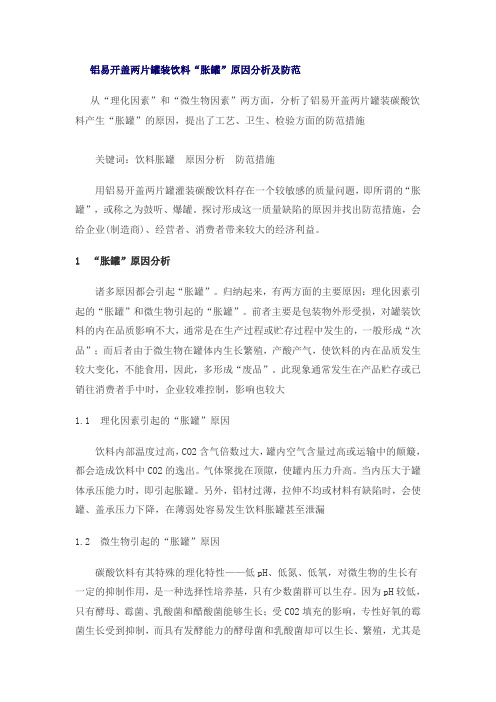

各种不良卷边的原因如下表:

卷边缺陷

原因

特征

分类

项目

1.头道卷边较

松

调节不当

机件不良

铝易开盖两片罐装饮料“胀罐”原因分析及防范

铝易开盖两片罐装饮料“胀罐”原因分析及防范从“理化因素”和“微生物因素”两方面,分析了铝易开盖两片罐装碳酸饮料产生“胀罐”的原因,提出了工艺、卫生、检验方面的防范措施关键词:饮料胀罐原因分析防范措施用铝易开盖两片罐灌装碳酸饮料存在一个较敏感的质量问题,即所谓的“胀罐”,或称之为鼓听、爆罐。

探讨形成这一质量缺陷的原因并找出防范措施,会给企业(制造商)、经营者、消费者带来较大的经济利益。

1 “胀罐”原因分析诸多原因都会引起“胀罐”。

归纳起来,有两方面的主要原因:理化因素引起的“胀罐”和微生物引起的“胀罐”。

前者主要是包装物外形受损,对罐装饮料的内在品质影响不大,通常是在生产过程或贮存过程中发生的,一般形成“次品”;而后者由于微生物在罐体内生长繁殖,产酸产气,使饮料的内在品质发生较大变化,不能食用,因此,多形成“废品”。

此现象通常发生在产品贮存或已销往消费者手中时,企业较难控制,影响也较大1.1 理化因素引起的“胀罐”原因饮料内部温度过高,CO2含气倍数过大,罐内空气含量过高或运输中的颠簸,都会造成饮料中CO2的逸出。

气体聚拢在顶隙,使罐内压力升高。

当内压大于罐体承压能力时,即引起胀罐。

另外,铝材过薄,拉伸不均或材料有缺陷时,会使罐、盖承压力下降,在薄弱处容易发生饮料胀罐甚至泄漏1.2 微生物引起的“胀罐”原因碳酸饮料有其特殊的理化特性——低pH、低氮、低氧,对微生物的生长有一定的抑制作用,是一种选择性培养基,只有少数菌群可以生存。

因为pH较低,只有酵母、霉菌、乳酸菌和醋酸菌能够生长;受CO2填充的影响,专性好氧的霉菌生长受到抑制,而具有发酵能力的酵母菌和乳酸菌却可以生长、繁殖,尤其是兼性好氧的酵母菌,产酸产气,使饮料产生过多泡沫,使包装物内压增高,引起容器变形胀罐或渗漏。

微生物污染途径见表1。

表1 微生物污染饮料途径表2 “胀罐”防范措施2.1 理化因素引起的“胀罐”防范措施2.1.1 工艺防范2.1.1.1 制定科学的灌装工艺对标准的“冷灌装”工艺暖罐温度一般应<6 5℃;对“冷灌装+巴氏杀菌”的灌装工艺杀菌温度和时间以60~63℃,20~30m in为宜。

玻璃瓶罐的缺陷产生原因及解决方法

玻璃瓶罐的缺陷产生原因及解决方法玻璃瓶罐是一种常见的包装材料,广泛应用于食品、饮料、药品等行业。

然而,随着生产工艺的不断提高和市场需求的增加,玻璃瓶罐的缺陷问题也日益凸显。

本文将从玻璃瓶罐的缺陷产生原因及解决方法进行详细探讨。

首先,玻璃瓶罐的缺陷产生原因有很多。

其中之一是生产工艺不合理。

在玻璃瓶罐的生产过程中,如果控制不当,就会导致气泡、杂质、变形等问题。

例如,如果熔化过程中没有充分的气泡处理措施,就会在玻璃罐内留下气泡,影响产品质量。

另外,如果玻璃瓶罐的冷却速度不均匀,就容易导致变形问题。

其次,原材料的质量对玻璃瓶罐的缺陷产生也起着重要的影响。

纯度不高的玻璃原料,含有杂质的情况下容易产生气泡、夹杂物等问题,影响产品的外观。

另外,如果原材料的熔化温度不合适,也会导致玻璃瓶罐变形、开裂等缺陷。

此外,生产设备的状况和操作人员的技术水平也会对玻璃瓶罐的质量产生影响。

如果设备老化、维护不及时,就容易导致玻璃瓶罐生产缺陷。

而操作人员没有经验或技术不过关,也会影响产品质量。

针对以上问题,可以采取一些解决方法。

首先,要加强生产工艺的控制。

生产过程中应注意控制熔化温度、均匀混合原材料、适当增加气泡处理措施等,以减少气泡、杂质等缺陷出现的可能性。

此外,应合理设计冷却过程,保证玻璃瓶罐冷却速度均匀,避免变形问题的发生。

其次,应选用优质的原材料。

选择纯度高的玻璃原料,能减少气泡、夹杂物等缺陷出现的可能性。

此外,要注意对原材料的筛选和检测,确保原材料的质量良好。

此外,要加强设备的维护与更新。

定期检查和保养生产设备,及时更换老化的部件,确保设备的正常运行。

同时,也要关注操作人员的培训和提高技术水平,提倡标准化操作,减少人为因素对产品质量的影响。

最后,还应加强质量控制和检测环节。

在生产过程中引入质量控制点,进行严格的抽样检测,确保产品符合质量标准。

同时,也要建立健全的质量管理体系,进行全面的质量控制和溯源管理,确保产品质量的稳定性。

玻璃瓶罐的缺陷及产生原因

玻璃瓶罐的缺陷及产生原因玻璃瓶罐的缺陷种类很多,总起来可分为两种。

一种是玻璃熔制过程中产生的缺陷,如小气泡、结石、条纹和节瘤(即玻筋、瘤子)等。

另一种是瓶罐在成形过程中产生的缺陷。

后一种缺陷则可以通过改变供料机和制瓶机的操作予以消除。

1. 口部缺陷(1)口裂(炸口、爆口)。

从瓶口向下有纵向纹料滴温度太低。

剪切不良。

料满头部太粗。

芯子过冷成与玻璃接触时间太长,芯子脏。

芯子上得过猛,落的不顺妥。

扑气时间太长。

正吹气头太浅,中心不正,吹气压力太大或压缩空气带水。

冷却风使用不当,在成型模一方吹到瓶口上。

(2)口部裂纹(炸螺丝)。

在瓶口螺纹处有浅裂纹。

玻璃料过冷,料头太尖。

剪切不良(剪刀印大或剪料带毛刺)。

初型模与口模配合不当,口模开的不稳,开初型模时带动口模。

口钳臂不水平。

扑气头落的太猛,扑气压力过大或扑气时间太长。

翻倒机构终点缓冲不当。

芯子套简太高或太低。

(3)瓶口不足。

瓶口密封口或螺纹处玻璃不足。

料滴温度过高或过低,料滴头部太尖或太粗,中心不正。

扑气压力和时间不足,扑气头堵眼或漏气。

初型模喷油不足,初型模内有油或水能妨碍玻璃料进入口模。

口模和芯子太赃。

初型模和口模配合不当。

倒吹气开得过早(4)瓶口不圆(扁口)。

瓶口扁或畸形。

料滴温度过高。

倒吹气不足或时间太短。

芯子接触时间太短或扑气时间太短。

口模太热,瓶口冷却不良。

口钳直径太小或口钳中心不一致。

正吹气头压得过紧或正吹气压力过大。

(5)小口(小眼、细口)。

指瓶口内径小。

料滴温度过高,头部形状太尖。

芯子与玻璃料接触时间太长,芯子温度不合适。

芯子太脏,初型模喷油太大。

倒吹气开得太晚。

芯子设计不合理。

初型模和口模的冷却风使用不当。

正吹气压力小。

瓶钳内径过小。

2. 瓶颈缺陷(1)瓶颈弯曲(歪头)。

瓶嘴从颈部开始向一边歪斜。

料滴温度过高。

口模太热。

交接中心不正。

正吹气头不平或偏离成型模中心。

正吹气时间太短或压力不够。

瓶钳与成型模不同心。

瓶钳不水平或钳瓶出模太猛。

玻璃瓶罐的缺陷产生原因及解决方法

玻璃瓶罐的缺陷产生原因及解决方法目录一、小口瓶部分1、口部缺陷⑴口裂(炸口、爆口) (2)⑵口部裂纹(炸螺丝) (3)⑶颈部裂纹(爆头颈) (4)⑷瓶口不足(凹口) (5)⑸冒口(冒沿、漏口) (6)⑹瓶口不圆(扁口) (7)⑺瓶口错缝(错牙或单面高低) (8)⑻小口(小眼、细口) (9)⑼瓶首鼓出(鼓口) (10)⑽口模合缝毛刺(口子缝) (11)2、瓶颈缺陷⑴瓶颈合缝毛刺 (12)⑵瓶颈错缝(歪头) (13)⑶瓶颈歪曲(歪头) (14)⑷瓶颈过长 (15)3、肩部缺陷⑴肩部裂纹(奔膀) (16)⑵肩部薄(薄肩) (17)⑶瓶肩不足(塌肩、凹肩) (18)4、瓶体缺陷⑴瓶体歪斜(歪身) (19)⑵热爆 (20)⑶瓶体合缝裂纹(炸模缝) (21)⑷瓶体电话线 (22)⑸文字裂纹(炸刻度) (23)⑹瘪瓶(扁瓶、凹肚) (24)⑺瓶体凸肚(鼓肚) (25)⑻瓶体冷纹(冷斑) (26)⑼显著初模合缝线(铁碗线) (27)⑽瓶体壁厚不均(偏薄) (28)5、瓶底缺陷⑴瓶底裂纹(炸底) (29)⑵瓶底毛刺(模底接缝线大) (30)⑶薄底 (31)⑷厚底 (32)⑸底不平(瓶底不稳) (33)⑹偏底(瓶底偏) (34)⑺显著闷头线(闷头线大、闷头毛刺) (35)⑻闷头印偏移(翻底) (36)⑼花底 (37)6、其他缺陷⑴冷爆 (38)⑵料内大气泡(鼓眼泡) (30)⑶口部气泡(口泡) (31)⑷薄皮泡(皮泡) (32)⑸瓶颈或瓶身的折合泡 (33)⑹麻点 (34)⑺硝水(白点) (35)⑻条纹(绺子、线道) (36)⑼脏料(夹杂物、油子) (37)⑽结石(石头) (38)⑾结晶 (39)⑿剪刀印(刀印) (36)⒀细横皱纹(洗衣板纹、皱纹) (37)⒁直扫纹(刷子纹、蓑衣纹) (38)⒂油灰痕(油斑) (39)二、大口瓶部分⑴剪刀印 (14)⑵炸口 (30)⑶冒口(飞翅、带台) (31)⑷揭口 (32)⑸口不平及椭圆度 (33)⑹瓶口不足 (34)⑺瓶口平面偏差 (35)⑻闷头印偏移 (36)一、玻璃瓶罐的缺陷(小口瓶部分)玻璃瓶罐的缺陷种类很多,产生这些缺陷的原因,更是多种多样的。

玻璃瓶罐的缺陷产生原因及解决方法

玻璃瓶罐的缺陷产生原因及解决方法目录一、小口瓶部分1、口部缺陷⑴口裂(炸口、爆口) (2)⑵口部裂纹(炸螺丝) (3)⑶颈部裂纹(爆头颈) (4)⑷瓶口不足(凹口) (5)⑸冒口(冒沿、漏口) (6)⑹瓶口不圆(扁口) (7)⑺瓶口错缝(错牙或单面高低) (8)⑻小口(小眼、细口) (9)⑼瓶首鼓出(鼓口) (10)⑽口模合缝毛刺(口子缝) (11)2、瓶颈缺陷⑴瓶颈合缝毛刺 (12)⑵瓶颈错缝(歪头) (13)⑶瓶颈歪曲(歪头) (14)⑷瓶颈过长 (15)3、肩部缺陷⑴肩部裂纹(奔膀) (16)⑵肩部薄(薄肩) (17)⑶瓶肩不足(塌肩、凹肩) (18)4、瓶体缺陷⑴瓶体歪斜(歪身) (19)⑵热爆 (20)⑶瓶体合缝裂纹(炸模缝) (21)⑷瓶体电话线 (22)⑸文字裂纹(炸刻度) (23)⑹瘪瓶(扁瓶、凹肚) (24)⑺瓶体凸肚(鼓肚) (25)⑻瓶体冷纹(冷斑) (26)⑼显着初模合缝线(铁碗线) (27)⑽瓶体壁厚不均(偏薄) (28)5、瓶底缺陷⑴瓶底裂纹(炸底) (29)⑵瓶底毛刺(模底接缝线大) (30)⑶薄底 (31)⑷厚底 (32)⑸底不平(瓶底不稳) (33)⑹偏底(瓶底偏) (34)⑺显着闷头线(闷头线大、闷头毛刺) (35)⑻闷头印偏移(翻底) (36)⑼花底 (37)6、其他缺陷⑴冷爆 (38)⑵料内大气泡(鼓眼泡) (30)⑶口部气泡(口泡) (31)⑷薄皮泡(皮泡) (32)⑸瓶颈或瓶身的折合泡 (33)⑹麻点 (34)⑺硝水(白点) (35)⑻条纹(绺子、线道) (36)⑼脏料(夹杂物、油子) (37)⑽结石(石头) (38)⑾结晶 (39)⑿剪刀印(刀印) (36)⒀细横皱纹(洗衣板纹、皱纹) (37)⒁直扫纹(刷子纹、蓑衣纹) (38)⒂油灰痕(油斑) (39)二、大口瓶部分⑴剪刀印 (14)⑵炸口 (30)⑶冒口(飞翅、带台) (31)⑷揭口 (32)⑸口不平及椭圆度 (33)⑹瓶口不足 (34)⑺瓶口平面偏差 (35)⑻闷头印偏移 (36)一、玻璃瓶罐的缺陷(小口瓶部分)玻璃瓶罐的缺陷种类很多,产生这些缺陷的原因,更是多种多样的。

3104铝合金易拉罐罐体缺陷的表征与成因分析_彭小燕

易产生应力集中,导致 晶 界 过 早 产 生 裂 纹,最 终 影 响 合

(g)针状 SEM

(h)针状 EDS

图4 3104铝合金不同析出相的 SEM 和 EDS分析

2.2 罐 体 缺 陷 断 口 处 的 第 二 相 和 夹 杂 物 从图1的宏观照片中可肉眼观察到罐体上的针孔、

裂罐缺陷。图5为 缺 陷 断 口 处 的 EDS 分 析。 从 图 5a、 图5b 可 以 观 察 到 缺 陷 断 口 上 分 布 着 大 量 颗 粒 状 的 第 二 相,EDS分析表明是(FeMn)Al6 和(AlFeMnSi);图 5c、 图5d中除了第 二 相 颗 粒 外,还 存 在 含 有 C、O、Na、Si、 S、Cl、K、Ca等 元 素 的 粗 大 夹 杂 物 ,其 大 小 约 为 10μm。

314

3104 铝 合 金 易 拉 罐 罐 体 缺 陷 的 表 征 与 成 因 分 析 彭 小 燕 等

1000号金相砂纸磨平后机械抛光至 表 面 光 亮 无 痕。 采 用日本 理 学 D/max-2500/PC 型 X 射 线 衍 射 仪 对 其 进 行 物 相 分 析 ,扫 描 范 围 为10°~80°,扫 描 速 度 为8°/min。 从罐体缺陷位置处切取部分试样并用硫酸清洗表面涂

(a)骨骼状 SEM (c)片状 SEM

(e)长条状 SEM

(b)骨骼状 EDS (d)片状 EDS (f)长条状 EDS

图 2 3104 铝 合 金

图 3 3104 铝 合 金 铸 锭 的

铸锭的 SEM 照片

X射 及 分 布 对 合 金 板 材 的

成 形 性 能 具 有 一 定 的 影 响 :针 [12,13] 状 析 出 相 的 尖 端 较

方 案 ,旨 在 为 提 高 制 罐 成 品 率 提 供 参 考 。

玻璃瓶罐的缺陷产生原因及解决方法

玻璃瓶成形缺陷及消除之樊仲川亿创作一、小口瓶部分1、口部缺陷2、瓶颈缺陷3、肩部缺陷4、瓶体缺陷5、瓶底缺陷6、其他缺陷二、大口瓶部分一、玻璃瓶罐的缺陷(小口瓶部分)玻璃瓶罐的缺陷种类很多,发生这些缺陷的原因,更是多种多样的。

同时,这些缺陷的发生,也往往由于成型机械的分歧或成型方式的分歧而又有别。

如何正确的鉴别这些缺陷,以便采纳迅速有效的措施消除之,乃是成型操纵工人的主要技术技能之一,下面就行列机林取机采取吹---吹法,生产小口瓶时罕见的缺陷加以说明。

1、一个瓶子是否合格,和一个瓶子是否又有缺陷,其实不是完全一致的,也就是说所有的缺陷在制品上是不允许存在的,例如各种裂纹、畸形、口缺乏等。

另一种缺陷是在一定程度(或范围)内是允许存在的,例汽泡、合缝线、条纹等。

(当然,我们应尽可能生产无缺陷的优质品)鉴于这些原因,则在评定一个瓶子是否合格时主要根据有关部分制定的质量尺度来衡量,而在质量尺度中未做具体规定的项目,则应以用户的要求为准则。

2、本文中所叙述的各种缺陷名称,是以玻璃瓶罐行业中通用的称呼为主,同时,也将制瓶工人口语中经常使用的称呼列于括号内以供参考。

3、发生玻璃瓶罐缺陷的原因是多种多样的,所以在谈到各种缺陷的发生原因时,不成能将每一种可能性都罗列进去,而仅能就其主要和罕见的原因加以说明,至于各种缺陷的解决方法,绝不是该种缺陷的解决步调,其解决方法主要靠制瓶工人仔细的观察,周密的分析,正确的判断,方能迅速、准确的找5、下面各种缺陷发生的原因一栏中“A:供料机”代表因供料机部分调节或操纵不当而可能导致该种缺陷的原因。

“B制瓶机”代表因制瓶机部分调节或操纵不当而可能导致该种缺陷的原因。

一)、口部缺陷:的缝线起到瓶顶的各部位。

1、口裂(炸口、爆口):原因:⑴滴料温度太低⑵剪口印太大。

⑶料滴头部太粗⑴机速太慢⑵芯子冷或结油灰太多⑶芯子过长或太粗⑷芯子上的猛或落的⑸扑气(吸气)时间太长或芯子落的太晚,玻璃料与芯子接触时间太长⑹芯子和口模分歧心⑺芯子和口模太冷⑻正吹气头太浅,中心不正,吹气压力过大或压缩空气带水分⑼冷却风使用不当,在成型一方吹到瓶口上解决方法:⑴合理调正滴料温度和料形,料滴头部要圆滑(2)消除剪开印⑶改进芯子造型⑷调正口模与初模中心⑸合理调正扑气时间⑹芯子上落的动作要稳妥⑺调换合适的吹气头,调正吹气时间和压力2、口部裂纹:原因:图 2⑴芯子套筒调节的太高或太低⑵口钳臂不水平或口模配合不良⑶扑气头或闷头落的太猛⑷扑气压力过大或时间太长⑸翻倒机构的终点缓冲不稳⑹口模带毛刺⑺口模开的太猛解决方法:⑴合理调正滴料温度⑵剪刀印要尽量的小,并坚持料滴头部要圆滑⑶结合缸芝之高低要调正适宜⑷口钳臂要水平,左右口模要配合好⑸扑气头和闷头落的要稳,口钳翻转应爽快而稳定3、颈底裂纹:。

3104铝合金易拉罐划模缺陷产生的原因及其控制措施

己QI 9, N q ICJ —「严 — 盛:DOI : 10. 13979/j. 1007-7235.2019. 10.0133104铝合金易拉罐划模缺陷产生的原因及其控制措施陈强正,曾凡清,周建军,梁卫民(青海平安高精铝业有限公司,青海海东810006)摘要:3104铝合金罐体料在生产过程中控制不当,制罐厂冲罐过程中容易出现划模缺陷。

划模缺陷是制罐厂变薄拉 伸后的罐体在修边过程中,罐口的裂边没有完全切干净,到缩颈/翻边工序时,裂边将缩颈/翻边的模具划伤,划模缺陷会严重影响生产效率。

作者从3104铝合金罐体料在生产过程中厚度测量值、同板差指标、宽度要求、制耳率指标、 冲罐模具匹配等方面分析了产生划模缺陷的原因,根据划模缺陷产生的原因提出了相应的预防措施,使划模缺陷得 到有效控制。

关键词:划模;厚度测量值;宽度公差;模具间隙中图分类号:TG146.21 文献标识码:A 文章编号:1007 - 7235(2019)10 - 0058 - 04Causes and countermeasures of the die-scratching defects in the production process of 3104 aluminum alloy cansCHEN Qiang-zheng,ZENG Fan-qing,ZHOU Jian-jun ,LIANG Wei-min(Qinghai Pingan Alunimum High Precision Machining Industrial Co. , Ltd. , Haidong 810006,China)Abstract : Due to improper control of 3104 aluminum alloy can material in the productionprocess , the die-scratching defects are easy to occur in the process of pot punching in thetank factory. When the thinned and stretched cans are incompletely edge-trimmed , the edgeburr will make dies scratched in the necking/flanging process. The die ・scratching defectswill seriously affect the production efficiency. The causes of die ・scnitching defects in 3104 aluminum alloy cans were analyzed from the aspects of thickness measurement value , samesheet difference index , width requirement , ear-making rate index and matching of punching die. According to the causes of die-scratching defects , the corresponding preventive meas ures were put forward to effectively control the scratching defects.Key words : die-scratching ; thickness measurement value ; width tolerance ; die gap铝合金易拉罐因可回收、环保、美观等优点大量 应用在啤酒、饮料等包装行业。

玻璃瓶罐的缺陷产生原因及解决方法

玻璃瓶成形缺陷及消除一、小口瓶部分1、口部缺陷2、瓶颈缺陷3、肩部缺陷4、瓶体缺陷5、瓶底缺陷6、其他缺陷12同时,也将制瓶工人口语中常用的称呼列于括号内以供参考。

3、产生玻璃瓶罐缺陷的原因是多种多样的,所以在谈到各种缺陷的产生原因时,不可能将每一种可能性都罗列进去,而仅能就其主要和常见的原因加以说明,至于各种缺陷的解决方法,绝不是该种缺陷的解决步骤,其解决方法主要靠制瓶工人仔细的观察,周密的分析,正确的判断,方能迅速、准确的找到产品缺陷产生的原因,进而采取有效措施消除。

5“A1原因:⑴⑵⑶⑴⑸⑴合理调正滴料温度和料形,料滴头部要圆滑(2)消除剪开印⑶改进芯子造型⑷调正口模与初模中心⑸合理调正扑气时间⑹芯子上落的动作要稳妥⑺调换合适的吹气头,调正吹气时间和压力2、口部裂纹:原因:图 2⑴⑶⑸⑺⑴⑵⑶⑸3。

原因:⑴口模开和成模关时间配合不当⑵成型模开启太猛或不稳⑶口模夹钳或成型模夹钳磨损⑷口模带毛刺⑸模底过高⑹正吹气头不正解决方法:⑴调正滴料温度适应成型要求⑵消除剪口印,调正滴料中心⑶调正口模开和成模关的时间要配合得当⑷更换已磨损的夹钳⑸调正底模高度,保持成型模打开要平稳4⑴⑵⑶⑴⑵⑶⑷⑸⑽⑾⑴⑵调正滴料中心,使料滴正直的进入初模⑶保持扑气(吸气)的时间和压力为一定⑷扑气(吸气头)要严密,扑气头的气孔要畅通⑸初模、口模及芯子要保持清洁并适当润滑5、冒口:原因:⑴滴料温度过⑵料形过长或超重⑴芯子,套筒顶部有碎玻璃或异物⑵芯子上的过迟⑶芯子直径过大或过小,以及芯子使用太久⑴⑵⑶6原因:⑴⑵⑶⑴⑵倒吹气压力和时间要适当⑶机速要适宜,冷却风安排要得当7、瓶口错缝:原因:⑴口钳臂左右不平或使用过久⑵初模或口模夹钳磨损过度⑶初模与口模配合部位不符或结油灰太多解决方法:⑴调节或调换口钳,使左右臂平齐⑵清理油灰或调换模具8⑴⑵⑴⑵⑶⑷⑴⑵⑶⑷冷却风咀位置要安排得当⑸改进形状的造型9、瓶首鼓出:原因:⑴料滴温度过高⑴扑气时间太短或压力不足⑵瓶首成型不硬⑶芯子或口模与玻璃接触时间太短解决方法:⑴降低滴料温度至适宜的程度⑵⑶⑷10⑴⑵⑶⑴⑵⑶⑷二)、瓶颈缺陷瓶颈部是从口模下缝开始,到处形变宽处之间的部位1、瓶颈合缝毛刺:原因:⑴滴料温度过高⑵料形控制不当⑶口模与初模油灰太多,初模关拢不严⑷口模与初模磨损过大解决方法:⑴适当调正滴料温度和料形⑵2⑴⑵⑶⑷⑴⑵⑶3⑴滴料温度过高⑵口模太热,瓶口成型不定型⑶交接中心不正⑷正吹气头不平或偏离成型模中心解决方法:⑴降低滴料温度至适宜的程度⑵减少机速或增加冷却风,合理安排分咀,保持模具的适当温度⑶调模或调正正吹气头及其位置,和正吹气压力时间4:瓶颈过长原因:⑴滴料温度过高⑵⑶⑷⑸⑴⑵⑶⑷⑸1原因:⑴滴料温度太低或太高⑵正吹气压力过大⑶成型模与底模配合不当⑷成型模夹钳磨损严重解决方法:⑴合理调正和控制滴料温度⑵调正模子打开要平稳⑶适当调节正吹气压力2、肩部薄:原因:⑴⑵⑶⑷⑸⑹⑴⑵⑶⑷⑸⑹3、瓶肩不足:原因:⑴滴料温度太高或太低⑵成型模肩部风眼或风线不足⑶倒吹气压力过大或时间过长⑷重热时间不足⑸冷却风使用不当,初模和成模太冷解决方法:⑴合理调正料温、料形、保持料滴能顺妥的进入初模⑵调正正吹气头位置和吹气压力及时间⑶适当调节倒吹气⑷⑸⑹1⑴⑵⑶⑷⑸⑴调正并保持一定的合理的滴料温度⑵调正料形和料重,并保持料滴温度均匀⑶调正料道使料滴能爽快进入初模⑷机速要合理,冷却风使用要得当2、热爆:原因⑴机速过高⑵正吹气压力太大或时间太长⑶冷却风位置不适当⑷成型模太热或风线、风眼不适当⑴⑵⑶⑷3原因⑴⑵⑶⑷⑸⑴滴料温度要适宜,料滴形状要尽量适应初模造型⑵调节冷却风,保持成型模温度适宜⑶调正正吹气压力和吹气时间4、瓶体电话线:原因:⑴滴料温度过高⑴机速过高⑵倒吹气不足或玻料与初模接触时间短,雏胚太软⑶冷风使用不当,成型模温度太高解决方法:⑴⑵⑶5⑴⑴⑵⑴⑵⑶6原因:⑴料性长⑵滴料温度过高⑶瓶子在成型模内时间太短⑷成型模温度过高或过低解决方法:⑴改进料性,调正滴料温度⑵通知料道,保持落料爽快⑶机速要适宜,保证落料爽快⑷调正冷却风,保持成型模温度适宜⑴⑵⑴⑵⑶8⑴⑵⑶解决方法:⑴适当提高滴料温度⑵合理调整机速和冷却风⑶调换或改进模具⑷适当调正倒吹气和正吹气9、显着初模合缝线:原因:⑴滴料温度过高⑵料形太细或太粗⑴口模外径过大或初模楔X IE型太小⑵⑶⑴⑵⑶10⑴⑵⑶⑷⑸解决方法:⑴调正冲头转筒、泥碗中心一致⑵适当调正滴料温度和料形⑶调正滴料中心,使料滴正直的落入初模⑷改进初模造型⑸调换初模或清理油灰五、瓶体缺陷1、瓶底裂纹:原因:⑴滴料温度太低⑴成型吹气压力太大或时间太长⑵底模要成模配合不当,成模打开不平稳⑶⑴⑵⑶2⑴⑴⑵⑶⑷⑴适当降低滴料温度⑵改进底模与成型模之配合楔形或更换合格的模具⑶适当调节底模高度3、薄底:原因:⑴料滴重量不足⑵滴料温度太低⑴初模造型不良⑵重热时间太短⑶初模太冷,雏胚温度太低⑷⑴⑵⑶⑷4⑴⑵⑴⑵⑶解决方法:⑴适当降低滴料温度,保持标准滴料重量⑵改进初模造型⑶适当调正冷却风和倒吹风,保证获得良好的雏胚5、底不平:原因:⑴滴料温度太高或滴料超重⑴机速过快⑵瓶底和瓶体基部太厚⑶正吹气压力太小,或吹气时间太短⑷⑴⑵⑶6⑴⑵⑶⑷⑸⑹解决方法:⑴适当调正供料温度,保持料滴温度均匀⑵调正料道,使料滴能正直的进入初模⑶调节剪刀喷水适宜⑷调正冲头、转筒、泥碗使其中心一致⑸适当调节倒吹气,已获得成型良好的雏胚⑹改造初模造型7、显着闷头线:原因⑴滴料温度过高⑴闷头与初模配合不良⑵⑶⑷⑸⑴⑵⑶⑷8⑴⑴⑵翻转速度太快或太慢⑶雏胚成型太软或玻料分布不均匀⑷初模造型不良解决方法:⑴适当调正滴料温度⑵改进初模造型或雏胚成型条件⑶重热时间要适宜⑷控制口钳翻转或成模关闭速度⑸底模冷却风要适量涂油不可太多9、花底:⑴⑴⑵⑶⑷1原因:⑴⑵⑴⑵⑶闷头缝线太大。

玻璃瓶罐的缺陷产生原因及解决方法

玻璃瓶成形缺陷及消除一、小口瓶部分1、口部缺陷2、瓶颈缺陷3、肩部缺陷4、瓶体缺陷5、瓶底缺陷6、其他缺陷二、大口瓶部分一、玻璃瓶罐的缺陷(小口瓶部分)玻璃瓶罐的缺陷种类很多,产生这些缺陷的原因,更是多种多样的。

同时,这些缺陷的产生,也往往由于成型机械的不同或成型方式的不同而又有别.如何正确的鉴别这些缺陷,以便采取迅速有效的措施消除之,乃是成型操作工人的主要技术技能之一,下面就行列机林取机采用吹—--吹法,生产小口瓶时常见的缺陷加以说明。

1、一个瓶子是否合格,和一个瓶子是否又有缺陷,并不是完全一致的,也就是说所有的缺陷在制品上是不允许存在的,例如各种裂纹、畸形、口不足等。

另一种缺陷是在一定程度(或范围)内是允许存在的,例汽泡、合缝线、条纹等。

(当然,我们应尽可能生产无缺陷的优质品)鉴于这些原因,则在评定一个瓶子是否合格时主要根据有关部门制定的质量标准来衡量,而在质量标准中未做具体规定的项目,则应以用户的要求为准则。

2、本文中所叙述的各种缺陷名称,是以玻璃瓶罐行业中通用的称呼为主,同时,也将制瓶工人口语中常用的称呼列于括号内以供参考。

3、产生玻璃瓶罐缺陷的原因是多种多样的,所以在谈到各种缺陷的产生原因时,不可能将每一种可能性都罗列进去,而仅能就其主要和常见的原因加以说明,至于各种缺陷的解决方法,绝不是该种缺陷的解决步骤,其解决方法主要靠制瓶工人仔细的观察,周密的分析,正确的判断,方能迅速、准确的找到产品缺陷产生的原因,进而采取有效措施消除.5、下面各种缺陷产生的原因一栏中“A:供料机”代表因供料机部分调节或操作不当而可能导致该种缺陷的原因。

“B 制瓶机"代表因制瓶机部分调节或操作不当而可能导致该种缺陷的原因. 一)、口部缺陷:部包括从模与口模之间的缝线起到瓶顶的各部位1、口裂(炸口、爆口):原因:⑴ 滴料温度太低⑵ 剪口印太大。

⑶ 料滴头部太粗⑴ 机速太慢⑵ 芯子冷或结油灰太多 ⑶ 芯子过长或太粗⑷ 芯子上的猛或落的⑸ 扑气(吸气)时间太长或芯子落的太晚,玻璃料与芯子接触时间太长⑹ 芯子和口模不同心⑺ 芯子和口模太冷⑻ 正吹气头太浅,中心不正,吹气压力过大或压缩空气带水分⑼ 冷却风使用不当,在成型一方吹到瓶口上解决方法:⑴合理调正滴料温度和料形,料滴头部要圆滑(2)消除剪开印⑶改进芯子造型⑷调正口模与初模中心⑸合理调正扑气时间⑹芯子上落的动作要稳妥⑺调换合适的吹气头,调正吹气时间和压力2、口部裂纹:原因:图 2 ⑴芯子套筒调节的太高或太低⑵口钳臂不水平或口模配合不良⑶扑气头或闷头落的太猛⑷扑气压力过大或时间太长⑸翻倒机构的终点缓冲不稳⑹口模带毛刺⑺口模开的太猛解决方法:⑴合理调正滴料温度⑵剪刀印要尽量的小,并保持料滴头部要圆滑⑶结合缸芝之高低要调正适宜⑷口钳臂要水平,左右口模要配合好⑸扑气头和闷头落的要稳,口钳翻转应爽快而稳定3、颈底裂纹:。

玻璃瓶罐的缺陷产生原因及解决方法

玻璃瓶成形缺陷及消除之五兆芳芳创作一、小口瓶部分1、口部缺陷2、瓶颈缺陷3、肩部缺陷4、瓶体缺陷5、瓶底缺陷6、其他缺陷二、大口瓶部分一、玻璃瓶罐的缺陷(小口瓶部分)玻璃瓶罐的缺陷种类良多,产生这些缺陷的原因,更是多种多样的.同时,这些缺陷的产生,也往往由于成型机械的不合或成型方法的不合而又有别.如何正确的辨别这些缺陷,以便采纳迅速有效的措施消除之,乃是成型操纵工人的主要技巧技巧之一,下面就行列机林取机采取吹---吹法,生产小口瓶时罕有的缺陷加以说明.1、一个瓶子是否及格,和一个瓶子是否又有缺陷,其实不是完全一致的,也就是说所有的缺陷在制品上是不允许存在的,例如各类裂纹、畸形、口缺乏等.另一种缺陷是在一定程度(或规模)内是允许存在的,例汽泡、合缝线、条纹等.(当然,我们应尽可能生产无缺陷的优质品)鉴于这些原因,则在评定一个瓶子是否及格时主要按照有关部分制定的质量尺度来权衡,而在质量尺度中未做具体规则的项目,则应以用户的要求为准则.2、本文中所叙述的各类缺陷名称,是以玻璃瓶罐行业中通用的称呼为主,同时,也将制瓶工人口语中经常使用的称呼列于括号内以供参考.3、产生玻璃瓶罐缺陷的原因是多种多样的,所以在谈到各类缺陷的产生原因时,不成能将每一种可能性都罗列进去,而仅能就其主要和罕有的原因加以说明,至于各类缺陷的解决办法,绝不是该种缺陷的解决步调,其解决办法主要靠制瓶工人仔细的不雅察,周密的阐发,正确的判断,方能迅速、准确的找到产品缺陷产生的原因,进而采纳有效措施消除.5、下面各类缺陷产生的原因一栏中“A:供料机”代表因供料机部分调节或操纵不当而可能导致该种缺陷的原因.“B可能导致该种缺陷的原因.一)、口部缺陷:到瓶顶的各部位.1、口裂(炸口、爆口):原因:⑴滴料温度太低⑵剪口印太大. 图 1⑶料滴头部太粗⑴机速太慢⑵芯子冷或结油灰太多⑶芯子太长或太粗⑷芯子上的猛或落的⑸扑气(吸气)时间太长或芯子落的太晚,玻璃料与芯子接触时间太长⑹芯子和口模不合心⑺芯子和口模太冷⑻正吹气头太浅,中心不正,吹气压力过大或压缩空气带水分⑼冷却风使用不当,在成型一方吹到瓶口上解决办法:⑴公道调正滴料温度和料形,料滴头部要圆滑(2)消除剪开印⑶改良芯子造型⑷调正口模与初模中心⑸公道调正扑气时间⑹芯子上落的动作要稳妥⑺调换适合的吹气头,调正吹气时间和压力2、口部裂纹:原因:图 2⑴芯子套筒调节的太高或太低⑵口钳臂不水平或口模配合不良⑶扑气头或闷头落的太猛⑷扑气压力过大或时间太长⑸翻倒机构的终点缓冲不稳⑹口模带毛刺⑺口模开的太猛解决办法:⑴公道调正滴料温度⑵铰剪印要尽量的小,并保持料滴头部要圆滑⑶结合缸芝之凹凸要调正适宜⑷口钳臂要水平,左右口模要配合好⑸扑气头和闷头落的要稳,口钳翻转应爽快而稳定3、颈底裂纹:.原因:⑴口模开和成模关时间配合不当⑵成型模开启太猛或不稳⑶口模夹钳或成型模夹钳磨损⑷口模带毛刺⑸模底太高⑹正吹气头不正解决办法:⑴调正滴料温度适应成型要求⑵消除剪口印,调正滴料中心⑶调正口模开和成模关的时间要配合得当⑷改换已磨损的夹钳⑸调正底模高度,保持成型模打开要平稳4、瓶口缺乏:原因:⑴料筒温度太高或太低⑵料滴头部太尖或太粗⑶滴料中心不正图 4⑴扑气压力和时间缺乏(真空缺乏)⑵⑶初模太热或枯燥⑷初模喷油过大或太小⑸初模内有油或水.妨害玻璃料进入口模⑽初模或口模配合不当⑾口模或芯子太脏解决办法:⑴调正料温、料形、料重适合成型要求⑵调正滴料中心,使料滴正直的进入初模⑶保持扑气(吸气)的时间和压力为一定⑷扑气(吸气头)要严密,扑气头的气孔要疏通⑸初模、口模及芯子要保持清洁并适当润滑5、冒口:原因:⑴滴料温度过⑵料形太长或超重⑴芯子,套筒顶部有碎玻璃或异物⑵芯子上的过迟⑶芯子直径过大或太小,以及芯子使用太久⑷口模内径过大⑸芯子顶脚太低.或芯子机构太低解决办法:⑴正确控制滴料温度和料形,保持一定的料重⑵清理芯子周围的异物⑶查抄口模和芯子是否相匹配6、瓶口不圆:原因:⑴倒吹气缺乏或时间太短⑵芯子接触时间太短或扑气时间太短⑶机速太快,口模太热或瓶口冷却缺乏解决办法:⑴下降滴料温度至适宜的程度⑵倒吹气压力和时间要适当⑶机速要适宜,冷却风安插要得当7、瓶口错缝:原因:⑴口钳臂左右不服或使用太久⑵初模或口模夹钳磨损过度⑶初模与口模配合部位不符或结油灰太多解决办法:⑴调节或调换口钳,使左右臂平齐⑵清理油灰或调换模具⑶改良口模与初模之配合契形8、小口:原因:⑴料滴温度不均匀或太高⑵料滴头部太细⑴子与玻璃料接触时间太长或太短⑵芯子温度不适合⑶芯子太脏或初模喷油太大⑷初模或口模之冷风使用不当解决办法:⑴调正滴料温度适合成型要求⑵保持尺度的料滴形状⑶扑气时间长短要适宜⑷冷却风咀位置要安插得当⑸改良形状的造型9、瓶首鼓出:原因:⑴料滴温度太高⑴扑气时间太短或压力缺乏⑵瓶首成型不硬⑶芯子或口模与玻璃接触时间太短解决办法:⑴下降滴料温度至适宜的程度⑵扑气时间和压力要适宜⑶适当延长芯子口模与玻料接触时间⑷公道调正口模冷却风10、口模合缝毛刺:原因:⑴料滴温度太高⑵料滴形状不良⑶口模夹钳磨损严重解决办法:⑴正确控制料滴温度和形状⑵清理口模合缝处的异物和油灰⑶改良口模和初模的配合楔形⑷实时改换口模或初模的夹钳二)、瓶颈缺陷瓶颈部是从口模下缝开始,到处形变宽处之间的部位1、瓶颈合缝毛刺:原因:⑴滴料温度太高⑵料形控制不当⑶口模与初模油灰太多,初模关拢不严⑷口模与初模磨损过大解决办法:⑴适当调正滴料温度和料形⑵口模与初模的内径配合公役要适当2、瓶颈错缝:原因:⑴口模与初模配合不良⑵口模与初模中心不一致⑶成型模颈部过大⑷雏胚移交不顺妥,交代中心不正解决办法:⑴改良口模与初模的配合⑵选择口模与初模配合良好的模具⑶调正口模夹钳初模夹钳使之同心3、瓶颈弯曲:原因:⑴滴料温度太高⑵口模太热,瓶口成型不定型⑶交代中心不正⑷正吹气头不服或偏离成型模中心解决办法:⑴下降滴料温度至适宜的程度⑵削减机速或增加冷却风,公道安插分咀,保持模具的适当温度⑶调模或调正正吹气头及其位置,和正吹气压力时间4:瓶颈太长原因:⑴滴料温度太高⑵机速太高⑶成型模风眼,风线不公道或被堵塞⑷钳瓶夹时时间太长⑸初、成型模设计不当解决办法:⑴下降滴料温度至适宜程度⑵正吹气压力,时间要适宜⑶成型模风眼,风线要公道并保持疏通⑷调换或调正吹气头及其位置⑸公道安插冷却风咀的位置三)、肩部缺陷从颈部的根到瓶体的直线部位为肩部1、肩部裂纹:原因:⑴滴料温度太低或太高⑵正吹气压力过大⑶成型模与底模配合不当⑷成型模夹钳磨损严重解决办法:⑴公道调正和控制滴料温度⑵调正模子打开要平稳⑶适当调节正吹气压力2、肩部薄:原因:⑴初模造型不公道⑵初模太热或雏胚成型不硬⑶初模涂油太多⑷正吹气开始太晚⑸倒吹气(初型吹气)压力太小或时间缺乏⑹初、成型之冷却风位置安插不当解决办法:⑴尽量保持滴料温度公道、稳定⑵料形要与初模相适应,落料要顺妥、正直⑶改良初模造型⑷调正倒吹气压力和时间⑸提早正吹气时间⑹公道调正初吹、重热、正吹三者之间的时间关系3、瓶肩缺乏:原因:⑴滴料温度太高或太低⑵成型模肩部风眼或风线缺乏⑶倒吹气压力过大或时间太长⑷重热时间缺乏⑸冷却风使用不当,初模和成模太冷解决办法:⑴公道调正料温、料形、保持料滴能顺妥的进入初模⑵调正正吹气头位置和吹气压力实时间⑶适当调节倒吹气⑷改良或疏通成型模肩部之风眼和风线⑸调正成型模打开要平稳,不带瓶子⑹保持模具清洁四)瓶体缺陷从肩部最大直径处至底部为瓶体1、瓶体歪斜:原因:⑴机速太快⑵正吹气时间太短或压力缺乏⑶冷却风大小或安插不当,而使模子太热⑷倒吹气缺乏,雏胚太软⑸初模造型不良解决办法:⑴调正并保持一定的公道的滴料温度⑵调正料形和料重,并保持料滴温度均匀⑶调正料道使料滴能爽快进入初模⑷机速要公道,冷却风使用要得当2、热爆:原因⑴机速太高⑵正吹气压力太大或时间太长⑶冷却风位置不适当⑷成型模太热或风线、风眼不适当解决办法:⑴适当调正滴料温度⑵适当调正机速或冷却风,保持成型模温度适宜⑶正吹气压力和吹气时间要适当⑷调模适合要求的模具,并保持清洁3、瓶体合缝裂纹:原因:⑴成型闭合不紧,正吹气压力过大或时间太长⑵底模与成模配合不良⑶成型模太热或变形⑷成型模合缝有缺陷,排气孔部适当⑸初模合缝线太大.解决办法:⑴滴料温度要适宜,料滴形状要尽量适应初模造型⑵调节冷却风,保持成型模温度适宜⑶调正正吹气压力和吹气时间4、瓶体电话线:原因:⑴滴料温度太高⑴机速太高⑵倒吹气缺乏或玻料与初模接触时间短,雏胚太软⑶冷风使用不当,成型模温度太高解决办法:⑴适当下降滴料温度⑵机速与冷却风量要相适应,冷却风要公道安插⑶调正倒吹气压力和时间.包管雏胚成型良好5、文字裂纹:原因:⑴滴料温度太高或太高⑴成型模温度不适合⑵正吹气压力过大或时间太长解决办法:⑴公道调正滴料温度⑵调节冷却风,保持成型模温度适宜⑶适当减小正吹气压力,缩短吹气时间6、瘪瓶:原因:⑴料性长⑵滴料温度太高⑶瓶子在成型模内时间太短⑷成型模温度太高或太低解决办法:⑴改良料性,调正滴料温度⑵通知料道,保持落料爽快⑶机速要适宜,包管落料爽快⑷调正冷却风,保持成型模温度适宜瓶体凸肚:原因:⑴料滴温度太高⑵冷却风使用不当解决办法:⑴适当下降滴料温度⑵调正冷却风,下降成型模温度⑶正吹气关要在成型模打开之前8、瓶体冷纹:原因: A 供料机⑴滴料温度太低或不均匀⑵初模和成模温度太低⑶重热时间缺乏解决办法:⑴适当提高滴料温度⑵公道调整机速和冷却风⑶调换或改良模具⑷适当调正倒吹气和正吹气9、显著初模合缝线:原因:⑴滴料温度太高⑵料形太细或太粗⑴口模外径过大或初模型太小⑵初模合缝磨损或结油太多⑶扑气或倒吹气压力太大解决办法:⑴适当下降滴料温度,保持适合要求的料形⑵改良口模与初模之配合楔形⑶清理初模合缝线处配合楔形处的油灰及碎玻璃等异物10、瓶体壁厚不均原因:⑴冲头、转筒、泥碗中心不一致⑵滴料温度太高或太低⑶滴料形状不适合要求或温度不均匀⑷初模太冷或太热⑸初模的概略结油灰太多解决办法:⑴调正冲头转筒、泥碗中心一致⑵适当调正滴料温度和料形⑶调正滴料中心,使料滴正直的落入初模⑷改良初模造型⑸调换初模或清理油灰五、瓶体缺陷1、瓶底裂纹:原因:⑴滴料温度太低⑴成型吹气压力太大或时间太长⑵底模要成模配合不当,成模打开不服稳⑶底模太热或太冷解决办法:⑴适当提高滴料温度⑵下降正吹气压力或缩短吹气时间⑶调正底模与成模之配合保持或模打开平稳2、瓶底缝毛刺:原因:⑴滴料温度太高⑴底模与成型模配合处嵌入碎玻璃或异物⑵雏胚成型太软⑶底模高度不当⑷底模与成模配合不良解决办法:⑴适当下降滴料温度⑵改良底模与成型模之配合楔形或改换及格的模具⑶适当调节底模高度3、薄底:原因:⑴料滴重量缺乏⑵滴料温度太低⑴初模造型不良⑵重热时间太短⑶初模太冷,雏胚温度太低⑷倒吹气时间太长解决办法:⑴适当调正滴料温度,保持尺度重量⑵改良初模造型⑶适当调正冷却风和倒吹风,包管雏胚成型良好⑷适当延长重热时间4、厚底:原因:⑴滴料温度太高⑵料滴超重⑴重热时间太长或雏胚太软⑵初模涂油太多⑶初模温度太高解决办法:⑴适当下降滴料温度,保持尺度滴料重量⑵改良初模造型⑶适当调正冷却风和倒吹风,包管取得良好的雏胚5、底不服:原因:⑴滴料温度太高或滴料超重⑴机速过快⑵瓶底和瓶体基部太厚⑶正吹气压力太小,或吹气时间太短⑷冷却风缺乏,底模或成型模温度太高解决办法:⑴适当下降滴料温度,保持尺度的料滴重量⑵适当调正机速与成型工艺各因素相适应⑶增大正吹气压力或延长吹气时间6、偏底:原因:⑴滴料温度太低或太高⑵料滴温度不均匀⑶落料不爽⑷铰剪喷水调节不当⑸冷却风调节不当,模型温度不均⑹底模高度调节不当解决办法:⑴适当调正供料温度,保持料滴温度均匀⑵调正料道,使料滴能正直的进入初模⑶调节铰剪喷水适宜⑷调正冲头、转筒、泥碗使其中心一致⑸适当调节倒吹气,已取得成型良好的雏胚⑹改革初模造型7、显著闷头线:原因⑴滴料温度太高⑴闷头与初模配合不良⑵闷头与初模中心不一致⑶重热时间太短⑷闷头与初模配合处磨损或嵌入碎玻璃等异物⑸倒吹气过早或压力过大解决办法:⑴适当下降滴料温度⑵改良闷头与初模的配合楔形或清理碎玻璃等异物⑶调正闷头在闷底时的中心和凹凸与初模相适应⑷调正或调换初模,闷头及其夹具等8、闷头印偏移:原因:⑴料滴温度太高或不均匀⑴重热时间太长或太短⑵翻转速度太快或太慢⑶雏胚成型太软或玻料散布不均匀⑷初模造型不良解决办法:⑴适当调正滴料温度⑵改良初模造型或雏胚成型条件⑶重热时间要适宜⑷控制口钳翻转或成模封闭速度⑸底模冷却风要适量涂油不成太多9、花底:原因:⑴滴料温度太高⑴闷头太热而沾料⑵倒吹气关的太晚⑶适当调正倒吹气和正吹气⑷调换或清理闷头,并保持滑腻,清洁六)其他缺陷1、冷爆:原因:⑴滴料温度太低⑵滴料重量太小⑴机速太慢⑵倒吹气或正吹气压力过大,时间太长⑶闷头缝线太大.⑷瓶子出模冷却时间太长或冷风太大解决办法:⑴公道控制滴料温度和重量⑵适当调倒吹气和正吹气的压力和时间⑶尽量除闷头印⑷瓶子出模后,要实时送入退火炉2、料内大气泡:原因:⑴出料量超出熔炉的熔化能力⑵料内有异物⑶原资料质量欠好或配合料质量欠好⑷料方设计不公道⑸熔炉温度制度不公道或调节不当⑴供料机通道内或料盒内有异物.⑵冲头、转筒不合心⑶燃烧柴油时,油、风配合不当⑷冲头和转筒磨损严重⑸转筒转速过快解决办法:⑴适当调正机速,包管公道的出料量⑵改良料方设计,严格控制原资料质量和配合料质量⑶适当调正熔炉温度制度,严格执行操纵工艺⑷清除供料机通道内的异物⑸调换或调正冲头、转筒;转筒之转速要适当⑹燃烧柴油时,注意风、油配合要得当⑺实时清理转筒及托臂上的凝结物3、口部气泡:原因:⑴冲头与料碗中心不一致⑵料滴头部太尖⑶铰剪印太大.⑷滴料温度太低或太高⑸落料部正直解决办法:⑴调换铰剪片或调正铰剪机构消除铰剪印⑵调正滴料温度和料形⑶冲头中心应与转筒和料碗中心一致⑷料滴落下要顺妥⑸调节初模喷油大小要适中4、薄皮泡:原因:供料机⑴料液在滴料温度规模内粘度太大⑵供料通道,料盆或其他耐火砖件有裂纹⑶冲头高度控制太低⑷料碗周围太脏或有裂纹解决办法:⑴调正滴料温度规模内的玻璃粘度⑵选用优质耐火资料.改换耐火砖件时不要用沾污油渍的⑶冲头高度要适当⑷适当调正滴料温度和料形5、瓶颈或瓶身的折合:原因:⑴料滴形状太长或细致⑵滴料温度太高⑶落料受阻,料滴不克不及正直的进入初模⑷冲头、料筒中心不一致解决办法:⑴适当调正滴料温度和料形⑵滴料中心要正,使料滴能正直的进入初模。

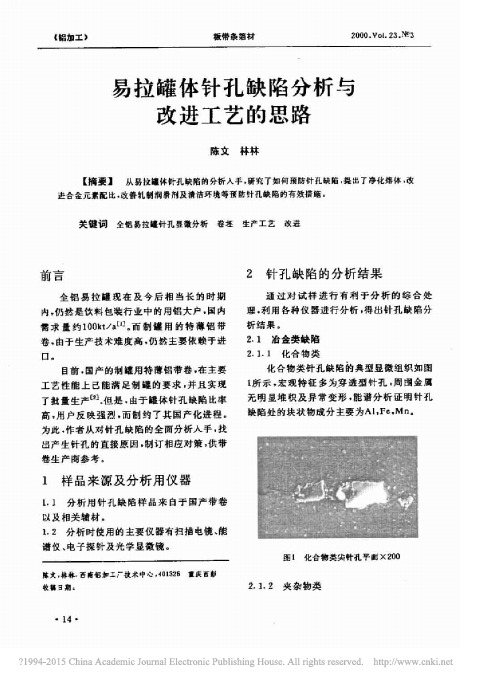

易拉罐体针孔缺陷分析与改进工艺的思路_陈文

lZ

,

体 出现 针孔 甚至 撕 裂 断罐 因 此 对 于熔 体的 净 化 要 求是 非 常 严 格 的 这 就 需 要 对 熔 铸 的 各个工 序进行 仔 细地 控制

,

。

,

从针 孔 罐 分 析 看 造 成 夹杂 物 型 针 孔 的 夹杂物所含主要 元素为

,

、

(Fe M

n

)3 5 1] 粒 子

。

但 是其 溶 质

, 。

,

n

、 2 ) 声 i ^ l 〕相 也 可 通 过 包 晶 反 应 与

,

聚 集 长 大 因 而有 利 于提高 烘烤 强 度

,2 iS 还 对 均 热 时 析 出 球 形 A I ( F

,

C

r

,

v

,

(

F

e

M

n

。 ) A 一生 成 a

〔(

F

e

M

A

n

12 ) 声 i A 1 〕相

,

减少

。

e

M

) 声i有 促 n

n

了 对其 余元 素的 要 求没 有变 化 实际分析 结 果 (表 2 ) 也 证 实 了 这 一 点 分析 认 为 对合 金

作用 由于M

,

含 量 按 下 限 控制 可 能 造 成 材

,

,

料强 度不 够 因 而Cu 能 出现的Cu

A 1 2和 M g

M g 应 按 上 限控 制

,

,

可

成 分 的调 整 ( 改 型 )

。

。

,

2

(Fe M

n

) 声i ] 的重 要 性

,

。

要调整合金

易拉罐封盖缺陷及原因

常见原因Double Seam Defects: Troubleshooting Guide故障/缺陷头封太松头封太紧卷封长度/高度太长卷封长度/高度太短罐盖勾边太长罐盖勾边太短罐身勾边太长罐身勾边太短沉头太深沉头太浅接缝间隙太大牙齿皱纹反向皱纹卷封不完全(滑口)快口/锐边卷封碎裂假封罐盖勾边损坏大塌边罐身罐盖配合不良歪扭罐(灌身起棱)蘑菇状翻边不规则卷封/卷封波动封边弹开张口/卷封断裂常见原因● ● ● ● ●● ●●●●●●太紧 ● ● ● ●● ●太松 ● ● ● ● ●●●轮廓太窄● ● ● ● ●轮廓太宽 ● ● ● ●● ●●●轮廓磨损● ●●●轴承磨损● ● ●●●相对于压盖头太高 ●●头道封盖滚轮相对于压盖头太低 ● ● ●●●●● ●太紧 ● ● ● ● ● 太松 ● 轮廓太宽● ●●轮廓磨损●轴承磨损●●●●●●相对于压盖头太高 ●●●二道封盖滚轮相对于压盖头太低 ●●转臂磨损●●轴承不灵活 ●●●●太长/不返回●●头道/二道封盖滚轮 唇边接触罐身 ● ●直径太大 ● ●●半径不正确●●压盖头调得太低 ●●●直径减小或磨损 ●● 上唇边磨损●压盖头油脂太多●●●●●封罐轴——间隙过大●●脱罐杆凸轮调节● ● ●●●●●●针规高度不正确● ●●●压力太小● ● ●●●压力太大 ● ●● 弹簧损坏 ●●提升装置油脂太多●● ●灌装机弹簧压力太大 ●● 进盖器 ●●● 罐盖导向调节●●●● 盖在罐身上的定位不正确 ●●●● 罐盖导向/尬身导向调节 ●●进罐链/进罐星轮同步●●●进罐星轮/封盖头同步 ● ●●蘑菇状翻边 ●●● 大塌边●● 勾边不好●●●勾边损坏 ●●●切边太大 ●●罐盖切边太小● ● ● ●密封衬料太多●● ● ●密封衬料不规则 ●●●太短 ●●● ●罐身勾边太长●●沉头过深k●● ● 交货质量/包装质量不好 ●●罐过渡/输送不好常见原因●●●润滑不正确。

玻璃瓶罐的缺陷产生原因及解决方法

玻璃瓶成形缺陷及消除一、小口瓶部分1、口部缺陷2、瓶颈缺陷3、肩部缺陷4、瓶体缺陷5、瓶底缺陷6、其他缺陷二、大口瓶部分一、玻璃瓶罐的缺陷(小口瓶部分)玻璃瓶罐的缺陷种类很多,产生这些缺陷的原因,更是多种多样的。

同时,这些缺陷的产生,也往往由于成型机械的不同或成型方式的不同而又有别。

如何正确的鉴别这些缺陷,以便采取迅速有效的措施消除之,乃是成型操作工人的主要技术技能之一,下面就行列机林取机采用吹---吹法,生产小口瓶时常见的缺陷加以说明。

1、一个瓶子是否合格,和一个瓶子是否又有缺陷,并不是完全一致的,也就是说所有的缺陷在制品上是不允许存在的,例如各种裂纹、畸形、口不足等。

另一种缺陷是在一定程度(或范围)内是允许存在的,例汽泡、合缝线、条纹等。

(当然,我们应尽可能生产无缺陷的优质品)鉴于这些原因,则在评定一个瓶子是否合格时主要根据有关部门制定的质量标准来衡量,而在质量标准中未做具体规定的项目,则应以用户的要求为准则。

2、本文中所叙述的各种缺陷名称,是以玻璃瓶罐行业中通用的称呼为主,同时,也将制瓶工人口语中常用的称呼列于括号内以供参考。

3、产生玻璃瓶罐缺陷的原因是多种多样的,所以在谈到各种缺陷的产生原因时,不可能将每一种可能性都罗列进去,而仅能就其主要和常见的原因加以说明,至于各种缺陷的解决方法,绝不是该种缺陷的解决步骤,其解决方法主要靠制瓶工人仔细的观察,周密的分析,正确的判断,方能迅速、准确的找到产品缺陷产生的原因,进而采取有效措施消除。

5、下面各种缺陷产生的原因一栏中“A :供料机”代表因供料机部分调节或操作不当而可能导致该种缺陷的原因。

“B 制瓶机”代表因制瓶机部分调节或操作不当而可能导致该种缺陷的原因。

一)、口部缺陷:1、口裂(炸口、爆口):原因:⑴ 滴料温度太低⑵ 剪口印太大。

⑶ 料滴头部太粗⑴ 机速太慢⑵ 芯子冷或结油灰太多 ⑶ 芯子过长或太粗⑷ 芯子上的猛或落的⑸ 扑气(吸气)时间太长或芯子落的太晚,玻璃料与芯子接触时间太长⑹ 芯子和口模不同心⑺ 芯子和口模太冷⑻ 正吹气头太浅,中心不正,吹气压力过大或压缩空气带水分⑼ 冷却风使用不当,在成型一方吹到瓶口上解决方法:⑴合理调正滴料温度和料形,料滴头部要圆滑(2)消除剪开印⑶改进芯子造型⑷调正口模与初模中心⑸合理调正扑气时间⑹芯子上落的动作要稳妥⑺调换合适的吹气头,调正吹气时间和压力2、口部裂纹:原因:图 2 ⑴芯子套筒调节的太高或太低⑵口钳臂不水平或口模配合不良⑶扑气头或闷头落的太猛⑷扑气压力过大或时间太长⑸翻倒机构的终点缓冲不稳⑹口模带毛刺⑺口模开的太猛解决方法:⑴合理调正滴料温度⑵剪刀印要尽量的小,并保持料滴头部要圆滑⑶结合缸芝之高低要调正适宜⑷口钳臂要水平,左右口模要配合好⑸扑气头和闷头落的要稳,口钳翻转应爽快而稳定3、颈底裂纹:。

铝合金罐盖料黑条缺陷产生的原因及其预防措施_陈国生

33

2015, Vol.43, №3

没有找到好 的 办 法 彻 底 解 决 该 缺 陷,造 成 客 户 经 常 投诉和退货,给公司造成巨大经济损失。

借助现代检测手段对黑条缺陷进行电镜扫描和 能谱分析,同时结合生产工艺特点,针对罐盖料最常 见的四种黑条缺陷进行分析。其扫描电镜形貌和能 谱分析如图 1 所示。

2015, Vol.43, №3

铝合金罐盖料黑条缺陷产生的原因及其预防措施

陈国生

( 中铝瑞闽股份有限公司,福建 福州 350015)

摘要: 通过现代检测手段,对铝合金罐盖料黑条缺陷产生的原因进行了分析,总结出生产过程中四种最常见的黑条 缺陷,对每种黑条缺陷提出了行之有效的预防措施。 关键词: 铝合金罐盖料; 黑条缺陷; 原因分析; 预防措施 中图分类号: TG339 文献标识码: B 文章编号: 1007 - 7235( 2015) 03 - 0032 - 04

measures

近几年随着我国铝加工装备能力的提升和工艺 技术的提高,国 产 铝 合 金 罐 盖 料 基 本 能 满 足 国 内 市 场的需求,但 在 铝 合 金 罐 盖 料 轻 量 化 方 面 和 国 外 的 相比还有差距。本文简述了铝合金罐盖料应用状况 和生产工艺 流 程,重 点 分 析 了 通 过 现 代 检 测 手 段 确 认罐盖料铝 合 金 基 材 黑 条 缺 陷 产 生 的 原 因,并 提 出 了预防措施。

性质和润滑 剂 的 化 学 特 性。 在 边 界 润 滑 条 件 下,摩

擦面间存在着一种厚度在 0. 1 μm 以下的吸附膜,仅 能够 起 到 一 定 降 低 摩 擦 和 减 少 摩 擦 的 作 用[4]。

5152、5182 铝合金带材强度高,变形抗力大,轧制过

玻璃瓶罐的缺陷产生原因和解决方法

玻璃瓶成形缺陷及消除一、小口瓶部分1、口部缺陷2、瓶颈缺陷3、肩部缺陷4、瓶体缺陷5、瓶底缺陷6、其他缺陷二、大口瓶部分一、玻璃瓶罐的缺陷(小口瓶部分)玻璃瓶罐的缺陷种类很多,产生这些缺陷的原因,更是多种多样的。

同时,这些缺陷的产生,也往往由于成型机械的不同或成型方式的不同而又有别。

如何正确的鉴别这些缺陷,以便采取迅速有效的措施消除之,乃是成型操作工人的主要技术技能之一,下面就行列机林取机采用吹---吹法,生产小口瓶时常见的缺陷加以说明。

1、一个瓶子是否合格,和一个瓶子是否又有缺陷,并不是完全一致的,也就是说所有的缺陷在制品上是不允许存在的,例如各种裂纹、畸形、口不足等。

另一种缺陷是在一定程度(或范围)内是允许存在的,例汽泡、合缝线、条纹等。

(当然,我们应尽可能生产无缺陷的优质品)鉴于这些原因,则在评定一个瓶子是否合格时主要根据有关部门制定的质量标准来衡量,而在质量标准中未做具体规定的项目,则应以用户的要求为准则。

2、本文中所叙述的各种缺陷名称,是以玻璃瓶罐行业中通用的称呼为主,同时,也将制瓶工人口语中常用的称呼列于括号内以供参考。

3、产生玻璃瓶罐缺陷的原因是多种多样的,所以在谈到各种缺陷的产生原因时,不可能将每一种可能性都罗列进去,而仅能就其主要和常见的原因加以说明,至于各种缺陷的解决方法,绝不是该种缺陷的解决步骤,其解决方法主要靠制瓶工人仔细的观察,周密的分析,正确的判断,方能迅速、准确的找到产品缺陷产生的原因,进而采取有效措施消除。

5、下面各种缺陷产生的原因一栏中“A :供料机”代表因供料机部分调节或操作不当而可能导致该种缺陷的原因。

“B 制瓶机”代表因制瓶机部分调节或操作不当而可能导致该种缺陷的原因。

一)、口部缺陷:1、口裂(炸口、爆口):原因:⑴ 滴料温度太低⑵ 剪口印太大。

⑶ 料滴头部太粗⑴ 机速太慢⑵ 芯子冷或结油灰太多 ⑶ 芯子过长或太粗⑷ 芯子上的猛或落的⑸ 扑气(吸气)时间太长或芯子落的太晚,玻璃料与芯子接触时间太长⑹ 芯子和口模不同心⑺ 芯子和口模太冷⑻ 正吹气头太浅,中心不正,吹气压力过大或压缩空气带水分⑼ 冷却风使用不当,在成型一方吹到瓶口上解决方法:⑴合理调正滴料温度和料形,料滴头部要圆滑(2)消除剪开印⑶改进芯子造型⑷调正口模与初模中心⑸合理调正扑气时间⑹芯子上落的动作要稳妥⑺调换合适的吹气头,调正吹气时间和压力2、口部裂纹:原因:图 2 ⑴芯子套筒调节的太高或太低⑵口钳臂不水平或口模配合不良⑶扑气头或闷头落的太猛⑷扑气压力过大或时间太长⑸翻倒机构的终点缓冲不稳⑹口模带毛刺⑺口模开的太猛解决方法:⑴合理调正滴料温度⑵剪刀印要尽量的小,并保持料滴头部要圆滑⑶结合缸芝之高低要调正适宜⑷口钳臂要水平,左右口模要配合好⑸扑气头和闷头落的要稳,口钳翻转应爽快而稳定3、颈底裂纹:。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

常见原因

Double Seam Defects: Troubleshooting Guide

故障/缺陷

头封太松

头封太紧

卷封长度/高度太长

卷封长度/

高度太短

罐盖勾边太长

罐盖勾边太短

罐身勾边太长

罐身勾边太短

沉头太深

沉头太浅

接缝间隙太大

牙齿

皱纹

反向皱纹

卷封不完全(滑口)

快口/

锐边

卷封碎裂

假封

罐盖勾边损坏

大塌边

罐身罐盖配合不良

歪扭罐(灌身起棱)

蘑菇状翻边

不规则卷封/

卷封波动

封边弹开

张口/

卷封断裂

常见原因

● ● ● ● ●

● ●

●●●

●

●

太紧 ● ● ● ●

● ●

太松 ● ● ● ● ●

●

●

轮廓太窄

● ● ● ● ●

轮廓太宽 ● ● ● ●

● ●

●

●

轮廓磨损

● ●

●

●

轴承磨损

● ● ●

●●

相对于压盖头太高 ●

●

头道封盖滚轮

相对于压盖头太低 ● ● ●

●

●●

● ●

太紧 ● ● ● ● ● 太松 ● 轮廓太宽

● ●

●

轮廓磨损

●

轴承磨损

●

●

●

●●

●

相对于压盖头太高 ●

●

●

二道封

盖滚轮相对于压盖头太低 ●

●

转臂磨损

●

●

轴承不灵活 ●

●

●

●

太长/不返回

●●

头道/二道封盖

滚轮 唇边接触罐身 ● ●

直径太大 ● ●

●

半径不正确

●

●

压盖头调得太低 ●

●

●

直径减小或磨损 ●● 上唇边磨损

●

压盖头

油脂太多

●

●●

●

●

封罐轴——间隙过大

●●

脱罐杆凸轮调节

● ● ●

●

●●

●

●针规高度不正确

● ●

●

●

压力太小

● ● ●●

●

压力太大 ● ●

● 弹簧损坏 ●

●

提升装置

油脂太多

●● ●

灌装机弹簧压力太大 ●● 进盖器 ●●● 罐盖导向调节

●●●● 盖在罐身上的定位不正确 ●

●●● 罐盖导向/尬身导向调节 ●

●

进罐链/进罐星轮同步

●

●●

进罐星轮/封盖头同步 ● ●

●

蘑菇状翻边 ●

●● 大塌边

●

● 勾边不好

●

●

●

勾边损坏 ●

●

●

切边太大 ●

●

罐盖

切边太小

● ● ● ●密封衬料太多

●

● ● ●

密封衬料不规则 ●

●

●

太短 ●

●

● ●

罐身勾边

太长

●

●

沉头过深k

●

● ● 交货质量/包装质量不好 ●

●

罐过渡/输送不好

常见原因

●●

●

润滑不正确。