食用油精炼设备脱臭温度、真空度、时间及蒸汽用量的控制

花生油精炼设备工艺流程及注意要点

花生油精炼成套设备主要是由预处理设备、榨油设备、精炼设备、灌装设备组成。

这些设备组成的生产线其工艺流程是这样的:一,预处理工段和榨油工段(热榨)花生→清理去杂→筛选→剥壳→蒸炒→压榨→过滤→压榨花生仁二,花生油精炼和灌装工艺花生毛油→脱酸→脱胶→水洗→干燥→脱色→脱臭→灌装花生容易霉变,变质的花生含有较多的黄曲霉毒素,黄曲霉毒素是一种严重的致癌物质,食用前必须用精炼设备或黄曲霉毒素降解机等辅助设备去除。

在这个过程中需要注意的点是:1:酸炼脱胶,物理精炼要求脱胶必须彻底,因为残存在油中的磷脂在高温时容易分解,影响油的颜色,并且引起异味。

磷酸加入量要保持稳定,并且不得间断,不得低于油的1%。

加水量要适中,多效混合器的加热水量和离心机混合机前的加热水量相关联,总量在8%左右。

2:脱色,物理精炼脱色白土添加量比化学精炼添加量要大,添加范围在1%–2.5%(油质量)之间。

脱色温度、脱色时间、真空时间、真空度等条件与化学精炼一样。

3:脱酸脱臭,在脱酸脱臭过程中,游离脂肪酸以及低分子质量的物质在高温真空和直接蒸汽条件下被蒸馏出来。

物理精炼脱臭温度叫常规温度要高。

一般在260度左右。

操作过程中要注意升温要迅速、平衡待脱臭进口和成品油的流量,严格控制脱臭时间等等。

这和油脂精炼设备的工艺水平高低油直接关系。

具体还可咨询新乡市红阳机械有限公司的工作人员进行详细的了解。

我们多年来公司团队积累丰富的实践经验,产品的研发不断升级改进,多项产品获得国家专利。

旗下"红阳"牌机械产品被授予:"河南省著名商标"、"节能环保推广产品"。

我们有信心不断创造新的荣誉,为中国油脂机械贡献自己的一份力量,开创真正的中国制造。

油脂精炼中常见的生产技术问题及对策

油脂精炼中常见的生产技术问题及对策随着人们消费水平的不断提高和油脂精炼技术的迅速发展,高档精炼油脂已成为我国食用油市场上主要的供应品种。

作为食用油加工的最后一个工段—-—油脂精炼,其主要任务是生产出高质量的精炼油,怎样提高油脂精炼率与降低消耗是矛盾的两个方面,也是精煤生产技术的关键所在.对大多数的油品而言,其精炼的过程通常包括脱胶、脱酸、脱色及脱臭等工序,各工序的目的及操作要求各不相同,生产中遇到的技术问题也不一样,现就这些工序中几个常见的技术问题作简要的分析,供同行参考.1 脱胶脱胶被认为是精炼工艺中最重要的环节之一,有效的脱胶操作将有利于保证成品油的质量,减少损耗。

因为胶质的存在会使成品油的食用品质降低,并会使油脂在脱色时白土用量增多,如果脱臭前还有胶质存在,油脂将会产生严重异味并影响成品油的稳定性。

水化是常用的脱胶方法。

一般将约2 %左右的略高于油温的水加入到70 ℃左右的毛油中,使磷脂水化。

磷脂吸水后,溶解性发生了变化,并从油中析出,可通过沉淀或离心的方法,使之与油分离,采用这种方法可以除去大部分胶质。

在实际生产中,用新收获油料(如新上市的油菜籽)或用储藏条件不大好的原料制得的毛油,经脱胶后通常仍残余一些胶质,表现为水化油280 ℃加热试验经常不合格,即使重新加水处理,也没有明显效果。

究其原因,主要是油中存在着较多的非水化磷脂之故。

要脱除这部分胶质,目前比较行之有效的方法是在待处理油中先加入约011 %左右的无机酸(通常用磷酸) ,并使之与油充分混合,让其中的非水化磷脂转化为水化磷脂,然后按正常的脱胶方法进行即可。

值得注意的是:间歇水化时,油中加入磷酸后需快速搅拌充分,然后才能加水水化,否则,因磷酸数量太少而未能与油充分接触,脱胶仍然不彻底;而连续工艺采用的是专用混合设备,混合效果一般没有问题,但同样因为磷酸的加入量太少,需要控制磷酸和油的流量之间的平衡,以达到预期的效果。

2 脱酸脱酸也是油脂精炼的主要工序,脱除油脂中的游离脂肪酸可用化学或物理的方法。

菜籽油生产线低消耗蒸汽真空系统技术实施方案(一)

菜籽油生产线低消耗蒸汽真空系统技术实施方案一、实施背景随着油脂市场的繁荣和消费者需求的变化,菜籽油作为我国重要的食用油,其生产过程的经济性和环保性受到越来越多的关注。

传统的菜籽油生产线存在能源消耗大、生产效率低等问题,尤其在蒸汽真空系统方面,能源浪费现象严重。

为了响应国家节能减排的号召,提高菜籽油生产的经济效益和环保性能,实施低消耗蒸汽真空系统技术成为必然选择。

二、工作原理低消耗蒸汽真空系统技术是一种先进的节能技术,其主要工作原理是利用高效的蒸汽压缩制冷循环系统,将真空泵和冷凝器结合在一起,通过智能控制系统实现自动调节和控制。

该系统能够在保证生产质量的前提下,最大程度地降低蒸汽的消耗量,提高生产效率。

三、实施计划步骤1.需求分析:对菜籽油生产线的需求进行详细分析,包括生产工艺、设备性能、能源消耗等方面,确定低消耗蒸汽真空系统的具体应用场景和要求。

2.系统设计:根据需求分析结果,设计低消耗蒸汽真空系统的整体架构,包括蒸汽压缩制冷循环系统、智能控制系统等部分,确保系统的高效性和稳定性。

3.设备选型:根据系统设计要求,选择合适的设备型号和规格,包括真空泵、冷凝器、压缩机等核心设备,以及相应的管道、阀门、仪表等辅助设备。

4.系统集成:将选定的设备按照系统设计进行集成,搭建低消耗蒸汽真空系统的基本框架,并进行必要的调试和优化。

5.智能控制:利用先进的控制算法和传感器技术,实现低消耗蒸汽真空系统的智能控制,包括温度、压力、流量的自动调节,以及故障诊断和预警等功能。

6.培训与操作:对生产线操作人员进行培训,确保他们能够熟练掌握低消耗蒸汽真空系统的操作和维护技能。

7.运行监测:在系统投入运行后,定期进行运行监测和数据收集,分析系统的实际运行效果和能源消耗情况,以便及时进行调整和优化。

四、适用范围该低消耗蒸汽真空系统技术适用于各类菜籽油生产线,以及类似的油脂生产线。

通过在生产过程中实施该技术,可以显著降低能源消耗,提高生产效率,同时减少环境污染。

油脂公司精炼车间操作规程

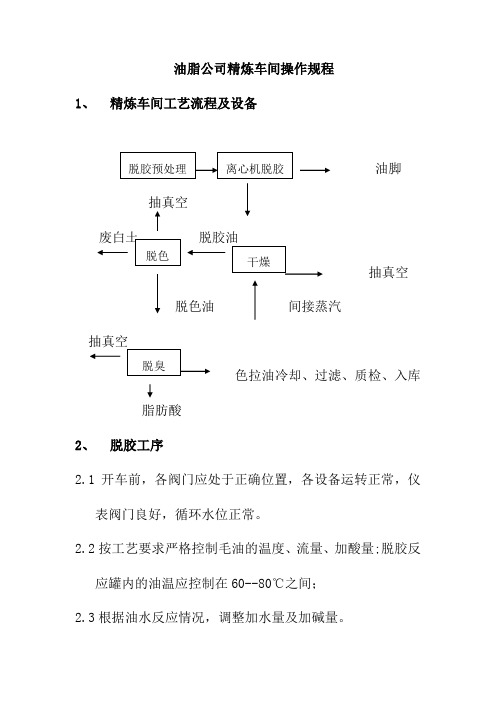

油脂公司精炼车间操作规程1、 精炼车间工艺流程及设备油脚抽真空抽真空脱色油 间接蒸汽色拉油冷却、过滤、质检、入库脂肪酸2、 脱胶工序2.1开车前,各阀门应处于正确位置,各设备运转正常,仪表阀门良好,循环水位正常。

2.2按工艺要求严格控制毛油的温度、流量、加酸量;脱胶反应罐内的油温应控制在60--80℃之间;2.3根据油水反应情况,调整加水量及加碱量。

2.4离心机运转应处于正常状态,包括电流、水压等。

2.5保持反应罐液位。

2.6每小时做一次脱胶油280℃试验,控制残磷在50PPM以下,如有异常应立即采取措施。

2.7经常观察油脚情况,发现异常情况及时进行调整。

2.8干燥油温度1000C--1100C,真空度在-0.09—0.07Mpa以上,保持液位,防止溢罐。

2.9生产期间应勤看、勤听、勤摸,保证各设备运转正常,发现问题及时解决。

2.10停车时,应将暂存罐、反应罐的油走空。

2.11每班脱胶油取样两次,油脚取样一次。

2.12每班要及时回抽油脚罐上的浮油,并放空油脚水,在浸出车间需要油脚时,将放空明水的油脚输送到浸出车间。

2.13生产中记录应详细、准确,并妥善保管。

2.14杜绝跑、冒、滴、漏现象。

2.15遵守交接班制度。

3、脱色工序3.1开车前,仔细检查整个系统各阀门应处于正确位置,且无泄漏,各泵减速机的润滑良好, 各运转设备的防护装置应良好无缺,真空泵放水罐无积水,蒸汽压力正常。

3.2开车顺序,依次开启真空泵、水泵、白土风机、闭风器、除尘器、进油泵、预脱色锅,开始进油,调整进油温度为900C--1100C时,根据进油流量,按一定比例添加白土。

油入脱色塔后,开启蒸汽搅拌,在下视镜满后开始进入过滤机,循环至油清晰无杂质时,开始过滤。

3.3过滤开始后,要保证过滤机压力小于5kg/cm,机内白土量〈180kg时,即开始蒸锅罐渣。

3.4根据脱胶油情况,增添白土量,保证脱色色泽〈Y35 R4.5;脱色油磷含量小于10ppm。

油脂精炼工段常见技术问题及解决办法探析_涂向辉 (1)

3 AND OILS PROCESSING

为此, 在间歇式碱炼操作时, 要注意: ①在加碱 中和时要用较强的搅拌强度(搅拌速度为 60~70r / min), 以增大碱液与游离脂肪酸的接触面积, 缩短中性油与 碱液的接触时间, 从而提高中和速率和降低中性油的 皂化损失; ②中和后要控制一定的搅拌强度(搅拌速度 为 30~15r / min), 以调节碱滴在油中的下降速度, 控制 胶膜结构, 避免生成厚的胶态离子膜, 并使胶膜易于 絮凝。 另外, 待碱炼的油最好先经过脱胶, 使其中胶 质含量减少, 才能保证良好的碱炼效果。

triacetin with methanol on Nafion acid resins [ J]. Journal of Catalysis, 2007 (245): 381~391. [8] Jaturong Jitputti, Boonyarach Kitiyanan, Pramoch Rangsunvigit, et al. Transesterification of crude palm kernel oil and crude coconut oil by different solid catalysts [J] . Chemical Engineering. 2006 (116): 61~66. [9] 张 敬 畅 , 孟 秀 娟 , 曹 维 良. 新 型 疏 水 性 固 体 酸 Zr (SO4)2 / AC 催 化 剂 的 制 备 及 其 催 化 性 能 [ J] . 催 化 学 报 , 2006, 27 ( 2) : 135~138. [10] Isa K. Mbaraka, Daniela R. Radu, Victor S.-Y. Lin, Brent H. Shanks. Organosulfonic acid-functionalized mesoporous silicas for the esterification of fatty acid [J] . Journal of Catalysis, 2003 ,

植物油脱臭工艺

植物油脱臭工艺在我们的日常生活中,植物油是不可或缺的烹饪原料。

然而,你是否知道植物油在生产过程中需要经过一道重要的工序——脱臭?这一工艺对于提高植物油的品质和安全性起着至关重要的作用。

植物油脱臭的目的主要是去除那些会影响油脂风味、色泽和稳定性的不良气味物质。

这些不良气味物质通常包括醛类、酮类、醇类、烃类以及一些含硫化合物等。

它们的存在不仅会让植物油散发出难闻的气味,还可能对油脂的质量和保质期产生不利影响。

目前,常见的植物油脱臭工艺主要有物理脱臭和化学脱臭两种方法。

物理脱臭法中,最常用的是真空蒸汽蒸馏法。

其原理是在高温和高真空的条件下,利用水蒸气将那些挥发性的不良气味物质从油脂中带走。

在这个过程中,温度通常会被控制在 200 至 260 摄氏度之间,真空度则需要达到 2 至 6 毫米汞柱。

通过这样的条件设置,可以有效地将那些异味物质挥发出来,同时又最大程度地减少了对油脂中有益成分的破坏。

化学脱臭法则是通过添加一些化学试剂来与不良气味物质发生反应,从而达到去除异味的目的。

比如,可以使用一些氧化剂来氧化那些易产生异味的化合物,使其转化为无味或者气味较小的物质。

不过,这种方法需要严格控制化学试剂的使用量和反应条件,以避免对油脂造成新的污染。

在实际的植物油脱臭过程中,设备的选择和操作条件的控制也非常关键。

脱臭塔是常用的设备之一。

它的设计和结构会直接影响脱臭效果。

一般来说,脱臭塔需要具备良好的传热和传质性能,以便能够让油脂和水蒸气充分接触,提高脱臭效率。

此外,脱臭塔内的填料也很重要,合适的填料可以增加接触面积,进一步提升脱臭效果。

操作条件方面,脱臭时间、温度、真空度以及蒸汽用量等都需要精确控制。

脱臭时间过短,可能无法完全去除异味物质;时间过长,则可能会导致油脂的营养成分损失过多。

温度过高,容易引起油脂的氧化和分解;温度过低,又无法有效地挥发异味物质。

真空度不够,会影响异味物质的挥发;而蒸汽用量不足,则无法充分带走异味物质。

精炼脱臭岗位操作作业指导书

精炼脱臭岗位操作作业指导书1、目的本作业指导书用于指导精炼脱臭岗位的操作,规范脱臭操作工作业内容,操作程序。

2、范围适用于精炼脱臭工段操作工。

3、职责确保产品质量合格,保证生产正常进行。

4、作业内容4.1、开机前准备工作:水、电、压缩气(蒸汽)的检查与供给,调整管道、阀门,做好进油准备。

4.2、蒸汽管路冷凝水的排放,检查本工序阀门、管道是否处于待生产状态,开启冷冻系统,冷冻水温度保持5℃,依次启动真空系统蒸汽喷射泵一、二级,启动脱臭水环真空泵V316,真空度200—400Pa。

4.3、在PLC上设定本工序工艺参数,开启脂肪酸预热系统。

4.4、启动导热油循环系统,导热油开始升温,设定温度250℃--270℃。

4.5、导热油升温到200℃开始自析气器T301通过屏蔽泵T302进油,入脱臭塔T309。

待T309底层液位到50%时脱臭系统小循环升温(经脱臭泵P310在螺旋板式换热器E308中与导热油换热后直接直接进入T309)。

中和工序排空,脱色工序自循环。

4.6、油温升至100℃时开启T309每层直接蒸汽,压力控制0.8Bar左右。

同时开启脂肪酸泵P311,脂肪酸循环(流量控制15M3/H)。

捕集后的脂肪酸经暂存罐T314,由P311泵入板式换热器E315冷却至45℃左右进行捕集循环。

4.7、当T309底层油温升至250℃后继续循环1小时,品控取样化验,油符合内控指标后出油,中和与脱色工序恢复连续生产状态。

4.8、T310出油经板式换热器E303与E304出来油换热,油温从250℃降至210℃,然后经过E304与T301来油换热,油温从210℃降至160℃左右,再经过E305与进脱色工序油换热,油温由160℃降至120℃左右,再经E306与毛油换热,油温由120℃降至90℃左右。

最后,经过板式冷却器E307冷却到40℃以下,再通过抛光过滤机F312/313过滤后送至成品油罐储存。

5、支持性文件:生产管理中心精炼工艺流程作业指导书6、附件6.1、领料单6.2、移库单6.3、脱臭工序巡查记录表6.4、设备维修保养记录表6.5、交接班记录表。

大豆油精炼设备工艺及要点

大豆油精炼设备工艺及要点大豆油是一种常用的食用油,其含有丰富的植物油脂,具有多种功能和营养价值。

为了提高大豆油的质量和稳定性,需要对其进行精炼处理。

下面将介绍大豆油精炼设备的工艺及要点。

1.溶剂提取工艺大豆油精炼的第一步是进行溶剂提取。

这个过程主要是利用有机溶剂,如正己烷,从大豆中提取油脂。

大豆经过清理、破碎、烘烤、脱壳等工序后,进入溶剂提取器中。

提取后得到的油料混合物称为“浸膏”。

溶剂提取设备的关键是提取器的设计,包括提取器的结构、体积、速度和温度等因素。

合理设计提取器可提高油脂的提取率和提取效果。

2.脱溶剂工艺脱溶剂是将浸膏中的有机溶剂脱除的过程。

这个过程主要用到脱溶剂器,通过加热和蒸发的方式将溶剂从浸膏中蒸发掉。

脱溶剂的关键是控制温度和时间,以及控制蒸发器的排气速度,避免产生溶剂气体的泄漏。

3.脱酸工艺大豆油中含有一定量的游离脂肪酸,这些脂肪酸会影响油脂的口感和质量。

因此,需要将游离脂肪酸脱去。

脱酸是通过碱的中和作用来实现的。

在脱酸过程中,将热稀碱溶液加入油中,并通过搅拌和静置使其反应,形成肥皂。

然后,用水洗涤油脂,将其中的肥皂和游离碱洗去,最后获得低酸值的油脂。

脱酸设备的要点在于控制碱水的浓度和用量,以及合理的搅拌和静置时间。

4.脱胶工艺大豆油中含有一定量的磷脂,这些磷脂会影响油脂的稳定性和透明度。

因此,需要将磷脂脱去。

脱胶是通过高温加热和加压处理来实现的。

脱胶的关键是控制温度和脱胶时间,以及合理选择脱胶剂,如活性白土。

此外,还可通过添加酸来提高脱胶效果。

5.脱臭工艺大豆油中含有一定量的气味物质,如酸、醛、酮等。

为了提高油脂的口感和质量,需要将气味物质脱去。

脱臭是通过蒸汽蒸馏和吹剂脱臭两种方法来实现的。

其中,蒸汽蒸馏是利用水蒸汽将气味物质蒸发掉,吹剂脱臭是利用惰性气体(如氮气)将气味物质吹走。

脱臭设备的关键在于控制蒸馏温度和物料的层高,以及控制吹剂和物料的接触时间。

以上是大豆油精炼设备的工艺及要点。

油脂精炼系统的节能降耗措施(1)

油脂精炼系统的节能降耗措施许力群(黑龙江省三江食品公司 佳木斯 154007) 精炼率、蒸气耗量是油脂精炼的重要指标,节约蒸气的重点是处理好脱臭系统的热交换和真空发生系统,如果热利用合理,每吨油可节省100kg 蒸气。

本文在此仅就油脂精炼过程中热能的消耗及节约热能的措施作出陈述,以促进节能降耗工作的开展。

为了降低油脂精炼真空发生系统的热能消耗,可采取以下几项措施。

1 降低冷却水温度四级蒸气喷射真空泵一般由4级蒸气喷射器和3级冷凝器组成。

前两级蒸气喷射器通常称为增压器,相互串联,其排出口与第1级冷凝器相连,并在这级冷凝器中对大部分吸入气体和增压器的蒸气进行冷凝,以减少后级蒸气喷射器的负荷。

增压器的作用是压缩从脱臭塔中抽出的蒸气至一定的压力,并在此压力时在冷凝器中用冷却水将蒸气冷凝下来。

冷凝器的温度越低,与此温度相平衡的蒸气压力越低。

而根据蒸气喷射真空泵压缩比的定义,当吸入压力一定时,排出蒸气的压力越低,增压器的压缩比越小,单位时间内工作蒸气的耗用量就相应减少。

因此,降低冷凝器冷却水进口温度,保持冷凝器较低的温度,对降低蒸气喷射真空泵蒸气消耗是非常重要的。

由二级增压器的蒸气流量与冷凝器进口水温的关系可以计算出,当冷却水进口温度由32.2℃降至26.7℃时,可以减少约33%的蒸气耗用量。

为降低冷却水进口温度,可采用深井水,但深井水的一次性使用后排放是不经济也是不允许的。

所以,油厂都设置冷却水塔对冷却水循环使用,但冷却水温度受环境温度影响甚大。

夏季时,冷却水温上升,为保证吸入压力,蒸气耗用量将增加,有时甚至无法达到工艺要求的吸入压力,以致脱臭成品油的质量下降。

为保证在夏季时冷凝器仍有较低温度,可采取增大循环水池容量、增大冷却水塔生产量并加大冷却水用量等措施。

2 根据冷却水温度变化自动调整蒸气用量通常蒸气喷射真空泵冷却水进口温度的设计值为25~30℃,生产中大部分使用经冷却水塔降温后的循环用水。

由于地域和季节的原因,使得冷却水温度有很大波动,而据前所述,蒸气喷射真空泵的必需蒸气耗用量是随冷却水温度而变化的。

浸出油厂浸出毛油的精炼程序

浸出油厂浸出毛油的精炼程序

一、浸出毛油中含有杂质,并残留少量溶剂,供作食用,必须进行精炼,使其符合质量标准。

大豆、棉籽、菜籽、花生、葵花等浸出毛油的精炼(碱炼、水化等)可按机榨油脂精炼工艺、操作规程执行外,并增加真空脱臭,除去浸出油中残留溶剂和异味,提高油脂质量。

二、真空脱臭的设备有:间歇真空脱臭罐,连续真空脱臭罐,真空泵(蒸汽喷射泵、机械真空泵、水喷射泵等),大气冷凝器,汽液分离器,热交换器,油泵等。

三、真空脱臭的工艺技术要求:

1.间歇脱臭罐每罐装油量为罐总容积的60%。

2.脱臭温度保持在140℃以上,真空度保持在700毫米汞

柱以上。

3.间歇脱臭时间要4小时以上,(以油温达到140℃,真空度达到700毫米汞柱时算起),直接蒸汽用过热蒸汽。

4.脱臭油中溶剂含量不得超过50毫米/公斤。

植物油脂精炼脱臭工艺真空系统的改进

直接喷淋低温冷凝水 , 达到冷凝高温蒸汽的 目的 , 从而建立每个

喷射泵 的压缩 比, 并逐渐升 到常压 , 满足一定 的冷凝效果 , 构建 合理 的压缩 比( 一般不超过 1 ) 2 是蒸汽喷射泵高效 运行 的关键 。

2真 空度 的影 响 因素 .

真空环境下。 在实际生产中 , 连续的高温天气容易造成开式冷却 水塔降温困难 , 真空系统真空度降低 , 导致产量下降 。认真分析 影响脱臭工段真空系统真空度的因素并加 以解决 ,对提高产品

质 量 和 产 量 有着 重大 的意 义 。

1 . 真空系统 的组成及工作原 理 北 海粮油 6 0 d物理精 炼工 段真空 系统 由两 个 中间冷 凝 0t / 器 与三级蒸汽喷射真空泵 以及一台真空水环泵所组成 。蒸汽喷 射真空泵 内设有拉瓦尔喷嘴 , 汽经分汽包流 向各个 喷射器 , 蒸 管 道 中流速约为几十米 , 当蒸汽通过喷射器 中的拉瓦尔喷嘴时 , 汽

植物油脂精炼脱臭 工艺真 空 系统 的改进

王万祥 朱成志 张 博 潘立 霞

摘要 关键词 分析 植物油脂物理精 炼脱臭工艺在夏 季真 空系统 真空度 降低 的原 因, 结合 60/ 0t d物理精 炼工段现状 , 采取 改进措施 精炼生产 真空系统 改进

B

取 得 了预 期 效 果 。

升 高对真 空系 统 的影 响主要 表现

为以下两方面。

( ) 冷 凝 效 果 的 影 响 1对

在 正常生产 的情 况下 , 一级冷 凝器要求下水 的温度在 3 ℃以下 , 7

正常工 况一级 冷凝 器上水 温度 比

下水温度低 5 ℃,二级冷凝 器的下 水温度要在 4 q以下 , 5c 正常工况时 上水温度 比下水温度低 1o。 1 在夏 C

菜籽油生产线低消耗蒸汽真空系统技术实施方案(二)

菜籽油生产线低消耗蒸汽真空系统技术实施方案一、实施背景随着全球能源结构的转变和环保意识的提高,降低生产过程中的能源消耗和减少环境污染已成为企业可持续发展的关键。

菜籽油生产线作为农业加工的重要环节,其高能耗、高污染的特点备受关注。

据统计,菜籽油生产过程中的蒸汽消耗占据整个生产成本的30%以上,且排放的蒸汽废气对环境造成一定压力。

因此,从产业结构改革的角度出发,对菜籽油生产线进行低消耗蒸汽真空系统技术改造势在必行。

二、工作原理低消耗蒸汽真空系统技术是一种结合了热力学、机械工程和自动控制等多学科的综合性技术。

其工作原理主要是通过优化热力循环系统,提高蒸汽和真空度的利用效率,降低能源消耗。

二、工作原理低消耗蒸汽真空系统技术结合了热力学、机械工程和自动控制等多学科知识,通过优化热力系统、完善自动控制策略,实现能源的高效利用和排放的减少。

具体来说,该技术包括以下几个关键部分:1.蒸汽预热器:利用蒸汽的潜热,对原料进行预加热,减少热能损失。

2.真空泵:通过降低系统内的压力,使物料在较低温度下就能实现汽化,从而减少热量需求。

主要工作原理如下:3.热力学优化:对菜籽油的提炼、过滤、蒸馏等环节进行热力学优化,合理利用热能,减少能源浪费。

4.能量回收装置:将系统中释放的余热和余压进行回收,用于预热原料或产生蒸汽,提高能源利用效率。

5.自动控制系统:实时监控系统的运行状态,根据实际需求调整各部分的运行参数,确保系统的稳定、高效运行。

三、实施计划步骤1.现场调研:对现有菜籽油生产线进行详细了解,包括工艺流程、设备配置、能源消耗等。

2.机械工程改进:针对现有设备的结构进行改进,提高设备效率,减少摩擦和热损失。

3.系统设计:根据现场调研结果,设计低消耗蒸汽真空系统的具体方案,包括设备选型、布局、控制系统等。

4.设备采购与安装:按照设计方案采购相关设备和材料,并完成设备的安装和调试。

5.自动控制:通过自动化仪表和控制系统,实时监测和控制各工艺环节的温度、压力等参数,确保生产过程的稳定和能源的合理分配。

油脂脱臭工艺的有关技术参数的介绍

油脂脱臭工艺的有关技术参数的介绍

油脂脱臭工艺是指将油脂中挥发性有机物挥发出去,使油脂中的

有害物质或使油脂具有较好的质量变得清洁的工艺。

一般来说,将油

脂加热到一定的温度,通过一定的抽气系统以抽出油脂中的气体,将

温度恒定在常温,滤过比较细小的网格,最后去除多余的热量,就可

以脱臭。

一般来说,油脂脱臭的温度可以是大于等于70℃的低温脱臭,也可以是大于等于200℃的高温脱臭。

在低温脱臭过程中,使用74℃~80℃的温度,抽真空度在18~30千帕左右,脱臭时间为20~30分钟;而高温脱臭中,使用200~250℃的温度,同时配合真空度可达30 ~

80千帕,脱臭时间为8~20分钟。

油脂脱臭工艺中,还应根据油脂的种类,采用不同方法进行回复

清洗,以确保油脂通过脱臭后形成适当的分子量且不致凝结。

使用有

机溶剂回洗的方案,通常情况下,步骤中包括加热、搅拌、冷却等操作,溶剂回洗的温度介于20-50℃之间,以及使用对流热交换器进行热能回收。

食用油精炼设备脱臭温度、真空度、时间及蒸汽用量的控制

食用油精炼设备脱臭温度、真空度、时间及蒸汽用量的控制食用油精炼设备脱臭温度、真空度、时间及蒸汽用量的控制油脂的脱臭是根据在同等条件下臭味组分和甘油三酸酯挥发性的不同,在高温高真空条件下,利用水蒸汽蒸馏来脱除油脂中臭味组分的过程。

根据其原理,升高温度、提高真空度、增加水蒸气的用量和延长脱臭时间都有助于脱臭的进行,是提高脱臭效果的有效手段。

但在实际操作时必须考虑这些条件之间的协调及综合成本等问题。

(1)食用油精炼设备脱臭温度的控制:高温有助于去除气味,且缩短时间。

有试验表明,在脱臭温度范围内每升高17°C,可以使脱臭时间缩短一半。

但过高的温度会使部分油脂产生水解或热聚合反应,从而降低油脂的营养价值和氧化稳定性。

但温度过低达不到脱臭的目的,且脱臭后油脂的烟点较低。

一般脱臭温度可控制在230~250°C,脱臭时的高温可通过导热炉加热导热油产生。

在高温下,可同时破坏油脂中的热敏性色素,起到热脱色作用。

试验证明,一般可降低黄3~6,红0.8~1.0。

值得注意的是:脱臭结束后,油脂必须在真空条件下冷却到70°C 以下,才能破真空精滤。

否则会使油脂过氧化值增加,油色会因氧化而发红。

(2)食用油精炼设备脱臭残压的控制:根据脱臭原理,直接蒸汽喷入量与压强成正比。

高真空可以减少直接蒸汽用量,降低油脂水解损失,降低蒸馏分压,有利于臭味组分和游离脂肪酸的挥发。

目前,油脂脱臭时的绝对压力一般在600~133Pa。

兴博粮油如采用间歇式脱臭生产高烹油时控制残压为600Pa,连续精炼和色拉油脱臭的绝对压力为133Pa。

对一个具体的脱臭系统来说,如采用多级蒸汽喷射泵,其真空度和抽气速率大多不能灵活调节,这样要保持稳定的真空效果,维持工作蒸汽压力达到设计压力就十分重要;但如果蒸汽喷射泵运行的其他条件,如冷却水温度发生变化,则工作蒸汽压力也应作相应的调整。

如夏天水温高,工作蒸汽压力需相应提高;冬季水温低,适当降低蒸汽压力仍能满足脱臭所需的真空度和抽气量。

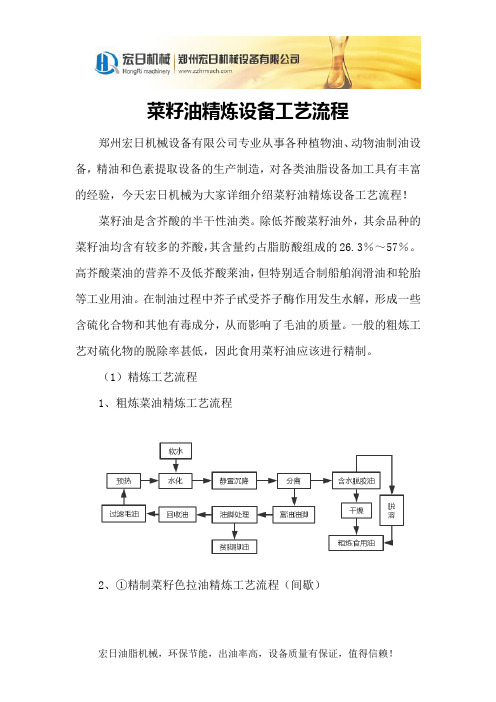

菜籽油精炼设备工艺流程

菜籽油精炼设备工艺流程郑州宏日机械设备有限公司专业从事各种植物油、动物油制油设备,精油和色素提取设备的生产制造,对各类油脂设备加工具有丰富的经验,今天宏日机械为大家详细介绍菜籽油精炼设备工艺流程!菜籽油是含芥酸的半干性油类。

除低芥酸菜籽油外,其余品种的菜籽油均含有较多的芥酸,其含量约占脂肪酸组成的26.3%~57%。

高芥酸菜油的营养不及低芥酸莱油,但特别适合制船舶润滑油和轮胎等工业用油。

在制油过程中芥子甙受芥子酶作用发生水解,形成一些含硫化合物和其他有毒成分,从而影响了毛油的质量。

一般的粗炼工艺对硫化物的脱除率甚低,因此食用菜籽油应该进行精制。

(1)精炼工艺流程1、粗炼菜油精炼工艺流程2、①精制菜籽色拉油精炼工艺流程(间歇)操作条件:碱炼操作温度初温30~35℃,终温60~65℃,碱液浓度16°Bé,超量碱添加量为油量的0.2%~0.25%,另加占油量0.5%的泡花碱(浓度为40°Bé),中和时间l h左右,沉降分离时间不小于6 h。

碱炼油洗涤温度 85~90℃,第一遍洗涤水为稀盐碱水(碱液浓度0.4%,添加油量0.4%的食盐),添加量为油量的15%。

以后再以热水洗涤数遍,洗涤至碱炼油含皂量不大于50 ppm。

脱色时先真空脱水30 min,温度90℃,操作绝对压力4.0kPa,然后添加活性白土脱色,白土添加量为油量的 2.5%~3%,脱色温度90~95 ℃,脱色时间 20 min,然后冷却至 70 ℃以下过滤。

脱色过滤油由一、二级蒸汽喷射泵形成的真空吸入脱臭罐加热至100℃,再开启第三级和第四级蒸汽喷射泵和大气冷凝器冷却水,脱臭温度不低于245℃,操作绝对压力260~650Pa,大气冷凝器水温控制在30℃左右,汽提直接蒸汽压力0.2MPa,通入量为8~16 kg/t·h,脱臭时间3~6 h,脱臭结束后及时冷却至 70℃再过滤。

②精制菜籽色拉油精炼流程(全连续)操作条件:过滤毛油含杂不大于0.2%,碱液浓度18~22°Bé,超量碱添加量为理论碱量的10%~25%,有时还先添加油量的0.05%~0.20%的磷酸(浓度为85%),脱皂温度70~82℃,洗涤温度95℃左右,软水添加量为油量的10%~20%。

植物油加工厂精炼操作规程

植物油加工厂精炼操作规程1、开车前准备1.1 检查毛油、碱、磷酸、白土等原辅材料储量是否能够满足生产要求。

1.2 检查各设备是否处于正常状态,润滑情况是否良好。

1.3 各管道系统是否畅阻,各阀门开启情况是否良好,有无跑、冒、滴、漏现象。

1.4 叶滤机滤网片是否清理干净,安全过滤器的滤袋是否清洗晾干。

1.5 脉冲除尘器布袋是否泄漏且清理干净。

1.6 配电盘供电及开关、指示灯是否正常。

1.7 毛油管道过滤器、软水过滤器是否清理干净,毛油暂储罐油脚是否放完。

1.8 锅炉房供蒸汽、软水、导热油是否正常。

1.9 碱液罐是否配好碱液,浓度是否在12°Beˊ~20°Beˊ(通常16°Beˊ)。

1.10 循环水池、凉水池水是否清理或更换,水量能否满足生产要求。

1.11 通知质检处测好毛油酸价,初步确定加碱量,做好投料运行准备。

2、准备投料运行2.1 通知锅炉房供汽,导热油开始升温。

2.2 按«脱臭塔操作规程»启动脱臭塔真空系统,首先使脱臭塔进入真空状态,真空度为-0.1MPa以上。

2.3 按«脱溶锅操作规程»启动脱溶锅真空系统,其真空度为-0.09~-0.1MPa。

2.4 按«脱色塔操作规程»启动脱色塔真空系统,其真空度为-0.09~-0.1MPa。

2.5 放空各蒸汽泡冷凝水,通少量蒸汽对加热器、脱臭塔、脱色塔、脱溶锅等进行预热,脱臭塔边夹层开导热油循环进行预热。

2.6 通知锅炉房启动软水泵,向软水罐、热水罐输水,同时热水罐通入蒸汽,水温控制在85℃~95℃。

2.7 往高位软水箱注入足量的软水。

2.8 按«分离机操作规程»分别依次启动自清式分离机、碟式分离机东、碟式分离机西,使离心机进入正常运转状态(注:分离机必须等第一台启动正常后才能启动另一台,避免电流过高产生跳闸等现象)。

2.9 分离机、脱臭塔、脱溶锅、脱色塔运行正常后班长通知本班成员进一步认真检查,做好投料运行准备。

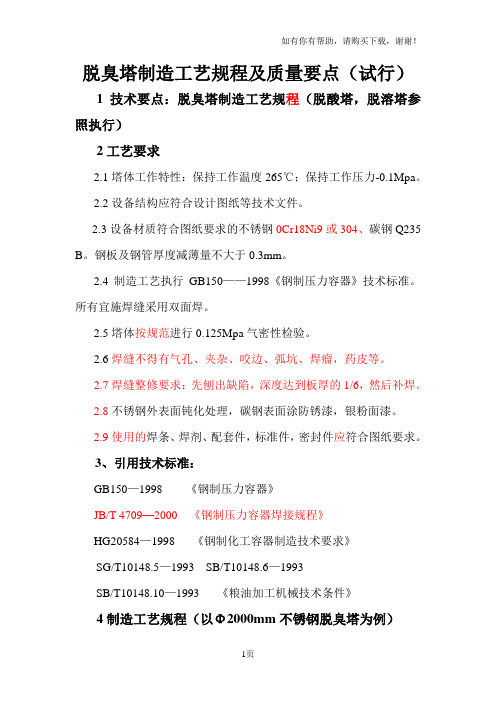

食用油脂精炼设备脱臭塔制造工艺规范

脱臭塔制造工艺规程及质量要点(试行)1技术要点:脱臭塔制造工艺规程(脱酸塔,脱溶塔参照执行)2工艺要求2.1塔体工作特性:保持工作温度265℃;保持工作压力-0.1Mpa。

2.2设备结构应符合设计图纸等技术文件。

2.3设备材质符合图纸要求的不锈钢0Cr18Ni9或304、碳钢Q235 B。

钢板及钢管厚度减薄量不大于0.3mm。

2.4制造工艺执行GB150——1998《钢制压力容器》技术标准。

所有宜施焊缝采用双面焊。

2.5塔体按规范进行0.125Mpa气密性检验。

2.6焊缝不得有气孔、夹杂、咬边、弧坑、焊瘤,药皮等。

2.7焊缝整修要求:先刨出缺陷,深度达到板厚的1/6,然后补焊。

2.8不锈钢外表面钝化处理,碳钢表面涂防锈漆,银粉面漆。

2.9使用的焊条、焊剂、配套件,标准件,密封件应符合图纸要求。

3、引用技术标准:GB150—1998 《钢制压力容器》JB/T 4709—2000 《钢制压力容器焊接规程》HG20584—1998 《钢制化工容器制造技术要求》SG/T10148.5—1993 SB/T10148.6—1993SB/T10148.10—1993 《粮油加工机械技术条件》4制造工艺规程(以Φ2000mm不锈钢脱臭塔为例)4.1封头的加工:,钢板拼接的焊缝之距不得小于100mm。

焊缝的走向应为径向或环向,封头钢板直径尺寸为:D =1.2Dg+2H2+δ(Dg为内径尺寸、H2为封头直边高度、δ为钢板厚度)拼接后的钢板要求平整,封头一般委托封头加工厂成形,由于协作加工厂工艺条件的差别,上述计算公式微作调整。

,如封头几何形状尺寸,孔口是否有母材或焊缝深度裂纹缺陷;以封头深度尺寸进行割边;(割边时注意形成焊缝坡口),准确测量封头外径周长尺寸,计算出封头内径尺寸。

α=周长/3.14-2δ(直接测量直径不够准确)。

4.2筒节的加工:,(筒节长度为钢板宽度)公式为:(α+δ)×3.14,成形后的筒节外径周长与封头周长允差不超5mm,(以直径Φ2000钢板厚度8mm 计),即筒体与封头搭接时单边错口量不许超过0.8mm。

关于脱臭及脱臭过程炼耗的讨论

影响脱臭及炼耗的因素

• • • 脱臭温度 增加温度会使臭味物质的蒸汽压迅速升高,有利于臭味物质的挥发。而且 提高温度还有利于过氧化物和类胡萝卜素的分解,有热脱色的作用。 温度过高也会产生不利的影响:会增加油脂的水解速度,生成的水解产物 被蒸馏出去,增加蒸馏的损耗;会使较多的生育酚、甾醇等不皂化物被挥 发,240℃以上有50%的生育酚被蒸馏出,280℃以上有70%被蒸馏出 去,不仅增加蒸馏损耗,而且由于天然抗氧化剂的损失,降低了油脂的氧 化稳定性;过高的温度还会产生热聚合,不仅降低油脂的品质,生成的聚 合物还有一定的毒性。 此外,油脂在高温条件下会发生一些副反应:酯交换作用;不饱和脂肪酸 的异构化,造成反式酸及共轭酸的生成。 一般我一车间控制的脱臭温度在245℃,便可以满足脱臭和热脱色的作用。 脱臭的真空度 为了防止油脂在高温的条件下氧化,脱臭操作都要求有较高的真空度,操 作的压力一般在3~5mba。真空度越高,所需的直接蒸汽量就越少,脱臭 所需的时间也就越少,同时还可以有效地避免油脂水解引起的蒸馏损耗。 但是真空度过高,所需的设备成本和操作成本都会增加。

难挥发的是脂肪酸和长碳链的烷烃。但是在常压下脱出这些臭味组

分仍是不可能的,常压下游离脂肪酸的沸点一般在300℃以上,在 这个温度下,油脂会发生氧化分解和热聚合,所以脱臭必须在高真 空的条件下进行。

ቤተ መጻሕፍቲ ባይዱ

脱臭的损耗

•

•

• •

待脱臭的油中一般臭味物质已经很少了,一般不超过油脂量的 0.1%~0.5%,但是实际上脱臭的损耗远远高于这个数据,这其 中包括蒸馏损耗和飞溅损耗。 蒸馏损耗 – 油脂中低分子醛、酮、不饱和碳氢化合物以及游离脂肪酸等蒸 馏引起的损耗。这一部分的损耗是我们希望除去的。当游离脂 肪酸的含量降到0.015~0.03%时,油脂的水解速度等于脂 肪酸的蒸馏速度。这一部分的损耗一般占脱臭总损耗的 20~30%。 – 油脂中部分的生育酚和甾醇等不皂化物的损耗,这一部分并不 是我们需要除去的,但是在脱臭的过程中是不可避免的。 飞溅损耗 直接蒸汽以一定的速度喷入油中,并通过油层表面时,蒸汽本身 的动能加上蒸汽在高真空状态下膨胀产生的动能,足以使相当数 量的油脂液滴冲出到脱臭塔的排气管内,而且排气管的截面积小 于脱臭器的截面积,使排气管内流速增加,包油脂液滴带到脱臭 器外。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

食用油精炼设备脱臭温度、真空度、时间及蒸汽用量的控制油脂的脱臭是根据在同等条件下臭味组分和甘油三酸酯挥发性

的不同,在高温高真空条件下,利用水蒸汽蒸馏来脱除油脂中臭味组

分的过程。

根据其原理,升高温度、提高真空度、增加水蒸气的用量和延长脱臭时间都有助于脱臭的进行,是提高脱臭效果的有效手段。

但在实际操作时必须考虑这些条件之间的协调及综合成本等问题。

(1)食用油精炼设备脱臭温度的控制:高温有助于去除气味,且缩短时间。

有试验表明,在脱臭温度范围内每升高17°C,可以使脱臭时间缩短一半。

但过高的温度会使部分油脂产生水解或热聚合反应,从而降低油脂的营养价值和氧化稳定性。

但温度过低达不到脱臭的目的,且脱臭后油脂的烟点较低。

一般脱臭温度可控制在230~250°C,脱臭时的高温可通过导热炉加热导热油产生。

在高温下,可同时破坏油脂中的热敏性色素,起到热脱色作用。

试验证明,一般可降低黄3~6,红0.8~1.0。

值得注意的是:脱臭结束后,油脂必须在真空条件下冷却到70°C 以下,才能破真空精滤。

否则会使油脂过氧化值增加,油色会因氧化而发红。

(2)食用油精炼设备脱臭残压的控制:根据脱臭原理,直接蒸汽喷入量与压强成正比。

高真空可以减少直接蒸汽用量,降低油脂水解损失,降低蒸馏分压,有利于臭味组分和游离脂肪酸的挥发。

目前,油脂脱臭时的绝对压力一般在600~133Pa。

兴博粮油如采用间歇式脱臭生产高烹油时控制残压为600Pa,连续精炼和色拉油脱臭的绝对压力为

133Pa。

对一个具体的脱臭系统来说,如采用多级蒸汽喷射泵,其真空度和抽气速率大多不能灵活调节,这样要保持稳定的真空效果,维持

工作蒸汽压力达到设计压力就十分重要;但如果蒸汽喷射泵运行的其他条件,如冷却水温度发生变化,则工作蒸汽压力也应作相应的调整。

如夏天水温高,工作蒸汽压力需相应提高;冬季水温低,适当降低蒸汽压力仍能满足脱臭所需的真空度和抽气量。

这样既可以减少工作蒸汽的用量,同时也能维持稳定的工作效果。

(3)食用油精炼设备直接(汽提)蒸汽用量的控制:汽提蒸汽在脱臭时作为携带剂,以除去油脂中的易挥发组分。

因此,单位时间内喷入的直接蒸汽量越多, 蒸汽流速就越高, 就越有利于油脂中臭味组分

的脱除。

但过量的蒸汽能引起中性油被携带出来并雾化, 造成油脂精炼损失加大。

在生产中, 对于间歇式脱臭, 通常合理的蒸汽喷入量一般控制在油量的 5%~8%; 板式脱臭塔蒸汽喷入量为油重的 1.5%~3%; 填料式脱臭塔蒸汽喷入量为油重的 0.5%~1.5%。

(4) 食用油精炼设备脱臭时间的控制: 脱臭时间与蒸汽喷入量有关。

一般蒸汽喷入量多, 脱臭时间可短些。

适当延长脱臭时间, 有利于臭味物质和热敏性色素的脱除, 但脱臭时间过长, 会产生高温下的油脂热聚合, 导致油脂产生焦糊味。

因此, 在保证脱臭效果的前提下, 间歇式脱臭时间一般控制在 4h 左右, 半连续式、连续式脱臭时间控制在 25~100min。