MTO烯烃下游产品方案

60 万吨年MTO(煤制烯烃)分厂设计

第1 章总论1.1 项目概况本项目为60 万吨/年MTO(煤制烯烃)分厂设计,原料采用煤化工企业总厂生产的甲醇,借助类似催化裂化装置的流化床反应形式,生产以乙烯、丙烯为主的低碳烯烃。

在反应温度500~550摄氏度,压力为0.1~0.15MPa,催化剂P-ZSM-5条件下,甲醇转化率为100%,C2-C4烯烃的选择性高达86%。

工艺流程简单、可靠、投资少、能耗低、对进料组成变化适应性强。

1.2 设计依据国家相关的法律法规要求可行性研究报告以及设计计划任务现有的MTO工艺技术以及化工工程设计相关规定1.3 工艺特点MTO工艺采用优点很多的流化床反应器。

部分待生催化剂经过用空气烧焦的连续再生,可以保持催化剂活性和产品组成不听。

工业规模生产的催化剂已经通过示范试验,选择性、长期稳定性和抗磨性都符合要求。

流化床反应器还具有调节操作条件和较好回收反应热的灵活性。

这种反应器早已广泛用于炼油厂的催化裂化装置特别是催化剂再生。

反应器的操作条件可以根据目的产品的需要进行调节。

压力通常决定于机械设计的考虑,较低的甲醇分压有利于得到较高的轻烯烃特别是乙烯的选择性。

因此,采用粗甲醇(通常可以含有20%左右水)作原料,可以得到某些产率优势。

温度是一个重要的控制参数,较高的温度有利于得到较高的乙烯收率。

MTO工艺提供一种把具有低成本优势的原料(天然气或煤)转化为高附加值低级烃乙烯和丙烯产品的途径。

甲醇制烯烃工艺的主要产品是乙烯(C2H4)、丙烯(C3H6),传统上乙烯和丙烯的来源主要是石油烃类蒸汽裂解,其原料主要是石脑油。

随着煤经合成气生产甲醇的技术日臻成熟,甲醇是低附加值的化工产品,另外受金融风暴的影响,国际甲醇价格下跌,开发甲醇下游产品使煤经由甲醇制取低碳烯烃成为备受关注的一条生产路线1.4 产品方案本项目主要产品为乙烯(C2H4)、丙烯(C3H6),并副产一定量丁烯(C4H8),以及C5+区地处交通便利位置,有较好的市场前景。

国内甲醇制烯烃MTO市场趋势分析-2017

国内甲醇制烯烃MTO市场趋势分析2017.4广义的MTO,指的是经由甲醇路线制取烯烃的一种工艺。

近年来,我国上马大量非原油路线的烯烃装置,例如MTO装置,为烯烃市场多元化结构做出了贡献。

随着技术的进步,更多的煤制一体化装置出现,甲醇在这一产业中成为重要的中间体,而MTO产业的发展,则面临越来越多的困难。

现状:我国已经建成24套甲醇制烯烃装置2010年9月,世界第一套以煤为原料,经由甲醇制取烯烃的装置在内蒙古包头市试车成功。

这套神华集团承担的国家煤制烯烃示范化项目,正式开启了煤制烯烃的元年。

也正是这套装置,让国人第一次认识到煤经由甲醇,还可以生产乙烯、丙烯等烯烃产品。

截至2017年1月,我国已经建成、投产甲醇制烯烃装置24套,总产能1079万吨/年,理论上消耗甲醇2910万吨/年。

这其中,完全或部分自产甲醇的装置有13套,甲醇产能为1900万吨/年。

这些自产甲醇的烯烃装置,通常称为CTO 装置,也就是煤制烯烃装置。

因原料为煤炭,产品为烯烃,甲醇对其而言只是中间体,所以甲醇价格的涨跌并不会对生产利润产生影响。

真正的外采型MTO装置,才是对甲醇市场产生影响的主力。

截至2017年1月,我国总计建成投产11套外采型MTO装置,产能475万吨/年。

其中,仅有中原乙烯20吨/年、神华榆林68万吨/年、中煤蒙大60万吨/年位于中西部地区,其余8套装置全部位于沿海地区。

上述装置理论上消耗甲醇1280万吨/年。

其中,沿海地区消耗甲醇880万吨/年。

这些外采型MTO装置的存在,使得东西部甲醇供需不均衡的传统格局加剧,并且促使我国甲醇市场逐步形成多个以甲醇制烯烃企业集结地为中心的区域性市场。

预计到2020年,我国规划和批准的甲醇制烯烃产能会达到2000万吨/年。

其中,完全外采型的甲醇制烯烃装置约占三分之一。

不过,近年来原油价格走低,甲醇由完全过剩产业变成了相对过剩产业,甲醇价格逐步走高,对我国甲醇制烯烃产业的发展产生了一定影响。

国内甲醇制烯烃(MTO)发展分析

特

低压反应

征

强放热

快速反应

分子筛催化的形状选择性效应

工

连续反应—再生的密相循环流化反应

艺

专用催化剂不仅具有优异的催化性能,也具有合适的物理 性能

特

乙烯/丙烯比例在适当的范围内可以调节

点

原料甲醇对碱性要求严格

采用不完全再生,再生催化剂具有一定碳含量

反应原料可以适当含水

青海大美600kta

Qinghai Damei

青海盐湖330kta

Yanhu (Qinghai)

青海矿业600kta

Qinghai Mining

甘肃平凉600kta Huahong huijin

陕西:

神华榆林 Shenhua(Yulin) 600kta 中煤榆林*2 Chinacoal(Yulin) 600kta*2 延长靖边 Yanchang Petroleum (Jingbian) 600kta1

项目

神华包头

中石化中原

神华宁煤 大唐多伦 宁波富德能源公司 惠生(南京)公司 延长靖边

中煤榆林

神华宁煤二期 宁夏宝丰 山东神达 陕西蒲城 浙江兴兴 山东阳煤恒通 神华榆林 中煤蒙大 神华新疆 中天合创 青海盐湖 常州富德 江苏斯尔邦 合计

甲醇规模(万吨)

180

60

167 167 180 80 180

180

167 180 100 180 180 80 180 180 180 180 100 100 240 3241

烯烃

60

20

47 46 66 29 60

60

47 60 33 67 66 29 60 60 67 68 33 33 80 1091

MTO技术工业化可行性分析[1]1

![MTO技术工业化可行性分析[1]1](https://img.taocdn.com/s3/m/1b287ec34afe04a1b071de91.png)

MTO技术工业化可行性分析乙烯、丙烯是重要的基础有机化工原料,目前均产自石油路线,由于石油资源紧缺,已经严重影响到下游的化工产业。

我国的煤炭资源相对丰富,保有储量超过1万亿t,利用丰富的煤炭替代石油是一条适合我国国情的化工产业持续发展道路,是国家能源安全的一个重大战略课题。

煤制烯烃技术是以煤炭为原料,经煤气化、合成气制甲醇、甲醇制烯烃等工艺过程代替过去只能以石油为原料的烯烃及下游产品的煤炭清洁利用技术。

甲醇制烯烃(Methanol To Olefin,MTO)是煤制烯烃工艺路线的核心技术,是将甲醇转化为乙烯、丙烯的工艺。

MTO工艺开辟了由煤炭或天然气生产基本有机化工原料的新工艺路线,是最有希望取代传统的以石脑油为原料制取烯烃的路线,也是实现煤化工向石油化工延伸发展的有效途径。

? ? 1 MTO技术的发展? ? 1.1 国外研发进展? ? 国际上一些着名的石油和化学公司如美孚(Mobil)、巴斯夫(BASF)、埃克森(Exxon)、环球油品(UOP)、海德鲁(Norsk Hydro)等都投入了大量的人力和资金来研究和开发MTO的技术,目前MTO技术已趋于成熟。

? ? 1.1.1 Mobil? ? Mobil提出了一种使用ZSM-5催化剂,在列管式反应器中进行甲醇转化制烯烃的工艺流程,并于1984年进行过9个月的中试试验,试验规模为100桶/d。

在工艺过程中,甲醇扩散到催化剂孔中进行反应,首先生成二甲醚,然后生成乙烯,反应继续进行,生成丙烯,丁烯和高级烯烃,也可生成二聚物和环状化合物,以碳选择性为基础,乙烯质量收率可达60%,烯烃总质量收率,可达80%,大体相当于采用常规石脑油/粗柴油管式炉裂解法收率的2倍,但催化剂的寿命尚不理想。

? ? 1.1.2 BASF? ? BASF采用沸石催化剂,1980年在德国路德维希港建立了一套消耗甲醇30t/d的中试装置。

其反应温度为300-450℃,压力为0.1-0.5MPa,用各种沸石做催化剂,初步试验结果是C2-C4烯烃的质量收率为50%-60%,收率低。

年产 60 万吨烯烃MTO 分厂-初步设计说明书

目 录年产 60 万吨烯烃MTO 分厂——初步设计说明书第一部分 正文第一章总说明1.1 项目概况 1 1.2 设计依据 1 1.3 工艺特点 1 1.4 产品方案1 1.5 主要物料规格及消耗2 1.6 主要危险品防护3 1.7 全厂综合经济技术指标3第二章总图及运输2.1 厂址概况5 2.1.1 地理位置及厂区概况 5 2.1.2 原料和市场6 2.1.3 自然条件6 2.1.4 基础设施及投资环境7 2.2 工厂总平面布置9 2.2.1. 设计依据和设计原则9 2.2.1.1 设计依据 9 2.2.1.2 设计原则 9 2.2.2 总平面布置方案9 2.2.2.1 总体布局 9 2.2.2.2 分区布置10 2.2.2.3 厂内道路及运输 12 2.2.2.4 绿化 12 2.2.3 安全设计 12 2.2.4 面积说明13 2.2.4.1 区域系数 13 2.2.4.2 各分区面积13第三章原料、辅助材料采购与基于波特五力分析的营销策略3.1 原料及辅助材料采购15 3.1.1.概述与原料、辅助材料介绍153.2 原料标准及行情153.2.1 原料标准153.2.2 陕西地区甲醇行情15 3.3.产品营销153.3.1 概述153.3.2 波特五力分析163.3.3 营销策略的制定17第四章工艺方案选择与工艺流程模拟4.1 工艺技术方案选择194.1.1 概述194.1.2 现有MTO/MTP 技术概况194.1.2.1 甲醇制烯烃技术194.1.2.2 分离技术224.1.3 工艺技术方案的选择和论证244.1.3.1 甲醇制烯烃工艺方案的选择244.1.3.2 分离方案选择254.1.3.3 引进技术及进口设备274.2 工艺流程设计274.3 全流程模拟与优化324.3.1 MTO 反应单元流程模拟334.3.2 烯烃分离单元流程模拟344.4 全厂物料及能量平衡384.4.1 物料衡算384.4.2 能量平衡40第五章换热网络与热集成5.1 概述415.2 冷热流股确定415.3 组合温焓图及组合曲线图绘制425.4.构建和优化换热网络435.5 过程物流换热网络的详细说明435.5.1.甲醇原料初步预热及汽化455.5.2 反应器出口产品气冷却455.5.3 急冷水冷却465.6 换热网络总结47第六章丙烯制冷系统6.1 概述486.1.1 丙烯系统功能简述486.1.2 丙烯系统构建步骤简述486.2 丙烯制冷系统中需要换热的流股汇总486.2.1 塔顶塔釜流股及其来源汇总496.2.2 中间换热流股汇总496.2.3 所有换热物流及换热要求汇总496.3 丙烯制冷系统循环方式的选定506.3.1 丙烯制冷原理概述506.3.2 级数的选择516.3.3 各温位等级的选择516.3.4 丙烯制冷循环系统示意526.4.各蒸发器中换热流股的确定52536.5.各冷却器中换热流股的确定6.6.丙烯制冷循环系统的模拟546.7 与三段压缩的比较546.8 与深冷的比较556.9 结论55 第七章设备设计与选型7.1 全厂设备概况及主要特点567.2 MTO 反应工段反应—再生系统设计说明567.2.1 概述567.2.2 MTO 反应机理及热力学参数567.2.3 反应器、再生器形式的选择577.2.4 反应器的结构587.2.5 反应—再生系统具体设计计算587.2.5.1 反应器、再生器的操作参数587.2.5.2 反应器、再生器结构尺寸设计结果597.2.5.3 反应器、再生器的机械设计结果60607.2.5.4 反应器、再生器内构件、附件、旋风分离系统设计结果7.2.5.5 再生器烧焦计算、物料平衡及能量平衡计算结果617.2.5.6 催化剂循环装置设计及两器压力平衡计算结果627.3 塔设备设计637.3.1 概述637.3.2 塔型选择及塔的结构尺寸计算647.3.3 塔板及附件设计647.3.3.1 塔盘机械结构设计647.3.3.2 塔板流体力学计算及校核657.3.4 塔的载荷计算677.3.5 塔的强度设计及稳定校核687.4 换热器设备设计687.4.1 概述697.4.2 设计条件697.4.3 设备选型697.4.4 传热面积校核697.4.5 循环流量校核697.4.6 设计结果汇总70 第八章车间布置8.1 设计依据和设计728.1.1 设计论据728.1.2 设计原则728.2 车间划分概述728.3 初步分离车间布置728.3.1 车间整体布置72年产 60 万吨烯烃MTO 分厂——初步设计说明书728.3.2 各类设备布置8.3.3 车间布置图73 第九章管道布置9.1 概述769.2 管道布置与设计原则769.2.1 管道布置769.2.2 管路敷设77779.2.3 管道与建构筑物、架空管道管架跨越铁路道路的最小垂直间距9.3.管道设计789.3.1 管子直径789.3.2 管壁厚度789.3.3 管材789.4 安全措施789.5 管道一览表78 第十章自动控制方案10.1 自控水平、方案及基本要求7910.2 仪表选型基本原则7910.3 单元设备自控方案7910.3.1 离心泵7910.3.2 换热器8010.3.3 压缩机8110.3.4 储罐8110.4 过程控制方案8110.4.1 反应工段8110.4.2 分离工段87 第十一章分析化验11.1 设计原则及采用标准9211.1.1 设计原则9211.1.2 设计中采用的标准9211.2 分析化验室的目的和任务9211.2.1 中心化验室的任务9211.2.2 车间化验室的任务9211.3 化验中心主要检测项目9211.3.1 原料检测9211.3.2 产品检测9211.3.3 环保监测9511.4 中心化验室主要仪器配备表9611.5 车间化验室97第十二章供热12.1 概述9812.2 设计标准与规范9812.3 需要低压蒸汽的换热设备9812.4.供热系统配套设施9912.4.1 安全阀、泄压阀9912.4.2 循环管9912.4.3 蒸汽母管9912.4.4 防噪声装置99第十三章给排水13.1 概述10013.2. 设计标准、规范10013.3. 给水系统10013.4. 厂区给水方案10113.5.排水系统101第十四章供电14.1 设计范围10314.2 设计标准、规范10314.3 设计原则10314.4 供电电源10314.5 供电方案选择10414.6 变电所设置10514.7 供电线路的设计10514.8 防雷、接地、防静电措施10514.9 电气设备106第十五章电信工程15.1 设计范围10715.2 设计依据10715.3 电信方案107第十六章土建16.1 设计依据10916.2 建筑设计范围10916.3 厂区地理情况10916.3.1 气候特点10916.3.2 地理条件与地质灾害10916.4 建筑与结构设计方案10916.4.1 设计原则10916.4.2 设计方案110第十七章罐区17.1 编制依据11217.2 罐区概况11217.3 储罐设计11217.4 罐区建造与施工11517.5 罐区安全115第十八章消防18.1 危险物质概述11618.2.主要危险性物质性质列表11818.3 事故发生的可能性及危险性分析11818.3.1 危险性11818.3.2 燃烧爆炸分析11918.4 消防安全措施11918.4.1 设计规范11918.4.2 基础消防措施11918.4.3 厂区消防布置11918.5 消防系统12018.5.1 稳高压消防给水系统12018.5.2 中压系统和高压系统12018.5.3 消防管网布置12018.5.4 消防水炮和消火栓12018.5.5 消防站120第十九章维修19.1 维修体制概述12219.2 维修车间设计12219.3 维护检修12219.4 高危设备的安全检修要求123第二十章劳动安全与工业卫生20.1 设计依据12420.1.1 国家、地方政府和主管部门的有关规定12420.1.2 采用的主要规范、规程、标准和其他规定12420.2 生产过程中危险有害因素分析12420.2.1 潜在的危险性因素12420.2.2 危险有害因素的分析12820.3 安全防范措施12820.3.1 防火防爆措施12820.3.2 泄漏应急措施12920.3.3 防噪措施12920.3.4 其他防范措施13013020.4 消防与急救20.5 工业卫生131第二十一章环境保护21.1 厂址与环境现状13221.2 编制依据及采用标准13221.2.1 环境保护法律13221.2.2 环境质量标准13221.2.3 排放标准13221.3 主要污染源和主要污染物排放量13221.4 设计中采取的环保措施13421.4.1 建设期污染防治措施13421.4.2 运营期间污染防治13421.5 环境影响评价分析13621.6 绿化13621.7 环境保护投资概算137第二十二章采暖通风及空气调节22.1 设计依据13822.2 厂址所在地气候情况13822.3 设计参数13922.4 设计范围13922.5 设计方案13922.5.1 采暖13922.5.2 通风140第二十三章工厂组织与劳动定员23.1 企业文化14123.2 工厂组织14123.3 经营管理14123.3.1 技术管理14123.3.2 人力资源管理14223.3.3 物流管理14223.3.4 信息管理14223.3.5 安全与环保管理14223.4 劳动定员14223.4.1 定员原则14223.4.2 生产班次14223.4.3 定员和工资143第二十四章节能24.1 节能措施145年产 60 万吨烯烃MTO 分厂——初步设计说明书第二部分附录附录1 各主要设备物料及能量衡算表146 附录2 设备选型一览表155 附录3MTO 反应-再生系统计算说明书166 附录4 乙烯精馏塔设计说明书190 附录5 乙烯精馏塔再沸器设计说明书218 附录6 重要管线一览表229年产 60 万吨烯烃MTO 分厂——初步设计说明书1第一章 总说明• 项目概况本项目为一座大型煤化工综合企业设计一座年产 60 万吨烯烃(30 万吨/年乙烯,30 万吨/年丙烯)的分厂。

甲醇制烯烃MTO和MTP工艺

表性的理论如下: 1. 1 氧 内 盐机理 该机理认为, 甲醇脱水后得到的二甲醚与固体

酸表面的质子酸作用形成二甲基氧 离子, 之后又 与另一个二甲醚反应生成三甲基氧 内 氧盐。 接 着, 脱质子形成与催化剂表面相聚合的二甲基氧 内 盐物种。 该物种或者经分子内的 Steven s 重排 形成甲乙醚, 或者是分子间甲基化形成乙基二甲基 氧 离子。 两者都通过 Β2消除反应生成乙烯, 详见 图 1。

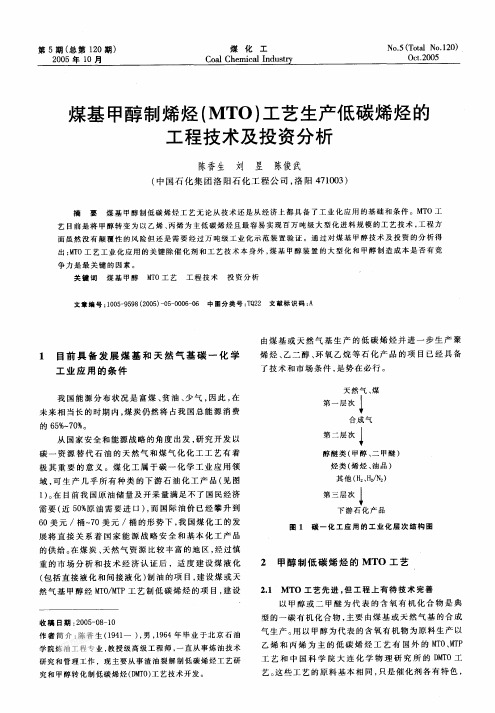

图 4 L u rgi 公司M T P 工艺流程示意图

由于采用固定床工艺, 催化剂需要再生。大约反 应 400~ 700 h 后使用氮气、空气混合物进行就地再 生。

L u rg i 的M T P 工艺, 其典型的产物分布为 (质

量分数) ;

C

o 2

为

1.

1%

:

C

= 2

为 1.

6%

;

C

o 3

为

1.

L u rgi 公司开发的固定床M T P 工艺流程如图 4 所示[8]。该工艺同样将甲醇首先脱水为二甲醚。然 后将甲醇、水、二甲醚的混合进入第一个M T P 反应 器, 同时还补充水蒸汽。反应在 400~ 450℃、0. 13~ 0. 16M Pa 下进行, 水蒸汽补充量为 0. 5~ 1. 0 kg kg 甲醇。 此时甲醇和二甲醚的转化率为 99% 以上, 丙 烯为烃类中的主要产物。为获得最大的丙烯收率, 还 附加了第二和第三M T P 反应器。 反应出口物料经 冷却, 并将气体、有机液体和水分离。 其中气体先经 压缩, 并通过常用方法将痕量水、CO 2 和二甲醚分 离。 然后, 清洁气体进一步加工得到纯度大于 97% 的化学级丙烯。 不同烯烃含量的物料返至合成回路 作为附加的丙烯来源。为避免惰性物料的累积, 需将 少量轻烃和 C4 C5 馏分适当放空。 汽油也是本工艺 的副产物, 水可作为工艺发生蒸汽, 而过量水则可在 作专用处理后供农业生产用。

MTO烯烃下游产品方案

MTO烯烃下游产品利用方案探讨第四届煤制烯烃技术经济研讨会 二0一二年十一月 十六日为规范煤化工项目健康有序发展,“十一五” 期间国家发改委规划了五类煤化工示范项 目,这些项目都取得了不同程度的进展。

自从采用DMTO技术建设的180万吨/年甲 醇制烯烃项目成功运营以来,甲醇制烯烃 类项目成为目前煤化工最热门的项目。

据有关报道,建成和在建的MTO项目共计14 套装置: DICP/LPEC技术:建成1套,在建10套。

SINOPEC技术:建成1套,在建1套。

UOP技术:在建1套。

烯烃总产能700多万吨/年。

规划拟建的项目有30多套,总烯烃产能预计2000 万吨/年。

可能吗?前景如何,值得高度关注! 烯烃下游产品的深加工,高附加值利用越来越受 到重视。

MTO下游产品聚乙烯、环氧乙烷/乙二醇、 苯乙烯/聚苯乙烯、聚氯乙烯 、醋酸乙烯、乙丙橡胶、EVA 树脂等。

聚丙烯、环氧丙烷/丙二醇、 聚醚多元醇、苯酚丙酮、丁 辛醇、丙烯酸及酯、乙丙橡 胶、异丙醇、丙烯腈、丙烯 酰胺等。

乙烯、丙烯、丁烯-1、甲乙酮 、2-丙基庚醇等。

乙烯甲醇MTO丙烯碳四目1录乙烯下游产品2丙烯下游产品3C4综合利用1乙烯下游产品2丙烯下游产品3C4综合利用乙烯下游产品乙烯下游主要产品– 大宗产品 • 聚乙烯 HDPE LDPE LLDPE • 乙二醇 • 苯乙烯 • 聚氯乙烯 – 精细产品 • 醋酸乙烯 • 乙丙橡胶 • ****乙烯下游主要产品• 聚乙烯 是乙烯的主要消费用途。

主要用于电线/ 缆绝缘层、薄膜、管材、板材、注塑成型 制品、涂布和涂层等。

不同密度、不同分子量聚乙烯的性能差异 主要表现在其物理、机械、热、电和化学 性能方面。

乙烯下游主要产品• 环氧乙烷 主要通过乙烯直接氧化法生产,也可通过 氯乙醇法生产。

环氧乙烷是重要的有机化工原料,可用 于生产乙二醇和精细化工产品。

乙烯下游主要产品• 乙二醇 主要用于生产合成树脂PET,纤维级PET 即涤纶纤维,瓶片级PET用于制作矿泉水瓶 等。

国内外MTO、MTP技术进展

(2)中科院大连化物所MTO技术大连化物所20世纪80年代研究开发了MTO固定床反应器和ZSM-5及其改性催化剂,90年代开发了流化床和小孔径SAPO-34分子筛催化剂。

1993年大连化物所完成固定床(1t甲醇/d)中试,采用改性ZSM-5系列催化剂;1995年在上海青浦化工厂完成SDTO流化床中试,并通过鉴定。

甲醇进料60-100kg/d,甲醇转化率100%;采用SAPO-34系列催化剂,烯烃选择性可达84%-85%,1996年获科学技术进步奖。

至此由甲醇或二甲醚生产烯烃的MTO、SDTO技术中试工作已经完成。

21世纪初进一步开发成功微球催化剂DO123,该催化剂反应性能更优异,适于高线速度或大空速条件下操作,反应原料不需要稀释,既适用于二甲醚,也适用于甲醇原料,热稳定性好、耐磨损、易再生、价格便宜,烯烃(C2-C4)选择性高达89.68%,每吨烯烃耗甲醇2.567t。

MTO反应器反应温度为480-550℃,反应压力0.04-0.05MPa。

固定床中试采用两个反应器串联,第一步甲醇脱水生成二甲醚,第二步二甲醚转化为烯烃。

1991年以来,大连化物所MTO/SDTO技术已申请25项专利,拥有自主知识产权。

目前正在建设万吨级MTO工业试验装置,为大型工业化装置建设提供设计数据。

从MTO中试装置所取得数据比较,美国UOP和大连化物的技术水平相当,只是在催化剂的使用寿命上略有差异。

3 MTP技术概况德国鲁奇公司是世界上唯一开发成功MTP技术的公司,该公司还拥有大型甲醇(mega methanol)低压合成技术,日产5000t的大型甲醇装置于2004年6月在南美特里尼达投入生产,日产量达到5112t,另1套同样规模的甲醇装置于2005年3月在伊朗投入运行,大型甲醇技术与MTP技术两者结合,可以建设大型MTP工业装置。

(1)德国鲁奇公司于20世纪90年代开始研究甲醇制造烯烃技术,并与Sudchemie公司合作开发成功了改性ZSM-5分子筛催化剂,其甲醇转化率大于99%,对丙烯的选择性达到71%-75%。

UOP-MTO技术简介

UOP公司甲醇制烯烃MTO技术简介UOP公司(Universal Oil Product中文名为万国油品公司)是全球最大的石油技术提供商,拥有全套炼油技术的装置。

总部位于美国芝加哥,雇员3000多名,年销售额十几亿美元。

UOP公司主要业务是提供技术转让,出售工艺包,目前国内有190多套装置是从UOP公司购买的专利技术。

UOP公司与国内各大化工设计院如化四院、化六院等都有业务往来。

MTO技术是甲醇在催化剂作用下生成乙烯、丙烯及其它烯烃的技术。

该技术在十几年前开始发展,去年才成为热门技术。

目前UOP最大的一套MTO装置位于尼日利亚,以天然气为原料生产甲醇,规模240万吨/年,配套80万吨/年烯烃装置,最后生产聚烯烃。

该装置由新加坡一家公司投资建设,预计2007年开车。

UOP公司的一个合作伙伴Hydro公司是挪威最大的化肥供应商,也是欧洲主要的乙烯和丙烯供应商。

UOP公司和Hydro公司从1992年开始合作开发MTO技术,1995年在挪威建成一套示范装置,每天进料0.75t甲醇。

如欲深入了解MTO技术,可以到该厂参观该工业示范装置。

在国内,目前只有神华集团启动了MTO项目,以煤作原料生产甲醇,规模为180万吨/年,继而生产30万吨/年乙烯和30万吨/年丙烯,最后生产聚烯烃。

总投资约110亿元,预计2008年全部项目投产。

由于神华集团在国内首先采用了MTO技术,若渤化集团也采用该技术,风险会小很多。

采用MTO技术,关键问题是甲醇的成本。

若甲醇成本控制在125美元/吨,MTO工艺将很具竞争力,收益率可以达到20%。

中东地区天然气价格很便宜,一般在0.5美元/百万Btu,合大约1.8美分/m3。

由此生产的甲醇成本为70美元/吨,运到中国的成本为30美元/吨,其甲醇进口到中国具有很大的成本优势。

渤化集团如果从国内采购煤,采用煤气化技术生产甲醇,成本较高,可以考虑直接从中东进口甲醇以生产下游产品。

甲醇制烯烃(MTO)的生产技术现状及发展趋势

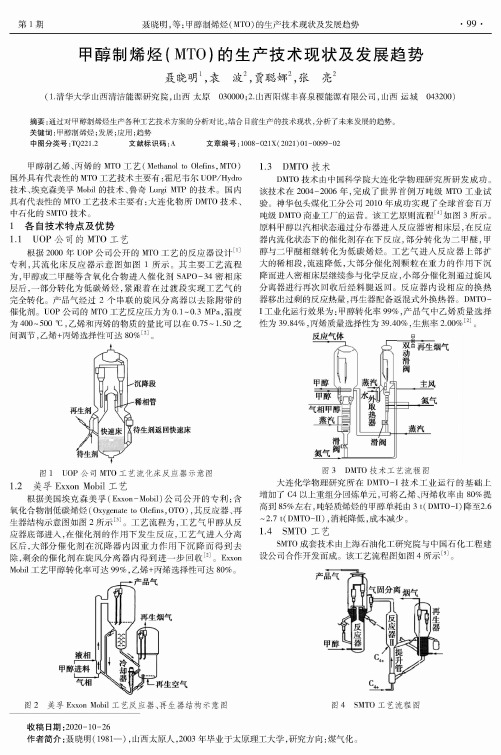

第"期聂晓明,等:甲醇制烯烃(MTO )的生产技术现状及发展趋势• 99 •氮气g 圍淖生烟气滑阀主风蒸汽图3 D M T O 技术工艺流程图大连化学物理研究所在D M T O -I 技术工业运行的基础上 加了 C 4以上重组分回 元,可将乙烯、丙烯收 80%提高到85%左右, 烯的 耗由3 t (D M T O -I )降至2.6~2.7 t (D M T O -II ),消耗 , 减少。

1.4 S M T O 工艺S M T O 技术由上海石油化工研究院与中国石化工程建设公司合作 。

该工艺流程图如图4所[5]。

1.3 D M T O 技术D M T O 技术 国科学院大连化学物理研究所研 。

技术在2004-2006年, 了 首例 级M T O 工业试 验。

神华包头煤化工分公司2010年 实现了 首套百万级D M T O 商业工厂的运营。

该工原则流程[4]如 3所。

原以汽 态通过分布器进人 密相床层,在内流化状态下的催化剂存在下 ,部分转化为二 ,甲与二 继转化为低碳烯烃。

工气进人 上部扩 大的稀,流 ,大部分催化 重力的作用下沉进人密相床层继续参与化学反应,小部分催化剂通过旋风 分离器进行 回收 回。

内设 的 t的 ,再生配备 。

D M T O -I 工业化运行 为: 化 99%,产气中乙烯质量选择性为39.84%,丙烯 性为39.40%,生焦率2)0%[2]。

甲醇制乙烯、丙烯的M T O 工艺(Methanol to Olefins ,M T O )国 代表性的M T O 工艺技术主要有:霍尼韦尔U O P /H y dro 技术、森美孚M o b i 的技术、鲁奇Lurgl M T P 的技术。

国内代表性的M T O 工艺技术主要有:大化物所D M T O 技术、 石化的S M T O 技术。

1各自技术特点及优势 1.1 UOP 公司的MTO工艺2000年U O P 公司公开的M T O 工艺的 设计[1],流化床 如图1所。

MTO装置烯烃分离工艺课程

MTO装置烯烃分离工艺课程1. 引言MTO(Methanol to Olefins)是一种将甲醇转化为烯烃的新型工艺,具有很大的潜力和广阔的应用前景。

MTO装置中的烯烃分离工艺是实现高纯度烯烃产品的重要环节。

本文档将介绍MTO装置中的烯烃分离工艺,包括工艺流程、设备配置以及关键操作参数等内容。

2. 工艺流程MTO装置烯烃分离工艺的基本流程如下:1.进料净化:首先,将原料甲醇经过净化处理,包括脱除杂质和水分等。

经过净化的甲醇进入下一步处理。

2.转化反应:在反应器中,经过适当的催化剂催化,甲醇发生变化,生成一系列烯烃化合物。

反应器中的温度、压力和催化剂的种类等参数会对反应产物的种类和产率产生重要影响。

3.分离步骤:烯烃与多孔分子筛分离剂相接触,通过吸附和解吸等过程将原油中的烯烃和杂质分离开来。

分离剂选择和操作条件对分离效果有重要影响。

4.产品收集:通过各种分离设备,将分离得到的纯度较高的烯烃产品收集起来。

产品的收集方式和设备配置因工艺规模的不同而有所差异。

3. 设备配置MTO装置中的烯烃分离工艺所涉及的设备包括以下几种:1.吸附塔:用于吸附和解吸过程,将烯烃从多孔分子筛分离剂上吸附和解吸,实现烯烃的分离。

2.脱附塔:用于从分离剂中脱附烯烃,将烯烃回收,同时再生分离剂以供下一周期使用。

3.冷凝器:用于将分离出的烯烃产品冷凝成液体,方便收集和储存。

4.分离设备:用于将收集到的液体烯烃产品与其他杂质进行分离,以获得高纯度的烯烃产品。

4. 关键操作参数MTO装置烯烃分离工艺中的关键操作参数包括:1.温度:反应器温度对反应产物分布和产率有重要影响。

较高的温度有助于增加烯烃的产率,但也会增加副反应的发生。

2.压力:反应器中的压力会影响反应平衡,进而影响烯烃的选择性和产率。

适宜的压力有助于提高烯烃产品的制取效果。

3.分离剂选择:不同的分离剂对烯烃和杂质的亲和性不同,会影响分离效果。

选择合适的分离剂是确保烯烃分离效果的关键。

煤基甲醇制烯烃(MTO)工艺生产低碳烯烃

MO T 工艺

‘。 。

。。 。

。。 。。 八八 。 , 八

八。 n

。八 。

八八 八

八。 。

八八 n。 八 。

八八 。

又发现 , 孔径在 0 4n . m左右的八元氧环小孔沸石 , 5 如

菱沸石、毛沸石、 沸石、 -, p-7Sp-4 T Z 5S o1, o3 等, K a a

由于孔径的限制, 只能吸附直链烃、 伯醇等, 不吸附带

试一步到百万吨级规模还是存在许多不确定的因素。

百万吨级装置的工艺包编制和工程设计一定要准确、 优化, 不宜用投人数十亿元资金的百万吨级工业化装 置来作工艺和催化剂性能的工业化验证试验 , 作工程 技术的开发和验证试验。因此 ,T 技术当前是处于 MO 即将工业化应用的阶段 , 是先进但在工业上尚不成熟 的技术, 需要经过工程技术开发阶段并在工业化示范

巍只 “0 “8 “0 “‘“0 。0 “0 0 02 0 0 0 蔽 飞 ・ ・ ・ ・ ・ ・ ・ 00 3 0 0 0 6 0 “ 0 0 0 . . . . 0 0 . 0 0

早期的 M O研究多以中孔沸石 ZM5为催化剂 , T S- 虽然 ZM5的水热稳定性好 , S- 但生成乙烯和丙烯 的选 择性差 , 乙烯加丙烯的选择性低于 2%。进一步研究 0

文章编号:0599 (05-500-6 中圈分类号:Q2 文献标识码: 10-5820)0-060 T2 A

由煤基或天然气基生产的低碳烯烃并进一步生产聚

1 目前具备发展煤基和天然气基碳一化学 工业应用的条件

我国能源分布状况是富煤 、 贫油 、 少气 , 因此 , 在

未来相当长的时期内, 煤炭仍然将 占我国总能源消费

艺。 这些工艺的原料基本相同, 只是催化剂各有特色,

MTO工艺简述

(一)、MTO装置工艺流程简述MTO装置由甲醇制烯烃单元、烯烃分离单元组成,其中甲醇制烯烃单元包括反应再生系统,取热系统,急冷、汽提系统;烯烃分离单元包括进料气压缩、酸性气体脱除和废碱液处理系统,进料气体和凝液干燥系统,气体再生部分,脱丙烷系统,脱甲烷系统,脱乙烷系统、乙炔加氢,乙烯精馏塔,丙烯精馏塔,脱丁烷塔,丙烯制冷系统。

(1)甲醇制烯烃1)进料汽化和产品急冷区进料汽化和产品急冷区由甲醇进料缓冲罐,进料闪蒸罐,洗涤水汽提塔,急冷塔,产品分离塔和产品/水汽提塔组成。

来自于罐区的甲醇经过与汽提后的水换热,在中间冷凝器中部汽化后进入进料闪蒸罐,然后进入汽化器汽化,并用蒸汽过热后送入MTO反应器。

反应器出口物料经冷却后送入急冷塔。

闪蒸罐底部少量含水物料进入氧化物汽提塔中。

一些残留的甲醇被汽提返回到进料闪蒸罐。

急冷塔用水直接冷却反应后物料,同时也除去反应产物中的杂质。

水是MTO 反应的产物之一,甲醇进料中的大部分氧转化为水。

MTO反应产物中会含有极少量的醋酸,冷凝后回流到急冷塔。

为了中和这些酸,在回流中注入少量的碱(氢氧化钠)。

为了控制回流中的固体含量,由急冷塔底抽出废水,送到界区外的水处理装置。

急冷塔顶的气相送入产品分离器中。

产品分离器顶部的烯烃产品送入烯烃回收单元,进行压缩,分馏和净化。

自产品分离器底部出来的物料送入水汽提塔,残留的轻烃被汽提出来,在中间冷凝器中与新鲜进料换热后回到产品分离器。

汽提后底部的净产品水与进料甲醇换热冷却到环境温度,被送到界区外再利用或处理。

洗涤水汽提塔底主要是纯水,送到轻烯烃回收单元以回收MTO生成气中未反应的甲醇。

水和回收的甲醇返回到氧化物汽提塔,在这里甲醇和一些被吸收的轻质物被汽提,送入进料闪蒸罐。

气体后的水返回氧化物汽提塔。

2)流化催化反应和再生区MTO的反应器是快速流化床型的催化裂化设计。

反应实际在反应器下部发生,此部分由进料分布器,催化剂流化床和出口提升器组成。

甲醇制烯烃工艺整理

大连物化所DMTO工艺

DMTO工艺流程图

中石化的SMTO工艺

SMTO工艺流程图

清华大学的FMTP工艺

FMTP工艺流程

惠生自立研发MTO烯烃分手手艺

MTO烯烃分手工艺流程图

300PE+300PP

浙江兴兴甲醇制烯烃(MTO)

D-MTO

690

计划筹建中

300PE+390PP

河南鹤壁甲醇制烯烃(MTO)

S-MTO

700

计划筹建中

350PE+350PP

山东神达甲醇制丙烯(MTP)

德国Lurgi

700

计划筹建中

PE+PP+phe-ac

Lurgi公司的MTP工艺

MTP工艺流程图

UOP/Hydro公司的MTO工艺

PE+EG+PP+PO

中电投鄂尔多斯煤制烯烃(MTO)

D-MTO

800

计划筹建中

400PE+400PP

神华宁煤甲醇制丙烯(MTP)

德国Lurgi

500

计划筹建中

500PP

中石化贵州煤制烯烃(MTO)

S-MTO

600

计划筹建中

300PE+300PP

中煤新疆伊利煤制烯烃(MTO)

D-MTO

600

计划筹建中

山西焦化甲醇制烯烃(MTO)

D-MTO

600

2014年投产

300PE+300PP

中煤榆林甲醇制烯烃(MTO)

D-MTO

600

2014年投产

300PE+300PP

神华新疆煤制烯烃(MTO)

甲醇制烯烃 流程控制

甲醇制烯烃流程控制下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!甲醇制烯烃流程控制。

甲醇制烯烃(MTO)技术是一种将甲醇转化为烯烃(主要为乙烯和丙烯)的化学工艺。

煤制烯烃(MTO)项目投资合作方案(模板及范文)

煤制烯烃(MTO)项⽬投资合作⽅案(模板及范⽂)煤制烯烃(MTO)项⽬投资合作⽅案投资合作⽅案参考模板,仅供参考摘要该煤制烯烃(MTO)项⽬计划总投资9972.07万元,其中:固定资产投资7243.08万元,占项⽬总投资的72.63%;流动资⾦2728.99万元,占项⽬总投资的27.37%。

达产年营业收⼊25116.00万元,总成本费⽤18991.03万元,税⾦及附加207.46万元,利润总额6124.97万元,利税总额7177.25万元,税后净利润4593.73万元,达产年纳税总额2583.52万元;达产年投资利润率61.42%,投资利税率71.97%,投资回报率46.07%,全部投资回收期3.67年,提供就业职位426个。

报告依据国家产业发展政策和有关部门的⾏业发展规划以及项⽬承办单位的实际情况,按照项⽬的建设要求,对项⽬的实施在技术、经济、社会和环境保护、安全⽣产等领域的科学性、合理性和可⾏性进⾏研究论证;本报告通过对项⽬进⾏技术化和经济化⽐较和分析,阐述投资项⽬的市场必要性、技术可⾏性与经济合理性。

本煤制烯烃(MTO)项⽬报告所描述的投资预算及财务收益预评估基于⼀个动态的环境和对未来预测的不确定性,因此,可能会因时间或其他因素的变化⽽导致与未来发⽣的事实不完全⼀致。

煤制烯烃(MTO)项⽬投资合作⽅案⽬录第⼀章煤制烯烃(MTO)项⽬绪论第⼆章煤制烯烃(MTO)项⽬建设背景及必要性第三章建设规模分析第四章煤制烯烃(MTO)项⽬选址科学性分析第五章总图布置第六章⼯程设计总体⽅案第七章项⽬风险性分析第⼋章职业安全与劳动卫⽣第九章项⽬实施进度第⼗章投资估算与经济效益分析第⼀章煤制烯烃(MTO)项⽬绪论⼀、项⽬名称及承办企业(⼀)项⽬名称煤制烯烃(MTO)项⽬(⼆)项⽬承办单位xxx科技公司⼆、煤制烯烃(MTO)项⽬选址及⽤地规模控制指标(⼀)煤制烯烃(MTO)项⽬建设选址项⽬选址位于某某经开区,地理位置优越,交通便利,规划电⼒、给排⽔、通讯等公⽤设施条件完备,建设条件良好。

60万吨甲醇处理量MTO方案

甲醇(二甲醚)制低碳烯烃(DMTO)下游产品生产方案甲醇(二甲醚)制烯烃技术(简称DMTO)在世界上已有二十余年的研究历史。

1991年,国家计划委员会确定MTO 为“八五”国家重点科技攻关项目。

大连化学物理研究所承担该项技术研究工作。

从1991年7 月到1994年12月,历经三年半的时间,完成了小试研究。

1995年完成了催化剂中试放大生产。

在上海青浦化工厂完成了DMTO的中间扩大试验工作。

该项研究成果已达到世界先进水平。

获得中国科学院特等奖、国家“八五”科技攻关重大成果奖。

该项技术是采用分子筛催化剂,流化床反应工艺,常压下,550℃高温裂解。

每吨甲醇可生产0.354-0.392 吨的乙烯和丙烯。

一、建一套甲醇处理量60万吨/年DMTO装置如建设一套60万吨/年甲醇处理量的DMTO装置,其装置建设投资约为8亿元人民币,装置建成投产后可同时生产12.48万吨/年乙烯、8.16万吨/年丙烯、2.7万吨/年丁烯和2.82万吨/年的烷烃(甲烷、乙烷、丙烷和焦碳)。

根据生产要求,乙烯和丙烯的产量可在一定范围内调变,乙烯产量可在12.48-9.48万吨/年范围内调整,丙烯产量相应的可在8.16-11.76万吨/年范围内调整,而乙烯加丙烯总的产量不会发生变化。

而新一代催化剂的发展则有可能使乙烯加丙烯总产量达到23.52万吨/年,丁烯和其它副产(甲烷、乙烷、丙烷的焦碳)的产量降到2.64万吨/年。

对于这样一个规模的生产装置,如果用其生产的烯烃去生产聚乙烯和聚丙烯,则装置规模较小,与现有聚烯烃装置相比,显然不具经济规模。

但如利用这些烯烃去生产具有更高经济价值的精细化工产品,则可建成一个多品种的、具有很强市场应变能力的、经济效益显著的、颇具规模的、具有自身鲜明特点的“联合精细化工厂”。

下图列出的是甲醇成本对烯烃成本的影响:二、下游产品方案:对裂解产物的下游产品的应用设想如下:1、 乙烯的利用A 、生产乙二醇及其衍生物1000200030004000500060007000800005001000150020002500Costing of Methanol (RBM Yuan/t)C o s t i n g o f C 2-C 4 O l e f i n (R M B Y u a n /t )利用12.48万吨/年左右的乙烯可生产23万吨/年左右的乙二醇(年产值18亿元左右,投资10亿元左右,投资回收期4-5年)。

MTO下游烯烃分离技术分析与优化分析

作者: 白胜凯[1];张强[1]

作者机构: [1]中煤陕西榆林能源化工有限公司,陕西榆林719000

出版物刊名: 化工管理

页码: 161-162页

年卷期: 2019年 第6期

主题词: MTO;烯烃分离技术;优化

摘要:随着我国经济的快速发展,对各种化工产品的需要量不断增加,化工行业最近几年发展速度非常快。

MTO烯烃分离装置是甲醇制烯烃的重要组成部分,该装置的运行效率对产品生产水平高低,有着直接的影响。

为此,我将要在本文中对MTO下游烯烃分离技术及其优化进行分析,希望对促进我国化工事业的发展,可以起到有利的作用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

MTO烯烃下游产品利用方案探讨第四届煤制烯烃技术经济研讨会 二0一二年十一月 十六日乙烯聚乙烯、环氧乙烷/乙二醇、 苯乙烯/聚苯乙烯、聚氯乙烯 、醋酸乙烯、乙丙橡胶、EVA 树脂等。

甲醇MTO丙烯聚丙烯、环氧丙烷/丙二醇、聚醚多元醇、 苯酚丙酮、丁辛醇、丙烯酸及酯、乙丙橡 胶、异丙醇、丙烯腈、丙烯酰胺等。

碳四乙烯、丙烯、丁烯-1、甲乙酮 、2-丙基庚醇等。

目1录乙烯下游产品2丙烯下游产品3C4综合利用1乙烯下游产品2丙烯下游产品3C4综合利用乙烯下游产品乙烯下游主要产品– 大宗产品 • 聚乙烯 HDPE LDPE LLDPE • 乙二醇 • 苯乙烯 • 聚氯乙烯 – 精细产品 • 醋酸乙烯 • 乙丙橡胶 • ****乙烯下游主要产品• 聚乙烯 是乙烯的主要消费用途。

主要用于电线/ 缆绝缘层、薄膜、管材、板材、注塑成型 制品、涂布和涂层等。

不同密度、不同分子量聚乙烯的性能差异 主要表现在其物理、机械、热、电和化学 性能方面。

乙烯下游主要产品• 环氧乙烷 主要通过乙烯直接氧化法生产,也可通过 氯乙醇法生产。

环氧乙烷是重要的有机化工原料,可用 于生产乙二醇和精细化工产品。

乙烯下游主要产品• 乙二醇 主要用于生产合成树脂PET,纤维级PET 即涤纶纤维,瓶片级PET用于制作矿泉水瓶 等。

还可生产醇酸树脂、表面活性剂、乙 二醛及炸药,也用作防冻剂。

乙烯下游主要产品• 苯乙烯 最重要的用途是作为合成橡胶和塑料的单体,用 来生产丁苯橡胶、聚苯乙烯、泡沫聚苯乙烯;也 用于与其他单体共聚制造多种不同用途的工程塑 料。

如与丙烯腈、丁二烯共聚制得ABS树脂,广泛 用于各种家用电器及工业上;与丙烯腈共聚制得 的SAN是耐冲击、色泽光亮的树脂;与丁二烯共聚 所制得的SBS是一种热塑性橡胶,广泛用作聚氯乙 烯、聚丙烯的改性剂等。

乙烯下游主要产品• 聚氯乙烯 PVC制品一般可分为硬质和软质两大类。

硬制品加工中不添加增塑剂,而软制品则 在加工时加入大量增塑剂。

PVC在加工时添加了增塑剂、稳定剂、润滑 剂、着色剂、填料之后,可加工成各种型 材和制品,如管材、板材、薄膜、包装材 料等。

乙烯下游主要产品• 醋酸乙烯/EVA 醋酸乙烯(VAM)是重要的基础有机原料,主 要用于生产聚乙烯醇、PVAc乳液、EVA树脂等。

近 几年上项目较多,市场趋于饱和,预计随着国内 一些新建装置的投产,到2015年醋酸乙烯产能过 剩的局面将进一步加剧。

乙烯-醋酸乙烯共聚物(EVA)树脂是聚乙烯树 脂中具有特殊性能的品种之一。

目前市场缺口较 大,预计到2015年我国EVA树脂市场缺口30万吨左 右,仍有较大市场空间。

乙烯下游主要产品• 乙丙橡胶乙丙橡胶广泛应用于汽车工业、建筑材料、电 线电缆、烯烃改进和油品添加剂及塑胶跑道等领 域,产品应用以三元乙丙橡胶为主。

目前我国的 时常自给率不足20%,供给严重不足。

预计2015年 我国乙丙橡胶仍将有较大的供需缺口。

关键的问题是落实技术来源。

1乙烯下游产品2丙烯下游产品3C4综合利用丙烯下游产品丙烯下游主要产品• 聚丙烯 • 苯酚丙酮 • 丁辛醇 • 丙烯腈 • 环氧丙烷 • 丙烯酸及酯丙烯下游主要产品• 聚丙烯 是丙烯的主要消费用途。

主要用于电线/ 缆绝缘层、薄膜、管材、板材、注塑成型 制品、涂布和涂层等。

聚丙烯的性能取决于产品的分子量、结 晶度、大分子定向、等规和无规聚合物之 比等。

丙烯下游主要产品• 环氧丙烷 环氧丙烷是重要的基本有机化工原料,可 用于生产多种特殊用途的化工产品。

主要用途有:合成环氧树脂、溶剂、胶粘 剂、增塑剂、电绝缘制品、稳定剂、表面 活性剂等。

丙烯下游主要产品• 丙烯酸及酯 丙烯酸总消费量的60%左右在工业上主要用来生 产丙烯酸酯类(树脂),应用于建筑、造纸、皮 革、纺织、塑料加工、包装材料、日用化工、水 处理、采油、冶金等领域。

丙烯酸在精细化工领域占有相当重要的地位。

用丙烯酸生产的聚丙烯和丙烯酸共聚物,被用作 分散剂、絮凝剂和增稠剂等。

丙烯下游主要产品苯酚丙酮 苯酚是重要的基本有机化工原料之一,用 途很广,主要用于生产酚醛树脂、己内酰 胺、双酚A、烷基酚、增塑剂以及医药、 农药生产原料等。

丙酮也是一种重要的基本有机化工原料, 主要用于生产甲基丙烯酸甲酯、双酚A等 ,在农药和香料工业中也有广泛应用。

丙烯下游主要产品• 丁辛醇 丁辛醇的重要用途是用作溶剂,也常用 来与各种有机酸进行酯化反应制备二元酸 酯类产品,这些酯类产品是塑料和合成橡 胶的优良增塑剂,也是涂料、清漆的重要 配料。

1乙烯下游产品2丙烯下游产品3C4综合利用MTO混合C4典型组份组份 丙烯 丙烷 环丙烷 乙炔 正丁烷 异丁烷 丁烯‐1 异丁烯 顺‐丁烯‐2 反‐丁烯‐2 1,3‐丁二烯 1,2‐丁二烯 丁炔 <1.5 / 4.7~5.1 0.1~0.2 21.9~26.8 6.5~8.3 23.4~28.2 34.6~37.3 0.7~1.9 / <0.2 <5 典型指标 (wt%) 包头项目实际数据(wt%) 0.11 0.21 / 0.11 4.73 0.8 22.09 6.16 27.22 36.47 0.77 0.42 / 0.94C5+组份混合C4利用途径(1) (2) MTBE/丁烯-1生产技术 丁烯-2异构为丁烯-1技术 正丁烯生产甲乙酮技术(3)(4) 正丁烯生产2-丙基庚醇(2-PH)技术 (5) 混合C4回炼增产乙烯、丙烯技术MTBE/丁烯-1生产技术MTO副产C4中丁烯-1含量在21.9%~26.8%, 非常适合进行丁烯-1的分离。

由于混合C4 中的异 丁烯、丁二烯含量较少,利用价值不大,可通过 选择性加氢方法脱除丁二烯,利用MTBE装置除去 异丁烯,剩余组分通过精馏得到丁烯-1产品;因 MTO副产的混合C4中异丁烯含量偏低,目前所有 MTO项目配套的MTBE装置均采用预反应器+催化蒸 馏组合工艺技术。

丁烯-2异构为丁烯-1技术提取丁烯-1后的混合C4中90%以上组分为丁 烯-2,可作为异构化原料,在催化剂作用下进 行异构化反应,通过丁烯-1装置分离精制得到 高纯度丁烯-1产品。

但该技术目前不够成熟, 缺乏稳定运行的经验。

目前国内仅有中原石化3 万吨/年一套装置,且由于运行成本高处于停用状态。

正丁烯生产甲乙酮技术目前,国内甲乙酮装置最大单线规模为8万吨/年, 经济规模为3~5 万吨/年,可分为提取丁烯-1和不提 取丁烯-1两种工艺。

MTO副产混合C4中正丁烯含量达到 90%左右,比较适合作为生产甲乙酮的原料。

国内新建甲乙酮装置生产工艺全部采用正丁烯水 合法,但该法甲乙酮选择性较低,反应条件苛刻,能 耗较高。

抚顺石油化工研究院研制开发的甲乙酮成套技术 是我国具有自主知识产权的专利技术,已达到国际先 进水平,但近几年新建装置较多,市场趋于饱和。

正丁烯生产丁二烯• 正丁烯(正丁烷)脱氢生产丁二烯 • 丁二烯是重要的化工原料,下游产业链比 较长,如生产顺丁橡胶、丁苯橡胶、尼龙 、ABS等。

正丁烯生产2-丙基庚醇(2-PH)技术脱除异丁烯和丁二烯的剩余组分后(可提• MTO副产混合C4取丁烯-1),正丁烯含量达到90%以上,主要为顺丁烯-2、反丁烯-2、正丁烷及少量的异丁烯,适合用作生产2-PH 的原料。

• 经过羰基合成工艺,得到以正戊醛为主的混合戊醛。

在氢氧化钠水溶液的存在下,混合戊醛进行醇醛缩合反应得到混合癸醛(PBA:2-丙基-3-丁基丙烯醛);在镍催化剂存 在下,混合癸醛加氢得到粗醇,再经精馏,得到2-丙基- l-庚醇为主的混合癸醇。

正丁烯生产2-丙基庚醇(2-PH)技术2-PH为高附加值精细化工产品,目前国内只有中石 生产,神华包头及延长石油正在建设 丙基庚醇的装置。

目前2-丙基庚醇经济效益较好,但其市场容量较小,随着未来多套装置的投产,经济效益会受到巨大冲击。

化扬子公司混合C 4生产2-混合C4回炼增产乙烯、丙烯技术裂解技术转化技术UOP公司开发的OCP工艺大连化物所开发的DMTO二代技术 KBR公司Superflex工艺鲁玛斯公司烯烃转化技术(OCT)烯烃裂解技术• UOP开发的烯烃裂解(OCP)工艺UOP和TOTAL联合开发的烯烃裂解工艺(OCP)可使C 4~C 8烯烃转化成丙烯和乙烯,该工艺和UOP公司的MTO技术组合为UOP+OCP技术,对外不单独许可。

• 大连化物所开发的DMTO二代技术该技术采用与反应过程相同的催化剂对副产C 4进行裂解,该技术 目前不对外许可。

• KBR公司Superflex工艺“Superflex工艺”将轻质烃进料(C 4~C 8馏分) 转化成丙烯,丙烯和 乙烯合计收率为50%~70%。

该技术适用于大型装置,单独处理MTO副产C 4原料量太少。

Lumms烯烃转化技术(OCT)Lumms在全球设计和建设了38套易位转化装置,目前有18套装置投入运行,装置总产能达到770万吨/年,占全球丙烯产能约10%,国内典型代表为上海赛科90万吨/年石脑油裂解制乙烯装置组合采用易位反应烯烃转化装置,增 产丙烯16万吨/年,装置运行稳定。

Lumms烯烃转化技术(OCT)OCT技术通过过渡金属化合物催化剂使乙烯和丁烯歧化生成丙烯。

MTO副产混合C中丁烯-42含量达到60%左右,提取丁烯-1后丁烯-2含量达到90%以上,两种组分均是易位转化的优质中约80%组分为正戊烯,采用原料。

MTO副产C5进行利用。

该技术可同时对MTO副产的混合C5产品方案简单对比分析• 甲乙酮和2-PH 方案投资回收期较长、占地大。

甲乙酮方案利润较少,2-PH 方案投资较高,公用工程配 套难度较大,工艺流程复杂,操作难度大。

• 烯烃转化方案流程简单、占地少、投资低、效益好、产品纯度高,混合C4烯烃转化的丁烯-1全抽提和未抽提、混合C4/C5烯烃转化方案(提取丁烯-1)三个方案效益基本相当。

目前MTO项目副产C利用模式4MTBE/丁烯-1分离神华包头、中煤鄂尔多斯MTO项目采用该模式。

混合C烯烃歧化或催化裂解方法生产乙烯和丙烯4• 陕西蒲城采用DMTO二代技术;• 宁波禾元、浙江兴兴采用OCT技术。

目前MTO项目副产C利用模式4生产2-丙基庚醇(2-PH)混合C4神华包头、延长延安MTO项目采用该模式。

延直接生产2-丙基庚醇(2-PH)长延安将混合C4中的丁烯-1提取后剩余组;神华包头将混合C4分生产2-丙基庚醇(2-PH)。

MTBE/丁烯-1分离+烯烃转化(OCT)组合技术中煤榆林MTO项目采用该模式。

结束语与石油基烯烃一样,MTO烯烃产品有着广泛的用途,其C4烯烃的用途更广。

结合项目的实际情况和拟定的目标市场,在进行技术经济统筹分析研究的基础上确定项目的具体产品方案。