分散染料

分散染料介绍范文

分散染料介绍范文分散染料是一种在纤维材料上具有很好染色效果的染料。

它在水中的溶解度较低,但在纤维颗粒表面能形成稳定的分散液,使染料颗粒均匀地分散在纤维中。

分散染料广泛应用于纺织品、皮革、塑料等行业,具有颜色鲜艳、染色均匀、耐久性好等特点。

分散染料主要由染料颜料和分散剂组成。

染料颜料的选择和设计是分散染料的关键。

分散染料通常采用有机染料,具有丰富的颜色变化范围。

染料颜料分子结构中一般含有芳香基团、酸性基团等,以保证在纤维表面上有较好的亲和力和稳定性。

而分散剂则是通过表面活性剂的选择和添加,使染料颗粒均匀地分散在水中,形成稳定的分散液。

分散染料染色的过程主要分为湿部染色和干部染色。

湿部染色是将分散液浸入纤维材料中,在高温条件下使染料颗粒渗入纤维内部。

干部染色则是先将纤维材料与分散液充分混合,使染料颗粒均匀分布在纤维表面,再用热风或红外线照射将染料固定在纤维上。

无论是湿部染色还是干部染色,都需要在染色过程中控制染色剂的浓度、温度、时间等参数,以保证染色效果的稳定性和一致性。

分散染料有许多优点,使得它在纺织行业得到广泛应用。

首先,分散染料颜色鲜艳,色牢度高,可满足不同顾客的需求。

其次,分散染料能够均匀地染色纤维,使得染色效果更加均匀,色彩饱和度更高。

此外,分散染料还能提高纺织品的耐久性和耐洗涤性能,使得纤维材料具有更长的使用寿命。

而且,分散染料的适用范围很广,不仅可以应用于常见的棉、麻、毛、丝等纤维,还可以染色合成纤维和塑料制品。

然而,分散染料也存在一些不足之处。

首先,由于染料颗粒溶解度较低,需要使用较高的温度和时间来实现染色,这增加了染色工艺和能源消耗。

其次,染料在纤维表面的固定效果不如其他染料,容易被洗涤剂和强碱剥离。

此外,分散染料的生产过程中需要使用较多的表面活性剂,对环境有一定的污染。

因此,研发更环保、高效的分散染料是当前的研究热点之一综上所述,分散染料是一种在纺织行业得到广泛应用的染料。

它通过在纤维表面形成稳定的分散液,使染料颗粒均匀地分散在纤维中,实现染色的效果。

分散染料染色原理

分散染料染色原理分散染料染色是一种常见的染色方法,它适用于纤维素纤维(如棉、麻、人造纤维等)的染色。

分散染料是一种颗粒微小的有机染料,它们能够在水中形成胶体溶液,通过分散染料颗粒的吸附和扩散,实现对纤维的染色。

分散染料染色的原理和过程相对复杂,下面将详细介绍其原理及染色过程。

首先,分散染料分子是由亲水基团和疏水基团组成的,这使得分散染料在水中能够形成胶体颗粒。

在染色过程中,这些颗粒能够通过吸附和扩散的方式,渗透到纤维内部,从而完成染色。

分散染料与纤维之间的吸附是通过分子间的静电作用、范德华力和氢键等相互作用来实现的。

其次,分散染料在染色过程中需要借助助剂来实现对纤维的染色。

其中,分散剂是一种重要的助剂,它能够使分散染料在水中形成胶体颗粒,增加染料的分散性,从而使得染料能够均匀地分散在水中。

此外,还需要加入还原剂和碱性剂来实现染料的还原和固定。

还原剂能够将染料还原成可溶的物质,使其能够渗透到纤维内部;碱性剂则能够调节染色液的pH值,促进染料与纤维的化学反应,从而使染料牢固地固定在纤维上。

最后,分散染料染色的过程包括预处理、染色和后处理三个阶段。

预处理阶段包括浸泡、碱处理、漂白等步骤,主要是为了去除纤维表面的杂质和染料,增加纤维的吸收性。

染色阶段是将经过预处理的纤维放入含有分散染料的染色液中进行染色。

在染色过程中,需要控制好染色时间、温度和搅拌速度,以确保染料能够均匀地渗透到纤维内部。

后处理阶段包括漂洗、酸洗、干燥等步骤,主要是为了去除多余的染料和助剂,使染色后的纤维具有良好的色牢度和手感。

总之,分散染料染色是一种重要的染色方法,它通过分散染料颗粒的吸附和扩散,实现对纤维的染色。

在染色过程中,需要借助助剂来实现染料的分散、还原和固定。

染色过程包括预处理、染色和后处理三个阶段,每个阶段都有其特定的操作步骤和要求。

只有严格按照染色工艺要求进行操作,才能够获得理想的染色效果。

分散染料染色—涤纶结构特点和分散染料分类

O NHR

O NHR

(2)

大多数为紫色,个别为蓝

及其衍生物。 色,耐光牢度较低

O NHR'

NH2 O OH

(3)

大多数为蓝色,颜色鲜艳,耐光

及其衍生物。 牢度中等,其它性能也较好

OH O NH2

(4)

O NH2 O C

多为翠蓝色,颜色鲜艳,耐升

N CH3 C O NH2 O

华牢度高,但染料合成复杂, 成本高

CN、-OCOCH3、-OC2H5 等。

NN

R' m

Rn

N N Ar

双偶氮类

结构分类

2.蒽醌型结构染料 蒽醌类染料在整个分散染料中的比例在25%左右,

日晒、皂洗牢度及耐还原性均较偶氮型好,但升华牢度差 。以结构而言,蒽醌类分散染料可大致分为四类:

(1)

O OH

大多数为红到紫色,少数为蓝

及其衍生物。 色,色泽较鲜艳,耐光牢度好

度℃ 色泽选择范围

高温型 S 大 好

较差 慢

200-220 130

浓色

中温型 SE 中 中 中 中

190-205 120-130

中浓色

低温型 E 小 低 好 快

180-195 120-135

淡中色

按应用性能分类

2、按上染速度分: 如德司达公司的A、B、C、D型,A型上染最快,D型 上染最慢。 3、按应用对象分: 如英国卜内门公司的A类:升华牢度低,主要用于醋酯 和锦纶的染色; B、C、D类:适合于涤纶染色,相当于E、SE、S型; P类:适合于印花

R2

R4

C2H4R6

R1

NN

N

C2H4R7

R3

R5

式中,R1 多为吸电子基团,如-NO2 等;R2、R3

02 分散染料

分散染料一、定义。

分散染料属于非离子型染料,是一类分子比较小,结构上不带水溶性基团的染料。

它在染色时必须借助于分散剂,将染料均匀地分散在染液中,才能对聚酯之类的纤维进行染色。

是涤纶(及其混纺织物)的专用染料。

分散染料是染料行业里最重要和主要的一大类,不含强水溶性基团(主要含极性基团,如羧基、氨基等),在染色过程中呈分散状态进行染色的一类非离子染料。

其颗粒细度要求在1微米左右。

在制得原染料后,需经后处理加工,包括晶型稳定,与分散剂一起研磨等商品化处理,才能制得商品染料。

主要用于涤纶及其混纺织物的印染。

也可用于醋酸纤维、锦纶、丙纶、氯纶、腈纶等合成纤维的印染。

二、染料特点。

1.非离子型染料,分子结构简单,分子量小(一般为300~400)。

2.不含可电离的水溶性基团,结构中含有硝基、偶氮基、氨基、羰基等极性基团,在水溶液中有很小的溶解度。

3.染色时必须借助于分散剂,将染料均匀地分散在染液中,主要以颗粒、晶体等形式的分散状态存在。

三、发展历程。

分散染料于1922年由德国巴登苯胺纯碱公司(即德国巴斯夫股份公司BASF)开始生产,当时主要用于醋酯纤维的染色。

20世纪50年代后随着聚酯纤维的出现,获得了迅速发展,成为染料工业中的大类产品。

四、类型和特点。

按分子结构,分散染料分偶氮型、蒽醌型和杂环型三类。

偶氮染料工艺简单,成本较低。

蒽醌型和杂环型分散染料具有色彩鲜艳的特点,生产工艺复杂,成本较高。

按应用时耐热性能不同,分低温型、中温型和高温型。

低温型染料:耐升华牢度低,匀染性能好,适于竭染法染色,常称为E型染料。

高温型染料:耐升华牢度较高,但匀染性差,适用于热熔染色,称为S型染料。

中温型染料:耐升华牢度介于上述两者之间,又称为SE型染料。

五、染色方法和机理。

分散染料结构简单,在水中呈溶解度极低的非离子状态,为了使染料在溶液中能较好地分散,除必须将染料颗粒研磨至2μm以下外,还需加入大量的分散剂,使染料成悬浮体稳定地分散在溶液中。

分散染料名词解释

分散染料名词解释

分散染料是一种水溶性染料,能够在水环境中直接使用,特别是在印染工艺中得到广泛应用。

这类染料是按表面活性剂引入的离子交换和水合作用,使染料成离子性溶液而成。

分散染料的成分大多是小分子的有机染料或微量元素组成的有机混合物,由染料与表面活性剂结合而成。

分散染料的特点是不同于传统的极性染料,它的稳定性较好,稳定的光谱特性,色牢度高;不同于非极性染料,分散染料可直接用于水性涂料,对环境有利,无毒无害,且其均匀分散性能非常好。

分散染料的应用涉及到纤维染色、皮革染色、纸张染色、硬质染色、涂料染色、油墨染色等等。

它的主要应用领域是现代的印染工艺,也用于近年来研究的亚微米技术以及智能材料,以及在新型复合材料中用作色素掺杂剂等。

分散染料合成工艺比较复杂,有显色、沉淀、凝胶和复合工艺,其中,显色工艺是最常见的,以有机染料和表面活性剂结合,溶于水中而得到,被广泛使用。

在研究中,通过改变表面活性剂、改变染料结构以及控制染料分散性等方法,可以获得不同性能和特性的分散染料。

在工业生产过程中,应用分散染料有很多好处,它不仅能提高染色产品的色泽,而且使染色材料的显色性和耐腐蚀性大大提高,染色后的服装也具有很高的耐磨性。

另外,分散染料还具有色彩稳定,不给环境造成污染,不会有毒性和致病性等优点,还可以用于多种染色

应用。

总而言之,分散染料是一种具有多种优点的染料,是印染工艺发展的重要组成部分,同时也是近年来被普遍使用的染料类型之一。

它为给我们带来美丽的染色创造了条件,并且可以在环境友好的方式下实现。

分散染料介绍

分散染料色谱全、品种多、用途广,而特性各异。

为了在应用前全面掌握染料的性能和牢度,现就这类染料的性状分述于下。

第一节染料的一般性质一、商品形态为了改进染料的应用性能,增加经济效益,染料制造厂商根据分散染料的不同用途制成各种商品形态,并不断更新燃料的剂型,致力于节省能耗,提高得色深度,在染料的商品化加工方面改善染料的物理性状。

已见于市场的商品形态大致有:1.标准强度的粉状染料和高浓强度(150~200%)的粉状染料。

一般粉状分散染料均含有防尘剂,故粉末虽细而不飞扬。

2.颗粒状染料。

染料运用造粒烘干新技术进行商品化加工而成。

颗粒染料称重时无粉尘飞扬,但商品桶装体积较大。

3.轧染用或印花用的液体染料。

均匀不沉降,分散剂含量少,得色深,节能效果显著。

普通的粉状染料含有四分之三左右的阴离子分散剂和电解质,通用性较大,既适合高温高压染色,又可用于热熔轧染和织物印花。

高强度的粉状染料,分散剂相应减少,对深色涤/棉布的轧染更为有利,得色深,染料利用率高。

颗粒状染料称料方便,劳动操作条件改善。

液体染料粒度均一,染液计量配置方便。

印花用液状染料改用非离子分散剂或少量阴离子助剂,有利于使用化学合成糊料,提高给色量,固色率可从一般的70~75%提高到95~98%。

不同的商品形态是染料应用技术不断革新的重要标志,在生产实际中逐渐显示其经济效益。

二、色光和强度染料的色光是指纺织纤维染色后的色草和鲜艳度。

在商业上,色光是染料特性和评价染料品质的重要标志,对染料应用来说,掌握染料的色光是印染加工产品质量的重要保证。

合格的商品染料的色光,在同等染色条件下必须与标准品一致。

分散染料的色光决定于染料结构本身,但又与染料的合成路线有关。

相同结构的染料往往因制造厂之间的生产工艺不同而有区别。

印染成品的色光又与纤维品质、织物的组织规格有着密切的关系。

分散染料的色光通常是指染涤纶而言,同一染料染在涤纶上的色光和染在醋纤、锦纶、腈纶或其它合成纤维上的色光呈现相同或不同。

分散染料新结构

分散染料新结构

分散染料是一种与纤维结合的染料,由于其颗粒小且均匀分散在溶液中,可以有效地与纤维接触并着色。

分散染料的结构通常由色基(也称为色团)和溶解性基团组成。

传统的分散染料结构常见的是苯胺类结构,其中苯胺基团通过连接不同的色基,如氨基或羧基,形成染料颜色的多样性。

然而,由于苯胺结构对环境的潜在危害以及染料色牢度和染色效果等方面的限制,研究人员一直在寻找新的分散染料结构。

近年来,随着环境保护意识的提高,分散染料的新结构也得到了研发和应用。

其中一种新的结构是环保型分散染料,其使用的色基和溶解性基团都具有较低的环境影响。

另一种新结构是功能性分散染料,它们不仅具有着色功能,还具有其他功能,例如抗紫外线、抗菌等。

这些功能性分散染料在纺织品加工中有着广泛的应用前景。

除了上述两种新结构,一些研究也在探索其他具有改进性能的分散染料结构,例如通过改变溶解性基团的结构来改善染色效果和色牢度等。

总的来说,分散染料的新结构不仅关注色彩的多样性和染色效果,还注重环境友好和功能性的改进,以满足人们对可持续发展和纺织品性能的需求。

分散染料

三、化学结构与升华牢度的关系

要求染料具有较好的耐升华牢度。 所谓“升华牢度”是指染料在高温染色时由 于升华而脱离纤维的程度。 • 分散染料的升华牢度主要和染料分子的极性、 相对分子质量大小有关。极性基的极性越强、 数目越多,芳环共平面性越强,分子间作用力 就越大,升华牢度也就越好。染料相对分子质 量越大,越不易升华。此外,染料所处状态对 升华难易也有一定的影响,染料颗粒大、晶格 稳定的,则不易升华。在纤维上还和纤维分子 间的结合力有关,结合力越强的越不易升华。

基二苯胺型、氨基萘酰亚胺型等

四、结构特点

• 相对较小的分子量 ; • 不含离子化基团 ; • 含有一定数量的非离子极性基团,如一

OH, -NH2, -NHR, -CN, -CONHR等 ;

第二节 分散染料的分类

1、偶氮类 2、蒽醌类 3、杂环类

1、偶氮类分散染料

(1)单偶氮型

重氮 组分

例如分散黄棕2RFL的结构为:

第四节 分散染料的商品加工

• 分散染料最主要的加工工作是将染料充分研磨, 选择适当的助剂(主要为分散剂)制成易于成 高度分散和稳定悬浮液的染料商品。研磨时将 染料、分散剂、和其它助剂等与水混合均匀, 配成浆状液,送入砂磨机进行砂磨,直到取样 观察细度并测试扩散性能达到合格,然后喷雾 干燥,再经混配、标准化,达到商品规格。

商品分散染料必须满足分散性、细度及稳定性三 个方面的要求;

即:染料在水中能迅速分散,成为均匀稳定的胶 体状悬浮液; 染料颗粒直径在1微米左右; 染料在放置及高温染色时,不发生凝聚或焦 油化现象。

第五节 分散染料的基本性质

一、溶解特性 微溶性:约为直接染料的0.01% ; 增加温度——染料溶解度增大 分散剂——胶束增溶现象

分散染料

五、超细纤维用分散染料 超细纤源自主要是以涤纶为主、故多采 用分散染料。所用的分散染料,除了部分 染料的结构足新开发的以外、大多是从常 规涤纶所用的分散染料内筛选出来的。其 中主要采用快速型,或高牢度、高发色强 度类的染料。

1.分散染料常用染色方法有哪些?

2.还原清洗的方法主要有哪几种? 3.我公司产品用在那个阶段?

四、涤/棉混纺一浴染料 聚酯纤维应用在纺织品中,大部分与棉 混纺.少量和毛以及其它纤维混纺。为适 应两种结构不同的纤维对染料的要求.采 用两浴套染方法.即先用分散染料染涤纶, 再用活性染料或还原染料染棉。涤/棉混 纺一浴染料的进一步发展,是用单一染料 印染两种纤维。分散染料印染方法的改 革.棉纤维印染机理的发展,提供了涤/ 棉混纺单一染料的可能。

随者合成纤维的迅速发展,对分散染料的品种、 剂型、性能、应用技术等方面不断提出新的要求。 一、混合染料 混合染料是指分子结构非常相似,在分子中仅 仅个别或小数取代基不问的染料品种,混合后的商 品染料、色泽丰满,采用混合混入分散染料,可以 提高在聚酯纤维上的上色率.这是因为不同结构的 分散染料在聚酯纤维上染色饱和值有一定的加成效 果,相似结构染料混合后,使上色的染料总量增加, 可得到较浓的色泽,可提高染料的上色率。

2.染色工艺条件分析:

①染料:要求染料的移染性和遮盖性要好。所以 高温高压染色选用升华点较低和分子量较小的 低温型染料。E型, S型 ,SE型,不可选S 型, 因为S型染料分子大,不易渗透,遮盖性差。 ②温度:一般选125℃-135 ℃,不超过145 ℃。 ③PH值:大部分分散染料在高温强碱作用下会被 水解破坏,实验证明,当PH>7的时候剥皮效应 显著,碱性太强,某些染料也容易水解破坏, 因此高温高压染色一般控制在弱酸性范围,PH =5-6。

一、分散染料讲解

一、分散染料序号产品名称色样索引号类型PH范围包装规格1 分散黄6GFS 200% Y114 S 3-7 25kg/纸箱2 分散黄E-3GL Y64 E 3-8 25kg/纸箱3 分散黄E-3G 200% Y54 E 3-9 25kg/纸箱4 分散黄C-4G 200% Y211 SE 3-7 25kg/纸箱5 分散嫩黄H-4GL 100% Y134 S 3-6 25kg/纸箱6 分散嫩黄SE-4GL 100% - SE 3-6 25kg/纸箱7 分散金黄SE-3R 200% - SE 3-6 25kg/纸箱8 分散黄C-5G 200% Y119 SE 3-6 25kg/纸箱9 分散金黄E-3RL 100% Y23 E 3-9 25kg/纸箱10 分散金黄SE-RL 300% - SE 3-7 25kg/纸箱序号产品名称色样索引号类型PH范围包装规格11 分散橙REL 200% 061 SE 4-9 25kg/纸箱12 分散橙S-2RL 200% 076 SE 4-9 25kg/纸箱13 分散橙R-SF 200% 073 S 3-9 25kg/纸箱14 分散黄棕S-3RFL 200% 044 S 3-9 25kg/纸箱15 分散橙F3R 200% 025 E 3-9 25kg/纸箱16 分散橙SE-5RL 200% 029 SE 4-9 25kg/纸箱17 分散橙S-4RL 100% 030 S 4-7 25kg/纸箱18 分散橙SE-RH 300% 0288 SE 3-9 25kg/纸箱19 分散棕S-3R 100% Brl S 4-8 25kg/纸箱20 分散大红S-3GFL 100% R54 S 4-7 25kg/纸箱序号产品名称色样索引号类型PH范围包装规格21 分散大红RR 200% R50 E 3-10 25kg/纸箱22 分散大红GS 200% R153 SE 4-9 25kg/纸箱23 分散大红H4G-FS 200% R153:1 S 4-7 25kg/纸箱24 分散大红S-R 100% R74 S 4-6 25kg/纸箱25 分散红BS 200% R152 S 3-7 25kg/纸箱26 分散红FRL 200% R177 S 3-6 25kg/纸箱27 分散红玉S-5BL 100% R167 S 3-6 25kg/纸箱28 分散红玉SE-2GF 200% SE 4-9 25kg/纸箱29 分散红玉SE-GFL 200% R73 SE 4-5 25kg/纸箱30 分散红BLS 200% R179 S 3-9 25kg/纸箱序号产品名称色样索引号类型PH范围包装规格31 分散红REL 200% R91 SE 3-7 25kg/纸箱32 分散红FB 200% R60 E 3-9 25kg/纸箱33 分散红BEL 200% R92 SE 4-7 25kg/纸箱34 分散紫HFRL 100% V31 S 3-9 25kg/纸箱35 分散紫S-3RL 100% V63 S 3-9 25kg/纸箱36 分散紫B 200% V93 SE 3-8 25kg/纸箱37 分散蓝C-RE 200% B366 SE 4-6 25kg/纸箱38 分散蓝SE-2R 200% B183 SE 3-9 25kg/纸箱39 分散艳蓝E-4R 100% B56 E 3-9 25kg/纸箱40 分散蓝2B 300% B56:2 SE 4-6 25kg/纸箱序号产品名称色样索引号类型PH范围包装规格41 分散蓝BBLS 200% B165 S 3-8 25kg/纸箱42 分散翠蓝S-GL 200% B165 S 3-9 25kg/纸箱43 分散蓝3G 300% B291 SE 3-8 25kg/纸箱44 分散蓝3GR 300% B291:1 SE 3-8 25kg/纸箱45 分散深蓝S-3BG B79 S 3-5 25kg/纸箱46 分散蓝RD-2R - SE 4-6 25kg/纸箱47 分散蓝HSF 300% - SE 4-9 25kg/纸箱48 分散蓝EX-SF 300% - SE 3-9 25kg/纸箱49 分散蓝ECO 300% - SE 3-9 25kg/纸箱50 分散黑EX-SF龙江300% - SE 3-9 25kg/纸箱51 分散黑ECO 300% - SE 3-9 25kg/纸箱序号产品名称色样索引号类型PH范围包装规格52 分散黑RD-EK 300% - SE 4-8 25kg/纸箱53 分散黑OST 300% - SE 4-8 25kg/纸箱54 分散黑GI 200% - S 4-6 25kg/纸箱55 分散黑RD-2B 300% - SE 4-7 25kg/纸箱56 分散黑S-2BL 100% - S 4-6 25kg/纸箱57 分散黑S-3BL 100% - S 4-6 25kg/纸箱58 分散灰HBL 100% - S 4-6 25kg/纸箱59 分散灰N 100% - E 3-8 25kg/纸箱二、荧光分散染料系列三、高牢度分散染料序产品名称色样类型PH范围包装规格号1 高牢度分散蓝SF-RG 200% S 4-7 25kg/纸箱2 高牢度分散蓝SF-R 200% S 4-7 25kg/纸箱3 高牢度分散蓝SF-G 200% S 4-9 25kg/纸箱4 高牢度分散金黄SF-3RN S 4-7 25kg/纸箱5 高牢度分散黄SF-6G 200% S 4-7 25kg/纸箱6 高牢度分散红SF-B 200% S 4-9 25kg/纸箱7 高牢度分散黑SF-RG 200% S 4-7 25kg/纸箱8 高牢度分散黑SF-R 200% S 4-7 25kg/纸箱四、活性染料序号产品名称色样包装规格1 活性嫩黄R-4GLN 150% 25kg/纸箱2 活性金黄R-4RFN 100% 25kg/纸箱3 活性金黄RES 150% 25kg/纸箱4 活性黄R-3RD 150% 25kg/纸箱5 活性橙R-2RLN 100% 25kg/纸箱6 活性橙RES 150% 25kg/纸箱7 活性大红R-3G 100% 25kg/纸箱8 活性大红RES 150% 25kg/纸箱9 活性红R-2BF 100% 25kg/纸箱10 活性红R-3BF 100% 25kg/纸箱11 活性红R-6BF 100% 25kg/纸箱12 活性红R-4BD 150% 25kg/纸箱13 活性红R-4BDN 150% 25kg/纸箱14 活性红RES 150% 25kg/纸箱15 活性紫R-5RV 100% 25kg/纸箱16 活性艳紫R-BR 200% 25kg/纸箱17 活性翠蓝RES 150% 25kg/纸箱18 活性艳蓝R-RV 120% 25kg/纸箱19 活性深蓝R-2GLN 100% 25kg/纸箱20 活性海军蓝RET 100% 25kg/纸箱序号产品名称色样包装规格21 活性黑R-2BG 100% 25kg/纸箱22 活性嫩黄Brill.yellowR-4G 150%25kg/纸箱23 活性黑R-2BR 100% 25kg/纸箱24 活性黑KN-B 100% 25kg/纸箱25 活性黑KN-G2RC 100% 25kg/纸箱26 活性黑N150 100% 25kg/纸箱五、硫化染料序号产品名称色样索引号包装规格1 硫化淡黄GC 250% Y2 25kg/纸箱2 硫化黄棕6G 150% O1 25kg/纸箱3 硫化黄棕5G 150% Br10 25kg/纸箱4 硫化墨绿511 300% 拼色25kg/纸箱5 硫化红棕B3R 100% R6 25kg/纸箱6 硫化宝蓝CV 100% BI15 25kg/纸箱7 硫化蓝BRN 150% BI7 25kg/纸箱8 硫化深蓝3R 130% BI5 25kg/纸箱9 硫化黑BRN 100% Bk1 25kg/纸箱10 硫化黑2BR 200% Bk1 25kg/纸箱11 硫化黑2BR 200%R868Bk1 25kg/纸箱12 水溶性硫化黑BR 200% Bk1 25kg/纸箱六、阳离子染料序号产品名称色样索引号PH范围包装规格1 阳离子黄M-RL 200% Y-62 2-6 25kg/纸箱2 阳离子红M-RL 200% R-51 4-7 25kg/纸箱3 阳离子蓝M-RL 200% B-52 2-7 25kg/纸箱4 阳离子荧光黄X-10GFF 300% Y-40 2-5 25kg/纸箱5 阳离子嫩黄4GL 500% Y-24 3-8 25kg/纸箱6 阳离子黄X-8GL 250% Y-13 2-5 25kg/纸箱7 阳离子黄X-5GL 400% Q`1 3-6 25kg/纸箱8 阳离子黄X-GRL 200% Y-29 2-5 25kg/纸箱9 阳离子橙GL 400% O-21 3-6 25kg/纸箱10 阳离子黄X-2RL 200% Y-19 3-7 25kg/纸箱11 阳离子金黄X-GL 250% Y-28 3-6 25kg/纸箱12 阳离子橙GLH 200% O-30 2-6 25kg/纸箱13 碱性橙G 100% O-2 - 25kg/纸箱14 阳离子艳红X-5GN 250% R-14 2-7 25kg/纸箱15 阳离子桃红FG 250% R-13 3-7 25kg/纸箱16 阳离子红X-GRL 250% R-46 2-7 25kg/纸箱17 阳离子红2GL 250% R-29 3-8 25kg/纸箱18 阳离子红2BL 200% R-22 3-6 25kg/纸箱19 阳离子红X-GTL 200% R-18 2-10 25kg/纸箱20 阳离子红GTLP 200% R-54 2-7 25kg/纸箱序号产品名称色样索引号PH范围包装规格21 阳离子红GTLN 200% R18:1 3-7 25kg/纸箱22 阳离子紫红X-3R 300% V-16 3-8 25kg/纸箱23 阳离子红X-6B 100% V-7 4-6 25kg/纸箱24 阳离子紫3BL 250% B-53 3-5 25kg/纸箱25 阳离子艳蓝RL 500% B-54 2-5 25kg/纸箱26 阳离子蓝FRL 200% B-162 2-6 25kg/纸箱27 阳离子蓝X-BL 250% B-159 2-7 25kg/纸箱28 阳离子蓝X-GRL 300% B-41 2-5 25kg/纸箱29 阳离子蓝X-GRRL 250% B-41:1 2-5 25kg/纸箱30 阳离子翠蓝X-GB 250% B-3 3-8 25kg/纸箱31 阳离子深蓝2RN 200% - 3-6 25kg/纸箱32 阳离子藏青X-BRL 250% - 2-5 25kg/纸箱33 阳离子深棕X-3RL 250% - 3-5 25kg/纸箱34 阳离子黑X-RL 100% - 3-6 25kg/纸箱35 阳离子黑X-2RL 100% - 2-5 25kg/纸箱36 阳离子黑X-2G 100% - 3-6 25kg/纸箱37 阳离子黑X-O 300% - 3-6 25kg/纸箱38 阳离子黑X-FBL 200% - 3-6 25kg/纸箱39 分散阳离子黄SD-5GL 100% Y-51 3-6 25kg/纸箱40 分散阳离子黄SD-2RL 100% Y-19 3-6 25kg/纸箱41 分散阳离子金黄SD-GL 100% Y-28 3-6 25kg/纸箱42 分散阳离子艳红SD-5GN 100% R-14 2-7 25kg/纸箱序号产品名称色样索引号PH范围包装规格43 分散阳离子桃红SD-FG 100% R-13 3-7 25kg/纸箱44 分散阳离子红SD-GRL 100% R-46 2-7 25kg/纸箱45 分散阳离子蓝SD-BL 100% B-159 2-7 25kg/纸箱46 分散阳离子蓝SD-GSL 100% B-57 3-5 25kg/纸箱47 分散阳离子蓝SD-RL 100% B-54 2-8 25kg/纸箱48 分散阳离子翠蓝SD-GB 100% B-3 4-8 25kg/纸箱49 分散阳离子藏青SD-BRL 100% - 2-5 25kg/纸箱50 分散阳离子深棕SD-3RL 200% - 3-6 25kg/纸箱51 分散阳离子黑SD-RL 100% - 3-6 25kg/纸箱52 分散阳离子黑SD-O 100% - 3-6 25kg/纸箱53 分散阳离子黑SD-FBL 200% - 3-6 25kg/纸箱54 阳离子拔染黄D-2RL 200% - 2-6 25kg/纸箱55 阳离子拔染橙D-BRL 200% - 6-7 25kg/纸箱56 阳离子拔染红D-TL 200% - 3-7 25kg/纸箱57 阳离子拔染蓝D-2GL 200% - 2-7 25kg/纸箱58 阳离子拔染黑D-WGL 200% - 3-5 25kg/纸箱59 阳离子拔染黑D-HO 200% - 3-6 25kg/纸箱七、还原染料序号产品名称色样索引号包装规格1 还原靓蓝B1 25kg/纸箱2 还原黄G Y1 25kg/纸箱3 还原黄GCN Y2 25kg/纸箱4 还原黄3RT O11 25kg/纸箱5 还原大红R R29 25kg/纸箱6 还原紫2R V1 25kg/纸箱7 还原蓝RSN B4 25kg/纸箱8 还原漂蓝BC B6 25kg/纸箱9 还原深蓝BO B20 25kg/纸箱10 还原深蓝VB(蓝DB)- 25kg/纸箱11 还原艳绿FFB G1 25kg/纸箱12 还原橄榄绿B G3 25kg/纸箱13 还原咔叽2G G8 25kg/纸箱14 还原棕BR Br1 25kg/纸箱15 还原棕R Br3 25kg/纸箱16 还原棕GG(GG-N)Br68 25kg/纸箱17 还原棕G(G-N) Br72 25kg/纸箱18 还原灰M Bk8 25kg/纸箱19 还原灰BG Bk29 25kg/纸箱20 还原橄榄T Bk25 25kg/纸箱21 还原橄榄R Bk27 25kg/纸箱22 还原直接黑RB Bk9 25kg/纸箱23 还原直接黑DB Bk38 25kg/纸箱八、酸性及其它染料产品名称索引号色样色牢度强度溶解度日晒皂洗摩擦弱酸艳蓝104 C.I.Acid Blue 104 2 4-5 3-4 150% 40g/L 酸性艳蓝5GM C.I.Acid Blue 142 2 5 4-5 200% 30g/L 酸性湖蓝A C.I.Acid Blue 7 3 4-5 4-5 200% 80g/L 酸性蓝127:1 C.I.Acid Blue 127:1 6 5 5 180% 80g/L 酸性艳绿3GM C.I.Acid Green 3GM 2 4-5 4-4 150% 25g/L 酸性紫4BNS C.I.Acid Violet 17 1-2 4 4-5 180% 80g/L 酸性紫5B C.I.Acid Violet 49 1-2 4-5 4-5 150% 80g/L水溶性荧光黄73(荧光素钠)C.I.Acid Yellow 73 - - - 100% 30g/L溶剂黄94 C.I.Solvent Yellow 94 - - - 100% 30g/L 弱酸性黄6G C.I.Acid Yellow 44 4 5 5 125% 20g九、直接染料直接混纺染料棉织物染色浓度( %O.W.F.)溶解度(80C,g/L)日晒水洗摩擦涤棉一浴一步法干湿Yellow PG 嫩黄 2 50 5 4 4-5 2Yellow RL 黄 2 80 6-7 4/5 4-5 2 Orange 2GL 橙 2 100 5 4 4-5 2Scarlet F2G 大红 2 20 4 4/5 4 2Rose FR 玫红 2 100 3 4/5 4-5 2Red BWS 红 2 100 4 4 4-5 2Rubine BL 红玉 2 60 6 4/5 4-5 2Brown RS 红棕 2 40 4-5 4 4/5 2Brown GTL 深棕 2 70 4-5 4/5 4/5 2Blue FBL 翠蓝 2 35 4 4 4-5 2Blue GL 宝蓝 2 10 4 3-4 4-5 2FFRLN 宝蓝 2 10 4 3-4 4-5 2Blue BRL 藍 2 50 5 4 4 2Blue 4BL 海军蓝 2 50 6 4/5 4-5 2Blue BRR 蓝 2 100 4 3/4 4-5 2Black VSF 600 黑 2 25 4 4 4-5 2 X Black HRN 混纺黑 2 100 4 4 4-5 2: 好的: 一般X:不好。

分散染料的生产工艺

分散染料的生产工艺分散染料是指将染料颗粒均匀地分散于溶剂中,形成悬浮状的染料颗粒,具有粉状物质的物理性质。

分散染料的生产工艺一般包括染料选择、原料处理、分散、粉碎、液相处理及干燥等多个步骤。

首先,在染料选择方面,需要根据产品要求和市场需求选择合适的染料种类。

考虑到分散染料的特点,选择那些在溶剂中具有较好分散性、稳定性和色相饱和度的染料更为合适。

其次,原料处理是生产分散染料的关键步骤之一。

一般来说,染料颗粒的大小、分散性和稳定性取决于原料的处理方法。

常用的处理方法包括湿法过滤、干燥、研磨等。

在湿法过滤处理过程中,需要加入适量的添加剂以增加染料颗粒的稳定性和分散性。

分散是将处理后的原料溶解于合适的溶剂中,形成悬浮液的过程。

这一步骤一般需要采用分散剂和助剂来提高染料颗粒的分散性和稳定性。

分散剂可以改善染料颗粒的分散性和降低颗粒之间的吸引力,从而提高颜料悬浮液的稳定性。

粉碎是将分散液中的染料颗粒经过研磨设备进行细分,使其颗粒大小达到所需的粒径要求。

粉碎过程需要控制好粒子大小分布,确保产品的质量和稳定性。

液相处理是将粉碎后的颜料悬浮液经过过滤、浓缩、离心等处理步骤,去除杂质并提高染料颗粒的分散性和稳定性。

这个环节的主要目标是获得高纯度和高稳定性的染料。

液相处理的方法有很多种,如压滤、离心过滤、膜过滤等,可以根据具体的生产要求进行选择。

最后,对经过液相处理的染料颗粒进行干燥处理,以获得干燥且稳定的染料产品。

干燥可以采用自然干燥、喷雾干燥、真空干燥等方式,具体根据产品的特性和生产工艺来确定。

总之,分散染料的生产工艺涉及到染料选择、原料处理、分散、粉碎、液相处理和干燥等多个步骤。

每个步骤都需要有专门的设备和工艺来保证产品质量和稳定性。

随着科技的不断进步,生产工艺也在不断更新,以满足市场的需求。

常用的分散染料分散剂 题目

常用的分散染料分散剂题目

常用的分散染料分散剂有许多种类,它们在不同的工业和应用领域中发挥着重要作用。

首先,我们可以从化学结构的角度来分类分散剂。

常见的分散剂包括非离子型、阴离子型、阳离子型和两性离子型等。

非离子型分散剂通常是聚醚化合物,如聚乙二醇和聚丙烯醚等,它们能够在水中形成稳定的分散体系。

阴离子型分散剂通常是磺酸盐类化合物,如磺化酚醛树脂,它们能够与染料分子表面形成静电吸引力,达到分散的效果。

阳离子型分散剂则是胺类化合物,如季铵盐类,它们可以通过与染料分子形成离子键来实现分散作用。

两性离子型分散剂则同时具有阴离子和阳离子的特性,能够适用于不同类型的染料分散。

另外,从应用领域来看,常用的分散染料分散剂还包括纺织染料分散剂、油墨染料分散剂、颜料分散剂等。

在纺织染料领域,常用的分散剂有助于染料在纤维表面的均匀分散,提高染色的均匀性和色牢度。

在油墨领域,分散剂则能够帮助颜料均匀分散在油墨基质中,提高印刷质量和色彩稳定性。

在颜料领域,分散剂的作用是帮助颜料颗粒均匀分散在溶剂或基料中,以保持颜料的鲜艳和稳定性。

除此之外,分散剂的选择还需要考虑到环境友好性、生物降解性、安全性等因素。

一些新型的分散剂,如生物基分散剂、水性分

散剂等也在逐渐取代传统的有机溶剂型分散剂,以适应环保和可持

续发展的要求。

总的来说,常用的分散染料分散剂种类繁多,涉及的领域广泛,选择合适的分散剂需要综合考虑化学结构、应用特性和环境友好性

等因素。

分散染料

发展历史

一种微溶于水,在水中借分散剂作用而呈高度分散状态的染料。分散染料不含水溶性基团,分子量较低,分子 中虽含有极性基团(如羟基、氨基、羟烷氨基、氰烷氨基等),仍属非离子型染料。这类染料后处理要求较高, 通常需要在分散剂存在下经研磨机研磨,成为高度分散、晶型稳定的颗粒后才能使用。分散染料的染液为均匀稳 定的悬浮液。分散染料于1922年由德国巴登苯胺纯碱公司开始生产,主要用于聚酯纤维和醋酯纤维的染色。当时 主要用于醋酯纤维的染色。20世纪50年代后随着聚酯纤维的出现,获得了迅速发展,成为染料工业中的大类产品。

分类

分散染料(见表)

分散染料

按分子结构可分为偶氮型、蒽醌型和杂环型三类,它们按一定的原则命名(见染料),按《染料索引》(简称 C.I.)统一编号。①偶氮型的色谱较剂全,有黄、橙、红、紫、蓝等各种色泽。偶氮型分散染料可按一般偶氮染 料合成方法生产,工艺简单,成本较低。②蒽醌型具有红、紫、蓝等色。③杂环型为新近发展起来的一类染料,具 有色彩鲜艳的特点。蒽醌型及杂环型分散染料的生产工艺较复杂,成本较高。

分散染料是染料行业里最重要和主要的一大类,不含强水溶性基团,在染色过程中呈分散状态进行染色的一 类非离子染料。其颗粒细度要求在1μm左右。在制得原染料后,需经后处理加工,包括晶型稳定,与分散剂一起 研磨等商品化处理,才能制得商品染料。主要用于涤纶及其混纺织物的印染。也可用于醋酸纤维、锦纶、丙纶、 氯纶、腈纶等合成纤维的印染。

分类

分散染料按应用时的耐热性能不同,可分为低温型、中温型和高温型。 低温型染料 耐升华牢度低,匀染性能好,适于竭染法染色,常称为E型染料; 高温型染料 耐升华牢度较高,但匀染性差,适用于热熔染色,称为S型染料; 中温型染料 耐升华牢度介于上述两者之间,又称为SE型染料。 用分散染料对涤纶进行染色时,需按不同染色方法对染料进行选择。

分散染料

• 有些分散染料能形成几种晶型,染料亦会发 生晶型转变,由较不稳定的晶型转变成稳定 的晶型而使溶解度降低,造成染料上染速率 及平衡上染百分率的下降。 • 分散染料的颗粒大小也会影响染料的溶解度。 染料颗粒越小,溶解度越大。

(二)稳定性

• 分散染料在某些条件下结构会发生变化, 使水溶性、色光、上染性能、染色牢度等 发生变化 • 原因

• 3、温度控制:控温区严格控制升温 速度,90~130℃缓慢升温 • 4、避免焦油化问题

4、生产实例

• 浅红色:

– 分散红F3BS 2%(对织物重) – 阴离子分散剂 0.5~1g/L – PH(HAC调节) 5~6

130℃ 2℃/min 60℃入染 水洗 皂洗 水洗 40min

(二)热溶染色法工艺

– 水解

– 还原分解 – 羟基离子化

– 氨基离子化

(三)升华牢度

• 升华

– 物质由固态不经液态而直接变成气态的过 程。

• 升华牢度

– 表示织物经一定条件的高温热处理后的褪 色情况

• 涤纶及其混纺织物要受到高温热处理, 如热定形、热熔染色、熨烫整理等,对 分散染料的升华牢度有一定要求

• 影响升华牢度的因素

(一)涤纶的结构特点

• 涤纶纤维分子链上无无定形区结构比较紧密,纤维分子间的微隙 小,没有适当容纳染料分子的空隙 • 在纤维表面还有结构紧密的表皮层。

(一)涤纶的结构特点

• 涤纶属于热塑性纤维 • Tg:结晶度↑,Tg↑

– 水中:少量水分子进入纤维内部,发生增塑作 用,使Tg↓ –热处理:微结构变化,Tg变化

– 有些染料耐热性能较好,升华牢度较高,热熔温度较 高,一般得色越好。

– 升华牢度中等的染料,开始时随热熔温度的提高,固 色率增加,到一定温度以后,温度增加,固色率不再 增加,甚至可能下降。 – 升华牢度很差的染料 ,热熔温度提高,固色率反而下 降。

第十二章 分散染料

Lecturer: Prof. Yue Liu

8 纺织服装学院

染料化学

2、偶氮类——双偶氮型 双偶氮型染料占整个分散染料的10%左右,它们结构通式为:

N N R' m

其中Ar为苯或萘或它们的衍生物。

N N Ar Rn

R为-H、-OCH3、-OH、-CH3、-Cl、-NO2等基团。 R'为-H、-CH3、-OCH3、-NH2等基团。m、n为1~2。

CN O2N CN N N NHCOCH3 N(C2H5)2

O2N CN CN N N NHCOCH3 N(C3H7)2

Lecturer: Prof. Yue Liu

7

纺织服装学院

染料化学

凡是分散染料的中浅色品种都属于此类,而深色品种近年来也发展很快。分散 黄棕2RFL的结构为: Cl

C2H4CN O2 N Cl N N N C2H4OC2H5

纺织服装学院

5

染料化学

二、分散染料的结构分类和商品加工

(一)结构分类

1、偶氮类——单偶氮型

单偶氮型染料的分子量一般为350~ 500,约占分散染料总量的50%。 它们具有制造简便,价格低廉,色谱齐全及牢度较好的优点。

R2 R1 R3 N N R5 R4 C2H4R6 N C2H4R7

式中,R1多为吸电子基团,如-NO2等; R2、R3为H或吸电子基团,如-Cl、-Br、-CN、-CF3、-NO2、- COOCH3等; R4、R5为H或供电子基团,如-CH3、-OCH3等; R6、R7为H或-CH3、-OH、-CN、-OCOCH3、-OC2H5等。

Lecturer: Prof. Yue Liu

4 纺织服装学院

染料化学

结构类型 约占总量 百分数(%)

分散染料生产的工艺流程

分散染料生产的工艺流程

分散染料生产的工艺流程主要包括以下几个步骤:

1. 原料合成:首先合成分散染料的基本结构单元,通过化学反应形成母体染料化合物。

2. 研磨与分散:将合成得到的固体染料进行精细研磨,使其粒径达到微米级别,并在砂磨过程中加入分散剂和湿润剂,确保染料颗粒在水中能均匀分散成稳定的胶体悬浮液。

3. 后处理加工:通过调料、调配助剂(如分散剂NNO、木质素、防沉剂等),并可能添加元明粉调整染料强度。

4. 喷雾干燥:将含有染料和助剂的浆料进行喷雾干燥,转化为易于储存和运输的粉状产品。

5. 品质控制与包装:对干燥后的分散染料进行品质检测,确保其各项性能指标符合要求,然后进行计量、包装,最终形成商品化染料产品。

染料化学 第12章 分散染料

§12.2 分散染料的结构特征

如:[1]P218-219 之 3 例,黄棕 2RFL、艳蓝 2BLS、Dianix Blue KB-FS

Cl O2 N Cl CN O2 N N N N(C2H5)2 N N N C2H4CN C2H4OCOCH3 CN O2 N N N N(C2H5)2 I H3COCHN Dianix Blue KB-FS CN O2 N N N N(C3H7)2

N N

N N

Ar

R'm

N N

N N

OH

R'm

Rn

一般通式

Rn

典型通式

Ar——多为芳核,如苯、萘及其衍生物,构成偶氮结构的必备组份; R——称为发色团,以吸电子基团为主,如:-NO2、-X、-CN等; R’——称为助色团,以供电子基团为主,如: -NR2、-CH3、-OCH3、等; m,n——为取代基的碳链长度,多为1-2,即以甲基和乙基为主。

二、分散染料的发展

● 大约在 1923年,为解决醋酯纤维的染色问题,合成出了分散染料,也叫 醋酯染料,当时聚酯纤维尚未问世; 从 1930 年开始,分散染料随着聚酯纤维的不断研发而得到了长足的发 展,几乎每一种聚酯纤维就会对应一类分散染料为其染色; 迄今为止,分散染料品种十分齐全,应用上分为低温型、中温型、高温 型 3个类别,染料数量约有400多只,除活性染料外,其产量在染料中居第 2位。

蒽醌结构 通式:

R1 R2

Y O X

在上述通式中:

X、Y、Z——为助色团,多为一些供电子基团,如:-NH2、-NR2、OH、-OCH3等,以增加母核的最大吸收波长和最大摩尔吸光系数,使染料 颜色增浓加深; R1、R2——为功能团,可为-X、-CX3、-OR、-OAr等,通过对其亲水、 疏水性以及功能作用的选择,以改善其染色性能和提高其染色牢度。

第十一章分散染料

• 分散大红S-BWFL

C2H4OCOCH3 C2H4OCOCH3 C2H4OCOCH3

O2N

N

N

N

• Dispersol Red C-3B

C2H4CN

<

N

C2H5 C2H4CN

<

N

C2H4OH C2H4OH

R O2N N N N C2H5 C2H4CN

耐升华牢度:

R:-H≈-CH3<-Cl ≈ -OCH3<-CN ≈ -NO2

(2)对于蒽醌型分散染料主要通过增加染料 分子量的途径提高耐升华牢度。 增加染料的分子极性可提高耐升华牢度,但 极性取代基对蒽醌型染料耐升华牢度的影 响比对偶氮型染料小得多。

第十一章 分散染料

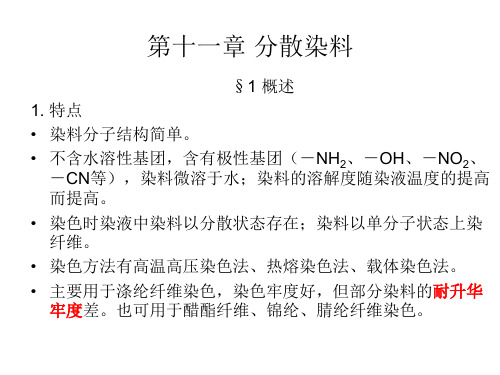

§1 概述

1. 特点 • 染料分子结构简单。 • 不含水溶性基团,含有极性基团(-NH2、-OH、-NO2、 -CN等),染料微溶于水;染料的溶解度随染液温度的提高 而提高。 • 染色时染液中染料以分散状态存在;染料以单分子状态上染 纤维。 • 染色方法有高温高压染色法、热熔染色法、载体染色法。 • 主要用于涤纶纤维染色,染色牢度好,但部分染料的耐升华 牢度差。也可用于醋酯纤维、锦纶、腈纶纤维染色。

R2 R1 R3 N N R5

R4 N R6 R7

R1 R2 R3

H H H

Cl H H

CN H H

NO2 H H

NO2 Cl H

NO2 NO2 H

NO2 CN H

NO2 NO2 Cl

NO2 NO2 CN

———————————————————————————— 深色效应增强

R4 R5 H H OCH3 H H NHCOCH3 OCH3 NHCOCH3

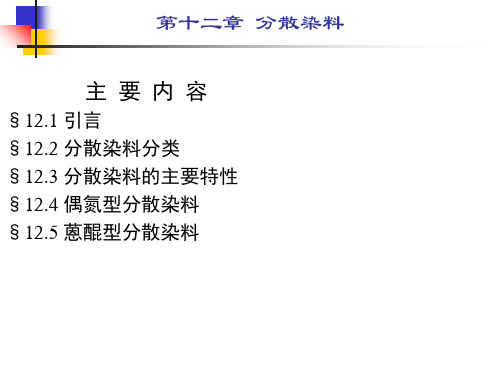

分散染料 ppt课件

主要内容

§12.1 引言 §12.2 分散染料分类 §12.3 分散染料的主要特性 §12.4 偶氮型分散染料 §12.5 蒽醌型分散染料

第十二章 分散染料

§12.1 引言

➢ 分散染料(Disperse dyes)是一类分子小、结构简单、不含 可电离的水溶性基团的疏水性染料,主要依靠分散剂的分 散作用在水溶液中呈分散状态而得名。

O2N

NO2 NN

Br

CH2CH3 N

CH2CH2CN

max=498nm

O2N

CN NN

Br

CH2CH3

N CH2CH2CN

max=506nm

第十二章 分散染料

➢杂环结构色泽鲜艳,可产得到深色品种,发色强度大。

O2N

Cl NN

CH2CH3

N CH2CH2OH

max=525nm

CHN O2NC C NN

O2N

NN O

C

N

CH3

分散黄79,单偶氮喹啉酮

第十二章 分散染料

2、结构与颜色的关系 ➢单偶氮分散染料要得到较深的颜色主要依靠结构中供电

子基团和吸电子基团的协同作用,共轭体系中重氮组分 引入吸电子基,偶合组分引入供电子基,分子中形成供 吸电子体系,得到明显的深色效应。 ➢在无空间位阻或空间位阻较小的情况下,重氮组分上吸 电子取代基数目越多、吸电子能力越强,对染料颜色的 增深效应就越显著;而且当吸电子取代基位于偶氮基对 位时,效果最显著。 ➢引入取代基—Cl、 — Br等原子后,可明显提高染料的 亮度或明度。杂环颜色更鲜艳,吸收强度高。

第十二章 分散染料

R6、R7的影响:

Cl

O2N

NN

CH2CH3

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3、工艺说明

• 拼色所用染料的升华牢度要接近

• 染液内一般可加入抗泳移剂,但必须不影响

染液的稳定性。含固量要低,不妨碍染料向 纤维的扩散,受热不分解,易洗除,对色光 没有影响并不沾粘辊筒。

• 染液内一般可不加或加很少量的润湿剂,否

则影响色泽鲜艳度和得色。

3、工艺说明

• 轧染液节pH值一般控制在5~6时,色光鲜 艳

3、工艺说明

(5)温度和时间 • • • • 始染温度不宜过高,60~70℃入染 升温速度不宜过快,1℃/min 温度分段控制,控温区升温要慢 最后染色温度130℃(此时上染百分率高, 得色鲜艳、匀染性好,浮色少),一般 保温染色时间为40~60min

3、工艺说明

高温高压染色应注意的问题 • 1、调浆:温度必须<45℃ • 2、拼色:选择染料性能相似的(类 型、色光),以主色为主

(三)载体法染色原理和染色方法

• 在染液中加入某些酚、芳胺、联苯等化学药剂时, 能显著地加快染料的上染,使分散染料对涤纶的染 色可采用常压设备进行,这些药剂称为载体 • 载体:对纤维起增塑作用,降低纤维的玻璃化温度, 加快上染速率的一类有机化合物。 • 载体的作用机理:增塑及溶胀作用;溶解作用。 • 载体的用量应适当,用量增加,涤纶的Tg不断降低, 上染量也不断增加,但增加到一定程度后,上染量 不再随Tg降低而增加,还会产生上染量的下降。

• 按化学结构分散染料绝大部分属偶氮和蒽 醌两类(占染料品种总数的85%以上)

一、概述

• 分散染料的应用

– 涤纶及其混纺织物

– 锦纶 – 腈纶

– 醋酯纤维

– 丙纶 – 氯纶

– 氨纶

• 疏水性较强的纤维适宜选用疏水性较强的分 散染料

(一)涤纶的结构特点

• 分子中没有羟基、氨基等亲水性基团和强 的极性基团,只有极性很小的酯基(除端 基外),所以吸湿性很差,是一种疏水性 很强的纤维。 • 回潮率0.4~0.5%,不到棉纤维回潮率的1/5。

二、分散染料的染色性能

• 溶解性 • 分散染料染液的稳定性 • 分散染料的稳定性 • 升华牢度

(一)溶解性

• 分子型染料 • 不含水溶性基团,难溶于水,在水中不电离, 是非离子型染料。含-OH、-NH2、-N=N-等 极性基团,染料能以微量的单分子状态分散 在水中。 • 溶解度随温度提高而提高,在超过100℃时 作用更明显。实际化料温度不易超过45 ℃。

三、 分散染料的染色方 法及其原理

高温高压法染色法 热熔法染色法 载体法染色法

(一)高温高压法染色法

• 高温高压染色法是涤纶织物的一种主要的 染色方法。它是在120~130℃,197~295kPa 压力下于密封的高温高压设备中进行。 • 散纤维、毛条、纱——高温高压染纱机 • 针织物——溢流或喷射染色机

• 染料方法的选择

– 结构紧密,Tg较高——选择高温染色,增大染 料分子的动能,改进纤维的扩散性。 ∴选择高温高压染色法及热熔染色法

• 涤纶软化点:230~240℃。熔点:260℃ • 染色温度:100~220℃ • 选择升华牢度好的染料

– 降低Tg——加入载体,使涤纶增塑、溶胀,降 低Tg,低温染色 ∴选择载体染色法

3、工艺说明

(3)浴比 • 1:10~1:30(最低的现已达1:3) (4)染浴的pH值 • 大部分分散染料在高温强碱作用下会被水解破坏, 色光发暗,涤纶pH>7的时候剥皮效应显著 • PH<5影响色光和上染率 ∴因此高温高压染色一般控制在弱酸性范围,pH = 5~ 6。 • 用酸或强酸弱碱盐调节 • 常用:冰醋酸0.5ml/L或磷酸二氢铵1~2g/L

• 有些分散染料能形成几种晶型,染料亦会发 生晶型转变,由较不稳定的晶型转变成稳定 的晶型而使溶解度降低,造成染料上染速率 及平衡上染百分率的下降。 • 分散染料的颗粒大小也会影响染料的溶解度。 染料颗粒越小,溶解度越大。

(二)稳定性

• 分散染料在某些条件下结构会发生变化, 使水溶性、色光、上染性能、染色牢度等 发生变化 • 原因

• 3、温度控制:控温区严格控制升温 速度,90~130℃缓慢升温 • 4、避免焦油化问题

4、生产实例

• 浅红色:

– 分散红F3BS 2%(对织物重) – 阴离子分散剂 0.5~1g/L – PH(HAC调节) 5~6

130℃ 2℃/min 60℃入染 水洗 皂洗 水洗 40min

(二)热溶染色法工艺

染料颗粒解聚或发生升华形成染料单分子而被纤

维吸附,并能迅速向纤维内扩散。 – 在热熔时,没有水的增速溶胀作用,且热熔时间 较短,所以热熔温度比高温高压染色温度高,约 在170~220℃之间。

热熔染色法原理和染色方法

• 热熔温度除和被染物的纤维性质有关外,还应与 染料的性能相适应,即不同的染料,要求不同的 热溶温度。

0.5ml/L(调节PH=5~6)

• (或磷酸二氢铵

1~2g/L)

3、工艺说明

(1)染料的选择

• 必须有良好的分散稳定性和较好的移染性、 遮盖性。染色工艺条件如PH值、升温速 度等变化时,对上染百分率和色光影响较 小

• 以相对分子质量较小的低温型染料为宜。 • 拼色时所选用的各分散染料的染色性能要 相似

• 1、工艺流程及主要条件 浸轧染液(二浸二轧,轧余率65%, 20~40℃)→预烘(80~120℃) →热 溶(180~210℃,1~2min)→后处理 (或套染棉)

2、工艺处方

• 分散染料 • 渗透剂JFC • 磷酸二氢铵 • 扩散剂NNO x (对织物重) 1g/L 2g/L 1g/L

• 抗泳移剂(3%海藻酸钠) 5g/L

– 染料分子的大小:结构大,升华牢度好 – 染料分子中极性基团数目:数目多,升华 牢度好 – 染料分子中极性基团的极性大小:大,升 华牢度好

(四)分散染料应用分类

• 按升华性能分类

类型 分子大小 升华牢度 移染性 扩散性能 热熔染色(℃) 高温染色(℃) 色泽选用范围 高温型 H或S 大 好 较差 慢 200~220 130 浓色 中温型 M或SE 中 中 中 中 190~205 120~130 中浓色 低温型 E 小 低 好 快 180~195 120~135 淡中色

• 优点

– 100℃染色 – 可用常压设备

• 缺点

– 操作比较繁杂 – 染色时间长 – 匀染性差 – 载体不易除去耐晒牢度降低 – 有些载体有臭味和毒性 ∴载体染色所占比重日趋减少

四、 分散染料的染 色工艺

高温高压染色法工艺 热熔法染色法工艺 载体法染色法工艺

(一)高温高压染色法(卷染)工艺

• 1、工艺流程及主要条件 冷水进缸→温水2道(60~65℃,2道)→60℃

起染色2道→1道升温至100℃→ 1道升温至

110℃→ 1道升温至120℃→1道升温至

130℃→130℃保温染色6道→冷水洗2道→还

原清洗(38% NaOH 3ml/L、85%保险粉 2.5g/L、表面活性剂3g/L,70~80℃,2道)→ 水洗 (40~50℃,1道)→冷水洗→出缸

2、工艺处方

• 分散染料 • 分散剂NNO(或胰加漂T) • 冰HAC x%(对织物重) 0~0.5g/L

影响因素

• 温度

– T↑,纤维分子段运动剧烈,瞬时孔隙大 且多,染料扩散快,t短

– T↑,压力增大,对设备要求高

高温高压染色法特点

• 优点:高温高压法染物得色鲜艳、匀 透,可染制浓色。织物手感柔软,适 用的染料品种比较广,染料利用率较 高(80%~90%) • 缺点:间歇生产,生产效率较低,需

要压力染色设备。

– pH值高色淡而萎暗 – pH值过低得色也较淡 – 用醋酸或磷酸二氢氨调节pH值

• 分散染料热溶染色时,最好使用均匀轧车, 轧余率宜保持在65%左右,轧液温度以室 温为宜。

– 有些染料耐热性能较好,升华牢度较高,热熔温度较 高,一般得色越好。

– 升华牢度中等的染料,开始时随热熔温度的提高,固 色率增加,到一定温度以后,温度增加,固色率不再 增加,甚至可能下降。 – 升华牢度很差的染料 ,热熔温度提

• 热熔染色的温度范围一般是170~215℃,某 染料适宜的热熔温度一般是该染料固色率曲 线中相对平坦部分所对应的温度。

• 机织物——高温高压卷染机

• 为什么选用高温高压染色法? ∵高温、高湿效应提高了涤纶的染色性能

– 高温利于染料上染

• 纤维分子链段运动加剧,分子间微隙增大 • 染料溶解度提高,染料分子运动动能增加

– 高湿利于染料上染

• 水的增塑作用,使纤维分子间微隙增大

分散染料的上染

• 原理

染料颗粒 染料单分子 胶束中的染料

3、工艺说明

(2) 助剂:分散剂 • 作用:扩散、匀染,提高得色量 • 分散剂用量适当

– 过多,降低上染量,产生焦油状物 – 过少,分散液稳定性差 – 常用:磺酸盐类阴离子表面活性剂,如分散剂 NNO、胰加漂T,扩散效果较好,高温时较稳定, 对得色量影响小 – 平平加O有明显分散作用,并有匀染作用,但对得 色量有一定影响

纤维上染料

• 染料和纤维之间主要是范德华力、氢键 和电荷转移力

分散染料的上染过程

• 分散染料的悬浮液中,有少量分散染料溶解成 为单分子,因此在染料的悬浮液中存在着大小 不同的染料颗粒和染料单分子,染料溶液呈饱 和状态。

• 染色时,已溶解的染料分子到达纤维表面,被 纤维表面所吸附,并在高温下向纤维内部扩散, 随着染液中染料单分子被吸附,染液中的染料 颗粒不断溶解,分散剂胶束中的染料也不断释 放出来,不断提供单分子染料,再吸附、扩散, 直至完成染色过程。

• T> Tg,无定形区的分子链段发生运动,微隙增多并 增大 • 当染色达到一定温度时,孔隙增大,染料分子才能 进入纤维内部,此时上染速率明显提高。

(二)涤纶的染色性能和方法