高强度不等螺旋角立铣刀

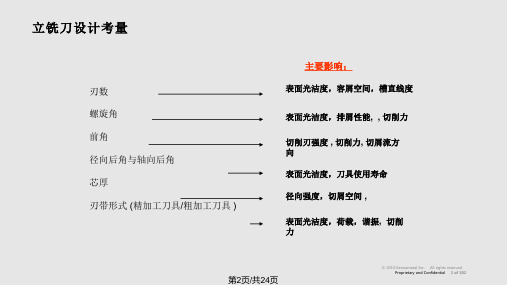

整体合金立铣刀的设计

第3页/共24页

刀柄直径

立铣刀设计基本参数

侧视图

端视图

径向前角

主后角

轴向锲角 主后角

次后角

次后角

过中心刃

© 2010 Kennametal Inc. l All rights reserved. l Proprietary and Confidential l 3 of 102

凹角

锲角

第4页/共24页

切削面

次要后角

第10页/共24页

© 2010 Kennametal Inc. l All rights reserved. l Proprietary and Confidential l 9 of 102

前刀面设计

传统前刀面 (一个表面) 接触区大

切屑速度慢 接触区小

快速切屑 前刀面 (两个表面)

刀尖条件

刃数

容屑空间

2刃 过中心切削

3刃 过中心切削

4刃 过中心切削

6刃

8刃

过中心切削 过中心切削

表面光洁度

第5页/共24页

© 2010 Kennametal Inc. l All rights reserved. l Proprietary and Confidential l 4 of 102

齿距

© 2010 Kennametal Inc. l All rights reserved. l Proprietary and Confidential l 12 of 102

粗加工齿形

粗加工刀具

粗齿 铝,非铁材料

深槽铣 主轴荷载少

半精加工刀具

密齿 钢,铸铁 仿形,槽铣 耐磨损性能好

超密齿 不锈钢,钛,高温合金

不锈钢的铣削

不锈钢的铣削一.不锈钢铣削的特点铣削的主要特点是断续切削,切削过程中冲击和振动比较利害,不如车削时那样平稳.由于不锈钢材料韧性大,切屑不易切离,加工硬化趋势强等特点,更增加了铣削过程中的不利因素.综合起来不锈钢铣削的特点主要表现在以下几个方面:1.材料韧性大,高温强度、硬度高,切削变形困难,切屑过程的切削力大,2.不锈钢的粘附性、熔着性强,切屑易粘附在铣刀刀刃上,恶化切削条件。

3.由于断续切削,冲击、振动较大,再加上不锈钢材料的特性,铣刀刀齿很容易崩刃和磨损。

4.不锈钢加工硬化趋势强,断续切削会增加硬化的趋势,使切削条件变坏。

5.由于上述因素的综合影响,使不锈钢不容易进行高速切削。

因此,不锈钢铣削的铣削应从以下几个方面采取措施:①选用功率较大、振动较小的铣床。

②采用抗冲击韧性较好且又耐磨的刀具材料。

③采用合适的刀具结构和几何形状。

④选用合适的切削用量。

⑤选用合适的冷却润滑液。

⑥正确进行操作。

二.不锈钢铣削的铣刀1.铣刀切削部分的材料铣削不锈钢时由于是断续切削,冲击载荷较大,切削条件比较恶劣。

因此要求刀具切削部分的材料坚韧性比较好,能承受较大的冲击载荷。

铣削不锈钢时铣刀切削部分的材料主要有高速钢和硬质合金两大类。

一般低速切削时大多采用高速钢刀具,其中特别是成型铣刀和小直径的杆铣刀,由于制造上的困难更是采用高速钢比较合适。

对于不锈钢来说,高速钢的耐磨性能仍然是不够理想的。

因此,在条件许可的情况下,最好采用含钴、含铝等超硬型高速钢来制造刀具,一提高刀具的耐用度。

中速、高速铣削时,特别是端面铣削时以采用YW2或YG8较为合适,有时也可以采用YT15。

用YW2制造铣刀比YG8具有较高的耐磨性能。

2.铣刀有关的几何参数对不锈钢铣削的影响:1)前角γ前角的大小,对不锈钢铣削过程影响很大:增加前角,切削过程中切屑变形容易切削阻力较小,切屑比较切离,如果铣刀前角等于零,铣削时产生的合力R有把铣刀推离工件的趋向,这样刀齿就更加不易切入工件。

[整理]2铣刀的种类和结构特点

![[整理]2铣刀的种类和结构特点](https://img.taocdn.com/s3/m/bf238a232b160b4e767fcfef.png)

铣刀的种类和结构特点铣刀的种类很多(大部分已经标准化),其分类方法也很多,下面是几种通常的分类方法和常用的铣刀。

按铣刀切削部分的材料分类:高速钢铣刀、硬质合金铣刀、特殊材料刀具、涂层刀具等。

高速钢铣刀有整体的和镶齿的两种一般形状较复杂的铣刀都是整体高速钢铣刀.硬质合金铣刀、陶瓷刀具以及超硬材料刀具大多数不是整体的,将硬质合金刀片以焊接或机械夹固的方式镶装在铣刀刀体上,如硬质合金立铣刀、三面刃铣刀等。

按铣刀的刀齿结合方式分类:整体铣刀、镶齿铣刀及特殊形式铣刀等。

整体铣刀是指铣刀的切削部分,装夹部分及刀体成一整体。

这类铣刀可用高速钢整料制成,也可用高速钢制造切削部分,用结构钢制造刀体部分,然而焊接成一整体,直径不大的立铣刀、三面刃铣刀、锯片铣刀都采用这种结构.镶齿铣刀可分为焊接式和机夹式。

机夹式根据刀体结构不同,可分为可转位和不转位。

不转位的如高速钢镶齿铣刀的刀体用结构钢,刀齿是高速钢,刀体和刀齿利用尖齿形槽镶嵌在—起。

直径较大的三面刃高速钢铣刀和高速钢套式面铣刀,一般都采用这种结构。

可转位铣刀是用机械夹固的方式把硬质合金刀片或其它刀具材料安装在刀体上,因而保持了刀片的原有性能。

刀刃磨损后,可将刀片转过一个位置继续使用。

这种刀具节省了材料,节省了刃磨时间,提高了生产效率。

特殊型式铣刀有复合刀具、可逆攻螺纹刀具等等。

按刀齿齿背的形式分类:(见图1-4-3)尖齿铣刀、铲齿铣刀。

尖齿铣刀的刀齿截面上,齿背是由直线或折线组成,如图1-4-3(b)所示。

这类铣刀齿刃锋利,刃磨方便,制造比较容易,生产中常用的二面刃铣刀、圆柱铣刀等都是尖齿铣刀。

铲齿铣刀的刀齿截面上,齿背是阿基米德螺线,齿背必须在铲齿机床上铲出。

如图1-4-3(a)所示。

这类铣刀刃磨后,只要前角不变,齿形也不变。

由于铲齿铣刀前角小,因此切削性能差。

成形铣刀为了保证刃磨后齿形不变,一般都采用铲齿结构。

图1-4-3 铣刀刀齿的结构形式(a) 铲齿铣刀的刀背截面(b)尖齿铣刀的刀背截面按铣刀的安装方式分类:带孔铣刀、带柄铣刀。

立铣刀螺旋角大小对切削性能的影响

立铣刀螺旋角大小对切削性能的影响1螺旋刃立铣刀的基本特性与问题的提出立铣刀的基本刃口形状(螺旋槽形状)有直形和螺旋形两种.由于螺旋刃立铣刀相对于直刃具有切削轻快、平稳、效率高和使用范围广等优点,因此在铣削加工中得到了广泛应用.根据加工设备和加工对象的不同要求,螺旋刃立铣刀有左刃、右刃和左螺旋、右螺旋之分的4种不同组合〔1〕,其中左刃左螺旋和右刃右螺旋在加工中的轴向切削阻力有把立铣刀从刀夹中拔出的趋势,需采用拉紧螺栓克服轴向切削阻力.而左刃右螺旋和右刃左螺旋的轴向切削阻力刚好把立铣刀压向夹头方,故多采用锥柄加扁尾,以适应大功率切削.因为右刃右螺旋立铣刀可让切屑沿排屑槽向柄部排出,易保证切削的平稳进行,符合机床主轴旋向标准,在高性能夹头的支持下装卸方便,所以,其使用范围最广,使用量最大.实际应用中的螺旋刃立铣刀,其螺旋角通常在30°~45°.在刀具原理、设计和应用技术领域,根据工件材料、刀具材料及切削加工诸参数的不同,有关螺旋刃立铣刀的切削力、扭矩、切削功率及前角、后角等主要刀具角度的设计计算公式、实验数据与使用经验等资料很多,但有关螺旋角大小与立铣刀加工性能的讨论和资料介绍很少.一般认为,螺旋刃立铣刀的螺旋角β就是刃倾角λs,但有关刃倾角的介绍和讨论主要以车削加工为主线展开,而铣削和车削毕竟有许多不同之处,因此不可能完全适用.对铣削而言,通常认为较大的螺旋角可以增加同时工作的齿数,减少铣削过程中的冲击和增加其平稳性〔2〕,并使立铣刀刀刃锋利、实际前角增大.除此之外,螺旋角的大小对立铣刀的性能究竟还会产生什么样的影响呢?刀具角度之间是相互联系和影响的.不妨首先通过实验和实际加工例,取得初步认识和相关知识,为进一步的深入探讨做准备.2螺旋角与2刃立铣刀铣槽实验实验在立式加工中心上进行.采用直径12mm的不同螺旋角的2刃立铣刀,铣宽度×高度为12mm×12mm的槽,并以加工后槽的底面为基准,测量槽的两侧面的垂直度误差(侧面最大变形量ΔX),通过比较误差值的大小来评价螺旋角大小对立铣刀铣槽时加工精度的影响.被切削材料为硬度28HRC的碳素钢.实验中各刀具的切削参数统一为:进给速度50mm/min,切削速度29m/min,吃刀深度12mm.切削中冷却液选用油性.实验结果如图1所示.图1螺旋角与铣槽时的加工精度图2铣侧面时的螺旋角与加工精度从实验结果可以看出:(1)逆铣侧总是出现过切,而与之相反,顺铣侧总是出现漏切,且过切量和漏切量的最大点在立铣刀伸出最远处.这一点符合逆铣、顺铣时的刀具变形规律和刀具伸出长度的变形规律.(2)立铣刀的螺旋角小于30°前,不管是顺铣侧还是逆铣侧,垂直度误差值都随螺旋角的增大而增大.螺旋角大于40°以后,又随螺旋角的增大而变小.因此,可以认为立铣刀有较小的螺旋角或有较大的螺旋角时,其铣槽加工的形状精度高.(3)从加工精度看,在螺旋角为0,即切削刃为直刃时精度最高.但从立铣刀螺旋角的基本特性可知,这时完全呈断续切削,切削冲击力大,对刀具本身的制作精度要求高,加工精度对刀具本身精度的依赖性很强,刀具的使用寿命短.所以,实际应用中应根据具体情况辩证地考虑.3螺旋角与4刃立铣刀铣侧面实验在立式加工中心上,用螺旋角分别为30°和55°度的4刃立铣刀铣侧面,比较两种立铣刀随切削宽度(径向吃刀量)的变化对加工精度的影响.立铣刀直径为25mm,被切削材料为硬度94HRB的45号钢.切削全部采用顺铣方式和干式切削.切削参数统一为:进给速度100mm/min,切削速度26m/min,切削深度38mm.加工后所测得的垂直度误差、平面度误差和表面粗糙度值如图2所示.可以看出,在切削宽度不是特别大时,55°的大螺旋角立铣刀比30°螺旋角立铣刀的加工精度高.这一点与图1的铣槽实验结果相吻合.分析其原因,可以认为这是由于当切削宽度较小时,螺旋角较大的立铣刀实际前角大,刃口锋利,切入性好;切向切削阻力小,减小能量消耗和刀具变形,切削轻快;切削刃与被切削面的接触点多,使立铣刀切入和切出时比较平稳,切削阻力的波动小,减弱了加工中对立铣刀的振动激励等因素的综合效应所致.4螺旋角特性的归纳(1)螺旋角与切削阻力:切向切削阻力随螺旋角的增大而减小,轴向切削阻力随螺旋角的增大而增大.(2)螺旋角与前角:螺旋角的增大使立铣刀实际前角增大,刃口更加锋利.(3)螺旋角与被加工面精度:一般被加工面的垂直度和平面度公差值随螺旋角的增大而增加,但螺旋角大于40°以后反而随螺旋角的增大而呈减小趋势.(4)螺旋角与刀具寿命:圆周刃刃带的磨损速度与螺旋角大小基本成正比;另一方面,当螺旋角很小时,轻微的刀具磨损也将明显降低刀具的切削性能,引起振动,使刀具无法继续使用.当螺旋角过大时,刀具刚性变差,寿命减低.(5)螺旋角与被切削材料:加工硬度低的软质材料时,用大螺旋角,以增大前角,提高刃口的锋利性;加工硬度高的硬质材料时,用小螺旋角,以减小前角,提高刃口的刚性.5结束语螺旋角是螺旋刃立铣刀的主要参数之一,螺旋角大小的改变对刀具的切削加工性能有很大影响.随着数控加工技术和柔性制造技术的发展,在刀具制造工艺上改变螺旋角的大小已成为可能和非常简便.如果进一步深入研究螺旋角大小对螺旋刃立铣刀切削性能的各种影响,在制造和选用螺旋刃立铣刀时,结合机床和工装卡具的性能,根据被加工材料的性能及加工精度、加工效率以及刀具材料和刀具寿命等因素综合考虑,优化螺旋角的大小,无疑会对促进高效、高精铣削加工起重要作用.。

立铣刀螺旋角大小对切削性能的影响

立铣刀螺旋角大小对切削性能的影响1螺旋刃立铣刀的基本特性与问题的提出立铣刀的基本刃口形状(螺旋槽形状)有直形和螺旋形两种.由于螺旋刃立铣刀相对于直刃具有切削轻快、平稳、效率高和使用范围广等优点,因此在铣削加工中得到了广泛应用.根据加工设备和加工对象的不同要求,螺旋刃立铣刀有左刃、右刃和左螺旋、右螺旋之分的4种不同组合〔1〕,其中左刃左螺旋和右刃右螺旋在加工中的轴向切削阻力有把立铣刀从刀夹中拔出的趋势,需采用拉紧螺栓克服轴向切削阻力.而左刃右螺旋和右刃左螺旋的轴向切削阻力刚好把立铣刀压向夹头方,故多采用锥柄加扁尾,以适应大功率切削.因为右刃右螺旋立铣刀可让切屑沿排屑槽向柄部排出,易保证切削的平稳进行,符合机床主轴旋向标准,在高性能夹头的支持下装卸方便,所以,其使用范围最广,使用量最大.实际应用中的螺旋刃立铣刀,其螺旋角通常在30°~45°.在刀具原理、设计和应用技术领域,根据工件材料、刀具材料及切削加工诸参数的不同,有关螺旋刃立铣刀的切削力、扭矩、切削功率及前角、后角等主要刀具角度的设计计算公式、实验数据与使用经验等资料很多,但有关螺旋角大小与立铣刀加工性能的讨论和资料介绍很少.一般认为,螺旋刃立铣刀的螺旋角β就是刃倾角λs,但有关刃倾角的介绍和讨论主要以车削加工为主线展开,而铣削和车削毕竟有许多不同之处,因此不可能完全适用.对铣削而言,通常认为较大的螺旋角可以增加同时工作的齿数,减少铣削过程中的冲击和增加其平稳性〔2〕,并使立铣刀刀刃锋利、实际前角增大.除此之外,螺旋角的大小对立铣刀的性能究竟还会产生什么样的影响呢?刀具角度之间是相互联系和影响的.不妨首先通过实验和实际加工例,取得初步认识和相关知识,为进一步的深入探讨做准备.2螺旋角与2刃立铣刀铣槽实验实验在立式加工中心上进行.采用直径12mm的不同螺旋角的2刃立铣刀,铣宽度×高度为12mm×12mm的槽,并以加工后槽的底面为基准,测量槽的两侧面的垂直度误差(侧面最大变形量ΔX),通过比较误差值的大小来评价螺旋角大小对立铣刀铣槽时加工精度的影响.被切削材料为硬度28HRC的碳素钢.实验中各刀具的切削参数统一为:进给速度50mm/min,切削速度29m/min,吃刀深度12mm.切削中冷却液选用油性.实验结果如图1所示.图1螺旋角与铣槽时的加工精度图2铣侧面时的螺旋角与加工精度从实验结果可以看出:(1)逆铣侧总是出现过切,而与之相反,顺铣侧总是出现漏切,且过切量和漏切量的最大点在立铣刀伸出最远处.这一点符合逆铣、顺铣时的刀具变形规律和刀具伸出长度的变形规律.(2)立铣刀的螺旋角小于30°前,不管是顺铣侧还是逆铣侧,垂直度误差值都随螺旋角的增大而增大.螺旋角大于40°以后,又随螺旋角的增大而变小.因此,可以认为立铣刀有较小的螺旋角或有较大的螺旋角时,其铣槽加工的形状精度高.(3)从加工精度看,在螺旋角为0,即切削刃为直刃时精度最高.但从立铣刀螺旋角的基本特性可知,这时完全呈断续切削,切削冲击力大,对刀具本身的制作精度要求高,加工精度对刀具本身精度的依赖性很强,刀具的使用寿命短.所以,实际应用中应根据具体情况辩证地考虑.3螺旋角与4刃立铣刀铣侧面实验在立式加工中心上,用螺旋角分别为30°和55°度的4刃立铣刀铣侧面,比较两种立铣刀随切削宽度(径向吃刀量)的变化对加工精度的影响.立铣刀直径为25mm,被切削材料为硬度94HRB的45号钢.切削全部采用顺铣方式和干式切削.切削参数统一为:进给速度100mm/min,切削速度26m/min,切削深度38mm.加工后所测得的垂直度误差、平面度误差和表面粗糙度值如图2所示.可以看出,在切削宽度不是特别大时,55°的大螺旋角立铣刀比30°螺旋角立铣刀的加工精度高.这一点与图1的铣槽实验结果相吻合.分析其原因,可以认为这是由于当切削宽度较小时,螺旋角较大的立铣刀实际前角大,刃口锋利,切入性好;切向切削阻力小,减小能量消耗和刀具变形,切削轻快;切削刃与被切削面的接触点多,使立铣刀切入和切出时比较平稳,切削阻力的波动小,减弱了加工中对立铣刀的振动激励等因素的综合效应所致.4螺旋角特性的归纳(1)螺旋角与切削阻力:切向切削阻力随螺旋角的增大而减小,轴向切削阻力随螺旋角的增大而增大.(2)螺旋角与前角:螺旋角的增大使立铣刀实际前角增大,刃口更加锋利.(3)螺旋角与被加工面精度:一般被加工面的垂直度和平面度公差值随螺旋角的增大而增加,但螺旋角大于40°以后反而随螺旋角的增大而呈减小趋势.(4)螺旋角与刀具寿命:圆周刃刃带的磨损速度与螺旋角大小基本成正比;另一方面,当螺旋角很小时,轻微的刀具磨损也将明显降低刀具的切削性能,引起振动,使刀具无法继续使用.当螺旋角过大时,刀具刚性变差,寿命减低.(5)螺旋角与被切削材料:加工硬度低的软质材料时,用大螺旋角,以增大前角,提高刃口的锋利性;加工硬度高的硬质材料时,用小螺旋角,以减小前角,提高刃口的刚性.5结束语螺旋角是螺旋刃立铣刀的主要参数之一,螺旋角大小的改变对刀具的切削加工性能有很大影响.随着数控加工技术和柔性制造技术的发展,在刀具制造工艺上改变螺旋角的大小已成为可能和非常简便.如果进一步深入研究螺旋角大小对螺旋刃立铣刀切削性能的各种影响,在制造和选用螺旋刃立铣刀时,结合机床和工装卡具的性能,根据被加工材料的性能及加工精度、加工效率以及刀具材料和刀具寿命等因素综合考虑,优化螺旋角的大小,无疑会对促进高效、高精铣削加工起重要作用.(注:文档可能无法思考全面,请浏览后下载,供参考。

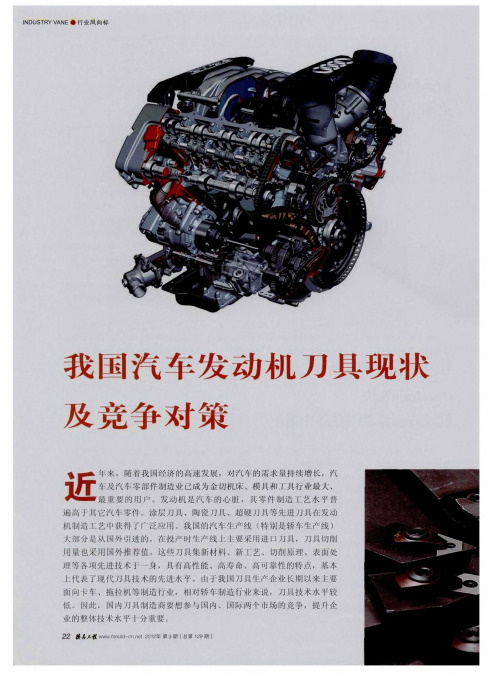

我国汽车发动机刀具现状及竞争对策

理供 应 商承担 );③ 减 少管 理成 核心 业务 上 。在上世 纪9 年代 末 O

并 与切 削技术和刀 具保持着快速 同步发展 ,不断改变着 切削技术 的 内 本 ,使企 业 能将精 力放 在 自己的 随着切 削技术 的发展 ,工具 行业正 经历着经 营机制 的变革 。面对 到本 世纪 初 ,刀具 管理 在美 国和 日益更 新 的生产 模 式和 新 的工件 材料 ,刀具 已不 再 是可 以 “ 一售 了 欧洲 得 以推广 应用 。由于在 欧美 之 ”的简单商 品,而是优化加工 工序或生产 线加工技术 的重要工 艺因 市场 上 刀具供 应商 较为 成熟 ,操 素 。刀具制造商必 须能为用户提 供成套加 工技术 ,帮助 用户实现提 高 作 比较规 范 ,刀具 管理 已逐渐 得 加工 效率和产 品质 量、降低制造 成本 的 目标 ,这 已成 为国外刀具 制造 到 用 户 认 可 。

2 蕞县工翟 W Wm u — n e 21 ̄ 第3 ( 第 19 6 W ol C t 02 d n 期 总 2期

NDUS Y V NE ● 行 业 风 向 标 TR A

钻头等通 用刀具 的几何参数进 一步多样化 ,改变 了标准 刀具参数 “ 千 响 生产效率 的2 % 0 ,因此 , 0  ̄3 % 篇一律 ”的传统格 局 ,可适应 不同 的被加 工材料和加 工条件 ,切 削性 为 了有效 降低 加工 成本 ,就应 该 能 也相 应提高 。一 些创新 的刀具结构还可产 生新 的切 削效果 ,例 如 , 适 当增加 刀具 费用 ,采 用高 效刀 不等 螺旋角立铣刀 与标准立铣 刀相 比,可有 效遏制刀 具的振动 ,提高 具 ,强化 刀具 管理 。这 对于提 高 加 工表 面光洁度 ,增大刀具 的切 削深度和进 给速度 ;硬 质合金丝锥 及 生产企业 的竞争力非 常重要 。 硬质合 金螺纹铣刀 的开发将螺纹 加工效率提 高到高速切 削水平 ,尤其

(2012年最新)铣刀的种类及选择

铣刀的种类及选择铣刀为多齿回转刀具,其每一个刀齿都相当于一把车刀固定在铣刀的回转面上。

铣削时同时参加切削的切削刃较长,且无空行程,Vc也较高,所以生产率较高。

铣刀种类很多,结构不一,应用范围很广,按其用途可分为加工平面用铣刀、加工沟槽用铣刀、加工成形面用铣刀等三大类。

通用规格的铣刀已标准化,一般均由专业工具厂生产。

现介绍几种常用铣刀的特点及其适用范围。

1.圆柱铣刀圆柱铣刀如如下。

它一般都是用高速钢制成整体的,螺旋形切削刃分布在圆柱表面上,没有副切削刃,螺旋形的刀齿切削时是逐渐切人和脱离工件的,所以切削过程较平稳。

主要用于卧式铣床上加工宽度小于铣刀长度的狭长平面。

根据加工要求不同,圆柱铣刀有粗齿、细齿之分,粗齿的容屑槽大,用于粗加工,细齿用于精加工。

铣刀外径较大时,常制成镶齿的。

2.面铣刀面铣刀,主切削刃分布在圆柱或圆锥表面上,端面切削刃为副切削刃,铣刀的轴线垂直于被加工表面。

按刀齿材料可分为高速钢和硬质合金两大类,多制成套式镶齿结构,刀体材料为40Cr。

高速钢面铣刀按国家标准规定,直径d=80~250mm,螺旋角β=10°,刀齿数Z=10~26。

硬质合金面铣刀与高速钢铣刀相比,铣削速度较高、加工表面质量也较好,并可加工带有硬皮和淬硬层的工件,故得到广泛应用。

硬质合金面铣刀按刀片和刀齿的安装方式不同,可分为整体式、机夹一焊接式和可转位式三种。

面铣刀主要用在立式铣床或卧式铣床上加工台阶面和平面,特别适合较大平面的加工,主偏角为90°的面铣刀可铣底部较宽的台阶面。

用面铣刀加工平面,同时参加切削的刀齿较多,又有副切削刃的修光作用,使加工表面粗糙度值小,因此可以用较大的切削用量,生产率较高,应用广泛。

3.立铣刀立铣刀是数控铣削中最常用的一种铣刀,其结构,圆柱面上的切削刃是主切削刃,端面上分布着副切削刃,主切削刃一般为螺旋齿,这样可以增加切削平稳性,提高加工精度。

由于普通立铣刀端面中心处无切削刃,所以立铣刀工作时不能作轴向进给,端面刃主要用来加工与侧面相垂直的底平面。

立铣刀的分类

立铣刀的分类

立铣刀按照不同的分类标准可以分为以下几类:

1. 刀杆形式分类:

- 直柄立铣刀:刀杆完全垂直于工件表面。

- 锯齿立铣刀:刀杆上安装有锯齿状的铣刀,用于进行开槽、切割等操作。

- 锥柄立铣刀:刀杆末端设计为圆锥形,可以快速安装和拆卸。

2. 刀片形式分类:

- 一字刃立铣刀:刀片的铣刃只有一个刃口,适用于加工强

度较大、材料较硬的工件。

- 多刃立铣刀:刀片的铣刃有多个刃口,可以同时进行多刃

铣削,提高加工效率。

3. 刀具类型分类:

- 面铣刀:用于平面铣削,一般有直径较大的圆形刀片。

- 槽铣刀:用于加工槽、凹槽等形状,刀片有锯齿状或直刃状。

- 竖铣刀:用于铣削竖直面,刀片通常呈反齿排列。

- T型铣刀:刀片呈T型,适用于进行T型槽的铣削。

4. 刀具材料分类:

- 高速钢立铣刀:常用的刀具材料,适用于一般材料的铣削。

- 硬质合金立铣刀:由硬质合金制成的刀片,具有较高的硬

度和耐磨性,适用于高硬度材料的铣削。

以上是立铣刀的一些基本分类,不同的分类标准适用于不同的加工需求和材料特性。

木材高速螺旋式玉米铣刀的设计与优化

木材高速螺旋式玉米铣刀的设计与优化李先林,陈蕾,王笑玉,赵刘理达,柯清禅,徐道春*(北京林业大学工学院,北京100083)摘要:使用砂光机磨削木材存在功耗大、噪声大和粉尘多等问题,因此设计了一种木材高速螺旋式玉米铣刀,其采用“以切代磨”的方式使这一问题得到解决。

该玉米铣刀形似“玉米”,刀尖处直径准160~240mm,可实现高线速度切削,刀身均布有2~6排螺旋式阶梯槽,各螺旋槽上均布有6~10个刀片槽,可实现刀片逐刃切削;刀具采用组合结构,刀片前角20°~26°、后角9°~13°,刀具下装有可调高的碟形弹簧,以实现刀片磨损后的补偿,提高刀具材料利用率。

通过分析计算发现,初步设计的玉米铣刀质量达105kg,刀身和刀片安全系数在83~402之间,材料浪费严重,因此在优化设计时刀身内部采用了中空结构以减轻质量,装有配重拉杆以调整平衡,增加刀片数量,优化后玉米铣刀质量降至43.5kg,安全系数降到33~70之间,完全满足强度要求。

关键词:刀身;刀片;结构分析;安全系数中图分类号:TS 642;S 777文献标识码:A文章编号:2095-2953(2014)05-0013-04Design and Optimization of a High-speed Helical Corn-shapedMilling Cutter for Wood LI Xian-lin,CHEN Lei,WANG Xiao-yu,ZHAO Liu-lida,KE Qing-chan,XU Dao-chun*(School of Technology,Beijing Forestry University,Beijing 100083,China )Abstract :Grinding of wood with grinding equipment can cause such problems of large power consumption,loud noiseand lots of dust.A high-speed helical corn-shaped milling cutter for wood is designed to solve the problems above by means of “cutting instead of grinding”.The milling cutter is like a “corn”,with the diameter of the cutter point between 160-240mm,able to realize high linear speed cutting,with 2-6rows of spiral grooves evenly distributed on the cutterbody,6-10blade groves evenly distributed in each spiral groove to realize each edge’s cutting.The combination structure is adopted fro the cutter,with the front angle of a blade ranging from 20degrees to 26degrees and the rear angle of the blade from 9degrees to 13degrees.A disc -shaped spring is installed under the cutter to realize compensation for abrasion of the cutter and improve the utilization rate of cutter material.It is found out throughcalculation and analysis,the preliminarily designed corn -shaped cutter has mass of up to 105kg,with the safety coefficients of the cutter body and cutter blades between 83and 402,indicating a severe waste.Therefore,in the optimal design,the hollow structure is adopted inside the cutter body to reduce its mass,with a counter weight lever provided to adjust balance and the number of blades increased,reducing the mass of the corn-shaped cutter to 43.5kg and the safety coefficient to 33-75,satisfying the requirements for strength.Key words :cutte r bo dy;bla de;s tructure a na lys is ;s afety co e fficient收稿日期:2014-01-16基金项目:北京林业大学大学生创新创业训练计划项目“木材高速螺旋式玉米铣刀的研制与实验”(S1310022037);北京林业大学青年教师科研启动基金项目(BLX2011018)第一作者简介:李先林,在读学士,电话:152****5884,地址:北京市清华东路35北京林业大学工学院,100083*通讯作者:徐道春,博士,讲师,主要研究方向为高速切削技术,电话:136****2745,E-mail:******************.cn第42卷第5期林业机械与木工设备Vo142No.52014年5月FORESTRY MACHINERY &WOODWORKING EQUIPMENTMay 2014研究与设计. All Rights Reserved.目前,刨花板和纤维板生产企业[1]在复合板的平整工序大多采用砂光机进行打磨。

刀具主要参数及应用

以上只是定性地分析了选取刀具几何角度大小的原则,具体的数值通常要从专业手册 上查取。为了设计、制造和测量的需要,有时必须计算出在其它截面上的前角和后角值,需 要计算在任意截面 Pi、径向截面 Pp 及走刀方向截面 Pf 上的前、后角值,如图 8 所示的γi、 αi,及背前角γp、背后角αp、侧前角γf、侧后角αf,都可由以下公式计算得出:

前刀面是直接挤压金属形成切屑并引导切屑排出的表面,它与切屑产生剧烈的摩擦, 金属变形的热量和与切屑摩擦的热量是刀具两个主要的热源,因此前刀面刀尖附近区域的温 度很高。前刀面的形状、倾角是刀具控制切屑卷曲、折断和流向的要素。

图 6 车刀的工作状态及几何要素

主后面是与前刀面共同构成刀具切削楔和主切削刃的表面,主后面与过渡表面或切削 表面之间的摩擦是切削过程的第三个热源。为了减少摩擦,在切削楔与工件的过渡表面或切 削表面之间须形成必要的隙角。

刃倾角(λs)表示切削刃倾斜的程度和方向。水平的切削刃为λs=0;刀尖处于刀刃低位 的倾斜为λs<0,λs 为负值;刀尖处于刀刃高位的倾斜为λs>0,λs 为正值。刃倾角的作 用一是控制切屑的流向,在外圆车削时负的刃倾角可使切屑向待加工表面方向流出,保护了 已加工表面不被切屑划伤。在镗孔时正的刃倾角可引导切屑流向孔外,避免了切屑在孔内的 缠绕和对孔壁的划伤;用于通孔攻丝的螺尖丝锥,切削部分为负刃倾角,使切屑往前端排出, 不干涉后面校正部分的切削。二是可改变刀刃切入工件时受力的位置,保护刀尖并使切入过 程平稳,如负刃倾角车刀,或者减少断续切削时切削力的波动,使切削过程平稳;又如螺旋 刃的可转位铣刀刀片和立铣刀的螺旋刃,其螺旋角即刃倾角,使断续切削的铣削平稳轻快。

钨钢铣刀的使用技巧

30°螺旋角 2刃 30°螺旋角 4刃 45°螺旋角 3刃

3刃立铣刀下记理由使它的形状能抑制振颤与刚性同时兼有、侧面加工和槽加工同时可对应 第一:不同于偶数刃,切削刃没有处在对角线上,具有振颤不易发生的特点 第二:衡量刚性的指标有刃径的芯厚与维持刚性的形状等. 30°平刀芯厚占65%;45°平刀芯厚占70%; 15°的芯厚以上的随形状可实现刚性

●螺旋角的选定

不锈钢的热传导率低,对刀尖的影响大的难削材的切削、使用大 螺旋角的立铣刀对刀具的寿命是有利的。高硬度的被削材,随着 硬度的增加,切削抵抗将加大,大螺旋角的立铣刀对刀具寿命有 利. 另一方面,选择大螺旋角的刀具易造成切削抵抗的增大.右螺旋 的刀具,作用在刀具上的切削抵抗向下,使得刀具容易脱落,所以, 采用刚性高的刀柄的对策有必要. 即便确保了刀具的刚性、对于薄板加工等工件刚性低的情况,有 时采用小螺旋角的立铣刀.

切削路径对刀具的影响 ●高速加工首选等高切削

等高切削

仿形切削

为了得到最长的刀具寿命,在铣削过程中应使切削刃尽可能长时间地保持连续切削, 最好是顺铣.在这方面采用等高线铣削是最好方法,它能让刀具始终沿着一个方向切削, 受力变化是最小的. 而仿形铣削路径常常是逆铣和顺铣的混合(之字形),这意味切削中会频繁地吃刀和 退刀,切削刃和切削过程便更容易受到工作负载和方向改变的不利影响,工作负载和方 向的变会引起切削力和刀具弯曲的变化,使刀具产生崩刃或异刚性刀具切削刃部的退让可以抑制.短刃长、大直径、多刃数是保持高刚性 的刀具

多段加工的有效性

短刃刀具具有高刚性,侧面加工时柄部易发生干涉.为了避免干涉,(避空)比刀具刃 径小、设定颈长的细长刀具使用是非常有必要的. 若有这类刀具,Z方向的多段加工成为可能.同时切削速度、进给速度可以实现高速, 实现加工时间缩短.

铣削加工中铣刀的选用

铣削加工中铣刀的选用铣刀是铣削加工中除铣床外最重要的工具,正确选择和使用铣刀对提高延长铣刀使用寿命,提高加工质量都非常重要。

而要延长刀具使用寿命,提高加工效率,提高加工质量应该根据工件材料及其所处状态选择不同刀具材料,刀具角度,切削用量,切削方式几方面入手。

铣刀的材料有高速钢和硬质合金两类。

但不管是哪种材料切削加工中必须有合理的角度。

铣刀的角度有前角、后角、刃倾角和过渡刃、剔偏角和修光刃。

前角主要功能是使切削刃锋利,减小切削变形和降低切削力,过大的前角会影响切削刃的强度及散热条件。

成形铣刀为廓形设计方便常取前角为零。

铣削钢件时前角10°~20°,铣削铸铁是前角取5°~15°。

硬质合金面铣刀切削加工是断续切削,刀具承受较大冲击,加工钢件时前角取5°~10°,加工铸铁时5°~-5。

后脚主要作用是减少后刀面和工件的磨擦,后角过大会影响刀刃强度及散热条件。

后角应按切削厚度或每齿进给量选择。

进给量大,负载大,发热多,要求散热好,后角应小;反之应大些。

刃倾角是很重要的角度。

刃倾角大于15°时,等于增大前角对工件形成一种“锯削”作用,使切削刃更加锋利,可实现微量切削。

正值刃倾角越大,刀尖抗冲击能力越好。

刃倾角的存在使切削刃逐渐切入工件,又逐渐切离工件,减小切削力波动,使切削平稳。

立铣刀刃倾角一般30°~45°,铣削不锈钢、耐热合金钢一般取60°~70°。

硬质合金面铣刀刃倾角主要作用是提高抗冲击力,一般取12°~15°,最大不超过20°,否则轴向分力过大,排削状况也会变坏。

主偏角及过渡刃,对面铣刀而言,主偏角愈小,刀尖强度愈高,散热条件好,寿命长,但轴向分力大,易产生切削震动。

主偏角选择原则:工艺系统允许的条件下尽量取小值(45°~75°)。

为改善刀尖强度及散热条件,一般磨过渡刃偏角,其偏角为主偏角一半。

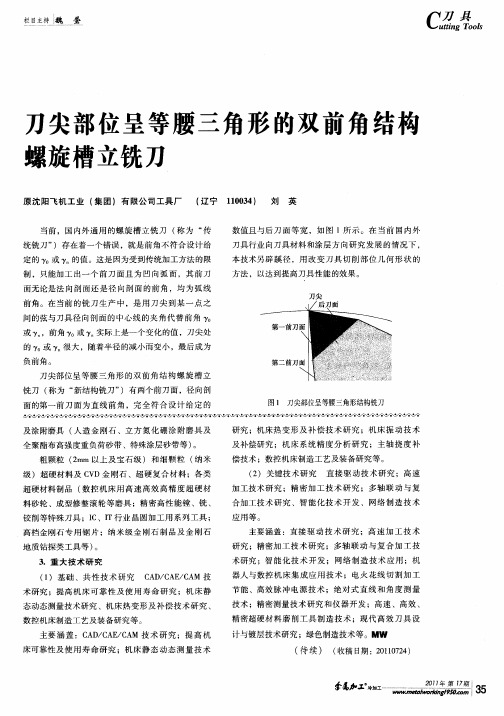

刀尖部位呈等腰三角形的双前角结构螺旋槽立铣刀

级 )超 硬材料 及 C D金 刚石 、超 硬 复合 材 料 ;各 类 V 超 硬材 料制 品 ( 控 机床 用 高 速 高 效 高精 度超 硬 材 数 料 砂轮 、成 型修 整滚 轮 等磨 具 ;精 密 高性 能 镗 、铣 、 铰削等 特殊 刀具 ;I 、I C T行业 晶圆加 工 用 系列 工 具 ;

前 角上是 直 线 ,扩 大 的 容 屑空 间在 排 屑 路 径 的直 线 方 向 ,铣 削加 工 时 切 屑 的 排 除 更 流 畅 。新 结 构 铣 刀

第 二前 角大 于 第 一 前 角 ,切 屑 沿第 一 前 角 滑 动 到两 个 前角交 点 处 时 ,切 屑 与 前 刀 面 脱 离 接 触 ,可减 少 切 屑与前 刀 面的摩擦 。这 些都 有利 于降低 切 削力 。

一 一

一

一

一

一

一

一

一

一

一

一

一

一

4 _一 一 一 一 ~ 一 4 一 一 一 一 一 一 一

一

一

一

一

一

1 0 二 =二二二 二[二= 二二=二工 二二二二 二二1二 二二二二 =] 0 0

坩 _ 冉

~ 一 一 一 一

卜 一 一 一 一 一 一 十 一 一 一 一 一 一 叶 一 一 一 一 一 一 _ 1

制 ,只能加 工 出 一个 前 刀 面且 为 凹 向弧 面 ,其 前 刀

面无论 是 法 向剖 面还 是 径 向剖 面 的前 角 ,均 为弧 线 前 角 。在 当前 的 铣 刀 生产 中 ,是 用 刀尖 到 某 一 点 之 间的 弦与刀 具径 向剖 面 的 中心 线 的 夹角 代 替 前 角 或 ,前 角 或 7 实 际上是 一个 变化 的值 ,刀尖处 。