氟橡胶硫化体系的改进及应用

氟橡胶的改性与发展

氟橡胶的改性研究进展氟橡胶是上世纪50年代研制成功的主链或侧链的碳原子上连有氟原子的高分子弹性体。

氟橡胶具有优异的耐热性、耐候性、耐臭氧性、耐油性、耐化学品性,气体透过率低,且属于自熄型橡胶。

氟橡胶的缺点是弹性和耐寒性能差、加工性不良,而且价格颇为昂贵。

40多年来,其性能不断改进,使其已广泛地在各种要求耐介质、耐高温的密封部位、胶管、胶布和油箱等获得应用,成为不可替代的特种橡胶。

1 氟橡胶的主要性能1.1 常态下的力学性能 26型氟橡胶一般经配合后拉伸强度为10~20MPa;伸长率150%~300%;撕裂强度在20~40kN/m之间,但是它的弹性较差。

氟橡胶的摩擦系数(0.8)比丁腈橡胶的摩擦系数(0.9~1.5)小。

1.2 耐高温性能目前,氟橡胶的耐高温性能极好。

氟橡胶在200~250℃下可长期工作,在300℃时也可短时间工作,F246的耐热性能比F26略好。

氟橡胶的拉伸强度和硬度随温度升高而明显下降。

拉伸强度和硬度的变化特点是,在150℃以下,随温度升高而迅速降低;在150-260℃之间,随温度升高,下降趋势缓慢,见表1。

表1氟橡胶在不同温度下的性能变化━━━━━━━━━━━━━━━━━━━ 性能24℃ 50℃ 204℃ ─────────────────── 拉伸强度,MPa 16.8 3.4 2.0 拉断伸长率,% 330 120 80 邵尔A硬度,度 75 65 63━━━━━━━━━━━━━━━━━━━1.3 耐腐蚀性能氟橡胶具有卓越的耐腐蚀性能。

它对有机液体、不同燃料油和润滑油的稳定性优异,对大部分无机酸、碳氢化合物、苯和甲苯有良好的抗腐蚀性,仅仅不耐低分子的酯、醚、酮以及部分胺类化合物。

1.4 耐热水和过热蒸汽的性能橡胶对热水作用的稳定性,不仅取决于本体材料,而且决定于胶料的配合技术。

对氟橡胶来说,用过氧化物硫化的氟橡胶优于用胺类和酚类硫化体系的胶料。

应该说,氟橡胶的耐热水和过热蒸汽性能一般,它不如乙丙橡胶,在180℃×24h的过热水浸泡后体积变化不超过10%,物理性能没有太大的变化。

氟橡胶的改性与发展

译文:氟橡胶的改性研究进展氟橡胶是上世纪50年代研制成功的主链或侧链的碳原子上连有氟原子的高分子弹性体。

氟橡胶具有优异的耐热性、耐候性、耐臭氧性、耐油性、耐化学品性,气体透过率低,且属于自熄型橡胶。

氟橡胶的缺点是弹性和耐寒性能差、加工性不良,而且价格颇为昂贵。

40多年来,其性能不断改进,使其已广泛地在各种要求耐介质、耐高温的密封部位、胶管、胶布和油箱等获得应用,成为不可替代的特种橡胶。

1 氟橡胶的主要性能1.1 常态下的力学性能26型氟橡胶一般经配合后拉伸强度为10~20MPa;伸长率150%~300%;撕裂强度在20~40kN/m之间,但是它的弹性较差。

氟橡胶的摩擦系数(0.8)比丁腈橡胶的摩擦系数(0.9~1.5)小。

1.2 耐高温性能目前,氟橡胶的耐高温性能极好。

氟橡胶在200~250℃下可长期工作,在300℃时也可短时间工作,F246的耐热性能比F26略好。

氟橡胶的拉伸强度和硬度随温度升高而明显下降。

拉伸强度和硬度的变化特点是,在150℃以下,随温度升高而迅速降低;在150-260℃之间,随温度升高,下降趋势缓慢。

1.3 耐腐蚀性能氟橡胶具有卓越的耐腐蚀性能。

它对有机液体、不同燃料油和润滑油的稳定性优异,对大部分无机酸、碳氢化合物、苯和甲苯有良好的抗腐蚀性,仅仅不耐低分子的酯、醚、酮以及部分胺类化合物。

1.4 耐热水和过热蒸汽的性能橡胶对热水作用的稳定性,不仅取决于本体材料,而且决定于胶料的配合技术。

对氟橡胶来说,用过氧化物硫化的氟橡胶优于用胺类和酚类硫化体系的胶料。

应该说,氟橡胶的耐热水和过热蒸汽性能一般,它不如乙丙橡胶,在180℃×24h 的过热水浸泡后体积变化不超过10%,物理性能没有太大的变化。

1.5 压缩永久变形性能氟橡胶用于高温下的密封,压缩变形性能是它的关键。

维通型氟橡胶所以得到极其广泛的应用,是与它的压缩变形的改进分不开的。

美国杜邦公司在20世纪60~70年代致力于提高氟橡胶对压缩变形的抗耐性,取得了显著效果。

Viton氟橡胶的性能及其应用

Viton氟橡胶的性能及应用Viton氟橡胶是在1957年为了满足航空工业对高性能密封要求的需要而发展起来的。

从那时起,氟橡胶就迅速地应用到汽车工业、化学工业等其他的工业领域。

经过40多年的应用,证明Viton氟橡胶在耐热、耐腐蚀方面具有优异的性能。

其硫化胶的一些主要特点如下:(1)Viton氟橡胶能够在高温下工作,此时提供的物理机械性能优于大多数其他弹性体。

温度的升高对于氟橡胶耐油、耐化学品性能的影响也相对小一些。

即使连续在204℃或者间歇在260℃烘箱内老化后氟橡胶还会保持一定的弹性。

高温下的使用条件通常为232℃×3000h、260℃×100h、288℃×240h、316℃×48h。

(2)在动态条件下使用氟橡胶一般温度可低至-18到-23℃,但是特定的胶料在静态下使用温度可低至-54℃。

已有实验证明Viton氟橡胶在接近绝对零度的条件下作为静密封制品来使用时,其性能还是令人满意的。

(3)在所有工业化的弹性体当中,氟橡胶耐液体和化学介质的性能比任何非氟弹性体都好,它具有优异的耐油、耐航空燃油、耐润滑剂、耐大多数矿物油的能力。

氟橡胶对于大多数的物质都具有很低的渗透性,在低抗氧化汽车燃油渗透方面也有出色的表现。

脂肪族和芳香族的烃类是一般弹性体的溶剂,但Viton橡胶对它们却有很好的耐久性。

(4)即使在高温条件下,Viton橡胶仍具有优越的压缩永久变形性能。

(5)优异的耐大气、光、氧化老化的性能,良好的耐霉菌、耐真菌性能,在低压低频下使用时具有良好的电性能,比非氟弹性体具有更好的固有的阻燃性能。

1 Viton氟弹性体的型号和种类Viton氟弹性体主要有三种型号,即A、B、F型。

VitonA型是偏氟乙烯(VF2)和六氟丙烯(HFP)共聚物;VitonB、F型是偏氟乙烯(VF2)、四氟乙烯(TFE)和六氟丙烯(HFP)的共聚物。

A、B、F型氟弹性体结构设计上是不同的,不同的单体共聚比决定了最终聚合物氟含量的不同,进而导致它们对液体和化学介质的耐久性也各不相同。

Viton氟橡胶的性能及应用

Viton氟橡胶的性能及应用Viton氟橡胶是在1957年为了满足航空工业对高性能密封要求的需要而发展起来的。

从那时起,氟橡胶就迅速地应用到汽车工业、化学工业等其他的工业领域。

经过40多年的应用,证明Viton氟橡胶在耐热、耐腐蚀方面具有优异的性能。

其硫化胶的一些主要特点如下:(1)Viton氟橡胶能够在高温下工作,此时提供的物理机械性能优于大多数其他弹性体。

温度的升高对于氟橡胶耐油、耐化学品性能的影响也相对小一些。

即使连续在204℃或者间歇在260℃烘箱内老化后氟橡胶还会保持一定的弹性。

高温下的使用条件通常为232℃×3000h、260℃×100h、288℃×240h、316℃×48h。

(2)在动态条件下使用氟橡胶一般温度可低至-18到-23℃,但是特定的胶料在静态下使用温度可低至-54℃。

已有实验证明Viton氟橡胶在接近绝对零度的条件下作为静密封制品来使用时,其性能还是令人满意的。

(3)在所有工业化的弹性体当中,氟橡胶耐液体和化学介质的性能比任何非氟弹性体都好,它具有优异的耐油、耐航空燃油、耐润滑剂、耐大多数矿物油的能力。

氟橡胶对于大多数的物质都具有很低的渗透性,在低抗氧化汽车燃油渗透方面也有出色的表现。

脂肪族和芳香族的烃类是一般弹性体的溶剂,但Viton橡胶对它们却有很好的耐久性。

(4)即使在高温条件下,Viton橡胶仍具有优越的压缩永久变形性能。

(5)优异的耐大气、光、氧化老化的性能,良好的耐霉菌、耐真菌性能,在低压低频下使用时具有良好的电性能,比非氟弹性体具有更好的固有的阻燃性能。

1 Viton氟弹性体的型号和种类Viton氟弹性体主要有三种型号,即A、B、F型。

VitonA型是偏氟乙烯(VF2)和六氟丙烯(HFP)共聚物;VitonB、F型是偏氟乙烯(VF2)、四氟乙烯(TFE)和六氟丙烯(HFP)的共聚物。

A、B、F型氟弹性体结构设计上是不同的,不同的单体共聚比决定了最终聚合物氟含量的不同,进而导致它们对液体和化学介质的耐久性也各不相同。

氟橡胶 硫化促进剂

氟橡胶硫化促进剂概述氟橡胶是一种具有优异耐热性、耐油性和耐化学品性能的合成橡胶,广泛应用于航空航天、汽车、化工等领域。

然而,氟橡胶的硫化速度较慢,为了提高其硫化速度和性能,需要添加硫化促进剂。

本文将介绍氟橡胶硫化促进剂的作用机理、常用的硫化促进剂种类及其特点,以及在氟橡胶中的应用。

作用机理氟橡胶硫化促进剂是一种能够加速氟橡胶硫原子与双键结合形成交联网络的物质。

它通过以下几个方面发挥作用:1.活化双键:氟橡胶中存在许多双键结构,硫化促进剂可以与这些双键反应,使其活化,易于与硫原子发生反应。

2.催化硫原子的引入:硫化促进剂可以催化硫原子从硫源中释放出来,并加速其与双键结合形成交联结构。

3.加速硫化反应:硫化促进剂可以提高氟橡胶硫化反应的速度,缩短硫化时间。

常用的硫化促进剂种类及特点1. 有机过氧化物有机过氧化物是一类常用的氟橡胶硫化促进剂,具有以下特点: - 可分解为自由基,与双键发生反应; - 硫化速度快,能够在较短时间内完成氟橡胶的硫化; - 灵敏性高,对温度和酸碱等环境因素敏感。

2. 高活性酚类高活性酚类也是常用的氟橡胶硫化促进剂之一,具有以下特点: - 可与双键发生加成反应; - 硫化速度较快,能够在相对较低温度下完成硫化; - 对温度和酸碱等环境因素影响较小。

3. 碳酸铵盐碳酸铵盐是一种廉价、易得的氟橡胶硫化促进剂,具有以下特点: - 能够与双键发生加成反应; - 硫化速度较慢,适用于长时间硫化的需求; - 对温度和酸碱等环境因素影响较小。

氟橡胶中的应用氟橡胶硫化促进剂在氟橡胶制品的生产中起到重要作用,常见的应用包括: 1. 密封件:氟橡胶制成的密封件广泛应用于汽车、航空航天等领域,硫化促进剂能够加速其硫化反应,提高密封性能和耐高温性能。

2. 电缆绝缘层:氟橡胶电缆绝缘层具有优异的耐油、耐溶剂性能,硫化促进剂可以提高其硫化速度和交联密度,增强绝缘层的机械强度和耐磨性。

3. 耐油管道:氟橡胶制成的耐油管道广泛应用于石油、化工等领域,硫化促进剂可以加快其硫化速度,提高管道耐腐蚀性和耐高温性能。

Viton氟橡胶的性能和应用

Viton氟橡胶的性能及应用Viton氟橡胶是在1957年为了满足航空工业对高性能密封要求的需要而发展起来的。

从那时起,氟橡胶就迅速地应用到汽车工业、化学工业等其他的工业领域。

经过40多年的应用,证明Viton氟橡胶在耐热、耐腐蚀方面具有优异的性能。

其硫化胶的一些主要特点如下:(1)Viton氟橡胶能够在高温下工作,此时提供的物理机械性能优于大多数其他弹性体。

温度的升高对于氟橡胶耐油、耐化学品性能的影响也相对小一些。

即使连续在204℃或者间歇在260℃烘箱内老化后氟橡胶还会保持一定的弹性。

高温下的使用条件通常为232℃×3000h、260℃×100h、288℃×240h、316℃×48h。

(2)在动态条件下使用氟橡胶一般温度可低至-18到-23℃,但是特定的胶料在静态下使用温度可低至-54℃。

已有实验证明Viton 氟橡胶在接近绝对零度的条件下作为静密封制品来使用时,其性能还是令人满意的。

(3)在所有工业化的弹性体当中,氟橡胶耐液体和化学介质的性能比任何非氟弹性体都好,它具有优异的耐油、耐航空燃油、耐润滑剂、耐大多数矿物油的能力。

氟橡胶对于大多数的物质都具有很低的渗透性,在低抗氧化汽车燃油渗透方面也有出色的表现。

脂肪族和芳香族的烃类是一般弹性体的溶剂,但Viton橡胶对它们却有很好的耐久性。

(4)即使在高温条件下,Viton橡胶仍具有优越的压缩永久变形性能。

(5)优异的耐大气、光、氧化老化的性能,良好的耐霉菌、耐真菌性能,在低压低频下使用时具有良好的电性能,比非氟弹性体具有更好的固有的阻燃性能。

1 Viton氟弹性体的型号和种类Viton氟弹性体主要有三种型号,即A、B、F型。

VitonA型是偏氟乙烯(VF2)和六氟丙烯(HFP)共聚物;VitonB、F型是偏氟乙烯(VF2)、四氟乙烯(TFE)和六氟丙烯(HFP)的共聚物。

A、B、F型氟弹性体结构设计上是不同的,不同的单体共聚比决定了最终聚合物氟含量的不同,进而导致它们对液体和化学介质的耐久性也各不相同。

氟橡胶双酚AF_BPP硫化体系硫化特性的研究

加工・应用弹性体,2005208225,15(4):52~54CHI NA E LAST OMERICS收稿日期:2004210229作者简介:梁中华(1981-),男,辽阳朝阳人,青岛科技大学高分子材料与工程学院2002级硕士研究生,研究方向为高聚物的共混改性。

氟橡胶双酚AF/B PP 硫化体系硫化特性的研究梁中华1,周丽玲1,谢宝华2,李 坤3(1.青岛科技大学高分子科学与工程学院,山东青岛266042;2.吉化集团精细化工技术中心,吉林吉林132021;3.吉化集团公司精细化学品厂,吉林吉林132021)摘 要:研究了双酚AF硫化体系中硫化剂双酚AF 、促进剂BPP 对氟橡胶硫化特性的影响以及硫化温度对硫化特性的影响。

结果表明:硫化剂双酚AF 的用量主要影响胶料的交联密度以及硫化时间,并且可以改善胶料的加工性能;促进剂BPP 的用量主要影响胶料的硫化时间,对加工性能有一定的影响;硫化温度的提高会使交联密度下降。

关键词:氟橡胶;双酚AF ;BPP中图分类号:T Q 333.93 文献标识码:A 文章编号:100523174(2005)0420052203 自70年代初以来,双酚/硫化体系已用于硫化氟碳弹性体。

采用双酚硫化体系所制备的胶料高温压缩永久变形、流动性和贮存稳定性好,因而多用于制备O 形圈和其它在高温下要求低压缩永久变形的配件[1]。

1 双酚/ 硫化体系的硫化机理双酚AF 硫化体系的组成有:作为交联剂的双酚,作为相传递硫化剂的有机 化合物,进行主链脱HF 形成双键用的无机碱,以及作为吸酸剂的金属氧化物。

双酚AF 为亲核试剂,其分子式为:由于双酚AF 对氟橡胶硫化没有足够的活性,所以不会单独使用,通常并用 类化合物。

典型的 类化合物是季铵盐和季磷盐,与双酚AF 并用效果最好的 类化合物是BPP (苄基三苯基氯化磷),其分子式为:其硫化机理如下: 硫化过程中产生的HF,不但会抑制交联反应的发生,对硫化胶的耐热氧老化性能有不利的影响,而且会腐蚀设备,硫化体系中的金属氧化物用于吸收硫化过程中产生的HF。

氟橡胶二次硫化工艺

氟橡胶二次硫化工艺氟橡胶是一种特殊的橡胶材料,具有优异的耐高温、耐油、耐溶剂和耐化学腐蚀性能。

为了进一步提高氟橡胶的性能,可以采用二次硫化工艺对其进行处理。

氟橡胶的二次硫化是指在橡胶制品初次硫化完成后,再次进行硫化处理,以提高橡胶的物理性能和化学稳定性。

二次硫化可以使氟橡胶的耐热性、耐油性、耐溶剂性和耐化学腐蚀性能进一步提高,延长橡胶制品的使用寿命。

氟橡胶的二次硫化工艺通常分为两步:后硫化和后处理。

后硫化是指在初次硫化后,将氟橡胶制品置于高温环境中,使其再次发生硫化反应。

后处理是指在后硫化完成后,对橡胶制品进行清洗、修整和测试等步骤,以保证制品的质量。

在氟橡胶的后硫化过程中,温度是一个非常重要的参数。

通常,后硫化温度会比初次硫化温度高,以达到更好的硫化效果。

同时,后硫化时间也要根据具体情况进行调整,以保证橡胶制品能够达到预期的性能。

在氟橡胶的后处理过程中,首先需要对制品进行清洗,以去除硫化生成物和其他杂质。

清洗可以使用溶剂或者水进行,但需要注意选择合适的清洗剂,以避免对橡胶制品造成损害。

清洗完成后,还需要对制品进行修整,去除表面的毛刺和不平整部分,以保证制品的外观和尺寸精度。

最后,还需要对制品进行性能测试,以确保其符合设计要求。

氟橡胶的二次硫化工艺可以显著提高氟橡胶制品的性能和质量。

通过后硫化和后处理,可以使氟橡胶具有更好的耐热性、耐油性、耐溶剂性和耐化学腐蚀性能,从而在高温、腐蚀性环境中具有更长的使用寿命。

此外,二次硫化还可以改善橡胶制品的物理性能,如拉伸强度、弹性模量和断裂伸长率等。

氟橡胶的二次硫化工艺是提高氟橡胶制品性能和质量的重要方法。

通过合理控制后硫化温度和时间,并进行适当的后处理,可以使氟橡胶制品具有更好的耐热性、耐油性、耐溶剂性和耐化学腐蚀性能,延长其使用寿命。

在实际应用中,需要根据具体要求和工艺条件进行调整和优化,以实现最佳的硫化效果。

过氧化物硫化氟橡胶应用指南

比重

1.83 1.83 1.9 1.9

门尼粘度 ML1+4@121℃ 30 50 23 50 65

比重

19 18 29 25 30

门尼粘度 ML1+4@121℃ 30

比重 1.81

压缩永久变形 200℃@70 小时 33 30 27 23

压缩永久变形 200℃@70 小时 -24 -24 -30 -30 -26

高氟橡胶 品级

P457 P757 P459 P959 耐低温品级 品级

PL458 PL958 PL455 PL855 PL956 耐碱品级 品级

BR9151

氟含量(%)

68 68 70 70

氟含量(%)

67 67 65 65 66

氟含量(%)

65

门尼粘度 ML1+4@121℃ 20 42 20 51

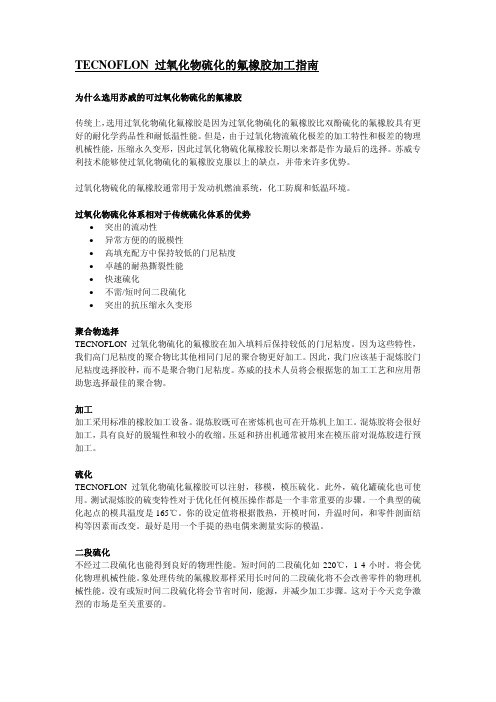

TECNOFLON 过氧化物硫化的氟橡胶加工指南

为什么选用苏威的可过氧化物硫化的氟橡胶

传统上,选用过氧化物硫化氟橡胶是因为过氧化物硫化的氟橡胶比双酚硫化的氟橡胶具有更 好的耐化学药品性和耐低温性能。但是,由于过氧化物流硫化极差的加工特性和极差的物理 机械性能,压缩永久变形,因此过氧化物硫化氟橡胶长期以来都是作为最后的选择。苏威专 利技术能够使过氧化物硫化的氟橡胶克服以上的缺点,并带来许多优势。

配比 100 2.5-3 3-4 3-5 10-60 0-1

标准的氟橡胶填充剂和硫化剂可以在加工混炼胶过程中使用。 我们专利的聚合技术生产的 氟橡胶具有极高的硫化效率。通常,过氧化物助交联剂(TAIC)和过氧化物硫化剂的用量相对 传统的过氧化物硫化剂用量可以减少。使用 3PHR 过氧化物助交联剂和 2.5PHR 过氧化物硫 化剂,可以得到良好的硫变特性和物理机械性能。对硫化而言,吸酸剂的加入,比如氧化锌,是推荐的但不是必须的。在实际应用中,当较长的焦烧时间是必须的,比如注射模压,VAROX DBPH 50HP 比 VAROX DBPH 50 或者 Luperco 101XL 能提供更长的焦烧安全性。 TECNOFLON 过氧化物硫化的氟橡胶能容易的脱模。因此加工助剂应保持最小量,0.5PHR 对大多数应用已经足够了。

硫化体系对246型氟橡胶耐高温性能的影响

第1期硫化体系对246型氟橡胶耐高温性能的影响周 琼1,2,刘 伟1(1.青岛科技大学橡塑材料与工程教育部重点实验室,山东青岛 266042;2.中国石油大学机电学院材料系,北京 102249) 摘要:研究N ,N ′2双肉桂叉基21,62己二胺(3#硫化剂)和双酚A F/苄基三苯基氯化磷(BPP )硫化体系对246型氟橡胶硫化特性、物理性能和耐高温性能的影响。

结果表明,选用2份3#硫化剂或并用比为1.5/0.6的双酚A F/BPP 硫化体系的氟橡胶各项性能较好;相对而言,3#硫化剂氟橡胶的拉伸性能较好,硬度较低,有利于加工;双酚A F/BPP 硫化体系氟橡胶物理性能和加工性能稍差,但耐高温性能较好。

关键词:氟橡胶;硫化体系;耐高温性能中图分类号:TQ330.38+5;TQ333.93 文献标识码:B 文章编号:10002890X (2007)0120035203 作者简介:周琼(19662),女,安徽太湖人,中国石油大学教授,硕士,主要从事功能高分子及复合材料的研究。

氟橡胶具有优异的耐高温、耐油、耐化学药品侵蚀及绝缘特性,在工业领域应用十分广泛[1]。

其常用的硫化体系有3种,即N ,N ′2双肉桂叉基21,62己二胺(3#硫化剂)、双酚A F 和过氧化物硫化体系。

其中3#硫化剂相对便宜,相应氟橡胶的耐热、耐油性较好,耐压缩变形性差;双酚A F [1]硫化的氟橡胶压缩永久变形小,但使用该硫化剂时需并用促进剂,如苄基三苯基氯化磷(B PP )[2],价格昂贵;过氧化物硫化体系氟橡胶的耐压缩变形等性能较好,但储存稳定性和流动性欠佳。

此外,不同硫化体系氟橡胶的耐高温性能也有差异。

246型氟橡胶耐高温性能较好,但国内对其性能,尤其是耐高温性能研究较少。

本工作研究不同硫化体系对246型氟橡胶性能的影响。

1 实验1.1 主要原材料氟橡胶(牌号2463)和3#硫化剂,四川晨光化工研究院产品;双酚A F 和BPP ,上海仲荣化工有限公司提供;轻质氧化镁,上海三爱富新材料股份有限公司产品;炭黑N990,青岛德固赛化学有限公司产品。

氟橡胶的生产技术与应用情况

氟橡胶的生产技术与应用情况随着科技发展国内外开发多种类型的氟橡胶,主要是通过改变聚合单体来实现,实现氟橡胶的不同组成和性能,除单体组成外,加工过程中的硫化体系是决定氟橡胶物理性能的关键因素之一。

加工技术中比较关键的是硫化体系和加工助剂。

目前已开发出的硫化体系有3种:分子中含有2个氨基的二胺化合物、含有2个羟基的多元醇化合物、过氧化物及多官能化合物。

其中使用最为广泛的是多元醇硫化体系,所使用的多元醇只限于双酚AF,与传统的二胺硫化体系相比,多元醇体系具有压缩永久变形小和抗焦烧安全性高两大优点。

过氧化物硫化体系中的交联点含有更稳定的C—C键,因此其硫化胶的耐化学药品的腐蚀性能更加优越。

此外,含有醚的单体耐寒级氟橡胶,由于要从偏氟乙烯键上脱除氟化氢,所以必须采用过氧化物来进行硫化。

氟橡胶的加工助剂很多,加入量及其作用也因为硫化体系、氟橡胶类型不同而有所不同,目前国内外主要采用多元醇硫化体系。

增塑剂,国内通常使用硬脂酸盐或低分子量氟橡胶;防焦剂,当胶料用量大,自动化程度高的挤出或注塑模压过程中容易发生焦烧,同时需添加一定量的防焦剂。

通常选用对硝基苯酚,对硝基苯甲酸、邻羟基苯甲酸和防焦剂NA;促进剂,使用多元醇硫化体系要求促进剂既要在混炼和加工阶段有较好的焦烧性能,又要具有较快的硫化速率。

目前较好的促进剂是季磷盐类,如1-邻苯二甲酰亚胺基酸基-4-丁基三苯基磷溴化物、双(苄基三苯基膦)亚胺氯化物、三苯基苄基氯化磷等;活化剂,要求既能促进硫化反应,又可以起到吸酸作用,常用的活化剂有氧化镁、氧化铅、氢氧化钙、氧化锌。

通常高活性氧化镁提高耐热性;氢氧化钙提高抗压缩永久变形性;氧化锌可以改善耐水性能;氧化铅可以提高耐酸性;其他助剂,为了增加胶料强度、硬度、降低伸长率、改善耐磨、耐热、耐撕裂性能,常使用MT炭黑(中粒子热裂解炉黑)作为补强剂,当然也可以添加氟化钙、碳酸钙、高分散性硫酸钡等,混合使用作为补强剂。

加入低分子量的聚乙烯作为脱膜剂。

橡胶硫化缺陷成因及改进措施

橡胶硫化各种不良现象统计及解决方法1. 硫化橡胶制品常见缺陷成因及改进措施硫化橡胶制品常见的缺陷一般表现为橡胶-金属粘接不良、气泡、橡胶表面发粘、缺胶、缩孔、喷霜、分层、撕裂等。

1.1橡胶-金属粘接不良橡胶与金属的粘结是减震橡胶制品一个重要环节,橡胶与金属的粘结原理,普遍认为在低模量的橡胶与高模量的金属之间,胶粘剂成为模量梯度,以减少粘结件受力时的应力集中。

常用双涂型胶浆的底涂或单涂型胶粘剂与金属表面之间主要通过吸附作用实现粘结。

底涂型和面涂型胶粘剂之间,以及胶粘剂与橡胶之间通过相互扩散作用和共交联作用而实现粘结。

橡胶-金属粘结不良产生的原因及解决方法如表1-3所示。

1.2气泡1.2.1大气泡大气泡表现为减震器橡胶体表面存在体积较大的气泡。

气泡产生的原因及解决方法如表1-4所示。

表1-3 橡胶-金属粘接不良的原因分析及解决方法原因分析解决方法1 胶浆选用不对①参考具体使用手册,选择合适的胶粘剂2 金属表面处理失败,以致底涂的物理吸附不能很好的实现①粗化金属表面,保证金属粘结表面一定的粗糙度。

常用的处理方法,显微镜观察表面粗糙度从大到小依次是喷砂、抛丸>磷化>镀锌②金属表面不能有锈蚀,不能粘到油污、灰尘、杂质等3 胶浆涂刷工艺稳定性差,胶浆太稀、漏涂、少涂、残留溶剂等①注意操作,防止胶浆漏涂、少涂②涂好胶浆的金属件应注意充分干燥,让溶剂充分挥发,防止残留溶剂随硫化时挥发,导致粘结失败③要保证一定的涂胶厚度,特别是面涂胶浆。

这样一方面可以有充足物质使相互扩散和共交联作用充分进行;另一方面可以实现一定的模量梯度层4 配方不合理,胶料硫化速度与胶浆硫化速度不一致①改进配方以保证有充足的焦烧时间②模具、配方改进,保证胶料以最快的速度到达粘结部位③尽量采用普通、半有效硫化体系,提高硫黄用量,以实现多硫交联键④改进硫化条件(温度、时间和压力)⑤减少易喷霜物和增塑剂的使用,防止其迁移到橡胶表面,从而影响粘结⑥胶料停放时间太长,改用新鲜的胶料5 压力不足①增大硫化压力②注意溢料口、抽真空槽的位置、尺寸,防止局部与大气过多沟通以至压力不足③保证模具配合紧密,防止局部压力损失过大6 胶浆有效成分挥发或固化①硫化前需预烘的金属件,应注意预烘的时间和温度控制,过度预烘会导致反应性物质挥发和胶浆的焦烧(或固化)。

氟橡胶3#硫化剂的研制和应用

氟橡胶3#硫化剂的研制和应用作者:邓礼洪来源:《中国石油和化工标准与质量》2013年第09期【摘要】氟橡胶以其优异的耐热、耐油、耐溶剂、耐强氧化剂、阻燃等特性,以及良好的加工性能,已广泛用于航天、航空、交通、石油、机械、冶金、化工等工业部门,随着国民经济的飞速发展,我国国内对氟橡胶的需求迅速增长。

氟橡胶的加工助剂也成为生产发展的一个重要环节,不少人把氟橡胶的硫化剂作为研究的主要方向。

尽管有加工性能优异的双酚硫化体系,但其价格昂贵,加工技术含量高,市场需求量较少。

而氟橡胶3#硫化剂作为一种价格相对便宜、应用广泛的硫化剂,60~70%的用户仍在继续使用。

本文介绍了氟橡胶3#硫化剂的性质、市场状况,通过对氟橡胶3#硫化剂合成及应用情况进行研究,提出了合成3#硫化剂的最佳工艺条件。

本技术采用苯作为惰性溶剂,肉桂醛与己二胺的最佳投料比确定为2mol:1.1mol,反应温度控制在35~40℃,反应时间为3~3.5小时,确定反应釜搅拌转速为65转/分,结晶釜搅拌转速为25转/分,并采用惰性气体保护条件下进行反应、程序升温干燥等方法,可以制得质量稳定的产品。

同时,也对其应用性能进行了简要的介绍。

本工艺生产的产品质量达到国内同行先进水平,可以很好的满足氟橡胶的加工应用。

【关键词】氟橡胶 3#硫化剂研制应用1 绪论氟橡胶以其优异的耐热、耐油、耐溶剂、耐强氧化剂、阻燃等特性,以及良好的加工性能,越来越受到人们的重视,氟橡胶作为一种不可替代的高性能弹性体材料,不仅在需求上有了大幅度增加,而且其应用范围也正在不断扩大。

已广泛用于航天、航空、交通、石油、机械、冶金、化工等工业部门,并在各个领域取得较好的经济效益和社会效益氟橡胶的加工助剂也成为生产发展的一个重要环节,不少人把氟橡胶的硫化剂作为研究的主要方向。

随着国民经济的飞速发展,我国国内对氟橡胶的需求迅速增长。

尽管有加工性能优异的双酚硫化体系,但其价格昂贵,加工技术含量高。

橡胶硫化体系

橡胶硫化体系

橡胶是一种非常重要的高分子材料,具有高弹性、抗磨耗、耐酸

碱等优良性能。

然而,橡胶的使用寿命受到了许多因素的影响,如氧化、老化、高温等。

为了提高橡胶的性能,人们引入了硫化体系技术。

橡胶硫化体系,简单地说,就是将硫磺和辅助药剂添加到橡胶中,通过热或光能量,使硫磺和橡胶分子发生化学反应,形成交联结构,

从而使橡胶变得更加紧密坚硬、更具弹性、更耐磨耐老化。

橡胶硫化体系主要包括硫磺、加快剂、活性剂、防老剂、增容剂等。

其中,硫磺是必不可少的元素,在硫化过程中起到至关重要的作用,它能够在不同温度下与橡胶分子发生反应,形成交联结构。

加快

剂的作用是加速硫化反应速度,降低硫化温度,提高硫化效率。

活性

剂能够促进交联反应的形成,增加交联密度,提高橡胶的强度和耐磨性。

防老剂则能阻止氧气、紫外线等对橡胶的氧化、老化,从而延长

橡胶使用寿命。

增容剂可以改善橡胶与其他物质的相容性,提高橡胶

的加工性能。

在橡胶硫化体系的过程中,控制硫化的时间、温度和硫磺添加量

非常重要。

过短的硫化时间和低温度会导致橡胶硫化不完全,性能不佳;过长的硫化时间和过高的温度则会导致橡胶过度硫化,性能下降。

因此,需要根据具体的情况来调整硫化体系的参数。

总体来看,橡胶硫化体系是提高橡胶性能的重要技术,能够使橡

胶具有更高的强度、硬度、耐磨性、耐老化性等优良性能,满足不同

领域的需求。

在实际应用中,需要根据需要选择不同的硫化体系,进行适量添加,从而得到更加优质的橡胶材料。

氟橡胶的优异性能及在汽车上的应用

一、我国氟橡胶的市场前景我国氟橡胶面临着良好的发展机遇。

从市场层面来看,目前我国已成为仅次于美国的第二大汽车生产国和消费国。

汽车工业的技术进步,以及环保要求的提高,为氟橡胶产业发展提供了很大的发展空间。

空气污染对健康和经济都具有重大的影响,各国都在致力于减少汽车污染排放。

这些污染主要包括来源于汽车燃油系统不同位置的碳氢化合物和未完全燃烧的燃料。

一般而言,人们常说的机动车气体排放主要包括三种:昼间排放,来源于每天燃料系统的加热和冷却过程;热浸损失,来源于汽车引擎关闭后从燃油系统排放的碳氢化合物;运行损耗,来源于汽车行驶过程中。

约50%的废气排放来自油箱、燃油管及燃料帽;约有40%的废气排放来自活性炭罐、进气口及连接管;剩下的10%则来自于软管和底盘燃油管道。

许多废气泄漏点存在于燃油输送装置和填料密封帽中,无数的O型密封圈、接头、软管、垫圈和膜片连接着这些系统。

所以,对于氟弹性体生产工业的最大挑战就是帮助汽车制造工业找到更好的和更低渗透的密封材料,以满足严格的新的汽车废气排放标准。

二、氟橡胶的优异性能氟橡胶是指主链成侧链的碳原子上接有氟原子的一种合成高分于弹性体,氟橡胶号称“橡胶之王”,具有优良的化学特性,该类新型高分子材料具有耐热、耐油、耐溶剂、耐强氧化剂等特性,并具有良好的物理机械性能,如密封件、胶管、胶布和油箱等,因其具有的不可替代性而广泛应用于汽车、石油、化工和机械等行业。

氟橡胶60%-70%用于汽车工业。

近年来,我国汽车行业的快速发展拉动了对氟橡胶的需求。

由于氟橡胶优异的性能,因而其在汽车工业中的应用领域不断拓展,制品类型越来越多,主要制品有各种密封材料、胶管、胶带、胶布、绝缘材料等。

目前,国内汽车零部件用氟橡胶材料的主要制品有发动机的曲轴前油封、曲轴后油封、气门杆油封、发动机膜片、发动机缸套阻水圈、加油软管、泄油软管、燃油胶管、机油滤清器单向阀、加油口盖O型环、变速箱及减速箱油封等等。

氟橡胶成为未来汽车用橡胶材料的发展趋势和主流,许多制品采用性能更为优异的氟橡胶来替代传统材料。

氟橡胶生产工艺和应用前景

氟橡胶生产工艺和应用前景1、前言氟橡胶作为一种特殊的合成高分子弹性体,具有耐高低温、耐油、耐溶剂、耐强氧化性及密封稳定性良好的物理机械性能,在所有合成橡胶中综合性能最佳,俗称“橡胶王”。

它主要用十制作耐高温、耐油和耐介质的橡胶制品,如各种密封件、隔膜、胶管和胶布等,也可用作电线外皮、防腐衬里等。

在航空、汽车和石油化土等领域得到了广泛的应用。

在军事土业上,氟橡胶主要用十航天、航空及运载火箭、卫星、战斗机、新型坦克的密封件、油管和电气线路护套等方面,是国防尖端土业中无法替代的关键材料。

2、氟橡胶生产工艺氟橡胶生产土艺一般采用乳液聚合法,VDF,HFP单体在引发剂、乳化剂等存在下,控制反应温度80-100℃,反应压力2.0MPa左右进行聚合反应。

俄罗斯土艺是采用自由基乳液聚合,以水作介质,加入氧化还原引发体系、全氟辛烷基铰盐作乳化剂、醇类作分子质量调节剂、钠盐作pH调节剂共聚而成。

控制反应温度在60℃左右,反应压力在0.9MPa左右,聚合反应结束经回收脱气、凝聚、洗涤、脱水和烘干得到生胶。

日本大金公司和美国杜邦公司型号为VitonA的F - 26其单体比例相近,但杜邦公司采用连续法生产,而大金公司是采用间歇法生产的,采用较灵活的方式,得到不同分子质量的产品,以满足不同用户的需要。

其工艺为在20m3的聚合釜中,用充满水的方法排除反应釜中的空气,然后加入引发剂、和水,再预加VDF 和HFP混合气,使釜内压力达到0. 98MPa,再通入一定物质量比的VDF和HFP混合气,反应温度控制在50-78℃,聚合时间为30-60min,得到胶体反应物。

再加入MgCl2使胶体凝析,然后分离干燥即得产品。

山东东岳神舟新材料股份有限公司公开专利CN101186662A采用复配引发剂,即由过硫酸钾和过硫酸铰按质量比1:0.5到3.0复配成混合溶液,该混合溶液的质量分数为2.0%一3.0%。

使用该复配引发剂生产的聚合产品相对密度稳定,硫化速率明显提高,机械性能明显改善。

过氧化物硫化氟橡胶应用指南

典型的配方

材料 TECNOFLON P 品级 过氧化物 助交联剂 吸酸剂 填料 加工助剂

为什么选用苏威的可过氧化物硫化的氟橡胶

传统上,选用过氧化物硫化氟橡胶是因为过氧化物硫化的氟橡胶比双酚硫化的氟橡胶具有更 好的耐化学药品性和耐低温性能。但是,由于过氧化物流硫化极差的加工特性和极差的物理 机械性能,压缩永久变形,因此过氧化物硫化氟橡胶长期以来都是作为最后的选择。苏威专 利技术能够使过氧化物硫化的氟橡胶克服以上的缺点,并带来许多优势。

高氟橡胶 品级

P457 P757 P459 P959 耐低温品级 品级

PL458 PL958 PL455 PL855 PL956 耐碱品级 品级

BR9151

氟含量(%)

68 68 70 70

氟含量(%)

67 67 65 65 66

氟含量(%)

65

门尼粘度 ML1+4@121℃ 20 42 20 51

配比 100 2.5-3 3-4 3-5 10-60 0-1

标准的氟橡胶填充剂和硫化剂可以在加工混炼胶过程中使用。 我们专利的聚合技术生产的 氟橡胶具有极高的硫化效率。通常,过氧化物助交联剂(TAIC)和过氧化物硫化剂的用量相对 传统的过氧化物硫化剂用量可以减少。使用 3PHR 过氧化物助交联剂和 2.5PHR 过氧化物硫 化剂,可以得到良好的硫变特性和物理机械性能。对硫化而言,吸酸剂的加入,比如氧化锌, 是推荐的但不是必须的。在实际应用中,当较长的焦烧时间是必须的,比如注射模压,VAROX DBPH 50HP 比 VAROX DBPH 50 或者 Luperco 101XL 能提供更长的焦烧安全性。 TECNOFLON 过氧化物硫化的氟橡胶能容易的脱模。因此加工助剂应保持最小量,0.5PHR 对大多数应用已经足够了。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

氟橡胶的拉伸强度和拉断伸长率较高 , 耐高温性能 较好 。 21113 过氧化物类硫化体系

过氧化物硫化氟橡胶是按自由基链反应机理进 行 。氟橡 胶 的 自 由 基 硫 化 包 括 两 个 化 学 阶 段 : (1) 在聚合物分子中生成自由基中心 ; ( 2) 这些 活性中心在不同橡胶分子中相互作用而交联 。用过 氧化物硫化时 , 在由过氧化物热分解生成的自由基 作用下 , 进行了从聚合物分子上夺取原子而生成聚 合物基的过程 。因此 , 被夺取原子与聚合物分子中 的碳原子的断裂键能是自由基硫化的决定因素 。当 断裂键能低于 350KJ /mol时这一反应将有效进行 。 由于 C—F键的断裂能大于 500 KJ /mol, 因此 , 氟 原子不可能脱离 ; 而环绕氟碳基的 C—H 键能约 420 KJ /mol~440KJ /mol, 所以 氢原 子 较 少 脱 离 。 按离子机理能很好硫化的氟橡胶 , 按自由基机理硫 化时却效率很低 。[ 15~16 ]

硫化是使橡胶产生一定程度的交联 , 使其具有 良好的使用性能的加工过程 。氟橡胶硫化可以采用 亲核试剂的离子加成方式进行 , 也可以用过氧化物 或高能射线激发自由基的方式进行 。通用的硫化体 系一般分为二胺类硫化体系 、双酚类硫化体系 、过

氧化物硫化体系 。

211 各种硫化体系的反应机理及特点 21111 二胺类硫化体系 [ 1~6 ]

对 26型氟橡胶的双酚硫化机理研究发现 , 其 交联反应为环化反应 , 按如下阶段进行 : 1 ) 季铵 盐与吸酸剂作用生成碱 ; 2) 双酚与碱作用生成酸 盐离子 ; 3) 聚合物中的氟原子被氢氧化酚盐基取

代而重新生成季铵盐 ; 4) 与橡胶分子结合生成酚 盐离子 ; 5 ) 该阴离子与生胶分子反应形成交联 。 反应周期不断重复 , 直到双酚完全反应为止 。在双 酚硫化体系中季铵盐起到硫化促进剂作用 , 使交联 剂 (双酚 阴 离 子 ) 从 双 酚 亲 水 相 往 生 胶 憎 水 相 迁移 。

1 氟橡胶的概述

氟橡胶是指主链或侧链的碳原子上连接有氟原 子的一种合成高分子弹性体 。这种高分子材料具有

耐热 、耐油 、耐溶剂 、耐腐蚀 、耐强氧化剂等特 性 , 并具有良好的物理机械性能 , 广泛应用于航天 航空 、军工 、国防 、汽车 、石油化工等许多领域 。

表 1 氟橡胶和其它几种橡胶的性能比较

在双酚硫化出现之前 , 胺类硫化一直是氟橡胶 硫化的主要方法 。脂肪胺和多胺化合物最早用于 FKM 的硫化 , 但由于它们的活性非常高 , 加工过 程中容易发生焦烧 , 针对这一缺点 , 人们开发了活 性较低的氨基甲酸盐的胺类衍生物和其他 Schiff 碱 。例如己二胺氨基甲酸盐 ( 1 号硫化剂 ) 、乙二 胺氨基甲酸盐 ( 2 号硫化剂 ) 、N , N ′- 双亚肉桂 基 - 1, 6 - 已二胺 (3号硫化剂 ) 、双 - (4 - 氨己 基环己基 ) 甲烷氨基甲酸盐 (4号硫化剂 ) 等 。

胺类硫化剂对氟橡胶的交联是按亲核离子加成 反应机理进行的 。首先通过脱 HF, 在聚合物中形 成双键 , 然后双官能团交联剂在这些不饱和点进行 反应 , 最后形成聚合物链间的交联键 。由于要中和 产生的氟酸 , 所以吸酸剂的配合是十分必要 , 酸接 受体在交联过程中能够影响脱卤化氢反应 , 帮助席 夫碱 的 水 解 , 并 且 从 胺 的 氟 化 氢 盐 中 再 生 出 游 离胺 。

键不易受 氧和 试剂的 进攻 。 F—C 键的键 能极 高 (435~485 KJ /mol) , 由 于 与 碳 相 接 的 氟 原 子 使 C—C键长缩短 , 键能增加 , 从而提高了氟有机物 的化学稳定性 。由于这些结构上的特点 , 使氟橡胶 分子处于非常稳定的状态 , 不受热和活泼化学物的 侵蚀 , 这就是氟橡胶具有很高热稳定性 、化学稳定 性和抗氧化性的原因 。

氟橡胶按化学组成可分如下几类 : ( 1) 含氟 烯烃类氟橡胶 ; ( 2) 氟硅类氟橡胶 ; ( 3) 亚硝基 类氟橡胶 ; (4) 全氟醚橡胶 ; ( 5) 氟化磷腈橡胶 ; (6) 氟化丙烯酸酯类橡胶 ; ( 7) 其它氟橡胶 , 如 含氟热塑性弹性体 , 含氟三嗪类弹性体等 。

2 氟橡胶硫化体系

双酚类硫化体系的开发是氟橡硫化技术革新的 里程碑 , 双酚类硫化体系的特点是硫化速度快 , 抗 焦烧性好 , 加工性及贮存稳定性优异 。在双酚硫化 胶中 , 交联键为含芳环的碳氧键 , 其键能比碳氮键 高 , 硫化胶结构稳定 , 不易分解发生再交联 , 因而 抗压缩永久变形性能优异 , 高温抗热撕裂性能也有 所提高 。双酚硫化体系通常用季铵盐或季磷盐作促 进剂 , 促进剂结构中的烷基取代基的长度和阴离子 的性质对胶料的硫化速度和硫化胶的性能有重要影

氟橡胶常用的 3 号硫化剂最佳用量为 2 份左 右 , 若过量硫化胶易产生气泡 , 硫化胶物理性能下 降 , 并用 BPP, 可使硫化胶的交联密度增大 , 从而 改善硫化胶的耐压缩永久变形性能 。与 BPP并用 可使正硫化时间缩短 , 交联效率提高 , 从而提高生 产效率 , 但胶料焦烧安全性变差 , BPP加入 014~ 015份综合性能最佳 。

通常使用的二酚为双酚 AF (2, 2’- 双 ( 4 羟基苯基 ) 六氟丙烷 ) , 用量为 2~215份 。加工安 全性及工艺性好 , 可得低压缩永久变形胶料 。

文献研究了双酚 AF /BPP硫化体系对氟橡胶硫 化特性的影响 , 结果表明 : AF硫化体系中硫化剂 及促进剂用量的变化对胶料的加工性能无任何影 响 , BPP对胶料的硫化特性的影响较双酚 AF更为 显著 ; 交联剂 AF用量越大 , 焦烧安全性越好 , 但 用量太大将提高成本并对物理性能产生不利影响 ; 促进剂 BPP 的用量对胶料的硫化特性影响显著 , 但不易将物理性能和防焦性调至最佳 ; 加入含有一 羟基或羧基的防焦剂 , 如对硝基苯酚 、对硝基苯甲 酸 、邻羟基苯甲酸后 , 胶料的防焦烧性能较好 , 硫 化胶的物理性能无明显劣化 。如果选择的防焦剂适 当 , 胶料流动性能和物理性能还可进一步提高 ; 当 BPP用量一定时 , 增加双酚 AF的用量可以改善胶 料的流动性 , 延长焦烧时间 , 提高交联密度 , 但是 过量的双酚 AF会使正硫化时间延长 , 从而影响生 产效率 ; 当双酚 AF用量一定时 , 增加 BPP的用量 使交联密度趋于增加 , 使焦烧时间和正硫化时间大 大缩短 , 同时会影响胶料的初始流动性 , 由此可 知 , 通过调节 BPP的用量可以缩短硫化时间 , 提 高生产效率 ; 双酚 AF /BPP并用比为 115 /016 时 ,

2008年第 37卷第 1期 合成材料老化与应用

45

氟橡胶硫化体系的改进及应用

钱丽丽 , 黄承亚 (华南理工大学材料科学与工程学院 , 广东广州 , 510640)

摘要 : 简要介绍了氟橡胶的发展状况 、性能及种类 , 重点介绍了氟橡胶的三种硫化体系的硫化机理及 硫化特点 , 提到了各硫化体系存在的问题及一些改进 。

收稿日期 : 2007 - 10 - 23 © 1994-2009 China Academic Journal Electronic Publishing House. All rights reserved.

46

钱丽丽等 氟橡胶硫化体系的改进及应用

© 1994-2009 China Academic Journal Electronic Publishing House. All rights reserved.

2008年第 37卷第 1期 合成材料老化与应用

47

响 , 较长烷基取代基的季铵盐可改善硫化胶的压缩 永久变形 。

或 V iton B 型三元共聚物的基础上 , 其主链上引进 少量可提供活泼交联中心的第四种含氟单体 , 能够 采用有机过氧化物 (但必须配有共硫化剂 TA IC ) 体系硫化的一种改进的新型氟橡胶 。 G型氟橡胶的 含氟量为 69% , 较 A 型 ( 65% ) 1B 型 ( 67% ) 均相应增高 , 所以 , 其硫化胶与采用胺类硫化体 系 、双酚类硫化体系硫化的胶料比较 , 具有更优越 的耐水 、耐水蒸气性能更佳的耐溶剂性 、耐燃料油 性和耐化学药品性 。

© 1994-2009 China Academic Journal Electronic Publishing House. All rights reserved.

48

钱丽丽等 氟橡胶硫化体系的改进及应用

350kJ /mol。在 26型氟橡胶聚合物中引入含有交联 活性中心的单体 , 如三氟溴乙烯 、 1, 1 - 二氟 2 - 溴乙烯等 , 可采用过氧化物进行硫化 , 形成碳 碳交联键 , 具有耐水蒸气 、耐热水 、耐含醇类汽 油 、胶料贮存性好等特点 [ 17~18 ] 。在聚合物体系中 加入少量全氟烷基乙烯基醚单体和含硫化点的单 体 , 如偏氟乙烯 —四氟乙烯 —全氟甲基乙烯基醚 — 三氟溴乙烯四聚体 , 可显著改善硫化胶的低温性 能 [ 19 ] 1G型系列氟橡胶是在 V iton A 型二元共聚物

关键词 : 氟橡胶 ; 硫化 中图分类号 : TQ330

Im provem en t of Fluoroela stom erπs Vulcan iza tion System

Q IAN L i2li, HUANG Cheng2ya (College of Materials Science and Engineering, South China University of Technology, Guangzhou 510641, Guangdong, China) Abstract: A brief introduction about the developm ent of fluoroelastomer, their p roperties and app lication is giv2 en, more attention are focus on the vulcanization mechanism of KFM as well as their imp rovement1 Key words: fluoroelastom er; vulcanization