双闭环系统的最佳工程设计

9 双闭环调速系统的工程化设计

取470kΩ

取0.2 μF 取1μF

C n

Con

6)校核转速超调量 当h=5时,由表3-4查得,σn%=37.6%,不能满足设计要求。 实际上,由于表3-4是按线性系统计算的,而突加阶跃给 定时,ASR饱和,不符合线性系统的前提,应该按ASR 退饱和的情况重新计算超调量。

38

4Ton 4 0.01 6 1 10 F 1F 3 R0 40 10

36

4)检验近似条件 转速环截止频率为 K cn N K N n 396.4 0.087 34.5s 1 1 (1)电流环传递函数简化条件 (3-58) 1 K I 1 135.1 63.7 s 1 cn 满足简化条件 3 Ti 3 0.0037 (2)转速环小时间常数近似处理条件

1 K I 1 135.1 1 s 38.7 cn 3 Ton 3 0.01

(3-38)

满足近似条件

37

5)计算调节器电阻和电容 取 R0 40k

Rn K n R0 11.7 40 468k

n

0.087 6 0 . 185 10 F 0.185 F 3 Rn 470 10

令转速环开环增益KN为 K nR KN n CeTm 则

(3-62)

K N ( n s 1) Wn ( s) 2 s (T n s 1)

(3-63)

31

图3-22 转速环的动态结构图及其简化

(c)校正后成为典型Ⅱ型系统

n hT n

KN h 1 2 2h 2T n

34

解

1)确定时间常数 (1)电流环等效时间常数。 由例题3-1,已取KITΣi=0.5, 则 1 2T i 2 0.0037 0.0074 s KI (2)转速滤波时间常数。根据所用测速发电机纹波情况, 取Ton=0.01s。

运动控制课程设计--双闭环系统的最佳工程设计

摘要随着现代工业的发展,在调速领域中,双闭环控制的理念已经得到了越来越广泛的认同与应用。

相对于单闭环系统中不能随心所欲地控制电流和转矩的动态过程的弱点。

双闭环控制很好的弥补了他的这一缺陷。

双闭环控制可实现转速和电流两种负反馈的分别作用,从而获得良好的静,动态性能。

其良好的动态性能主要体现在其抗负载扰动以及抗电网电压扰动之上。

正由于双闭环调速的众多优点,所以在此有必要对其最优化设计进行深入的探讨和研究。

本次课程设计目的就是旨在对双闭环进行最优化的设计。

关键词:双闭环系统负反馈最佳目录1.课程设计设计说明书……………………………………………1.1整流电路……………………………………………………1.2触发电路的选择和同步……………………………………1.3双闭环控制电路的工作原理………………………………2. 设计计算书………………………………………………………2.1整流装置的计算……………………………………………2.1.1变压器二次侧电压…………………………………2.1.2变压器和晶闸管的容量……………………………2.1.3平波电抗器的电感量………………………………2.1.4晶闸管保护电路……………………………………2.2控制电路的计算……………………………………………2.2.1已知参数……………………………………………2.2.2预选参数……………………………………………2.2.3最佳典型Ⅱ型速度环的计算………………………2.3系统性能指标的分析计算…………………………………2.3.1静态指标的计算……………………………………2.3.2动态跟随指标的计算………………………………2.3.3动态抗扰动指标的计算……………………………3.参考资料…………………………………………………………4.附图和附表………………………………………………………4.1动态结构图和相应的动态结图………………………4.2典Ⅰ典Ⅱ的开环对数幅频特性图……………………4.3系统参数表……………………………………………4.4元件明细表……………………………………………4.5系统原理图……………………………………………1.课程设计设计说明书1.1整流电路本次课程设计的整流主电路采用的是三相桥式全控整流电路,它可看成是由一组共阴接法和另一组共阳接法的三相半波可控整流电路串联而成。

双闭环直流调速系统的设计

双闭环直流调速系统的设计一、双闭环直流调速系统的结构速度闭环由速度检测器、速度控制器和执行器组成。

速度检测器通常采用编码器或霍尔效应传感器,用于实时测量电机的转速。

速度控制器根据检测器测量值与设定值的差异,计算出控制信号,并将其发送给执行器。

执行器根据控制信号调整电机的驱动电压或电流,以实现转速的控制。

电流闭环由电流检测器、电流控制器和执行器组成。

电流检测器用于测量电机的电流值,电流控制器根据检测值与设定值的差异计算出电流控制信号,并将其发送给执行器。

执行器根据电流控制信号调整电机的电压或电流,以保持电机电流稳定。

二、双闭环直流调速系统的设计步骤1.确定系统的要求和参数:包括转速范围、精度要求、响应时间等。

根据要求和参数,选择适当的检测器、控制器和执行器等元件。

2.设计速度闭环:选择适当的速度检测器,如编码器或霍尔传感器,用于测量电机的转速。

选择合适的速度控制器,如PID控制器,根据转速设定值和检测器测量值的误差计算出控制信号。

选择合适的执行器,如晶闸管或MOSFET,对电机的驱动电压或电流进行调节。

3.设计电流闭环:选择适当的电流检测器,如电流互感器或霍尔传感器,用于测量电机的电流值。

选择合适的电流控制器,如PID控制器,根据电流检测值和设定值的差异计算出电流控制信号。

选择合适的执行器,如晶闸管或MOSFET,对电机的驱动电压或电流进行调节。

4.设计输出滤波器:为了减小电机输出信号的电磁干扰和噪声,可以设计一个输出滤波器,将电机输出信号进行滤波处理。

5.进行系统参数的仿真和调试:使用仿真软件对双闭环直流调速系统进行仿真,并调试系统参数以满足设计要求。

可以采用MATLAB等软件进行仿真和参数优化。

6.确定系统结构和元件的选型:根据仿真和调试的结果,确定系统结构和元件的选型,并进行实际建设和测试。

总结:双闭环直流调速系统的设计是一项复杂的工程,需要综合考虑多个因素。

正确选择检测器、控制器和执行器等元件,并合理调整系统参数,可以实现对直流电机转速的精确控制。

双闭环流量比值控制系统设计最牛逼设计

目录1.前言 (1)2.总体方案设计 (2)2.1方案比较 (2)2.2 方案论证 (3)2.3 方案选择 (3)3.硬件部分设计 (4)3.1 三菱FX系列PLC (4)3.2 耐腐蚀泵 (5)3.3西门子MM440变频器 (5)3.3 计量螺旋 (6)4.PLC控制系统设计 (8)4.1 输入和输出 (8)4.2设定参数数据存储器地址 (8)4.3 变频器调节 (8)4.4 PID控制 (8)5.系统功能 (10)6.设计总结 (12)6.1 结论 (12)6.2 心得体会 (12)7.致谢 (13)8.参考文献 (14)1.前言工业生产过程中,要求两种或多种物料成一定比例关系,一旦比例失调,会影响生产的正常进行,影响产品质量,浪费原料,消耗动力,造成环境污染,甚至产生生产事故,所以严格控制其比例,对于安全生产来说是十分重要的。

尤其在化工生产中,经常需要两种或两种以上的物料按一定比例混合或进行化学反应,如果比例失调,轻则造成产品质量不合格,重则会造成生产事故或发生人身伤害,给企业带来较大的损失。

例如氨分解工艺中的氨分解炉,入炉煤气和空气应保持一定的比例,否则将使燃烧反应不能正常进行,而煤气和空气比例超过一定的极限将会引起爆炸。

比值控制的目的就是为了实现几种物料符合一定比例关系,以使安全生产正常进行。

实现两个或两个以上参数符合一定比例关系的控制系统,称为比值控制系统.由于过程工业中大部分物料都是以气态,液态或混合的流体状态在密闭管道,容器中进行能量传递与物质交换,所以保持两种或几种物料的比例实际上是保持两种或几种物料的流量比例关系,因此比值控制系统一般是指流量比值控制系统.在需要保持比值关系的两种物料中,必有一种物料处于主导地位,这种物料称之为主物料,表征这种物料的参数称之为主动量。

由于在生产过程控制中主要是流量比值控制系统,所以主动量也称为主流量,用F1表示;而另一种物料按主物料进行配比,在控制过程中随主物料而变化;因此称为从物料,表征其特性的参数称为从动量或副流量,用F2表示。

双闭环直流电机调速系统设计

双闭环直流电机调速系统设计嘿,大家好!今天咱们聊聊一个挺酷的话题:双闭环直流电机调速系统。

虽然听起来有点像外星人的科技,但是其实它就是咱们日常生活中的一些电机背后的“聪明脑袋”。

没错,电动工具、电动汽车,甚至是你家那台洗衣机,都可能用到这种技术。

别担心,我会用简单易懂的语言,把这个“高大上”的话题聊得通俗易懂,让你像喝水一样轻松明白。

1. 什么是双闭环系统?首先,咱们得搞清楚什么是双闭环系统。

你可以把它想象成一辆高科技的赛车。

车上有两个智能系统,一个负责控制车速,另一个负责检查车速是不是正好。

第一个环节,叫做“速度闭环”,就像是车里的加速器,它根据你给的油门信号来调整速度。

第二个环节,叫做“电流闭环”,就是车上的仪表盘,它会实时监控实际速度和预定速度的差异,确保车速始终如你所愿。

两个环节相互配合,就像是赛车手的左右手,协作得天衣无缝。

1.1 速度闭环的作用速度闭环系统,简单来说,就是确保电机转得刚刚好。

你可以把它想成是你的车速表,告诉你车速到底快不快。

当你设定了目标速度后,速度闭环就会一直“盯着”电机的实际速度,看是不是达到了你想要的。

要是电机转得快了或者慢了,速度闭环会发出“警报”,让电机调整到正确的速度。

就像你开车的时候,如果超速了,车上的警报器就会提醒你:“嘿,慢点!”1.2 电流闭环的作用而电流闭环呢,就是确保电机在运行时不会超负荷。

你可以把它想象成你的车载电脑,时刻监控电机的“健康状态”。

如果电机的电流过大,就像是车上的发动机超负荷一样,电流闭环会自动调整电流,防止电机“过劳”工作,保障电机的长寿命和稳定性。

这就像车上的“健康检查”,时刻关注电机的“身体状况”,让它保持在最佳状态。

2. 如何设计双闭环系统?说到设计双闭环系统,那可不是简单的“煮熟的鸭子嘴里跑”,而是要细心雕琢的“工艺品”。

设计时,你需要考虑到很多细节,就像调配一杯完美的鸡尾酒一样,必须把每个成分都搭配得恰到好处。

2.1 控制器的选择首先,你得挑选一个靠谱的控制器。

双闭环不可逆直流调速系统设计

双闭环不可逆直流调速系统设计双闭环不可逆直流调速系统是一种常见的电机调速方案,在工业控制中被广泛应用。

该调速系统包含了两个闭环控制回路,分别是转速内环和电流外环。

转速内环负责控制电机的转速,电流外环负责控制电机的电流,通过合理设计控制器来提高电机的调速性能。

以下是双闭环不可逆直流调速系统的设计步骤:1.系统建模:首先根据电机的物理特性及参数,建立电机的数学模型。

常见的模型有电枢电机模型和电磁转矩模型。

根据实际需求,选择合适的模型进行建模。

2.转速内环设计:转速内环的目标是控制电机的转速,在不受外界负载扰动影响的情况下保持设定转速。

常见的转速内环控制器有PID控制器和模糊控制器。

通过调整控制器的参数,可以实现快速响应、较小的超调量和稳态误差。

3.电流外环设计:电流外环的目标是控制电机的电流,在既定转速下,保持电机的稳定工作。

电流外环通常采用PID控制器,通过调整控制器的参数,可以实现电机电流的精确控制和动态响应。

4.控制器参数整定:为了使控制系统能够良好地工作,需要对控制器的参数进行整定。

通常采用试探法或者现场试验法来确定控制器的参数,通过调整参数,使得系统具有良好的控制性能。

5.稳定性分析:在设计完成后,需要对系统进行稳定性分析,以确保系统的稳定性。

常用的方法有根轨迹法、频率响应法等。

通过稳定性分析,可以发现系统的不稳定因素,并采取相应的措施进行调整。

6.仿真和实验验证:对于设计完成的双闭环不可逆直流调速系统,可以通过仿真和实验验证来评估其性能。

利用现代控制工具和仿真软件,可以进行虚拟实验,通过调整控制器参数,不断优化系统性能。

实验验证则是在实际环境下进行,通过实际数据的采集和分析,评估系统的稳定性和鲁棒性。

在双闭环不可逆直流调速系统设计的过程中,需要综合考虑转速和电流的控制要求,并兼顾系统的稳定性和动态性能。

通过合理的设计和参数整定,可以实现电机的精确控制,并满足不同的实际应用需求。

双闭环系统的最佳工程设计

双闭环系统的最佳工程设计双闭环系统是一种工程控制系统的设计方式,它采用了两个控制回路,分别对应着速度和位置控制。

这种系统在很多领域都应用广泛,比如机器人控制、电机控制和汽车转向等。

它的优点在于可以提高控制系统的精度、响应速度和稳定性,并且可以在一定程度上减少系统失控的风险。

因此,要想做到双闭环系统的最佳工程设计,就需要考虑以下几个方面。

一、系统结构的设计系统结构是整个双闭环系统最基础的设计要素之一。

在设计时,需要考虑到系统的控制目标、进给机构及反馈机制等因素,以确保系统的可靠性、稳定性、高效性。

此外,系统结构的设计还需要考虑到简化性、可调性和可拓展性等因素,在设计过程中需要充分考虑这些因素,才能最终实现系统的最佳设计。

二、传感器的选择和安装在双闭环系统中,传感器的选择和安装也是非常重要的一环。

传感器通常用于实现位置和速度的反馈,在系统中起到了至关重要的作用。

在传感器选择方面,需要考虑到传感器的准确性、响应速度、寿命以及成本等因素。

在安装方面,需要保证传感器的位置和朝向都正确,以确保反馈的准确性和及时性。

三、控制算法的设计控制算法是双闭环系统设计中不可缺少的一部分,它直接决定了系统的控制精度和响应速度。

在设计时,需要根据实际应用的情况,选择合适的控制算法,比如PID控制算法、模糊控制算法、LQR控制算法等。

此外,还需要考虑如何对控制算法进行参数优化和调试,以确保系统的最佳控制性能。

四、电机驱动控制器的选择和设计电机驱动控制器是双闭环系统中控制力矩的关键部分。

在选择和设计电机驱动控制器时,需要考虑到电机的类型、功率、控制方式和响应速度等因素。

此外,还需要关注控制器的电源和保护功能,以确保系统的稳定性和安全性。

五、软件系统的设计和实现软件系统的设计和实现是双闭环系统中非常重要的一部分。

在设计时,需要考虑到系统的可扩展性、可调试性、可靠性和可重用性等因素。

同时,还需要根据实际应用的需求,灵活地选择控制算法、传感器驱动和通信方式等要素,以实现系统的最佳性能。

最好 双闭环直流调速系统的工程设计

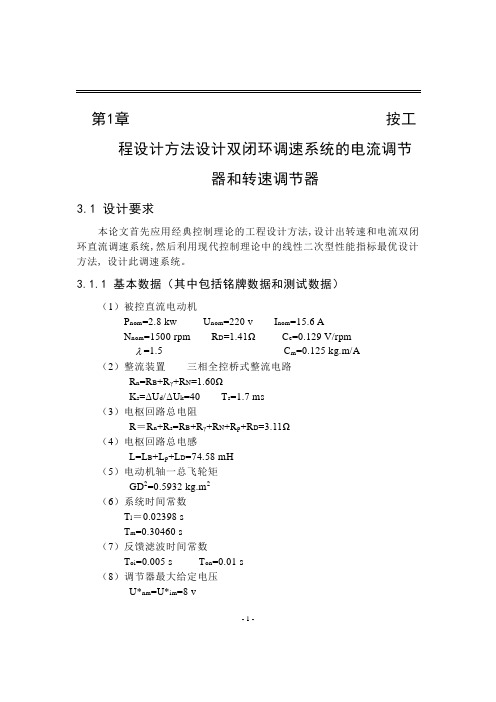

第1章按工程设计方法设计双闭环调速系统的电流调节器和转速调节器3.1 设计要求本论文首先应用经典控制理论的工程设计方法,设计出转速和电流双闭环直流调速系统,然后利用现代控制理论中的线性二次型性能指标最优设计方法,设计此调速系统。

3.1.1 基本数据(其中包括铭牌数据和测试数据)(1)被控直流电动机P nom=2.8 kw U nom=220 v I nom=15.6 AN nom=1500 rpm R D=1.41Ω C e=0.129 V/rpm=1.5 C m=0.125 kg.m/A (2)整流装置三相全控桥式整流电路R n=R B+Rγ+R N=1.60ΩK s=ΔU d/ΔU k=40 T s=1.7 ms(3)电枢回路总电阻R=R n+R s=R B+Rγ+R N+R p+R D=3.11Ω(4)电枢回路总电感L=L B+L p+L D=74.58 mH(5)电动机轴一总飞轮矩GD2=0.5932 kg.m2(6)系统时间常数T l=0.02398 sT m=0.30460 s(7)反馈滤波时间常数T oi=0.005 s T on=0.01 s(8)调节器最大给定电压U*nm=U*im=8 v- 1 -(9)调节器输入回路电阻R0=40 kΩ3.1.2 设计指标(1)负载:恒转矩负载I dl=0.8I nom(2)起动方式:空载起动到额定转速,I do=0.05I nom(3)性能指标:1)调速范围:D=102)静差率:S≤4%3)电流超调量σi%≤5%4)转速超调量σn%≤10%5) 突加负载的动态速降≤3%6)恢复时间tƒ≤1.5秒3.2 工程设计方法的基本思路用经典的动态校正方法设计调节器必须同时解决自动控制系统的稳定性、快速性、抗干扰性等各方面相互矛盾的静态、动态性能要求[8]。

作为工程设计方法,首先要使问题简化,突出主要矛盾。

简化的基本思路是,把调节器的设计过程分为两步:第一步,先选择调节器的结构,以确保系统稳定,同时满足所需要的稳态精度。

直流电动机转速电流双闭环控制系统的设计精选(38页)

Harbin Institute of Technology

f直流电动机转速/电流双闭环控制系统设计

—x系统建模

L1电动机的数学槟型 1.2晶闸管整流装置的数学模型 L3双闭环调速系统的数学模型

二、电流环与转速环调节器设计 2.1双

闭环控制的目的 2-2关于积分调节器的饱和非线性问题 2-3 ASR与ACK的工程设计方法

L2晶闸锌笹流装哲.的数学模型

1.3双闭坏调速系统的数学模型

二、 电流环与转速环调节器设计

2.1双闭环控制的的

2,2关于积分调节器的_ 械性问题

23 ASR±JACR的工程设计方法

三、 仿真实验

3.1起动特性

,

V 四、结论

/

流电动机转速/电流双闭环拧制系统设计

系统建模与仿真

在图4-7中给出了控制系统的PI控制规律动态过程, 从中我们可知:

三、 仿真实验

3.1起动特性

系统建模与仿真

d

Harbin Institute of Technology

1山:流电动机转速/电流双闭环控制系统设计

系统建模与仿真

系统中采用三相桥式晶闸管整流装置,基本参数如下, 直流电动机:220Vr 13.6A, 1480r7min,Ce=0.l31V/ (r/min),允许 过载倍数 a=15;晶闸管装置:Ks=76t电枢回路总电阻! /e=6.58Qs 时初常数: 77=0.0l8s,Tm=0.25s;反馈系数:a=0.00337V/ (r/min), /SM).4V/A:反馈滤 波时间常数:7b/=0.005s, 7b«=0(005s P

E = Cen (额定励磁F的感应电动势) (中顿动力学定伴.忽略醐擦

m t额定励磁卜的电磁转斯)

2-4-按工程设计方法设计双闭环系(新3版)1

4. 电流调节器的实现 • 模拟式电流调节器电路

图中 U*i —为电流给定电压;

–Id —为电流负反馈电压;

Uc —电力电子变换器的

控制电压。

图2-25 含给定滤波与反馈滤波的PI型电流调节器

• 电流调节器电路参数的计算公式

比普通转速调节器

Rn

Cn

增加了电容Cdn和电阻Rn 在转速负反馈的基础上叠加

了一个转速微分负反馈信号

Un* R0/2

R0/2

Ui*

τ dn=RoCdn

转速微分时间常数

Todn=RdnCdn

转速微分滤波时间常数

Con

+

R0/2

R0/2

Con

Cdn

Rdn

-an

带转速微分负反馈的转速动态结构图

Uct

U n *( s )

电流环经简化后可视作转速环中的一个环

节,为此,须求出它的闭环传递函数。由 图2-24a可知

KI

Wcli

(

s)

U

Id (s)

* i

(

s)

/

s(Tis 1) 1 KI

1

Ti s2 1 s 1

s(Tis 1) KI

KI

(2-65)

• 传递函数化简

忽略高次项,上式可降阶近似为

1

+

K nτ n S + 1

1/β

TonS+1

τ nS

2 T ?i S + 1

IdL(S)

R

n (s)

CeCmS

-

双闭环系统的最佳工程设计

双闭环系统的最正确工程设计设计任务书课程名称:电气技术综合实验班论文题目:双闭环系统的最正确工程设目录第一章设计任务书 (2)1.1系统性能指标 (2)1.2设计内容 (2)1.3应完成的技术文件 (2)第二章设计说明书 (3)2.1综述 (3)2.2整流主电路 (3)2.3触发电路的选择和同步 (4)第三章设计计算书 (8)3.1整流装置的计算 (8)3.2计算系统中一些环节的参数确定其传递函数 (11)3.3双闭环系统的参数计算和系统原理图确实定 (12)3.4系统性能指标的校核计算 (17)第四章参考资料 (20)第五章附图与附表 (21)5.1系统基本原理图 (21)5.2静态结构图 (21)5.3动态结构图和相应的动态结构参数表 (22)5.4典I典II的开环对数辐频特性图 (22)5.5系统参数表 (23)5.6元器件明细表 (27)5.7系统原理图 (28)第六章个人小结 (29)1.设计任务书 1.1 系统性能指标1) 调速范围D >10 2) 静差率s <5% 3) 电流超调量i σ<5%4) 空载起动到额定转速的超调量n σ<15% 调整时间s t <1s5) 当负载变化20%的额定值、电网电压波动10%额定值时最大动态速降N n n /max ∆<10% 动态恢复时间s t <0.3s1.2 设计内容1)设计系统原理图2)计算调节器参数及其它参数 3)编写课程设计说明书1.3 应完成的技术文件1) 设计说明书 2)设计计算书 3)系统原理图 4)电器元件明细表2.课程设计说明书 2.1 综述运动控制系统也可称作电力拖动自动控制系统运动控制系统的任务是通过对电动机电压、电流、频率等输入量的控制,来改变电动机的转矩、速度、位移等机械量,使其拖动的机械按照人们期望的要求运行,以满足工业现场的要求。

随着工业的发展,对于运动控制的要求也越来越高,在这种背景下,运动控制系统日趋复杂,逐渐成为一个跨多学科的综合性技术。

双闭环直流调速系统工程设计方法

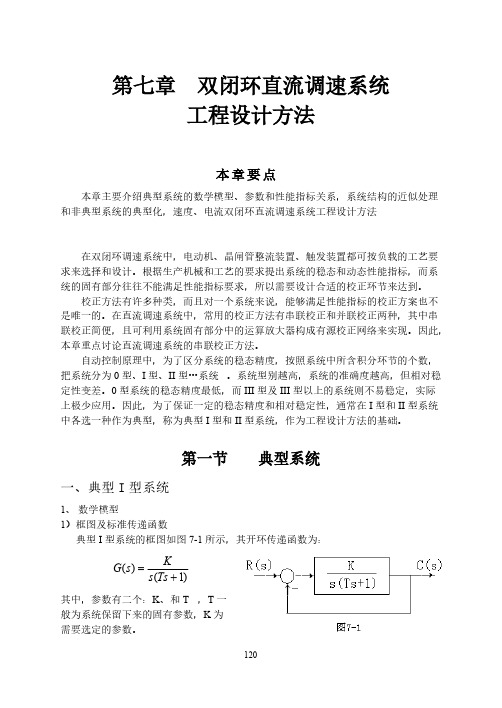

第七章双闭环直流调速系统工程设计方法本章要点本章主要介绍典型系统的数学模型、参数和性能指标关系,系统结构的近似处理和非典型系统的典型化,速度、电流双闭环直流调速系统工程设计方法在双闭环调速系统中,电动机、晶闸管整流装置、触发装置都可按负载的工艺要求来选择和设计。

根据生产机械和工艺的要求提出系统的稳态和动态性能指标,而系统的固有部分往往不能满足性能指标要求,所以需要设计合适的校正环节来达到。

校正方法有许多种类,而且对一个系统来说,能够满足性能指标的校正方案也不是唯一的。

在直流调速系统中,常用的校正方法有串联校正和并联校正两种,其中串联校正简便,且可利用系统固有部分中的运算放大器构成有源校正网络来实现。

因此,本章重点讨论直流调速系统的串联校正方法。

自动控制原理中,为了区分系统的稳态精度,按照系统中所含积分环节的个数,把系统分为0型、I 型、II 型…系统 。

系统型别越高,系统的准确度越高,但相对稳定性变差。

0型系统的稳态精度最低,而III 型及III 型以上的系统则不易稳定,实际上极少应用。

因此,为了保证一定的稳态精度和相对稳定性,通常在I 型和II 型系统中各选一种作为典型,称为典型I 型和II 型系统,作为工程设计方法的基础。

第一节 典型系统一、典型I 型系统1、数学模型1)框图及标准传递函数典型I 型系统的框图如图7-1所示,其开环传递函数为:)1()(+=Ts s K s G 其中,参数有二个:K 、和T ,T 一般为系统保留下来的固有参数,K 为需要选定的参数。

2)Bode 图由图可知,在ω=1处,L(ω)=20lgK ,在ω=ωc 处,L(ω)=0,根据(当ωc <1/T 时)20lg 1lg 0lg 20-=--cK ω可得 K=ωc为使系统具有较好的相对稳定性,通常要求,即,这也是典型T c 1<ωTK 1<I 型系统的条件。

3)参数和性能指标关系典型I 型系统为二阶系统,典型二阶系统的参数和性能指标关系在第三章中已分析由图7-1可得典型I 型系统的闭环传递函数为:222222///)1(1)1()()(n n n s s T K T s s T K K s Ts K Ts S K Ts s Ks R s C ωξωω++=++=++=+++=所以KTT K n 21==ξω根据第三章讲过的公式,可以算出不同K 值下系统的性能指标。

按工程设计方法设计双闭环调速系统

2-4 按工程设计方法设计双闭环调速系统本节提要□ 双闭环调速系统的动态结构□ 双闭环调速系统电流调节器的设计□ 双闭环调速系统转速调节器的设计□ 转速调节器退饱和时转速超调量的计算一、双闭环调速系统的动态结构转速、电流双闭环调速系统。

双闭环调速系统的动态结构图双闭环调速系统的实际动态结构图与前面接触到的结构图的区别增加了滤波环节,包括电流滤波、转速滤波和两个给定信号的滤波环节。

其中反馈:测速发电机输出电压含有电机的换向纹波,需要滤波。

因而反馈信号带来延滞。

给定:使给定信号和反馈信号经过同样的延滞反馈:电流检测信号中常含有交流分量,需要低通滤波。

给定:道理同上。

(补偿反馈通道这一惯性作用。

)调速系统的其它部分与以前一样。

二、双闭环调速系统电流调节器的设计设计分为以下几个步骤:1.电流环结构图的简化2.电流调节器结构的选择3.电流调节器的参数计算4.电流调节器的实现1.电流环结构图的简化忽略反电动势的动态影响等效成单位负反馈系统小惯性环节近似处理① 忽略反电动势的动态影响及条件转速、电流双闭环调速系统:忽略反电势E电流调节过程比转速和反电动势的变化过程快得多,在按动态性能设计电流环时,可以暂不考虑反电动势变化的动态影响,即ΔE≈0。

这时,电流环如下图所示。

忽略E条件:② 等效成单位负反馈系统如果把给定滤波和反馈滤波两个环节都等效地移到环内,同时把给定信号改成U*i(s) /β,则电流环便等效成单位负反馈系统:③ 小惯性环节近似处理最后,由于Ts 和 Toi 一般都比Tl 小得多,可以当作小惯性群而近似地看作是一个惯性环节,T∑i = Ts + Toi简化的近似条件为:电流环结构图最终简化成:2. 电流调节器结构的选择典型系统的选择对电流环的要求:(a) 希望其跟随性能好(快)(b) 具有保护特性(c) 对电网电压波动的及时抗扰作用已知:跟随性能好→ 选择典型 I 型系统抗扰性能好→ 选择典型Ⅱ型系统经查表知,典型 I和典型Ⅱ抗扰性能接近。

双闭环系统课程设计

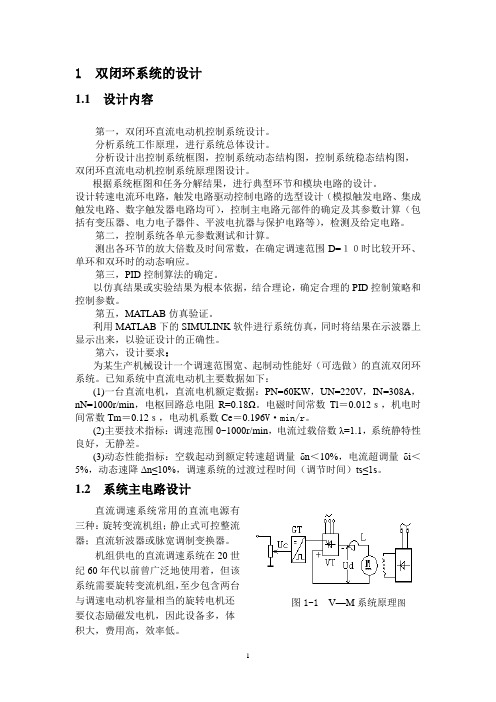

1 双闭环系统的设计1.1 设计内容第一,双闭环直流电动机控制系统设计。

分析系统工作原理,进行系统总体设计。

分析设计出控制系统框图,控制系统动态结构图,控制系统稳态结构图,双闭环直流电动机控制系统原理图设计。

根据系统框图和任务分解结果,进行典型环节和模块电路的设计。

设计转速电流环电路,触发电路驱动控制电路的选型设计(模拟触发电路、集成触发电路、数字触发器电路均可),控制主电路元部件的确定及其参数计算(包括有变压器、电力电子器件、平波电抗器与保护电路等),检测及给定电路。

第二,控制系统各单元参数测试和计算。

测出各环节的放大倍数及时间常数,在确定调速范围D=10时比较开环、单环和双环时的动态响应。

第三,PID控制算法的确定。

以仿真结果或实验结果为根本依据,结合理论,确定合理的PID控制策略和控制参数。

第五,MATLAB仿真验证。

利用MATLAB下的SIMULINK软件进行系统仿真,同时将结果在示波器上显示出来,以验证设计的正确性。

第六,设计要求:为某生产机械设计一个调速范围宽、起制动性能好(可选做)的直流双闭环系统。

已知系统中直流电动机主要数据如下:(1)一台直流电机,直流电机额定数据:PN=60KW,UN=220V,IN=308A,nN=1000r/min,电枢回路总电阻R=0.18Ω。

电磁时间常数Tl=0.012s,机电时间常数Tm=0.12s,电动机系数Ce=0.196V·min/r。

(2)主要技术指标:调速范围0~1000r/min,电流过载倍数λ=1.1,系统静特性良好,无静差。

(3)动态性能指标:空载起动到额定转速超调量δn<10%,电流超调量δi<5%,动态速降Δn≤10%,调速系统的过渡过程时间(调节时间)ts≤1s。

1.2 系统主电路设计直流调速系统常用的直流电源有三种:旋转变流机组;静止式可控整流器;直流斩波器或脉宽调制变换器。

机组供电的直流调速系统在20世纪60年代以前曾广泛地使用着,但该系统需要旋转变流机组,至少包含两台与调速电动机容量相当的旋转电机还图1-1V—M系统原理图要仪态励磁发电机,因此设备多,体积大,费用高,效率低。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

29 双闭环系统的最佳工程设计双闭环系统的最佳工程设计设计任务书课程名称:电气技术综合实验班级:论文题目:双闭环系统的最佳工程设计小组成员:任课教师:目录第一章设计任务书21.1系统性能指标21.2设计内容21.3应完成的技术文件 2第二章设计说明书32.1综述 32.2整流主电路 32.3触发电路的选择和同步 4第三章设计计算书83.1整流装置的计算83.2计算系统中一些环节的参数确定其传递函数11 3.3双闭环系统的参数计算和系统原理图的确定12 3.4系统性能指标的校核计算17第四章参考资料20第五章附图与附表215.1系统基本原理图215.2静态结构图215.3动态结构图和相应的动态结构参数表 225.4典I典II的开环对数辐频特性图225.5系统参数表235.6元器件明细表275.7系统原理图28第六章个人小结291.设计任务书1.1 系统性能指标1) 调速范围D >102) 静差率s <5%3) 电流超调量i σ<5%4) 空载起动到额定转速的超调量n σ<15%调整时间s t <1s5) 当负载变化20%的额定值、电网电压波动10%额定值时最大动态速降N n n /max ∆<10%动态恢复时间s t <0.3s1.2 设计内容1) 设计系统原理图2) 计算调节器参数及其它参数3) 编写课程设计说明书1.3 应完成的技术文件1) 设计说明书2) 设计计算书3) 系统原理图4) 电器元件明细表2.课程设计说明书2.1 综述运动控制系统也可称作电力拖动自动控制系统运动控制系统的任务是通过对电动机电压、电流、频率等输入量的控制,来改变电动机的转矩、速度、位移等机械量,使其拖动的机械按照人们期望的要求运行,以满足工业现场的要求。

随着工业的发展,对于运动控制的要求也越来越高,在这种背景下,运动控制系统日趋复杂,逐渐成为一个跨多学科的综合性技术。

运动控制系统主要用到以下学科的知识。

关键词:双闭环系统最佳电流环速度2.2 整流主电路整流电路是电力电子电路中出现最早的一种,它的作用是将交流电能变为直流电能供给直流用电设备。

整流电路应用十分广泛,直流电机就是其中一种十分常见的负载。

整流电路可从很多角度进行分类,主要分类方法是:按组成的器件可分为不可控、半控和全控三种;按电路结构可分为桥式电路和零式电路;按交流输入相数分可分为单相、双相、三相和多相电路;按控制方法又可分为相控整流和斩波控制整流电路。

本系统采用的是三相全控桥式晶闸管相控整流电路。

这是因为电机容量相对较大,并且要求直流脉动小、容易滤波。

其交流侧由三相电网直接供电,直流侧输出脉动很小的直流电。

在分析时把直流电机当成阻感性加反电势负载。

因为电机电流连续所以分析方法与阻感性负载相同,各参量计算公式亦相同。

现简述其工作原理:习惯将其中阴极连在一起的三个晶闸管(1VT ,3VT ,5VT ,)称为共阴极组;阳极连接在一起的三个晶闸管(4VT ,2VT ,6VT )称为共阳极组。

此外习惯上希望晶闸管按从1到6的顺序依次导通。

三相桥式全控可看成两个半波电路的串联,输出电压是共阳极组和共阴极组的叠加。

当0时,其实就相当于三相桥式不控整流电路。

在电动机负载是,为了保持电流连续通常在电枢回路串入大电感。

因此主回路电流可认为是平直的。

随着控制角的增大输出电压将会减小。

图2.1 三相桥式整流电路主电路2.3触发电路的选择和同步1)概述TC787是采用独有的先进IC 工艺技术,并参照最新集成移相触发集成电路而设计的单片集成电路,他可单电源工作,亦可双电源工作,主要适用于三相晶闸管移相触发和三相功率晶体管脉宽调制电路,以构成多种交流调速和交流装置,他们是目前国内市场上广泛流行的TCA785及KJ (或KC )系列移相触发集成电路的换代产品,与TCA785及KJ (或KC )系列集成电路相比,具有功耗小、功能强、输入阻抗高、抗干扰性能好、移相范围宽、外接元件少等优点,而且装调简便、使用可靠,只需一个这样的集成电路,就可完成3只TCA785与1只KJ041、1只KJ042或5只KJ(3只KJ004,1只KJ041,1个KJ042)(或KC)系列器件组合才能具有的三相移相功能,因此,TC787可广泛应用于三相半控、三相全控、三相过零等电力电子、机电一体化产品的移相触发系统,从而取代TCA785,KJ004,KJ009,KJ041,KJ042等同类电路,为提高整机寿命,缩小体积,降低成本提供了一种新的、更加有效的途径,为了让学生了解新技术,我们在设计三相全控桥式整流电路实验装置时触发电路采用了TCT787。

2)TC787的基本原理TC787的内部集成有3个过零和极性检测单元,3个锯齿波形成单元,3个比较器,1个脉冲发生器,1个抗干扰锁定电路、1个脉冲形成电路,1个脉冲分配及驱动电路。

它们的工作原理可简述为:经滤波后的三相同步电压通过过零和极性检测单元检测出零点和极性后,作为内部3个恒流源的控制信号,3个恒流源输出的恒值电流给3个等值电容C a,C b,C c恒流充电,形成良好的等斜率锯齿波,锯齿波形成单元输出的锯齿波与移相控制电压V r比较后取得交相点,该交相点经集成电路内部的抗干扰锁定电路锁定,保证交相唯一而稳定,使交相点以后的锯齿波或移相电压的波动不影响输出,该交相信号与脉冲发生器输出的脉冲信号经脉冲形成电路处理后变为与三相输入同步信号相位对应且与移相电压大小适应的脉冲信号送到脉冲分配及驱动电路。

假设系统未发生过电流、过电压或其他非正常情况,则引脚5禁止端的信号无效,此时脉冲分配电路根据用户在引脚6设定的状态完成双脉冲(引脚6为高电平)或单脉冲(引脚6为低电平)的分配功能,并经输出驱动电路功率放大后输出,一旦系统发生过电流、过电压或其他非正常情况,则引脚5禁止信号有效,脉冲分配和驱动电路内部的逻辑电路动作,封锁脉冲输出,确保集成电路的6个引脚12,11,10,9,8,7输出全为低电平。

3)由TC787构成的三相六脉冲触发电路如图2.1所示。

380V三相交流电经过同步变压器变压为30V的同步信号a1,b1,c1后,经过电位器R P1,R P2,R P3及RCT型网络滤波接入到TC787的同步电压输入端,通过调节R P1,R P2,R P3可微调各相电压的相位,以保证同步信号与主电路的匹配。

C a,C b,C c为积分电容,TC787芯片的锯齿波的线性、幅度由C a、C b、C c电容决定,因此,为了保证锯齿波有良好的线性及三相锯齿波斜率的一致性,选择C a、C b、C c时要求其3个电容值的相对误差要非常小,以产生的锯齿波线性好、幅度大且不平顶为宜。

C a、C b、C c为电容量的参考值为0.15μF。

连接在13脚的电容C x决定输出脉冲的宽度,C x 越大,脉冲越宽,可得到0度-80度范围的方波,不过脉冲太宽会增大驱动级的损耗。

C x参考值为3300μF-0.1μF。

调节RP可以使输入4脚的电压0-12V之间连续变化,从而使输出脉冲在0-180度之间变化,7-12脚的输出端有大于25mA的输出能力,采用6只驱动管扩展电流,经脉冲变压器隔离后将脉冲接到晶闸管的控制极(g)和阴极(k)之间,以触发晶闸管。

图2.1 触发电路4)双闭环控制电路的工作原理首先是对双闭环控制电路的稳态工作原理的分析,可以根据系统的稳态结构框图来分析,分析稳态工作原理的关键是要了解PI调节器的稳态特征,一般都会存在着两种状况:饱和——输出达到限幅值,不饱和——输出未达到限幅值。

当调节器饱和时,输出为恒值,输入量的变化不再影响输出,除非有反向的输入信号使调节器退出饱和;换句话说,饱和的调节器暂时隔断了输入和输出间的联系,相当于使该调节环开环。

当调节器不饱和时,PI的作用使输入偏差电压在稳态时总为零。

在实际的正常运行时,电流调节器是不会达到饱和状态的。

因此,只有转速调节器饱和和不饱和两种情况。

当转速调节器不饱和时,两个调节器都不饱和,稳态时,它们的输入偏差电压都是零。

而当转速调节器饱和时,ASR输出达到限幅值,转速外环呈开环状态,转速的变化对系统不再产生影响。

双闭环系统变成一个电流无静差的单电流闭环调节系统。

在稳态工作点上,转速是由给定电压决定的,ASR的输出量是由负载电流决定的,而控制电压的大小则同时取决于转速和负载电流。

PI调节器的输出量在动态过程中决定于输入量的积分,到达稳态时,输入为零,输出的稳态值与输入无关,而是由它后面环节的需要决定的。

双闭环调速系统的静特性在负载电流小于I dm时表现为转速无静差,这时,转速负反馈起主要调节作用。

当负载电流达到I dm时,对应于转速调节器的饱和输出,这时,电流调节器起主要调节作用,系统表现为电流无静差,得到过电流的自动保护。

这就是采用了两个PI调节器分别形成内、外两个闭环的效果。

这样的静特性比带电流截止负反馈的单闭环系统静特性好。

接着是对其起动过程的分析,由于在起动过程中转速调节器ASR经历了不饱和、饱和、退饱和三种情况,整个动态过程就分成Ⅰ、Ⅱ、Ⅲ三个阶段。

第Ⅰ阶段(电流上升阶段)。

突加给定电压后,经过两个调节器的跟随作用,U C、U d0、I d都跟着上升,但是在I d没有达到负载电流I dL以前,电动机还不能转动。

当I d≥I dL后,电动机开始起动。

由于机电惯性的作用,转速不会很快增长,因而转速调节器ASR的输入偏差电压仍较大,其输出电压保持限幅值,强迫电枢电流迅速上升。

直到电流调节器很快就压制了I d的增长,标志着这一阶段的结束。

第Ⅱ阶段(恒流升速阶段)。

这是起动过程中的主要阶段。

在这个阶段中,ASR始终是饱和的,转速环相当于开环,系统成为在恒值电流给定下的电流调节系统,基本上保持电流I d恒定,因而系统的加速度恒定,转速呈线性增长,对电流调节系统来说,E是一个线性渐增的扰动量,为了克服它,U d0和U C也必须基本上按线性增长,才能保持I d恒定。

第Ⅲ阶段(转速调节阶段)。

当转速上升到给定值时,转速调节器ASR的输入偏差减小到零,但其输出却由于积分作用还维持在限幅值,所以电动机仍在加速,使转速超调。

转速超调后,ASR输入偏差电压变负,使它开始退出饱和状态,U i*和I d很快下降。

但是,只要I d仍大于负载电流I dL,转速就继续上升。

直到I d =I dL 时,转矩T e =T L,则d n/d t =0,转速n才到达峰值。

此后,电动机开始在负载的阻力下减速,当I d<I dL时,直到稳定。

综上所述,双闭环直流调速系统的起动过程有以下三个特点:(1)饱和非线性控制(2)转速超调(3)准时间最优控制。

最后是对其动态抗扰性能的分析,对于调速系统,最重要的动态性能是抗扰性能。

主要是抗负载扰动和抗电网电压扰动的性能。