标准旋风分离器尺寸

标准旋风分离器尺寸

标准旋风分离器尺寸

标准旋风分离器的尺寸会根据实际应用场景和处理需求的不同而有所变化,以下是一些常见的尺寸范围:

1. 大型旋风分离器:直径可达2-20米,高度可达10-40米。

2. 中型旋风分离器:直径约为0.5-2米,高度约为2-10米。

3. 小型旋风分离器:直径约为0.1-0.5米,高度约为0.5-2米。

需要注意的是,上述尺寸仅为参考范围,实际尺寸还需根据处理流量、颗粒物的大小和密度等因素来确定。

因此,在选购旋风分离器时,最好联系供应商或咨询专业人士以得到更精确的尺寸建议。

旋风除尘器的结构参数

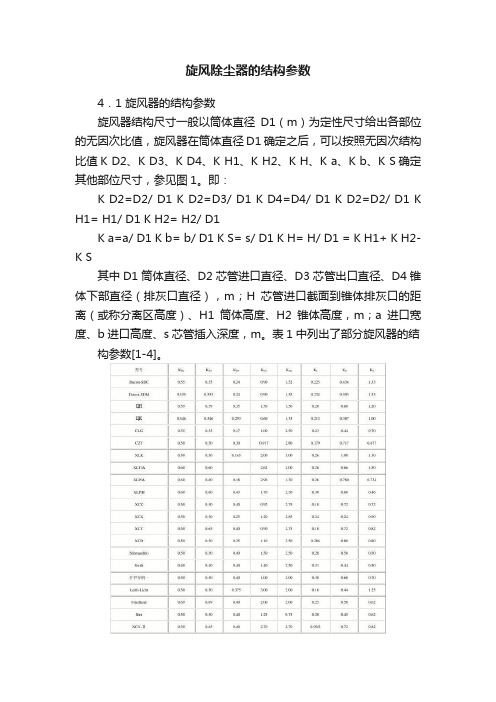

旋风除尘器的结构参数4.1 旋风器的结构参数旋风器结构尺寸一般以筒体直径D1(m)为定性尺寸给出各部位的无因次比值,旋风器在筒体直径D1确定之后,可以按照无因次结构比值K D2、K D3、K D4、K H1、K H2、K H、K a、K b、K S确定其他部位尺寸,参见图1。

即:K D2=D2/ D1 K D2=D3/ D1 K D4=D4/ D1 K D2=D2/ D1 K H1= H1/ D1 K H2= H2/ D1K a=a/ D1 K b= b/ D1 K S= s/ D1 K H= H/ D1 = K H1+ K H2- K S其中D1筒体直径、D2芯管进口直径、D3芯管出口直径、D4锥体下部直径(排灰口直径),m;H芯管进口截面到锥体排灰口的距离(或称分离区高度)、H1筒体高度、H2锥体高度,m;a进口宽度、b进口高度、s芯管插入深度,m。

表1中列出了部分旋风器的结构参数[1-4]。

4.2 旋风器进口速度和筒体截面标称速度旋风器进口速度v0(m/s)指气流L(m3/h)由旋风器进口进入时的速度,筒体截面标称速度v A( m/s)是指气流量L与旋风器筒体截面面积的比值,即(1)4.3 阻力计算(2)式中ΔP--旋风器阻力,Pa;P d--气流动压;P d0、P dA--分别为对应于进口截面和筒体面的气流动压,Pa;ρ--气体密度,kg/m3。

Ρ=353K B/(273+t)(空气);ρ=366 K B/(273+t)(一般烟气)(3)式中K B环境压力B的修正系数,K B =B/ B a,B a为标准大气压力(101.3kPa)。

t为气体温度,℃。

ξ为设备厂家提供的旋风器阻力系数,常见旋风器的阻力系数ξ见表2、3,可以用ξ0或ξA表示。

常见高效旋风器的阻力系数ξ表2-1常见旋风器的阻力系数ξ0表2-2ξ0为对应于进口截面的阻力系数;ξA为对应于筒体截面的阻力系数,可以反映同一直径的不同类型旋风器在处理相同风量时的阻力大小。

SPC-0000YJ01-02 旋风分离器技术规格书

江汉石油管理局勘察设计研究院设计证书编号:A142001005 勘察证书编号:170003-kj工艺设备室分离器技术规格书项目号:DD12001文件号:SPC-0000YJ02CADD号:SPC-0000YJ01-000.DOC延1井区开发先导试验区地面工程站场部分设计阶段:施工图日期:2012.07第 1 页共 6 页0 版目录1.范围 (2)2.术语 (2)3.投标技术文件的要求 (2)4.投标商资格及要求 (2)5.规范及标准 (2)6.技术参数 (3)7.性能要求 (3)8.材料 (4)9.设计、制造、检验与验收 (4)10.包装、运输 (6)11.技术文件及要求 (6)12.现场验收 (7)编制校对审核江汉石油管理局勘察设计研究院说明书项目号:DD12001文件号:SPC-0000YJ01-02CADD号:SPC-0000YJ01—02-000.DOC第 7 页共 7 页页0 版1.范围1.1 本技术规格书适用于延1井区开发先导试验区地面工程用旋风分离器的设计、制造、检验及验收的基本要求。

1.2 本设备的主要功能是尽可能除去输送介质中携带的液相和固相杂质,以保证管道及设备的正常运行。

2.术语本技术规格书的术语定义如下:项目:延1井区开发先导试验区地面工程业主: 中石化华东分公司设计方: 中国石化集团江汉油田管理局勘察设计研究院投标商:是指按照本技术规格书的要求为此工程设计、制造、运输成套设备的公司或厂家。

业主和设计方保留变更和解释技术规格书的权利,所有变更应以书面形式通知所有投标者。

3.投标技术文件的要求3.1 所有提供的投标文件和图纸均需有文件列表和编号。

3.2 所有设计图纸的图名,文件的封面和索引,用户手册应是中文版。

3.3 所有投标文件和图纸,包括计算公式的单位制应是国际单位制:SI。

3.4 投标商可根据经验、技术和产品,推荐和提供和本技术规格书不同的方案。

这些方案应用中文加以详细和完整的描述,以供业主和设计方评估和决策。

旋风集尘器分离器的原理及设计参数

旋风集尘器分离器的原理及设计参数本帖最后由 bombcat 于 2010-11-4 12:22 编辑看了很多木有们DIY的旋风分离器,真是八仙过海各显神通,做出来的尺寸、比例也是五花八门。

在翻阅了论坛上关于旋风集尘器的帖子之后,感觉多数木有的DIY主要还是以模仿为主,似乎缺少那么点理论依据,于是我查阅了一些技术资料。

看过之后感觉在工业上要比较准确地分析和设计一个旋风分离器还是很复杂的,需要考虑风压、流速、粉料粒径、密度、粘度、桶壁光滑程度等诸多因素,这些对于我们收集木屑的用途来说过于复杂了,很多数据也是不可能掌握的,所以我本着避繁就简、简单实用的原则摘录一些资料,希望能对以后DIY旋风分离器的木友有所帮助。

工业上最常用的旋风式分离装置有两种形式:①旋风分离器:切向入口,本体为筒体+锥体型这种形式的旋风分离装置最常见,当然其入口、出口及灰斗处都有若干种变形可供选用,后面细说。

木有们DIY的旋风集尘器大多也是这个原理的,起码都是入风口在本体的切向,但DIY的集尘器本体就只是一个锥体,没有做成筒体+锥体形式的,可能是受国外那个成品旋风分离器DUST DEPUTY的影响吧。

绝大多数DIY这种造型分离器的木有都是采用花瓶作为锥体本体,比如=saga=f117whw做的这个:②旋风管:具有轴向导流叶片入口,本体为直筒型在木有DIY的集尘器中有类似这样旋风管结构的,比如xuelichina做的“大型旋风集尘器”以及岳阳楼用饮水机水桶改造的集尘器:这两位木有的集尘器虽然本体是直筒结构,但进风口还是采用与筒体切向,而不是标准旋风管那样从筒体顶盖处轴向进风。

从筒体顶盖轴向进风的好处是气流轴向对称,且因采用导流板,给进气流一定的向下的速度,使夹杂着灰尘的空气更快地向下运动,而不仅仅是靠重力。

先说说旋风式分离器的一些基本概念和原理吧。

按照第一张图所示,夹杂着尘粒的气体从进气口进入筒体后,沿筒内壁做向下的旋转运动,在这个过程中由于离心力的作用,气流内的尘粒被甩向桶壁,实现气体和固体的分离,尘粒在重力作用下沿桶壁旋转下降落入灰斗。

旋风分离器模板

4.筒体长度Lm

旋风的类型

旋风分离器的类型

鼓风机

鼓风机功率:kW设计流速:Nm3/h

通风方式:

预处理设备

后处理设备

C工艺信息

工艺流程简述

工况

颗粒大小分布数据

微米范围

粒径分布(Wt%)

生产厂家保证去除效率(%)

0.5-1.0

1.0-5.0

5-10

10-20

﹥20

流量数据

气体流温度:℃

压降范围:高Pa低Pa

入口流量:m3/h

灰尘收集设备

旋风分离器

A服务装置信息

服务装置名称:服务装置编号:

B烟气参数

入口:

流量:Nm3/h温度:℃

烟尘浓度:mg/Nm3

出口:

流量:Nm3/h温度:℃

烟尘浓度:mg/Nm3

除尘效率:

B设备信息

设备

生产ห้องสมุดไป่ตู้家:型号:

外形尺寸

给出旋风分离器的尺寸(参照上述简图)

1.入口宽度Bm 5.椎体长度Zm

2.入口高度Hm 6.筒体直径Dm

旋风分离器的设计

长气体停留时间,所以,细而长的器身有利于颗粒的离心沉降,使分离效率 提高。

B:减小上涡流的影响:含尘气体自进气管进入旋风分离器后,有一小部分气

体向顶盖流动,然后沿排气管外侧向下流动,当达到排气管下端时汇入上升 的内旋气流中,这部分气流称为上涡流。上涡流中的颗粒也随之由排气管排 出,使旋风分离器的分离效率降低。采用带有旁路分离室或采用异形进气管 的旋风分离器,可以改善上涡流的影响。

XLP型:XLP型是带有旁路分离室的旋风分离器,采用蜗壳式进气口,其上沿 较器体顶盖稍低。含尘气进入器内后即分为上、下两股旋流。“旁室”结构 能迫使被上旋流带到顶部的细微尘粒聚结并由旁室进入向下旋转的主气流而 得以捕集,对5am以上的尘粒具有较高的分离效果。根据器体及旁路分离室 形状的不同,XLP型又分为A和B两种形式,其阻力系数值可取〜。

临界粒径de的颗粒d50= J D/Ui(ps—p)]二am

d/ d50=

查询图可知,n为 四台旋风分离器并联

△p=Epui72

取△p=1460Pa,E二,允许的最大气速:Ui=(2△p/Ep)

取de=6am N=5,进气口宽度hB=Vs/ Ui= D2/8 ,

D=

D=4B B=0 0414m

入口高度h=D/2=

d50= J D/Ui(Ps-p)]

对于同一型式且尺寸比例相同的旋风分离器,无论大小,皆可通用同一条粒 级曲线。标准旋风分离器的np与d/d50的关系:

总效率no=2xinpi,Xi为进口处第i段颗粒占全部颗粒的质量分率。

②旋风分离器的压强降

压强降可表示为进口气体动能的倍数:△p=Epui2/2

E为阻力系数,对于同一型式及相同尺寸比例的旋风分离器,E为常数,标

旋风分离器前期设计知识

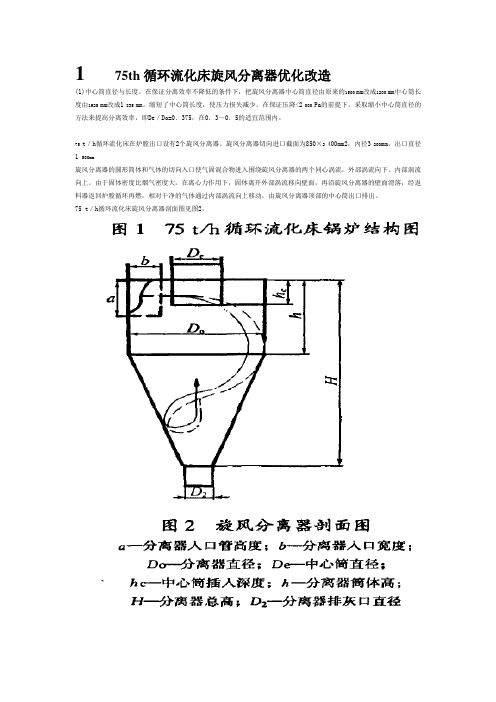

1 75th循环流化床旋风分离器优化改造(1)中心简直径与长度。

在保证分离效率不降低的条件下,把旋风分离器中心简直径由原来的1500 mm改成1200 mm中心筒长度由1925 mm改成1 835 mm。

缩短了中心筒长度,使压力损失减少。

在保证压降<2 000 Pa的前提下,采取缩小中心筒直径的方法来提高分离效率,即De/Do=0.375,在0.3~0.5的适宜范围内。

75 t/h循环流化床在炉膛出口设有2个旋风分离器。

旋风分离器切向进口截面为850×2 400mm2,内径3 200mm,出口直径1 500mm旋风分离器的圆形简体和气体的切向入口使气固混合物进入围绕旋风分离器的两个同心涡流,外部涡流向下。

内部涡流向上。

由于固体密度比烟气密度大,在离心力作用下,固体离开外部涡流移向壁面,再沿旋风分离器的壁面滑落,经返料器返回炉膛循环再燃,相对干净的气体通过内部涡流向上移动,由旋风分离器顶部的中心筒出口排出。

75 t/h循环流化床旋风分离器剖面图见图2。

影响旋风分离器分离特性的因素主要是旋风分离器的结构参数、粉尘的物理性质和分离器的运行参数,如切向进口风速、烟气温度、粒径、进口颗粒浓度、切向进口宽度和进口形式、中心筒长度和直径、固体的再夹带等。

由于旋流在中心筒与壁面之间运动,因此,中心筒的插入深度直接影响旋风分离器性能。

有研究表明,筒长度对分离效率的影响(见图3)是:中心简长度增加,分离效率提高,当中心筒长度大约是人口管高度的0.4~O.5倍时,分离效率最高,随后分离效率随着中心筒长度增加而降低。

因此,中心筒过短或过长都不利于分离,因为中心筒插入过深会缩短其与锥体底部的距离,增加二次夹带机会;而插入过浅,会造成正常旋流核心弯曲,甚至破坏,使其处于不稳定状态,同时也容易造成气体短路而降低分离效率。

另外,中心筒长度对压力损失也有影响(见图4)。

中心筒的压力损失主要是筒内摩擦损失,气体因同时进行旋转运动和直线运动需要消耗更多的能量,筒内气体静压能的损失转化为旋转时的动能。

旋风分离器的工艺计算

旋风分离器的工艺计算目录一.前言 (3)1.1应用范围及特点 (3)1.2分离原理 (3)1.3分离方法 (4)1.4性能指标 (4)二.旋风分离器的工艺计算 (4)2.1旋风分离器直径的计算 (5)2.2由已知求出的直径做验算 (5)2.2.1计算气体流速 (5)2.2.2计算旋风分离器的压力损失 (5)2.2.3旋风分离器的工作范围 (6)2.3进出气管径计算 (6)三.旋风分离器的性能参数 (6)3.1分离性能 (6)3.1.1临界粒径d pc (7)3.1.2分离效率 (8)3.2旋风分离器的压强降 (8)四.旋风分离器的形状设计 (9)五.入口管道设计 (10)六.尘粒排出设计 (10)七.算例(以天然气作为需要分离气体) (11)7.1工作原理 (11)7.2基本计算公式 (12)7.3算例 (13)八.影响旋风分离器效率的因素 (15)8.1气体进口速度 (15)8.2气液密度差 (15)8.3旋转半径 (15)参考文献 (15)旋风分离器的工艺计算摘要:分离器已经使用十分广泛无论在家庭生活中还是工业生产,而且种类繁多每种都有各自的优缺点。

现阶段旋风分离器运用比较广泛,它的性能的好坏主要决定于旋风分离器性能的强弱。

这篇文章主要是讨论旋风分离器工艺计算。

旋风分离器是利用离心力作用净制气体,主要功能是尽可能除去输送介质气体中携带的固体颗粒杂质和液滴,以达到气固液分离,以保证管道及设备的正常运行。

在本篇文章中,主要是对旋风分离器进行工艺计算。

关键字:旋风分离器、工艺计算一.前言旋风分离器设备的主要功能是尽可能除去输送介质气体中携带的固体颗粒杂质和液滴,达到气固液分离,以保证管道及设备的正常运行。

它是利用旋转气流产生的离心力将尘粒从气流中分离出来。

旋风分离器结构简单,没有转动部分制造方便、分离效率高,并可用于高温含尘气体的分离,而得到广泛运用。

旋风分离器采用立式圆筒结构,内部沿轴向分为集液区、旋风分离区、净化室区等。

旋风分离器的工艺计算

旋风分离器的工艺计算》:*目录一.前言 ............................................................................................................. 错误!未定义书签。

应用范围及特点....................................................................................... 错误!未定义书签。

分离原理................................................................................................... 错误!未定义书签。

分离方法................................................................................................... 错误!未定义书签。

)性能指标 ................................................................................................. 错误!未定义书签。

二.旋风分离器的工艺计算.............................................................................. 错误!未定义书签。

旋风分离器直径的计算........................................................................... 错误!未定义书签。

由已知求出的直径做验算....................................................................... 错误!未定义书签。

旋风分离器计算

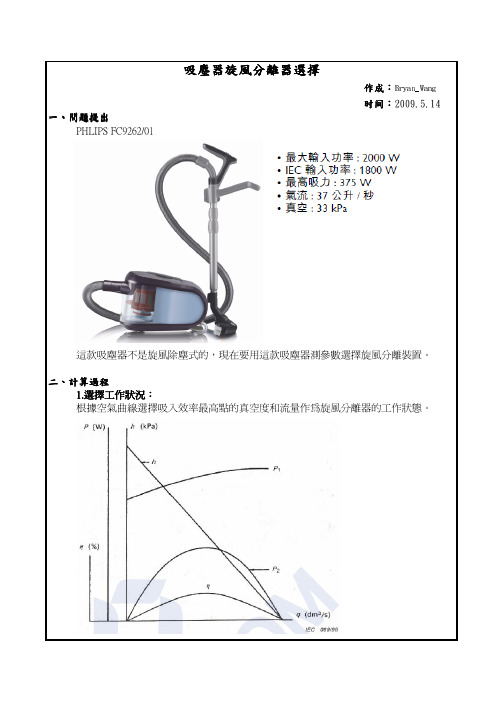

作成作成::时间时间::2009.5.14一、問題提出PHLIPS FC9262/01這款吸塵器不是旋風除塵式的,現在要用這款吸塵器測參數選擇旋風分離裝置。

二、計算過程1.選擇工作狀況選擇工作狀況::根據空氣曲線選擇吸入效率最高點的真空度和流量作為旋風分離器的工作狀態。

吸塵器旋風分離器選擇Bryan_Wang已知最大真空度h和最大流量Q,則H-Q曲線的兩個軸截距已知,可確H-Q直線的方程。

再在這個直線上求得吸入功率H*Q最高點(求導數得)。

求解過程不再詳述。

求得最大吸入功率時真空度H=16.5kPa;流量Q=18.5L/s;吸入功率P2=305.25w發現計算得到的吸入功率最大值與產品標稱值375W相差一些,可能是由于測量誤差存在以及壓力損失的原因。

現將真空度及流量按照吸入功率計算值與實際值的比例放大,得真空度H=18.3kPa;流量Q=20.5L/s;2.選擇旋風分離器為使旋風分離裝置體積最小,選擇允許的最小旋風分離器尺寸。

一般旋風分離器筒體直徑不小于50mm,故選擇筒體直徑為50mm。

按照標準旋風分離器的尺寸比例,確定旋風除塵器的結構尺寸。

D0=50mmb=12.5mma=25mmde=25mmh0=20mmh=75mmH-h=100mmD2=12.5mm計算α約為11度一般要求旋風分離器進氣速度不超過25m/s,這里取旋風分離器進氣速度為22m/s.計算入口面積為S=3.125e-4平方米。

則單個旋風除塵器流量為Q=6.9e-3平方米/秒則所需旋風除塵器個數為3個計算分級效率根據GB/T 20291-2006吸塵器標準,這里使用標準礦物灰塵,為大理石沙。

进气粒径分布1030581001903757501500201010102016113顆粒密度ρp=2700kg/m3進口含塵濃度取為10g/Nm3,大致選取空氣粘度μ=1.8e-6Pa*s按照以下公式計算顆粒分級效率:平均粒徑(μm)比重(%)計算結果為d(m)1E-053E-056E-051E-042E-044E-048E-040.0023E-071E-075E-08ηi 111111110.91140.6750.5校核分割粒徑校核分割粒徑x x 5050::按照以下公式計算:計算得知在所有平均粒徑計算得到的分級效率都為100%,而分級效率為50%的粒徑為0.05微米。

旋风分离器的工艺计算

旋风分离器的工艺计算目录一.前言 (3)1.1应用范围及特点 (3)1.2分离原理 (3)1.3分离方法 (4)1.4性能指标 (4)二.旋风分离器的工艺计算 (4)2.1旋风分离器直径的计算 (5)2.2由已知求出的直径做验算 (5)2.2.1计算气体流速 (5)2.2.2计算旋风分离器的压力损失 (5)2.2.3旋风分离器的工作范围 (6)2.3进出气管径计算 (6)三.旋风分离器的性能参数 (6)3.1分离性能 (6)3.1.1临界粒径d pc (7)3.1.2分离效率 (8)3.2旋风分离器的压强降 (8)四.旋风分离器的形状设计 (9)五.入口管道设计 (10)六.尘粒排出设计 (10)七.算例(以天然气作为需要分离气体) (11)7.1工作原理 (11)7.2基本计算公式 (12)7.3算例 (13)八.影响旋风分离器效率的因素 (15)8.1气体进口速度 (15)8.2气液密度差 (15)8.3旋转半径 (15)参考文献 (15)旋风分离器的工艺计算摘要:分离器已经使用十分广泛无论在家庭生活中还是工业生产,而且种类繁多每种都有各自的优缺点。

现阶段旋风分离器运用比较广泛,它的性能的好坏主要决定于旋风分离器性能的强弱。

这篇文章主要是讨论旋风分离器工艺计算。

旋风分离器是利用离心力作用净制气体,主要功能是尽可能除去输送介质气体中携带的固体颗粒杂质和液滴,以达到气固液分离,以保证管道及设备的正常运行。

在本篇文章中,主要是对旋风分离器进行工艺计算。

关键字:旋风分离器、工艺计算一.前言旋风分离器设备的主要功能是尽可能除去输送介质气体中携带的固体颗粒杂质和液滴,达到气固液分离,以保证管道及设备的正常运行。

它是利用旋转气流产生的离心力将尘粒从气流中分离出来。

旋风分离器结构简单,没有转动部分制造方便、分离效率高,并可用于高温含尘气体的分离,而得到广泛运用。

旋风分离器采用立式圆筒结构,内部沿轴向分为集液区、旋风分离区、净化室区等。

第十二讲 旋风分离器的设计和非标设计方法

第十二讲旋风分离器的设计和非标设计方法旋风分离器是对流干燥系统的重要组成部分。

我们对此必须要足够地重视,有一些失败的对流干燥系统,不是干燥器设计不合理,而是旋风分离器设计或选用不合理。

在气流干燥和旋转闪蒸干燥系统中,有80~90%的产品是通过旋风分离器回收的,只有10~20%的产品是通过布袋除尘器回收的。

如果旋风分离器‘失灵’,大量的产品就‘拥挤’到布袋除尘器中,增加布袋除尘器的阻力,造成风机风压不够,以致干燥系统‘瘫痪’。

在喷雾干燥系统中,对于喷雾干燥塔底部作为主要回收产品的系统来说,也有将近30%的产品要通过旋风分离器回收;对于喷雾干燥塔底部不收集产品的系统(如中药浸膏喷雾干燥系统),就有全部或85%以上的产品要通过旋风分离器收集。

对于振动流化床干燥系统和转筒干燥系统也有5~10%的细微颗粒要通过旋风分离器回收。

一、旋风分离器的结构和工作原理:(一)、旋风分离器的结构:一般来说,旋风分离器由进风管,直筒,锥形筒,排灰管,锁风阀和排风管组成(见图1)。

(二)、工作原理:当含尘气流以14~22m/s速度由进风管进入旋风分离器时,气流将由直线运动变为圆周运动。

旋转气流的绝大部分沿直圆筒的内壁呈螺旋形向下,朝锥形筒体运动。

通常称此气流为‘外旋气流’。

含尘气流在旋转过程中产生离心力,将重度大于气体的尘粒甩向筒内壁。

尘粒一旦与筒壁接触,便失去惯性力,而靠入口速度的动量和向下的重力沿壁面下落,进入排灰管。

旋转下降的外旋气流在到达锥体时,因圆锥形的收缩而向除尘器中心靠拢。

根据‘旋转矩’不变原理,其切向速度不断提高。

当气流到达锥体下端某一位置时,即以同样的旋转方向从旋风分离器中部,由下反转而上,继续作螺旋运动,即为‘内旋气流’。

最后净化气体经排风内管排出器外,一部分未被捕获的尘粒也由此随排风排出旋风分离器。

自进气管流入的另一小部分气体,则向旋风分离器顶盖流动,然后沿排气管外侧向下流动。

当到达排气管下端时,即反转向上随上升的中心气流(内旋气流)一同从排气管排出。

旋风分离器的设计

旋风分离器的设计姓名:顾一苇班级:食工0801学号:29指导老师:刘茹设计成绩:华中农业大学食品科学与技术学院食品科学与工程专业2011年1月14日目录第一章、设计任务要求与设计条件 (3)第二章、旋风分离器的结构和操作 (4)第三章、旋风分离器的性能参数 (6)第四章、影响旋风分离器性能的因素 (8)第五章、最优类型的计算 (11)第六章、旋风分离器尺寸说明 (19)附录1、参考文献 (20)任务要求1.除尘器外筒体直径、进口风速及阻力的计算2.旋风分离器的选型3.旋风分离器设计说明书的编写4.旋风分离器三视图的绘制5.时间安排:2周6.提交材料含纸质版和电子版设计条件风量:900m3/h ;允许压强降:1460Pa旋风分离器类型:标准型(XLT型、XLP型、扩散式)含尘气体的参数:➢气体密度:1.1 kg/m3➢粘度:1.6×10-5Pa·s➢颗粒密度:1200 kg/m3➢颗粒直径:6μm旋风分离器的结构和操作原理:➢含尘气体从圆筒上部长方形切线进口进入,沿圆筒内壁作旋转流动。

➢颗粒的离心力较大,被甩向外层,气流在内层。

气固得以分离。

➢在圆锥部分,旋转半径缩小而切向速度增大,气流与颗粒作下螺旋运动。

➢在圆锥的底部附近,气流转为上升旋转运动,最后由上部出口管排出;➢固相沿内壁落入灰斗。

旋风分离器不适用于处理粘度较大,湿含量较高及腐蚀性较大的粉尘,气量的波动对除尘效果及设备阻力影响较大。

旋风分离器结构简单,造价低廉,无运动部件,操作范围广,不受温度、压力限制,分离效率高。

一般用于除去直径5um以上的尘粒,也可分离雾沫。

对于直径在5um以下的烟尘,一般旋风分离器效率已不高,需用袋滤器或湿法捕集。

其最大缺点是阻力大、易磨损。

➢旋风分离器的性能参数在满足气体处理量的前提下,评价旋风分离器性能的主要指标是尘粒的分离性能和气体经过旋风分离器的压强降。

①分离性能分离性能的好坏常用理论上可以完全分离下来的最小颗粒尺寸:临界粒径dc及分离效率η表示。

输气管道工程多管旋风分离器技术规格书

输气管道工程多管旋风分离器技术规格书

一、设备简介

多管旋风分离器是一种高效的气体除尘设备,适用于各种气体的净化处理。

该设备由多个小直径的旋风分离器组合而成,可广泛应用于输气管道工程中,对天然气、石油气等气体进行高效分离,去除其中的杂质和颗粒物,保证管道输送的清洁和安全。

二、技术规格

1. 设备型号:多管旋风分离器

2. 处理气体:天然气、石油气等

3. 处理流量:根据实际需求定制

4. 入口颗粒物浓度:≤100mg/m³

5. 出口颗粒物浓度:≤5mg/m³

6. 设备材质:碳钢、不锈钢等

7. 外形尺寸:根据实际需求定制

8. 工作温度:常温至150℃(根据实际需求定制)

9. 工作压力:≤(根据实际需求定制)

10. 电机功率:根据实际需求定制

11. 设备寿命:≥10年(根据实际使用情况而定)

三、工作原理

多管旋风分离器采用旋风分离技术,通过高速旋转产生离心力,使气体中的颗粒物和杂质被分离出来。

设备内部设有多个小直径的旋风分离器,可对气体进行多次分离,提高分离效率。

同时,采用耐磨、耐腐蚀的材质,可延长设备的使用寿命。

四、操作维护

1. 定期检查设备运行情况,确保正常工作。

2. 定期清理设备内部的积灰和杂质,保持清洁。

3. 定期检查设备的密封件和连接件,如有损坏及时更换。

4. 严格按照操作规程进行操作,避免出现安全事故。

5. 定期对设备进行维护保养,延长设备的使用寿命。

旋风分离器

旋风分离器ξ褚求1.除尘器外筒体直径、口风速及阻力的计算2.旋风分离器的选型3.旋风分离器设计说明书的撰写4.旋风分离器三视图的绘制5.时间精心安排:2周6.递交材料不含纸质版和电子版设计条件风量:900m3/h;允许压强降:1460pa旋风分离器类型:标准型(xlt型、xlp型、扩散式)含尘气体的参数:气体密度:1.1kg/m3粘度:1.6×10-5pas颗粒密度:1200kg/m3颗粒直径:6μm旋风分离器的结构和操作方式原理:含尘气体从圆筒上部长方形切线口入,沿圆筒内壁作旋转流动。

颗粒的离心力较大,被甩向外层,气流在内层。

气固得以分离。

在圆锥部分,转动半径增大而切向速度减小,气流与颗粒科火筒螺旋运动。

在圆锥的底部附近,气流变为下降转动运动,最后由上部出口管排泄;固相沿内壁掉入灰斗。

旋风分离器不适用于处理粘度较大,湿含量较高及腐蚀性较大的粉尘,气量的波动对除尘效果及设备阻力影响较大。

旋风分离器结构直观,耗资高昂,并无运动部件,操作方式范围广,不受到温度、压力管制,拆分效率高。

通常用作除去直径5um以上的尘粒,也可以拆分雾沫。

对于直径在5um以下的烟尘,通常旋风分离器效率已不低,需以袋滤器或湿法DDiS。

其最小缺点就是阻力小、极易磨损。

旋风分离器的性能参数在满足用户气体处理量的前提下,评价旋风分离器性能的主要指标就是尘粒的拆分性能和气体经过旋风分离器的应力再降。

①拆分性能分离性能的好坏常用理论上可以完全分离下来的最小颗粒尺寸:临界粒径dc及分离效率η表示。

a:临界粒径dc:指旋风分离器能够100%除去的最轻颗粒直径。

假设:在器内颗粒与气流相对运动为层流;颗粒在分离器内的切线速度恒定且等同于气处的气速ui;颗粒下陷所沿着的最小距离为气口宽度b,求出临界粒径dc的估计式:dc=(9μb/πneρsui)1/2旋风分离器口管的宽度b,标准型b=d/4;ne:气流的有效旋转圈数,一般0.5~3,标准型3~5,通常取5;ui口气体的速度(m/s);μ:气体粘度;ρs:固相的密度dc愈小,拆分效率愈低,由估计式可知dc随d的加强而减小,即为效率随d减小而增大。

旋风分离器设计

准备旋风分离器的设计规范4.旋风分离器的三个视图的图纸5.时间安排:2周6.提交材料包括纸质和电子版本。

设计条件:风量:900 m3 / h;允许压降:1460 Pa。

旋风分离器类型:标准型(XLT型,XLP型,扩散型):8.3气体密度:1.1 kg / m3×8.3粘度:1.6×10-5pa·s3颗粒密度:1200 kg / m383粒径:6μM。

旋风分离器的结构和工作原理:﹣8 ﹣3烟气从圆筒的上矩形切线入口进入,并沿圆筒的内壁旋转。

8.3粒子的离心力更大,被抛到外层,气流进入内层。

气体和固体可以分离。

8.3在圆锥形部分中,旋转半径减小,而切向速度增加,并且气流和颗粒以向下螺旋运动运动。

在锥体的底部附近,气流转向向上旋转,最后从上出口管排出。

固相8:3沿着内壁落入灰斗。

旋风分离器不适用于处理高粘度,高水分含量和高腐蚀性的粉尘。

气体量的波动对除尘效果和设备阻力有很大影响。

旋风分离器具有结构简单,成本低,没有活动部件,操作范围广,不受温度和压力的限制以及分离效率高的优点。

它通常用于去除直径大于5um 的灰尘颗粒,并且还可以分离雾气。

对于直径小于5um的粉尘,旋风分离器的效率不高,因此应使用袋式除尘器或湿法。

它的最大缺点是阻力大,不易磨损。

在满足气体处理能力的前提下,外部螺旋内螺旋内旋风分离器的性能参数,以防止空气进入载有粉尘的气体固相净化气体,评估旋风分离器性能的主要指标是粉尘颗粒的分离性能和除尘性能。

通过旋风分离器的气体的压降。

①分离性能分离性能通常用理论上可以完全分离的最小粒径表示:临界粒径DC和分离效率η。

A:临界粒径DC:是指可以通过旋风分离器100%去除的最小粒径。

假定颗粒与气流之间的相对运动是层流;分离器中颗粒的切线速度是恒定的,等于进口处的气体速度U I。

颗粒沉降的最大距离为入口的宽度b,得出临界粒径DC的估算公式:DC =(9μB /πneρSUI)1/2旋风分离器入口管的宽度b ,标准类型B = D / 4;NE:气流的有效转数,一般为0.5-3,标准型为3-5,通常取为5;U I进气速度(M / s);μ:气体粘度;ρs:固相D C的密度较小,分离效率较高。

旋流分离器 数据表

江汉石油管理局勘察设计研究院设计证书编号:A142001005 勘察证书编号:170003-kj数据表项目号:BD13008文件号:DDS-0000ME02CADD号:DDS-0000ME02-000.DOC 延川南煤层气田5亿方产能建设地面工程一期工程旋流分离器设计阶段:初设日期:2013.06第 1 页共10页0 版旋流分离器数据表编制校对审核审定江汉石油管理局勘察设计研究院数据表项目号:BD13008文件号:DDS-0000ME02CADD号:DDS-0000ME02-000.DOC第 9 页共 10 页 0 版旋风分离器数据单江汉石油管理局勘察设计研究院数据表项目号:BD13008文件号:DDS-0000ME02CADD号:DDS-0000ME02-000.DOC第 9 页共 10 页 0 版目录第一部分工程概况 (13)第二部分现场条件 (13)1安装场所 (13)2安装环境条件 (13)第三部分数据表 (13)江汉石油管理局勘察设计研究院数据表项目号:BD13008文件号:DDS-0000ME02CADD号:DDS-0000ME02-000.DOC第 9 页共 10 页 0 版第一部分工程概况本工程中包含的旋风分离器如下:1)集气中心脱水站PN1.6MpaDN600旋风分离器2台2)1#集气站PN1.0MpaDN900旋风分离器3台2)3#集气站PN1.0MpaDN900旋风分离器1台第二部分现场条件1 安装场所室外。

2 安装环境条件清管器收发装置安装地点的有关数据见表2-1。

表2-1 收发装置安装地点的有关数据站场名称环境参数1#集气站集气中心脱水站所处地海拔(m)月平均最高气温(℃)29 29月平均最低气温(℃)-6 -6月平均最低气温的最低值(℃)极端最高气温(℃)极端最低气温(℃)年均降水量(mm)600 600平均相对湿度(%)最大冻土深(m) 0.8 0.8基本雪压(kPa/ m2)地震烈度7 7场地土类别江汉石油管理局勘察设计研究院数据表项目号:BD13008文件号:DDS-0000ME02CADD号:DDS-0000ME02-000.DOC第 9 页共 10 页 0 版第三部分数据表概述安装地点:集气中心脱水站数量:(套)2设备名称:PN1.6MpaDN600旋风分离器设备编号:D-0102A/B相关技术文件《旋风分离器技术规格书》SPE-0000ME02设计规范见:技术规格书涂漆标准见:技术规格书设计参数工作压力 1.0 MPag 操作温度0-30 ℃设计压力 1.6 MPag 设计温度50℃水压试验压力 2.0 MPag 处理介质煤层气焊接接头系数 0.85 腐蚀裕量 3 mm 法兰密封面型式法兰压力等级单台处理量* (Nkm3/d)工况1:50X104操作压力(MPag)工况1:0.9 工况2:35X104工况2:0.9 工况3:20X104工况3:0.9除净粒度按技术规格书容器压降正常工况:<0.02 MPa分离效率按技术规格书恶劣工况:< MPa 容器结构型式立式(见附图)规定值:< MPa支撑类型□√支腿□裙座焊后热处理(PWHT)□√是□否起重吊耳□有□无分离器净重质量 kg 壳体厚度 mm涂漆□√是□否封头厚度 mm材质序号说明材质序号说明材质1 筒体Q345R 8 支腿及底板Q235B2 封头Q345R 9 支腿垫板Q345R3 进/出口接管16Mn 10 其它接管4 进/出口法兰16MnⅡ11 其它法兰5 铭牌12 起重吊耳6 螺柱/螺母13 吊耳垫板7 垫片14 旋风子壳体所用材料及对接接头应进行-××℃夏比V型缺口冲击试验,三个试样平均值:≥XXJ;单个试样最低值:≥XXJA、B类焊接接头射线检测检测比例: 20% ,合格级别:ⅢA、B类焊接接头超声检测检测比例: % ,合格级别:其它试验及检测要求: 见规范和技术规格书热处理后焊缝硬度检测: 焊缝中心的外表面硬度不大于240HV10江汉石油管理局勘察设计研究院数据表项目号:BD13008文件号:DDS-0000ME02CADD号:DDS-0000ME02-000.DOC第 9 页共 10 页 0 版接管说明编号名称尺寸数量法兰型式压力等级MPa密封面型式伸出长度相接工艺管线规格材质a 进气口DN250 1 WN 1.6 RFb 出气口DN250 1 WN 1.6 RFc 清扫口DN80 1 WN 1.6 RFd 排污口DN50 1 WN 1.6 RFe 手孔DN150 1 WN 1.6 RFf 放空口 DN50 1 WN 1.6 RFg 压力表口 DN20 1 SW 1.6 RF注:1.所有法兰应配对(含螺柱、螺母和垫片),法兰应符合HG20617标准的规定,紧固件应符合HG20634标准的规定,垫片应符合HG20631标准的规定;2.所有接管端面应是水平或垂直的;3.此数据单空白处由投标商填写;4.未尽事项,双方协商,业主决定。

旋风分离器企业标准

Q/CNPC中国石油天然气集团公司大庆石化公司企业标准Q/CNPC旋风分离器2009-XX-XX发布 2009-XX-XX实施发布中国石油大庆石化工公司.目录前言 (2)1 范围 (3)2 规范性引用文件 (3)3 制造通则 (3)4 技术要求 (3)5 检测规则 (4)6 标志、包装、运输、贮存 (5)7.附录:质量控制检验卡 (6)1前言本标准由中国石油大庆石化公司机械厂提出。

本标准由中国石油大庆石化公司质量安全环保部技术归口。

本标准起草单位:中国石油大庆石化公司机械厂。

本标准主要起草人:XXX2旋风分离器技术标准1 范围本标准规定了催化裂化装置用旋风分离器的制造、安装、验收和运输等方面的内容。

本标准适用于炼油催化装置用各种旋风分离器(多管式第三级旋风分离单管除外)。

根据反应再生系统设备中两大器大型化均势,旋风分离器设备且一般由同一个施工单位进行分片预制、现场组装的实际,标准中有关分片现场组对的要求。

2 规范性引用文件下列标准中所包含的条文,通过本标准的引用而成为本标准的条文。

在标准出版时,所示版本均为有效,所有标准都会被修订,使用本标准的各方应探讨,使用下列标准最新版本的可能性。

GB150-1998 钢制压力容器SH3531-2003 隔热耐磨衬里技术规范SH3504-2000 催化裂化装置反应再生系统设备施工及验收规范JB4708-2000 钢制压力容器焊接工艺评定JB/T4709-2000 钢制压力容器焊接规程GB985.1-2008 气焊、焊条电弧焊及气体保护焊和高能束焊的推荐坡口GB/T1804-2000 一般公差未注公差的线性和角度尺寸的公差JB4730-2005 承压设备无损检测3 制造通则3.1 除执行本标准外,旋风分离器应符合《钢制压力容器》GB150和《压力容器安全技术监察规程》有关规定。

3.2 旋风分离器除本标准要求外,当设计文件有特殊要求时,还应按设计文件执行。

3.3 制造厂对设计文件的任何修改与变更,必须事先经设计单位的书面同意。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

标准旋风分离器尺寸

旋风分离器是一种常用的颗粒物料分离设备,广泛应用于化工、建材、冶金等

行业。

它通过离心力和重力的作用,将气体中的颗粒物料进行分离,达到净化气体的目的。

在选择和设计旋风分离器时,尺寸是一个至关重要的参数。

本文将讨论标准旋风分离器尺寸的相关内容,以便读者能够更好地了解和应用该设备。

首先,我们需要了解旋风分离器的尺寸参数包括进口直径、出口直径、筒体高度、锥体高度、旋风筒体倾角等。

这些尺寸参数的选择对于旋风分离器的分离效果、处理能力、压降等性能指标都有着重要的影响。

在实际应用中,需要根据具体的气体流量、颗粒物料的性质和要求等因素进行合理的选择。

其次,进口直径是影响旋风分离器性能的重要参数之一。

较大的进口直径可以

降低气体的流速,有利于颗粒物料的沉降和分离;而较小的进口直径则可以增加气体的旋转速度,提高分离效果。

因此,在选择进口直径时,需要综合考虑气体流量、颗粒物料的粒径分布等因素,以达到最佳的分离效果。

再次,出口直径也是影响旋风分离器性能的重要参数之一。

较大的出口直径可

以降低气体的旋转速度,降低压降,提高处理能力;而较小的出口直径则可以增加气体的旋转速度,提高分离效果。

在选择出口直径时,需要综合考虑气体流量、分离效果要求等因素,以达到最佳的性能指标。

此外,筒体高度和锥体高度也是影响旋风分离器性能的重要参数之一。

较高的

筒体和锥体高度可以增加分离器的分离效果,但会增加设备的高度和成本;而较低的筒体和锥体高度则可以降低设备的高度和成本,但会影响分离效果。

在选择筒体和锥体高度时,需要综合考虑分离效果要求、设备成本等因素,以达到最佳的性能指标。

最后,旋风筒体倾角也是影响旋风分离器性能的重要参数之一。

合理的筒体倾

角可以使气体和颗粒物料在旋风筒内形成合适的旋转流动,提高分离效果;而不合

理的筒体倾角则会影响分离效果。

在选择筒体倾角时,需要综合考虑气体流动特性、分离效果要求等因素,以达到最佳的性能指标。

综上所述,标准旋风分离器尺寸是影响设备性能的重要参数,需要根据具体的

应用要求进行合理的选择和设计。

通过合理选择进口直径、出口直径、筒体高度、锥体高度、旋风筒体倾角等尺寸参数,可以达到最佳的分离效果和性能指标,提高设备的运行效率和经济效益。

希望本文内容能够为读者在旋风分离器的选择和设计中提供一定的帮助和参考。