多工位回转工作台的电路设计

工作台自动往返控制电路

工作台自动往返控制电路教案纸教字第07-2表教案纸教字第07-2表教案纸教字第07-2表请同学们根据图纸画出电路接线图。

三、安装工艺要求1、根据图纸及参数合理选择元件和导线。

教案纸教字第07-2电力拖动实习课题评分表表一:文案编辑词条B 添加义项?文案,原指放书的桌子,后来指在桌子上写字的人。

现在指的是公司或企业中从事文字工作的职位,就是以文字来表现已经制定的创意策略。

文案它不同于设计师用画面或其他手段的表现手法,它是一个与广告创意先后相继的表现的过程、发展的过程、深化的过程,多存在于广告公司,企业宣传,新闻策划等。

基本信息中文名称文案外文名称Copy目录1发展历程2主要工作3分类构成4基本要求5工作范围6文案写法7实际应用折叠编辑本段发展历程汉字"文案"(wén àn)是指古代官衙中掌管档案、负责起草文书的幕友,亦指官署中的公文、书信等;在现代,文案的称呼主要用在商业领域,其意义与中国古代所说的文案是有区别的。

在中国古代,文案亦作" 文按"。

公文案卷。

《北堂书钞》卷六八引《汉杂事》:"先是公府掾多不视事,但以文案为务。

"《晋书·桓温传》:"机务不可停废,常行文按宜为限日。

" 唐戴叔伦《答崔载华》诗:"文案日成堆,愁眉拽不开。

"《资治通鉴·晋孝武帝太元十四年》:"诸曹皆得良吏以掌文按。

"《花月痕》第五一回:" 荷生觉得自己是替他掌文案。

"旧时衙门里草拟文牍、掌管档案的幕僚,其地位比一般属吏高。

《老残游记》第四回:"像你老这样抚台央出文案老爷来请进去谈谈,这面子有多大!"夏衍《秋瑾传》序幕:"将这阮财富带回衙门去,要文案给他补一份状子。

"文案音译文案英文:copywriter、copy、copywriting文案拼音:wén àn现代文案的概念:文案来源于广告行业,是"广告文案"的简称,由copy writer翻译而来。

自主设计实验三工作台自动往返循环控制线路

自主实验一 工作台自动往返循环控制线路

一、实验目的

1、通过对工作台自动往返循环控制线路实际安装接线、掌握由电气原理图变换成安装接线图的方法、掌握行程控制中行程开关作用、以及在机床电路中的应用。

2、通过实验进一步加深自动往返循环控制在机床电路中的应用场合。

二、选用挂件

1、实验设备

2、屏上挂件排列顺序

D61、D62

三、实验方法

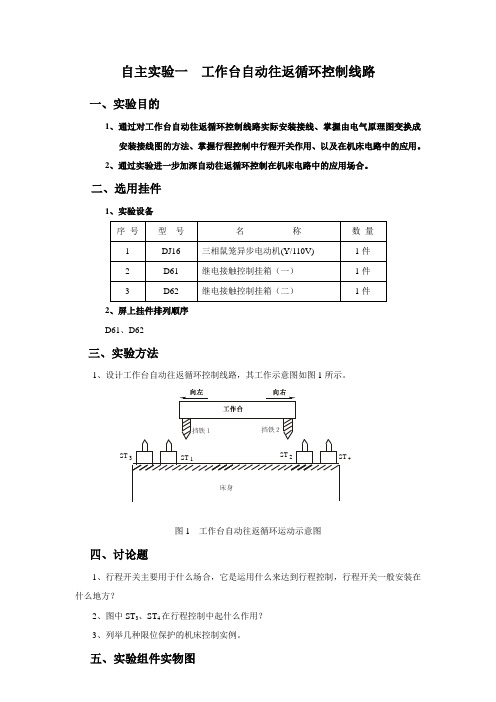

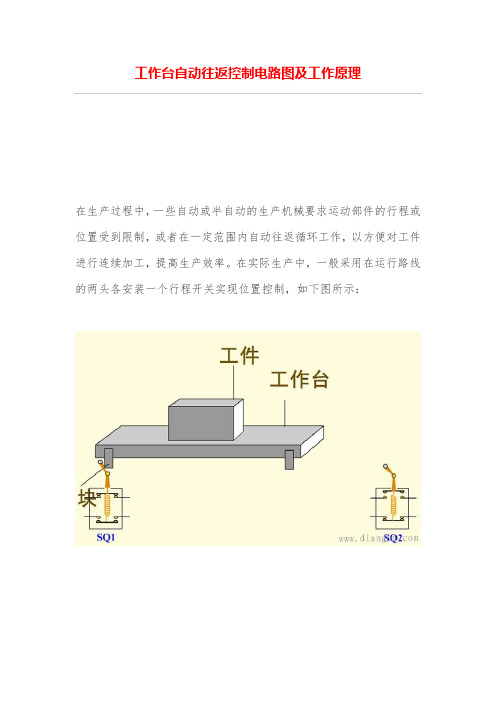

1、设计工作台自动往返循环控制线路,其工作示意图如图1所示。

图1 工作台自动往返循环运动示意图

四、讨论题

1、行程开关主要用于什么场合,它是运用什么来达到行程控制,行程开关一般安装在什么地方?

2、图中ST

3、ST

4在行程控制中起什么作用?

3、列举几种限位保护的机床控制实例。

五、实验组件实物图

ST 4

1. D61

2. D62

3. 三相鼠笼异步电动机DJ16。

任务书-三工位旋转工作台控制设计

南湖学院毕业设计任务书课题名称:三工位旋转工作台控制设计学生姓名:高鑫系别:机械与电子工程系专业:机械设计制造及其自动化指导教师:李荣华2012 年 12 月 16 日1、主题词、关键词旋转工作台、PLC、电气控制2、毕业设计内容要求三工位旋转工作台系统简介:工作台示意图如下。

在工位1完成上料、工位2完成钻孔、工位3完成卸料的操作,三个工位可同时进行操作。

系统采用4台电动机:钻孔动力头电机、液压电机、冷却电机和工作台旋转电机。

除了动力头转动和工作台旋转用电机拖动外,其它所有运动都采用液压传动(由电磁阀控制)。

动作流程工位1:上料器推进,料到位后退回等待。

工位2:将工件夹紧后,钻头向下进给进行钻孔加工,下钻到位后退回;退回到位后,工件放松,放松完成后等待。

工位3:卸料器向前,将加工完成的工件推出,推出到位后退回,退回到位后等待。

控制要求:通过选择开关可实现全自动运行、半自动运行和手动操作三种工作方式。

按下启动按钮,系统开始运行,如果选择开关置于自动或半自动,且可动部分都在原位,则进入自动或半自动运行。

3个工位同时进行,全部进行完毕,工作台旋转120°,完成一个工作循环。

如果是自动位置,则自动重复运行,即三个工位同时工作:进行上料、钻孔和卸料。

设计内容要求:⑴.控制及工艺调研分析,列出具体控制要求;确定控制方案;⑵.绘制动力头电机、冷却电机、液压电机、旋转电机的电气主电路图;⑶.PLC选择及I/O地址分配;⑷.绘制控制系统PLC的I/O口外围接线图;⑸.编写PLC控制程序(工作状态转移图、梯形图程序等);⑹.完善电动机及其它保护;⑺.选择控制电路的电器元件,列出元器件明细表;⑻.撰写毕业设计说明书(论文)。

另外,须完成3000单词的与毕业设计课题相关的外文资料翻译。

3、文献查阅指引⑴.旋转工作台⑵.电气设计手册⑶.电机与拖动⑷.机床电气控制⑸.工厂电气控制技术⑹.PLC控制⑺.其它有关设计手册、设备及元器件选型手册4、毕业设计论文进度安排第1周:明确任务,资料搜集等前期准备;第2周:阅读相关文献及知识准备;第3、4周:内容要求第⑴项;第5周:内容要求第⑵项;第6、7周:内容要求第⑶、⑷项;第8-10周:内容要求第⑸项;第11、12周:内容要求第⑹、⑺项;第13、14周:内容要求第⑻项;教研室意见:设计任务内容具有一定的工程实际价值,能训练学生对所学机电控制相关知识进行灵活运用,同时还满足科学的思维方式和正确设计思想培养的目的,符合机自专业要求,同意该毕业设计任务下达。

回转工作台设计毕业设计

工作台设计摘要:本课题主要介绍了回转工作台的原理和机械结构的设计,这种回转工作台是一种可以实现圆周进给和分度运动的工作台,它主要由原动力、齿轮传动、蜗杆传动、工作台等部分组成,是一种很实用的加工工具。

它常被使用于卧式的镗床和加工中心上,可提高加工效率,完成更多的工艺。

设计夹具一般先对原始资料进行分析,明确设计的要求和意图,然后提出具体的定位、夹紧、对刀方案和夹具体的一般结构。

为保证设计的可靠性,还对夹具的夹紧力和精度进行了分析。

关键词:回转工作台;齿轮传动;蜗杆传动;夹具The Table Of Four Side Multiple Drill Designing Abstract:The principle and mechanical structural designing of the rotary table is introduced in this paper. This rotary table is a circle feed can move in rotary feed and graduate, which is made up of prime power, gear driving, worm gear driving and operating platform and other components, is a very useful tool for processing. It is used in the boring driller and horizontal machining centers, improve processing efficiency, the more complete the process, because of the higher efficiency and multifunction its always used in the driller and machining centers. Designs the tongs to carry on the analysis first generally to the firsthand information, is clear about the design the request and the intention, Then proposes the concrete localization, the clamp, to the knife plan and the fixture body's general structure. For guarantee design reliability, but also has carried on the analysis to fixture's clamping force and the precision.Key words:Rotary table;Gear drive;Worm drive;Jig目录绪论............................................................................................................................................. - 1 - 第一章回转工作台的原理与应用 ............................................................................................... - 1 -1.1 回转工作台..................................................................................................................... - 1 -1.2 设计准则......................................................................................................................... - 1 -1.3 主要技术参数 ................................................................................................................. - 3 -1.4 本章小结......................................................................................................................... - 3 - 第二章回转工作台的结构设计 ................................................................................................. - 4 -2.1 电机的选择..................................................................................................................... - 4 -2.2 电机运动参数的计算 ..................................................................................................... - 4 -2.3 传动方案的确定 ............................................................................................................. - 5 -2.3.1 传动方案传动应满足的要求 .............................................................................. - 5 -2.3.2 传动方案及其分析 .............................................................................................. - 5 -2.4 齿轮传动的设计 ............................................................................................................. - 6 -2.4.1 选择齿轮传动的类型 .......................................................................................... - 6 -2.4.2 选择材料 .............................................................................................................. - 6 -2.4.3 按齿面接触疲劳强度设计 .................................................................................. - 7 -2.4.4 确定齿轮的主要参数与主要尺寸 ...................................................................... - 7 -2.4.5 校核齿根弯曲疲劳强度 ...................................................................................... - 8 -2.4.6 确定齿轮传动精度 .............................................................................................. - 8 -2.4.7 齿轮结构设计 ...................................................................................................... - 8 -2.5 蜗轮及蜗杆的选用与校核 ............................................................................................. - 8 -2.5.1 选择蜗杆传动类型 .............................................................................................. - 9 -2.5.2 选择材料 .............................................................................................................. - 9 -2.5.3 按齿面接触疲劳强度设计 .................................................................................. - 9 -2.6 蜗杆与蜗轮的主要参数与几何尺寸 ........................................................................... - 10 -2.6 轴的校核与计算 ........................................................................................................... - 11 -2.7 弯矩组合图................................................................................................................... - 12 -2.8 根据最大危险截面处的扭矩确定最小轴径 ............................................................... - 12 -2.9 齿轮上键的选取与校核 ............................................................................................... - 12 -2.10 轴承的选用 ................................................................................................................. - 12 -2.10.1 轴承的类型...................................................................................................... - 13 -2.10.2 轴承的游隙及轴上零件的调配 ...................................................................... - 13 -2.10.3 滚动轴承的配合.............................................................................................. - 13 -2.10.4 滚动轴承的润滑.............................................................................................. - 13 -2.10.5 滚动轴承的密封装置 ...................................................................................... - 14 -2.11 本章小结..................................................................................................................... - 15 - 第三章夹具设计....................................................................................................................... - 16 -3.1 夹具的发展趋势 ........................................................................................................... - 16 -3.2 工件定位的基本原理 ................................................................................................... - 17 -3.3 应用定位原理几种情况 ............................................................................................... - 18 -3.4 常用定位元件及选用 ................................................................................................... - 18 -3.5 定位方案选择 ............................................................................................................... - 20 -3.6 误差分析....................................................................................................................... - 20 -3.7 夹紧方案....................................................................................................................... - 21 -3.8 夹紧装置的设计原则 ................................................................................................... - 21 -3.9 夹紧力三要素 ............................................................................................................... - 21 -3.10减小夹紧变形的措施 .................................................................................................. - 23 - 第四章总结.................................................................................................. 错误!未定义书签。

三工位旋转工作台的控制设计

三工位旋转工作台的控制设计需要考虑以下几个方面:

1. 控制方式:可以采用手动控制或自动控制。

手动控制需要操作员手动控制旋转工作台的转动方向和速度,而自动控制则需要通过程序控制旋转工作台的转动。

2. 控制器选择:可以选择PLC、单片机或其他控制器。

PLC控制器可以实现较为复杂的控制功能,而单片机则适合于简单的控制任务。

3. 传感器选择:需要选择合适的传感器来检测旋转工作台的位置和速度。

常用的传感器包括编码器、光电开关等。

4. 控制算法:需要设计合适的控制算法来实现旋转工作台的控制。

常用的控制算法包括PID控制、模糊控制等。

5. 电机选择:需要选择合适的电机来驱动旋转工作台。

常用的电机包括步进电机、直流电机等。

6. 电路设计:需要设计合适的电路来实现控制器、传感器和电机之间的连接和控制。

综上所述,三工位旋转工作台的控制设计需要综合考虑以上几个方面,根据实际需求选择合适的控制方式、控制器、传感器、控制算法、电机和电路设计。

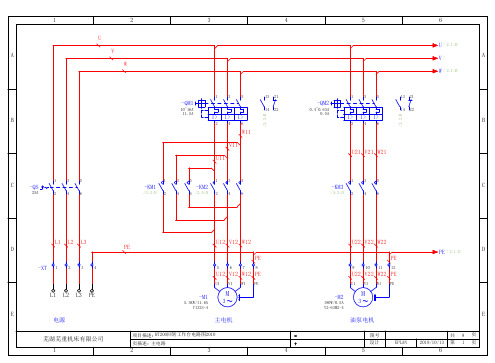

HT200回转工作台电路图

主电机反转

芜湖芜重机床有限公司 1

项目描述:HT200回转工作台电路图2010

页描述:主电机控制

2

3

=

+

4

图号 设计

5

EPLAN

共 9 页 2019/10/13 第 3 页

6

1

2

3

4

5

6

9

9

3.6:A / 9

A

A

-XT 28

30

13

-SA1 14

油泵起动

29

13

-SB6 14

1

2

3

4

5

6

U

V A

W

U / 2.1:B

V/

A

W / 2.1:B

135

13 21

135

13 21

-QM1

-QM2

10~16A

14 22

0.4~0.63A

14 22

B

11.5A

I> I> I>

0.5A

I> I> I>

B

246

246

/3.2:B /3.2:B

W11

V11 U11

U21 V21 W21

135

-XT 33

34

-SQ3

12

14

33

34

38

A1

2

A1

A1

-KM3

-KT1

-YV1

-YV2

A2

7

A2

A2

D

3.6:D / 1

-XT 39

40

1

2 /1.5:C

组态监控PLC-三工位旋转工作台系统的设计

摘要随着科学技术的不断发展,对生产工艺的要求不断提高,电气控制技术经历了从手动到自动、从简单到复杂、从单一到多功能、从硬件控制到软件控制的不断变革。

工业控制自动化技术正向智能化、网络化和集成化方向发展。

组态王是运行在Windows 95/NT/2000上的一种组态软件。

使用组态王,用户可以方便地构造适应自己需要的“数据采集系统”,在任何需要的时候把生产现场的信息实时地传送到控制室,保证信息在全厂范围内的畅通。

可编程控制器简称(PLC),是在继电器控制和计算机控制的基础上开发出来的,并逐渐发展成以微处理器为核心,把自动化技术、计算机技术、通讯技术融为一体的新型工业自动控制装置。

本文用组态王软件设计、三菱FX2N型PLC通讯连接,监控现场三工位旋转工作台钻孔,无需人员到现场检查,节省了人力,实现远程监控功能。

关键词:PLC,组态王,自动化,动画连接,远程监控组态监控PLC 三工位旋转工作台系统的设计陈昊鹰 16460510 引言监控组态软件自20 世纪80 年代初诞生至今,已有20 多年的发展历史。

随着计算机技术发展的日新月异,围绕工控计算机的自动化集成系统新产品、新技术的推陈出新,监控组态软件将会扮演越来越重要的角色。

当前,世界上的组态软件种类繁多,但在中国市场上还是国外组态软件占据了大部分的市场,如Wonderware公司的InTouch、Intellution 公司的iFIX 等,而国产组态软件,如北京亚控的组态王(Kingview)的市场占有量挺高。

组态王是一个具有易用性、开放性和集成能力的通用组态软件。

应用组态王可以使工程师把主要精力放在控制对象上,而不是形形色色的通信协议、复杂的图形处理、枯燥的数字统计,只需要进行填表式操作即可生成一个监控和数据采集系统。

它可以在整个生产企业内部将各种系统和应用集成在一起,实现企业综合自动化的目标。

组态王软件作为一种工业控制组态软件在国内已得到了非常广泛的应用。

回转工作台毕业设计

回转工作台毕业设计回转工作台毕业设计在工程领域中,回转工作台是一种非常重要的设备,它能够使工件在水平方向上进行旋转和倾斜,从而方便工人进行各种加工操作。

回转工作台常常用于机械加工、装配、焊接等工艺中,对于提高工作效率和质量具有至关重要的作用。

因此,我选择回转工作台作为我的毕业设计课题,旨在设计出一种性能优良、操作简便的回转工作台。

首先,我将对回转工作台的结构进行分析和改进。

目前市面上的回转工作台多数采用齿轮传动,但存在噪音大、精度低等问题。

因此,我计划采用直线电机驱动的方式,通过电磁力来实现工作台的回转和倾斜。

这种驱动方式具有响应速度快、精度高、噪音低等优点,能够更好地满足工作台的运动要求。

其次,我将对回转工作台的控制系统进行设计和优化。

传统的回转工作台控制系统多采用开环控制,缺乏对工作台位置和姿态的准确控制。

为了提高工作台的控制精度和稳定性,我计划采用闭环控制系统,并结合传感器实时监测工作台的位置和姿态。

通过精确的反馈信息,可以实现对工作台的精确控制,提高加工精度和效率。

此外,我还将考虑回转工作台的安全性和可靠性。

在工程领域中,安全是首要考虑的因素之一。

因此,我将在设计中加入安全保护装置,如过载保护、急停开关等,以确保工人在操作过程中的安全。

同时,我还将优化工作台的结构和材料选择,以提高其使用寿命和可靠性,减少维护和故障处理的成本。

最后,我将进行回转工作台的性能测试和优化。

通过实验和模拟分析,我将评估工作台的运动精度、承载能力、响应速度等性能指标,并根据测试结果进行优化设计。

同时,我还将考虑工作台在不同工况下的性能表现,如高温、低温、湿度等环境因素对工作台的影响。

通过全面的性能测试和优化,可以确保设计出一款性能优良的回转工作台。

综上所述,回转工作台毕业设计涉及到结构设计、控制系统设计、安全性和可靠性等多个方面。

通过对这些方面的综合考虑和优化设计,可以实现回转工作台的高性能和高效率。

我相信,在毕业设计的过程中,我将面临各种挑战和困难,但我也相信通过不断努力和学习,我能够成功设计出一款满足工程需求的回转工作台。

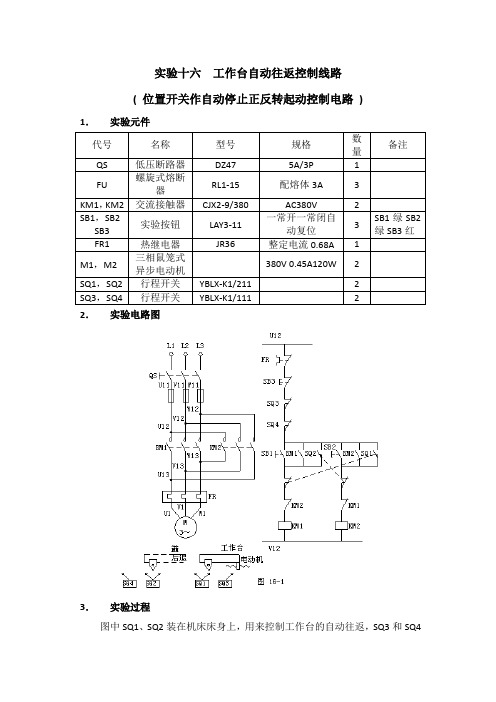

实验十六 工作台自动往返控制线路

实验十六工作台自动往返控制线路

( 位置开关作自动停止正反转起动控制电路)

1.实验元件

2.实验电路图

3.实验过程

图中SQ1、SQ2装在机床床身上,用来控制工作台的自动往返,SQ3和SQ4

用来作终端保护,即限制工作台的极限位置;在工作台的梯形槽中装有挡块,当挡块碰撞行程开关后,能使工作台停止和换向,工作台就能实现往返运动。

工作台行程可通过移动挡块位置来调节,以适应加工不同的工件。

该线路的工作原理简述如下:

图中的SQ3和SQ4分别安装向右或向左的某个极限位置上。

如果SQ1或SQ2失灵时,工作台会继续向右或向左运动,当工作台运行到极限位置时,撞块就会碰撞SQ3和SQ4,从而切断控制线路,迫使电动机M停转,工作台就停止移动,SQ3和SQ4这里实际上起终端保护作用,因此称为终端保护开关或简称终端开关。

4.检测与调试

按SB1,观察并调正电动机M为正转(模拟工作台向右移动),用手代替挡块按压SQ1,电动机先停转在反转,即可使SQ1自动复位(反转模拟工作台向左移动);用手代替接块按压SQ2再使其自动复位,则电动先停转再正转。

以后重复上述过程,电机都能正常正反转。

若拨动SQ3或SQ4极限位置开关则电机应停转。

若不符合上述控制要求,则应分析并排除故障。

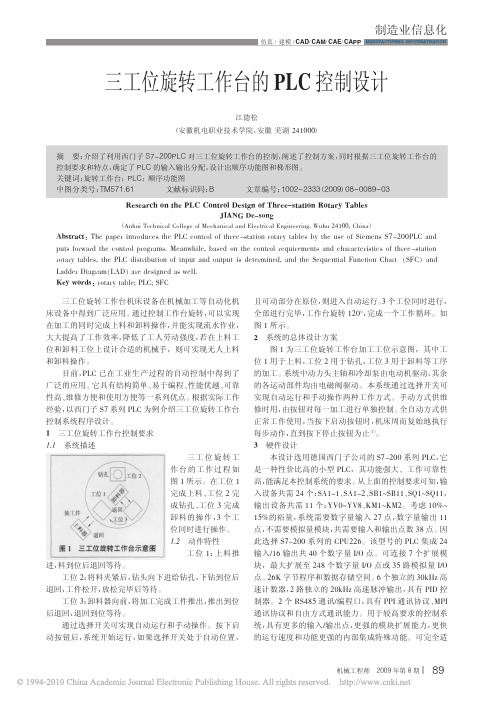

三工位旋转工作台的PLC控制设计

工位 1:上料推 进,料到位后退回等待。

工位 2:将料夹紧后,钻头向下进给钻孔,下钻到位后 退回,工件松开,放松完毕后等待。

工位 3:卸料器向前,将加工完成工件推出,推出到位 后退回,退回到位等待。

(Anhui Technical College of Mechanical and Electrical Engineering, Wuhu 24100, China)

Abstract: The paper introduces the PLC control of three-station rotary tables by the use of Siemens S7-200PLC and puts forward the control programs. Meanwhile, based on the control requirements and characteristics of three -station rotary tables, the PLC distribution of input and output is determined, and the Sequential Function Chart (SFC) and Ladder Diagram(LAD) are designed as well. Key words: rotary table; PLC; SFC

90 机械工程师 2009 年第 8 期

制造业信息化

仿真 / 建模 / CAD/ CAM/ CAE/ CAPP MANUFACTURING INFORMATIZATION

位旋转工作台的设计-plc控制

内容摘要本次课程设计的主要内容是设计一款3工位旋转工作台,3个工位能分别完成上料、钻孔和卸料。

它的特点是需要用选择开关来决定控制系统的全自动运行、半自动运行和手动调整方式。

手动调整采用按钮点动的控制方式;系统处于半自动运行时,每执行完成一个工作循环,用一个启动按钮来控制进入下一次循环;系统处于全自动运行方式时,可实现自动往复地循环执行。

上料器、夹紧装置、卸料器、钻头上下运动由液压缸驱动。

夹紧力由压力继电器检测控制。

钻头旋转、工作台旋转由电动机驱动。

该课程设计的创新点在于他能够通过选择开关来实现全自动、半自动和手动三种运行模式,并且手动调整时能够实现按钮点动,同时应该保证该工作台能够顺序稳定运行且具有断电保护功能。

关键词:3工位;工作台;上料;钻孔;卸料目录第1章引言 01.1 动作特性 01.2 控制要求 01.3总体设计思路 (1)第2章 PLC控制系统设计 (2)2.1 主电路设计 (2)2.2 液压控制系统设计 (2)2.3 PLC类型的选择 (3)2.4 I/O点的分配 (3)2.5 I/O接线图的绘制 (4)2.6 控制流程图的绘制 (6)2.7 控制程序的编制 (8)2.8控制程序的调试 (13)结论 (21)设计总结 (22)谢辞 (23)附录 (24)参考文献 (28)第1章引言3工位旋转工作台在机械加工数控装备中得到了广泛的应用,其中钻孔加工3工位旋转工作台由上料、钻孔和卸料三个部分组成,工作台每旋转120°完成一个工位,各工位同时动作完成相应工作。

1.1 动作特性其工作示意如图1-1所示。

3个工位分别完成上料、钻孔和卸料。

工位1:工作台旋转到工位1后上料器推进,料到位后退回等待。

工位2:工工作台旋转到工位2后,夹紧装置将料加紧,钻头向下进给钻孔,下钻到位后退回,退回到位后工件松开,放松完成后等待。

工位3:工作台旋转到工位3后,卸料器向前将加工完成的工件推出,推出到位后退回,退回到位后等待。

六工位回转工作台设计

摘要多工位回转工作台式组合机床为广东省东莞力达公司(美国通用电气公司)专门设计制造的,用于加工电机前后端盖六工位回转工作台式组合机床。

在本机床完成上料、粗镗、钻孔、攻丝、精镗止口、下料六工序,生产节拍 20 秒钟。

该六工位回转工作台是采用了比较简单的换位斜板和转向盘来实现转位和定位,换位斜板与燕尾形导轨的滑块相连,用气缸推动,换位斜板只能沿导轨作直线运动。

换位斜板是一块多边形,在转向盘底下均匀地分布着一些圆柱定位销,其数量等于分度工位数。

当拟制活塞推动斜板向前移动时,斜板的一边推动着定位销,使转向盘回转。

转到极限位置时,压缩气体进入拟制的另一腔,使活塞杆带动斜板向后退回。

六工位回转工作是该机床的重要组成之一,它对工件的加工精度有直接的影响。

主要是它的定位精度对工件精度影响很大。

还有是否有可靠的固定,使加工时工作台能平稳。

工作台旋转的快慢,影响机床的工作效率。

冲击的大小又直接影响产生的噪音。

所以在设计过程中,即要考虑机床的工作效率,准确的工作定位,冲击又不能太大,以免产生太大噪音,影响居民的工作和休息。

关键词: 多工位; 回转工作台; 换位斜板AbstractSix-Position Rotary Table Machine Tool for the power of the company in Dongguan, Guangdong Province (GE) designed and manufactured specifically for the processing of motor cover six stations around the Rotary Table Machine Tool. In this machine to complete the material, rough boring, drilling, tapping, fine boring only the mouth, cutting six processes, production beat 20 seconds. The six-position rotary table is to use a relatively simple transposition to achieve the ramp and turn the steering wheel position and orientation, with the dovetail-shaped ramp transposition slider rail connected with the cylinder drive, transposition ramp only to a straight line along the rail. Transposition ramp is a polygon, evenly distributed under the steering wheel a number of cylindrical pins, and their number is equal to the median dividing work. When drawing up the piston moves forward to promote the ramp, the ramp side of the driving pins, turn the steering wheel. Go to the limit position, compressed gas into the fiction of the other chamber, the piston rod to drive ramp backwards return. Six-position rotary work is an important component of the machine, the precision of its parts has a direct impact. It is mainly the positioning accuracy of a great impact on the accuracy of the workpiece. There is a reliable fixed, so that processing can smooth table. Table rotation speed, affecting the efficiency of the machine. The size of the impact of a direct impact on noise. So in the design process, that is, to consider the efficiency of the machine, accurate work positioning, impact and can not be too much, to avoid too much noise, the residents work and rest.Keywords:Six-station; Rotary table; Transposition ramp目录摘要 (I)Abstract (II)第1章绪论 (1)1.1课题背景 (1)1.2各设计内容简单介绍 (2)1.2.1工作台转位和定位原理 (2)1.2.2各构件的设计 (2)1.2.3 气压系统的设计 (2)1.2.4各构件的设计 (2)1.2.5计算部分 (3)第2章总体方案设计 (4)2.1总体结构 (4)2.2 原理方案得设计 (4)2.3 轴承的选用 (6)2.4动力的选择 (6)2.5斜板的选用 (8)2.6润滑方式选择 (10)第3章计算分析 (11)3.1工作台回转运动规律分析 (11)3.2 计算工作台的转动惯量及所需动力 (11)3.3 在各阶段的受力分析 (12)3.3.1 在推进过程中 (12)3.3.2 在回退过程中 (13)3.4行程的计算 (14)第4章气压传动系统 (17)4.1明确系统要求 (17)4.2 分析系统工况 (17)4.3确定执行元件的工作压力 (18)4.3.1初选气压缸的工作压力 (18)4.3.2确定气压缸的主要参数 (18)4.3.3 计算液压缸的流量和功率 (18)4.4 拟定系统原理图 (19)结论 (21)致谢 (22)参考文献 (23)附录 (24)第1章绪论1.1课题背景本人的毕业设计题目是多工位实验台设计即回转台的设计,回转台是镗床、钻床、铣床和插床等重要附件,用于加工有分度要求的孔、槽和斜面,加工时转动工作台,则可加工圆弧面和圆弧槽等。

回转工作台的设计

摘要本文主要论述了回转工作台的设计过程。

工作台是加工中心的重要部分。

加工中心机床除了沿X、Y和Z三个坐标轴直线进给运动外,往往还带有绕X、Y和Z轴的圆周进给运动。

一般圆周进给运动由回转工作台来实现。

回转工作台是采用分度工作台的设计。

工作台分度转位动作包括:工作台旋转,凸轮脱离啮合,完成分度前的准备工作;回转分度;凸轮重新啮合,完成定位夹紧共二个步骤。

正文部分着重讲述了电机、同步带和主要轴承的选择、同步带轮、凸轮和圆盘滚子的设计计算。

设计过程中使用CAD技术进行设计。

关键词:工作台分度转位目录前言 (2)第一章绪论 (3)1.1 回转工作台简介 (3)1.1.1 通用转台 (3)1.1.2 精密转台 (4)1.2 工作台交换系统 (4)1.3本文主要研究内容 (4)第二章传动部分设计 (5)2.1电动机的选择 (5)2.1.1选择电动机类型 (5)2.1.2选择电动机功率 (5)2.1.3确定电动机转速 (6)2.2 传动比的分配 (7)2.3 V带设计步骤和方法计算 (7)2.3.1 确定设计功率,选取V带类型 (7)2.3.2 确定带轮基准直径 (7)2.3.3验算带的速度 (8)2.3.4 距确定普通V带的基准长度和传动中心 (8)2.3.5 验算主动轮上的包角 (9)2.3.6计算V带的根数 (9)2.3.7计算初拉力 (10)2.3.8计算作用在轴上的压力 (10)2.4减速器的分析与选择 (12)第三章工作台的设计 (13)3.1圆柱凸轮的设计计算 (13)3.1.1圆柱分度凸轮工作轮廓的设计计算 (13)3.1.2圆柱分度凸轮轮廓曲面展开为平面矩形时的设计计算 (14)3.1.3圆柱分度凸轮机构的主要运动参数 (16)3.2滚子圆盘的设计选用 (16)3.3工作台的设计 (16)3.4轴的设计与计算 (17)3.5主要轴承的选择 (18)第四章其他元件的选择 (22)4.1平键的选择 (22)4.2润滑与密封 (22)第五章设计总结 (23)致谢 (25)参考文献 (24)前言机械工业担负着国民经济各部门,包括工业、农业、和社会生活各个方面提供各种性能先进、价格低廉、使用安全可靠的技术装备的任务,所以在现代化建设中是举足轻重的。

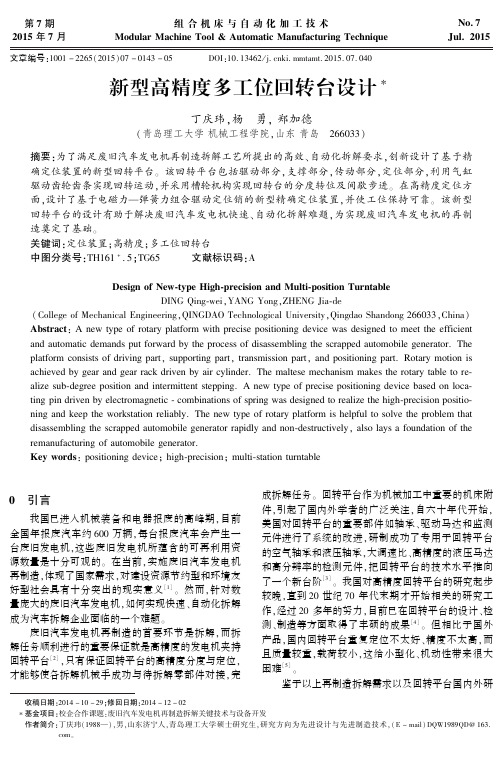

新型高精度多工位回转台设计

第7期2015年7月组合机床与自动化加工技术Modular Machine Tool &Automatic Manufacturing TechniqueNo.7Jul.2015文章编号:1001-2265(2015)07-0143-05㊀㊀㊀㊀DOI:10.13462/ki.mmtamt.2015.07.040收稿日期:2014-10-29;修回日期:2014-12-02㊀∗基金项目:校企合作课题:废旧汽车发电机再制造拆解关键技术与设备开发作者简介:丁庆玮(1988 ),男,山东济宁人,青岛理工大学硕士研究生,研究方向为先进设计与先进制造技术,(E -mail)DQW1989QD@163.com㊂新型高精度多工位回转台设计∗丁庆玮,杨㊀勇,郑加德(青岛理工大学机械工程学院,山东青岛㊀266033)摘要:为了满足废旧汽车发电机再制造拆解工艺所提出的高效㊁自动化拆解要求,创新设计了基于精确定位装置的新型回转平台㊂该回转平台包括驱动部分,支撑部分,传动部分,定位部分,利用气缸驱动齿轮齿条实现回转运动,并采用槽轮机构实现回转台的分度转位及间歇步进㊂在高精度定位方面,设计了基于电磁力 弹簧力组合驱动定位销的新型精确定位装置,并使工位保持可靠㊂该新型回转平台的设计有助于解决废旧汽车发电机快速㊁自动化拆解难题,为实现废旧汽车发电机的再制造奠定了基础㊂关键词:定位装置;高精度;多工位回转台中图分类号:TH161+.5;TG65㊀㊀㊀文献标识码:ADesign of New-type High-precision and Multi-position TurntableDING Qing-wei,YANG Yong,ZHENG Jia-de(College of Mechanical Engineering,QINGDAO Technological University,Qingdao Shandong 266033,China)Abstract :A new type of rotary platform with precise positioning device was designed to meet the efficient and automatic demands put forward by the process of disassembling the scrapped automobile generator.The platform consists of driving part ,supporting part ,transmission part ,and positioning part.Rotary motion is achieved by gear and gear rack driven by air cylinder.The maltese mechanism makes the rotary table to re-alize sub-degree position and intermittent stepping.A new type of precise positioning device based on loca-ting pin driven by electromagnetic -combinations of spring was designed to realize the high-precision positio-ning and keep the workstation reliably.The new type of rotary platform is helpful to solve the problem that disassembling the scrapped automobile generator rapidly and non-destructively ,also lays a foundation of the remanufacturing of automobile generator.Key words :positioning device ;high-precision ;multi-station turntable0㊀引言我国已进入机械装备和电器报废的高峰期,目前全国年报废汽车约600万辆,每台报废汽车会产生一台废旧发电机,这些废旧发电机所蕴含的可再利用资源数量是十分可观的㊂在当前,实施废旧汽车发电机再制造,体现了国家需求,对建设资源节约型和环境友好型社会具有十分突出的现实意义[1]㊂然而,针对数量庞大的废旧汽车发电机,如何实现快速㊁自动化拆解成为汽车拆解企业面临的一个难题㊂废旧汽车发电机再制造的首要环节是拆解,而拆解任务顺利进行的重要保证就是高精度的发电机夹持回转平台[2],只有保证回转平台的高精度分度与定位,才能够使各拆解机械手成功与待拆解零部件对接,完成拆解任务㊂回转平台作为机械加工中重要的机床附件,引起了国内外学者的广泛关注,自六十年代开始,美国对回转平台的重要部件如轴承㊁驱动马达和监测元件进行了系统的改进,研制成功了专用于回转平台的空气轴承和液压轴承,大调速比㊁高精度的液压马达和高分辨率的检测元件,把回转平台的技术水平推向了一个新台阶[3]㊂我国对高精度回转平台的研究起步较晚,直到20世纪70年代末期才开始相关的研究工作,经过20多年的努力,目前已在回转平台的设计㊁检测㊁制造等方面取得了丰硕的成果[4]㊂但相比于国外产品,国内回转平台重复定位不太好㊁精度不太高,而且质量较重,载荷较小,这给小型化㊁机动性带来很大困难[5]㊂鉴于以上再制造拆解需求以及回转平台国内外研究现状,本论文致力于设计和开发新型高精度多工位回转平台,为满足废旧汽车发电机再制造拆解工艺中的高效㊁自动化拆解要求提供技术支持㊂1㊀新型高精度多工位回转平台工作原理根据现场调研,废旧汽车发电机的自动化拆解对回转平台的技术要求主要有以下两个方面:(1)多工位等分度快速回转,配合机械手实现对发电机的自动拆解㊂(2)定位准确,定位精度高,以减小拆解机械手工作头和待拆解零部件的位置误差,这对于整个拆解过程起着至关重要的作用㊂针对以上技术要求,进行新型高精度多工位回转平台设计㊂采用气动方式代替传统的电机带动,为平台的转动提供动力㊂气压传动以空气为工作介质,具有节能环保\动作快㊁结构简单,工作寿命长,维护要求低,价格便宜等优点㊂与液压传动相比,其动作迅速,结构维护简单;另外其环境适应性好,适用于易燃爆㊁多尘埃,强磁㊁震动的场合,比液压㊁电子㊁电气控制优越[6]㊂该驱动方式适合较小尺寸的汽车发电机拆解,并且能够满足拆解现场多震动,多尘埃的要求㊂对于回转平台的等分度转位,采用槽轮机构实现,其机构简单,工作可靠,能够准确控制转过的角度[7]㊂对于精确定位,虽然槽轮的定位弧和锁止弧能够实现定位,但是经过长期工作后,定位弧和锁止弧之间会产生磨损,产生 分度超程 现象[8]㊂为避免 分度超程 现象,使定位和分度更加可靠,创新设计了一套辅助精确定位装置㊂该装置布置在转盘下方,由 电磁元件 弹簧 控制定位销准确插入定位孔来实现精确分度和定位㊂目前的定位销大多由气缸驱动来实现插拔动作,要将定位销插入高速旋转的定位孔,对气缸的动作控制要求很高㊂气缸动作过快,定位销会在定位孔到达之前,直接顶在转盘上,产生冲击;动作过慢,定位孔已经转过分度点,定位销插不进定位孔㊂本设计中的定位销由弹簧的弹力和电磁力共同驱动,在转位时,电磁力克服弹簧的弹力,将定位销从孔中拔出,在转盘转过一定角度后,装置断电将定位销释放,定位销在弹簧的作用下,紧靠在转盘上,由于转盘的阻力作用,定位销在轴向静止不动,随着转盘的旋转,作用在定位销的转盘阻力消失,弹簧驱动定位销向上运动插入定位孔,为了保证插入动作的可靠程度,定位孔和定位销的一侧做成斜面㊂销在插入定位孔的过程中,销和盘始终是接触的,只要定位孔到达分度点,定位销就会上移,插入定位孔,插入动作不受外界控制,由实际工作过程决定,在这种工作方式下,定位销能够准确插入定位孔的成功率大大提高㊂2㊀新型高精度多工位回转平台总体设计根据上述工作原理,进行了新型高精度多工位回转平台总体设计,如图1所示㊂1.转盘2.挡圈3.箱体盖4.方箱体5.齿条6.齿轮7.单向轴承8.销轮9.槽轮10.回转主轴11.套筒12.精确定位装置13.深沟球轴承14.平面推力球轴承图1㊀回转台整体机械结构示意图㊀㊀该新型高精度多工位回转平台总体包括4部分:支撑部分,传动部分,定位部分,驱动部分㊂(1)支撑部分由转盘1,回转支撑轴承13㊁14,箱体盖3和方箱体4构成,起承载回转作用㊂转盘1上开有定位孔㊁T型槽(未画出)和螺纹孔,供系统精确定位和夹具的装配,回转支撑轴承由精密深沟球轴承13和止推轴承14组成,精密深沟球轴承承受径向载荷,保证系统轴向回转精度;单向推力球轴承是一种能够承受轴向载荷的滚动轴承,该类轴承属可分离型轴承,由转圈(上)㊁座圈(下)和滚动体(中)组成,转圈和回转件(转盘1)装配在一起,座圈和固定件(箱体盖3)装配在一起,转圈的内径略大于座圈内径,以便回转时不和固定件发生干涉,装配时要分清座圈和转圈,装配错误会影响机构的正常运行[9-10];箱体盖是变形的组合轴承座,既可以用于安放轴承,又和方箱体配合作为整个装置的基座㊂(2)传动部分由齿轮齿条5㊁6,单向轴承7,槽轮机构8㊁9,中间轴(未标注)和回转主轴10构成,用于传递推力气缸产生的动力㊂(3)推力气缸驱动齿条5作直线运动,经过齿轮6的转换,将直线运动改变为旋转运动,销轮7和齿轮6同轴装配,拨动槽轮实现回转运动,回转主轴的最上端开有螺纹孔,与转盘通过螺纹联接方式联接在一起,带动转盘实现回转运动,完成一次转位后,气缸活塞缩回,带动齿条5返回,此时装配在齿轮6里的单向轴承7 打滑 ,使齿轮6空转,而不带动平台反转㊂(4)定位部分由槽轮机构和精确定位装置12配合完成,槽轮机构自身可以实现一定精度的分度,但定位精度较低,且随着工作过程中的摩擦磨损,其定位精度会进一步降低,其在该装置中起 粗定位 的作用[11],精确定位装置12应用目前已经非常成熟的电磁控制原理实现对定位销动作的控制,其结构由定位销(衔铁)㊁复位弹簧㊁磁轭㊁线圈㊁防护罩盖等构成如图3所示,实现装置的精确定位㊂(5)驱动系统部分由双作用单活塞轴气缸(带末端缓冲装置)㊁排气节流阀,电磁换向阀㊁接近开关㊁行程挡块等电气元件组成㊂双作用气缸能够实现活塞轴㊃441㊃组合机床与自动化加工技术㊀第7期的双向运动,驱动齿条做双向直线运动,其它的电气元件控制气缸的行程㊁速度等,使装置运动精确,平稳㊂(6)另外装置还包括防护部分,箱体,箱盖和挡圈2,防护装置将轴承㊁精确定位装置等包括在内,防水防尘,营造闭式的工作环境,改善其工作条件㊂该新型高精度多工位回转平台具有以下特点: (1)采用气缸提供动力代替了传统的电机带动,节省能源,成本低廉;(2)通过控制气缸活塞的行程以及选取特定的槽轮机构即可控制工作台旋转的角度,简单易行,操作方便;(3)由于该方案没有中间减速传动系统,省去了齿轮等减速传动元件,使得机构结构紧凑,另外也提高了传动精度和传动效率;(4)该装置采用电磁驱动的圆销实现精确定位,控制方便㊁可靠,元件加工方便,较易实现㊂3㊀新型高精度多工位回转台关键技术设计3.1㊀槽轮机构设计槽轮机构由具有径向槽的槽轮和具有圆销的销轮及机架构成,销轮一般作为主动件,作等速连续转动,带动槽轮做间歇运动㊂槽轮机构的设计主要是根据间歇运动的要求确定槽轮的槽数,圆销的数目以及槽轮机构的基本尺寸㊂本设计要求实现4个位置的定位和间歇运动,故槽轮槽数z选为4,圆销数目选为1,即销轮转一周,槽轮会被拨动一次,实现90ʎ的转位,如图2所示㊂.,/.*,-0+图2㊀经典槽轮机构㊀㊀槽轮机构基本参数设计本设计中,回转台转盘直径ϕ=300mm,箱体长L=360mm,宽b=320mm,高h=150mm㊂根据箱体内部尺寸,确定槽轮和销轮的中心距L=100mm,圆销半径r=8mm,如图2㊂由几何关系可得:销轮中心到圆销中心距R为R=L sinπz=L sin45ʎ=70.7mm圆销中心距离槽轮中心距离S为S=L cosπz=L cos45ʎ=70.7mm径向槽深度h为hȡL(sinϕ+cosϕ-1)+r=49.4mm锁止弧半径RxRx<R-r=70.7-8=62.7mm3.2㊀精确定位装置设计槽轮机构可以依靠自身的锁止弧和定位弧实现定位,但是,在槽轮机构工作过程中,在转位开始与终了时有一定大小的角加速度,槽轮和销轮之间会产生冲击,这会加剧定位弧与锁紧弧之间的磨损,增大两者间的间隙,使槽轮的停止位置超出预定位置,造成 分度超程 现象,所以,有必要设计另外一套独立的精确定位装置,保证工作台的回转精度㊂目前对于回转台的精确定位,常用的方法有圆销㊁锥销㊁可涨缩式柱塞㊁反靠定位㊁齿盘定位㊁钢球定位以及自动检测系统定位㊂对于一般的回转工作台是靠圆销或反靠定位,高精度的回转工作台则采用齿盘定位或钢球盘,然而采用端齿盘或钢球盘,转盘需要进行轴向移动,会导致结构复杂化[12]㊂本文设计了一套由电磁力 弹簧力组合驱动定位销的弹性定位装置,如图3所示㊂1.定位销/衔铁(两者连为一体)2.外壳体3.挡块4.复位弹簧5.导杆6.磁轭7.线圈图3㊀精确定位装置原理简图㊀㊀该定位装置利用 电磁力 弹簧 组合驱动定位销插入定位孔来实现精确定位㊂工作过程如下:在转盘回转时,缠绕在磁轭6上的线圈7通电,产生电磁力,电磁力使衔铁1(定位销和衔铁固接)克服弹簧4的弹力下移,但是下降过程中被挡块3阻挡,停滞在规定高度,使得定位销既不干涉转盘的转动,又和转盘在垂直方向上保持很小的距离,以缩短弹簧反应时间;当转盘转过上一定位孔但还未转至下一定位孔时,线圈断电,电磁力消失,弹簧复位,将定位销顶在转盘下底面上,这时弹簧的弹力和转盘的阻力使定位销在轴向方向静止,随着定位孔的靠近,由于两者是斜面接触,在弹簧力的驱动下,定位销随着转盘的转动,逐步插入定位孔,实现精确定位,其定位精度主要取决于销孔的配合精度㊂实际情况是转盘旋转,定位销只有轴向运动,无横向位移,为了简明的表达定位销插入孔的过程,利用相对运动的原理,下图让转盘固定,定位销做横向移动并在弹簧力的作用下作可轴向运动,为了保证定位销一定能插入定位孔,使精确定位更为可靠,将定位销的顶㊃541㊃2015年7月㊀㊀丁庆玮,等:新型高精度多工位回转台设计部一部分加工成斜面,定位孔的一侧也相应的加工成斜面(在定位销运动的圆弧轨迹上加工斜面),其结构简图的主视图如图4所示㊂随着转盘的旋转,定位销的斜面和定位孔的斜面开始接触,并随着转盘的旋转,定位销开始向上运动,相对于未倒斜角的定位孔和定位销,这种方案可以使得定位销 更早 的作轴向运动,这样更加可靠的保证定位精度㊂图4中两个定位销表示随着转盘的旋转,定位销在定位孔中的不同位置㊂4/3,-14/+02*.58:;679图4㊀销、盘相对运动主视图4㊀高精度多工位回转平台控制系统设计4.1㊀气缸的行程控制由于气缸活塞带动齿条做往返运动,所以本设计中的气缸选择双作用气缸,通过控制气缸的行程来精确控制齿轮的转动,进而实现转台的分度运动,因此如何精确的控制推力气缸活塞的行程成为保证回转精度的一个重要问题㊂气缸活塞推动齿条的运动距离为LL =πD =πmz式中D 与齿条配合的齿轮分度圆直径m 齿轮模数z 齿轮齿数采用在活塞齿条运动的行程末端安装定程挡块(硬定位)来解决精确控制气缸行程的问题,然而,由于气缸活塞到达行程末端时,动能不为零,所以会对挡块造成冲击,引起装置的震动,为了克服以上缺陷,改善装置的工作特性,本文选择带有末端缓冲装置的气缸㊂另外,为了使机构的运行趋于平稳,在气缸的回路上安装排气节流阀,用以控制活塞伸出的速度㊂4.2㊀精确定位装置的控制对精确定位装置的控制,就是对装置的通断电控制,虽然可以通过排气节流阀来气缸活塞的速度,但是,仍然无法精确的保证其速度的恒定,即使拨动圆销以等速(w 1)回转时,槽轮的转动角速度(w 2)亦不是恒定值[12],如图5所示,且由于在行程的末端有缓冲装置,必然会导致拨动圆销在周期的终了阶段,速度变慢,所以,整个过程中拨动圆销的速度并不是恒定的,不能作为计算的参考值㊂所以,通过计算时间来精确判断转盘转过的角度是很难实现的㊂槽轮机构的运动规律会随着机构参数的确定而确定,利用这一特点,在分析了本文所选的经典槽轮机构的运动过程后发现,可以通过角度传感器检测销轮轴的转角来控制精确定位装置的动作,该检测方法要求在装配时,槽轮机构的起始位置要如图6中第一步所示,装配过程会产生安装误差,但是该误差带来的影响会被精确定位装置克服㊂原理如下:如图6所示,在起始位置,定位销插入定位孔1,使转盘保持在该工位,转臂开始旋转,与此同时,精确定位装置通电,定位销被电磁力吸回,当转臂转过270ʎ时,拨动圆销插入下一个径向槽,带动槽轮和转盘转动,此时,定位孔1开始随转盘旋转,离开分度点,当转臂转过315ʎ时,定位孔1已确定离开原位置,且定位孔2还未到达定位销所在的分度点位置,此时,精确定位装置断电,定位销在弹簧复位力的作用下,向上弹起,顶在转盘的底面上,随着转盘的继续旋转,定位孔2到达定位销分度位置,此时转盘给定位销的轴向阻力消失,在弹簧复位力的驱动下,定位销插入定位孔2,实现精确定位㊂所以,在销轮轴上安装角度传感器,依靠角度传感器检测销轮轴转角来控制精确定位装置实现精确定位的方案是可行的㊂+42231/03/031/231./0.32.3*9*89*89*89*9*8657图5㊀槽轮角速度随转角的变化规律TF T8OD-OD,OQ:EGKOS3T8T@NJ?OQ=D,6<4TFT8?OD-?OD,OQ :ET8MJRTB-1+25?OQ6<C9@UTFT8OD-OD,OQ :ET8TB.,/25?OQ7LA5PI>GTFT8OD-OD,OQ:E T8TB.0+25?OQ;H?OD-图6㊀依靠转角精确控制原理图5㊀结论(1)提出了新型高精度多工位回转平台工作原理,利用气缸驱动齿轮齿条实现回转运动;采用槽轮机㊃641㊃组合机床与自动化加工技术㊀第7期构实现回转台的分度转位及间歇步进;设计了由 电磁元件 弹簧 组合驱动的新型精确定位装置,辅助实现高精度分度与定位㊂(2)设计了高精度多工位回转平台总体系统,包括驱动部分,支撑部分,传动部分,定位部分四部分㊂进行了高精度多工位回转平台的关键技术设计,根据拆解工艺需求选定了单销4槽槽轮机构,并进行了槽轮机构的详细参数计算;为避免 分度超程 现象,创新设计了辅助精确定位装置㊂进行了高精度多工位回转平台整体控制系统设计,包括气缸行程精确控制和精确定位装置的控制两大部分㊂(3)本文中高精度多工位回转平台的设计,是废旧汽车发电机再制造拆解领域的创新设计,为实现废旧汽车发电机高效㊁自动化拆解提供了技术支持㊂[参考文献][1]贺正刚,叶立鹏,廖伟.我国报废汽车拆解企业的关键问题研究[J].再生利用,2012,5(9):32-36.[2]李艳芳.报废汽车拆卸机器人工具设计与技术研究[J].信息科技辑,2011(S1):1-64.[3]Monsanty,Stephanie.High-Capacity Rotary Table ImprovesRepeatability Accuracy[J].Modern Machine Shop,2013,86(4):196.[4]ChunJianYu,XiaoDiaoHuan,ChenggangFang.Optimizing dy-namic characteristics of NC rotary table based on electrome-chanical-hydrauliccoupling [J].Journal of Mechanical Sci-ence and Technology,2013,27(4):1081-1088.[5]张航,张旭晨,潘俊峰,等.高精度多工位转台的研制[J].组合机床与自动化加工技术,2011(11):85-88.[6]气压传动与控制-机械设计手册单行本[M].北京:机械工业出版社,2007.[7]郑文纬,吴克坚.机械原理[M].北京:高等教育出版社,2010.[8]张光普,陈其林,陈宇华.液压等分回转台的设计应[J].产品开发与设计,2013(4):67-70.[9]李建功.机械设计[M].北京:机械工业出版社,2007.[10]吴培坚,宋文同.数控转台支撑轴承的演变[J].制造技术与机床,2011(4):44-46.[11]任建国,路峰.高精度多位置转位机构设计[J].导弹与航天运载技术,2010(5):15-16.[12]李杨.槽轮机构的动力学与仿真[J].机械制造,2010,48(551):13-17.(编辑㊀李秀敏)(上接第142页)模块控制拧紧枪动作,使拧紧力达到预期值㊂图5㊀控制系统硬件结构图㊀㊀该工位属于半自动工位,软PLC 需要检测工件是否到位,顺序控制工件定位抬起,检测本工序操作是否完成等,流程图如图6所示[8-10]图6㊀软PLC 程序流程图5㊀结论本文针对发动机装配线的一个特定工位,完成了一种可变位拧紧装置的机构设计,实现了对一组不同位置的螺栓进行拧紧操作㊂该机构操作方便,运行可靠,而且可以避免传输线在拧紧机构工作时发生缠绕的现象㊂同时,本文提出了同时提出了一种凸轮式抬起定位装置,可以实现工件的准确定位㊂控制器采用了基于西门子工控机IPC677的软PLC,能够可靠的完成既定动作㊂整套可变位拧紧装置具有较强的应用价值㊂[参考文献][1]濮良贵,纪名刚,机械设计[M].8版.北京:高等教育出版社,2006.[2]薛源顺.机床夹具设计[J].北京:机械工业出版社,2001.[3]吴长江.主轴承盖加工自动线典型夹具分析[J].组合机床与自动化加工技术,2014(4):131-132.[4]蒋波,赖玉活,李健,等.操纵器盖铣加工夹具设计[J].组合机床与自动化加工技术,2014(9):144-146.[5]李佳林,杨继新,王德权,等.变速箱生产线物料装配拧紧防错系统[J].组合机床与自动化加工技术,2014(5):151-153.[6]左建民.液压与气压传动[M].4版.北京:机械工业出版社,2007.[7]马洪新.装配线上变速器箱体定位夹紧机构的改进与实践[J].制造技术与机床,2009(5):145-147.[8]刘战术.用于控制锥面磨床人机界面的PLC 程序设计[J].组合机床与自动化加工技术,2008(2):90-93.[9]邓娜.专用深孔镗床上下料机械手PLC 控制系统设计[J].组合机床与自动化加工技术,2012(9):76-79.[10]吴亦峰,侯志伟.PLC 及电气控制[M].北京:电子工业出版社,2012.(编辑㊀李秀敏)㊃741㊃2015年7月㊀㊀丁庆玮,等:新型高精度多工位回转台设计。

数控回转工作台电控部分设计

( 二) 应用特性 I /O口线不能都用作用户I /O口线,除8051/8751外 真正可完全为用户使用的I /O口线只有Pl 口,以及作 为多功能使用的P3口。I /O口的驱动能力为:P0口可驱 动8 个TTL门 电路 ,P1、 P2、P3口只能 驱动 4个TTL电

器溢出中断请求T0, T1,一个为片内串行口中断请求 TD或 RXD。

( 七) McS一51单片机8031扩展芯片的选择

程序存储器( EPROM) 选用2 7 64,数据存储器 ( RAM) 选用6264。

二、存储器系统设计

( 一) 芯片的选择

EPROM的 选择 …在 MCS一51 单片 机应 用系 统中 ,

使用最多的是典型系列芯片2716、2732、2764、27128 及27256。它们的主要区别在于不同的应用参数,主要

有最大读出速度、工作温度及容量。 存储系统总容量根据控制对象和任务的复杂程

度,以及是否需要大量的计算来确定EPROM或RAM 的容量。另外,WPROM和RAM都留有一定的余量,以

备系统的功能扩展之用。在实际设计中应尽量考虑选 择大容量芯片,以减少芯片扩展数量。

操作混乱。二是片内数据存储器与工作寄存器统一编 址。三是8 0 H—F F H区域为特殊功能寄存器,对于 MCS一 51派生系列 8052单片机 ,该区又是 扩展的片内 数据 存储器 。

( 五) 时序

了解单片机的时序,对于存储器的扩展、芯片的 选择都极为重要,要给予足够的重视。

( 六) 中断功能

MCS一51单片机提供5个中断源,两个由I NT0、 I NTl 输入的外部中断请求,两个为片内定时器,计数

各管 脚功能分 析如下: EPROM2 764应用参 数:容 量8K48;工作速度200~450NS,电源为5v±10%,工 作温度0~70 oC。该片的工作方式见表l 。

工作台自动往返控制电路图及工作原理

工作台自动往返控制电路图及工作原理在生产过程中,一些自动或半自动的生产机械要求运动部件的行程或位置受到限制,或者在一定范围内自动往返循环工作,以方便对工件进行连续加工,提高生产效率。

在实际生产中,一般采用在运行路线的两头各安装一个行程开关实现位置控制,如下图所示:行程开关安装时,安装位置要准确,安装要牢固;滚轮方向不能装反,挡铁与撞块位置应符合控制线路的要求,并确保能可靠地与挡铁碰撞。

1、电路原理图2、电路组成电路由断路器QS;熔断器FU1和FU2;热继电器FR;按钮SB1、SB2、SB3;交流接触器KM1和KM2;行程开关SQ1、SQ2;电动机M组成。

3、技术要求按下启动按钮SB2,电机运转,带动工作台左移,当运动到设计位置压动SQ1限位开关时,电机反转,带动工作台右移,当运动到设计位置压动SQ2限位开关时电动机正转,… … 如此往复。

按下停止按钮SB1,电动机无论正向、反向运行都能停车。

4、工作原理(1)合上电源开关QS,电源引入。

(2)左移按下SB2→KM1线圈得电→→KM1动断触点先断开→使KM2线圈断电→接触器互锁。

→KM1主触头后闭合→电动机M启动连续正转→工作台左移。

→KM1动合触点后闭合→实现自锁。

至限定位置,撞块碰限位开关SQ2挡铁→SQ2动断触点先断开→使KM1线圈断电→KM1主触头分断,电动机M断电停转,工作台停止左移;KM1动合触头分断解除自锁;KM1动断触点闭合解除互锁。

(3)右移SQ2动合触点后闭合→使KM2线圈得电→→KM2动断触点断开→实现互锁。

→KM2主触头后闭合→电动机M启动连续反转→工作台右移。

→KM2自锁触点闭合→实现自锁。

以后重复上述动作。

(4)停止时只需按下SB3即可。

工作台自动往返控制电路PPT课件

项目八

自动往返控制线路实际连接图

项目八

四、小组合作完成三相异步电动机工 作台自动往返控制线路安装实训任务

1、实训目的 (1)熟悉三相交流异步电动机自动往返

控制线路工作原理。 (2)掌握三相交流异步电动机自动往返

控制线路安装。

四、小组合作完成三相异步电动机工作台

自2、动实往训返器材控制线路安装实训任务

➢电 路 组 成

控制电路

项目八

限位开关SQ1 常开触头

限位开关 SQ1常闭 触头

➢电 路 组 成

控制电路

项目八

限位开关SQ2常 开触头

限位开关SQ2 常闭触头

➢电 路 组 成

控制电路

项目八

限位开关SQ3 常闭触头

限位开关SQ4 常闭触头

项目八

➢电 路 组 成

合上开关QS

➢电 路 组 成

项目八

感谢您的观看。

项目八

2、工 作 原 理

项目八

➢工 作 原 理

➢工 作 原 理

当工作台撞击左边限位开 关SQ1时,SQ1常闭触头断 开,SQ1常开触头闭合

➢工 作 原 理

项目八

接触器KM1线 圈失电

➢工 作 原 理

接触器KM1主触头断开, 电动机停转,工作台 停止左移

➢工 作 原 理

接触器KM1常开 辅助触头断开

➢工 作 原 理

项目八

接触器KM2 的常闭辅助 触头复位

➢工 作 原 理

接触器KM2的 常开辅助触头 复位

➢工 作 原 理

项目八

接触器KM1线圈 得电,电动机正 转工作台左移, 实现自动往返

➢工 作 原 理

按下停止按钮SB1,接触 器KM1或KM2线圈失电, 电动机停转,工作台停

机电一体化-回转工作台的设计

机电一体化-回转工作台的设计二、设计任务及要求设计题目:数控回转工作台的设计1. 设计内容包括:总体设计,机械系统的设计与计算,计算机控制系统设计,编写设计计算说明书;2. 设计要求包括:回转角度0~360°;最大回转半径400㎜;最大承载重量50㎏;3. 机械部分的设计:装配工作图1张( 1号);4. 计算机控制的设计:控制系统接口图一张;5. 控制装置采用步进电机驱动,MCS-51或单片机FX2N-PLC控制系统,软件环分,由键盘输入实现开环控制。

三、机械系统设计在数字回转工作台机械传动部分选用蜗轮蜗杆传动,因为蜗杆传动平稳,振动,冲击和噪声均较小;能以单级传动获得教大的传动比,结构紧凑,有利于实现回转工作台所要求的分度的实现.故选用蜗轮蜗杆传动.(一)、蜗杆类型的选择:蜗杆选择为渐开线圆柱蜗杆.因为此种蜗杆不仅可车削还可以像圆柱齿轮那样用齿轮滚刀滚削,并可用但面或单锥面砂磨削.制造精度高.是普通圆柱蜗杆传动中较理想的传动.传动效率也高,在动力传动和机床精密传动中应用较为广泛.(二)、蜗杆蜗轮材料的选择:由于蜗杆传动啮合摩擦较大,且由于蜗轮滚刀的形状尺寸不可能做得和蜗杆绝对相同,被加工出的蜗轮齿形难以和蜗杆精确共轭,必须依靠运转跑合才渐趋理想,因此材料副的组合必须具有良好的减摩和跑合性能以及抗胶合性能。

所以蜗轮通常青铜或铸铁做齿圈,并尽可能与淬硬并经磨削的钢制蜗杆相匹配。

故选择:蜗杆材料为:渗碳钢,表面淬硬56-62HRC 牌号为20GrMnTi.蜗轮材料为:铸造锡青铜,牌号为ZcuSn10Pb1(三)、蜗杆蜗轮参数计算:1. 蜗杆传动尺寸的确定:由设计题目中要求可知:工作台回转直径最大为400mm/50千克.由《齿轮手册》(上)表6.2-3取蜗杆蜗轮中心距标准a=225mm;估取蜗杆分度圆直径:为能获得较大的传动比,取蜗杆头数为: z =1;z =90估取模数m: m=(1.4~1.7)a/ z =3.6 取m=4q=d /m=80/4=206 tanγ= z /q 则γ=2.86°2. 确定蜗轮蜗杆各参数值蜗杆尺寸“1) 蜗杆轴向齿距:p =πm=3.14×4=12.562) 螺旋线导程:p =p ×z =15.4×4=12.563) 法向齿形角:对于ZI蜗杆αn=20°在分度传动中允许减小齿形角α =15°4) 直径系数:q= d /m=80/4=205) 蜗杆分度圆(中圆)直径: d (d )= d =qm=806) 蜗杆分度圆(中圆柱)导程角: γ=2.86°渐开线蜗杆:基圆柱导程角: γcosγ =cosαncosγγ =15.264°7) 基圆直径:d d = z m/tanγ =14.168) 法向基节:p =πm cosγ =12.129) 蜗杆齿轮顶高:h =h m=1×4=410 蜗杆齿根高:h =1.2m=4.811) 蜗杆全齿高:h = h + h =4+4.8=8.812) 顶隙:c =0.2m=0.813) 齿根圆半径:ρ =0.3m=1.214) 蜗杆齿顶圆直径:d =d +2 h =8815) 蜗杆齿根圆直径:d = d -2 h =70.416) 蜗杆齿宽:b =95蜗轮尺寸:1) 蜗轮中圆螺旋角:β =γ=2.86°2) 蜗轮分度圆(节圆)直径:d =m z =4×60=240mm3) 蜗轮中圆直径:d = d =240mm4) 蜗轮齿顶高:h =1×4=4mm5) 蜗轮齿根高:h =1.2×4=4.8mm6) 蜗轮全齿高:h =h =8.8mm7) 蜗轮齿顶圆直径:d =d+2ha=240+8=248mm8) 蜗轮齿根圆直径:df2= d -2h =240-9.6=230.4mm9) 蜗轮外圆直径:d = d +m=248+5=253mm10) 蜗轮齿宽:b =80.3mm(四)、蜗轮带动工作台转动需克服的力:滚动导轨的摩擦系数为:f=0.0025~0.005取:f=0.005工作台重量为:50㎏×9.8=490N摩擦力:则可知:周向力F=G?f=490×0.005=2.46N(五)、蜗轮蜗杆的支承结构:蜗杆及蜗轮的支承通常都采用滚动轴承,蜗杆支承跨距L1应尽量紧凑。

三工位旋转工作台

内容摘要本课题中三工位旋转工作台是钻孔加工中在工作台三个不同工位分别同时完成上料、钻孔、卸料等工艺过程的工艺技术,这大大提高了机械加工的效率。

但是新的问题接踵而至:三个工位同时动作就要要求操作工人完成上料、装夹工件、钻孔、卸工件。

这样高强度的工作工人是否能承受的了,怎样降低工人的劳动强度呢?提高自动化程度就成了我们面临的首要课题。

随着科技的发展,继电器控制已经逐步被可编程控制器(PLC)控制所代替。

PLC是以计算机技术为核心的通用自动化控制装置,它的功能性强,可靠性高,编程简单,使用方便,体积小巧,近年来在工业生产中得到了广泛的应用,被誉为当代工业自动化主要支柱之一。

在PLC的支持下,怎样实现操作流程的自动化这个问题迎刃而解。

于是在机加工过程中我们可以选择各种控制机制去简化工人操作以及降低工人劳动强度、提高效率等。

关键词:三工位旋转工作台;可编程控制器;提高效率;自动化目录第1章前言 (1)第2章总体方案设计 (2)2.1方案说明 (2)2.1.1控制要求 (2)2.1.2制定控制方案 (2)2.2 控制方式选择 (2)第3章 PLC控制系统设计 (4)3.1 工作台动作特性 (4)3.2液压控制部分的设计 (4)3.3 系统控制流程图 (5)3.4 选择PLC类型 (7)3.5 I/O地址分配 (7)3.6 I/O接线图 (9)3.7控制程序设计 (10)3.8控制程序语句表 (15)3.9调试程序 (19)结论 (22)设计总结 (23)谢辞 (24)参考文献 (25)第1章前言随着科学技术的不断发展,机械加工的方法和手段也逐渐变得丰富起来,各种先进技术被人们引入机械行业中来形成各种新兴学科,机电一体化就是其中一门。

机电一体化是以电子技术特别是微电子技术为主导、多种新兴技术与机械技术交叉、融合而成的综合性高技术,是机械与电子的有机结合产物。

其目的是不断提高劳动生产率,减轻人们的体力劳动,逐步代替部分脑力劳动。

基于PLC控制的教学型回转式多工位加工工作台的设计

基于PLC控制的教学型回转式多工位加工工作台的设计杨辉;侯荣国;矫玉菲;姜鹏鹏;梁丽芬;房晓【期刊名称】《机床与液压》【年(卷),期】2013(000)022【摘要】设计一套教学型回转式多工位加工系统,为机械类本科学生提供机械传动类、机械制造工艺类、机械制造装备类、PLC控制技术类、传感器技术类等相关实验实训项目,以解决目前相关课程实验条件不足的难题。

它主要由多工位回转工作台、工作台控制装置、自动夹紧加工机构、粗/精铣床工位、钻床工位等部分组成,可以实现工作台旋转、X/Y向工件进给运动,钻、铣床Z向进给及主轴旋转及工件自动夹紧等功能;其控制系统以工业用PLC为控制核心,通过PLC编程控制步进电机动作实现工作台旋转、X/Y向和粗、精加工铣床、钻床Z向的运动;同时利用电磁阀控制气缸对工件的夹紧动作,以保证加工过程顺利进行。

由于采用了加工工序集中的方式,回转式多工位工作台解决了目前加工过程中重复定位、装卸频繁、劳动强度大等缺点,实现了高精度、高效率、低成本等加工目标。

%To solve the problem of lack of correlation experiment conditions exiting for a long time,an education type rotation multi-station working platform was designed to provide experiment and practice projects of mechanical transmission,machinery manu-facturing technology,machinery manufacturing equipment,PLC control technology,sensor technology and other related projects for me-chanical undergraduate students. It was mainly composed of multiple station rotary table,table controldevice,automatic clamping mechanism,rough milling/final milling,drillingstation. The functions of the rotation of the platform,feeding in X/Y direction,drill, milling feeding in Z direction,rotation of the spindle and the workpiece automatic clamping were realized. The industrial PLC was used as the control core of its control system. PLC programming was used to control step motor to drive the rotary table,X/Y direction and rough milling/final milling machine,Z direction movement of drilling machine. Electromagnetic valve was used to control cylinder to clamp workpiece,then the smooth processing was ensured. Due to the adoption of the process focused approach,the usage of rotary working table has overcome the disadvantages such as repeated positioning,assemble and unassembled frequent,big labor intensity. The goals of high precision,high efficiency,low cost are achieved.【总页数】3页(P24-26)【作者】杨辉;侯荣国;矫玉菲;姜鹏鹏;梁丽芬;房晓【作者单位】山东理工大学机械工程学院精密与特种加工省级重点实验室,山东淄博255049;山东理工大学机械工程学院精密与特种加工省级重点实验室,山东淄博255049;山东理工大学机械工程学院精密与特种加工省级重点实验室,山东淄博255049;山东理工大学机械工程学院精密与特种加工省级重点实验室,山东淄博255049;山东理工大学机械工程学院精密与特种加工省级重点实验室,山东淄博255049;山东理工大学机械工程学院精密与特种加工省级重点实验室,山东淄博255049【正文语种】中文【中图分类】TP23【相关文献】1.卧式加工中心交换工作台数控改造中的PLC控制设计 [J], 滕云;董为民;刘明亚2.三工位旋转工作台的PLC控制设计 [J], 江德松3.基于PLC控制的教学型工件进料分拣电气动装置的设计 [J], 李湘伟;黄伟明4.基于PLC控制的教学型旋盖气动机械手设计 [J], 刘丽华5.基于PLC的三工位钻床工作台控制系统设计 [J], 吴晓娜; 侯小兵因版权原因,仅展示原文概要,查看原文内容请购买。