电泳漆超滤设备说明书

电泳漆超滤设备说明书

电泳漆超滤设备说明书————————————————————————————————作者:————————————————————————————————日期:电泳漆超滤设备系统操作说明书第一部分系统概述本处理系统采用用户厂内电泳漆溶液为原液,采用超滤的核心工艺进行浓缩分离处理,达到回收原液中的电泳漆的目的。

超滤系统和反冲洗系统的操作设计,以手动操作的方式为主。

所有水泵和阀门通过旋扭开关或者现场打开、关闭的方式进行操作。

本操作说明书提供整个系统的运行和维护指导,包含下列附件:1.工艺流程图。

2.机架、管路图。

这些附件文件是操作说明书的必要组成部分,操作过程中请仔细阅读各单体单元的操作说明书。

第二部分超滤系统的投运本系统为手动投运。

电泳漆膜元件使用前必须注意的事项:1、使用前要把膜中的保护液冲洗干净,以免污染原液。

2、膜元件使用压力不超过0.15M pa(1.5公斤压力),最佳使用压力为0.08~0.13M pa(1.0~1.3公斤压力),膜元件反冲压力不超过0.15 M pa(1.5公斤压力),最佳反冲压力为0.12~0.14 M pa(1.2~1.4公斤压力);(注意此压力为进水压力)。

超滤液流量控制是在规定的压力和流速的前提下,调节浓缩口的阀门即可。

3、考虑电泳漆回收超滤膜的使用寿命,防止出现难恢复的堵塞,尽量降低漆液浓缩倍数,以漆液恢复到能用的程度即可。

1、工艺过程清洗系统原液精密过滤器超滤出水2、袋式过滤器过滤原液中的固体悬浮物,保证超滤系统进水条件的要求,延长设备的使用寿命。

3、超滤(UF)系统本系统使用的超滤膜是本公司生产的电泳漆专用超滤膜EUF90。

主要用于电泳漆的浓缩回收利用。

系统正常运行时,包括超滤出水和浓缩液回流两个部分。

打开阀F1、F3、F4、F5、F8,启动原水泵。

通过调节F5、F8可以控制渗透液跟浓缩液的比例。

通常情况下,系统保证F1、F3、F4、F5、F8完全开启,每支EUF-90的超滤出水量为80L-100L/小时左右,该出水量为正常情况。

超滤设备操作说明

超滤设备操作说明

简介

超滤设备是一种常用的水疗设备,通过超滤膜对水进行过滤,去除杂质和微生物,保证水的清洁和卫生。

本文将详细介绍超滤设备的操作步骤和注意事项,帮助您正确操作超滤设备,延长设备使用寿命。

准备工作

在开始操作前,需要进行以下准备工作:

1.查看设备是否正常,无损坏或漏水等情况

2.准备足够的水源,并确保水源清洁卫生

3.将设备插上电源线,并确保电源稳定

操作步骤

1.开机操作

将设备插上电源,按下开机键,设备开始运行。

2.连接水源

将准备好的水源接入设备的进水口,等待水流进入设备。

3.调节水流

通过设备的调节阀门调节水流,使水流变得平稳且不过快。

4.水流预处理

在水流进入设备前,可以进行一定的预处理,如添加药剂或进行预处理物理处理。

5.进行超滤

将水流通过超滤膜进行滤过,获得过滤后的干净水。

6.出水

将过滤后的水通过出水口输出,获得干净的水源。

7.关机

在使用完后,按下关机键,等待设备停止运行。

注意事项

1.避免设备长时间空转,以免损伤设备。

2.必须使用清洁卫生的水源,以保证过滤后的水源的清洁和安全。

3.周期性更换超滤膜是必要的,以保证设备正常运行,避免维修费用增

加。

4.定期清洁设备是必要的,以保证设备正常运行。

结论

超滤设备是一种方便快捷的水疗设备,通过正确的操作步骤和注意事项,可以保证设备的正常运行和延长设备的使用寿命,为您提供干净卫生的水源。

超滤设备操作说明

超滤设备操作说明第一部分:设备概述超滤设备是一种常见的水处理设备,可有效去除水中的悬浮颗粒、胶体、大分子有机物和细菌等杂质,适用于工业、农村和家庭等不同场合的水处理需求。

第二部分:设备组成1.超滤膜组件:超滤膜是超滤设备的核心部件,由多个微孔组成,可根据需要选择不同孔径的膜。

2.进水管道:将待处理的水引入超滤设备。

3.出水管道:将经过超滤的水排出设备。

4.泵:用于推动水流经过超滤膜进行过滤。

5.控制面板:用于设置设备运行参数和监控设备状态。

第三部分:设备操作步骤1.确保设备和管道连接正常,没有泄漏。

2.打开进水阀门,将待处理的水引入设备。

水流应该从设备的进水管道流入。

3.根据水质和需求设置超滤设备运行参数。

通常包括流量、超滤膜的清洗和更换周期等。

4.打开泵电源,启动泵,使水流经过超滤膜组件。

此时,水将被过滤,杂质将被滞留在超滤膜上,净水将从出水管道排出。

5.在设备运行过程中,定期检查设备状态,确保超滤膜和管道的畅通。

6.根据设备使用时间和运行情况,适时进行超滤膜的清洗或更换。

清洗方法包括物理清洗和化学清洗,可根据具体情况选择合适的方法。

7.当不再需要使用设备时,关闭泵电源,关闭进水阀门和出水阀门,将设备进行保养和维护。

第四部分:设备维护和保养1.定期检查设备状态,确保各部件正常运行,水流畅通,没有堵塞。

2.定期清洗超滤膜,防止污秽物堆积。

清洗方法根据具体情况选择,可参考超滤设备的使用说明书。

3.定期更换超滤膜,根据设备的使用时间和性能变化情况确定更换周期。

4.定期清洗和消毒设备的管道和容器,避免细菌和物质积聚。

5.定期保养设备的泵和阀门,确保其正常运行。

6.定期对设备进行维护和检修,清除设备内的杂质,保持设备的功能完好。

第五部分:设备故障处理1.设备不能启动时,检查电源是否正常,检查泵和电路是否损坏。

2.设备运行时水流缓慢或无法正常出水时,检查设备是否被堵塞,是否需要清洗超滤膜。

3.设备运行时出现漏水现象时,检查管道是否连接松动或破损。

中科瑞阳膜技术(北京)有限公司电泳漆超滤膜安装使用手册

1. 客户需知

确保所有相关人员已阅读和理解该操作手册, 并由本公司或有过培训经验的人员对其进 行操作培训。

记录膜元件的序列号、安装日期和位置、每日压力和通量、袋式过滤器的压力和数据变化、 清洗情况。

有任何问题或索赔要求请立即联系本公司。 运行数值应维持在规定的运行极限参数内,最好采用推荐的运行参数。 文件资料(包括油漆的安全说明书)运行记录以及包装整洁、完整, 以便于以后的保养、

中 科 瑞 阳 膜 技 术( 北 京) 有 限 公 司 RisingSun Membrane Technology ( Beijing ) Co., Ltd

通讯地址: 北京市顺义区林河工业开发区顺仁路51号 邮政编码: 101300

Tel:0086-10-89496869/89496579 * Fax: 0086-10-89496839 * E - m a i l : info@r i s i n g s u n m e m . c o m 0 / 19

图3.1

Tel:0086-10-89496869/89496579 * Fax: 0086-10-89496839 * E - m a i l : info@r i s i n g s u n m e m . c o m 5 / 19

中 科 瑞 阳 膜 技 术( 北 京) 有 限 公 司 RisingSun Membrane Technology ( Beijing ) Co., Ltd

直将膜元件浸泡在DI水或RO水中(注意:如果系统关闭时间超过两周,请参见6.1 长期储存方法)

4.4 系统启动步骤

在用DI水或RO水淋洗,且膜元件和膜壳安装完毕后,系统就可以准备启动了。进行如下操 作来启动超滤系统。

20140423电泳漆超滤膜带电性能

你所不知道的电泳漆超滤膜带电性能。

若将电泳漆超滤膜浸泡在酸性染料溶液中,可以看到,当水藉其表面张力沿着毛细孔上升时,有色离子亦沿着膜的毛细孔逐渐上升。

而对于碱性染料溶液,则观察不到这一现象。

这是因为,酸性染料在水中离解后,有色离子带负电荷,而膜界面亦带负电荷,有色离子才能沿着膜的毛细孔上升,不致于被毛纲壁所吸引。

相反,碱性染料在水中离解后,有色离子带正电荷,从而有色离子被带负电秘的毛细壁所吸引,而停留在膜的下部。

电泳漆超滤膜的带电性能可利用电渗仪定量地给以测定。

将跟固定各电渗仪中间,膜两侧注入同一浓度的溶液,在定温条件下,接通立流电源.观测毛细管中液体移动一定体积所需的时间;然后倒换开关,改变电流方向,重新观测,如使反复数次,取其平均值。

电泳漆超滤膜元件是电泳超滤系统的核心,它的主要作用是:a.通过适当排放超滤液,除去生产过程中带入电泳漆槽中的各种离子,稳定电泳漆工作液。

b.回收工件表面冲洗下来的电泳漆,回收后的电泳漆再利用,可使企业节约30%的电泳漆购置费,同时可避免由于带有漆的废水排放而造成的环境污染。

c.生产的超滤水可作为电泳槽工件的冲洗用水.杭州恒滤膜技术工程有限公司依托浙江大学的技术、人才优势,主要从事分离膜材料、膜器件、膜分离设备及工程的研究开发、生产和销售的专业性高技术公司。

公司目前生产的膜材料有聚丙烯(PP)中空纤维膜、聚砜(PS)中空纤维膜;生产的膜组件有:PP膜UF组件,PS膜UF组件,电泳漆回收专用超滤膜,除内毒素(热原)专用超滤膜, 污水处理MBR膜片,电泳漆超滤膜,家用净水器超滤芯等。

电泳漆超滤膜技术的关键是滤膜。

为了提高滤液的透过速度能穿过某种分子的“孔穴”应该多,而孔径的长度应该小。

这样就产生了流速和膜强度之间的矛盾。

滤膜的构造。

电泳漆超滤膜有各种不同的类型和规格,可根据工作的需些来选用。

早期的膜多为对称膜,即膜截而的膜厚方向上孔道结构均匀。

对称膜的传质阻力大,透过通量低,并民容易污染,消洗困难。

超滤操作说明书

安全使用注意事项出于本装置的性能及使用安全性考虑,操作人员必须遵守以下使用原则:1.操作人员必须具备机械、电气以及化学的基本知识和常识。

2.操作人员必须熟悉本装置的性能、原理及使用方法等。

未经教育的其他人员禁止操作。

3.定期进行点检。

4.点检时发现设备有破损、漏水等不良现象,必须及时进行修复。

5.在进行点检或修理时,必须注意防止误动作。

6.药品的添加及储存时应注意安全,部分药品具有腐蚀性。

第一章:概要1.1 简介本使用说明书详细阐述了为贵公司提供的超滤设备的全部操作方法及控制原理。

装置中所属的设备、仪表,如:泵类、减压阀、压力表、流量计、液位计等都附有各自设备、仪表的使用维护说明书及产品简介等资料,请参考阅读,并熟悉操作方法。

操作人员在操作本装置前务必要对本操作说明书及各设备、仪表的技术资料给予详细阅读并充分理解;要严格按照本操作说明书规范的内容执行系统的操作与维护,任何违反本操作说明书要求的操作都可能会造成系统的运行故障、设备损坏等问题,甚至会引发人身伤害事故。

1.2 处理工艺概要本处理装置包括滤芯过滤和膜分离等处理工艺。

1.2.1滤芯过滤处理工艺在原水进入超滤系统前,设置了保安过滤器,将可能造成膜损坏的、较大的机械性杂质过滤掉。

1.2.2膜分离处理工艺经保安过滤器处理后的水进入超滤膜,能有效的降低原水的浊度及细菌。

1.3 处理设备概要①预处理设备┅┅保安过滤器。

②超滤设备┅┅超滤膜单元。

③清洗系统┅┅清洗设备。

④加药系统┅┅次氯酸钠加药设备。

第二章:处理系统原理2.1预处理2.1.1 保安过滤器为防治原水中有异物进入微滤膜系统,对膜造成损坏,在原水进入膜系统之前,设置了过滤精度为10μ的保安过滤器,将可能造成膜损坏的、较大的机械性质过杂滤掉,保证了微滤的进水要求。

2.2超滤处理利用超滤膜能有效地去除水中的微粒、胶体、有机物和病菌等,能够去除少量的置换入水中的离子等,以保证出水的水质符合要求。

超滤设备使用说明书

一、工作原理超滤是一种能够将溶液进行净化、分离或浓缩的膜透过法分离技术。

其过程通常可以理解成与膜孔径大小相关的筛分过程。

以膜两侧的压力差为驱动力, 以超滤膜为过滤介质, 在一定的压力下, 当液体流过膜表面时, 只允许水、无机盐及小分子物质透过膜, 而阻止水众所周知的悬浮物、胶体、蛋白质和微生物等大分子物质通过, 以达到溶液的净化、分离与浓缩的目的。

下图简单地表示了这一过程的原理。

超滤膜元件的性能指标:型号: PW4040F用途: 酶及蛋白质浓缩、纯化膜片材质: 聚砜醚;膜片有效面积: 90ft2性能:切割分子量: 10,000MWCO PEG透水量: 8,100(30.62)GPD(M3/D)测试条件:溶液浓度: 无污水净化水操作压力: 2.1kg/cm2;操作温度: 25℃单根膜元件回收率: 10%操作条件:标准操作压力: 5.5~9.3 kg/cm2;最高操作压力: 13.8 kg/cm2最高进水温度: 50℃进水pH: 一般运行: 2~11;化学清洗: 2~11.5 单根膜元件最高回收率: 10%膜元件结构:外径×长度: 3.88″×40″型号: GK4040F用途: 酶及蛋白质浓缩、纯化膜片材质: 聚砜醚;膜片有效面积: 90ft2性能:切割分子量: 3,500MWCO PEG透水量: 1,500(5.67)GPD(M3/D)测试条件:溶液浓度: 无污水净化水操作压力: 5.17kg/cm2;操作温度: 25℃单根膜元件回收率: 10%操作条件:标准操作压力: 4.83~27.58 kg/cm2;最高进水温度: 50℃进水pH: 一般运行: 2~11;化学清洗: 2~11.5 单根膜元件最高回收率: 10%膜元件结构:外径×长度: 3.88″×40″二、工艺流程三、操作步骤A 浓缩1.接通电源, 观察电压表指示的电压是否达到380V±10%。

水处理设备的电泳漆回收超滤技术的资料下载

水处理设备的电泳漆回收超滤技术的资料下载一、基本说明电泳漆回收超滤水处理设备主要功能是对电泳涂料进行超滤,从而提高电泳槽液品质。

回收电泳工件冲洗液中的电泳涂料,降低生产成本,减少排放。

本设备还可广泛用于电泳涂料超滤净化、水的过滤净化以及各种废水处理等。

电泳漆超滤机是电泳涂装线中不可缺少的关键配套设备,它的作用有以下四个方面。

(1)可回收从电泳工件表面冲洗下来的多余电泳漆,避免由于带有漆的废水直接排放而造成的环境污染。

(2)回收后的电泳漆可直接再利用,从而节省电泳涂料的消耗量,使企业节约30%的电泳漆购置费。

(3)对槽液进行超滤,超滤出水可以对工件进行冲洗,冲洗液直接回流电泳槽,可实现闭路循环清洁生产,实现零排放。

(4)通过排放适量超滤液,可除去生产过程中带入电泳漆槽中的各种离子,降低电导率,稳定电泳漆槽液,提高涂装工艺质量。

技术资料来源于莱特莱德广州水处理设备工程公司二、电泳漆超滤机结构说明一般电泳漆超滤机包括以下几个部件,(1)驱动电泳漆料流动的泵体一个,(2)对超滤膜进行保护的保安过滤器一个,(3)对电泳漆和水进行分离的超滤膜组件一组,(4)机架、配件,如管路和阀门等等。

三、工艺说明电泳漆超滤是一种特殊形式的超滤过程,由于电泳漆中固含量较高,超滤采用大流量运行,大错流过滤。

【电泳漆超滤膜使用结构示意】四、电泳漆超滤机是电泳涂装线中不可缺少的关键配套设备,它的作用有4个:(1)回收由工件表面冲洗下来的电泳漆,避免由于带有漆的废水排放而造成的环境污染。

(2)回收后的电泳漆再利用,可使企业节约30%的电泳漆购置费。

(3)装置新生产的超滤水为出电泳槽工件提供冲洗用水,可形成闭路循环水冲洗系统。

(4)通过适当排放超滤液,除去生产过程中带入电泳漆槽中的各种离子,稳定电泳漆工作液。

小型电泳槽专用超滤机超滤是一种以筛分为分离原理,以压力为推动力的膜分离过程,过滤精度在0.02-0.2μm范围内,可有效去除水中的微粒、胶体、细菌垫层及高分子有机物质。

电泳漆回收分离超滤工艺操作说明

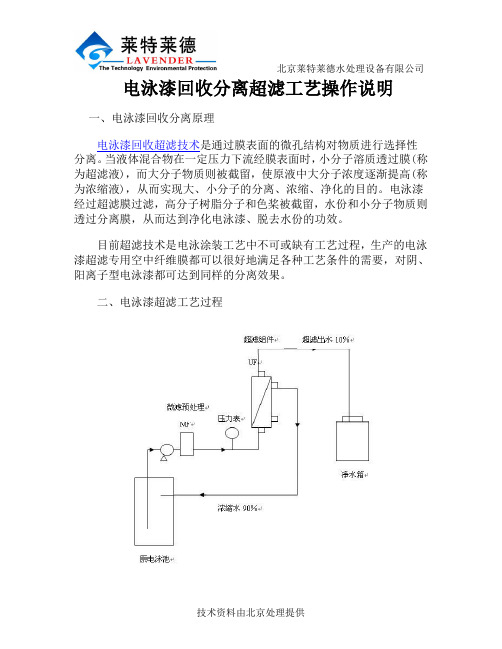

电泳漆回收分离超滤工艺操作说明一、电泳漆回收分离原理电泳漆回收超滤技术是通过膜表面的微孔结构对物质进行选择性分离。

当液体混合物在一定压力下流经膜表面时,小分子溶质透过膜(称为超滤液),而大分子物质则被截留,使原液中大分子浓度逐渐提高(称为浓缩液),从而实现大、小分子的分离、浓缩、净化的目的。

电泳漆经过超滤膜过滤,高分子树脂分子和色桨被截留,水份和小分子物质则透过分离膜,从而达到净化电泳漆、脱去水份的功效。

目前超滤技术是电泳涂装工艺中不可或缺有工艺过程,生产的电泳漆超滤专用空中纤维膜都可以很好地满足各种工艺条件的需要,对阴、阳离子型电泳漆都可达到同样的分离效果。

二、电泳漆超滤工艺过程电泳漆超滤基本配置为:增压泵、保安过滤器、超膜组件、压力表、流量仪、管阀、清洗装置等。

工艺参数选定:(1)泵的流量:根据膜组件的型号和数量来确定泵的流量,流量应大于总的进液流量要求。

(2)泵的扬程:可以选用小于20米的泵作为增压泵,当管道压力损失较大时,可以适当加大泵的扬程。

(3)微滤精度:可以选择50目的袋式过滤器,也可选择其它微滤办法。

(4)微滤流量:微滤器流量选择应该考虑到微滤压力损失和纳污能力,适当放大流量能力可以延长清洗,更换的周期;正常工作时,应保证微滤出水端,即超滤进口处的压力在<0.10Mpa为宜;(5)组膜件浓缩液和透过液比例:超滤浓缩比例为90%,超滤液比例10%左右可正常长期运行。

三、注意事项1.开机时,请保证浓缩液出口处和超滤液出口处的阀门处于完全开启状态,使整个超滤过程属于大流量错流过滤形式。

观察超滤透过液的流量情况和入口的压力情况,超滤过滤液在10%左右,入口压力在<0.10Mpa情况下为正常。

2.正常情况下,每支UF4040(PP)超滤膜组件可以保证超滤通量为>80L/小时以上。

当通量下降时,有两种情况,一是微滤的袋式过滤器堵塞,需更换或清洗,一种是超滤膜组件污染,需要对超滤膜进行清洗或者更换。

电泳超滤机的使用操作方法

电泳超滤机的使用操作方法

使用操作方法如下:

1. 将电泳超滤机放置在平稳的工作台上,并将电源插头插入电源插座。

2. 打开电泳超滤机的开关,确保电源指示灯亮起。

3. 在电泳超滤机的上部,找到进样口和出样口。

通常进样口位于靠近顶部,出样口位于靠近底部。

4. 准备待处理的样品溶液,将其放入一个容器中。

5. 将装有样品溶液的容器插入进样口,确保密封良好,防止溶液溢出。

6. 根据需要,调节电泳超滤机的操作参数,如操作压力、流速、温度等。

这些参数可以根据用户手册或实验要求进行设置。

7. 打开电泳超滤机的电泳开关,启动电泳过程。

8. 根据实验要求和样品性质,设置运行时间。

在超滤过程中,溶液中的大分子将被滤除,而小分子则通过滤膜被收集。

9. 完成电泳过程后,关闭电泳超滤机的电泳开关。

10. 从出样口取出收集的小分子溶液。

11. 关闭电泳超滤机的电源开关,将电源插头拔出电源插座。

12. 清理电泳超滤机,将滤膜和其他部件进行清洗,并进行必要的维护保养。

注意事项:

- 在操作过程中,需遵循电泳超滤机的使用说明和安全操作规范。

- 根据实验要求,选择合适的滤膜材料和孔径大小。

- 在操作过程中,注意保持实验环境的清洁和卫生。

- 注意电泳超滤机的维护保养,及时清洗和更换滤膜等部件,以保证其正常运行。

超滤装置设备使用说明书

目录1设备使用说明书 (1)1.1设备使用说明书的内容和目的 (1)1.2适用范围 (1)1.3维修工作 (1)1.4事故的预防工作 (1)1.5保修 (2)2超滤作用的概述 (3)3设备说明 (5)4超滤设备基本操作要求 (6)5一般说明 (7)5.1带入前处理化学成分 (7)5.2温度 (7)5.3低流量 (7)5.4停止运转 (7)5.5PH值 (7)5.6添加剂配料 (7)6超滤设备的启动与关闭 (9)7超滤设备技术参数 (9)1设备使用说明书1.1 设备使用说明书的内容和目的此设备说明书总结了使用和维修设备所需的大部分技术数据,附有备件单,以及经常所需要的对个别仪器的特殊使用说明和图纸。

通过对在使用说明书中所列的各点的有效的应用,应达到以下的目的:a)设备经常处于工作状态。

b)最佳的功能以及在设备申的工件加工达到最佳质量。

c)及时发现、排除故障以减少维修费用。

d)廷长设备的使用寿命。

e)保证安全,不出事故。

对设备有责任的人员必须随时备有使用说明并熟悉它。

对使用和维修负责专业人员应全面,广泛地掌握其内容。

使甩说明书样本应直接跟随设备或放在工长办公室中。

1.2 适用范围本使用说明作为使用和维修的标推及要点。

需要注意的是,在设备运行中还会出现说明中没有提到及补充的点。

随附的个别仪器的特殊使用说明要很好的保存。

在特殊情况下,操作、维修人员该怎么做,以及特殊的安全规则必须由设备操作员制定出,同样放置在工长办公室中或随附于设备。

1.3 维修工作要有规津的,细心的进行全面的维修工作。

发现故障后马上由专业人员进行维修。

委托DURR 公司的安装人员也是可行的。

此外,我们建议您,整套设备定期地让我方的售后服务部门检查一下。

1.4 事故的预防工作完整的维修工作还要注意预防事故规则,在德国的VBG规则,通向紧急开关的通道以及撤退通道要保持畅通。

特殊的危险占要用标牌醒目地标出来。

电器工作以及焊接工作只能由经过培训的专业人员来进行。

超滤设备操作说明

超滤设备操作说明一、概述超滤设备是一种常用的水处理设备,通过超滤膜的过滤作用,去除水中的悬浮颗粒、微生物和有机物质,从而提高水的纯净度和透明度。

本操作说明旨在帮助用户了解超滤设备的正确使用方法,确保其正常运行和使用效果。

二、设备组成1. 超滤设备主体:包括超滤膜组件、流体处理单元等部件。

2. 进水管道:将原水引入超滤设备。

3. 出水管道:将处理后的水排出设备。

三、操作步骤1. 设备准备a. 检查超滤设备是否安装在平稳的地面上,确保设备稳定。

b. 检查进水和出水管道的连接是否牢固,防止漏水。

c. 检查电源线是否牢固插入插座。

2. 设备开机a. 打开进水阀门,水会流入超滤设备。

b. 打开电源,超滤设备开始运行。

3. 设备运行a. 根据实际需求,可调节超滤设备的运行时间和流量。

b. 监测设备的运行状态,确保设备正常工作。

c. 定期清洗超滤膜组件,以防堵塞影响产水效果。

d. 如需停止设备运行,先关闭进水阀门,待设备排水完毕后再关闭电源。

4. 设备维护a. 定期检查超滤膜组件,如果发现有损坏或老化,及时更换。

b. 定期清洗设备的进水管道和出水管道,保持畅通。

5. 注意事项a. 避免将过高浊度的水直接进入超滤设备,可以预处理或过滤浊度较高的水源。

b. 避免使用高浓度的化学物质和酸碱溶液对超滤设备进行清洗,以免损坏设备。

c. 请勿随意拆卸设备,如需维修,请联系专业技术人员。

d. 使用过程中,如发现漏水、电器故障或其他异常情况,请立即停用设备并寻求专业维修。

四、常见问题解决方案1. 设备无法启动:检查电源是否正常接通,进水阀门是否打开,水源是否正常。

2. 产水流量过小:检查超滤膜组件是否有堵塞,如有堵塞请进行清洗。

3. 产水质量下降:检查超滤膜组件是否老化或损坏,如有需要请进行更换。

4. 设备噪音过大:检查设备是否摆放平稳,如果仍有噪音请联系专业技术人员进行检修。

五、结语本操作说明为超滤设备的基本操作方法,用户在使用超滤设备时请按照说明进行操作,确保设备的正常运行和使用效果。

超滤说明书

简介本说明书是意于帮助用户能正确安装利用本设备,以使设备达到最佳运行效果和最长的使用寿命,所以,请用户在安装和使用本设备前务必花一定时间认真阅读本说明书。

3T/H吨/时超滤(UF)的设计能力为:每小时可产水3吨,每一台设备的生产能力都是在原水温度为25℃的情况下设定的。

若实际运行中原水温度高于或低于这个温度,其生产能力会有一定程度的变化。

当然,原水的其他条件会对产品水水量和质量都会带来影响,这在后面有关章节中及有关功能价绍中分别阐述。

超滤(UF)机运行时原水先经原水泵将原水打进沙碳混合过滤器,以截留原水内的大颗粒物,再经精密过滤器,以截留原水内细颗粒物,原水经系统前处理可得到较好的水质后,再进入超滤膜进行过滤。

膜分离技术是利用膜对混合物中各组份的选择透过性能来分离、提纯和浓缩目的产物的新型分离技术,膜分离过程是一种无相变、低能耗物理分离过程,具有高效、节能、无污染、操作方便和用途广等特点,是当代公认的最先进的化工分离技术之一。

膜分离技术可作为一种清洁生产工艺,代替传统的蒸馏浓缩、高速离心分离、萃取、离子交换树脂吸附、生化处理中沉降等工艺,膜分离技术应用的领域涉及电力、电子、化工、轻工、医药、生物、食品饮料、市政、环保等行业,应用范围广、产业关联度大,是其它任何一种化工分离技术无法替代的,被国外称为二十一世纪最有发展前途的十大高新技术之一。

各部件名称、作用及使用维护保养一、原水泵采用GD离心式管道泵,本设备设置高过热保护器、压力控制,缺水保护以提高泵的寿命。

二、手动沙碳滤罐原水经过原水泵加压后进入砂碳滤罐,主要去除水中的泥砂、铁锈、红虫及藻类等固体物质,进入碳滤机吸附,由于活性碳的表面积很大,其表面以布满了平均直径为20-30埃的微孔,因此活性碳具有很高的吸附能力。

此外,活性碳有大量的羟基和羧基等官能团,可以对各种性质的有机物进行化学吸附,以及静电引力作用,还可以去除象氯一类对阳树脂交换剂有害的物质,从而提高除盐能力。

超滤设备使用说明书

超滤(ULTRAFILTRATION,简称UF)是一种固液分离制程中,以中空纤维过滤膜滤除非溶解性固体的装置。

本超滤系统,其分子量滤除点(Molecular Weight Cut-off)在100,000左右,专设计用于去除原水中的微粒、细菌或悬浮物等,降低原水的浊度值。

由于超滤膜具有低压下的较大产水量的特征,在低压条件下,膜表面的浓水压差极化现象得到了缓解,被截留物不会被压实,所以膜组件会更容易清洗,可以用相对较小的流量和较少的水量将膜冲洗干净,可以大大延长膜化学清洗的周期。

1、设计规范(1)、控制方式:全自动PLC或手动(2)、pH值范围:3~9(3)、工作温度:5~35°C(4)、工作压力:〈0.3 MPa(5)、最大压差:〈0.18 MPa2、设计规格3.使用前注意事项(1)、选择装设地点应可防止日晒、雨淋及通风的地方;(2)、连接管材必须是PVC或SUS#316以防止铁锈污染;(3)、检查各固定锁夹及螺丝是否松脱;(4)、送电前应将电器箱上所有开关置于关闭位置;(5)、电机运转方向测试,确认电机运转方向正确。

4. 控制原理UF系统有两种操作模式:(1)自动(2)手动(1)、自动:在自动操作模式下,系统运行受PLC程式控制,当系统发生超出预定值时,系统提供关闭功能,让操作人员及时采取措施,以免造成系统损坏。

(2)、手动:在手动操作模式下,系统依操作者设定执行运转,当系统发生超出预定值时,系统无法提供自动停机保护功能,因此正常运转时不建议使用此模式。

UF装置运行步骤为了使UF装置持续产出满足需要的过滤水,必须满足三个条件。

它们包括:合格的进水水质,合适的反洗时间间隔,及时的化学清洗。

上面的任一条件不满足,装置将难以稳定产出满足需要的过滤水。

在膜过滤过程中,膜污染是一个经常遇到的问题。

所谓污染是指被处理液体中的微粒、胶体粒子、有机物和微生物等大分子溶质与膜产生物理化学作用或机械作用而引起在膜表面或膜孔内吸附、沉淀使膜孔变小或堵塞,导致膜的透水量或分离能力下降的现象。

电子油漆机说明书

ELECTRO-LUBER MD™2000 TITAN OILER™INSTALLATION INSTRUCTIONSWorking PrincipleThe Electro-Luber MD TM2000TITAN OILER is a self-contained, microprocessorcontrolled, motor driven automatic lubricator. The TITAN OILER uses gravityto feed oil into a temperature compensating,fixed displacement pump.This dispenses the oil at pressures over 1000 psi.This pressure allowsthe TITAN OILER to be used with long feed line pipework, and it can evencycle progressive distributors, allowing one TITAN OILER to feedseveral bearings.When one or a combination of selector switches areturned on, the unit will activate at selected intervals.(see chart on page2).At each interval,the TITAN Oiler will delivery approximately2cc.of oil.This output is not affected by temperature or altitude.When the unit is emptyIt can be refilled by simply pouring oil into the reservoir.1 year replacement warranty–MUST USE ATS BATTERY PACKS TO MAINTAINWARRANTY AND UL LISTED STATUSGeneral InformationOn installation,it is important to ensure that the bearing or chain, etc. is pre-lubricated with the required oil.If fittings or feed lines are used, these also should be filled with the same oil.The TITAN Oiler has a priming nipple for this purpose.All TITAN OILER units have1/8” NPT female threads.If the ELECTRO-LUBER MD TM TITAN OILER is remotely mounted,use minimum3/8” O.D.by minimum1/4” I.D. tubing for up to200 feet.It is important to make sure you prime all piping and lube points prior to installing the ELECTRO-LUBER MD TM TITAN OILER.In low temperature applications use Lowtemp lubricants.To ensure the success and reliability of your ELECTRO-LUBER MD TM TITAN OILER, do not use in temperatures below-4ºF or above131ºF (-20ºC to55ºC), or in an application requiring over2000psi. The TITAN OILER unit is designed for single-point applications up to 200 feet or multiple-point using a progressive distribution block up to 60 feet.This equipment is suitable for use in:Class 1, Division 2, Groups A,B,C,D; Class II, Division 2,Groups F & G; Class III or non-hazardous locations only.Maximum T-Code T6 55ºCWARNING: Explosion Hazard–substitution of any components may impair suitability for Class I, II & III, Division 2 locations.WARNING: Explosion Hazard–batteries must only be changed in an area known to be non-hazardous.CAUTION: The battery used in this device may present a fire or chemical burn hazard if mistreated. Do not recharge, disassemble, heat above 100º C (212º F) or dispose of in fire. Dispose of used battery promptly.Starting ProcedureFill the reservoir of the TITAN OILER with your desired oil. Referring to the dispensing rate chart on page2, select the dispensing time and amount of lubricant required. Then set the appropriate switch or switches to the setting which corresponds to the period of time it takes to empty the unit. This action activates the unit, and within 1 minute the first cycle will commence dispensing.If the unit is used with a progressive distribution block to feed multiple bearings, the cycle time must be adjusted accordingly.(example: if the unit is feeding a 4 port block, set your TITAN OILER to empty 4 times faster than if it was feeding a single bearing). Operating ProcedureIf it is desired to increase or decrease the lubricant dispensing rate during operations, simply click the switch or switches in use to OFF,Then click on the new switch setting for the revised rate.To turn OFF the ELECTRO-LUBER MD TM TITAN OILER set all switches to OFF.The ELECTRO-LUBER MD TM TITAN OILER can be disconnected at any time without lubricant discharge, but feed lines may empty.Switch 7 is the purge switch. If your bearing requires an immediate shot of oil, turn ON switch 7. When the TITAN OILER unit starts operating, turn switch 7OFF. The TITAN OILER unit will run for approximately2 minutes. If you require more purging, repeat the procedure.LED LIGHT FUNCTIONS:LED SIGNAL SIGNAL TIME MEANINGGreen 1 Flash Every 20 Seconds Operation OKGreen 1 Flash Every 1 Second Currently pumping oilRed 1 Flash Every 20 Seconds If Internal limit switch counter is faulty, the unit will go into an operational timedfailsafe mode.Red 2 Flashes Every 20 Seconds Low battery. Must be replaced shortly.Red & Blue 1 Flash each Every 20 Seconds Oil in reservoir is low and should be refilled shortly.Blue 2 Flashes Every 20 Seconds Unit paused via remote control option (if used here)Blue 4 Flashes Every 20 Seconds Unit paused due to low ambient temperature. Unit will resume operation whentemperature goes above 5 degrees F (-15 degrees C).NOTE–The lubricants dispensed by this equipment are to have flash points greater than 200°F.PowerThe battery packs for the TITAN OILER must be changed when the red light flashes, as described above. The batteries should last at least one complete fill cycle, but please note that battery life is affected by temperature, bearing backpressure and unit setting;actual life varies.To change the battery pack, remove the top cover, unplug and remove the old battery, and then install and plug in the new battery pack. The battery packs, complete with connectors, may be purchased directly from the factory.It is recommended that you have a spare battery pack to avoid a prolonged outage.Optional alternate power sources are available, please consult the factory or your salesperson.ALWAYS AVOID OVER-LUBRICATING.Selection of Switch SettingsFor reference, a typical medicine dropper is about 2.5cc.To select the switch setting for your application,look down the Daily Output column for the desired output of lubricant. The switches of the TITAN OILER are numbered 1 through 7, and correspond to the setting for your selection as shown in the chart below.Electro-Luber MD™2000TITAN OILER Dispensing Rate ChartDays to Empty CycleTime(hrs)Approx. DailyOutput Switch 1(15 day)Switch 2(30 day)Switch 3(60 day)Switch 4(120 day)Switch 5(240 day)Switch 6(480 day)Switch 7(purge) ml.CI.150.596.0 5.86ON OFF OFF OFF OFF OFF OFF30 1.048.0 2.93OFF ON OFF OFF OFF OFF OFF45 1.532.0 1.95ON ON OFF OFF OFF OFF OFF60 2.024.0 1.46OFF OFF ON OFF OFF OFF OFF90 3.016.00.98OFF ON ON OFF OFF OFF OFF120 4.012.00.73OFF OFF OFF ON OFF OFF OFF 150 5.09.60.59OFF ON OFF ON OFF OFF OFF 180 6.08.00.49OFF OFF ON ON OFF OFF OFF 2408.0 6.00.37OFF OFF OFF OFF ON OFF OFF 30010.0 4.80.29OFF OFF ON OFF ON OFF OFF 36012.0 4.00.24OFF OFF OFF ON ON OFF OFF 48016.0 3.00.18OFF OFF OFF OFF OFF ON OFF 60020.0 2.40.15OFF OFF OFF ON OFF ON OFF 72024.0 2.00.12OFF OFF OFF OFF ON ON OFF For more information, please visit our website at DIGILUBE SYSTEMS216 East Mill StreetSpringboro, OH 45066937-748-2209E.&O.E. Rev.05/18Not responsible for damage or consequential damage beyond replacement or refund of amount paid.。

电泳漆超滤机使用说明(一支管)

电泳漆超滤机使用说明(一支管)电泳漆超滤机使用说明(一支管)本超滤机广泛用于化工、涂装表面处理、电泳、电镀水处理及废水处理等行业。

电泳漆超滤机是电泳涂装线中不可缺少的关键配套设备,它的作用有4个:1、回收由工件表面冲洗下来的电泳漆,避免由于带有漆的废水排放而造成的环境污染。

2、回收后的电泳漆再利用,可使企业节约的电泳漆购置费。

3、装置新生产的超滤机为电泳槽工件提供冲洗用水,可形成闭路循环水冲洗系统。

4通过适当排放超滤液,除去生产过程中带入电泳漆槽中的各种离子,稳定电泳漆工作液具体方法如下第一步:本超滤机使用380V交流电,接通电源后必须看电机是否为箭头所指方向转动,电机空转时间不易过长(最好带水试机,否则会影响电机的使用寿命。

第二步:将超滤管两头共三个密封圈取开,以保持管道和超滤管接口处畅通(本机已取开密封圈试过机)。

如超滤环氧型电泳漆,因粘度大常常会堵塞过滤芯,建议使用200目以上300目以下的过滤布缠绕滤柱替代过滤芯,以防堵塞。

如超滤透明电泳漆可使用本机配置的50um滤芯每三步:超滤时请先关闭底部的排污阀F和反冲洗阀D,向进液口软管内灌纯净水,边灌边开泵,使过滤器和泵内都进水将空气挤出,灌满水后打开阀门,半开浓缩液阀门C,观察真空表的指针是否上升,如上升到0.1至0.15之间,电机运转声音正常,超滤液就会不断渗出,如真空表指数在0.1以下,超滤液不出或流出很少,请检查阀门是否在正常开关状态或按一下过滤器出气阀,并再将浓缩液阀门调整一下,使浓缩液出口流量变小,超滤液流量则会变大。

第四步:当超滤液出口无超滤液或超滤液很小时,如无堵塞现象便无需继续超滤。

停止超滤后必须立即进行反冲洗,此时先打开底部排污阀门F和反冲冼阀门D,关闭其他所有阀门A、B、C、E。

将进口管插入自来水容器中进水,启动本机开关进行冲洗,然后再打开底部排污阀门F和反冲冼阀门B进行第二次反冲,直至出水管流出全部是清水即可停止反冲洗。

超滤设备使用说明书

超滤(ULTRAFILTRATION,简称UF)是一种固液分离制程中,以中空纤维过滤膜滤除非溶解性固体的装置。

本超滤系统,其分子量滤除点(Molecular Weight Cut-off)在100,000左右,专设计用于去除原水中的微粒、细菌或悬浮物等,降低原水的浊度值。

由于超滤膜具有低压下的较大产水量的特征,在低压条件下,膜表面的浓水压差极化现象得到了缓解,被截留物不会被压实,所以膜组件会更容易清洗,可以用相对较小的流量和较少的水量将膜冲洗干净,可以大大延长膜化学清洗的周期。

1、设计规范(1)、控制方式:全自动PLC或手动(2)、pH值范围:3~9(3)、工作温度:5~35°C(4)、工作压力:〈 0.3 MPa(5)、最大压差:〈 0.18 MPa2、设计规格3.使用前注意事项(1)、选择装设地点应可防止日晒、雨淋及通风的地方;(2)、连接管材必须是PVC或SUS#316以防止铁锈污染;(3)、检查各固定锁夹及螺丝是否松脱;(4)、送电前应将电器箱上所有开关置于关闭位置;(5)、电机运转方向测试,确认电机运转方向正确。

4. 控制原理UF系统有两种操作模式:(1)自动(2)手动(1)、自动:在自动操作模式下,系统运行受PLC程式控制,当系统发生超出预定值时,系统提供关闭功能,让操作人员及时采取措施,以免造成系统损坏。

(2)、手动:在手动操作模式下,系统依操作者设定执行运转,当系统发生超出预定值时,系统无法提供自动停机保护功能,因此正常运转时不建议使用此模式。

UF装置运行步骤为了使UF装置持续产出满足需要的过滤水,必须满足三个条件。

它们包括:合格的进水水质,合适的反洗时间间隔,及时的化学清洗。

上面的任一条件不满足,装置将难以稳定产出满足需要的过滤水。

在膜过滤过程中,膜污染是一个经常遇到的问题。

所谓污染是指被处理液体中的微粒、胶体粒子、有机物和微生物等大分子溶质与膜产生物理化学作用或机械作用而引起在膜表面或膜孔内吸附、沉淀使膜孔变小或堵塞,导致膜的透水量或分离能力下降的现象。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

电泳漆超滤设备系统

操作说明书

第一部分系统概述

本处理系统采用用户厂内电泳漆溶液为原液,采用超滤的核心工艺进行浓缩分离处理,达到回收原液中的电泳漆的目的。

超滤系统和反冲洗系统的操作设计,以手动操作的方式为主。

所有水泵和阀门通过旋扭开关或者现场打开、关闭的方式进行操作。

本操作说明书提供整个系统的运行和维护指导,包含下列附件:

1.工艺流程图.

2.机架、管路图。

这些附件文件是操作说明书的必要组成部分,操作过程中请仔细阅读各单体单元的操作说明书。

第二部分超滤系统的投运

本系统为手动投运。

电泳漆膜元件使用前必须注意的事项:

1、使用前要把膜中的保护液冲洗干净,以免污染原液.

2、膜元件使用压力不超过0。

15M pa(1.5公斤压力),最佳使用压力为0.08~0。

13 M pa(1。

0~1.3公斤压力),膜元件反冲压力不超过0.15 M pa(1。

5公斤压力),

最佳反冲压力为0.12~0.14 M pa(1.2~1.4公斤压力);(注意此压力为进水压力)。

超滤液流量控制是在规定的压力和流速的前提下,调节浓缩口的阀门即可。

3、考虑电泳漆回收超滤膜的使用寿命,防止出现难恢复的堵塞,尽量降低漆液浓缩倍数,以漆液恢复到能用的程度即可.

1、工艺过程

清洗系统

原液精密过滤器超滤出水

2、袋式过滤器

过滤原液中的固体悬浮物,保证超滤系统进水条件的要求,延长设备的使用寿命。

3、超滤(UF)系统

本系统使用的超滤膜是本公司生产的电泳漆专用超滤膜EUF90。

主要用于电泳漆的浓缩回收利用。

系统正常运行时,包括超滤出水和浓缩液回流两个部分.打开阀F1、F3、F4、F5、F8,启动原水泵。

通过调节F5、F8可以控制渗透液跟浓缩液的比例。

通常情况下,系统保证F1、F3、F4、F5、F8完全开启,每支EUF-90的超滤出水量为80L—100L/小时左右,该出水量为正常情况。

系统运行时,应保证精密过滤器的压力在0.15Mpa以下,超滤膜进口端压力在0.13Mpa以下,超滤膜进口端压力越低,对膜的坑污染能力越强,使用寿命会增长.

第三部分超滤设备的清洗和保养

系统需要定期进行清洗和化学清洗

1。

水反冲洗:超滤工作12小时后应进行一次水冲洗,将超滤水从膜元件超滤浓缩出水端进入膜元件,从进水口排出。

如果反冲洗泵共用原液泵,反冲洗时关闭F1、F3、F5、F8;打开阀F12、F9、F10,启动清洗泵,可以先冲洗5分钟,冲洗液排入电泳槽,待精密过滤器和超滤器中的电泳漆冲洗较为干净后,可以开启F11,关闭F10,循环清水箱中的清水,必要时水中可以加电泳漆专用溶剂7—8%左右,清洗的效果会更好,循环冲洗时间为5—10分钟。

2。

如果条件允许,可以从超滤膜透过液端反冲超滤膜,但此操作必须保证清水为纯水,如果没有好的水源,不推荐此类反冲洗操作。

3. 在线化学清洗:用化学剂可以更好地将污物从膜上洗脱,也可对膜组件进行消毒处理,化学清洗周期根据膜通量的衰减情况来定,一般一、两个月进行一次。

(操作办法同水反冲洗中的循环冲洗操作)

常见清洗方法为配置适当浓度的溶剂进行化学清洗。

(1)酸洗:采用3-5%的HC1进行化学清洗;

(2)碱洗:采用3-5%的NaOH进行清洗;

(3)消毒:可采用1% H2O2或20PPm NaC1O2循环10~30分钟后浸泡

4.浸泡化学清洗

(1)将用水冲洗好的超滤膜组件从机架上取下来,倒掉膜组件的多余水份;

(2)将配制好的化学清洗液注入膜组件,浸泡几个小时,可以很好地恢复膜的通量。

(3)经化学浸泡的超滤膜组件用清水漂洗至排出液达到中性为止;清洗是否完全可拧开不用的活接,查看膜表面是否有电泳漆的颜色或浑浊存在。

如存在继续清洗,直到膜表面与处次使用差不多。

第四部分注意事项

1、元件的保养

1)湿膜元件必须湿态保存,防止失水;

2)膜元件运输及保存过程中要严防碰撞、挤压;

3)严格按膜元件使用说明进行系统设计。

确保膜的运行环境;

4)严格按膜元件使用说明进行日常清洗;

5)长期停用前应进行化学清洗,压力上升或流量小到规定值,必须及时化学清洗;

6)停机时间少于5天则应每天对设备进行等压冲洗30~60分钟;

7)停机10天以内,应在系统内充入2~3%的NaHSO3溶液作为保护液;

8)停机时间超过10天,则应在系统内充入2~3%的甲醛水溶液作为保护液,如系统温度低于27℃时,每隔30天用新杀菌液更换,如系统温度高于27℃时

则应每隔15天更换一次保护液(杀菌液);冬季如膜元件所处环境有结冰可能则应在保存或停机时加入20%的甘油或5%的NaCl溶液防冻。

2、在使用本公司设备前应详细阅读使用说明书;

3、选用的清洗剂不能对膜元件及管阀件有强腐蚀;

4、严禁将设备放置在有强氧化,阳光直接曝晒或紫外线照射的环境中;

5、若工艺前,后有氧化工艺,应充分考虑防止氧化剂进入膜元件;

6、用户应保留系统操作记录,保证数据真实、完整而且连续,便于分析查找故障原因;

7、在使用过程中出现异常状况,请及时与我公司技术服务部分联系;

声明:此文由东莞市全利环保科技有限公司技术友情提供。

具体工艺具体操作,可资询我司专业工程人员。

由此引发的操作失误全利环保不承担任何责任。