核桃油胶囊加工工艺及设备清单

核桃油精炼工艺流程

核桃油精炼工艺流程

1. 脱胶。

- 将毛核桃油加热到一定温度(通常40 - 60℃)。

- 加入适量的磷酸(0.1 - 0.3%),搅拌均匀,使磷脂等胶溶性杂质凝聚。

- 然后通过离心分离或过滤除去凝聚的胶杂。

2. 脱酸。

- 采用碱炼法,将脱胶后的核桃油升温到一定温度(如60 - 80℃)。

- 加入适量的碱液(氢氧化钠溶液,碱的用量根据油的酸价确定),搅拌反应。

- 反应完成后进行离心分离,除去皂脚(包含游离脂肪酸与碱反应生成的肥皂等杂质)。

3. 水洗。

- 向脱酸后的油中加入热水(80 - 90℃),热水量为油体积的10 - 15%。

- 搅拌后静置分层,放出下层的废水,重复水洗2 - 3次,直到洗出的水呈中性。

4. 脱色。

- 水洗后的核桃油加热到80 - 100℃。

- 加入活性白土(用量为油重的2 - 5%)和活性炭(用量为油重的0.5 - 1%)。

- 搅拌吸附一定时间(30 - 60分钟)后,通过过滤除去吸附剂。

5. 脱臭。

- 将脱色后的核桃油加热到较高温度(180 - 240℃)。

- 在真空条件下(真空度一般为2 - 10mmHg),通入直接蒸汽,汽提脱臭3 - 6小时。

- 脱臭完成后冷却得到精炼核桃油。

核桃油的生产工艺

核桃油的生产工艺核桃油是一种植物油,由核桃榨取而成,富含多种对人体有益的营养成分。

核桃油的生产工艺一般包括原料清洗、破碎、蒸煮、压榨、沉淀、澄清、脱臭、过滤、包装等主要过程。

首先,核桃油的生产需要优质的核桃作为原料。

在生产开始之前,需要对核桃进行清洗和筛选,清除杂质和不良果实。

一般选择成熟度适中的核桃进行生产,因为未成熟或者过熟的核桃会影响油质的口感和营养价值。

接下来,原料的清洁核桃进行破碎,破碎后的核桃酱经过蒸煮,这一步是为了提高压榨的效果,同时也能够杀灭一些微生物,提高油的质量和稳定性。

然后是压榨过程。

将经过蒸煮的核桃酱放入油压机中,进行压榨。

在这一过程中,通过物理力将核桃酱中的油分离出来,形成初步的核桃油。

这个过程是整个生产工艺中最主要、最关键的一环,压榨的技术和工艺会直接影响到最终核桃油的品质。

接着是沉淀和澄清。

初步获得的核桃油中会含有一些杂质和残留物,需要进行沉淀和澄清处理。

首先是沉淀,将核桃油放置一段时间,让杂质自然沉淀到底部,然后将清澈的上层油分离出来。

接着是澄清,通过过滤或离心等工艺,将残留的微小杂质和浑浊物进一步去除,使得核桃油变得清澈透明。

脱臭是为了去除核桃油中的异味。

核桃油在生产过程中会产生一些特殊的味道,需要经过脱臭处理,使得核桃油的气味更加清香纯净。

脱臭一般采用蒸馏或者吹风等方法,将不利于口感的物质去除,提高油的品质。

最后是包装。

经过以上一系列的工艺处理后,获得的核桃油便需要进行包装。

一般采用玻璃瓶、塑料瓶或者铁桶等容器进行包装,保证核桃油的保存和食用安全。

包装时需要注意避光、密封和防潮,以保持核桃油的新鲜度和营养价值。

总的来说,核桃油的生产工艺主要包括原料清洗、破碎、蒸煮、压榨、沉淀、澄清、脱臭、过滤、包装等过程。

这些工艺都需要严格控制,任何一环节都会影响到最终核桃油的品质。

在生产核桃油的过程中,持续不断地追求技术创新,提高生产工艺的技术含量,为消费者带来更加优质、纯正的核桃油产品。

核桃油的生产工艺流程 -回复

核桃油的生产工艺流程-回复核桃油是一种常见的食用油,具有浓郁的香味和独特的风味。

它含有丰富的不饱和脂肪酸和多种营养物质,对人体健康有益。

在此文章中,我们将详细介绍核桃油的生产工艺流程,以及每一步所涉及的过程和技术。

1. 原料准备:核桃油的生产首先需要准备核桃作为原料。

选择新鲜,成熟的核桃,经过清洗和处理,去除外壳和果肉。

2. 破碎与蒸煮:将处理后的核桃放入破碎机中进行破碎。

破碎后的核桃碎片被送入蒸煮锅,在一定的温度下进行蒸煮。

蒸煮的目的是破坏核桃细胞内的蛋白质酶,从而防止腐败和氧化。

3. 烘干与烘炒:蒸煮后的核桃碎片被送入烘干器中,以去除多余的水分。

干燥后的核桃碎片被送入烘炒锅中进行烘炒。

烘炒的目的是激发核桃中的香气,并提高核桃油的品质。

4. 搅拌与压榨:烘炒后的核桃碎片被送入搅拌机中进行搅拌。

搅拌的目的是使核桃碎片中的油脂更容易释放出来。

搅拌后的核桃碎片被送入压榨机中进行压榨。

压榨的过程中,核桃碎片被压榨出珍贵的核桃油。

5. 澄清与过滤:压榨出的液体被送入沉淀槽中进行澄清。

在沉淀槽中,核桃油与水分、杂质分离。

分离后的核桃油被送入过滤器中进行过滤,以去除残留的固体颗粒和杂质。

6. 精致与储存:过滤后的核桃油被送入精致罐中进行精致。

精致的过程中,核桃油中的不纯物质被去除,使核桃油更加纯净。

精致后的核桃油被送入储存罐中进行储存。

以上便是核桃油的生产工艺流程。

通过以上的每个步骤,我们可以获得高质量的核桃油。

当然,不同的生产厂商可能会有一些细微的差异和改进措施,以提高核桃油的品质和产量。

除了食用油外,核桃油还被广泛应用于其他领域,如化妆品、药品和工艺品等。

在这些应用领域中,核桃油的制备工艺可能会有所不同,以满足不同的需求和产品要求。

所以,无论是食用核桃油还是其他应用领域的核桃油,其生产工艺流程都是基于上述基本步骤的基础上进行的,通过合理的操作和控制,可以得到质量稳定的核桃油产品。

核桃油的生产工艺

核桃油的生产工艺核桃油是通过压榨核桃仁制得的一种植物油,具有浓郁的核桃香味和独特的口感,被广泛应用于美食烹饪、保健养生及化妆品行业。

核桃油的生产工艺主要包括以下几个步骤:1. 原料处理:选择新鲜成熟的核桃果实作为原料。

首先要将核桃果壳和杂质清除干净,然后将核桃仁取出备用。

2. 清洗和烘干:将取出的核桃仁浸泡在清水中,用手轻轻搓洗,去除表面的污垢和杂质。

然后将洗净的核桃仁放入烘干机中进行烘干,去除表面的水分。

3. 破壳和去皮:使用特制的核桃破壳机将烘干后的核桃果壳破裂,然后将核桃仁从果壳中取出。

此时核桃仁上可能还有一层薄薄的果皮,需要通过除皮机将果皮去除。

4. 烘培和蒸煮:将去皮后的核桃仁放入烤箱中进行烘培。

烘培的目的是让核桃仁的香味更加浓郁,并提高油的产量。

烘培的温度一般控制在100摄氏度左右,时间约为20分钟。

之后将烘烤后的核桃仁放入蒸锅中进行蒸煮,使其达到一定的温度和湿度,方便榨油。

5. 榨油和沉淀:将蒸煮后的核桃仁放入压榨机中进行榨油。

榨油机通过机械压力将核桃仁中的油脂榨取出来,同时将固体残渣(即麸皮)与油分离。

榨油过程中需要注意控制适当的温度和压力,以免过度加热破坏油中的营养成分。

榨油后,将榨出的油和麸皮分开,一般通过离心沉淀将两者分离。

6. 过滤和贮存:将分离的油进行过滤,去除其中的杂质和悬浮物。

一般采用纱布或过滤纸作为过滤介质。

过滤后的核桃油清澈透明。

最后,将过滤后的核桃油倒入干净的容器中,并密封保存,避免暴露于阳光直射。

以上就是核桃油的生产工艺的主要步骤。

通过这些步骤,可以保证生产出质量优良的核桃油,并保留核桃中的营养成分和独特香味。

核桃油生产工艺流程

核桃油生产工艺流程

核桃油是利用核桃仁榨取的一种食用油,具有丰富的营养成分和独特的风味。

下面是核桃油的生产工艺流程:

首先,选择优质的核桃仁。

优质的核桃仁应该完整、无损,并且已经去除了果壳和薄皮。

然后,将核桃仁进行破碎和蒸煮。

破碎可以采用碾轧机进行,将核桃仁破碎成小块;蒸煮的目的是提高榨油率,同时也可以去除一些异味。

接下来,将破碎后的核桃仁进行压榨。

核桃仁可以使用传统的物理压榨方法,也可以采用新型的榨油设备。

物理压榨方法一般采用榨油机,将核桃仁放入榨油机内,通过机械压榨来获得核桃油。

新型榨油设备可以通过溶剂抽提和蒸汽热压法等来获得核桃油。

这些方法都能够保留核桃油的天然营养成分和风味。

然后,对榨取的核桃油进行过滤。

过滤的目的是去除沉渣和杂质,提高油的纯净度和质量。

常见的过滤方法有物理过滤和化学过滤等。

最后,将过滤后的核桃油进行杀菌和灌装。

杀菌处理可以延长核桃油的保质期,确保油的卫生安全;灌装可以将核桃油分装到适当的容器中,方便储存和销售。

除了以上的基本生产工艺流程,还可以针对不同的需求和市场需求进行一些附加的工艺处理,例如脱色、调味等,来获得不

同口感和风味的核桃油产品。

以上就是核桃油的生产工艺流程。

通过科学的工艺和严格的质量控制,可以获得高质量的核桃油产品,给消费者带来健康美味的享受。

核桃油的生产工艺流程

核桃油的生产工艺流程

核桃油的生产工艺流程如下:

1. 原料准备:选择新鲜成熟的核桃,去壳、去杂质,确保原料的质量。

2. 清洗:将核桃放入清洗机器中进行清洗,去除表面的污垢和杂质。

3. 烘干:将清洗后的核桃放入烘干机器中,用适当的温度和时间进行烘干,使核桃的水分含量降至合适的含量。

4. 破碎:将烘干后的核桃放入破碎机器中进行粗碎或细碎,以便更好地提取油脂。

5. 炒炸:将核桃碎片放入炒炸锅中进行炒炸,提高油脂的浓度和香气。

6. 榨取:将炒炸后的核桃碎片放入榨油机中进行榨取,提取核桃油。

7. 沉淀:将榨取的核桃油放入沉淀池中,沉淀约24小时,使油脂和悬浮物分离。

8. 过滤:将沉淀后的核桃油进行过滤,去除残渣和杂质。

9. 贮存:将过滤后的核桃油装入适当的容器中,密封保存,避

免阳光直射和氧气暴露。

10. 检验:进行必要的质量检验,确保核桃油符合食品安全标准。

11. 包装:将合格的核桃油进行包装,贴上标签和生产日期,准备上市销售。

12. 销售:将包装好的核桃油运送到市场进行销售。

核桃加工技术方案设备方案和工程方案

核桃加工技术方案、设备方案和工程方案(一)技术方案1、生产方法1.1贮藏清理,预处理车间:原料核桃初清入仓、贮存、出仓脱壳、压胚这部分原厂区已有设施,新增加破碎、脱皮等设施。

1.2溶剂浸出车间进行桃仁的低温浸出,同时还可加工生产菜籽、茶籽、花生、大豆、红花籽等油料。

1.3精炼车间:原精炼车间可生产二级油、一级油。

1.4新建速溶核桃粉车间。

2、工艺流程2.1、工艺技术2.1.1原料预处理:采用国内先进成熟的设备完成原料预处理工序。

2.1.2浸出工序:采用国家专利技术与工业推广项目“4号溶剂浸出油脂”的工艺装备(专利号:90108660.6)。

2.1.3精炼工序:采用国内先进技术设备完成精炼设备。

2.1.4速溶核桃粉工序:磨粉工序采用国内面粉制造设备,速溶核桃粉采用成熟的国产先进的不锈钢设备,按食品工艺要求生产。

2.2、工艺技术的先进适应市场竞争的关键是根据市场的需求,开发生产高质量高附加值的产品投放市场。

本技术是根据国内外粮油食品市场情况,提出液化烃(4号溶剂)浸出植物油料中油脂的高新技术,生产出脱脂植物蛋白粉,以满足粮油食品向营养型、保健型、方便型方向发展。

它的研制成功,被专家誉为植物油料加工技术的突破,它是将日、美等国在实验室研究十多年的技术首次推向大规模工业化生产。

4号溶剂浸出油脂原理4号溶剂是从液化石油气中提纯而得,其主要成分为丙烷、丁烷。

沸点均在0℃以下,浸出过程是一定压力(0.3Mpa~1.0Mpa,状态为液态)和室温下进行的,并在真空下脱除浸出粕和毛油中的溶剂,实现油料的低温浸出,溶剂液化后循环使用。

生产流程如下:低温粕溶剂周转罐←冷凝液化←毛油工艺过程:①、油料装入浸出罐;②、将4号溶剂注入浸出罐浸泡油料;③、从浸出罐抽出混合油打入蒸发系统;④、联通浸出罐与压缩机吸气中,使粕中的残溶汽化,进入压缩机,经压缩液化,循环使用,毛油排出浸出系统。

混合油蒸发系统工艺过程:压缩机压缩机蒸气真空泵混合油→第一蒸发器→第二蒸发器→加热器→脱溶塔→毛油工艺条件:混合油浓度:15%—25%温度: 30℃第一蒸发器温度:30℃一蒸后浓度:60%第二蒸发器温度:30℃二蒸后浓度:95%加热器后温度:80-100℃脱溶塔温度: 80-100℃真空度: -0.095Mpa(38mmHg残压)毛油残留溶剂:<50PPM2.3、4号溶剂浸出尤点2.3.1可以在提取植物油脂的同时,实现浸出粕的低温脱溶,保存粕中的水溶性植物蛋白不变性,而这种不变性的植物蛋白广泛应用于食品,而目前的轻汽油(6号溶剂)浸出植物油料的加工工艺,浸出业必须在高温(120℃)下才能脱除溶剂,而在这一高温作用下植物蛋白变性,在食品中的应用受到限制,只能作为二次蛋白资源(饲料或肥料)利用,这实际上是对蛋白资源的浪费,国外研究的用高温闪蒸工艺(用于6号溶剂),只能使油料中的水溶性蛋白保存70%,而远远低于液化烃浸出的90%,且引进成套设备复杂,操作费用高投资费用高,危险程度高,这就造成生产成本增设,目前国内引进几套设备生产的产品得率低,生产成本居高不下,这就造成了生产成增高,而液化烃浸出生产的产品加工成本只相当于引进设备生产的60—65%,投资费用只相当于引进设备的五分之一。

核桃加工技术方案设备方案和工程方案

核桃加工技术方案设备方案和工程方案

一、设备方案

1、设备布局:以桃仁加工为核心,采用线性产线形式布局,沿着线性布局建立工序,桃仁的加工流程从桃仁清洗整理、对桃仁实施破碎、去皮、碾磨、压条、轧粉等工序,最后是包装等工序。

2、设备:清洗机、破碎机、抽真空去皮机、碾磨机、压条机、轧粉机、验证机、包装机;

3、清洗设备:选用流水式清洗机,具有双层清洗功能,双层清洗可以有效地清除桃仁表面的灰尘、污渍和其他杂质;

4、破碎设备:采用破碎机,此设备可以将桃仁破碎成小块;

5、抽真空去皮设备:采用真空抽皮机,此设备可以有效地将桃仁表皮抽取出来,方便后续加工;

6、碾磨设备:选用碾磨机,此设备可以将桃仁碾磨成细粉,并可以将桃仁中的污染物质清除掉;

7、压条设备:采用压条机,此设备可以将细粉压缩成条状;

8、轧粉设备:采用轧粉机,此设备可以将压条粉碎成细粉;

9、验证设备:采用质检机,此设备可以实时检测桃仁的质量并根据质量结果自动完成后续加工;。

核桃油加工设备工艺流程

核桃油设备常见有两种工艺方法,分化学取油法和物理取油法,也就是我们平时所说的浸出法(化学)和压榨法(物理):

压榨法:压榨法有悠久的历史,它的工艺过程比较简单:用机械的方法把油从油料中挤压出来。

而挤压过的油渣(油饼)中,残油含量相当高,因而浪费了极为宝贵的油料资源,但完全保证了油品的营养不流失,现代的压榨法已是工业化自动化的操作,缺点就是油渣中残油比化学法高。

从压榨的原料的预处理来区分有冷榨法和热榨法。

油料压榨工艺的基本过程如下:原料--→接料--→钢板仓--→计量-----→清选去杂--→破碎--------调质------→压榨--→毛油--→脱胶精制--→浓香核桃油--→油罐

工艺特点:

全部工艺设备连续化、机械化操作;

采用电脑自动化控制系统,电脑显示、控制、记录;车间设独立控制室,集中控制;内设大屏式模拟控制屏,设自动报警、联锁控制;温度、压力、料位、

流量自动控制仪表,确保在控制室内能了解、控制车间运行情况;

配备强大的除尘系统,以满足生产和环保的要求;

清理出的轻、细杂能够回加到粕中,也可集中存放、外运。

新乡市红阳机械有限公司主要生产研发核桃油设备,该设备精炼效果好,生产效率高,使用寿命厂,是不错的选择。

核桃油生产工艺流程

核桃油生产工艺流程核桃油是一种营养丰富的食用油,具有多种功效和保健作用。

下面将介绍核桃油的生产工艺流程。

首先,核桃的种植。

种植核桃的地方应选在阳光充足、土壤肥沃的地方。

种植核桃的前期工作包括准备土地、育苗、施肥等。

核桃树的种植一般采用整行整株的方式,株距为10米乘10米,这样有利于核桃树的光照和通风。

其次,核桃的采摘。

核桃的采摘时间应在核桃成熟,果皮呈黄褐色时进行。

采摘后应及时分拣,将受伤或有病虫害的果实剔除。

然后,核桃的加工。

核桃采摘后,经过去杂、焙烤、压榨等加工程序得到核桃油。

第一步是去杂,将摘下来的核桃果实经过清洗,去除外壳和果肉。

然后是焙烤,将去壳的核桃放入烤箱中进行焙烤,以提高核桃香味和酥脆口感。

最后是压榨,将焙烤后的核桃放入压榨机中,通过机械压榨将核桃的油分离出来。

压榨得到的核桃油含有丰富的营养成分,可以直接食用。

接下来,是核桃油的提炼。

经过压榨得到的核桃油含有一定的杂质和水分,需要通过提炼过程进行进一步的处理。

提炼是将原油加热蒸发水分和杂质,然后通过冷却凝固,将蒸发的水分和杂质与油分离。

提炼的关键是控制加热和冷却的温度和时间,以保证提炼出的核桃油质量纯正。

最后,是核桃油的储存和包装。

提炼后的核桃油应储存于清洁、密闭的容器中,避免受潮和受光。

一般选择深色玻璃瓶来储存核桃油,以防止阳光照射导致营养成分的降解。

同时,核桃油的包装上应标注相关信息,如生产日期、保质期等。

以上就是核桃油的生产工艺流程。

核桃油的生产过程需要严格控制各个环节和参数,以保证核桃油的质量和口感。

随着人们健康意识的提高,核桃油的需求也在增加,相信核桃油的生产工艺会越来越完善,为人们提供更好的食用油产品。

核桃油生产工艺

核桃油生产工艺

核桃油的生产工艺主要包括原料选择、清洗处理、烘干、压榨、沉渣分离、过滤净化、瓶装封口等步骤。

首先,对于核桃油的生产工艺,选择好的原料非常重要。

一般选用颜色均匀、果仁完整、无霉变、无异味的优质核桃作为原料。

然后对原料进行清洗处理,将原料核桃放入淡盐水中浸泡,通过浸泡可以去除果皮上的土壤和其他杂质。

清洗后,将核桃果仁进行烘干。

烘干的目的是去除果仁中的水分,减少其含水率,提高榨油效果。

烘干过程中要控制好温度和时间,以防止果仁过度烘干。

接下来是压榨过程。

将烘干好的核桃果仁送入压榨机,通过机械压榨的方式将果仁中的油脂压榨出来。

为了提高榨油率,可在压榨前加热果仁,增加油脂的流动性。

压榨后的核桃油中会有一些沉渣,需要进行沉渣分离。

借助离心机或静置法,将油和沉渣分开,提取纯净的核桃油。

分离后的核桃油需要进行过滤净化。

通过聚脂纤维滤布等过滤材料,将核桃油中的悬浮物、杂质等进行过滤,提高油的纯度和质量。

最后是瓶装封口。

将过滤净化后的核桃油倒入瓶中,然后进行

密封封口,保证油的新鲜度和卫生安全。

以上就是核桃油的生产工艺的主要步骤。

通过科学合理的工艺流程,可以生产出高质量的核桃油。

要注意的是,生产过程中需要严格控制各个环节的温度、时间等参数,避免油质受损。

此外,还要加强产品的质量检测,确保核桃油符合食用油的相关标准。

核桃油的生产工艺流程

核桃油的生产工艺流程核桃油是从核桃仁中提取的一种植物油,它富含不饱和脂肪酸和丰富的抗氧化物质,对人体健康有很多益处。

核桃油的生产工艺通常可以分为以下几个步骤:原料准备、核桃仁破碎和制浆、榨油、脱脂、沉淀和过滤、精制和包装。

首先是原料准备。

核桃油的主要原料是新鲜的核桃仁。

最好选择成熟度适中、外壳完整的核桃果实作为原料。

核桃果实采摘后需要晒干或者使用烘烤干燥的方法,以便更好地去除果壳和获得干燥的核桃仁。

接下来是核桃仁破碎和制浆。

首先,将核桃仁放入破壳机中,通过机械力将核桃果壳破碎。

然后将破碎后的果壳和核桃仁分离,并将核桃仁取出。

接着,将核桃仁放入榨汁机中,加入适量的水,制成核桃浆。

然后是榨油。

核桃浆通过蒸煮、烘干等处理后进入榨油机。

榨油机中有螺旋油压机,可以将核桃浆中的油分离出来。

当核桃浆通过榨油机时,榨油机中的螺旋压榨螺杆会将核桃浆挤出油和渣滓两部分。

挤出的油经过连续压榨和过滤,透明的油流进入脱脂环节。

脱脂是为了去除核桃油中的脂肪酸、杂质和水分。

首先将挤出的核桃油加热到一定的温度,然后通过沉淀、沉降和离心等方法将油中的杂质和水分去除。

通常,通过油水分离设备可以将油和水分离开。

脱脂后的核桃油含有更高的纯度。

下一步是沉淀和过滤。

将脱脂后的核桃油静置一段时间,使其中的杂质沉淀到底部。

然后,将上层的清澈液体取出,经过滤纸或滤布过滤,进一步去除其中的微小颗粒和杂质。

这个过程可以多次重复,以确保核桃油的纯净度。

接下来是精制。

经过沉淀和过滤后的核桃油可能还含有一些杂质和不饱和脂肪酸,需要经过精制处理。

通常,通过碱炼和蒸馏等工艺,可以去除核桃油中的酸性成分、杂质和异味。

这个过程还可以进一步提高核桃油的纯度和品质。

最后是包装。

精制后的核桃油通过灌装机灌装到瓶子或其他容器中,并密封。

在灌装的同时,对核桃油进行质量检查,确保产品符合标准和规定的质量要求。

然后,包装好的核桃油可以进行商业销售或储存。

总结起来,核桃油的生产工艺主要包括原料准备、核桃仁破碎和制浆、榨油、脱脂、沉淀和过滤、精制和包装等步骤。

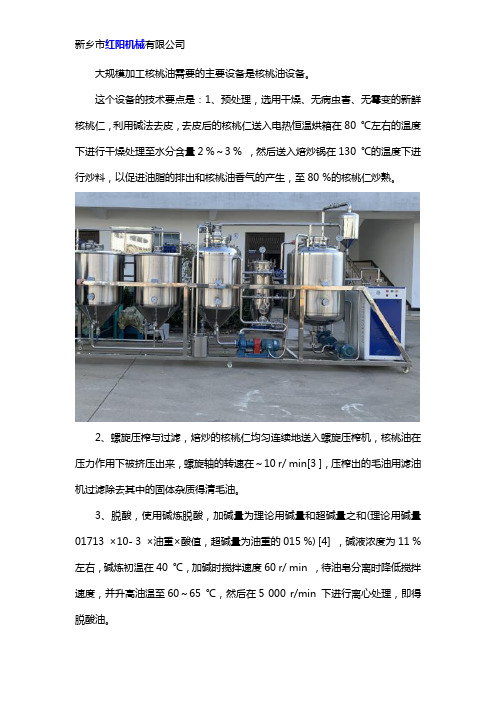

大规模加工核桃油需要什么主要设备

大规模加工核桃油需要的主要设备是核桃油设备。

这个设备的技术要点是:1、预处理,选用干燥、无病虫害、无霉变的新鲜核桃仁,利用碱法去皮,去皮后的核桃仁送入电热恒温烘箱在80 ℃左右的温度下进行干燥处理至水分含量2 %~3 % ,然后送入焙炒锅在130 ℃的温度下进行炒料,以促进油脂的排出和核桃油香气的产生,至80 %的核桃仁炒熟。

2、螺旋压榨与过滤,焙炒的核桃仁均匀连续地送入螺旋压榨机,核桃油在压力作用下被挤压出来,螺旋轴的转速在~10 r/ min[3 ],压榨出的毛油用滤油机过滤除去其中的固体杂质得清毛油。

3、脱酸,使用碱炼脱酸,加碱量为理论用碱量和超碱量之和(理论用碱量01713 ×10- 3 ×油重×酸值,超碱量为油重的015 %) [4] ,碱液浓度为11 %左右,碱炼初温在40 ℃,加碱时搅拌速度60 r/ min ,待油皂分离时降低搅拌速度,并升高油温至60~65 ℃,然后在5 000 r/min 下进行离心处理,即得脱酸油。

4、脱胶,将核桃脱酸油预热至60 ℃左右,然后加入油重012 %的浓度为85 %的磷酸,充分混合均匀后加入3 %的60 ℃的热水,以55 r/ min 的转速开始搅拌,当磷脂质点结成点(小粒子) 时,放慢搅拌速度至15 r/ min ,当磷脂质点凝聚呈明显分离状态时,停止搅拌,利用离心分离机除去已呈胶团状的磷脂即得澄清的脱胶油。

5、干燥、脱色,核桃油的脱水干燥采用真空干燥。

脱水时真空度为9313 kPa ,油加热至80 ℃以上(9313~9713kPa ,110 ℃) ,水分由015 %降至011 %以下,脱色锅内雾气消失表明达到了脱水要求[5 ] 。

脱色条件:油温90 ℃左右,真空度9313 kPa 以上,活性白土加入量为油重的3 %~5 % ,脱色时间30 min ,脱色完成后使油温迅速冷却到40 ℃以下,用过滤机尽快将油与脱色剂分离。

核桃油设备设备工艺原理

核桃油设备设备工艺原理概述核桃油是一种从核桃仁中压榨出来的植物油,具有丰富的营养价值和医学效能,因此被广泛应用于食品、保健品和药品等领域。

核桃油设备是一种用于生产核桃油的专业设备,它主要由碾米机、高压螺旋油压机和过滤机等组成,通过一系列的工艺过程将核桃仁中的油分离出来。

本文将介绍核桃油设备的设备工艺原理。

设备工艺去皮将未去皮的核桃置于热水中煮沸,然后用手或器具去掉外部的软壳,得到去皮的核桃仁。

碾米用碾米机将去皮的核桃仁研磨成小颗粒,以便于后续的油脂分离。

榨油将碾好的核桃仁放入高压螺旋油压机中,进行榨油。

油压机通过高速旋转的螺旋,将核桃仁中的油分离出来,并通过筛网和过滤网排出。

过滤将榨出的油通过过滤机进行二次过滤,去掉其中的杂质和杂质油,得到纯净的核桃油。

储存将纯净的核桃油装入密封的容器中,储存在干燥、通风处。

工艺原理从设备工艺中我们可以看出,制备核桃油的过程主要涉及到去皮、碾米、榨油和过滤四个步骤。

其中最关键的是榨油过程。

高压螺旋油压机通过机械压榨的方式,将核桃仁中的油脂分离出来。

在榨油的过程中,需要严格控制温度和榨油压力,以避免油质受损。

在过滤过程中,需要使用精度高的过滤网进行二次过滤,去掉其中的杂质和杂质油。

这个过程非常关键,可以有效提高核桃油的质量和纯度。

总结核桃油设备是一种专业生产核桃油的设备,其工艺原理主要涉及到去皮、碾米、榨油和过滤四个步骤。

其中最关键的是榨油过程,需要严格控制温度和榨油压力,以避免油质受损。

在过滤过程中,需要使用精度高的过滤网进行二次过滤,去掉其中的杂质和杂质油。

本文简单介绍了核桃油设备的设备工艺原理,希望对读者有所帮助。

20吨每天核桃油工艺设计

《20吨每天核桃油工艺设计》

一、工艺流程二、原料预处理三、核桃仁榨油四、过滤五、脱色六、除酸七、冷却八、精炼

九、调配十、成品十一、包装

1.本发明提供的核桃油生产工艺,采用核桃仁直接压榨法进行生产。

该方法将核桃仁与食盐和水分离后,经高温炒制,再通过榨油机进行物理压榨,最终得到符合卫生标准的核桃油。

该方法能够减少核桃仁中所含有的苦涩味道,且不会破坏其营养价值;而且在生产核桃油时,使用的是直接压榨法,因此生产出来的核桃油具备更好的口感。

2.根据权利要求1所述的核桃油生产工艺,其特征在于:所述核桃仁在进入榨油机前需要先进行清洗,并去皮、烘干以及粉碎等操作。

3.根据权利要求1或2所述的核桃油生产工艺,其特征在于:还包括浸泡和蒸煮两个步骤。

4.根据权利要求1所述的核桃油生产工艺,其特征在于:还包括第一次榨取和第二次榨取两个步骤。

5.根据权利要求1所述的核桃油生产工艺,其特征在于:还包括水洗、粉碎、热烫、加溶剂、搅拌混合、榨油、过滤、灌装封盖等步骤。

核桃油的生产工艺

核桃油的生产工艺核桃,那可是个宝贝呀!咱平时吃的核桃油就是从这小小的核桃里变出来的呢。

你知道核桃油是咋生产出来的不?嘿嘿,那就听我慢慢道来。

首先得有好多好多的核桃呀,就像士兵集合一样,得有足够的数量才行。

这些核桃被收集起来,就等着大显身手啦。

然后呢,就是清洗啦。

就像我们每天要洗脸一样,核桃们也要被洗得干干净净的,把身上的灰尘啥的都洗掉,这样才能干干净净地进入下一个环节呀。

接下来就是关键的一步啦,压榨!这就好比是给核桃们来个“大变身”。

把它们放到机器里,经过挤压呀,就会有那香喷喷的油流出来啦。

想象一下,这些油就像是核桃的精华被挤了出来,多神奇呀!榨出来的油可还不能直接用哦,还得经过过滤呢。

就像是给油来个“大扫除”,把那些杂质啥的都清理掉,让油变得清清爽爽的。

这还没完呢,最后还有个重要的步骤,那就是包装啦。

把油装进漂亮的瓶子里,封好口,这样就能送到我们手里啦。

你说这核桃油的生产工艺是不是挺有意思的?就像一场奇妙的旅程,从一个个核桃开始,最后变成了我们餐桌上的美味。

咱平时用核桃油做菜呀,那味道可香啦。

炒个菜,煎个蛋,滴上几滴核桃油,哇,那香味一下子就飘出来了,让人忍不住流口水呀。

而且核桃油对身体还好呢,富含各种营养,就像是给我们的身体加了把劲。

你看,这小小的核桃油,背后却有着这么多的故事和工艺。

是不是很神奇呀?所以呀,我们可得好好珍惜每一滴核桃油,因为它可来之不易呢!咱也得感谢那些生产核桃油的人,是他们让我们能享受到这么好的东西。

怎么样,现在你对核桃油的生产工艺有更清楚的了解了吧?下次再看到核桃油的时候,你就可以跟别人讲讲它是怎么来的啦,多有意思呀!。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

四川良源食品有限公司

核桃油胶囊生产工艺及设备清单

四川大学农产品加工研究院

二零一七年六月

目录

1 核桃油胶囊加工工艺 (1)

2核桃油软胶囊生产线设备配套表 (3)

3核桃油软胶囊生产线设备报价表 (5)

1 核桃油胶囊加工工艺

1.1 工艺流程图

图1-1 核桃油胶囊加工工艺流程图

1.2 操作要点说明 (1)原料

核桃油:应符合GBT 22327-2008《核桃油》的规定。

明胶:应符合GB 6783-2013《食品安全国家标准 食品添加剂 明胶》的规定。

甘油:应符合QBT 2348-1997《甘油(发酵法)》中对食品级甘油的规定。

水:应符合GB 5749《生活饮用水卫生标准》的规定。

(2)脱气

将验收合格的核桃油转入预热好的配料罐搅拌,调节搅拌速度,使物料混合均匀,在真空度0.05~0.07Mpa 下脱气20~30min 。

配料间室温应保持在20~28℃,相对湿度在60%以下。

脱气结束后,抽取样品进行检测,检测合格后,进入下一工序。

(3)溶胶

将水加热至50~60℃;在不断搅拌下加入甘油,搅拌均匀。

然后在不断搅拌下加入明胶,关闭加料口,按明胶:甘油:水=1:0.3:1的比例于70一80℃融化。

抽真空达到0.07Mpa ,温度在60~85℃之间保持20~30min ,充分脱泡后停止加热,搅拌并解除真空。

抽取样品进行检测,将合格的胶液趁热用60目筛过滤至胶桶,50~60℃保温2小时后备用。

(4)压丸

将处理好的胶液加入全自动压丸机,调节胶液温度、展布箱温度,同时监测胶皮厚度和均匀度,加入脱气后的核桃油,将制成的合格胶片和内容物液体通过自动旋转制囊机压制成软胶囊。

压丸间保持室温21~26℃,相对湿度40%~55%。

(5)定型

溶胶 成品 压丸

干燥

洗丸

定型 内包装

选丸 外包装 脱气 核桃油

明胶、甘油、水

配料

压制成软胶囊后,放入定型转笼,设置转速为8转/rain,风量在2000m3~3000m3,定型时间应在2~3h。

(6)洗丸

将经过规定时间定型的胶丸用95%食用酒精清洗,使胶丸表面洁净无油迹。

(7)干燥

洗净后的压制成型的软胶囊,通过输送机送入干燥机中干燥,直至软胶囊烘干。

硬度适宜、滑爽。

干燥过程时间一般18~24小时。

干燥室温度控制24~35℃,相对湿度45%以下。

(8)选丸

从干燥间领取干燥合格的胶丸,置于灯检台,逐一检查,拣去异形丸、大小丸、气泡丸、漏油丸等。

将合格的胶丸和不合格胶丸分别装好,称重记录。

(9)内包装

将合格的核桃油软胶囊放入全自动数粒包装机中进行装瓶、封膜,旋盖、贴标,包装规格60粒/瓶。

(10)外包装

将已装瓶的产品统一装箱,放置仓库阴凉,避光出暂存,准备出厂。

2核桃油软胶囊生产线设备配套表

序

号

名称型号数量功率/kw 外型尺寸/mm 备注

一原料配制系统配料间:洁净度30万级,用户根据内容物要求确定温度(通常温度为20~24℃,相对湿度40~60%。

此处所列设备仅供参考。

01 配料罐PL-450 1只 1. Φ1006×2500 三层隔套、304不锈钢制作

二熔胶系统熔胶室:洁净度30万级,温度<28℃,相对湿度40%~60%。

熔胶罐位置层高4.5米(如果原有厂房高度不足,也可采用压力强迫排胶方式),熔胶罐需搭建熔胶平台,平台高 2.2m。

熔胶室内应设有地漏,有水蒸气排放,应引至室外。

02 水浴式熔胶罐

RJ-600

1只 2.2 Φ1208×2450三层隔套、304不锈钢制作

03 熔胶电控箱1只410×410×220

04 列管式冷凝罐LN-60 1只Φ400×1950304不锈钢制作

05 紫铜热交换器

ZRJ-350

1只Φ900×1500

304不锈钢制作(如果采用电加热形式,则取

消此项)

06 水环式真空泵

SK-0.8A

1只 2.2 380×220×200

07 热水泵1只0.37 350×200×200 (如果采用电加热形式,则取消此项)

三主机压丸系统压丸室:此房间要求温度20~24℃,相对湿度40~60%,洁净度30万级。

房间大小为6.5米×4 米,需电源10KW,压力小于0.6Mpa的压缩空气。

每套含输送机壹台、模具壹套、左右明胶盒1组、输胶管2根、加热套2根、循环料斗1只。

08 软胶囊主机

RJWJ-200

1台 3

2100×1100×1800

胶液、料液自动控制,滚模转速0~5rpm/m,

主机重量:980kg

产量:8#橄榄型----48300粒/小时

09 主机电控柜

PLC

1套主要电器元件采用国际知名名牌产品

10 冷水机LS-15 1台 2 600×500×1100 压缩机、冷凝器为日本三菱

11 定形干燥转笼

DGZL-470

1组

(四节)

2.8 3300×580×1130 304不锈钢网孔板制作

12 保温贮胶桶

BWCJ-180

2只 2 Φ620×1250三层隔套、304不锈钢制作

13 贮胶桶

CL-200

2只Φ556×1085304不锈钢制作

四干燥系统中间干燥间:温度要求<28℃,相对湿度<30℃(用户可根据实际情况调节工艺参数)

14 定形干燥转笼

DGZL-470

1组

(6节)

4.2 3300×580×1130 304不锈钢孔板钢制作、1组6节组合

15 干燥晾盘车

4辆

(50盘/车)

770×1250×1250 车:304不锈钢制作、盘:PET材质200只

16 组合电器箱1只700×300×1300

五回收系统回收间:洁净度30万级,温度20~26℃,相对湿度40%~60%。

有地漏下水,有热水通入。

17 网胶回收机

WH-105

1台 3 880×445×560 304不锈钢制作

六包装系统内包间:洁净度30万级,温度20~26℃,相对湿度40%~60%。

有地漏下水,有热水通入。

18 全自动理瓶机1台0.5 1000×1200×1000 304不锈钢制作

19 全自动胶囊数粒机1台 2 1800×1000×1700 304和316L不锈钢制作

20 电磁铝箔封口机1台2.5

1500×600×1500 304不锈钢制作

21 全自动旋盖机1台1.2

1500×750×1600 304和316L不锈钢制作

22 立式不干胶贴标机

(含打码机)

1台

0.5

2000×650×1500 304不锈钢制作

3核桃油软胶囊生产线设备报价表

序号 设备名称型号

单位

数量

总价 (万元)

备 注

一

核桃油胶囊生产设备

1

RJWJ-115 软胶囊生产线

套 1 50

1.主机压丸系统

2.溶胶系统.

3.配料系统

4.干燥系统 2

RJWJ-200 软胶囊生产线

套 1 88

1.主机压丸系统

2.溶胶系统.

3.配料系统

4.干燥系统

二 核桃油胶囊包装设备

3

SGSLP-150型 全自动理瓶机

台

1 2.5

符合新版GMP 标准生产需要

4

SGSSL-60型 全自动胶囊药片数粒机

台

1

5.5

4

SGS-50型 全自动旋盖机

台

1 3.5

5

SGSLF-100型 电磁铝箔封口机 台

1 3

6 SGSLTB-120型

立式不干胶贴标机 (含打码机)

台

1 3.8。