食品罐头杀菌与冷却解析

罐藏食品工艺综述之罐头冷却篇

罐藏食品工艺综述之罐头冷却篇1.杀菌的罐头应立即冷却,如果冷却不够拖延冷却时间引起不良现象发生:①罐头内容物的色泽、风味、组织、结构受到破坏;②促进嗜热性微生物的生长;③加速罐头腐蚀的反应.罐头食品在高温杀菌后不及时冷却或却不够,在包装堆放贮存中散热更为缓慢,热效应继续作用,尤其是罐头心部分,食品因过分受热而破坏其色泽,风味和质地,如发黑、变酸和软烂等,也容易因罐壁的腐蚀而发生胖听等现象。

罐头杀菌后一般冷却到38—43℃即可。

因为冷却到过低温度时,罐头表面附着的水珠不易蒸发干燥,容易引起锈蚀,冷却只要保留余温足以促进罐头表面水分的蒸发而不致影响败坏即可,实际操作温度还要看外界气候条件而定。

2.冷却的方法罐头冷却的方根据所需压力的大小可分为常压冷却和加压冷却两种。

①加压冷却加压冷却也就反压冷却。

杀菌结束的罐头必须在杀菌釜内维持一定压力的情况下冷却,主要用于一些高温高压杀菌,特别是高压杀菌后容易变形损坏的罐头。

因为加压杀菌的罐头在开始冷却时,因内容物在高温杀菌处理下而膨胀,内压较大,冷却进要保持一定的外压以平衡其内压,这样就为不会因过分内压而引起罐头缝线的松驰损坏。

通常是杀菌结束关闭维持罐内外的压力平衡,直至罐内压力和外界大气压相接近方可撤去反压,此时就可转入常压冷却。

②常压冷却常压冷却主要用于常压杀菌的罐头和部分高压杀菌的罐头。

罐头可在杀菌釜内冷却,也可在冷却池中冷却,可以泡在流动的冷却水中冷却,也可采用喷淋冷却。

喷淋冷却效果较好,因为喷淋冷却的水遇到高温的罐头时受热而汽化,所需的汽化潜热使罐头内容物的热量很快散失。

3.冷却时应注意的问题冷却进金属罐头可直接进入冷水中冷却,而玻璃罐冷却时水温要分阶段逐级降温,以避免破裂损失。

冷却的速度越快,对罐内食品质量的影响越小,但要保证罐容器不受破坏。

罐头冷却所需要的时间随食品种类,罐头大小杀菌温度,冷却水温等因素而异。

但无论采用什么方法,罐头都必须冷透,一般要求冷却到38—40℃以不烫手为至。

果蔬罐头的低温杀菌原理

果蔬罐头的低温杀菌原理

果蔬罐头的低温杀菌是通过在高压条件下进行的,其原理主要包括以下几个方面。

第一,低温杀菌是通过将果蔬罐头置于高压环境下,在较低温度条件下进行的。

高压环境可以提高水的沸点,使水中的微生物在较低的温度下被杀灭。

一般来说,低温杀菌温度在115-121摄氏度之间,温度越高,杀菌时间越短,但对于食品的质量保持也有一定的影响。

第二,低温杀菌的原理还包括利用高压环境下的高温来破坏微生物的细胞结构。

微生物细胞中包含有蛋白质、核酸、碳水化合物等生物大分子,这些分子在高温的作用下会发生变性,导致微生物细胞的结构被破坏,从而使其失去活性。

第三,低温杀菌的原理还包括通过高压环境下的高温来破坏微生物的代谢活动。

微生物的代谢活动需要一定的催化剂,如酶等。

在高温的作用下,这些催化剂会发生变性,从而无法正常发挥其催化作用,导致微生物的代谢活动受阻。

此外,低温杀菌的原理还包括高温的作用下使微生物DNA受到破坏,从而阻断其遗传信息的传递,进一步抑制微生物的繁殖。

需要注意的是,低温杀菌是一种较为温和的杀菌方法,相对于高温杀菌而言,能够更好地保持食品的原有营养成分和口感。

但是相对于其他杀菌方法,如紫外线杀菌、高压杀菌等方法,低温杀菌的杀菌效果相对较差,因此在低温杀菌过程中,

需要保证杀菌温度和时间的准确控制。

总之,果蔬罐头的低温杀菌原理是通过高压环境下的高温作用来破坏微生物细胞结构和代谢活动,从而达到杀灭微生物的目的。

这种杀菌方法能够较好地保持果蔬罐头的原有营养成分和口感,但相对于其他杀菌方法,杀菌效果较差,需要严格控制杀菌温度和时间。

罐藏食品工艺综述之罐头冷却篇

罐藏食品工艺综述之罐头冷却篇1.杀菌的罐头应立即冷却,如果冷却不够拖延冷却时间引起不良现象发生:①罐头内容物的色泽、风味、组织、结构受到破坏;②促进嗜热性微生物的生长;③加速罐头腐蚀的反应.罐头食品在高温杀菌后不及时冷却或却不够,在包装堆放贮存中散热更为缓慢,热效应继续作用,尤其是罐头心部分,食品因过分受热而破坏其色泽,风味和质地,如发黑、变酸和软烂等,也容易因罐壁的腐蚀而发生胖听等现象。

罐头杀菌后一般冷却到38—43℃即可。

因为冷却到过低温度时,罐头表面附着的水珠不易蒸发干燥,容易引起锈蚀,冷却只要保留余温足以促进罐头表面水分的蒸发而不致影响败坏即可,实际操作温度还要看外界气候条件而定。

2.冷却的方法罐头冷却的方根据所需压力的大小可分为常压冷却和加压冷却两种。

①加压冷却加压冷却也就反压冷却。

杀菌结束的罐头必须在杀菌釜内维持一定压力的情况下冷却,主要用于一些高温高压杀菌,特别是高压杀菌后容易变形损坏的罐头。

因为加压杀菌的罐头在开始冷却时,因内容物在高温杀菌处理下而膨胀,内压较大,冷却进要保持一定的外压以平衡其内压,这样就为不会因过分内压而引起罐头缝线的松驰损坏。

通常是杀菌结束关闭维持罐内外的压力平衡,直至罐内压力和外界大气压相接近方可撤去反压,此时就可转入常压冷却。

②常压冷却常压冷却主要用于常压杀菌的罐头和部分高压杀菌的罐头。

罐头可在杀菌釜内冷却,也可在冷却池中冷却,可以泡在流动的冷却水中冷却,也可采用喷淋冷却。

喷淋冷却效果较好,因为喷淋冷却的水遇到高温的罐头时受热而汽化,所需的汽化潜热使罐头内容物的热量很快散失。

3.冷却时应注意的问题冷却进金属罐头可直接进入冷水中冷却,而玻璃罐冷却时水温要分阶段逐级降温,以避免破裂损失。

冷却的速度越快,对罐内食品质量的影响越小,但要保证罐容器不受破坏。

罐头冷却所需要的时间随食品种类,罐头大小杀菌温度,冷却水温等因素而异。

但无论采用什么方法,罐头都必须冷透,一般要求冷却到38—40℃以不烫手为至。

罐头杀菌的原理

罐头杀菌的原理

罐头杀菌的原理是通过高温来杀灭病菌和微生物,确保食品的安全和保质期。

在罐头生产过程中,首先将食材放入罐中,并加入适量的盐和调味料。

然后,将罐头密封,并放入高压锅或蒸汽锅中进行加热处理。

加热的温度和时间是杀菌的关键因素。

通常,罐头需要在高温下加热一段时间,以确保食材内的病菌完全被消灭。

这样的高温环境可以破坏病菌和微生物的DNA和蛋白质,使其无法生

存和繁殖。

在加热过程中,罐中的温度逐渐上升,直至达到杀菌的温度。

接下来,罐头会在保持一定温度一段时间后冷却,以确保所有的病菌都被杀灭。

这个过程中重要的是要保持密封,避免外界的污染。

罐头杀菌的原理是通过高温杀菌,去除食品中的病菌和微生物,从而保证食品在长时间内的储存和食用安全。

这种方式简单有效,并且可以保持食品的味道和质地。

因此,罐头食品成为人们日常饮食中常见的一种食品形式。

水果罐头常见的灭菌方法

水果罐头常见的灭菌方法一、热处理法热处理法是水果罐头常见的灭菌方法之一。

在制作过程中,水果罐头会被加热至一定温度,以杀灭罐头中的细菌和微生物。

这一方法可以有效地消除潜在的病菌,确保水果罐头的安全性和品质。

热处理法通常有两种常见的方式:高温短时间灭菌法和低温长时间灭菌法。

1. 高温短时间灭菌法:在这种方法中,水果罐头会被加热至高温,通常在100℃以上,但时间相对较短,一般在几分钟到十几分钟之间。

这种方法能够迅速杀灭细菌和微生物,同时保持水果的口感和色泽。

2. 低温长时间灭菌法:与高温短时间灭菌法相比,低温长时间灭菌法的加热温度相对较低,一般在70℃~90℃之间,但持续时间较长,可以达到几十分钟甚至几个小时。

这种方法可以更充分地杀灭细菌和微生物,保持水果罐头的口感和营养价值。

二、压力处理法压力处理法也是一种常见的水果罐头灭菌方法。

在这种方法中,水果罐头会被放入一个密封的容器中,然后加压使其达到一定的压力。

高压会导致细菌和微生物的细胞结构破裂,从而杀灭它们。

这种方法的优点是能够在较低的温度下进行灭菌,从而避免了水果的过度加热和质量损失。

三、化学处理法化学处理法是一种利用化学物质来消除细菌和微生物的灭菌方法。

在水果罐头的制作过程中,常用的化学物质包括二氧化硫、柠檬酸和苯甲酸等。

这些化学物质可以抑制细菌和微生物的生长,从而保持水果罐头的品质和安全性。

然而,化学处理法需要严格控制使用的化学物质的浓度,以避免对人体健康造成潜在的危害。

四、辐射处理法辐射处理法是一种利用电离辐射杀灭细菌和微生物的灭菌方法。

常见的辐射处理方法包括紫外线辐射和γ射线辐射。

这些辐射可以破坏细菌和微生物的遗传物质,从而杀灭它们。

辐射处理法可以在较低的温度下进行,从而避免了水果的过度加热和质量损失。

然而,辐射处理法需要严格控制辐射的剂量,以确保水果罐头的安全性。

水果罐头常见的灭菌方法包括热处理法、压力处理法、化学处理法和辐射处理法。

这些方法都有各自的优点和适用范围,可以根据具体情况选择合适的方法来保证水果罐头的品质和安全性。

罐头杀菌工艺流程

罐头杀菌工艺流程

罐头杀菌工艺过程有严格的要求,对不同品种有不同的工艺曲线,按时间顺序可分为升温、升温、保温和降温4个阶段,目前罐头杀菌多数采用蒸汽加温和冷水降温的方式,杀菌主要设备采用杀菌釜。

对杀菌工艺要求如下。

1、予升温阶段:需用蒸汽循环快速加热物料,要求在5~6min时间内使釜内温度上升到100℃~106℃。

2、升温阶段:使釜内气温按一定的速率上升,大约在10min左右的时间内上升到127℃,相对应的蒸汽压力将达到1X105Pa。

3、保温阶段:使釜温保持在121℃,釜内蒸汽压力保持在1X105Pa 恒定不变,保温时间随物料品种不同而不同,一般从15~30min不等。

4、降温阶段:将釜温在一定的时间内从12l℃降低到40℃以下。

在此阶段一个很重要的要求是使釜内压力基本保持不变,但在加注冷水使釜降温的同时,釜内压力往往受到很大影响,大量冷水一注入釜内,就会使压力急速下降,需及时控制。

罐藏食品杀菌原理及其杀菌工艺条件的确定

杀菌原理及其杀菌工艺条件的确定一、食品罐藏原理细菌㈠.热力杀菌原理:酵母微生物霉菌1.引起腐败的原因食品中的酶其他化学食品本身含有各种酶。

当食品被采收或屠宰后往往会分解食品使其不堪食用。

但一般这比酶的抗热性不强。

通常在装罐前的热处理过程中就失去活性。

所以罐头保藏食品的热处理杀菌对象主要是腐败微生物。

2.何为杀菌:当食品加热到某一高温,并保持一段时间使微生物失去生命力,以保藏食品的过程称之杀菌。

3.商业杀菌:使罐头在一般正常条件下,运输贮藏和分配销售的时候,罐头不再遭受腐败微生物破坏致于腐败,同时也不会有害于人体健康的热力杀菌。

要达到商业无菌,必须借助于密封容器,进行密封。

防止再污染,达到商业无菌。

㈡.杀菌条件的科学确定:1.杀菌条件的确定,要考虑的因素有:①.食品的特性、粘度、颗粒大小②.固体与液体的比例③.罐头的大小④.装罐前预处理过程⑤.污染腐败微生物的种类、习性、数量等2.杀菌条件确定的依据:⑴.微生物的耐热性及种类:首先必须对食物对象进行微生物方面的调查,搞清造成污染微生物有哪些?哪些是腐败和致病菌?它们的耐热程度如何?继而进行耐热菌的TDT值、D值、Z值的测定和计算。

这对制定杀菌规程来说,是起决定性作用的关键一步。

对于低酸性食品,其主要危害是肉毒杆菌,因此,低酸性食品罐头杀菌的中心目的,就是要彻底杀死肉毒杆菌。

⑵.食品的传热、速度:fh.j(有些资料称热穿透速度)随着罐头内容物的不同以及固液比基质的粘稠度,固形物在罐内的排列方式及固形物大小等方面的不同,它们的传热方式和传热速度也不相同。

有的是以对流传热为主,有的是以传导为主,有的是两者兼有。

传热方式对杀菌效果有着极其重要的影响。

这一点我们绝对不能忽视。

⑶.罐内初菌数基质中的初菌数对杀菌效果也有着一定的影响。

由于微生物的生长或死亡都是按照对数规律递增或递减的。

因此对同一种微生物来说,如果污染严重,那么要达到一定的安全值,所需的杀菌时间就长,反之则短。

罐头食品加热杀菌的方法

罐头食品加热杀菌是一种常见的食品加工方法,可以有效地杀灭食品中的细菌、病毒和其他微生物,延长食品的保质期。

以下是常用的罐头食品加热杀菌的方法:

1. 高温短时间法(HTST法):这种方法是将罐头食品加热到较高的温度(通常在121摄氏度)并保持一定时间(通常在2-3分钟),然后迅速冷却。

高温短时间法可以在短时间内达到高温杀菌的效果,同时减少对食品质量的影响。

2. 低温长时间法(LTLT法):这种方法是将罐头食品加热到相对较低的温度(通常在70-90摄氏度)并保持一定时间(通常在10-30分钟),然后冷却。

低温长时间法需要较长的时间来达到杀菌效果,但对食品的营养成分和口感影响较小。

3. 压力杀菌法:这种方法是将罐头食品加热到较高的温度(通常在115-130摄氏度),并在高压下保持一定时间(通常在20-60分钟)。

压力杀菌法可以更好地保留食品的质地和口感,但设备和工艺要求较高。

需要注意的是,不同类型的食品可能需要不同的加热杀菌方法和参数,具体的加热温度和时间应根据食品的特性和要求进行确定。

此外,加热杀菌后的罐头食品应进行密封和消毒,以确保食品的卫生安全。

罐头食品灭菌后快速冷却的原理

罐头食品灭菌后快速冷却的原理罐头食品是一种经过灭菌处理的食品,通过这种处理方式可以有效地杀死食品中的细菌和微生物,延长食品的保质期。

然而,在灭菌后,食品的温度还是比较高的,如果不进行快速冷却,就会导致食品变质或者产生细菌再次繁殖的风险。

因此,快速冷却是罐头食品生产过程中不可缺少的一步。

快速冷却的原理主要是通过将罐头食品的温度迅速降低到安全的范围内,从而避免食品变质和细菌再次繁殖。

下面我将从物理和化学两个方面来解释这个原理。

从物理的角度来看,快速冷却可以加快食品的散热速度。

当食品经过高温灭菌后,内部的热量会传导到食品的表面,如果不进行快速冷却,食品的温度会很慢地降低,这样就给细菌提供了一个适宜的生长环境。

而通过快速冷却,可以将食品的温度迅速降低到细菌难以繁殖的范围内,从而保证食品的安全性。

从化学的角度来看,快速冷却可以防止食品中的化学反应继续进行。

在高温条件下,食品中的一些化学成分可能会发生反应,产生有害物质或者改变食品的味道和质量。

而通过快速冷却,可以迅速降低食品的温度,减缓化学反应的发生速度,从而保持食品的原有品质。

快速冷却的方法有很多种,常见的有自然冷却和强制冷却两种。

自然冷却是指将罐头食品放置在自然环境中,通过自然的传热方式来降低食品的温度。

这种方法的优点是简单易行,成本较低,但时间较长,无法满足大规模生产的需求。

强制冷却是通过外界的冷却设备来加快食品的冷却速度。

常见的强制冷却设备有冷风机、冷却水池等。

这些设备可以通过强风或者冷却介质来迅速降低食品的温度,从而实现快速冷却的目的。

强制冷却的优点是速度快,效果好,适用于大规模生产,但成本较高。

除了快速冷却的方法外,还有一些措施可以进一步提高罐头食品的冷却效果。

可以将罐头食品进行分隔冷却。

将食品分成小份,可以增加表面积,加快散热速度,从而加快整体的冷却过程。

可以使用冷却介质进行冷却。

常见的冷却介质有冷水和冷风。

将罐头食品放入冷却介质中,可以通过传热的方式迅速降低食品的温度。

罐头食品杀菌工艺

罐头食品杀菌工艺是指在罐头食品生产过程中,通过加热处理来杀灭罐头内的微生物,以保证食品的安全性和保质期。

一般来说,罐头食品杀菌工艺包括以下几个步骤:

1. 预处理:将原材料进行清洗、切割、调味等预处理操作。

2. 装填:将预处理好的原材料装填到罐头中,并留出一定的顶隙。

3. 排气:将罐头内的空气排出,以减少氧气对食品的影响。

4. 密封:将罐头密封,以防止外界微生物进入。

5. 杀菌:将密封好的罐头放入杀菌设备中,进行加热处理,以杀灭罐头内的微生物。

6. 冷却:将杀菌后的罐头进行冷却,以防止温度过高导致食品变质。

7. 检验:对杀菌后的罐头进行检验,以确保食品的安全性和保质期。

需要注意的是,不同的罐头食品需要采用不同的杀菌工艺,以保证食品的质量和安全性。

同时,杀菌工艺也会对食品的口感、色泽和营养价值产生一定的影响,因此需要在生产过程中进行合理的控制和调整。

罐头用到的原理有哪些呢

罐头用到的原理有哪些呢罐头的原理主要包括杀菌、密封和贮存。

下面将详细介绍。

一、杀菌:罐头的首要目标是杀死罐头内的微生物,以防止食品腐败和细菌感染。

杀菌的主要原理包括:1. 高温处理:将罐头放入高温环境中加热,常见的加热方式包括蒸汽,水浴和火焰,高温能够杀死大多数微生物。

2. 加压处理:在高温条件下,通过给罐头内加高压,使微生物的生长和繁殖受到抑制,进一步提高杀菌效果。

3. 光照处理:有些特殊食品,如水果罐头,会采用紫外线杀菌,利用紫外线对微生物的杀灭作用。

二、密封:获得杀菌的食品需要进行有效的密封,以确保罐头内部的食品质量和安全性。

密封的主要原理包括:1. 真空密封:先将罐头中的空气抽取出来,使罐内形成真空环境,然后进行密封。

在真空环境下,微生物无法生存繁殖,可以延长食品的保鲜期。

2. 蛋白质保护法:在罐头密封前,会在罐盖和罐身之间涂抹一层蛋白质胶水,当罐头密封时,蛋白质胶水能够起到密封的作用,防止外界空气和微生物进入罐头。

三、贮存:完成杀菌和密封后,罐头会进入贮存过程,以保持食品质量和营养。

贮存的主要原理包括:1. 防腐剂:将防腐剂加入食品中,以抑制细菌和霉菌的生长,延长食品的保质期。

2. 低温贮存:将罐头存放在低温环境中,可以进一步减缓微生物的繁殖速度,延长罐头的保质期。

3. 减少氧气接触:采用真空密封和气体置换等技术,减少罐头中的氧气,以减缓食品氧化反应的速度,减少食品的质量损失。

综上所述,罐头的原理主要包括杀菌、密封和贮存。

通过高温处理、加压处理和光照处理等技术杀菌食品,采用真空密封和蛋白质保护法实现密封,同时通过防腐剂、低温贮存和减少氧气接触等方式进行贮存,从而延长食品的保质期,提高食品的安全性和质量。

罐头食品的杀菌

保持4S便迅速降至常温,然后在无菌条件下,用六层纸铝塑复 合无菌材料灌装、封盒而成,可以长时间保存。

杀菌工艺条件得确定:

1、温度升高,微生物得死亡速率大大加快,需要得加 热时间相应大大缩短;

2、温度升高,酶得活性钝化速率大大加快,需要得加 热时间短;

解:已知:D121℃=4、0(min) a=425×2=850(个/罐) b=5/10000=5×10-4

根据式 F安=D121℃(lga – lgb) =4×(lg850-lg5×10-4) =4 ×(2、9294-0、699+4) = 24、92(min)

实际杀菌得F值计算 根据罐头得杀菌公式

总杀菌量(总杀菌效率值): A=A1+A2+…+An=∑Ai

A>1,杀菌强度太大,浪费能源,降低食品品质与设

备利用率;

A=1,杀菌强度刚好合适;

A<1,杀菌强度不足。

由A=1

合理得杀菌时间

图解法:

确定罐头得杀菌对象菌;

测定罐头得中心温度传热曲线

由热力致死时间曲线查定各致死时间,计算

致死率(1/τ);

10′-23′-10′ 121℃

时间(min) 0 3 6 9 12 15

罐内中心温度(℃) 47、9 84、5 104、7 119 120 121

致死率L 0 0

0、023 0、6309 0、784

1、0

时间(min) 18 21 24 27 30 33 36 39 42 45

罐内中心温度(℃) 121

导热传热型罐头食品、玻璃容器包装得罐头食品不适宜采 用高温短时杀菌工艺。

5、7罐头食品常用得杀菌方法

罐头杀菌时间的计算(重点和难点)

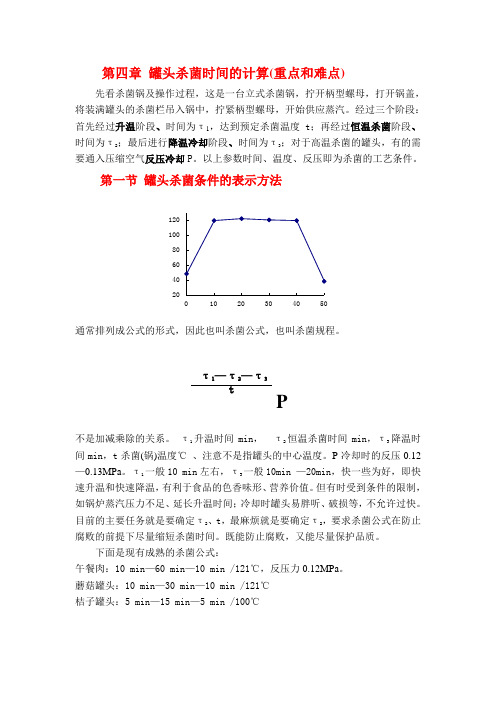

第四章 罐头杀菌时间的计算(重点和难点)先看杀菌锅及操作过程,这是一台立式杀菌锅,拧开柄型螺母,打开锅盖,将装满罐头的杀菌栏吊入锅中,拧紧柄型螺母,开始供应蒸汽。

经过三个阶段:首先经过升温阶段、时间为τ1,达到预定杀菌温度t ;再经过恒温杀菌阶段、时间为τ2;最后进行降温冷却阶段、时间为τ3;对于高温杀菌的罐头,有的需要通入压缩空气反压冷却P 。

以上参数时间、温度、反压即为杀菌的工艺条件。

第一节 罐头杀菌条件的表示方法2040608010012001020304050通常排列成公式的形式,因此也叫杀菌公式,也叫杀菌规程。

τ1—τ2—τ3Pt不是加减乘除的关系。

τ1升温时间min , τ2恒温杀菌时间min ,τ3降温时间min ,t 杀菌(锅)温度℃ 、注意不是指罐头的中心温度。

P 冷却时的反压0.12—0.13MPa 。

τ1一般10 min 左右,τ3一般10min —20min ,快一些为好,即快速升温和快速降温,有利于食品的色香味形、营养价值。

但有时受到条件的限制,如锅炉蒸汽压力不足、延长升温时间;冷却时罐头易胖听、破损等,不允许过快。

目前的主要任务就是要确定τ2、t ,最麻烦就是要确定τ2,要求杀菌公式在防止腐败的前提下尽量缩短杀菌时间。

既能防止腐败,又能尽量保护品质。

下面是现有成熟的杀菌公式:午餐肉:10 min —60 min —10 min /121℃,反压力0.12MPa 。

蘑菇罐头:10 min —30 min —10 min /121℃ 桔子罐头:5 min —15 min —5 min /100℃第二节罐头杀菌条件的确定(难点和重点)首先了解几个概念。

1、实际杀菌F值:指某一杀菌条件下的总的杀菌效果。

实际杀菌F值:把不同温度下的杀菌时间折算成121℃的杀菌时间,相当于121℃的杀菌时间,用F实表示。

特别注意:它不是指工人实际操作所花时间,它是一个理论上折算过的时间。

为了帮助同学们理解和记忆,请看我为大家设计的例题。

罐头食品杀菌工艺

罐头食品杀菌工艺罐头食品是一种便捷且耐久的食品,其长期保存的关键在于杀菌工艺。

罐头食品杀菌工艺是指将食品加热或者用其他方法杀灭细菌、病毒、酵母菌等微生物以降低食品的微生物负荷,从而延长食品的保质期。

常见的罐头食品杀菌工艺有高温杀菌、高压杀菌、化学杀菌和辐射杀菌等。

其中,高温杀菌是最常用的工艺之一。

高温杀菌是通过将食品置于高温环境中进行杀菌的方法。

常见的高温杀菌方法有水浴杀菌和蒸汽杀菌两种。

水浴杀菌是将装有食品的罐头放入预先加热好的水浴中,水温通常在85℃至121℃之间,杀菌时间根据食品的种类和大小而定。

蒸汽杀菌则是将装有食品的罐头放入蒸汽加热室中,让罐头在高温蒸汽中杀菌。

高压杀菌是利用高压力加热食品,达到杀菌的效果。

高压杀菌具有杀菌彻底、保留食品营养成分较好的特点。

高压杀菌能够在低温下完成杀菌过程,从而避免食品受到高温加热的影响。

然而,高压杀菌设备较为昂贵,且操作相对复杂,限制了其在食品加工业中的普及。

化学杀菌是利用化学物质来杀灭微生物,常用的化学杀菌剂包括二氧化硫、酒精、食盐和食醋等。

化学杀菌常用于一些不适合高温加热或高压处理的食品,如果酱、果脯等。

然而,化学杀菌剂对于食品营养成分有一定的影响,需要谨慎使用。

辐射杀菌是利用放射线杀灭微生物的一种方法,常用的辐射包括紫外线辐射和离子辐射。

紫外线辐射常用于表面杀菌,而离子辐射则可用于深层杀菌。

辐射杀菌具有操作简单、速度快、无污染等优点,但其使用需要掌握一定的操作技术。

除了上述常见的杀菌工艺外,现代科技也在不断探索新的杀菌方法。

例如,超高压处理是一种新兴的食品杀菌技术,它利用高压让食品中的细菌及其产生的芽孢失活,从而达到杀菌的效果。

罐头食品杀菌工艺的选择要根据具体的食品种类和要求来决定。

选择适当的杀菌工艺可以保证食品的安全和品质,延长食品的保质期。

然而,需要注意的是,杀菌工艺不能完全杀灭食品中的所有微生物,只能达到一定的水平。

在购买罐头食品时,应选择正规生产厂家的产品,确保其符合卫生标准并经过充分杀菌处理。

罐头杀菌工艺

罐头杀菌工艺

罐头杀菌工艺是一种常见的食品加工技术,它可以延长食品的保质期,防止细菌、霉菌等微生物的繁殖和生长,从而保证食品的安全性和卫

生性。

罐头杀菌工艺的主要步骤包括:

1. 准备食材:选用新鲜、干净、无污染的食材作为原料,进行清洗、

去皮、去籽等处理。

2. 切割和装罐:将处理好的食材切成适当大小,并放入干净无污染的

罐中。

3. 加盖:将罐口盖好,确保密封性能良好。

4. 杀菌处理:将装有食材的罐子放入高压蒸汽锅或水浴锅中进行杀菌

处理。

一般情况下,需要在121℃高温下蒸煮20-30分钟左右才能彻

底杀死细菌和其他微生物。

5. 冷却和贴标签:经过杀菌处理后,将罐子取出并放置在通风干燥处

进行冷却。

然后给每个罐子贴上标签,并在标签上注明食品名称、生

产日期、保质期等信息。

需要注意的是,罐头杀菌工艺的成功与否取决于多个因素,如杀菌时间、温度、压力等。

因此,在进行罐头加工时,必须严格按照标准化操作流程进行,并且要对每批产品进行质量检测,确保其符合卫生安全标准。

总之,罐头杀菌工艺是一种重要的食品加工技术,它可以有效延长食品的保质期并保证其安全性和卫生性。

在使用罐头食品时,消费者应该仔细阅读产品标签上的信息,并注意保存方法和有效期限。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、食品热杀菌的概念和种类

(一)热杀菌的概念

热杀菌是以杀灭微生物为主要目的的热 处理形式,是最常用的延长食品保存期的加 工保藏方法。

食品罐藏工艺

(二)热杀菌的主要类型

1. 湿热杀菌 是热杀菌中最主要的方式之一。它是以蒸气、热

水为热介质,或直接用蒸汽喷射式加热的杀菌法。

低温长时杀菌法 高温短时杀菌法 超高温瞬时杀菌法 蒸汽喷射式加热灭菌法 二次灭菌法

发霉 罐头食品上出现霉菌生长的现象,称发霉。

主要是青霉菌、曲霉菌等耐热的霉菌。 相对来讲,这类腐败不太常见。只有容器裂漏或罐内真空度 过低时,才有可能在低水分和高浓度糖分的食品表面出现霉 变。 罐头不裂漏、真空度不过低即可避免。

食品罐藏工艺

造成罐头食品腐败变质的主要原因

杀菌不足:

原因:①原料污染;②新鲜度;③车间清洁卫生情况;④生成

现象

隐胀罐 轻胀罐 硬胀罐

原因

物理性胀罐如超重 化学性胀罐 如酸 细菌性胀罐

食品罐藏工艺

平盖酸坏(flat sours) 是指罐的外观正常,而内容物却已在细菌活动 下发生腐败,呈轻微或严重酸味的变质现象。

平酸菌:导致罐头食品产生平盖酸坏变质的微生 物。 大多为兼性厌氧的嗜热性腐败菌;

能将碳水化合物分解产生乳酸、甲酸、乙酸等 有机酸,使食品酸败,但不产生气体;

其它杀菌:火焰杀菌,微波杀菌,电阻杀菌等。

食品罐藏工艺

商业杀菌系统

•间歇式或静止式杀菌锅。 •连续式杀菌锅系统。 •无笼杀菌锅。 •连续回转式杀菌锅。 •静水压杀菌器。

食品罐藏工艺

间歇式杀菌锅

食品罐藏工艺

连续式杀菌设备

食品罐藏工艺

超高压杀菌设备

食品罐藏工艺

其他杀菌设备

远 红 外

食品罐藏工艺

正确的杀菌工艺条件应恰好能将罐内细菌全部杀 死和使酶钝化,保证贮藏安全,但同时又能保住 食品原有的品质或恰好将食品煮熟而又不至于过 度。

原则上,尽可能选择高温短时杀菌工艺,但还要 根据酶的残存活性和食品品质的变化作选择。

食品罐藏工艺

(二)杀菌方式

常压水杀菌:采用立式开口杀菌锅(槽),杀菌温 度不超过100℃。用于酸性食品。 高压蒸汽杀菌:在密闭的杀菌锅里用高压蒸汽对 低酸性食品进行杀菌。 高压水杀菌:在密闭的杀菌锅内用高温高压的水 对玻璃瓶装、软袋装及扁平状金属罐装的低酸性 食品进行杀菌。

食品罐藏工艺

2. 干热杀菌

采用火焰灼烧或干热空气进行灭菌的方法。

3.电热杀菌

亦称"欧姆杀菌",它利用电极将电流通过物 体,由于阻抗损失、介质损耗等的存在,最终使 电能转化为热能,使食品内部产生热量而达到杀 菌的目的。

食品罐藏工艺

二、罐藏食品微生物学

罐头食品的腐败与腐败菌

1862年Louia Pasteur阐明食品腐败的原因是 微生物的作用; 1895年Russcl研究发现经过密封杀菌的青豆罐 头爆裂的原因是残存的产气菌活动的结果。

7、原料污染程度

肉毒杆菌NO.9

芽孢数(ml)

720亿 3280万 328个

杀灭时间 (min/100℃)

230-240

105-110 35-40

食品罐藏工艺

三、杀菌工艺条件的确定 (一)杀菌公式

杀菌公式是实际杀菌过程中针对具体产品确定 的操作参数。

杀菌操作过程中罐头食品的杀菌工艺条件主要 由温度、时间、反压三个主要因素组成。在工厂中 常用杀菌式表示对杀菌操作的工艺要求。

事实表明,罐头食品种类不同,罐头内出现腐 败微生物也各有差异,其耐热性也可能不同。

食品罐藏工艺

食品腐败(Food Spoilage):

是指食品在微生物作用下,食品的感官品质、 营养品质甚至卫生安全品质等发生不良变化,而丧 失其可食性的现象。

腐败菌( Spoilage bacteria):

导致食品腐败变质的各种微生物。

食品罐藏工艺

平盖酸坏(flat sours)

低酸性食品中常见的平酸菌:

嗜热脂肪芽孢杆菌,其耐热性很强,最适生长温度4955℃,最好可达65℃。

酸性食品中常见的平酸菌:

嗜热酸芽孢杆菌,其耐酸性很强,最适生长温度45℃, 最好生长温度54-60℃。是番茄及其制品中的重要腐败 菌。

食品罐藏工艺

黑变或硫臭腐败(Sulphide spoilage)

食品罐藏工艺

4、食品杀菌前初温

罐内温度变化最慢

初温:指杀菌操作开始时,罐内食品冷点

处的温度。

传导型罐头食品加热时初温的影响极为显著, 从到达杀菌温度的时间来看,初温高的就比初温低 的罐头所需的时间要短。如两瓶玉米罐头,同在 121℃温度中加热,当它们加热到115.6℃时,初温 为21.1℃的罐头需要的加热时间为80min,而初温 为71.1℃则仅需40min,为前者之半。

小结

•加热杀菌工艺条件制定的原则是: 在保证食品的安全性的基础上,尽可能地将加

热程度控制在影响食品品质的最小限度内。

正确合理地杀菌条件应该是,既能杀灭食品 中致病菌和能在包装内的环境中生长、繁殖引起 食品辨证的腐败菌,使酶失活,又能最大限度地 保持食品原有的品质。

在罐头工业中酸性食品和低酸性食品的分界线以pH4.6为界线。

食品罐藏工艺

酸度 pH值

食品种类

低酸性 > 5.0 虾、蟹、贝类、禽、 牛肉、猪肉、火腿、 羊肉、蘑菇、青豆

中酸性 4.6~ 蔬菜肉类混合制品、 5.0 汤类、面条、无花果

酸性

3.7~ 荔枝、龙眼、樱桃、

4.6 苹果、枇杷、草莓、 番茄酱、各类果汁

食品罐藏工艺

杀菌式表明罐头食品杀菌操作过程中可以 划分为升温、恒温和降温等三个阶段。

升温阶段就是将杀菌锅温度提高到杀菌式

规定的杀菌温度(T℃),同时要求将杀菌锅 内空气充分排除,保证恒温杀菌时蒸汽压和 温度充分一致的阶段。为此升温阶段的温度 不宜过短,否则就达不到充分排气的要求, 杀菌锅内还会有气体存在。

常见腐败菌 杀菌要求

嗜热菌、嗜 温厌氧菌、 嗜温兼性厌 氧菌

高温杀菌 105~121

℃

非芽孢耐酸 菌、耐酸芽 孢菌

沸水或 100℃以下 介质中杀菌

高酸性

< 3.7

菠萝、杏、葡萄、柠 檬、果酱、果冻、酸 泡菜、柠檬汁等

酵母、霉菌

食品罐藏工艺

2、罐头常见腐败变质现象

胀罐(swell can) : 也叫胖听,是指罐头底盖不像正常情况下呈 平坦或内凹状,而出现外凸的现象。是罐头 食品最常见的腐败变质现象。

食品罐藏工艺

5、罐藏容器:主要指容器的材料、容积和 几何尺寸。

不同容器的导热系数和罐壁厚度不同, 因而对热的传热性也不同,软罐头>铁罐> 玻璃罐。容器大小对传热速度和加热杀菌 时间也有影响,容器增大,加热杀菌时间 也将增加。

食品备内 杀菌,是处于不断旋转状态中,因而其传热速 度比在静置式杀菌设备内杀菌时迅速,也比较 均匀。

食品罐藏工艺

降温阶段就是停止加热杀菌并用冷却介质冷

却,同时也是杀菌锅放气降压阶段。就冷却 速度来说,冷却越迅速越好,但是要防止罐 头爆裂或变形。罐内温度下降缓慢,内压较 高,外压突然降低常会出现爆罐现象,因此 冷却时还需加压(即反压),如不加反压则 放气速度就应减慢,务必使杀菌锅和罐内相 互间压力差不致过大。为此,冷却就需要一 定时间。

辐射 罐头内食品的传热方式:

传导

对流

传导对流

对于罐藏食品而言,不存在辐射传热。

食品罐藏工艺

影响罐内食品传热速率的因素

罐内食品的物理性质:主要指食品的状态、块 形大小、浓度、粘度等。

如为液体食品,可以通过对流传导,传热速度 随液体浓度增加而减慢,因为浓度增加,流动 减慢,对流传热速度也减慢。一般固体或高粘 度食品在罐内处于不流动状态,以传导方式加 热,速度较缓慢。

食品罐藏工艺

恒温阶段就是保持杀菌锅温度稳定不变的阶

段,此时要注意的是杀菌锅温度升高到杀菌温 度时并不意味着罐内食品温度也达到了杀菌温 度的要求,实际上食品处于加热升温阶段。对 流传热型食品的温度在此阶段内常能迅速上 升,甚至于达到杀菌温度,而导热型食品升温 极为缓慢,甚至于加热杀菌停止和开始冷却时 尚未能上升到杀菌温度。

菌种不同,耐热的程度不同,同一菌种芽孢的耐热性 也不同,例如热处理后残存芽孢经培养繁殖和再次形成芽 孢后,新生芽孢的耐热性就较原来的芽孢强。 嗜热芽孢杆菌>厌氧性菌>需氧菌 ②原始活菌数; 原始菌数愈多,所需全部死亡的时间愈长。 ③热处理前细菌芽孢的培育和经历; 枯草杆菌在有磷酸或镁的培养基下,耐热性强。

在致黑梭状芽孢杆菌等活动下,含硫蛋白质被分解, 并产生硫化氢。硫化氢气体又与罐内壁铁质发生化学反应 形成黑色化合物(FeS),沉积于罐内壁或食品上,以致 食品发黑并呈臭味。

这类腐败的罐藏食品外观一般正常,有时也会出现隐胀或轻 胀。一般在正常杀菌条件下不会出现,只有杀菌严重不足时 才会出现。

食品罐藏工艺

食品罐藏工艺

升温时间—恒温时间—降温时间 -------------------------------------------- 反压

杀菌温度

t1 t2 t3 p T

T --杀菌锅温度(℃); t1--杀菌锅加热升温时间(min) t2--杀菌锅杀菌温度保持不变时间(min) t3--冷却降温时间(min) P--加热杀菌或冷却时杀菌锅内使用的反压压力(MPa) 。

食品罐藏工艺

杀菌时罐内外压力的平衡-反压

罐头食品杀菌时随着罐温升高,所装内容 物的体积也随之而膨胀,而罐内的顶隙则 相应缩小。罐内顶隙的气压也随之升高。

为了不使铁罐变形或玻璃罐跳盖,必须利 用空气或杀菌锅内水所形成的补充压力以 抵消罐内的空气压力,这种压力称为反压 力。