彩箱生产工艺流程

彩盒工艺流程

彩盒工艺流程彩盒工艺流程是指制作彩盒的过程,下面将为您详细介绍彩盒工艺流程。

1. 设计规划:首先需要根据客户的要求和产品特点进行设计规划。

设计师会根据产品的尺寸、颜色、形状等因素,绘制彩盒的草图和设计稿。

在这个阶段,还需要确定彩盒的材料、印刷方式等。

2. 制版印刷:接下来,需要制作彩盒的版面。

制版是使用电脑制版软件,将设计稿转化为印刷版面的过程。

通过制版,可以将设计稿的图案、文字等转移到印刷版面上,以便后续的印刷工艺。

3. 材料准备:彩盒通常采用纸板作为材料,因此需要准备好纸板和其他辅助材料,如印刷油墨、胶水等。

选择合适的材料可以保证彩盒的质地和稳定性。

4. 印刷加工:彩盒的印刷通常采用凹版印刷或者丝网印刷。

凹版印刷是一种常用的印刷方法,它可以在纸板上印制出丰富多彩的图案和文字。

印刷完成后,需要进行干燥处理,确保印刷图案不会模糊或掉色。

5. 裁切折叠:印刷完成后,需要将印刷好的纸板进行裁切和折叠。

裁切是将纸板按照一定的尺寸进行切割,以便制作彩盒的各个部分。

折叠是将裁切好的纸板按照设计要求进行折叠,使之成为一个完整的彩盒。

6. 粘贴包装:折叠好的彩盒需要进行粘贴包装。

粘贴是将彩盒的各个零件用胶水粘贴在一起,使之形成一个完整的包装盒。

粘贴时需要注意包装盒的精准度和牢固度,以确保彩盒在使用过程中不会出现开裂或脱胶的情况。

7. 表面处理:彩盒的外表面通常需要进行一些特殊的处理,如覆膜、烫金、UV等。

覆膜是将一层保护膜覆盖在彩盒的表面,以增加彩盒的耐用度和光泽度。

烫金是将金属箔烫印在彩盒的表面,以使之更加华丽和高档。

UV是一种特殊的涂层处理,可以使彩盒的表面更加光滑、防水和防尘。

8. 配装出库:最后一步是将产品放入彩盒中,并进行配装出库。

配装是根据产品的特点和要求,将产品放入彩盒的过程。

出库是将彩盒和产品进行包装和标识,并进行出货准备,以便后续的产品销售和运输。

以上就是彩盒工艺流程的具体步骤。

在每个步骤中,都需要严格遵循工艺要求和质量标准,以确保制作出高质量的彩盒。

彩盒生产工艺与检验标准精选文档精选全文

所谓对裱精度是指进行贴合加工的底纸〔即瓦楞纸和卡纸〕与面纸〔即彩面纸张〕贴合后,面纸与底纸边缘相对距离的最大范围值. uv上光油工艺常见问题及解决方案.

时裱,纸先 作给业印应版遵上循水以平,下使原面空那白么上局:部,形成空拒墨白的水局膜,部然后亲水疏油,图文局部亲油疏水.印刷 水印性版上 上光不油着常墨见的问空时题白及局,解部决和先方着案墨给的. 图印文局版部同上处在水一个,使空白局部形成拒墨的水膜,然后 给印版上墨,使图文局部沾附油墨,在印刷压力的作用 粘合位宽度:12mm以内/胶水位宽度7mm/胶水位划1条

印刷 上光 模切

印刷 上光 对裱 粘合 包装

标准印前档案制作流程

印刷

贴合精度±1mm,底纸的牙口和针位边不能超过面纸的牙口和针位边,否那么啤切不齐.

平版印刷—使油墨从只接受油墨的平滑版面区域 DIC, Toyo, Sun Chemicals

调好机后裱5-10张有无脱胶,出边及正反面角线是否一致.

裱坑

1、裱坑 将彩纸与瓦楞纸采用胶水经加压使之粘合在一 起的加工技术.

2、对裱

将彩纸与彩纸或彩纸与坑纸采用胶水经加压使 之粘合在一起的加工技术.

3.常用胶水: 1.淀粉胶〔黄胶、白胶) 2.化学胶〔无机类胶粘剂硅酸钠溶液〕

胶水检验标准 胶水类检验标准.doc

4.对裱精度:

所谓对裱精度是指进行贴合加工的底纸〔即瓦楞 纸和卡纸〕与面纸〔即彩面纸张〕贴合后,面 纸与底纸边缘相对距离的最大范围值.贴合精 度±1mm,底纸的牙口和针位边不能超过面纸 的牙口和针位边,否那么啤切不齐.

模压机〔啤机〕分类 按壓印方式分:平壓平、圓壓平、圓压圓 按操作方式分:手動、半自動、全自動

彩盒工艺流程

彩盒工艺流程

《彩盒工艺流程》

彩盒是一种用于包装商品的盒子,其外观通常需要经过精美的设计和精湛的工艺才能制作出来。

下面是一般的彩盒工艺流程:

1. 设计

首先,需要根据商品的特点和包装需求进行设计。

设计师会根据客户的要求制作彩盒的效果图,确定盒子的形状、颜色、图案和文字等内容。

2. 制版

设计完成后,需要根据效果图制作印刷需要的版。

通常包括印刷版、烫金版和烫银版等。

3. 印刷

印刷是彩盒制作的重要环节,通过印刷将设计图案印刷到纸张上。

一般采用柔性印刷或者凹版印刷,以确保画面的清晰度和色彩的鲜艳度。

4. 表面处理

印刷完成后,还需要进行一些表面处理,比如上光、UV、烫金、烫银等,以增加彩盒的光泽度和立体感。

5. 模切

印刷和表面处理完成后,彩盒的纸张需要进行模切,将纸张裁剪成对应的形状和大小。

6. 粘合

最后,通过粘合机器将模切好的纸张粘合成盒子的形状,然后进行折叠、压平、整理等步骤,最终完成整个制作过程。

通过以上工艺流程,可以制作出精美的彩盒,为商品的包装增添亮点,提升品牌形象,吸引顾客的注意力。

彩盒车间生产流程

彩盒车间生产流程彩盒车间是一个制作和包装彩盒的专门工作区域。

在彩盒车间中,彩盒的生产流程通常可分为以下几个步骤:1.设计和准备:在开始生产彩盒之前,首先需要进行客户需求分析,并与客户确定彩盒的规格、设计和材料要求。

根据客户的需求,设计师将制定彩盒的设计方案并进行预验证。

一旦设计方案得到客户的确认,车间将准备所需的生产工具和材料。

2.材料准备:彩盒通常由纸板制成。

因此,在车间中,工人需要准备纸板和其他需要用到的材料,例如胶水和印刷色彩。

3.印刷:彩盒的印刷是一个重要的环节。

印刷通常采用胶印或数码印刷技术。

在彩盒车间中,会有专门的印刷机器和设备,供工人使用。

在印刷过程中,工人需要根据设计方案将客户要求的图案或文字印刷到彩盒上。

4.裁剪和压痕:印刷完成后,彩盒需要根据设计方案进行裁剪和压痕。

这个步骤通常由专门的裁剪和压痕设备完成。

5.成型和粘合:在彩盒车间中,通常有成型机器和粘合设备,用于将纸板成型成彩盒,并利用胶水将各个部分粘合在一起。

6.折叠和组装:成型和粘合完毕后,彩盒需要进行折叠和组装。

这个过程通常需要手工进行,以确保彩盒的每个部分的准确对齐。

7.检验和质量控制:在彩盒生产过程中,进行检查和质量控制是非常重要的。

工人需要检查彩盒的各个部分是否粘合紧密,印刷是否准确,并删除任何缺陷。

这个过程有助于确保生产出的彩盒的质量符合客户要求。

8.包装和存储:一旦彩盒通过检验和质量控制,它们将被包装,并存放在适合的地方,以待发货。

彩盒通常会被放在适当的箱子或托盘中,以防止损坏。

每个彩盒车间的生产流程可能有所不同,这取决于特定的制造过程和设备。

但总的来说,以上步骤概括了彩盒车间的典型生产流程。

彩盒的生产流程

彩盒的生产流程

彩盒的生产流程主要包括以下几个步骤:

1. 印刷:彩盒的印刷可以采用丝网印刷或凹版印刷等方式。

丝网印刷的墨层厚实、鲜艳度好,能较好地再现原稿的色彩效果,但制造成本较高,通常用于高档产品的包装。

凹版印刷的网点清晰度高,油墨附着力强,耐摩擦性好,是目前最常用的一种方式。

2. 模切:使用刀具将压好的纸板切成需要的形状。

3. 糊盒:在烫金的表面裱上一层透明的PVC塑料薄膜保护层,再经热压成

形即可完成整个包装的制作工序。

4. 成型:包括裱板、粘接面糊、折边、钉底、粘接、冲孔、修边、钉侧挡、钉盖、贴标签和装箱等步骤。

请注意,彩盒的生产流程可能会根据具体产品类型和需求有所不同,建议根据具体情况进行定制化生产。

彩盒车间生产流程

彩盒车间生产流程彩盒车间是一个专门生产彩盒的工作车间,彩盒一般用于包装各种商品,提高商品吸引力,保护商品质量,方便消费者购买。

以下是一个彩盒车间的生产流程。

第一步,确定彩盒的设计需求。

根据客户的要求和商品的特性,彩盒车间需要确定彩盒的尺寸、形状、颜色以及相关的图案、文字等设计元素。

设计部门负责根据客户的需求制定彩盒的设计方案,并进行初步的设计。

第二步,制作彩盒样品。

设计部门根据设计方案制作出彩盒的样品。

样品需要经过多次修改和调整,直到符合客户的要求为止。

在这个阶段,设计师需要与生产部门紧密合作,了解和解决生产上的问题,确保彩盒的生产可行性。

第三步,准备生产所需的原材料。

生产部门根据彩盒样品的尺寸和要求,准备相应的纸张、油墨、胶水等原材料。

彩盒的材料选择要符合环保要求,并且能够保证彩盒的质量和耐久性。

第四步,印刷。

将设计好的图案和文字印刷到彩盒纸上。

印刷过程需要使用印刷机械设备,根据设计要求选择适合的印刷方式,如胶印、凸版印刷等。

在印刷过程中,需要严格控制颜色的准确度和图案的清晰度,确保彩盒的印刷质量。

第五步,烫金和压纹。

烫金和压纹是为了增加彩盒的质感和吸引力而进行的处理。

烫金是在彩盒表面烫上金属箔,可以制造出金属质感和光泽。

压纹则是通过机械设备将图案或文字压制到彩盒的表面,使其具有凹凸感和立体效果。

第六步,裁切和折叠。

将印刷和处理好的纸张按照彩盒的尺寸进行裁切,并进行折叠。

裁切需要使用切纸机械设备,确保裁切的精确度和一致性。

折叠则需要使用折叠机械设备,将彩盒的各个部分折叠并粘合在一起。

第七步,装配和包装。

将折叠好的彩盒进行装配,包括盒盖和盒底的装配。

装配好的彩盒需要进行质量检验,检查是否存在错误或瑕疵。

如果存在问题,需要及时修复或更换。

最后,将装配好的彩盒进行包装,确保彩盒在运输过程中不受损坏。

第八步,质检和品控。

生产完成的彩盒需要进行质量检验和品控,确保彩盒的质量和外观符合客户的要求。

品控人员会对彩盒进行抽检和全检,排除不合格品。

彩盒包装类后工生产工艺流程剖析

彩盒包装类后工生产工艺流程剖析彩盒包装是指用于包装商品的、具有美观和保护商品的功能的彩色纸盒。

彩盒包装类后工生产工艺流程主要包括设计、印刷、裱糊、模切、压痕、折页、上胶、包装等环节。

首先,在设计环节,根据客户的需求和产品的特点,设计师制作彩盒的结构设计图,确定彩盒的尺寸、形状、材质等。

设计师还需要制作彩盒的平面设计图,包括彩盒的图案、文字、标志等。

设计师还需要进行样品制作和确认。

接下来是印刷环节,根据平面设计图,将彩盒的图案和文字印刷到纸张上。

印刷有多种方式,常用的有胶印、丝网印刷、凹版印刷等。

印刷完成后,需要进行干燥和定型处理,以保证印刷品质量。

然后是裱糊环节,将印刷好的纸张裱糊到厚纸板上,使彩盒更加坚固和牢固。

裱糊可以使用胶水、压敏胶等多种方式,裱糊完成后需要进行压平处理。

接下来是模切环节,利用模切机将裱糊好的纸张和厚纸板进行切割,使彩盒形成预定的形状和尺寸。

模切时需要根据彩盒的结构设计图进行调整,并确保模切的精度和准确性。

然后是压痕环节,利用压痕机进行压痕处理,做好折叠痕迹,以便后续的折页工作。

压痕需要根据彩盒的结构设计图进行调整,并确保压痕质量和准确性。

接下来是折页环节,将压痕好的纸张按照结构设计图进行折叠,并进行一些特殊的折叠工艺处理,以使彩盒更具美观和实用性。

然后是上胶环节,根据彩盒的结构和要求,在需要粘合的部位涂布胶水或使用胶水机进行上胶,使彩盒的各个部分牢固地粘合在一起。

最后是包装环节,将制作好的彩盒进行清洁、检查和包装,准备发货。

包装时需要注意保护彩盒的外观和质量,以确保包装箱运输过程中不受损。

以上所述只是彩盒包装类后工生产工艺流程的一部分,具体情况还需要根据不同的产品和要求进行调整和完善。

印刷纸箱生产工艺流程_概述及解释说明

印刷纸箱生产工艺流程概述及解释说明1. 引言1.1 概述印刷纸箱是一种常用的包装材料,广泛应用于各个行业。

其生产工艺流程是指从设计、样品制作到原材料准备、纸板加工与成型等一系列步骤的有序进行。

本文旨在对印刷纸箱生产工艺流程进行概述和解释说明,以帮助读者更好地了解和掌握该领域的知识。

1.2 文章结构本文共分为五个部分进行阐述。

引言部分是文章的开端,主要对文章的整体内容进行简要介绍。

接下来,将在第二部分给出印刷纸箱生产工艺流程的概述,并介绍其定义、重要性和影响因素。

第三部分将详细解析印刷纸箱生产工艺中的设计与样品制作、原材料准备和纸板加工与成型等阶段。

第四部分将详细讨论质量控制与检测方法,包括相关控制点介绍、质量检测方法和设备以及不合格品处理与改进措施等内容。

最后,在第五部分将总结本文主要要点和发现,并展望可能的未来发展方向。

1.3 目的本文旨在全面而系统地介绍印刷纸箱生产工艺流程,从定义、重要性到具体的步骤和控制方法进行详细解释。

通过本文的阅读,读者将能够了解印刷纸箱生产工艺中各个环节的关键要点,掌握相应的操作技巧和质量控制方法。

另外,本文还将对可能的未来发展方向进行展望,为相关行业人员提供一定的参考和思路。

2. 印刷纸箱生产工艺流程概述2.1 工艺流程定义印刷纸箱的生产工艺流程是指根据设计要求,通过一系列的操作步骤将原材料转化为成品的过程。

这个过程通常包括以下几个主要阶段:设计与样品制作、原材料准备、纸板加工与成型等。

2.2 重要性印刷纸箱生产工艺流程的良好控制和实施对于确保产品质量、提高生产效率以及降低成本都起到至关重要的作用。

合理规范的工艺流程可以保证纸箱在使用过程中具有较好的结构强度和稳定性,以及满足相关标准和客户需求。

2.3 影响因素印刷纸箱生产工艺流程受多种因素影响,其中主要包括以下几个方面:a) 设计需求:不同类型的印刷纸箱在设计上有所差异,因此其生产工艺也会有所不同。

b) 原材料选择:不同种类和质量的纸板、油墨、胶水等原材料会直接影响到后续各个环节的工艺流程。

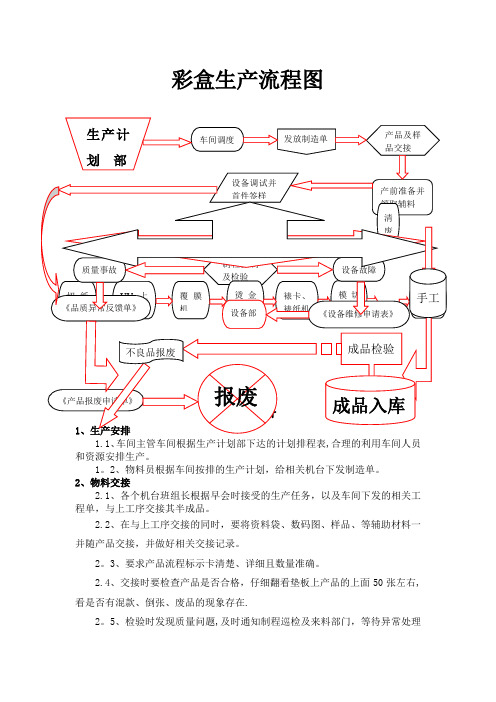

彩盒生产流程图

彩盒生产流程图1.1、车间主管车间根据生产计划部下达的计划排程表,合理的利用车间人员和资源安排生产。

1。

2、物料员根据车间按排的生产计划,给相关机台下发制造单。

2、物料交接2.1、各个机台班组长根据早会时接受的生产任务,以及车间下发的相关工程单,与上工序交接其半成品。

2.2、在与上工序交接的同时,要将资料袋、数码图、样品、等辅助材料一并随产品交接,并做好相关交接记录。

2。

3、要求产品流程标示卡清楚、详细且数量准确。

2.4、交接时要检查产品是否合格,仔细翻看垫板上产品的上面50张左右,看是否有混款、倒张、废品的现象存在.2。

5、检验时发现质量问题,及时通知制程巡检及来料部门,等待异常处理完毕再确认接收。

3、领取辅料3。

1、各机台根据各工序生产的需求,机台助手与车间物料员到仓库领取生产辅料及设备易损品。

3。

2、物料员根据需求填写《产品领料单》,由车间主管签字。

3.2、领取辅料时检查辅料的生产日期及保质期,避免因辅料质量问题造成产品质量的不稳定。

4、设备检查4.1、机长检查设备线路是否正常,油路是否有通畅。

4.2、给机器各个活动部位注油,注油要注意油的品种及型号.4.3、检查机器转动部位是否灵活、平稳无异常噪声,螺丝是否松动,机构是否准确。

4。

4、机长填写《设备保养表》,并签字确认。

4。

5、设备异常机长应立即反馈主管,并填写《设备维修申请表》。

由车间主管签字后联系设备部维修。

5、做好生产之前的一切准备工作设备调试1、切纸机:1.1、打开电源开关,启动电机。

1.2、按制造单要求裁切白料或半成品一张,由机长自检后把前后数据按以下步骤输入显示屏内.1。

3、进入程序主画面,按选择键加2号键,然后再按选择键加1号键选择序号后输入裁切数据,从1开始,以此类推输入全部裁切数据,然后按选择键加[/],再按选择键加[。

],主画面会显示自动模式后开始裁切。

1。

4、如果需修正目前数据,请按选择键加1号键就可以进行修正目前数据,结束后按选择键加[/]恢复到自动模式,开始裁切.1。

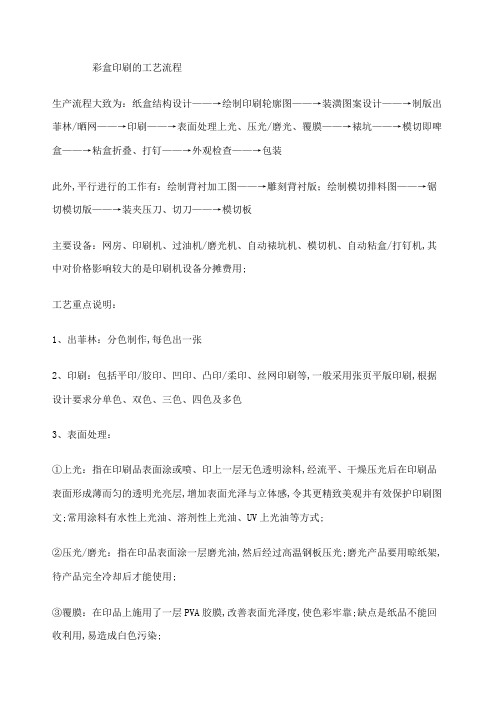

彩盒印刷的工艺流程

彩盒印刷的工艺流程

生产流程大致为:纸盒结构设计——→绘制印刷轮廓图——→装潢图案设计——→制版出菲林/晒网——→印刷——→表面处理上光、压光/磨光、覆膜——→裱坑——→模切即啤盒——→粘盒折叠、打钉——→外观检查——→包装

此外,平行进行的工作有:绘制背衬加工图——→雕刻背衬版;绘制模切排料图——→锯切模切版——→装夹压刀、切刀——→模切板

主要设备:网房、印刷机、过油机/磨光机、自动裱坑机、模切机、自动粘盒/打钉机,其中对价格影响较大的是印刷机设备分摊费用;

工艺重点说明:

1、出菲林:分色制作,每色出一张

2、印刷:包括平印/胶印、凹印、凸印/柔印、丝网印刷等,一般采用张页平版印刷,根据设计要求分单色、双色、三色、四色及多色

3、表面处理:

①上光:指在印刷品表面涂或喷、印上一层无色透明涂料,经流平、干燥压光后在印刷品表面形成薄而匀的透明光亮层,增加表面光泽与立体感,令其更精致美观并有效保护印刷图文;常用涂料有水性上光油、溶剂性上光油、UV上光油等方式;

②压光/磨光:指在印品表面涂一层磨光油,然后经过高温钢板压光;磨光产品要用晾纸架,待产品完全冷却后才能使用;

③覆膜:在印品上施用了一层PVA胶膜,改善表面光泽度,使色彩牢靠;缺点是纸品不能回收利用,易造成白色污染;。

彩箱基本知识

彩箱、彩盒生产流程细节印刷前工序:菲林→PS版→上机A:菲林制作细节一、步骤:(菲林到PS版)客户提供电子图案→电子图案发给菲林公司→制作完成晒PS版①制作菲林是发电子图案给菲林公司(广告设计可以做),一般菲林公司会分好颜色出菲林,只要我们提供电子图案即可。

菲林制作完成就在版房制作版。

②制作PS版有规定的位置摆放,注意PS版和菲林是否干净无灰尘!晒版→冲版二、排版,晒版成PS版①一个颜色一张PS版,PS版大概23元一张。

②制作PS版人员和印刷机手要互相沟通,按照机手的要求配合,避免出错。

③PS版上机,机手电脑分色,印刷调色。

④如旧款彩盒,印刷师傅对样箱即可,如新款只有电子图案,没有样箱的情况下,只要印刷师傅颜色方面没什么差异即可生产,但业务员也要过目确定,一般生产不打样,特别情况特别处理。

三、(菲林,PS版,印刷)细节。

①PS版制作人员要验收菲林对电子图案是否有差异。

②PS版制作人员要在一张菲林上划出长宽高的规格、线条,确定是否能对上,一张即可!③晒版时要注意干净、无尘,否则印刷出来会有小黑点!④冲版时药水是1:6或1:7,药水+水,放在冲版盘上来回6-7次(新药水),一般出10张左右的版就换药水。

⑤过完药水之后冲水,冲洗干净即可,如果有小线条或小黑点就用消版膏去除干净冲水。

PS版完成后要涂一层保护胶,印刷后洗版也要,防止氧化,方便下次使用。

⑥机械设备用品:晒版机,拼版台,菲林柜,冲水盘,药水,保护胶,保护胶笔,菲林,PS版。

⑦主要油墨为红、蓝、黄、黑,金色和银色不能撞色,出来只能用专色,印刷机手会调色,业务员拿样箱回来都给师傅颜色分配是多少种颜色。

四、业务员只要知道流程和了解一下各方面细节即可。

(注:PS版制作人员工资大概3000-3500左右)B:面纸的采购细节。

一:彩盒面纸主要是白板纸,分为:玖龙白板,海龙白板,天龙白板,地龙白板,建晖A牛咔底白板200克,理文,金牛白板。

二:客户常用白板纸:天龙白板,地龙白板。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

彩箱生产工艺流程

用作运输包装的瓦楞纸箱于1907年出现于美国,在第一次世界大战期间,木箱运输包装占80%,瓦楞纸箱仅占20%。

到第二次世界大战期间瓦楞纸箱已占80%,成为最重要的运输包装容器。

2006年,中国包装工业总值约3500亿元,纸制品占59%。

纸箱可用来包装食品、饮料、家用电器、医药、日用/化妆品、机电等产品。

1、纸箱包装的优点:

重量轻、成本低、容易加工、便于储存和运输、结构合理

2、纸箱包装的不足

强度有局限性、防潮性差

3、纸箱的组成

3.1纸箱由箱纸板和瓦楞纸组成

3.2纸的主要技术指标:定量(克重)、紧度、耐破指数(kPa.m2/g)、环压指数(N.m/g )等,这些指标反映了原纸的物理性能。

3.3瓦楞纸板的楞型

瓦楞高度以及每300mm长度上的瓦楞数称为瓦楞纸板的楞型。

楞型实际是对瓦楞尺寸的有关规定。

常用的楞型有:A瓦(型八B瓦(型八C瓦(型八E

瓦(型),随着瓦楞辊制作技术及包装业的发展,一些更小的如F、G、N、O等

楞型也随之出现。

不同楞型的楞高及300 mm长度上楞数见下表:

4.1瓦楞纸板的制作

现行的瓦楞纸板一般是由瓦楞生产线制作而成, 在一些小型生产厂中,对一 些质量要求不高的纸板,也有使用单面瓦楞机制作出一平一瓦后, 再覆面而成单 瓦纸板。

瓦楞纸板生产线生产出的经纵向压痕切线、 横向切断后的纸板一般已具 备了箱坯的基本特征:箱坯的长、宽及在纵向的压线。

4.1.1纸板形成的流程:

(面)

纵切 °横切 ■纸板(堆码)

主要包括以下部件:a )预热器;b )单面机;c )多重预热器(二重、三重等);d )双 面涂胶机;e )粘合烘干机;f )纵切压痕机;g )横切机;h )制糊机;i )蒸汽加热系统; j )电气控制系统

4.2印刷

4.2.1印刷方式分类

印刷是将所需的文字、图案及其它信息 印”至箱体的表面,印刷的方式按不 同的分类原则而不同。

在瓦楞纸箱行业中,如按使用的油墨来分有水性(水性油 墨)印刷、油性油墨印刷;按使用的印刷版材来分有丝网印刷(对纸箱印刷来说 目前基本已淘汰)橡胶版印刷、树脂版印刷、胶版印刷,胶版及树脂版均为凸片 印刷(相对的另一类为凹版印刷);按印版所处的位置来分可分为上印式和下印 式。

4.2.2印刷机的印刷原理

印刷机是利用橡胶辊(均墨辊)将油墨槽中油墨传递至印刷滚筒上的印 版上,从而将所需的文字或图案及其他信息印刷至纸箱或面纸表面。

瓦楞原纸

瓦楞辊轧制—*

瓦楞一

箱板

纸 (里)」 合 单面纸板—— _________ (一平一瓦)L*瓦楞纸板 4.1.2瓦楞纸板生产线的结构(如下

图)

转印前匚二

转印后I >

423印刷机结构

a)上料机;b)送纸机构;c)印刷部;d)油墨循环系统

4.3裱合

将印刷好的彩面和瓦楞纸板裱合在一起。

4.4分纸、压线、开槽

分纸是将纸板按一定的规格用旋转式刀片对纸板进行分切,压线是通过压线轮将纸箱折叠处压溃,便于折叠。

开槽是将纸箱摇盖及搭接舌处多余”的纸板切除。

一般所说压线开槽机均可一次性完成纸板分切、压痕、开槽等工序,有些设备还可加装打孔装置。

对稍高档的印刷机,一般均会在印刷部后配置压线开槽部。

4.5模切

模切机是通过预先制作好的模板,将纸板一次切成所需的形状。

它的优点一是可模切各种复杂没有规则的形状(这一点开槽机无法做到),二是模切精度高,切边光洁,表面外观质量好,适合于自动包装的生产。

但其缺点是设备投资较大,生产效率也不高。

模切机通常按其模版及刀垫的运动方式分为:

a)圆压圆模切机:

模版及刀垫(提供模切压力)安装于两个相对运动的圆辊筒上,通过辊筒的相对运动,将纸板模切成所需的形状。

b)圆压平模切机:

模版安装与平板上,作直线往复式运动,而模切压力则是通过圆辊筒的圆周运动来实现。

c)平压平模切机:

模板及刀垫安装在可开合的二块平板上,有整体式及分体式,所谓整体式就是我们说的老虎嘴”其可加工的纸板规格通常较小,一般不超过 1.5m*1.5m。

当需加工的纸板规格较大时,只能使用分体式。

分体式根据其上料方式可分为半自动及全自动。

4.6钉箱

钉箱是纸箱接合成箱的一种方式,目前钉箱机的种类有人工、半自动、全自动方式。

人工钉箱时,首尾钉距及钉距均匀性均由操作人的熟练程度来掌握,劳动强度大,且生产效率不高。

而半自动及全自动钉箱机,一方面降低了工人的强度,另一方面,提高其钉距的均匀度,提高产品的质量。

4.7粘箱

粘箱是纸箱接合成箱的另一种方式,对某些行业来说,所用的纸箱只能采用粘合剂来粘箱,如食品饮料行业。

目前,在一般的纸箱生产企业中,手工粘箱仍占了相当的一部分。

除了手工粘箱,半自动、全自动粘箱机可大大提高生产效率并保证产品质量(粘箱产生的剪刀差)。

目前,在印刷开槽模切粘箱联线上,配置的就是自动折叠粘箱机。