基于MCGS的陶瓷工业隧道窑监控仿真论文

陶瓷隧道窑微机温度控制系统

陶瓷隧道窑微机温度控制系统摘要目前我国陶瓷隧道窑炉大多采用人工或简单仪表控制,要想使窑炉长期达到最佳工作状态是不可能的,造成产品合格率、一级品率一直处于较低的水平。

陶瓷隧道窑炉是由预热带、烧成带和冷却带三个部分组成,瓷件烧成温度在1320℃左右,窑内温度场主要由烧成带12对喷嘴燃冷煤气产生,窑炉系统用8组风机来调节窑内的压力场。

排烟风、助燃风将直接影响烧成带的温度场,急冷风会影响最终产品的质量。

温度控制系统将采集的各点温度值,经A/D转换后与设定值进行比较,控制器输出经由D/A变换,变成 4~20mA形式模拟量输出给电动执行器,驱动蝶形阀调节喷嘴的煤气进给量,从而控制烧成带的温度。

12只温度传感器与12个喷嘴一一对应。

关键词:MSP430F149单片机、热电偶,变送器、大林算法、I2C总线、多路开关一.总体方案设计 1.对象的工艺过程陶瓷隧道窑炉是由预热带、烧成带和冷却带三个部分组成,瓷件烧成温度在1320℃左右,窑内温度场主要由烧成带12对喷嘴燃冷煤气产生,窑炉系统用8组风机来调节窑内的压力场。

排烟风、助燃风将直接影响烧成带的温度场,急冷风会影响最终产品的质量。

温度控制系统将采集的各点温度值,经A/D转换后与设定值进行比较,控制器输出经由D/A变换,变成 4~20mA 形式模拟量输出给电动执行器,驱动蝶形阀调节喷嘴的煤气进给量,从而控制烧成带的温度。

12只温度传感器与12个喷嘴一一对应。

窑温控制示意图2.对象分析被控过程传递函数se s s G 403o )251(25.2)(-+=是一个大的延迟环节,而且温度的控制对系统的输出超调量有严格的限制,用最少拍无纹波数字控制器的设计,和PID算法效果欠佳,所以本设计采用大林算法设计数字控制器。

3.控制系统设计要求窑温控制在1320±10℃范围内。

微机自动调节:正常工况下,系统投入自动。

模拟手动操作:当系统发生异常,投入手动控制。

微机监控功能:显示当前被控量的设定值、实际值,控制量的输出值,参数报警时有灯光报警。

基于MCGS的陶瓷工业隧道窑监控仿真论文

景德镇陶瓷学院科技艺术学院毕业论文本科生毕业论文(设计)基于MCGS的陶瓷工业隧道窑监控仿真学号:200930453008学生姓名:专业班级:09热能与动力工程指导老师:完成日期:13-05-16—科技艺术学院—摘要本文应用MCGS组态软件设计一个隧道窑监控仿真实验平台,初步实现了对隧道窑工况的监控。

以MCGS组态软件为开发平台,本文设计的仿真实验监控平台不仅能对隧道窑的温度进行监控,还可采集实验数据建立实验报表,而且能够脱机进行仿真实验、模拟控制。

本文所开发的仿真监控系统,利用MCGS组态软件完成数据采集、控制信息输出以及人机交互等工作,最终可达到对隧道窑工况实时监控的目的,实验数据采集,报表的输出和数据可以同步显示。

本系统运行结果表明,利用MCGS组态软件开发对陶瓷工业隧道窑的监控是可行的,MCGS组态软件在陶瓷工业窑的自动化控制领域有着良好的应用前景。

关键词:MCGS组态软件;工业隧道窑;仿真实验AbstractIn this paper, MCGS configuration software design a tunnel kiln control simulation platform, the initial realization of the tunnel kiln condition monitoring.In MCGS configuration software for the development platform, we design simulation experiments monitoring platform can not only monitor the temperature tunnel kiln, the experimental data can be collected to establish experimental reports, but also off-line simulation, analog control.This paper developed simulation monitoring system, using MCGS configuration software for data acquisition, control information output and human-computer interaction, etc., may eventually reach the tunnel kiln real-time condition monitoring purposes, experimental data collection, reporting, and data can be output simultaneous display. The results show that the system is running, using the configuration software MCGS tunnel kiln for ceramic industry monitoring is feasible, MCGS configuration software in the ceramic kiln automation and control industry has good application prospects.Keywords: MCGS configuration software; industrial shuttle kiln;Simulation目录1 绪论 (1)1. 1 陶瓷工业窑炉的发展及过程控制仿真的意义 (1)1. 2 窑炉仿真技术的应用和发展 (4)1.3 论文主要内容和目的 (5)2 MCGS组态软件 (7)2. 1 MCGS简介 (7)2. 2 MCGS的构成 (7)2. 2. 1 MCGS组态软件的系统构成 (7)2. 2. 2 MCGS组态软件界面简介 (9)2. 3 MCGS组态软件的功能和特点 (10)2. 4 MCGS组态软件的工作方式 (11)2. 5 MCGS组态软件的操作方式 (12)2. 6 组建新工程的一般过程 (14)3 隧道窑的仿真实验设计原理 (17)3. 1 仿真对象介绍 (17)3. 2 仿真对象隧道窑温度监控系统简介 (19)4 过程控制仿真实验平台设计 (21)4. 1 仿真实验平台设计基本流程 (21)4. 1. 1 建立一个MCGS新工程 (22)4. 1. 2 窗口画面组态 (22)4. 2 定义数据变量 (26)4. 3 动画连接 (29)4. 4 编写控制流程 (32)5 本系统仿真实验效果 (41)6 总结 (43)6. 1 论文主要结论 (44)6. 2 本系统有待改进之处 (44)6. 3 毕业设计的体会 (45)参考文献 (46)1 绪论1. 1陶瓷工业窑炉的发展及过程控制仿真的意义窑炉是陶瓷生产中最重要的烧成设备。

mcgs课设论文

电路计算机辅助设计班级:测控1141姓名:张扬学号:08指导教师:张立新冯璐于静撰写日期:2013年11月22日目录第一章课程设计内容及要求分析 (1)1.1设计内容 (1)1.2课程设计要求分析 (1)1.2.1组态软件工艺画面设计要求 (1)1.2.2分析设计要求时主要考虑了以下几种情况 (2)第二章工控组态软件MCGS简介 (3)2.1什么是MCGS组态软件 (3)2.2MCGS的主要特点 (3)2.3 MCGS的构成 (4)2.4MCGS组态软件的工作方式 (5)第三章小区冬日室内供暖温度采集系统设计 (7)3.1设计流程简介 (7)3.1.1建立工程 (7)3.1.2 画面设计及动画连接 (9)3.2数据处理及相关曲线 (12)3.3编写控制流程 (13)3.3.1 新增策略 (13)3.3.2 编辑脚本程序 (15)第四章课设总结 (17)参考文献 (18)第一章课程设计内容及要求分析1.1设计内容本题目以RS485模块为核心器件组成用户室内温度数据采集系统,采用多路采集;选择式显示;利用提供的单元模块构成硬件系统。

小区冬日室内供暖温度采集系统的设计要求:1)基本功能:可以在一栋楼7层的小区中对各个用户的室内温度进行数据采集,并且将数据进行汇总传输到中央数据处理中心,在中心安放显示表,在内部进行多路选通电路,实现可以将冲用户采集到的温度数据分个的显示在仪表上。

并且在中央安装报警系统,对用户室内的温度进行监测,并设定报警值实现低温报警,为检修和维护提供依据。

2)扩展功能:设置自动流量控制功能:利用报警信息,转化为高低电平。

以此作为控制信号,对用户的供暖系统进行调整,增加调节阀或加热工具。

设置对比功能:在室外安装温度传感器,与室内温度进行比较,利用门电路构成的比较器,实现控制,将将室内温度与室外温度的温差保持到一定的范围之内,既保证供暖又可以实现节能。

1.2课程设计要求分析1.2.1组态软件工艺画面设计要求1.用户图形界面生成:创建用户窗口。

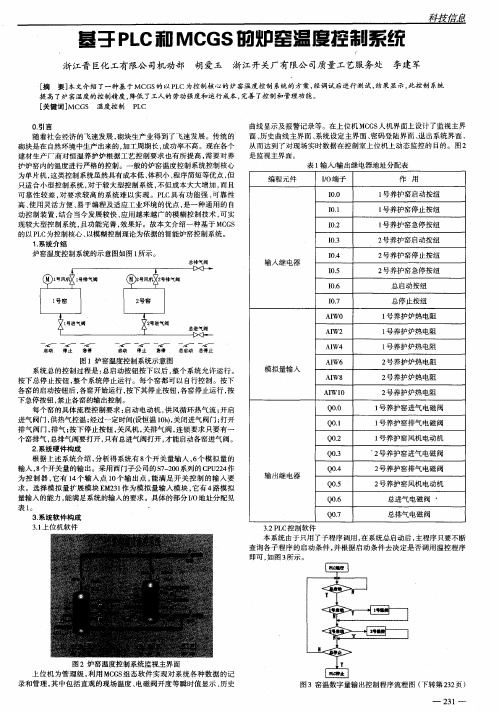

基于PLC和MCGS的炉窑温度控制系统

浙江晋 巨 化工有限公司机动部 胡爱玉 浙江开关厂有限公司质量工艺服务处 李建军

[ 摘 要 ] 文 介 绍 了一 种 基 于 MCGS 以 P C为 控 制 核 心 的 炉 窑温 度 控 制 系统 的 方 案 , 本 的 L 经调 试后 进 行 测 试 , 果 显 示 , 控 制 系统 结 此 提 高了炉窑温度的控制精度 , 降低 了工人的 劳动强度和运行成本 , 完善 了控 制和管理功能。

1. 0 1

1: 02 I_ O3 1. 0 4 输入继 电器 I. O5 I. O6

1. 07

1 号养护窑停止按纽

1 号养护窑急停按纽 2 号养护窑启动按纽 2 号养护窑停止按纽 2 号养护窑急停按纽 总启 动按纽

总 停 止按 纽

A WO I A W2 I

乐山职业技 术 学 院 喻 梅 四川天 壹科技 责任 有 限公 司 夏秋航 杨晓 东

[ 摘 要] A C N总线应 用范围的 日 趋广 泛, 能够适应越 来越复杂的环境 , 特别是一些 强干扰 、 远距 离、 地理 分布不均、 工作环境 恶劣的 应用场合 。在基 于RFD的煤矿 井下人 员定位 系统 中使用 C I AN作 为传感 网络的 总线。 [ 关键 词] 井下人 员定位 C N 通信 网络 A

[ 关键词] MCGS 温度控制

O 引 言 .

P C L

随着社会 经济的飞速发展 , 砌块生产业得 到了飞速发展 。传统的 砌块是在 自然环境 中生产 出来 的, 加工周期长 , 成功率不高 。现在各个 建材生产 厂商对恒温养 护炉根据工艺控制要求 也有所提 高 , 需要对养 护炉窑 内的温度进行严格的控制 。一般的炉窑温度控制系统控制核心 为单片机 , 这类控制系统虽然具有成本低 、 体积小 、 程序简短等优点 , 但 只适合小 型控 制系统 , 于较大型控制系统 , 对 不但 成本大大增 加 , 而且 可靠 性较 差 , 对要 求较 高的系 统难 以实现 。P C 有功 能强 、 L具 可靠性 高、 使用灵 活方便 、 于编程及适应工业环 境的优点 , 易 是一 种通用 的 自 动控制装 置 , 结合 当今发 展较快 、 应用越来 越广的模糊控 制技 术 , 可实 现较大型控制 系统 , 且功能完善 , 好。故本文介绍一 种基 于 M G 效果 CS 的 以P C L 为控制核 心、 以模糊控制理论为依据的智能炉窑控制 系统。 1系统 介绍 . 炉窑温度控制系统的示意图如图 1 所示 。

MCGS组态软件论文

MCGS组态软件——水位控制系统分析专业及班级: 10级自动化2班姓名:孙修才学号: 1005075044完成时间:2013-11-26摘要计算机技术和网络技术的飞速发展,为工业自动化开辟了广阔的发展空间,用户可以方便快捷地组建优质高效的监控系统,并且通过采用远程监控及诊断、双机热备等先进技术,使系统更加安全可靠,在这方面,MCGS工控组态软件将为您提供强有力的软件支持。

MCGS工控组态软件是一套32位工控组态软件,可稳定运行于Windows95/98/NT操作系统,集动画显示、流程控制、数据采集、设备控制与输出、网络数据传输、双机热备、工程报表、数据与曲线等诸多强大功能于一身,并支持国内外众多数据采集与输出设备,广泛应用于石油、电力、化工、钢铁、矿山、冶金、机械、纺织、航天、建筑、材料、制冷、交通、通讯、食品、制造与加工业、水处理、环保、智能楼宇、实验室等多种工程领域。

【关键词】: MCGS 组态软件水位控制控制运行正文:一、MCGS简介MCGS (Monitor and Control Generated System,通用监控系统)是一套用于快速构造和生成计算机监控系统的组态软件,它能够在基于Microsoft的各种32位Windows平台上运行,通过对现场数据的采集处理,以动画显示、报警处理、流程控制和报表输出等多种方式向用户提供解决实际工程问题的方案,它充分利用了Windows图形功能完备、界面一致性好、易学易用的特点,比以往使用专用机开发的工业控制系统更具有通用性,在自动化领域有着更广泛的应用。

二、MCGS特点—概念简单,易于理解和使用。

功能齐全,便于方案设计。

实时性与并行处理。

建立实时数据库,便于用户分步组态,保证系统安全可靠运行。

设立“设备工具箱”,针对外部设备的特征,用户从中选择某种“构件”,设置于设备窗口内,赋予相关的属性,建立系统与外部设备的连接关系,即可实现对该种设备的驱动和控制。

基于mcgs组态软件的cp监测仪监控软件的实现 学位论文

基于MCGS组态软件的CP监测仪监控软件的实现摘要软件PLC,即将PLC的控制功能封组在软件内,运行于PC环境中。

这样在实现传统硬PLC相同的功能的同时,更添加了PC机的各个优点。

与传统硬PLC 相对比,软PLC数据处理能力和网络通讯能力更强,体系结构更加开放,能够更好地满足工业自动化的现实需求,在当前工业自动化领域具有无限的发展空间和潜力。

本文在对软PLC应用及优势等背景进行分析的基础上,以基于MCGS组态软件的CP监测仪监控软件的实现为例子,实现了基于PC的软PLC系统设计。

文章首先对软PLC技术的背景和发展现状以及本选题的研究目的和意义进行了分析,然后对CP监测仪的相关知识做了详尽的介绍,接着分析了CP监测仪的组态监测系统设计,最后基于MODBUS协议实现了上位机系统与下位机系统地连接,并进行了测试。

关键词:软PLC;MCGS组态软件;CP监测仪;监控软件The Realization of Monitor Software for CPMSbased on MCGSAbstractSoftware PLC,is the technology that seal group PLC control functions in the upcoming software running on a PC environment.Thus while achieving the same functionality of traditional PLC hardware,but also add the various advantages of the PC.In contrast with traditional hard PLC, Soft PLC data processing and network communications capabilities become stronger, have more open architecture that can better meet the real needs of industrial automation, with unlimited space and potential for development in the current field of industrial automation.Based on analyzing the applications,advantages and other background of soft PLC,in order to achieve MCGS configuration software based on CP monitor monitoring software as an example, it achieves a PC-based soft PLC system design.Firstly,the the article introduces the status of the background and development of soft PLC technology and research purpose and significance of the topics, and then makes a detailed presentation of monitor the relevant knowledge of CP , followed by analysis of the CP Monitor Configuration Monitoring System.Finally, based on MODBUS protocola,the host computer system and lower computer systems connected and tested.Keywords:Soft PLC; MCGS configuration software; CP monitor; monitoring software目录1 引言 (4)1.1 选题的背景 (4)1.1.1 PLC的发展及应用 (4)1.1.2 软PLC的产生与发展 (4)1.1.3 软PLC的优势 (5)1.2 选题的目的及意义 (5)1.3 论文的主要工作内容及安排 (5)2 CP监测仪系统设计 (6)2.1 CP监测仪仪器概述 (6)2.2 CP监测仪系统结构 (6)2.3 硬件连接 (7)2.4 系统功能 (7)2.5 CP监测仪引脚定义 (8)3 CP监测仪的组态监测系统设计 (8)3.1 MCGS组态软件概述 (8)3.1.1 MCGS简介 (8)3.1.2 MCGS组态软件的特性 (9)3.1.3 MCGS组态软件的功能 (9)3.1.4 MCGS的构成 (10)3.2 监测系统的软件设计 (11)3.2.1 新工程的建立 (11)3.2.2 实时数据库的构建 (12)3.3.3 用户窗口的建立 (12)3.3.4 运行策略的实现 (16)3.3.5 主控窗口的构造 (18)3.3.6 设备窗口的设计 (19)4 系统运行测试 (20)4.1 系统运行测试 (20)5 总结与展望 (20)5.1 完成工作 (20)5.2 存在的不足及展望 (21)参考文献 (22)致谢 (23)1 引言伴随着工业化控制技术更加智能化、开放化以及分散化的发展,以往以硬PLC为核心的技术渐渐地暴露出其缺点,主要表现在硬件PLC各厂家使用的编程语言不统一、技术相对封闭以及各个生产厂家的PLC产品相互之间不兼容等。

微电脑自动控制环型旋转式节能烤花隧道窑的研发-精选文档

微电脑自动控制环型旋转式节能烤花隧道窑的研发1 前言近年来,陶瓷工业窑炉发展十分迅猛。

微电脑自动控制环型旋转式节能烤花隧道窑具有低能耗、低污染、高效率、运行灵活、操作方便、造价低、占用场地少等优点。

因此,赢得各中、小型陶瓷产品烤花加工厂家的喜爱。

2 烤花隧道窑所存在的问题为对新型烤花窑炉的设计有较明确的目标,笔者组织了一个科研小组对当前较常用的烤花隧道窑进行全面的调查与分析。

?分析,旧式烤花隧道窑所存在的问题如下。

2.1能耗大烤花隧道窑的窑体内胆为普通低铝轻质砖,中间夹一层保温棉,外壁封普通铁皮。

由于普通低铝轻质砖含泥量高,同时在升温的过程中要吸收大量的热量,且升温速度较缓慢。

因此,要达到烧成的额定温度,一般需要10h左右,造成能量消耗严重。

2.2窑内上、下温差大窑内上、下温差大的原因:一方面是由于烧成段的火枪布局不合理所造成的。

它的烧成段加热火枪采用两侧排列,底部无加热火枪。

根据热传递原理,热总是上升的,这样窑的顶部温度高而下部温度低;另一方面由于测温热电偶装在窑的顶部,因而只能测到窑内顶部温度,而测不剑下部的温度,因此所测的温度值与窑内的实际温度偏差很大。

温差大导致产品生产速度慢、合格品率低。

2.3占用场地大窑的墙壁较厚,一般单面墙壁厚度为63cm,如工作截面有效宽度为80cm时,两侧墙壁厚度为126cm,总宽度约206cm,因而工作场地较浪费。

2.4建成进度慢窑体由普通低铝轻质砖、高铝粉加保水剂作粘合剂组成。

如果粘合剂真正要凝固,需要相当长的时间,从而大大影响建造速度。

一般建造一座长30m的辊底烤花隧道窑需要约3个月的时间。

2.5操作灵活性差,产品质量不稳定烤花隧道窑烧成调节为手工操作,加上普通低铝轻质砖要吸收一定热能,存在升温依赖性,烧成产品稍改变,就必须调节液化气的压力和空气的配比。

要达到所需要的工作温度,需要调整较长的时间,导致出产量低、产品质量不稳定。

3 新型窑炉的研发针对烤花隧道窑所存在问题,根据国内目前中小型陶瓷烤花加工厂的迫切需求,通过分析与研究,成功研发出环型旋转式节能自动控制烤花隧道窑φ5m~φ14m系列,并从2002年开始投放使用至今,深得广大用户的欢迎和好评。

基于MCGS的辊道窑监控自学习式专家系统设计与仿真

基于MCGS的辊道窑监控自学习式专家系统设计与仿真目前,我国房地产行业的空前发展和居民对住房标准需求的大大提升,我国建筑陶瓷和卫生洁具行业已经获得了快速发展的机遇。

众所周知,在获得机遇的同时,势必也会给建筑陶瓷和卫生洁具的质量带来严峻的挑战。

我国陶瓷行业何以严格保证产品的质量,这就是目前我国陶瓷行业发展的新瓶颈。

这就对国内的建筑陶瓷行业和卫生洁具行业提出了更加严格的质量要求,然而目前国内建筑陶瓷和卫生洁具的生产过程中存在着各种各样的质量缺陷,这严重制约了建筑陶瓷和卫生洁具的快速与健康发展。

针对这种现状,本课题前半部分是对陶瓷行业最重要的热工设备——辊道窑的燃耗分配情况、窑内空间传热过程进行研究,开发设计了能使用于不同辊道窑的燃耗分配情况以及空间传热情况的仿真程序;中间部分以某厂气烧辊道窑烧成建筑瓷砖为例,对其工况监测预报专家系统做了研究,并在工况监测预报专家系统中加入了先进算法即自学习算法,为其在生产中实际应用打下了一定基础。

最后,对该自学习专家系统做了一定的实验验证。

本文在充分分析辊道窑烧成过程中各个控制点可能出现的缺陷的情况下,从建筑瓷砖缺陷表征入手,运用专家总结出来的经验和查找大量相关文献资料作为分析的原则和基础,然后完成了本自学习专家系统知识库、推理机、综合数据库以及其管理系统的设计。

知识库采用能够全面、系统和层次性地表述专家知识的“规则架+规则体”的规则表示形式、正反向混合推理策略、深度优先搜索策略以及诊断的缺陷结果通过自学习方式达到自动修改其规则阈值,从而达到监控预警更为准确,开出工况监测专家系统以及辊道窑内部传热和能耗分配的计算机仿真程序。

该自学习工况监测专家系统较好地解决了窑炉烧成过程中各种缺陷的预报,并能参数自调整,达到符合实际生产的工艺要求,而且该监控系统能够实时采集到窑炉烧成工况值,并快速地反馈给用户,达到了实时监控的目的。

辊道窑的烧成参数是窑炉运行正常与否的重要依据,该系统还设置了数据报表处理、历史曲线制作等功能,为操作人员查询生产状况提供了自动化手段。

隧道窑自动化控制的研究与实现

综述

工程技 术

隧道窑 自动Βιβλιοθήκη 控制 的研究与实现 刘巧 蓉 王彩 霞

( 西北 民族 大学,甘肃 兰州 7 3 0 1 O 0 )

摘 要 : 窑炉行业是 一种 高温 高危行 业,工人 现场操作有较 高危 险性 , 自动化控 制可以大大降低 其危险性。 自动化控制在

隧道窑 的 自 动化控制主要是利用 现代 先进 的科 学计 算机技 术来进行控制 ,从而使得 窑炉作业 自动化 与智能化,不仅仅可 以实现温度与压力 的 自 动化 调节 ,而 且在 窑路 作业 的时候对所 出现 的异常情况及 时发 出警报 同时采 取及 时的应急措施进行处 理 。隧道窑 自动化控制 具有 以下几个 方面的要 求 : 首先 ,自动 控制系统必须具有稳定性。其次,隧道窑自动化控制必须具有 可靠性 。最后 ,隧道 窑 自动控制系统必须在生产数据方面 、窑 炉报警方面 、设备运 行显示方面等等具有 良好的交互性 。

一

隧道窑的温度控制决定了产品的质量控制。在隧道窑三介 不同的温度区域 内,具有不同的严格 的规定 ,如果温度的走势 不合理,将直接对产品的质量 产生影 响。为 了准确控制好不同

区域的温度 ,必须采用燃烧系统来进行控制 ,燃烧系统控制在

整个隧道窑生产控制 中产生这关键性作用。

2 . 2 . 1对烧咀的控制 烧咀作为燃气到达隧道窑最后的一个防线,是控制燃烧 的 域 ,不 同的温度区域具有不 同的温度控制要求 ,这三个 区是冷 最为直接 的设 备。在这个关键性环节通过使用 P L C控 制烧咀, 却带 、烧 成带 以及 预热带 。在预热带 的阶段 ,主要是针对砖坯 利用 P L C的 内在控 制逻辑 来形成关卡 ,要 求必须满 足烧咀打 进 行加热 。在烧成带的阶段 ,主要是针对砖坯进行煅烧 ,通 常 开 的条件方可 打开烧 咀。 砖 坯在这个 过程基本 加工成型 ,这是隧道 窑烧制 的主题 所在 。 2 . 2 . 2对 点火 的控制 而在 冷却带的 区域 ,主要负责的是对经过烧制 带加 工完 毕的基 只有烧 咀打开 后,才可 以通过 电火控制器来进行点火。通 本成 型的烧制品进行冷却加工 。 过P L C来控制点火的环节,要求只有满足点或条件后方可点 另一方面在于控制好隧道窑 的压力 ,隧道 窑内部的压 力对 火。点火控制器的检测其受到火焰的信号,把火焰信号传输给 于整 个窑炉的运行状况产生直接 的影 响,只有各个 区域 的压 力 P L C ,P L C继续保持燃烧系统的工作运行,这才是点火成功。 保持在正常的状态 下,方可保证 窑炉 的正 常工 作。主要包括了 3结 语 以下几个方面 的压力控制 :窑车上部 的压 力、下部的压力、助 随着工业控制 自动化技术的发展,计 算机 自 动控制在现代 燃的压力 、拱项 的压力 以及燃气 的压力等等 。 制造 领域中的作用越来越明显, 解决 了生产效率与一致性 问题 。 2隧道窑 自动化控制的实现 目前我 国工 业控 制 自动 化技术 、产 业和应 用都 有 了很 大的发 2 . 1 自动化系统数据传输通信 展,工业控制自动化技术正在向智能化、网络化和集成化的方 隧道窑 自动控制系统 的数据通信必须可靠稳 定且及 时,这 向发展。隧道窑是一种非常重要的烧成设备,在砖瓦产品的生 是保障隧道窑安全生产作业 的基本条件 ,其 自动控制系统的数 产中得到了极其广泛的应用。其测控系统逐渐升级现代控制技 据通信主要包括 了三个方面 的通信 : 上位机和智能仪表 的通信 、 术的应用 , 如P L C 的应用等 。根据本文研究可见, P L C的应用 , 上位机与 P L C的通信 以及控制器与现场 设备 的通 信。 提高我国隧道窑生产过程的自动化水平,降低能源消耗,具有 2 . 1 . 1上位机和智能仪表的通信 重要 的理论及现实 意义 。 智能仪表具有显示 、控制 以及传输数据 的功能,在工业控 参考文献 制中属于常用 的控制器 智 能仪表作 为单独使 用的控制器具有 【 1 】 李 中西 . 盾构 法后配 套系统双 交叉 渡线股道 设计及 其 自动 低廉 成本 的优 点,但 是 由于 不能够 同时控 制 多 台设 备而 存在 控制系统研究 [ D 】 . 西南交通大学 2 0 1 1( O 9 ) : 5 6 . 处理 并行度 较低 的缺 点 ,如 果现 场 的设备 比较多 ,那么所 需 [ 2 】 胡泊 . 卫浴产 品工作状态 自动控制系统研究 [ D ] . 华中科技 要 的智能仪 表 的数量 也必须 相应 的较 多,因此 大大 的增 加 了 大学 ,2 0 0 8( 0 2 ): 3 4 . 整体 的控制 难度 ,必须 对所 有的 智能控 制仪表 进行 集 中的控 [ 3 】 赵洪 甫 . 喷煤 自动控制软件设计 与实现 【 D 】 . 电子科技 大学, 制。在 本隧 道窑 自动化 控制 的设 计方案 中,所 使用 的 只能 以 2 0 0 9( 1 0 ):8 9 . 表示 通过 串 口服 务器 与上位 机进 行通 信, 串 口服务 器可 以将 [ 4 】 余朝刚 . 膨化机自动控制系统的研究与设计 【 D ] . 东北农业 RS 2 3 2 / 3 8 5 / 4 2 2串口统一转 换成为 相 同的网络接 口,实现 不 同 大学 ,2 0 0 2( 0 3 ) : 3 4 . 的串 口与 网络接 口的数据双 向传输 ,让串 口设备可 以具备 网络 [ 5 】 张荣 . 基 于 实例 推 理的 自动控制 系统辅 助设计研 究 [ D 】 . 重 接 口的功能 ,进行数据通信 并且扩展 了通 信传 输的范围 。 庆大 学,2 O 0 4( 0 4 ) :1 2 . 2 . 1 . 2上位机和 P L C的通 信

毕业设计(论文)基于mcgs组态软件的仿真实验监控平台设计

摘要应用组态软件设计一个仿真实验监控平台,实现对实际工程问题的过程控制,现在我们的具体问题是实现对水箱液位过程控制。

为了能设计一个解决实际工程问题的仿真实验监控平台,我们可以基于各种组态软件来设计这个仿真平台.而MCGS组态软件具有操作简便、可视性好、可维护性强、高性能等突出特点,它可以快速构造和生成上位机监控系统,并可稳定运行于多种操作系统.。

以MCGS组态软件为开发平台,设计一个仿真实验监控平台来实现对实际工程问题的控制.不仅能对水箱的液位进行监控,采集实验数据建立实验报表,而且能够脱机进行仿真实验、模拟控制。

为了能够很好的实现对水箱液位控制系统的仿真,综合考虑多方面的因素,本文将用MCGS组态软件设计一个仿真实验监控平台来对其进行实时控制.具体地,要将MCGS组态软件实现此方案。

在该系统中,利用MCGS组态软件完成数据采集、控制信息输出以及人机交互等工作,完成仿真实验监控平台的设计,最终达到对水箱液位实时监控,实验数据采集,报表的输出和数据的同步显示。

关键词:MCGS组态软件;液位系统;仿真实验AbstractTo design a simulation experiment monitoring platform with application configuration software, realizing the actual engineering problems of process control, currently, our concrete problem is to achieve the temperature of the boiler and water tank level process control.In order to be able to solve real engineering problems to design a simulation experiment monitoring platform, we can base on a variety of configuration software to design this simulation platform. The MCGS configuration software has simple operation, perfect visibility, strong maintainability, high performance and other salient features. It can construct and generate host computer monitoring system quickly, and can be run on different kinds of operating systems steadily.With MCGS configuration software development platform, designing a simulation experiment monitor platform to achieve the process control of the actual engineering problems. Not only can monitor the level of the water tank and the temperature of the boiler, gathering the experiment data and establishing experiment reports, but also can do the off-line simulation experiment, simulation control.In order to control the water tank level and the water temperature of boiler well. Take a comprehensive consideration on various factors; this article will design a simulation experiment monitoring platform with MCGS configuration software to achieve the real-time control for this system. Specifically, we should use MCGS configuration software to implement this program. In this system, realizing the data acquisition, controlling information output, as well as the human-machine interaction by the MCGS configuration software, and accomplishing the design of the simulation experiment monitoring platform, which can to achieve the level of the water tank and the water temperature of the boiler in real-time monitoring, experimental data collection, report forms of the output and synchronized curve display ultimately.Key Words:MCGS configuration software; liquid level system; simulation experiment目录1 绪论 (1)1.1过程控制仿真的意义 (1)1.2过程控制仿真概况 (1)1.3论文主要内容 (1)2 MCGS组态软件 (2)2.1MCGS简介 (2)2.2MCGS的构成 (2)2.2.1 MCGS组态软件的系统构成 (2)2.2.2 MCGS组态软件界面简介 (3)2.3MCGS组态软件的功能和特点 (4)2.4MCGS组态软件的工作方式 (5)2.5MCGS组态软件的操作方式 (5)2.6组建新工程的一般过程 (7)3 液位系统的仿真实验设计原理 (9)3.1 A3OO系统工艺流程图 (9)3.2液位系统的工作原理 (10)4 过程控制仿真实验平台设计 (11)4.1仿真实验平台设计基本流程 (11)4.1.1 建立一个MCGS新工程 (11)4.1.2 设计画面流程 (11)4.1.3 定义数据变量 (13)4.1.4 动画连接 (15)4.1.5 编写控制流程 (19)4.2液位系统仿真实验设计结果 (20)5 总结. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .22 参考文献 (23)致谢 (24)1 绪论1.1 过程控制仿真的意义在现在社会中, 基于组态软件的仿真实验监控平台在过程控制中的应用越来越广泛了, 基于组态软件的仿真平台既能对不同的工程和社会应用问题实现建模、仿真、分析和可视化,又能对一般工控过程系统进行实时仿真和监控仿真系统或与之进行数据交换和资源共享。

工控机在隧道窑控制系统上的解决方案

工控机在隧道窑控制系统上的解决方案一、引言隧道窑是一种连续式窑炉,目前广泛应用在陶瓷、卫瓷、瓦之素烧、釉烧工程、核燃料、电子等各个行业,就其结构来讲主要由预热区、高温区、急冷区和缓冷区四部分构成成,隧道窑的控制部分涉及风机的控制、温度的检测和控制、压力的检测和控制,以及其它相关控制。

下面以某厂的一条隧道窑为案例,介绍其控制系统的实现过程和系统大致工作原理。

二、系统大概要求1、温度检测和控制区,采用热电偶和PCL 控制2、温度显示区3、风机选型指南风机选型包括排烟风机,助燃风机,急冷风机,抽热风机,快冷风机,轴流风机等种类4、安全连锁要求开关量互锁:必须是硬件互锁和软件互锁,在设计时进一步落实工艺互锁要求5、采用工业级人机界面作为控制系统现场设人机界面,所有操作均可在人机界面上完成;相关控制信息能传到计算机,计算机只作信息管理用,不参与控制计算机画面应含有:现场模拟图、温度实时曲线图、控制设定曲线图、历史趋势曲线图、并完成报表打印功能、历史记录查询、数据存储等功能三、系统方框图四、系统功能说明整个系统采用CAN 总线进行系统布线,进行实时控制,系统采用研祥智能股份的IPC-843P 作为显示控制的人机界面计算机(12.1 英寸,真彩色)和用于监控的工控机IPC-810 P4 整机(详细资料可参见研祥公司网站evoc),提高了系统可靠性和稳定性。

温度采集和控制部分,都采用PLC 模块,同时还有风机控制PLC,开关量PLC 等控制PLC 模块。

每个模块都有与CAN 网连接的现场总线接口,以便于各采集模块相连,都有与人机界面相连的RS1 串口,便于现场监示和操作,都有与计算相连的RS0 串口,便于计算机记录管理。

五、系统有点将现场总线-CAN 总线技术应用在隧道窑控制系统,可以很好地满足温度和压力实时控制的要求,系统通信速率高、稳定性强,同时采用工业级的人机界面控制系统,。

浅谈陶瓷隧道窑运行中自动控制的设计

浅谈陶瓷隧道窑运行中自动控制的设计作者:吴俊杰来源:《佛山陶瓷》2013年第04期摘要:在陶瓷隧道窑运行中引入自动化控制系统,使之劳动强度大大降低、工作效率大大提高、控制精度高、产品质量提高、故障率低,从而提高了经济效益。

关键词:自动化;劳动强度;精度;质量1 前言当前,随着社会科学技术的不断进步,人们对各自的工作环境、劳动强度、控制精度、产品质量等方面要求越来越高,迫切需求探索一种能够解决以上问题的方法。

而陶瓷隧道窑运行操作自动控制系统的问世,基本可以解决这些问题,大大降低了陶瓷隧道窑的劳动生产强度,同时,也推动劳动生产力向前发展。

因此,深得各大陶瓷生产厂家的喜爱。

从现有陶瓷隧道窑的操作工艺流程分析得知,它由传动、温度检测、故障检测、装车检测、进车检测等部分组成。

实践证明,要实现自动控制,就必须在独立开环自动控制单元前,把它们有机的贯穿在一起,形成一个闭环的控制系统,最后实现陶瓷隧道窑整个运行操作工艺流程自动化。

2 传动自动控制部分系统简介本文以某陶瓷工艺厂设计、安装的陶瓷隧道窑运行操作工艺流程自动控制为例,分析了其中的五个主要组成部分,传动流程示意图如图1所示。

传动自动控制由窑内主轨道窑车、窑外回车道窑车、窑前托车、窑后托车四部分组成。

由于窑内与窑外轨道窑车运行作用相同,窑前和窑后托车运行作用相同,因此,本文只讨论轨道窑车和托车的运行情况。

2.1 轨道窑车自动控制系统的运行方式轨道窑车自动控制系统由推杆(螺旋式推杆或液压式推杆)、档块、减速器、调速电机、皮带、皮带轮、电气控制装置、位置判断器等组合而成。

运行时,当窑前、窑车D位、K9判断器等判断到已有窑车到位,同时,主轨道末端A车位K1判断器判断A位是空车位状态,即:K9·K1=1时,发出指令给电气控制装置,电气控制装置接到该指令后,使推杆开始工作,窑车前进;当判断器K1或K15进行判断(即K1+K15=1时)时,窑车已到达A车位或推杆档块已到位时,发出指令给电气控制装置,电气控制装置接到该指令后,使推杆档块停止前进。

隧道窑温度检测系统的设计

的分布式数据采集、转换模块, 每个模块有 8 个热电偶 输入端子 (6 个差动输入, 两个共模输入) , 具有 485 通 讯端口, 直接挂在 485 通讯总线上, 可在线设置冷端补 偿、进行放大倍数和偏移的校准。

交2直流变换器 (直流开关电源) : 为热电偶变换模 块提供所需的 24V 直流电源。

因此可以得出第七缸的燃烧系统着火晚, 燃烧不 充分, 燃烧期延长, 爆发压力降低, 因而动力输出不足 的结论。 造成系统动力差的原因可能是进排气系统的 气 密 性 不 好, 或 者 是 燃 油 系 统 的 故 障。 因 此 应 用 H ilbert 时频谱分析能够诊断出系统存在故障。

经过对第七缸的燃油系统进行检查分析, 发现第 七缸的喷油泵的高压油管与喷油器连接处漏油。 由于 燃油系统漏油, 造成喷油滞后, 直接影响到可燃混合气 的形成, 从而着火晚, 喷油压力降低和喷油期延长造成 燃烧结束延迟, 爆发压力降低, 使系统的动力性能降 低。 因此应用局域波时频分析方法对其振动信号进行 分析, 并进行燃油系统的故障诊断是有效的。

1 引 言

3 设计方案

隧道窑温度检测在陶瓷生产过程中非常重要, 它 不仅关系到产品的质量, 而且对于产品的产量也有直 接的影响。由西南科技大学承接的国际合作项目“隧道 窑温度检测系统”主要进行窑内各特定点的温度检测、 显示与报警, 其主体是南非某陶瓷制品生产工业窑炉。 这里主要介绍温度检测系统的设计过程。

170

仪 器 仪 表 学 报 第 2 5 卷

由于陶瓷生产过程中温度是连续缓慢变化的, 一 般的 测 量 设 备 都 能 满 足 现 场 的 测 量 要 求。 通 常 有 PL C、智能模块、板卡+ PC 等几种测量方案可供选择, 而智能模块有基于 PC 的非常丰富的编程资源和庞大 的程序员队伍, 组网布线简单, 易于形成管理信息, 测 量精度高, 成本较低, 便于维修和扩充, 易于形成集成 化、模块化结构, 因此成为首选。 考虑到被测量是温度 信号, 所以选用研华公司 ADAM 24018 模块作为各测 控点。 系统结构图及测温环节的硬件构成分别如图 1 与图 2。

基于MCGS的液化气梭式窑操作的计算机仿真

2 组 态工程 的设 计

21 开发软件 MC . GS简介 MC GS( ntr n o t l e e e yt 通用 监控 Moi dC nr nmtdS s m。 oa oG e

() 4实时曲线窗 口 一 显示重 要工艺参数随 时间的变化 趋

势图 ;

系统)是一套用于快速构造和生成计算机 监控系统的组态软

件, 它能够 在基 于 M c sf 各种 3 位 Wi o s i oo ( r t 2 n w 平台 ) d 上运 行, 通过对现场数据 的采集处理 , 以动画显示 、 警处理 、 报 流程 控制 、 实时曲线 、 历史曲线 和报表输 出等多种方式向用户提供

26 曲线 图 的 制 作 .

图 1 实 时数 据 库 窗 口

Fg1 Re l t aa a e wid w i. a — i d tb s n o me

曲线 图显示实验台操作系统重要状态参数随时间的变化 趋势 , 是根据实 际生产过程 中的实 时数据 、 历史数据绘制 出的 趋势 曲线。 该曲线可以整幅图形打印下来 , 以便于记录数据的

在 MC S G 软件系统 中, 时数据报表 可以通过 自由表格构件 实 来组态显示实时数据报表并将它打印输出。

25 历 史 数 据 报 表 .

历史数据报表是 从历史数据 库中提取存盘数据 记录 , 把 历史数据以一定的格式 显示 和打 印出来 。在 MC GS软件 系统 中, 历史数据报表可 以通过 “ 历史表格 ” 动画构件来 组态显示 实时数据报表并将它打 印输 出。

窑操作仿真系统 ” 。

本研究以陶瓷液化气梭 式窑为主要对象 , 辅助以压力 、 温 度、 流量等传感器构建“ 梭式窑 计算机 操作 仿真系统 ”在线监 , 测梭式窑各种运行状态 ,并通过仿真 系统模拟梭式窑操作过 程, 并对梭式窑烧成过程进行初步研究 。 因此 , 在组态工程 中 , 梭式窑操作 系统工艺参数的准确显 示、工艺参数随工作状 态的变化趋势图及故障报警信息是主 要应解决的技术问题 。 们通过分析多种典型梭式窑后 , 我 根据 对梭式窑操作 系统 的特 点 和对 生产运行操 作的要求 ,在工程 窗口中设计了以下窗 口, 于监督管理系统。 便 () 1 实时数据窗 口 一 将数据编辑成表显示 ; () 2 历史数据窗 口 一在工作原理 图上动态地进行显示重

基于知识工程的陶瓷窑虚拟设计探讨

基于知识工程的陶瓷窑虚拟设计探讨作者:陶珍来源:《佛山陶瓷》 2011年第6期摘要:本文通过论述陶瓷窑的虚拟设计和知识工程的概念,针对陶瓷窑结构设计的特点,建立了基于知识工程的陶瓷窑虚拟设计,并给出了设计实例。

基于知识工程的虚拟设计可以在陶瓷窑设计阶段能实时地、并行地模拟出产品的未来设计全过程,预测产品性能、产品的可制造性以及设计的合理性,整个设计可大幅度降低开发成本、缩短投产周期、设计质量最优,增强企业的市场竞争力。

关键词:知识工程;陶瓷窑;虚拟设计1 引言陶瓷窑是陶瓷生产中烧成工序必不可少的设备。

基于知识工程的陶瓷窑虚拟设计,可以根据生产要求快速设计出所需的陶瓷窑,并迅速、直观、全面地展现在用户面前。

因此,本文提出了该设计不但可以明显提高陶瓷窑的设计质量和效率,而且可以实现陶瓷窑设计的经济性和直观性。

知识工程(knowledge Based Engineering,KBE)是促进工程设计智能化、快速化的重要技术手段。

目前,知识工程已经广泛应用于机械行业的设计中,但是知识工程主要集中在设计某一部分或环节,并没有从整个陶瓷窑的设计来考虑,为了使陶瓷窑的设计实现质量和效率的提升,尽可能地实现设计过程的智能化与自动化。

本文提出了基于知识工程的陶瓷窑虚拟设计,其目的是缩短产品的设计开发和生产周期、降低成本,使产品质量达到最优。

2 陶瓷窑的三维建模产品建模又称为三维实体造型,通过三维建模,设计者能够借助于计算机将头脑中的或已有的产品形体转化为可视、可分析、可修改、可进一步模拟加工的实体模型。

陶瓷窑的零件可以利用拉伸、旋转、扫描和放样四种特征造型方法来生成。

四种特征造型方法都是基于在二维截面或剖面上绘制封闭轮廓线来进行的,由二维截面生成三维特征时都有各自的向导菜单来引导用户操作,每个向导提供一系列步骤,引导用户完成自定义图素。

2.1 拉伸特征的生成该方法是沿高度方向坐标轴拉伸封闭的二维截面线,可以生成三维拉伸特征。

九点控制器用于隧道窑温度控制系统的仿真

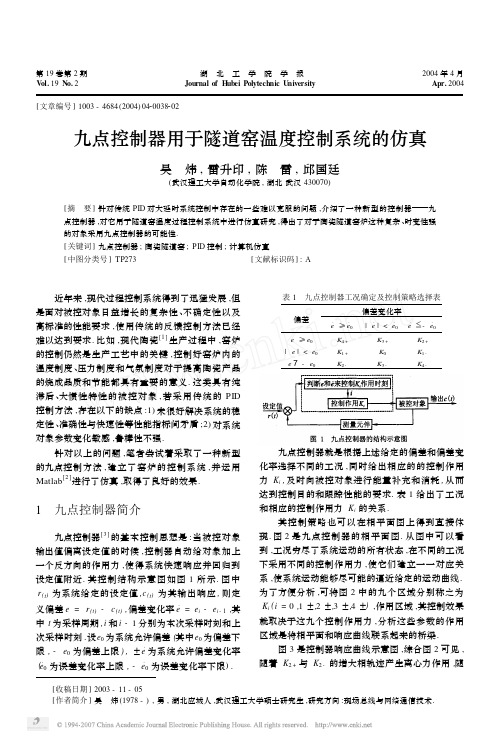

第19卷第2期湖 北 工 学 院 学 报2004年4月V ol.19N o.2 Journal of H ubei Polytechnic U niversity Apr.2004[收稿日期]2003-11-05[作者简介]吴 炜(1978-),男,湖北应城人,武汉理工大学硕士研究生,研究方向:现场总线与网络通信技术.[文章编号]1003-4684(2004)0420038202九点控制器用于隧道窑温度控制系统的仿真吴 炜,雷升印,陈 雷,邱国廷(武汉理工大学自动化学院,湖北武汉430070)[摘 要]针对传统PID 对大延时系统控制中存在的一些难以克服的问题,介绍了一种新型的控制器九点控制器,对它用于隧道窑温度过程控制系统中进行仿真研究,得出了对于陶瓷隧道窑炉这种复杂、时变性强的对象采用九点控制器的可能性.[关键词]九点控制器;陶瓷隧道窑;PID 控制;计算机仿真[中图分类号]TP273[文献标识码]:A 近年来,现代过程控制系统得到了迅猛发展,但是面对被控对象日益增长的复杂性、不确定性以及高标准的性能要求,使用传统的反馈控制方法已经难以达到要求.比如,现代陶瓷[1]生产过程中,窑炉的控制仍然是生产工艺中的关键,控制好窑炉内的温度制度、压力制度和气氛制度对于提高陶瓷产品的烧成品质和节能都具有重要的意义.这类具有纯滞后、大惯性特性的被控对象,若采用传统的PID 控制方法,存在以下的缺点:1)未很好解决系统的稳定性、准确性与快速性等性能指标间矛盾;2)对系统对象参数变化敏感,鲁棒性不强.针对以上的问题,笔者尝试着采取了一种新型的九点控制方法,建立了窑炉的控制系统,并运用Matlab [2]进行了仿真,取得了良好的效果.1 九点控制器简介九点控制器[3]的基本控制思想是:当被控对象输出值偏离设定值的时候,控制器自动给对象加上一个反方向的作用力,使得系统快速响应并回归到设定值附近.其控制结构示意图如图1所示.图中r (t )为系统给定的设定值,c (t )为其输出响应,则定义偏差e =r (t )-c (t ),偏差变化率 e =e i -e i -1,其中t 为采样周期,i 和i -1分别为本次采样时刻和上次采样时刻.设e 0为系统允许偏差(其中e 0为偏差下限,-e 0为偏差上限),± e 为系统允许偏差变化率( e 0为误差变化率上限,- e 0为误差变化率下限).表1 九点控制器工况确定及控制策略选择表偏差偏差变化率e ≥ e 0| e |< e 0e ÷- e 0e ≥e 0K 4+K 3+K 2+|e |<e 0K 1+K 0K 1-e 2-e 0K 2-K 3-K 4- 九点控制器就是根据上述给定的偏差和偏差变化率选择不同的工况,同时给出相应的的控制作用力K i ,及时向被控对象进行能量补充和消耗,从而达到控制目的和跟踪性能的要求.表1给出了工况和相应的控制作用力K i 的关系.其控制策略也可以在相平面图上得到直接体现.图2是九点控制器的相平面图.从图中可以看到,工况穷尽了系统运动的所有状态,在不同的工况下采用不同的控制作用力,使它们建立一一对应关系,使系统运动能够尽可能的逼近给定的运动曲线.为了方便分析,可将图2中的九个区域分别称之为K i (i =0,1±,2±,3±,4±),作用区域,其控制效果就取决于这九个控制作用力,分析这些参数的作用区域是将相平面和响应曲线联系起来的桥梁.图3是控制器响应曲线示意图,综合图2可见,随着K 2+与K 2-的增大相轨迹产生离心力作用,随着K 4+与K 4-的增大相轨迹产生向心力作用,K 0产生稳态控制作用.K 2+增大,上升时间变短;K 4-增大,正超调量减小;K 2-增大,下降趋势变陡;K 4-增大,负超调减小.2 仿真研究2.1 控制对象数学模型的建立窑炉温度由热电偶测量,经温度变送器、输入通道转换,得到与实际测量温度值相应的数字量X ,再将X 与该点的给定值(数字量)相互比较,经处理得出温度偏差的数字量e 和偏差变化率的数字量 e .广义的被控对象为陶瓷窑炉,设温度为被控参量,得到陶瓷窑炉温度控制系统,其数学模型一般可以表示为具用纯滞后的一阶惯性环节,即:G (s )=ke τs/Ts +1.式中:G (s )为窑炉的传递函数;k 为比例系数;τ为纯滞后时间;T 为时间常数.2.2 控制器仿真研究从以上分析可知,九点控制起器的控制效果很大程度上取决于偏差和偏差变化率这两个边界条件和九个控制作用力大小的选择,因此,如何确定这些参数以及分析其对系统动、稳态响应的影响是将九点控制器推向实际应用的关键.针对实际的被控对象,初始化相关参数为:e 0=0.1, e 0=0.1,图4为九点控制系统仿真框图.图5、图6为仿真研究,初始化传递函数相关参数为k =1,T =3,然后选取不同的延时时间,τ=10,7,5,3,给出控制作用力,得出系统阶跃响应的仿真曲线.随后选择不同的时间常数,T =1,3,6分别对应着不同的数学模型,进行系统鲁棒行分析,其余参数有k =1,τ=10,给出控制作用力,得到系统阶跃响应的仿真曲线.从以上的仿真结果发现,九点控制器对系统的延时时间和对象模型要求并不严格.此外,通过调节K 2+可以缩短上升时间,使系统快速响应,调解K 4-可以减少甚至消除超调量.3 结论九点控制器使用比较简单的控制规则,把相平面法引入到控制器的分析中,在不同的区域采用不同的控制作用力,根据实际对象和人的控制思想进行控制,其参数易于整定,控制结果有良好的动静态性能.在对陶瓷窑炉温度的控制仿真后的结果表明,这样的处理是可行的、有效的,它成功的克服了简单PID 调节存在的问题,且其结构简单.调节方便,值得推向实际应用.[ 参 考 文 献 ][1] 宋 .现代陶瓷窑炉[M ].武汉:武汉工业大学出版社,1996.[2] 薛定宇,陈阳泉.基于MA TLAB/Simulink 的系统仿真技术与应用[M ].北京:清华大学出版社,2002.[3] 孙晓明,张南伦.九点控制器[A ].见席裕康,曹希仁,郭 雷.第四届全球智能控制与自动化大会[C].上海:华东理工大学出版社,2002.(下转第47页) 93 第19卷第2期 吴 炜等 九点控制器用于隧道窑温度控制系统的仿真B/S 则有良好的开放性和伸缩性,混合式的结构保证了企业在激烈的竞争中保持信息处理的领先地位.同时由于三层结构的开放性,也为系统带来了很多的安全隐患;因此,要保证系统在新模式下的良好运行,必须针对各类安全问题指定相应的安全策略.[ 参 考 文 献 ][1] 侯云峰,刘 睿,杨正洪,等.三层次Client/Server 应用开发指南[M ].北京:电子工业出版社,2000.[2] 曹雪莲.基于ASP 的数据库的动态Web 发布技[J ].武汉交通科技大学学报,1999(23):443-445.[3] 缪道期.关于计算机安全学的建议[J ].计算机工程与应用,1990(2):1-5.[4] 段富广,段富昌.网络通信安全问题及对策[J ].甘肃科技,2002(9):70-71.The Medical S ale Management Inform ation SystemB ased on Internet/IntranetWEI Fei 2fei 1,OU YAN G Y ong 2,ZHOU Min 1(1M anagement School ,W uhan U niv.of Technology ,W uhan 430070,Chi na ;2School of Inf orm ation Engi n.,Hubei Polytechnic U niv.,W uhan 430068,Chi na )Abstract :With the development of information technology ,a new mode of management information system called IIM IS has arisen.It combines Internet/Intranet and traditional M IS.Taking KY medical sale M IS as an example ,this paper discusses the method to realize IIM IS with 3tierC/S and B/S and its advantages ;then it an 2alyzes the hidden troubles and security mechanism of the system.K eyw ords :medical sale management information system ;IIM IS ;3tierC/S ;B/S ;security mechanism[责任编辑:张培炼] (上接第39页)The Study of the Application of Nine 2point Controller inTunnel Kiln T emperature Control SystemWU Wei ,L EI Sheng 2yin ,CHEN Lei ,Q IU Guo 2ting(Dep.A utom ation.,W uhan U niv.of Technology ,W uhan 430070,Chi na )Abstract :Addressing some difficulties in the traditional PID controls system ,this paper introduces a new con 2troller 2nine-point controller ,and discusses its application in the control of ceramics kiln ′s temperature.The re 2sult shows that these complex and time 2changing objects such as the porcelain and ceramics kiln can be controlled by nine 2point controller.K eyw ords :nine-point controller ;ceramics kiln ;PID control ;computer simulation[责任编辑:张培炼]74 第19卷第2期 魏斐翡等 基于Internet/Intranet 的医药营销信息系统。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

景德镇陶瓷学院科技艺术学院毕业论文本科生毕业论文(设计)基于MCGS的陶瓷工业隧道窑监控仿真学号:200930453008学生姓名:专业班级:09热能与动力工程指导老师:完成日期:13-05-16—科技艺术学院—摘要本文应用MCGS组态软件设计一个隧道窑监控仿真实验平台,初步实现了对隧道窑工况的监控。

以MCGS组态软件为开发平台,本文设计的仿真实验监控平台不仅能对隧道窑的温度进行监控,还可采集实验数据建立实验报表,而且能够脱机进行仿真实验、模拟控制。

本文所开发的仿真监控系统,利用MCGS组态软件完成数据采集、控制信息输出以及人机交互等工作,最终可达到对隧道窑工况实时监控的目的,实验数据采集,报表的输出和数据可以同步显示。

本系统运行结果表明,利用MCGS组态软件开发对陶瓷工业隧道窑的监控是可行的,MCGS组态软件在陶瓷工业窑的自动化控制领域有着良好的应用前景。

关键词:MCGS组态软件;工业隧道窑;仿真实验AbstractIn this paper, MCGS configuration software design a tunnel kiln control simulation platform, the initial realization of the tunnel kiln condition monitoring.In MCGS configuration software for the development platform, we design simulation experiments monitoring platform can not only monitor the temperature tunnel kiln, the experimental data can be collected to establish experimental reports, but also off-line simulation, analog control.This paper developed simulation monitoring system, using MCGS configuration software for data acquisition, control information output and human-computer interaction, etc., may eventually reach the tunnel kiln real-time condition monitoring purposes, experimental data collection, reporting, and data can be output simultaneous display. The results show that the system is running, using the configuration software MCGS tunnel kiln for ceramic industry monitoring is feasible, MCGS configuration software in the ceramic kiln automation and control industry has good application prospects.Keywords: MCGS configuration software; industrial shuttle kiln;Simulation目录1 绪论 (1)1. 1 陶瓷工业窑炉的发展及过程控制仿真的意义 (1)1. 2 窑炉仿真技术的应用和发展 (4)1.3 论文主要内容和目的 (5)2 MCGS组态软件 (7)2. 1 MCGS简介 (7)2. 2 MCGS的构成 (7)2. 2. 1 MCGS组态软件的系统构成 (7)2. 2. 2 MCGS组态软件界面简介 (9)2. 3 MCGS组态软件的功能和特点 (10)2. 4 MCGS组态软件的工作方式 (11)2. 5 MCGS组态软件的操作方式 (12)2. 6 组建新工程的一般过程 (14)3 隧道窑的仿真实验设计原理 (17)3. 1 仿真对象介绍 (17)3. 2 仿真对象隧道窑温度监控系统简介 (19)4 过程控制仿真实验平台设计 (21)4. 1 仿真实验平台设计基本流程 (21)4. 1. 1 建立一个MCGS新工程 (22)4. 1. 2 窗口画面组态 (22)4. 2 定义数据变量 (26)4. 3 动画连接 (29)4. 4 编写控制流程 (32)5 本系统仿真实验效果 (41)6 总结 (43)6. 1 论文主要结论 (44)6. 2 本系统有待改进之处 (44)6. 3 毕业设计的体会 (45)参考文献 (46)1 绪论1. 1陶瓷工业窑炉的发展及过程控制仿真的意义窑炉是陶瓷生产中最重要的烧成设备。

我国陶瓷行业自古就有“生在成型,死在烧成”、“三分做,七分烧”及“陶瓷是火里求财”等行业谚语。

我国陶瓷历史悠久,又是最早发明与使用瓷器的国家,所以也是创建窑炉最早的国家。

从上溯万年前的野烧西安半坡遗址发掘的远在五千年前就建造的穴窑;到距今两千五百年前的战国时代,南方就开始创建了依山而建的龙窑,北方创建了半倒焰的馒头窑;至宋代,在山东、陕西等地,部分馒头窑已用煤作为燃料;明代,在福建德化创建了阶级窑;至明末清初,江西景德镇创建了景德镇窑。

当时我国陶瓷窑炉与陶瓷生产技术远远领先于世界各国,生产的精美陶瓷也远销世界各地,享誉全球。

陶瓷窑炉发展历史大体上可以划分为以下三个阶段:(1)古代陶瓷窑炉(公元1850年以前)古代陶瓷窑炉是手工作坊式的盛产经济下出现的,其中最具有代表的窑型是我国的景德镇窑和龙窑。

景德镇窑壁薄,外形近似半个平卧在地的鸭蛋,故又称鸭蛋窑;其地微倾。

斜向上直通烟囱,这正符合热烟气向上自然流动的规律,加上它独特的形状有利于减少窑内温差;此类窑在还原焰下烧制出的“薄如纸、白如玉、声如磬”的精美瓷器,使景德镇获得了享誉世界的“瓷都”称号。

龙窑多依山而建,形状像卧龙,故称为龙窑;依山而建的窑底形成15°~20°的倾斜角,也适应了热气流自然向上的规律,而且加火孔在每个窑室的窑顶,自下部窑室点火投入木柴,依次逐步向上面的窑室投入木柴,热烟气逐一流经上一个窑室,最后通向烟囱,极大地提高热利用率,但窑内温差大。

(2)近代陶瓷窑炉(公元1850~1950年)近代陶瓷窑炉是在英国工业革命开始以后,欧美近代工业发展中形成的。

其中代表性的窑型有倒焰窑与隧道窑。

倒焰窑是由半倒焰式馒头窑进化而来,20世纪初日本陶瓷界将我国创建的馒头窑改进为倒焰窑。

倒焰窑室因火焰流动情况命名的,火焰从燃烧室上升至窑顶,受到窑顶的阻挡,同时窑底部有吸火孔,由通过烟囱支烟道的吸力使火焰向下倒行,经匣钵柱的间隙进入吸火孔,经烟道由烟囱排出。

由于焙烧制品时热烟气自上而下流动,符合气体分流法则,有利于消除窑内水平温差,加上燃烧可以用煤或重油,在旧式陶瓷窑中是比较合理的,但与隧道窑相比,热耗要高得多,故现已基本被淘汰了。

隧道窑是由龙窑与轮窑进化而来,机械化的隧道窑是1889年由法国人福基罗创建而成。

隧道窑由窑车作为制品的输送工具,火焰自烧成带水平流向窑头预热坯体后再经烟道流经烟囱排出,生产效率高,热利用率也高,属于近代最先进的窑型,一直沿用至今。

(3)现代陶瓷窑炉(公元1950至今)现代陶瓷窑炉是在第二次世界大战以后,现代工业发展的基础上产生的。

其中代表性的窑型有梭式窑、现代隧道窑及辊道窑。

近60年来,陶瓷窑炉的发展发生了质的飞跃,达到了陶瓷窑炉技术的新的高峰。

现代陶瓷窑炉技术的飞速发展,一是靠能源工业的进步,我国陶瓷工业窑炉经历了柴烧、煤烧、烧重油到用煤气及轻柴油等清洁能源的发展过程;二是靠耐火材料工业的进步,五十余年来涌现了以陶瓷纤维和高温轻质耐火材料做陶瓷工业窑炉的筑炉材料,大大地降低了窑体散热损失,减轻减薄了窑体;三是以高速烧嘴为代表的燃烧技术的进步,保证了窑内温度场的均匀,显著提高了产品的质量,实现了快速烧成;四是以计算机技术为代表的窑炉自动控制技术的不断进步,使以CPU为核心的许多智能控制仪表及计算机应用于陶瓷工业窑炉的温度、压力与气氛的控制,减少了人工因素的干扰,确保了烧成制度的稳定。

现代陶瓷工业窑炉可分为连续式窑炉和间歇式窑炉。

连续式窑炉如隧道窑和辊道窑;间歇式窑炉包括倒焰窑、梭式窑等。

隧道窑一般是一条长的直线形隧道,其两侧及顶部有固定的墙壁及拱顶,底部铺设的轨道上运行着窑车。

设备设在隧道窑的中部两侧,构成了固定的高温带——烧成带,燃烧产生的高温烟气在隧道窑前端烟囱或在抽烟风机的作用下,沿着隧道方向流动,同时逐步地预热进入窑内的制品,这一段构成了隧道窑的预热带。

在隧道窑的窑尾鼓入冷风,冷却隧道窑内的后一段的制品,鼓入的冷风流经制品而被加热后,再抽出送入干燥室作为干燥生胚的热源,这一段便构成了隧道窑的冷却带。

隧道窑相比其他窑炉,具有生产连续化、周期短,产量大、节省能料和劳动力,提高产品的品质等优点。

在市场经济的当代,隧道窑的这些特点使得隧道窑炉在与其他型窑炉的竞争中具有了无与伦比的优势。

在现在社会中,基于组态软件的仿真实验监控平台在过程控制中的应用越来越广泛了,基于组态软件的仿真平台既能对不同的工程和社会应用问题实现建模、仿真、分析和可视化,又能对一般工控过程系统进行实时仿真和监控仿真系统或与之进行数据交换和资源共享。

该仿真平台已成功地在一些实际工控系统的过程仿真与优化控制、辅助决策分析和教学仿真实验等方而得到应用,获得了较好的经济和社会效益。

正是因为仿真实验监控平台的应用,给我们带了诸多好处,我们只需要根据现实情况,建立控制系统模型,然后进行仿真,我们只需要通过了解仿真程序的运行状况可以得知模型的特征和行为,从而判断真实系统的特征和行为。

这样我们就可以通过反复的调试来得到我们满意的结果,这样就提高了工作的效率。

随着计算机技术及窑炉技术的进一步发展,计算机仿真、人工智能、专家系统、神经网络等在陶瓷窑炉热工过程的基础研究方面得到广泛的应用,特别是为陶瓷窑炉的智能控制的研究与实现提供了有效的方法。

美国的E.Martinez等人对用人工神经网络模型预测陶瓷产品质量进行研究,曾令可等人应用BP神经网络的反向算法,采用单层网络进行了窑炉温度场分布的仿真研究。

胡国林教授等人采用人工智能系统辨识技术对陶瓷窑炉烧成工况的系统研究,都取得了很好的成果。

同时,人工智能技术的应用,也为窑炉这一复杂的系统的自动控制提供了新发策略和方法。