薄板定尺机构的设计

薄板件结构设计准则(下)

8 结构设计 设计领域综述 《机械设计》1999 年 1 月№1

折。解决的办法是在皱折附近设置几个小的压槽, 这样减低局部刚度, 减少变形阻碍 (见图 17)。

(a) 不合理结构 (b) 改进结构 图 15

3 Roβgh itz. Fertigungsgerech tes Gestalten, Stuu tgart, Ger2 m any, 1967

《机械设计》杂志社

© 1995-2004 Tsinghua Tongfang Optical Disc Co., Ltd. All rights reserved.

m any, 1986 7 Jo rden,W. M asch inenelem en te, Paderbo rn, Germ any, 1995 8 H in tzen, H. Kon struk tionen und Gestaltung F rieder,

V iew eg, Germ any, 1989

Ξ 1997211218 收到稿件。 © 1995-2004 Tsinghua Tongfang Optical Disc Co., Ltd. All rights reserved.

《机械设计》1999 年 1 月№1 设计领域综述 结构设计 7

度的效果影响很大, 压槽排列基本原则是避免无 压槽区域直线贯通。 贯通的低刚度窄带易成为整 个板面屈曲失稳的惯性轴。 失稳总要围绕一个惯 性轴, 因此, 压槽的排列要切断这种惯性轴, 使它 越短越好。 图 8a 所示的结构, 无压槽区域形成多 条贯通的窄条。围绕这些轴, 整个板的弯曲刚度没 有改进。图 8b 所示结构没有潜在的连通失稳惯性 轴, 图 9 列出了常见的压槽形状和排列方式, 从左 到右刚度增强效果逐渐加大, 不规则排列是避免 直线贯通的有效方法 (见图 10)。

毕业设计---薄壁类零件夹具设计

X X学院毕业设计说明书课题:薄壁类零件夹具子课题:同课题学生姓名:专业学生姓名班级学号指导教师完成日期目录摘要-------------------------------------------------3一、机床夹具概述----------------------------------------4二、审查零件图样的工艺性--------------------------------5三、毛坯的选择------------------------------------------5四、工艺过程设计----------------------------------------6五、确定机械加工余量及毛坯设计毛图----------------------8六、工序设计-------------------------------------------10七、夹具的设计-----------------------------------------13八、毕业设计小结 --------------------------------------24 致谢---------------------------------------------------25 参考文献-----------------------------------------------26摘要薄壁衬套是某型发动机火焰筒上的一个零件,加工难度较高。

材料为GH135,铁-镍基高温合金,此种合金具有良好的抗氧化性,有高的塑性和韧性,足够的热强性和良好的热疲劳性,是一种难加工材料。

并且是薄壁零件,当完成两外圆和内部形状加工之后,零件的壁较薄,受力差,因此要考虑其如何夹紧的问题。

为了加工出符合图样要求的零件,必须编制合理的工艺路线,并要求设计专用的夹具。

关键词:薄壁衬套、专用磨床夹具、专用钻模、铣槽夹具、铣弧形面夹具一机床夹具概述在机械制造中,用来固定加工对象,使这占有正确位置,以接受加工或检测的装置,统称为夹具。

钢板长度定尺剪切自动控制

却后达到用户和国标要求的长度尺寸。 2 位置检测控制。挡板位置信号取 自定尺机小车电 )

的定尺长度和加上放尺量的长度 , 右侧显示当前钢板的

控 制系统 、 场情况 和工艺 要求 进行分 析 。 现 确定采 用变 频

济钢 中厚板一般是按照用户的要求来进行剪切 , 由 于钢板剪切时仍具有较高的温度 , 剪切冷却至常温后钢

板 的长度 会缩短 。 当定尺 长度达 不到要 求 时 , 户提 出质 用 量异 议而造 成协 议板 。济 钢 中厚 板厂 的长度 定尺 功能 由 2 横剪 的长 度定尺 机来 实现 , 系统 长度 定尺 机 大车行 原 走 电机采 用双 向电子 开关柜控 制 ,带 动 1 台绕线 电机 实

自动定位剪切状态。 当钢板接近剪切区时, 温度传感器拾 取钢板表面纵向温度信号。 送至计算机进行采集、 处理和

显示 , 依据控 制模 型计算 出剪切 放尺量 , 自动控制 定尺 机 截 流所致 。 为此 , 偿器 设计时 , 先保证产 品的最小 内 在补 首

学计算机应用 专业 。 现为济钢中厚板厂 电气车间主任 , 工程师 , 从事 自动化技术研究应用工作。

( 济南钢铁股份有限公 司 中厚板厂 , 山东 济南 2 0 0 ) 5 11 摘 要: 自动定尺剪切控制系统 由定 尺机 、 编码 器 、 剪切机 、 温度传感 器 、 变频器 、 控制 机柜 和数码显示器等构成 , 采用变频

传动技术、 测技术和 P C 监 L 控制技术 , 快速 自 动精确定位 , 实现了对钢板的精确剪切 , 了定尺长度精度要求 。 满足

偿器研发成功后 , 在莱钢的使用环境下 , 预计 3 种产品的

使用 寿命均 可超过 5 。到 目前 为止 24 M 材质 的波纹 a 5S o 补偿 器 已运 行 了 1 个月 ,运 行情 况 良好 。从 20 9 06年 7 月 一 0 8 2 的费 用统 计来 看 , 年 干法 除尘 系统 与 20 年 月 每

薄板钢骨建筑体系技术规范

编号:QBH— 1 —2003备案号:JQB—016--2004薄板钢骨建筑体系技术规程Technical Specification for Steel-Framed Building System with Light-gauge Steel Shapes主编单位:北新房屋有限公司批准日期:2003年12月27日施行日期:2004年2月18日2004 北京前言薄板钢骨建筑体系技术的核心源自日本薄板轻量型钢结构技术。

日本薄板轻量型钢结构技术于公元2001年11月15日得到日本国土交通省的正式批准,作为完善的薄板轻量型钢结构技术体系在全日本推广实施。

(国土交通省2001年告示第1641号“薄板轻量型钢结构建筑物或建筑物结构部分的结构方法相关的安全方面必要的技术标准的规定等事宜”)目前在日本,北美等国薄板钢骨住宅正以逐年较大的增长势头迅速占领住宅市场,其居住性能的优良,产品质量的优秀被越来越多的人们所认可。

全面建设小康社会的中国正大力实施科教兴国和可持续发展战略。

十六届三中全会要求,坚持以人为本,树立全面、协调、可持续的发展观,促进经济社会和人的全面发展。

贯彻落实这些要求,在住宅建设领域就是要大力推进住宅产业现代化。

推进住宅产业现代化,坚持走科技含量高、经济效益好、资源消耗低、环境污染少、人力资源优势得到充分发挥的新型工业化道路,是世界各国共同的发展趋势,是住宅建设先进生产力的发展方向,是提高住宅产业劳动生产率的根本途径,是增加住宅有效供给、满足居民住房需求、促进住宅建设持续健康发展的重要条件,是合理利用资源和保护资源、走可持续发展战略的具体体现。

薄板钢骨建筑体系正是符合产业现代化发展方向的完整建筑体系。

薄板钢骨建筑具有:优质、安全、耐久、舒适、节能、美观、空间灵活、工期短、高性价比、绿色环保和多技术集成等特点,能较大地提高面积使用率,大大减少在不良地基条件下地基处理的资金投入。

我们对该技术进行了充分研究、论证并结合中国相关规范作了大量的试验,取得了相关数据,按照中国标准编制规定的要求去编写了这本规程。

薄板件结构设计准则

薄板件结构设计准则薄板件结构设计准则:薄板指板厚和其长宽相比小得多的钢板。

它的横向抗弯能力差,不宜用于受横向弯曲载荷作用的场合。

和薄板构件有关的加工工艺有三大类:(1)下料。

包括剪切和冲裁;(2)成形。

包括弯曲、折叠、卷边和深拉;(3)连接。

包括焊接、粘接等。

薄板构件的结构设计主要应考虑加工工艺的要求和特点。

此外,还要考虑构件的批量大小。

薄板构件的优点:(1)易变形,可用简单的加工工艺制造多种形状的构件;(2)薄板构件质量轻;(3)加工量小,由于薄板质量表面质量高,厚度方向尺寸公差小,板面不需加工;(4)易于裁剪、焊接、可制造大而复杂的构件;(5)形状规范,便于自动加工。

充分考虑了加工工艺要求和特点的薄板结构设计准则:1)简单形状准则:切割面几何形状越简单,切割下料越方便、简单,切割的路径越短,切割量也越小。

如直线比曲线简单,圆比椭圆及其他高阶曲线简单,规则图形比不规则图形简单。

2)节省材料准则:节省原材料意味着减少制造成本。

零碎的下脚料常做废料处理,因此在薄板构件的设计中,要尽量减少下脚料。

特别是在批量大的构件下料时效果显著。

减少下脚料的途径有:(1)(排样时)减少相邻两构件之间的距离;(2)巧妙排列(结构设计时考虑下料排样时零件共边(切割时公共边));(3)将大平面的材料取出用于更小的构件。

3)足够强度刚度准则:薄板由于很小的壁厚,所以刚度是很低的。

尖角刚度不足,应以钝角取代之。

两孔之间的距离若太小,则在切割时有产生裂纹的可能。

细长的板条刚度低,也易在剪裁时产生裂纹,特别是对刀具的磨损严重,可见这样的薄板结构应尽量避免。

4)可靠冲裁准则:5)避免粘刀准则:在构件中间冲裁切割时会出现刀具和构件粘接咬紧的问题。

解决的办法:(1)留有一定的坡度;(2)切割面连通;6)弯曲棱边垂直切割面准则:薄板在切割加工以后,一般还要进一步进行成形加工,如弯曲。

弯曲棱边应垂直于切割面,否则交汇处产生裂纹的危险升高。

宽厚板定尺剪长度测量的自动控制

0 引言

在莱 钢宽厚板 项 目中 ,定尺剪 是剪 切线 的最 后一道 准确性 直接 影响着厚板产品的成材率。

r q i d b c u e o ih a c r c , u o t o to f e g h m e s r m e ti p r c lr p r n . i s to e u r e a s f g c u a y a t mai c n r lo n au e n s a t ua l i o t t Th s e f t a e h c l t i ym a o l n h o e s r e ,t e u e o d n a c r ia a d c n r l c mp e e t e me s r me to e a t mai o to e g ft u v y h s fr u d n y c t l n o tos o l t , h a u e n ft u o t c n r l t h e i c h c s s m.i d i o O i t d c n e f e fe f h y tm o f u ai n a d f n t n lc aa tr t s man y yt e n a d t n t n r u e a d sto t e to e s se c n g rt n u ci a h r ce si , i l i o h t i o o i c e p u d o e g h m e s rn f u o t . x e e c a s o a ep o e u et e o n t au n x o n s meln t au g o t mai e p r n eh s h wn t t h r c d r O stf t n l g h me s r g s i a c i h t o i e i

浅谈工程机械薄板件的设计

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!"

关键词:装载机 工作装置 虚拟样机 运动仿真

目前应用较为普遍的 !"#$%&’(&))" 软件,是集

现设计缺陷和潜在的失败可能,提前进行改善和修 正, 从而减少后期修改而付出的昂贵代价, 缩短设计 周期。装载机工作装置的设计是一个比较复杂的设 计过程, 其设计好坏直接影响整机的工作性能。 本文 以 ?@AB 型装载机为例, 探讨在 >";0%4C:4DD" 软件环 境下, 对装载机工作装置进行三维实体建模、 虚拟装 — FH —

浅谈工程机械薄板件的设计

徐工研究院 曾庆星 外观造型的重要 表现, 是产品设计的重要组成部分。薄板件的设计 主要包括如下几方面的内容: 功能设计、 刚性和强 度设计、 造型设计、 工艺性设计等。

机罩除了对发动机系统进行必要的包容、 保护 外, 还应具有隔离部分声源、 热源向驾驶室传递的 功能。在设计时还要兼顾发动机的散热问题和可维 护保养问题, 在必要位置开设窗口, 最好设计成可 开启的门。图 ! 为一机罩的设计实例, 较好地解决 了机罩的功能设计问题。 ($ ) 踏板 踏板安装在翼板上, 是供驾驶员站立并出入驾 驶室的站台, 因此对踏板的功能要求为: 要有一定 的强度和防滑性。图 # 为踏板的一些结构型式。设 计时,接触面板常选用花纹钢板来起到防滑作用。 对有其它特殊功能要求的踏板, 如在踏板底下装有 其它零部件或踏板作为工具箱的, 就应该将其设计 为可开启型式。 (% ) 台车护罩 台车护罩包括前防护罩、 中防护罩、 后防护罩、 轴端防护罩等, 对行走架、 履带张紧装置和轴端各 件进行保护, 以便防止因履带带起的石块掉入履带 下部的链轨节中而引起脱轨现象, 并能有效防止泥 水的侵蚀。台车护罩要求有一定的强度, 因此多采 用压型件。对于中防护罩, 为了便于注入和放出黄 油来调整履带的张紧程度, 在中防护罩上要开设可

钢板自动剪切控制系统设计

摘要针对普通剪切机或传统自动剪切机存在的不足,为满足中小企业对普通剪切机进行技术改造和升级的需求,提出一种基于可编程逻辑控制器S7-200PLC 的薄钢板自动剪切控制系统方案并实现。

当系统传送薄钢板过来时,采用光电编码器检测系统对钢板的尺寸自动计数,当与设定值(要求用拨码盘设定)一致时启动冲压系统对薄钢板进行剪切,如果大于设定值时,电机反转,直至与设定值一致。

本课题的设计关键是薄钢板的剪切精度控制。

本设计内容主要包括系统总体设计,系统硬件设计,系统软件设计,具体介绍了薄钢板自动剪切控制系统结构组成,确定相关电路参数,选择器件型号,给出系统的硬件连线图,软件流程图和程序清单。

本设计的薄钢板剪切自动控制系统,剪切精度较高,提高了生产效率,安装方便,具有一定的应用和经济价值。

关键词:S7-200 PLC;自动剪切;光电编码器;变频调速AbstractAccording to the insufficient of ordinary shear machine or conventional automatic cutting machine,in oder to meet the SMEs'technological transformation and upgrade needs of ordinary shearing machine ,the design shows a project of automatic control system for thin steel plate shear,and to make it work.When it transmitting over the thin plate,the system adopts photoelectrical encoder detection system to automaticly count steel size.If steel counting size(required with a dial disc set) and setting size are the same,system starts stamping system to cut the plate,and if more than the set value, the motor reversal,until consistent with set up.The key is the design of precision control of thin steel plate shear.This design mainly includes system design, hardware design, system software design,describes details of structure for thin plate automatic cutting system,identifys the circuit parameters,and choose device type, gives the system hardware and software flow chart and even programming list.The design of automatic control system of cutting thin plate,improves the precision of shearing,improves the production efficiency,offers convenient installation,has certain application and economic value.Key words: S7-200 PLC,Automatic shear,Photoelectric encoder,Frequency目录第1章绪论 (1)1.1 课题背景和目的意义 (1)1.2 设计的现状和发展趋势 (1)1.3 方案论证 (2)1.4 课题设计内容 (3)1.5 本章小结 (3)第2章系统总体设计 (4)2.1 系统控制要求 (4)2.2 系统结构组成和工作原理 (4)第3章系统硬件设计 (6)3.1 光电编码器 (6)3.2 拨码盘应用 (9)3.3 检测开关安装 (10)3.4 主电路设计 (12)3.5 变频器 (13)3.6 PLC控制系统 (14)3.7 脉冲当量选择 (16)3.8 分段变频调速 (16)3.9 制动过程 (17)3.10 本章小结 (18)第4章系统软件设计 (19)4.1 主流程 (19)4.2 手动控制流程 (20)4.3 高速计数器编程 (21)4.4 编程软件 (22)4.5 本章小结 (22)第5章结束语 (23)致谢 (24)参考文献 (25)附录A PLC连线图 (26)附录B 程序 (27)第1章绪论1.1 课题背景和目的意义自动剪切机是一种精确控制板材加工尺寸,将大型板块进行自动剪切的设备。

毕业设计111宽厚板定尺剪控制系统

第1章概述随着工业控制技术的不断发展,在钢铁行业中数字化技术和微型计算机的不断应用,数字位置随动系统中也得到相应的发展,高性能的PLC在工业控制领域用得越来越广泛。

今日的变频器已由压频控制发展到动态矢量控制和直接转矩控制等高性能控制,优点很多,如:转矩大。

0频率时,转矩输出100%,0.5Hz时,转矩输出200%。

在该系统中西门子变频调速技术被引入,定尺剪处理自动化系统采用先进的西门子交流数字化调速系统相比以往的直流调速系统其突出优点为:电机制造成本底,结构简单,维护容易,可实现高压大功率驱动,适应在恶劣条件下工作,并且系统成本低,矢量控制的采用、通过适当的坐标变换,建立适当的数学模型,解决了异步电机多变量、强藕合、非线性的难点,达到了同直流他励电机相同的控制效果,精度高,速度快;以及先进的西门子S7-400可编程控制器的采用,从而使系统有可靠的钢板形状跟踪和精确的剪切位置控制,并且具有电机制造成本低,结构简单,维护容易,可实现高压大功率驱动的优点。

5m宽厚板定尺剪处理自动化系统不断完善发展,它包括PCS7、西门子变频矢量控制、PMU人机界面等,并且结合自动化系统工业控制的系统设计、自动化编程、联动测试、现场调试等。

自动化系统的辊道上所选用的是过程控制系统SIMATIC PCS7,宽厚板总生产线采用联合设计,制造或国内设计制造方式。

在本次设计中的定尺剪控制系统,采用了西门子变频调速控制,SIMOVERT MASTERDRIVES矢量控制的变频器是具有IGBT 逆变器、全数字技术的有电压中间回路的变频器。

它同西门子三相交流电动机一起为所有工业领域和所有应用场合提供高性能、最经济的解决方案。

同电机侧最佳性能的闭环矢量控制相适应,SIMOVERTMASTERDRIVES AFE (Active Front End) 装置通过一个主动的(active)面向电网角度的矢量控制确保最佳的电能供应。

1.1宽厚板定尺剪控制系统简介宽厚板总生产线分两大区域,前区轧机区域和后区精整区域。

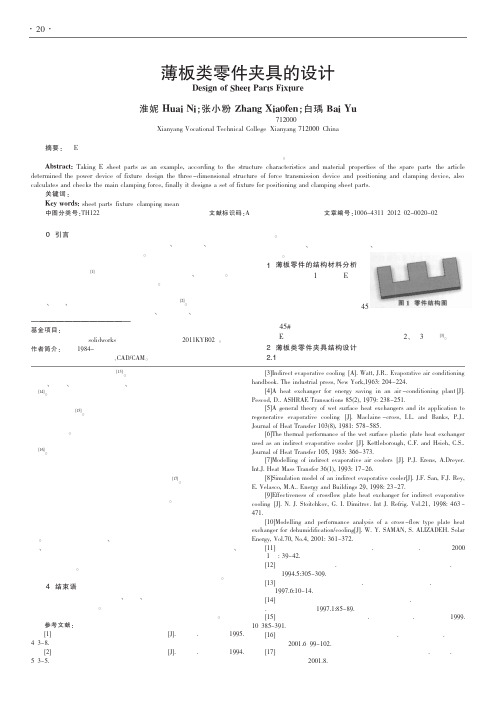

薄板类零件夹具的设计

价值工程0引言薄板类零件是常见的工程产品,在汽车、航空航天、家用电器以及金属夹具方面有相当普遍的应用。

加工薄板类零件时,切削力及薄板的弹性退让极易产生切削面的振动,使薄板厚度尺寸公差和表面粗糙度难以保证[1],这时,应考虑合适的工件定位、装夹方式。

因此设计薄板类零件夹具具有重要工程意义。

夹具是工件加工过程中按照工艺要求,用来迅速紧固工件,使机床、刀具、工件保持正确相对位置的工艺装置[2]。

在工艺过程和生产过程中出现的夹具一般有:焊接夹具、检验夹具、装配夹具及机床夹具等。

夹具是制造系统中与工件直接接触的部分,对于解决制造系统的快速重组、快速响应以及质量、可靠性等各种问题起到很重要的作用。

1薄板零件的结构材料分析零件结构如图1所示为E 型,这种结构零件加工时在方形槽两侧处应力较集中,切削时装夹不当会使零件弹性变形量变大;零件材料采用45号钢,这种钢的机械性能很好,但这是一种中碳钢,淬火性能并不好,常将45#钢表面渗碳淬火,提高表面硬度;对以上两方面因素分析后,将E 型薄板零件的夹具整体方案设计如图2、图3所示[3]。

2薄板类零件夹具结构设计2.1薄板类零件夹具结构设计整体方案本方案提供能完成松———————————————————————基金项目:本文由咸阳职业技术学院科研基金项目支持(项目名称:夹具典型零部件solidworks 模型库建立,项目编号2011KYB02)。

作者简介:淮妮(1984-),女,陕西扶风人,在读硕士,助教,技师,主要研究方向为数控加工技术、CAD/CAM 。

薄板类零件夹具的设计Design of Sheet Parts Fixture淮妮Huai Ni ;张小粉Zhang Xiaofen ;白瑀Bai Yu(咸阳职业技术学院,咸阳712000)(Xianyang Vocational Technical College ,Xianyang 712000,China )摘要:以E 型薄板零件为例,根据零件的结构特点和材料特性,确定夹具的动力装置,设计传力装置和定位夹紧装置的三维结构,并对夹具的主要夹紧力进行计算和校核,最后设计出了一套用于薄板类零件定位装夹的夹具。

薄板结构加筋布局设计的渐进结构优化方法

Key words:stiffener;discrete plate—beam;layout optimization;stiffness maximization;Evolutionary Structural Optimization(ESO)

加筋板被广泛地应用于汽车、航空、航天和船舶 工业。这类结构通常由基板和加筋组成,以改善结构 的静态和动态性能。近年来很多学者对加筋板的优 化进行研究。

加筋板结构分析常用两种策略,~种将加筋板等 效为正交各向异性板,如Deb【ij等人研究了具有正交 各向异性构造特性的加筋板;一种将加筋板视为板梁 离散结构,如Guo【20等人采用半离散的板梁模型研究 偏心加筋板的弯曲耦合问题,Prusty旧J、Rossow[41等人 采用完全离散板梁模型通过写入约束方程,约束板梁 节点位移之间的关系,进行偏心加筋板的分析。

通常去除一个单元后,结构刚度减小,相应的应 变能增大。因此,为了达到应变能最小的目标,最有 效的方法是去除应变能最小的单元,即在每一轮有限 元分析结束后,所有满足以下条件的单元将从结构中 删除:

c。/c≯<艘。………………………………(6)

式中:c。为第m步中单元的应变能;c≯为最大的单 元应变能;RR。为当前材料删除率。 3.2基于板梁离散模型进行加筋布局优化设计

………(2)

L日=2[Gt3/12+c/(2a)]

式中:E和G分别为材料的弹性模量和剪切模量;,为

宽度是。的T型截面的惯性矩;C为一根筋条的抗扭

刚度;q(茹,Y)为分布压力载荷;西为挠度;其余符号意

义参见图l。

2)加筋结构被视为板梁离散结构。这是一个利

用板和梁单元分别代表基板和加筋的自然离散过程。

分离面为板中和梁在同一侧的表面。由于结构单元

滚切式定尺剪切技术毕业设计论文

第1章绪论1.1 课题来源近年来,我国中厚钢板的产量逐年提高,随之对滚切剪设备的需求也急剧增加,到2010年底全国中厚钢板轧机将近百套,其年产能力将达到7160万吨。

在新建热轧生产线、热处理线及落后生产线扩能的过程中,由于受全球经济危机的影响,企业对旧线设备进行升级改造,中厚钢板企业对滚切剪设备的需求量非常大。

另外,随着板材剪切断口质量要求的不断提高,对滚切剪设备的剪切质量提出了更高要求。

相比传统斜刃剪,滚切剪是一种先进的中厚钢板剪切机,不论是在剪切质量、剪切速度、还是在能耗和设备的自动化程度方面都存在诸多优点。

但是我国企业的滚切剪生产技术大多是引进国外西马克(SMS)、日本石川岛播磨重工业株式会社(IHI)、达涅力(Danieli)、奥钢联(VAI)等公司的技术。

由于外商的技术保护,加之国内对滚切剪机构学理论的研究很少,缺乏有效的滚切剪机构设计方法,对我国滚切剪设备的研究理论支持不足,制约了我国滚切剪设备的自主研发过程。

基于上述现状,本文在分析滚切剪剪切工艺特性的基础上,总结了与滚切剪机构设计相关的工艺特性,关键的是上剪刃的纯滚运动剪切特性。

本文设计滚切剪机构将以实现上剪刃的纯滚运动为主要目标,其他的工艺特性为辅助设计要求,提出系统有效的滚切剪机构设计方法,并用优化设计的思想来实现这些设计方法,求解出符合剪切要求的最优滚切剪机构尺寸,为滚切剪机构的系列化、智能化设计提供方法。

1.2 滚切剪国内外研究现状用于对轧件进行切头、切尾或剪切成规定尺寸的机械成为剪切机。

根据剪切机刀片形状、配置以及剪切方式等特点,剪切机可分为平行刀片剪切机、斜刀片剪切机、圆盘式剪切机和飞剪机。

滚切剪是在斜刀片剪切机的基础上发展起来的新型剪切机,其特点是上刀片为圆弧形,能实现轧件的滚动剪切。

滚切剪继承了斜刀片剪切机剪切力小等剪切优点,并改善了斜刀片剪切机剪切轧件时上剪刃在板宽方向上切深不一致的缺点。

在1971年,西德摩纳.纽曼公司(简称MDN)首次研制成功滚切剪,此后该技术装备在欧洲、美国、韩国、日本等发达国家的钢铁企业得到迅速推广。

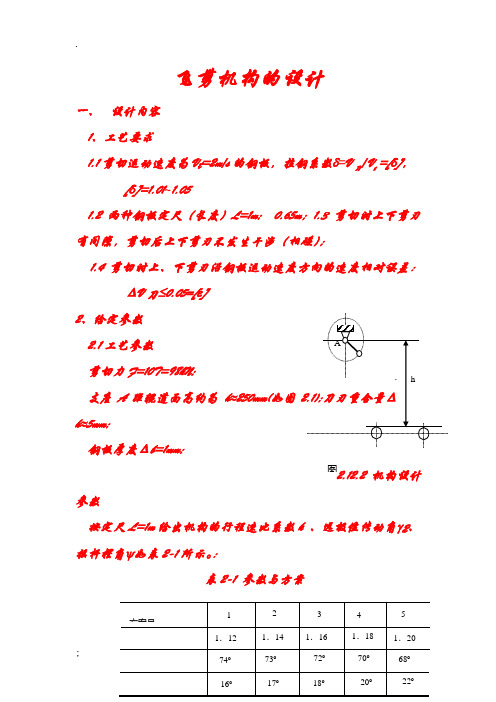

课程设计(飞剪机构的设计)

图飞剪机构的设计一、 设计内容 1、工艺要求1.1剪切运动速度为V t =2m/s 的钢板,拉钢系数δ=V 刀/ V t =[δ], [δ]=1.01~1.051.2 两种钢板定尺(长度)L=1m; 0.65m ;1.3 剪切时上下剪刃有间隙,剪切后上下剪刃不发生干涉(相碰);1.4 剪切时上、下剪刃沿钢板运动速度方向的速度相对误差: ΔV 刀≤0.05=[ε] 2、给定参数2.1工艺参数 剪切力F=10T=98kN;支座A 距辊道面高约为 h ≈250mm(如图h ≈5mm;钢板厚度Δb=1mm; 2.12.2机构设计参数按定尺L=1m 给出机构的行程速比系数k 、远极位传动角γ2、摇杆摆角ψ如表2-1所示。

:表2-1 参数与方案3、具体内容3.1根据工艺要求制定机构方案,定性比较各方案的优、劣; 3.2设计出满足工艺要求的机构尺寸及上下剪刃的位置尺寸; 3.3根据最终设计结果按比例绘制机构运动简图及上下剪刃的轨迹;3.4进行机构的运动及力分析,检验上下剪刃的速度相对误差、拉钢系数是否满要求,并求出曲柄上的平衡力矩M b 4、对剪机运动的要求:4.1曲柄转一圈对钢材剪切一次;4.2剪切时,上、下剪刃速度相对误差小于其许用值:△V 刀=2|V Et -V Ft |/(V Et +V Ft )≤ [ε] = 0.05. 4.3剪切时,上下剪刃应与钢材运动同步。

一般希望剪刃速度略大于钢材运动速度,即拉钢系数δ>1: V 刀= (V Et +V Ft )/2; δ= V 刀/ V t =[δ] =1.01~1.05. 4.4能调节钢材的剪切长度LC b5、设定参数5.1工艺参数剪切力F=10T=98kN 支座A距辊道面高约为h ≈250mm刀刃重合量Δh≈5mm 钢板厚度Δb=1mm5.2机构设计参数按定尺L=1m给出机构的行程速比系数k 、远极位传动角γ2、摇杆摆角ψ如表2-1所示。

6、机构的型综合首先对工艺要求进行分析,把工艺要求变换为对机构运动的要求,然后根据对机构的动作要求进行型综合。

航空薄板加筋结构的参数化建模与分析

1 绪论1.1 引言板壳结构广泛应用于航空、航天、汽车、船舶等领域。

由于该类薄壁结构刚度、强度、屈曲、振动等力学性能较差 ,在实际应用中一般都采用加筋结构形式 ,如飞机机翼整体壁板、发动机机匣、导弹壳体、航天飞机的外部燃料箱等都属于典型的加筋结构。

作为一种加固性结构,加筋板是一种常见的结构形式,加筋板由于制作简单且具有良好的刚度/重量比,它被广泛地应用于桥梁、建筑、航空航天、船舶等工程结构中。

合理地使用该结构,可以在保持结构性能的同时减轻系统质量,能在较大程度上减少制造材料的消耗,从而降低制造成本。

加筋板是船体结构的主要组成部分,它在保证结构可靠性和耐用性的前提下可大大地节省结构材料,减轻结构重量,从而提高结构效率和经济性。

由于具有良好的刚度/重量比,加筋壁板在不显著增加结构质量的情况下可以明显改善蒙皮的抗失稳能力, 材料利用效率很高, 是构成大型飞机机翼结构的重要元件。

近年来工程中加筋薄板的大量使用,暴露出很多问题,其中因为承载能力不足而发生的事故更是连续不断,给人们的生命和财产都带来巨大的损失。

于是,研究加筋扳结构的承载能力则显得十分重要。

人们经过研究发现像杆件的长细比,薄板的失稳取决于其宽厚比。

这样解决失稳的便有了两种方法:(1)增加薄板的厚度以减小薄板的宽厚比。

(2)对薄板进行加筋,用筋的支撑作用来把薄板分割成一系列小区格。

这样薄板的失稳便被筋条所削弱,甚至被完全限制在筋所围成的区格内。

比较上面两种方案可知,第一种方法会使构件自重大,且没有能够充分利用材料,显然是不经济的,人们广泛釆用的是第二种方案。

然而,加筋薄板在其承载能力范围内产生变形的大小,以及最小变形时对应的尺寸是一个很值得研究的问题,有了这个变形大小的值我们可以得到薄板的最优性能而不浪费任何材料。

因此有必要对薄板的加筋后的受力变形问题和加筋的结构优化问题进行研究。

减少系统的材料体积和提高结构的承载能力一直是航空结构轻量化设计的一个挑战性课题 ,得到国内外学者与工业界的高度重视,具有较强的研究意义。

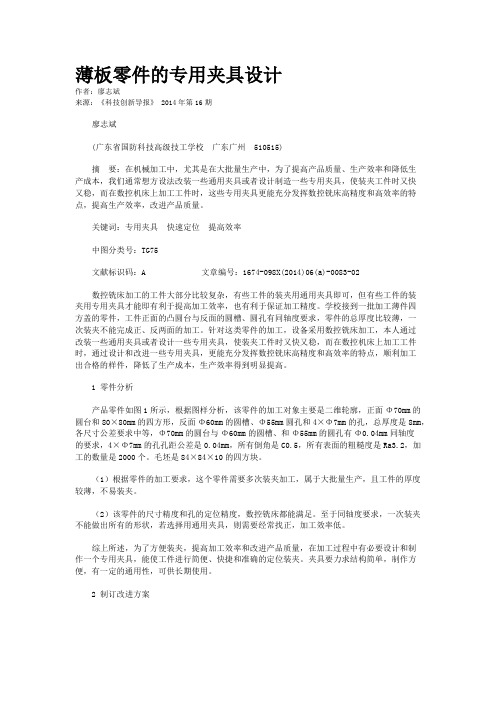

薄板零件的专用夹具设计

薄板零件的专用夹具设计作者:廖志斌来源:《科技创新导报》 2014年第16期廖志斌(广东省国防科技高级技工学校广东广州 510515)摘要:在机械加工中,尤其是在大批量生产中,为了提高产品质量、生产效率和降低生产成本,我们通常想方设法改装一些通用夹具或者设计制造一些专用夹具,使装夹工件时又快又稳,而在数控机床上加工工件时,这些专用夹具更能充分发挥数控铣床高精度和高效率的特点,提高生产效率,改进产品质量。

关键词:专用夹具快速定位提高效率中图分类号:TG75文献标识码:A 文章编号:1674-098X(2014)06(a)-0083-02数控铣床加工的工件大部分比较复杂,有些工件的装夹用通用夹具即可,但有些工件的装夹用专用夹具才能即有利于提高加工效率,也有利于保证加工精度。

学校接到一批加工薄件四方盖的零件,工件正面的凸圆台与反面的圆槽、圆孔有同轴度要求,零件的总厚度比较薄,一次装夹不能完成正、反两面的加工。

针对这类零件的加工,设备采用数控铣床加工,本人通过改装一些通用夹具或者设计一些专用夹具,使装夹工件时又快又稳,而在数控机床上加工工件时,通过设计和改进一些专用夹具,更能充分发挥数控铣床高精度和高效率的特点,顺利加工出合格的样件,降低了生产成本,生产效率得到明显提高。

1 零件分析产品零件如图1所示,根据图样分析,该零件的加工对象主要是二维轮廓,正面Φ70mm的圆台和80×80mm的四方形,反面Φ60mm的圆槽、Φ55mm圆孔和4×Φ7mm的孔,总厚度是8mm,各尺寸公差要求中等,Φ70mm的圆台与Φ60mm的圆槽、和Φ55mm的圆孔有Φ0.04mm同轴度的要求,4×Φ7mm的孔孔距公差是0.04mm,所有倒角是C0.5,所有表面的粗糙度是Ra3.2,加工的数量是2000个。

毛坯是84×84×10的四方块。

(1)根据零件的加工要求,这个零件需要多次装夹加工,属于大批量生产,且工件的厚度较薄,不易装夹。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

内容摘要武钢辉宝材料有限公司是国内武钢辉宝第一家大规模连续生产冷轧卷带金属复合材料的工厂,其剪切生产线设备主要由开卷机、校平机、纵剪机、活套坑、张力机构、剪板机等设备组成。

在开卷校平剪切生产线上,定尺机构精确送出冷板的设定剪切长度是设计定尺机构的核心工作,也是衡量开卷校平剪切生产线设备技术性能的重要指标。

本设计的任务是根据所提供的参数,并结合生产现场的实际情况,设计出一套经济实用的定尺机构。

要求:1.机构传动平稳,送料准确。

2.冷板与送料辊之间不能产生相对移动。

关键词:冷板剪切线、开卷机、校平机、剪板机、定尺机构AbstractThe WuHan steel material co. ltd is the first domestic factory which has a large-scale to produce the cold roll matel continuesly. The shear to slice Production line is made of the openning machine, down cutting machine, school shears machine, pit machine, tension organization machine, trigger machine etc.At the opening shear and trigger produced line ,the fix ruler machine precisicely give the length of cold plank,which is the core task of design the fix ruler machine, and is also the important guideline to weigh the technique capability of the opening shear trigger produced line equipment.The assignment of the design is through the provided parameter,and combine with the practice complexion of manufactured spot to work out a suit of the fix ruler machine ,which is cheap and applied. Required.:1.The machine drives placiditily and delivers material precisely.2.Between the cold plank and the deliver roller ,there is no relative motion.Key words:the tangent of the cold plank shears, the openning machine,the shearing machine, the trigger, fix ruler machine目录第一章前言 (5)第二章开卷校平生产线的概述 (8)2.1国内金属卷板剪切生产线发展现状 (8)2.2开卷校平生产线的组成和工作原理 (9)2.2.1开卷校平剪切生产线的设备组成 (9)2.2.2薄板定尺机构的工作原理 (10)2.3薄板定尺机构的设计任务 (10)2.3.1 课题背景 (11)2.3.2 设计参数 (11)2.3.3 设计任务 (11)第三章薄板定尺机构的设计及计算 (12)3.1轴的设计 (12)3.1.1主轴的受力分析 (12)3.1.2最小轴径的设计计算 (12)3.1.3轴的校核 (14)3.2横梁和立柱部件 (14)3.3气缸的选择 (15)3.4齿轮齿条的设计 (16)第四章标准件的选择和校核 (21)4.1 轴承的选择和校核 (21)4.1.1轴承类型的选择和尺寸 (21)4.1.2校核轴承的寿命 (21)4.2 弹簧的选择 (22)4.3 标准联接件 (23)4.3.1螺栓联接 (23)4.3.2螺钉联接 (23)4.3.3紧定螺钉联接 (23)第五章总结 (24)附:主要参考文献 (25)第一章前言在设计之前,我想对国内外机械制造的现状做个粗略介绍。

世界范围内,韩国已制定机械工业十大发展计划,包括:机械园区、尖端生产系统、设计技术、研究技术革新中心、高速/智能加工、机械零件设计、纺织机械研究、模具技术综合支援中心、电子商务系统等。

预期到2010年韩国机械产业的自给率达到80%,2005年则定为机械工业贸易平衡的第一年。

美国企业通过网络企业对企业(B2B)的服务有效整合供应商与客户的采购和存货系统;大型汽车公司(通用、福特、戴姆勒/克莱斯勒)和航天航空公司(波音、洛克希德)都通过B2B在全球范围内与相关体系同步设计开发。

机床业的制程管理、远端监控、故障排除和售后服务日渐普及。

日本机械工业协会已制定2010至2025年机床技术革新战略,重点在强调网络连接加工型态、信息化/智能化对应技术、远距离诊断/控制、三维电脑辅助设计/电脑辅助制造(3DCAD/CAM)、环境调和、省能源、微小化、高精度、高速化对应技术等。

日本虽经历十年不景气,但机床厂对未来十年市场仍乐观。

各厂纷纷加强信息科技技术及网络应用、环境保护、人材培养、经营弹性、顾客满意度、收益能力等。

我国机械行业的发展历史悠久,目前面临的问题更是严峻:从世界范围看,机械行业的发展是与其他技术的发展密切相关的。

在工业革命时期,蒸汽机的应用使人类从繁重的体力劳动中解放出来,机械设备也开始大规模地使用;在电动机出现以后,机械设备开始普遍使用电动机作动力,加工精度大幅度提高;计算机出现后,机械设备与其结合普遍实现了数字化控制,已经可进行镜面磨削,最高的加工精度已达10纳米(1纳米=10-9米),目前正在向纳米级加工发展。

反过来看,机械行业的发展又促进了其他行业的发展,即出现了互相促进共同发展的局面。

从国内的发展过程来看,机械行业的发展充满艰辛,一波三折。

鸦片战争后,帝国主义列强在我国取得了沿海和内河的航行权,为了适应航运业发展的需要,外国资本先后在广州、上海、厦门、福建等地建立了20多家船舶修理厂。

1845年英国人柯拜在广州设立的柯拜船舶厂,是我国领土上的第一家机械工厂。

1866年建立的上海发昌钢铁机器厂是中国民族资本家开办的第一家民用机械工厂。

我国的机械工业诞生于半封建半殖民地时期,一开始就带有明显的半封建半殖民地烙印。

自此以后直到解放前的七八十年,外国资本基本上垄断了中国的机械工业,民族资本经营的机械工业虽有发展,但其规模远不如外资企业,而且由于社会制度的束缚,始终没有形成自己的机器制造业。

解放后我国机械工业在曲折中前进,在大起大落中发展,逐步形成了自己的制造业体系。

从1949到1952年,是机械工业恢复与改造阶段。

从1953到1957年是打基础阶段。

在此期间共发展新产品三千多种,国民经济建设所需设备的国内自给率已达到62%,1957年机械工业总产值比1952年增长了2.6倍。

1958到1965年出现了第一次大起大落,主要由于“大跃进”的影响,1965年与1957年相比机械工业产值增长了183.6%。

1966到1976年机械工业在动乱中挣扎前进。

1977年发生了第二次大起大落,主要由于大量引进国外成套设备,大上基本建设,超过了国力负担的可能。

经过调整1983年机械工业又步入正常发展的轨道。

1976年与1986年相比产值增长了126.9%,主要是靠增加人员和设备实现的。

据统计,1984年我国共有机械工业企业22万多个,从业人员约2100万,总产值达1054.2亿元,1996年我国制造业企业约45万个,从业人员2000多万,产值达到4000多亿元。

很明显,机械工业产生了巨大的进步,但是,近几年随着改革开放的深入进行,以国有大中型企业为主体的机械行业的发展又遇到了很大困难。

在机械行业中的国有大中型企业明亏、潜亏、微利各占三分之一,据1994年1—9月份的统计结果显示,机械产品销售额达2526亿元,其中国有大中型企业占81.1%,即2048.586亿元,但利润只占销售额的4.83%,只有98.96亿元,同上年同期相比下降了29.9%,亏损企业数上升。

造成这种情况的原因是多方面的,既有内因也有外因。

21世界创新将进一步成为经济和社会发展的主导力量,机械工业最需要创新,机械设计制造又是机械工业的基础,因此,机械设计制造的魅力历久弥新。

制造技术是国民经济发展的支柱,世界上各个发达工业国经济上的竞争,主要是制造技术的竞争。

在各个国家企业生产力的构成中,制造技术的作用一般占55%~65%,日本及亚洲四小龙的发展,在很大程度上都是依靠他们重视制造技术。

这些国家十分重视将世界各国高新技术专利买过来,通过制造技术,形成独、特、高的产品,首先占领世界市场,这就是他们之所以能崛起、腾飞的诀窍。

机械制造工业必须依靠信息科学、材料科学来改造自己,另一方面信息科学、材料科学也必须依赖于制造技术来取得新的发展。

例如,在计算机的发展中最关键的问题是高密集度的大规模集成电路与存储器件的制作,它们有赖于制造技术的发展。

要重新认识机械制造业,尚包含着另一种意义。

它已经不是传统意义上的机械制造,即所谓的机械加工。

它是集机械、电子、光学、信息科学、材料科学、生物科学、激光学、管理学等最新成就为一体的一个新兴技术与新兴工业。

21世纪初机械制造业发展的总趋势是柔性化、灵捷化、智能化和信息化,21世纪初产品的更新换代将不断加快,各种各样的需求不断增加,国内外竞争日趋激烈。

世界各国的竞争从表面上看是经济实力的竞争,本质上是人才的竞争,我国与发达国家的差距实际上是人的差距。

任何事情都应该以人为中心,通过发挥人的主观能动性克服前进中遇到的困难。

20世纪是知识不断创新,科学技术突飞猛进,世界深刻变化的世纪。

21世界创新将进一步成为经济和社会发展的主导力量。

世界各国综合国力竞争的核心是知识创新、技术创新的高新技术产业化。

技术创新是科技创新的重要方面。

加强技术创新,发展高科技,实现产业化是一项系统工程,对提高国民经济质量和效益,提高我国的国际竞争力有决定的意义。

生产过程机械化与自动化的实现,极大地推动了技术创新与社会进步,充分体现了机械工业在国发经济中所起到的至关重要的作用。

机械设计是机械工业的基础技术。

科技成果要转变成为有竞争力的新产品,设计起着关键性的作用。

设计工作的质量和水平,直接关系到产品质量、性能和技术经济效益。