16-不锈钢罐(食品类)制作要求及工序验收准则

不锈钢加工检验标准 ()

立诺家具钢制件产品质量检验标准一、原材料1、管材:管径、壁厚,符合规定的尺寸要求:管材表面无锈蚀、开裂、划伤、凹坑等缺陷:管材焊缝高度、位置符合规定要求。

注:不得在管材焊缝处进行冲裁、钻孔、铣削工序:在弯曲、拉延、成型、焊接工序时,应考虑内应力对管材焊缝开裂性的影响。

2、冷拔丝:尺寸、材质符合图纸要求:表面应光滑、无锈蚀、弯曲、斜扭等现象。

不许存在划伤、裂纹、倒刺或其他工艺性损伤。

切断头必须平整、光滑、无毛刺、锐角。

二、下料;1、所用管材的材质表面状况、尺寸应符合图纸要求,下料尺寸长度误差控制在0.5MM以内。

2、下料切口尺寸、角度必须符合相关工艺性要求,不得出现斜口。

3、下料后切口处的飞边,毛刺必须清除,不得带入下工序。

三、冲压;1、冲裁面冲裁件尺寸精度,形位精度必须符合图纸要求;切断口应平直、光洁、无裂纹、撕裂、夹层、毛刺;零件表面应平直,无弯曲、无压痕。

2、弯曲弯曲半径、弯曲角度、弯曲部位的控制尺寸必须符合图纸要求:弯曲处弧形应圆滑一致,弯曲处波纹高度小于0.3MM,对于圆管弯曲圆度误差小于2MM,弯曲时工件不允许有开裂、回弹、偏移或其它工艺性损伤。

3、拉延拉延件尺寸精度、行位精度、表面状况符合图纸规定要求:拉延件不允许出现起皱、拉破或其它工艺性损伤。

4、成型成型工序结束后,工件尺寸精度,形位精度表面状况符合图纸规定要求:工件表面不允许有起皱、拉破、开裂、表面划伤、压痕或其它工艺性拉伤。

四、顶帽:1、螺丝扣完好,进管后平整、牢固、不得出现歪斜,位置符合图纸要求。

2、加工体不允许出现弯曲划伤。

五、铆接:1、铆钉头圆滑、铆接头无漏铆、脱铆。

2、铆接端正、无压痕。

六、焊点与焊缝1、焊点布置合理,大小适当:焊缝布置,焊缝外形尺寸(宽度、高度、焊脚)及形状符合图纸要求,焊缝表面波纹小于1MM,不允许存在下述缺陷:未焊透、未融合、咬边、火渣、气孔、裂纹、焊瘤、凹坑、塌陷、烧穿、飞溅:所有分布于产品外露面的焊缝必须打磨平整、光滑、与所连接零件能形成自然过度。

不锈钢产品制作及验收要求讲义

主讲人:韩学锦

1、目的:为了大家进一步了解食品类加工设备的加工要求,统一加工标准和方法,提高质量意识,从而不断提高天宇公司的产品质量,使天宇品牌真正能在同行业里处于领先地位。

罐类产品结构组成:(见图)

2、筒身--封头--保温体--支腿--吊耳--各种工艺管口--传动搅拌--其它(见图)

3、加工主体要求:(按工艺课件内容)

1)外形要美观:封头及筒体上接管与壳体焊接处,均应圆滑过渡;所有抛光处形状均应规则;如支腿覆板与壳体,吊耳覆板与壳体;接管与壳体。

2)设备内部:所有与物料接触部份均应作抛光处理;特别是罐内件,如搅拌的桨叶与轴的焊缝,防浪板、防涡板与壳体的焊缝,抛光要求,均应与所在壳体的内部抛光要求相同;

3)对于有盘管和夹套焊接的容器,所有焊缝或米勒板的焊点处,均应进行酸洗钝化处理,避免夹套因外部因素(如水、汽等)与焊接氧化铁接触腐蚀而泄漏。

4、设备制作完成后的外包及运输要求;

5、对于人的要求:

1)设备外表部份的焊缝应精细配作,选择优秀的焊工进行焊接,非熟练焊工不得焊接此项;

2)对于外包制作,特别应注意控制对接错边量及棱角度应符合要求,注意环焊缝在对接后应防止焊缝束腰问题

3)外包各种覆板与売体采用连续焊的问题;

主讲人:韩学锦

2012-8-29。

不锈钢与不锈钢制品生产技术工艺流程及质量检验标准实用手册

不锈钢与不锈钢制品生产技术工艺流程及质量检验标准实用手册定价998优惠价490作者陈爱莲册数规格全四卷+1CD 16开精装出版社吉林音像出版社2004年3月出版不锈钢与不锈钢制品生产技术工艺流程及质量检验标准实用手册不锈钢与不锈钢制品生产技术工艺流程及质量检验标准实用手册详细目录第一篇最新不锈钢与不锈钢制品生产技术工艺流程及质量检验标准不锈钢卡压式管件用橡胶O形密封圈(GB/T19228.3—2003)不锈钢卡压式管件(GB/T19228.1—2003)不锈钢卡压式管件连接用薄壁不锈钢管(GB/T19228.2—2003)不锈钢塑料复合管(GJ/T184—2003)轴式水轮机不锈钢叶片铸件(JB/T7350—2002)高碳铬不锈钢滚动轴承零件热处理技术条件(JB/T1460—2002)混流式水轮机焊接转轮不锈钢叶片铸件(JB/T7349—2002)机械结构用不锈钢焊接管(GB/T12770—2002)不锈钢三氯化铁缝隙蚀试验方法(GB/T10127—2002)装饰用焊接不锈钢管(GB/T18705—2002)不锈钢复合管(GB/T18704—2002)波纹金属软管用非合金钢和不锈钢接头(GB/T18615—2002)流体输送用不锈钢无缝钢管(GB/T14976—2002)结构用不锈钢无缝钢管(GB/T14975—2002)不锈钢丝绳(GB/T9944—2002)不锈钢盘条(GB/T4356—2002)不锈钢卡式管件(CJ/T152—2001)薄壁不锈钢水管(GB/T151—2001)制造医疗器械不锈钢针管(GB18457—2001)烧结不锈钢过滤元件(GB/T6886—2001)第二篇不锈钢与不锈钢制品生产技术工艺流程及质量检验标准总论第一章不锈钢的发展和分类第二章不锈钢的物理性能、力学性能和耐热性能第三章不锈钢的特点和用途第四章不锈钢的识别方法与选用原则第五章不锈钢生产工艺简介第六章不锈钢产品和生产工艺的发展现状与前景第七章国内外不锈钢标准牌号对照表第三篇不锈钢与不锈钢制品生产技术工艺流程及质量检验标准总论第一章不锈钢冶炼工艺流程第二章不锈钢连铸工艺流程第四章冷轧带钢生产工艺和精整工艺第五章不锈钢管生产工艺第六章不锈钢线材生产工艺第四篇抗氧化钢生产技术工艺流程第一章 1Cr13第二章 1Cr13Ni第三章 2Cr13第四章 Y2Cr13Ni2第五章 3Cr13第六章 4Cr13第七章 4Cr1OSi2MO第五篇马氏体不锈钢生产技术工艺流程第一章概述第二章常用马氏体不锈钢的钢号、化学成分和性能特点第三章马氏体不锈钢生产技术相关标准第六篇控制相转变不锈钢生产技术工艺流程第一章 OCr17Ni7A1第二章 OCr12Mn5Ni4M03A1第三章 OCr16Ni6第四章控制相转变不锈钢生产技术相关技术标准第七篇奥氏体不锈钢生产技术工艺流程第一章奥氏体不锈钢中的相第二章合金元素对奥氏体不锈钢的影响与常用奥氏不锈钢的钢号、化学成分和性能特点第三章奥氏体不锈钢生产技术相关技术标准第八篇双相不锈钢生产技术工艺流程第一章概述第二章双相不锈钢的冷、热加工工艺性能第三章双相不锈钢的生产工艺的基本特点和要求第四章双相不锈钢的化学成分与基本性能第九篇高硬度不锈钢生产技术工艺流程第一章 9Cr18第二章 9Cr18MO第三章 Cr12MOV第十篇铸造不锈钢生产技术工艺流程第一章 ZG1Cr17Ni3第二章 ZG3Cr13A第三章 ZG1Cr11Ni2WMoV第四章 ZGOCr17Ni4Cu3Nb第五章 ZG1Cr18nNi9Ti第六章 ZGCr24Ni19(ZGCr25Ni20)第十一篇不锈钢的焊接技术工艺及流程第一章不锈钢焊接概述第二章不锈钢的焊接特点及工艺及流程第四章不锈钢焊接用焊接材料及辅助器材第五章不锈钢的钎焊工艺及流程第六章不锈钢及耐蚀而热合金焊接工艺第七章双相不锈钢的焊接工艺第八章不锈钢的表面加工及质量控制第十二篇不锈钢与不锈钢制品质量检验标准第一章我国不锈钢标准的建立和发展第二章不锈钢制品的质量检测第三章不锈钢制品质量检验相关技术标准第四章我国不锈钢质量检验相关标准第五章国外和国际(ISO)不锈钢标准主要技术要求第十三篇国内外不锈钢与不锈钢制品厂家名录----------------------------精品word文档值得下载值得拥有--------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------5771001803090012095 5790368228596330825771001803090012386 5761373997357606965771001803090013594 5780775799025155125771001803090012387 5771649826018180515771001803090012138 5721311921589183265771001803090012359 5790368223610760535771001803090012356 5761352861437917425771001803090012355 57508786970469327917088100343355274 10122994432583337917088100343355275 10186673293883200817088100343356107 10158115250150052217088100343356108 10100018005987173217088100343354295 10107419414268701717088100343356184 10187866086962880217088100343356185 101775831174086674 17088100343356109 101086014373572846 17088100343356110 101152207216014916 17088100343355237 101027041605702709 17088100343355238 101229364861425414 17088100343356169 101862204402635718 17088100343354928 101760654089788804。

不锈钢的验收标准

不锈钢的验收标准不锈钢是一种常用的金属材料,广泛应用于建筑、制造业、厨房设备等领域。

对于不锈钢的验收,通常需要遵循一定的标准和规范,以确保其质量和符合特定要求。

不锈钢验收标准不锈钢作为一种耐腐蚀、美观的金属材料,在各行各业都得到了广泛的应用。

然而,为了确保不锈钢产品的质量和性能达到预期水平,采用适当的验收标准是至关重要的。

以下是对不锈钢验收标准的一些重要考虑。

1. 化学成分和力学性能检验不锈钢的主要特性之一是其抗腐蚀性,这主要取决于其化学成分。

验收过程中,需要对不锈钢的化学成分进行检验,确保其符合相应的标准和规范。

同时,对不锈钢的力学性能,如抗拉强度、屈服强度等也需要进行测试。

2. 外观质量检验外观是不锈钢产品的一个重要方面,尤其在一些对外观要求较高的领域,如建筑装饰。

验收标准通常包括对表面光洁度、划痕、氧化等方面的检验。

不锈钢表面应当没有裂纹、气泡、凹陷等缺陷,保持良好的外观。

3. 尺寸和形状检验不锈钢产品的尺寸和形状符合设计规范同样至关重要。

验收标准通常包括对长度、宽度、厚度等尺寸参数的检验,以及对形状、直线度、平直度等方面的要求。

这确保了不锈钢在使用时能够符合预期的设计要求。

4. 焊接质量检验在不锈钢制品中,焊接是一个常见的制造过程。

焊缝的质量对产品的性能和外观有很大影响。

验收标准通常包括对焊缝的检验,包括焊缝的完整性、强度、外观等方面的要求。

5. 耐腐蚀性能检验不锈钢之所以得名,是因为其具有抗腐蚀性。

在验收标准中,通常会对不锈钢的耐腐蚀性能进行检验,以确保其在具体环境中的表现符合预期。

6. 包装和标识最后,在验收过程中,对于不锈钢产品的包装和标识也是需要重点考虑的方面。

合适的包装可以有效防止运输过程中的损坏,正确的标识则有助于追溯产品的来源和质量信息。

总体而言,不锈钢的验收标准涵盖了化学成分、力学性能、外观质量、尺寸和形状、焊接质量、耐腐蚀性能等多个方面。

遵循这些标准,可以确保所采用的不锈钢材料在各个方面都符合预期要求,从而保障产品的质量和可靠性。

罐体验收标准1.doc

罐体验收标准1.doc广东海宝罐头食品有限公司铁罐验收借鉴汇编2013.12.18编制一铁罐用料标准用料质量要求罐身马口铁一级镀锡薄钢板厚度:0.20±0.01mm , T4, 镀锡量:2.8/2.8低盖马口铁一级镀锡薄钢板,厚度:0.19±0.01mm , T4, 镀锡量:2.8/2.8底盖密封胶SRW-40密封胶罐身外涂/内涂外涂:彩色印刷内涂:2004-822 双涂黄厚度10-12g/㎡罐底外涂/内涂外涂:ZM2006 厚度4-6g/㎡内涂:2004-822 双涂黄厚度10-12g/㎡外焊缝补涂PPG2875-801/A无色涂液内焊缝补涂99BF 白色粉喷涂布及印刷色差以双方确认的样板为验收参照物对内装物要求适合罐装非充气经高压杀菌的低酸性食品(6.8≤PH≤7.5),我公司将根据盛装内容物不同,对空罐进行产品相容性试验,并予以确认。

本资料仅为参考使用,请根据海宝罐头食品有限公司实际结合使用二铁罐相关参数(尺寸)标准检测项目单位验收标准检测项目单位验收标准●罐身厚度mm 0.18±0 .01●罐盖厚度mm 0.20±0 .01●铁罐高度mm 121.0±0.3●铁罐重量g 45±2.0●罐身内径mm 72.9±0 .1●底盖重量g 9.5±1.●卷封宽度mm 3.0±0. 2○翻边宽度mm 2.8±0.2○卷封厚度mm 1.4±0. 2○翻边圆弧半径Rmm 2.0-2.5○身钩宽度mm 2.0±0.2○易开盖埋头度mm 3.2±0.3○盖钩宽度mm 2.0±0.2○底开盖埋头度mm 3.2±0.3○迭接长度mm ≥1 ○密封胶重量g 55±10●迭接率% ≥50 ●紧密度% ≥50●焊缝错角mm ≤0.5 ●完整率% ≥50●焊缝拖尾mm ≤0.5 ○滚筋数根16注明:以上为7113#铁罐的验收标准,请根据海宝罐头食品有限公司产品结合实际进行借鉴验收,(说明:○为抽检项目;●为必检项目)三罐头罐体检验方法检测项目检验方法验收标准感官目测检查一铁罐:卷边不得有卷封,切罐,滑罐,舌头,疑是卷边,大塌边现象;罐的翻边不得有内卷,严重变形或开裂等现象;罐内壁应清洁,不得有不可食用的油污,油漆或外来异物;罐内壁不得有漏金属的损伤;焊缝不得有漏焊,冷焊,穿孔等焊接不良的现象,内涂膜及内补涂带部能有明显的气泡,焦黄,划痕现象;罐身凹痕不得超过1cm2;不能有印刷图案倒置,内印色现象;卷边出的涂层不得有剥离,脱落现象;缩颈处涂层无起皱现象,不得有溢胶现象;焊接错位,拖尾不能超过0.5mm二易开盖/底盖:盖型完整无缺,钩边无明显皱褶,变形。

不锈钢罐体制作规范

不锈钢罐体制作规范一、概述不锈钢罐体是指使用不锈钢材料制作而成,用于贮存各类液体或气体的容器。

其优势在于耐腐蚀性能好、强度高、密封性好等特点,因此在工业生产过程中广泛应用。

为了确保不锈钢罐体的质量和安全性,必须遵循一定的制作规范。

二、材料选择选择合适的不锈钢材料是制作不锈钢罐体的首要步骤。

常用的材料有304不锈钢和316不锈钢,根据储存物质的性质选择不同的材料。

同时,材料的厚度应根据罐体的使用环境和承载压力来确定,以确保罐体的强度和稳定性。

三、制作工艺1.制作前要进行详细的设计和规划,根据储存物质的性质、贮存容量和使用环境等,确定罐体的尺寸、结构和配件,并绘制详细制作图纸。

2.制作过程中需要使用专业的设备和工具,保证罐体的制作精度和质量。

特别是在焊接过程中,要保证焊接接头的牢固性和密封性。

3.罐体制作完成后,需要进行严格的检测和验收。

包括对材料、焊接接头、内部和外部表面的检查,以及对罐体的承载能力和密封性的测试。

四、安装和使用1.安装时要选择平坦的基础,并确保基础的稳定性和承载能力。

在罐体与基础之间设置垫片和密封垫,以确保罐体的稳固和密封。

2.在使用过程中,要定期对罐体进行检查和保养,确保罐体的正常运行和安全使用。

包括清洁罐体内部、检查罐体的密封性和防腐蚀性能等。

3.不锈钢罐体的使用和维护应遵循相关的标准和规程,严禁超负荷使用,杜绝对罐体的物理性能造成损害。

五、安全注意事项1.在制作、安装和使用过程中,必须严格遵守安全操作规程,佩戴必要的防护设备,确保人员的生命安全和身体健康。

2.在处理液体或气体时,需特别注意物质的性质,避免发生火灾、爆炸等事故。

3.存放腐蚀性物质的不锈钢罐体,需要采取相应的防腐措施,定期进行防腐处理,防止罐体受到腐蚀而造成泄漏和污染。

六、维护保养1.定期检查不锈钢罐体的液位、温度、压力等参数,确保罐体运行正常。

2.定期清洗罐体内部,防止物质残留和结垢等问题的发生。

3.定期维护和润滑罐体的配件和管道接口,确保罐体的正常运行和安全使用。

不锈钢质量验收标准

不锈钢质量验收标准一、外观检查1. 表面应无明显划痕、凹坑、变形等缺陷。

2. 表面应无气泡、砂眼、裂纹等缺陷。

3. 表面色泽应均匀,无明显的色差。

4. 表面应无锈蚀、油污等杂质。

二、尺寸精度1. 长度、宽度、高度等尺寸应符合设计要求。

2. 对角线、边长等尺寸应满足公差要求。

3. 平面度、直线度等形位公差应符合相关标准要求。

三、材质确认1. 不锈钢材质应符合设计要求,并应有相应的材质证明文件。

2. 不锈钢材料应有明显的材质标识,如材质牌号、规格等。

3. 不锈钢材料应具有良好的可加工性能,表面硬度适中,易于加工。

四、表面处理1. 不锈钢表面处理应符合设计要求,如抛光、拉丝、喷砂等。

2. 不锈钢表面处理后的表面应光滑、平整,无明显的加工痕迹。

3. 不锈钢表面处理后的颜色应均匀一致,无明显色差。

五、焊缝质量1. 不锈钢焊缝应平整、光滑,无气孔、夹渣、裂纹等缺陷。

2. 不锈钢焊缝的焊接质量应符合相关标准要求,如焊缝高度、焊接强度等。

3. 不锈钢焊缝的焊接材料应与母材相匹配,并符合设计要求。

六、厚度检测1. 不锈钢厚度应符合设计要求,并符合相关标准规定。

2. 不锈钢厚度的测量应在不同位置进行,并取平均值。

3. 不锈钢厚度应均匀一致,无明显偏差。

七、结构检查1. 不锈钢结构应符合设计要求,各部件连接牢固,无松动现象。

2. 不锈钢结构应具有良好的稳定性,能承受各种使用条件下的负载。

3. 不锈钢结构中的螺钉、螺栓等紧固件应连接牢固,无松动脱落现象。

4. 不锈钢结构中应注意排水措施,避免积水造成腐蚀。

排水口应设在最低处,以便于排水。

同时应注意检查排水口是否畅通,避免堵塞造成积水。

5. 不锈钢结构中应注意保温措施,对于暴露在外的金属表面应采取保温措施,以防止结露造成腐蚀。

保温材料应选用导热系数低、不易燃的材料,并注意检查其安装是否严密,防止漏风造成结露。

6. 不锈钢结构中应注意防震措施,对于可能受到震动或冲击的部位应采取防震措施,以避免应力集中和金属疲劳造成结构损坏或安全事故。

不锈钢产品检验标准

不锈钢产品检验标准不锈钢产品是一种广泛应用于工业和生活领域的材料,其质量直接关系到产品的使用效果和安全性。

为了保证不锈钢产品的质量,制定了一系列的检验标准,以确保产品符合相关的质量要求。

本文将对不锈钢产品的检验标准进行介绍,以便相关人员了解和遵守相关规定。

首先,不锈钢产品的检验标准主要包括外观质量、化学成分、力学性能、耐蚀性能等方面。

外观质量是指不锈钢产品表面的光洁度、平整度、无损伤等情况,通常通过目视检查和仪器检测来进行评定。

化学成分是指不锈钢产品中各种元素的含量,包括铬、镍、钼等成分的含量检测,以及其他有害元素的检测。

力学性能是指不锈钢产品的拉伸强度、屈服强度、延伸率等力学性能指标的检测。

耐蚀性能是指不锈钢产品在各种腐蚀介质中的抗腐蚀能力,通常通过盐雾试验、酸碱腐蚀试验等方法来进行检测。

其次,不同类型的不锈钢产品有着不同的检验标准。

例如,不锈钢板材的检验标准主要包括厚度、表面质量、平直度、尺寸偏差等指标,而不锈钢管材的检验标准则主要包括外径、壁厚、长度、弯曲度等指标。

此外,不锈钢焊接材料、不锈钢螺栓螺母等不同类型的不锈钢产品也有着各自的检验标准,需要根据具体产品的特点进行相应的检验。

再次,不锈钢产品的检验标准还包括了相关的检测方法和设备要求。

例如,对于化学成分的检测通常采用光谱分析仪、化学分析仪等设备,对于力学性能的检测通常采用拉伸试验机、冲击试验机等设备,对于耐蚀性能的检测通常采用盐雾试验箱、酸碱腐蚀试验设备等。

这些设备不仅需要具备相应的检测精度和可靠性,同时也需要经过定期的校准和维护,以确保检测结果的准确性和可靠性。

最后,不锈钢产品的检验标准对于产品的生产和质量控制具有重要意义。

生产厂家需要严格按照相关的检验标准进行生产制造,并建立健全的质量管理体系,以确保产品的质量稳定和可靠。

同时,对于使用单位来说,也需要严格按照相关的检验标准进行产品的验收和使用,以确保产品的安全可靠。

综上所述,不锈钢产品的检验标准是保证产品质量和安全的重要手段,相关人员需要充分了解并严格遵守相关规定,以确保不锈钢产品的质量和可靠性。

不锈钢罐的关键技术和技术指标

不锈钢罐的关键技术和技术指标引言不锈钢罐是一种常见的储存和运输液体或气体的容器,其具有耐腐蚀、密封性好、结构稳定等优点,被广泛应用于化工、食品、制药等行业。

本文将重点介绍不锈钢罐的关键技术和技术指标,包括材料选择、结构设计、制造工艺等方面。

材料选择不锈钢罐的材料选择是其关键技术之一,合适的材料能够保证罐体的耐腐蚀性和使用寿命。

常见的不锈钢材料有304、316、316L等,其中316系列具有更好的耐腐蚀性能。

在选择材料时,需要考虑储存液体或气体的性质、温度、压力等因素,并根据实际情况选择合适的不锈钢材料。

结构设计不锈钢罐的结构设计是保证其安全可靠运行的关键,合理的结构设计能够提高罐体的强度和稳定性。

一般来说,不锈钢罐的结构包括罐体、进出口管道、支撑系统等部分。

罐体设计罐体设计需要考虑容积、形状、壁厚等因素。

容积是根据储存液体或气体的需求确定的,形状可以选择圆柱形、球形、立方形等,壁厚需要满足承受内外压力的要求。

此外,还需要考虑罐体的加工工艺,如焊接、抛光等,以提高罐体的强度和美观度。

进出口管道设计进出口管道是不锈钢罐与外界连接的通道,其设计需要考虑流量、压力、温度等因素。

合理的管道设计可以减小流阻、提高流动性,同时需要保证管道的密封性和耐腐蚀性。

支撑系统设计支撑系统是保证不锈钢罐稳定运行的重要组成部分,其设计需要考虑罐体的重量、外部环境等因素。

常见的支撑系统包括支脚、支撑架等,其材料选择和结构设计需要满足强度和稳定性的要求。

制造工艺不锈钢罐的制造工艺直接影响其质量和性能,合理的制造工艺能够提高罐体的可靠性和耐用性。

材料加工不锈钢罐的制造过程中需要对材料进行加工,包括切割、折弯、焊接等工艺。

合理的材料加工能够保证罐体的尺寸精度和表面质量。

焊接工艺焊接是不锈钢罐制造过程中的关键工艺,合理的焊接工艺能够保证焊缝的质量和强度。

常见的焊接方法有TIG焊、MIG焊等,选择合适的焊接方法需要考虑材料的厚度、焊接位置等因素。

16-不锈钢罐(食品类)制作要求及工序验收准则

修改码:0 第 1 页 共6页企业标准代码TY/QB06—03.16—201116 不锈钢罐(食品类)工序验收准则16.1总则 16.1.1本准则为奥氏体不锈钢、超低碳不锈钢焊制罐(食品类)制造验收准则。

16.1.2本准则未规定者则按《容器制造工艺守则》、《塔器制造工艺守则》、《换热器组装工艺守则》要求。

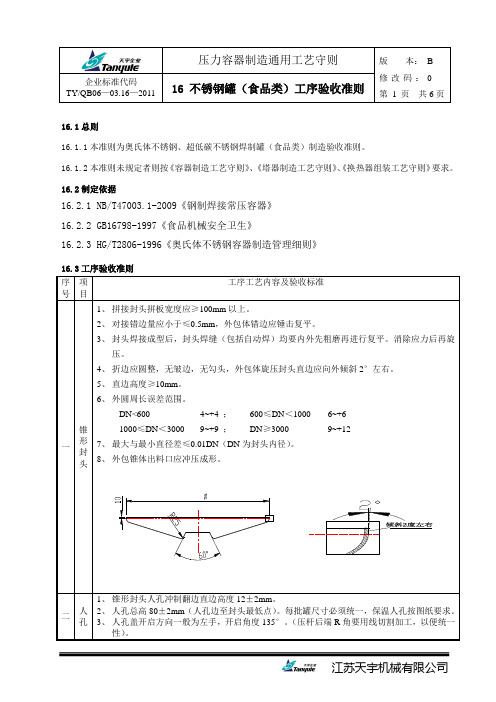

16.2制定依据16.2.1 NB/T47003.1-2009《钢制焊接常压容器》16.2.2 GB16798-1997《食品机械安全卫生》16.2.3 HG/T2806-1996《奥氏体不锈钢容器制造管理细则》16.3工序验收准则 序号 项目 工序工艺内容及验收标准一 锥形 封头1、 拼接封头拼板宽度应≥100mm 以上。

2、 对接错边量应小于≤0.5mm ,外包体错边应锤击复平。

3、 封头焊接成型后,封头焊缝(包括自动焊)均要内外先粗磨再进行复平。

消除应力后再旋压。

4、 折边应圆整,无皱边,无勾头,外包体旋压封头直边应向外倾斜2°左右。

5、 直边高度≥10mm 。

6、 外圆周长误差范围。

DN<600 -4~+4 ; 600≤DN <1000 -6~+61000≤DN <3000 -9~+9 ; DN ≥3000 -9~+12 7、 最大与最小直径差≤0.01DN (DN 为封头内径)。

8、 外包锥体出料口应冲压成形。

二 人孔 1、 锥形封头人孔冲制翻边直边高度12±2mm 。

2、 人孔总高80±2mm (人孔边至封头最低点)。

每批罐尺寸必须统一,保温人孔按图纸要求。

3、 人孔盖开启方向一般为左手,开启角度135°。

(压杆后端R 角要用线切割加工,以便统一性)。

修改码:0 第 2 页 共6页企业标准代码TY/QB06—03.16—201116 不锈钢罐(食品类)工序验收准则 4、 人孔位置布置:人孔最外边缘处离内筒边距离:(图纸要求除外)为100mm ;5、 人孔与封头翻边对接应平整,无凹凸现象。

罐装食品工艺技术规范

罐装食品工艺技术规范罐装食品工艺技术规范一、原料选择与贮存1.1 原料选择应符合国家食品安全标准,避免使用过期、变质或有害的原料。

1.2 原料应经过检验和清洗,确保均匀、完整和无杂质。

1.3 原料应储存在防潮、防尘、防虫、通风良好的环境中,避免过高或过低的温度。

二、罐装设备和容器选择与消毒2.1 罐装设备应符合相关国家标准,并经过定期保养和检修。

2.2 罐装容器应符合产品特性要求,同时具备良好的密封性和耐高温性能。

2.3 罐装容器和设备应经过定期的清洗和消毒,以避免污染产品。

三、加工工艺3.1 罐装食品的加工过程应符合相关食品安全标准,确保高温灭菌和密封效果。

3.2 罐装流程中各道工序的时间、温度和压力应符合产品的要求。

3.3 罐装食品应均匀分布于容器中,避免出现气泡和空隙。

3.4 加工过程中的各种添加剂应按照法定限量添加,并声明成分。

四、密封性检测4.1 罐装食品在加工后应进行密封性检测,确保容器的密封效果。

4.2 检测方法可以采用浸水法、真空法或气泡法等,确保容器无渗漏或爆炸的风险。

4.3 检测结果记录并保存,以备产品追溯和质量控制。

五、灭菌与质量控制5.1 罐装食品应进行高温灭菌处理,以确保产品达到无菌状态。

5.2 灭菌温度和时间应依据产品特性确定,确保灭菌效果。

5.3 灭菌过程中应定期进行温度和压力监控,确保符合标准要求。

5.4 灭菌后的产品应留样并进行微生物检验,未经检验合格的产品不得出厂。

六、产品贮存与运输6.1 罐装食品应储存在通风、干燥、阴凉的条件下,避免阳光直射和高温。

6.2 罐装食品应存放在无异味和污染的场所,避免与有害物质接触。

6.3 运输过程中应注意防震、防摔和防漏,避免商品变形和污染。

七、标签与包装7.1 罐装食品应在包装上贴有明确的标签,包括产品名称、生产日期、保质期等信息。

7.2 标签上的信息应真实准确,不得虚假夸大或含有误导性内容。

7.3 标签和包装应符合相关法律法规和标准要求,确保产品的安全和可溯源性。

不锈钢的验收标准

不锈钢的验收标准不锈钢作为一种广泛应用于建筑、家具、装饰和制造业的金属材料,具有耐腐蚀、美观、强度高等优点。

在使用不锈钢之前,对其进行验收是十分重要的。

本文将介绍不锈钢验收的标准,以便能够确保不锈钢的质量和使用效果。

一、表面质量不锈钢的验收首先要对其表面质量进行检查。

表面应平整,无麻点、划痕、磨损或凹凸不平等缺陷。

同时,不锈钢的表面应无氧化、氧焊痕迹以及其他与使用或加工无关的污染;无明显的刚性异物;无起泡、脱落、腐蚀等现象。

二、尺寸规格验收不锈钢时,还需对其尺寸规格进行检查。

不锈钢的尺寸应与合同规定相符,符合国家相关标准。

三、物理性能不锈钢的物理性能对其质量和使用效果至关重要。

验收时应进行下列检查:1. 抗拉强度:不锈钢的抗拉强度是指在拉伸力作用下,材料能承受的最大应力。

检验时可通过拉伸试验来测定,其结果应符合相关标准或合同要求。

2. 屈服强度:不锈钢的屈服强度是指材料开始变形的应力值。

验收时应测定不锈钢的屈服强度,结果应符合相关标准或合同规定。

3. 延伸率、冲击值和硬度:延伸率、冲击值和硬度是评价不锈钢物理性能的指标之一,可通过相应的实验方法来测定其数值,以确保不锈钢的质量。

4. 密度和热膨胀系数:验收不锈钢时,还应对其密度和热膨胀系数进行检验。

这些参数能够评估不锈钢在温度变化时的性能表现。

四、化学成分不锈钢的化学成分对其腐蚀性和机械性能有重要影响。

验收时应根据合同规定,测试不锈钢的化学成分是否达到要求。

常见的成分测试有成分分析和金相测试等。

五、耐腐蚀性能不锈钢的主要特点之一是其耐腐蚀性。

验收时,应检查不锈钢的耐腐蚀性能是否达到相关标准或合同规定。

耐腐蚀性能的测试方法包括盐雾试验、点蚀试验、硫酸铜铵腐蚀试验等。

六、产品标识不锈钢的验收还包括对其产品标识的检查。

产品标识应符合国家相关标准和合同规定。

标识应清晰、完整,并包含产品的基本信息,如名称、型号、规格、批次等。

结论通过以上验收标准的检查,可以确保不锈钢的质量和使用效果。

不锈钢质量验收

不锈钢质量验收一、引言不锈钢是一种重要的金属材料,广泛应用于建筑、工程、制造业等领域。

为了确保不锈钢产品的质量,进行质量验收是必不可少的环节。

本文将从不锈钢质量验收的目的、流程和关键要点等方面进行阐述,以帮助读者更好地进行不锈钢质量验收。

二、不锈钢质量验收的目的不锈钢质量验收的主要目的是确保不锈钢产品符合设计要求和使用需求。

通过质量验收,可以检测和评估不锈钢产品的物理性能、化学成分、表面质量等方面的指标,以及其它特殊要求。

三、不锈钢质量验收的流程不锈钢质量验收的流程主要包括以下几个步骤:1. 前期准备:确定验收标准和验收指标,准备必要的检测设备和工具。

2. 验收前检查:对不锈钢产品进行外观检查,包括表面是否有划痕、凹陷、氧化等缺陷。

3. 化学成分检测:使用适当的方法对不锈钢产品的化学成分进行检测,确保其符合设计要求。

4. 物理性能检测:对不锈钢产品的力学性能进行测试,包括抗拉强度、屈服强度、延伸率等指标。

5. 表面质量检测:使用专用仪器对不锈钢产品的表面质量进行评估,包括光洁度、平整度等指标。

6. 其它特殊要求检测:根据需要,对不锈钢产品进行其它特殊要求的检测,如磁性、耐蚀性等。

7. 验收结果评定:根据验收标准,评定不锈钢产品的合格性,并记录验收结果。

8. 验收报告编制:根据验收结果,编制不锈钢产品的验收报告,并进行归档。

四、不锈钢质量验收的关键要点1. 验收标准:根据不锈钢产品的设计要求和使用需求,制定相应的验收标准,明确各项指标的要求和合格范围。

2. 检测设备:选择合适的检测设备和工具,确保检测结果的准确性和可靠性。

3. 抽样方法:根据不锈钢产品的批量和特点,采用适当的抽样方法,确保样品的代表性。

4. 检测方法:选择适当的检测方法和仪器,准确测量不锈钢产品的各项指标。

5. 验收标准执行:严格按照验收标准执行质量验收,确保评定结果的客观性和公正性。

6. 验收报告:编制详细的验收报告,记录不锈钢产品的检测结果和评定意见。

不锈钢罐体制作规范

不锈钢罐体制作规范1.⽬的明确不锈钢罐体的制作⽅法及过程,规范⼯作流程,确保产品质量。

2.范围适合于缓冲罐、离⼦罐、脱⽓罐、⾼位⽔箱等不锈钢罐体的制作3.设备⼯器具、防护⽤品3.1设备⼯器具:剪板机、卷板机、锉⼑、⾓磨机、磨头机、⼿电钻、氩弧焊机、封头罐体抛光机。

3.2 防护⽤品:劳保⼿套、劳保鞋、焊接防护服、焊接⾯罩、护⽬镜。

4、氩弧焊焊接设备、⼈员、材料要求4.1定期对焊接设备、⼯艺、⼈员的进⾏培训,定期(6个⽉)⼀次。

4.2 焊接设备为氩弧焊机,输⼊电源380V,最⼤电流315A。

4.3 焊丝选⽤与罐体材质相同的不锈钢焊丝316L。

4.4 焊接保护⽓体选⽤纯度为99.96%的⾼纯度氩⽓。

5、⼯序详述5.1剪板5.1.1核对图纸,准确测量封头直⾝段的圆周外径,以确定罐体的直径,同时根据设计罐体的设计⾼度计算或检查其展开尺⼨后。

5.1.2调整设备尺⼨、⾓度,使其符合图纸要求。

5.1.3下料时⾸件必须检查,加⼯中进⾏抽检,使其符合要求。

5.1.4 剪切不得有咬边、拉伸现象,下料⽑刺不得⼤于0.2mm。

5.1.5 剪切的尺⼨公差,除图纸注明公差尺⼨外,未注公差尺⼨的参考GB/T 1804-2000-m。

(见下表)5.1.6 操作者应熟悉设备性能,操作时应精神集中,料未放稳前,不得把脚放在踏板上,以免造成质量和⼯伤事故。

5.1.7落好的料和残料按规定尺⼨整齐堆放,做好⽂明⽣产。

⼯作完毕和离开岗位应切断电源。

5.2卷筒5.2.1卷筒时严格按照《卷板机安全操作规程》进⾏操作。

5.2.2 板材应校正后进⾏卷圆,对筒体接缝处的两边应预先卷压,以保证圆弧过渡。

5.2.3严格控制⼯件的中⼼线与辊⼦轴线的平⾏或垂直,以免卷出后产⽣歪曲错⼝现象。

5.2.4卷圆过程中,曲率⼀次变化不宜过⼤,应逐步卷圆并随时⽤样板检查。

当卷圆件的直径等于或略⼩于图样尺⼨时,停⽌卷圆两端点牢,将⼯件从辊中取出。

5.3筒体接缝点焊5.3.1卷好圆筒后,对接缝两侧打磨坡⼝采⽤V型坡⼝形式,单边坡⼝≤30度,板厚5mm留2mm钝边。

解析罐式集装箱不锈钢封头检验要求

解析罐式集装箱不锈钢封头检验要求罐式集装箱不锈钢封头是一种特殊的密封装置,用于封闭不锈钢罐体的开口部分,保证罐体内的物质不外泄。

由于不锈钢封头的质量和性能直接关系到罐体的安全以及所装物质的质量,因此在生产和使用过程中需要进行严格的检验。

首先,对于罐式集装箱不锈钢封头的材质要求,一般采用316L不锈钢,这种材料具有很好的耐腐蚀性和耐高温性,非常适合用于罐体的封头制作。

在制作过程中,需要严格按照标准要求,采用先进的制造工艺,确保不锈钢封头的质量和性能符合国家相关标准和技术规范。

其次,对于不锈钢封头的外观质量要求,检验人员需要对其进行细致的检查。

首先需要检查封头表面是否平整,是否有凹陷、裂痕、气泡、夹杂等缺陷。

同时需要检查封头的边缘是否光滑,是否有毛刺、裂痕等缺陷,这些缺陷会影响不锈钢封头的密封效果和使用寿命。

在进行外观检验时,还需要特别注意不锈钢封头的表面处理情况。

应该检查表面处理是否均匀,是否存在划痕、刻痕、氧化层不均匀等问题。

如果出现以上问题,会大大影响不锈钢封头的耐腐蚀性和美观度。

除了对外观进行检查外,还需要对不锈钢封头的尺寸进行精确测量。

应该测量封头的各个部位的尺寸,包括直径、厚度、花纹等参数,确保不锈钢封头的尺寸精确,并符合国家相关标准和技术规范。

最后,对于不锈钢封头的性能要求,主要包括密封性能和耐压性能。

密封性能是保证罐体所装物质不会外泄的关键因素,因此必须进行全面检测。

首先需要测试不锈钢封头的密封性能是否达到标准要求,并进行严格的压力测试,确保不会发生泄漏。

耐压性能则是检验罐式集装箱不锈钢封头的承受能力,必须进行严格的压力测试,检查不锈钢封头是否具有足够的承压能力。

综上所述,对于罐式集装箱不锈钢封头的检验要求非常严格,需要从材质、外观、尺寸和性能多个方面进行检测,以保证其质量和性能符合要求。

只有通过严格的检验,才能确保罐式集装箱不锈钢封头的使用安全和可靠性。

不锈钢器皿执行标准

不锈钢器皿执行标准不锈钢器皿是我们日常生活中常见的厨房用具,也是工业生产中常用的容器和设备。

为了保证不锈钢器皿的质量和安全性,制定了一系列的执行标准,以确保不锈钢器皿的质量和使用效果。

本文将介绍不锈钢器皿的执行标准,以帮助大家更好地了解和选择不锈钢器皿。

首先,不锈钢器皿的执行标准主要包括材料、制造工艺、外观质量、尺寸偏差、使用性能等方面的要求。

在材料方面,不锈钢器皿应选用符合国家标准的不锈钢材料,具有良好的耐腐蚀性和耐磨损性。

制造工艺要求不锈钢器皿制作工艺合理,表面光洁度高,无明显的氧化斑点和瑕疵。

外观质量要求器皿表面平整,无凹凸不平和明显的划痕。

尺寸偏差方面要求器皿的尺寸精确,符合设计要求。

使用性能要求器皿在使用过程中能够安全可靠,不易变形和损坏。

其次,不锈钢器皿的执行标准还包括了使用和维护要求。

在使用过程中,不锈钢器皿应按照产品说明书使用,不得超负荷使用,以免造成损坏。

在清洗和保养方面,不锈钢器皿应使用中性清洁剂清洗,不得使用酸性或碱性清洁剂,以免损坏器皿表面。

同时,不锈钢器皿在存放和搬运过程中要轻拿轻放,避免碰撞和摔落,以免造成变形和损坏。

最后,不锈钢器皿的执行标准还包括了质量检验和标识要求。

在质量检验方面,不锈钢器皿应经过严格的质量检验,包括外观质量检验、尺寸偏差检验、使用性能检验等。

合格的不锈钢器皿应在产品上标注执行标准编号和生产厂家信息,以方便用户查询和投诉维权。

总之,不锈钢器皿的执行标准对于保障不锈钢器皿的质量和安全性起着重要的作用。

消费者在购买和使用不锈钢器皿时,应注意选择符合执行标准要求的产品,并按照产品说明书正确使用和保养,以确保产品的质量和使用效果。

同时,生产厂家也应严格按照执行标准要求生产产品,保证产品质量和安全性,为消费者提供更好的产品和服务。

关于不锈钢储罐制作的技术要求

不锈钢储罐制作的制造工艺一、贮存1、不锈钢钢板存放时与碳钢等原材料有严格的隔离措施,不锈钢板与不锈钢板之间用木条间隔;2、吊装与卷板时不锈钢杜绝在地面拖动。

一、不锈钢储罐的工艺钣金要求:1、钢板吊运时,要防止钢板变形。

钢丝夹要加护套(用厚纸板),以防损伤材料表面。

2、不锈钢切割后,对坡口表面进行打磨,直至露出金属光泽;3、卷制筒体前对卷板机进行清理,清除表面的铁离子材料;筒体错边量≤0.6mm。

4、壳体组装过程临时所需的楔铁、垫板等与壳体表面接触的用具应选用与壳体相适应的不锈钢材料;5、纵环缝定位焊缝长20 mm ,间距200 m mm。

6、不锈钢压力容器严禁强力组装,组装过程中不得使用可能造成铁离子污染的工具;容器的开孔应采用等离子或机械切割的方法。

二、焊接总装要求:1、飞溅采用凿子清理,严禁用采用磨光机打磨;2、将坡口表面及其两侧各30—40 m m 范围内的油污、杂质等清理;3、纵、环缝内部采用手工电弧焊,最后一道环缝带垫板,手工焊打底,外侧100mm范围的防飞溅涂层,从工艺角度采取措施以较小的焊接规范(一般是碳钢的90%左右) 施焊,多道多层焊,严格控制层间温度 (< 60℃),使变形倾向减小;采用分段焊,使局部变形倾向减小。

焊条直径一般根据工件厚度选择,可参考表1,开坡口多层焊的第一层及非平焊位置焊接应采用较小的焊条直径。

焊接电流一般可根据焊条直径初步选择,可参照表2,还应进一步考虑板厚、接头型式、焊接位置、施焊环境温度、工件材质和焊条等因素。

表24、滚轮架滚轮用塑料或布包裹。

防止钢铁与筒体直接接触而触伤“污染”筒体,吊装时也要注意。

定位焊时要保证点焊质量,不得出现气孔、裂纹、夹渣等焊接缺陷。

若出现以上缺陷则必须铲除修补后再进行正常焊接。

5、筒体进行校圆,圆度符合GB150要求。

6、所有接管与法兰、支座垫板、接管与筒体件的焊接应涂防飞溅液,表面的焊接飞溅物、氧化皮等杂质均应清除干净。

不锈钢工程施工技术工艺验收标准

不锈钢工程施工技术工艺验收标准不锈钢工程施工技术、工艺及验收标准1、安装施工要点1.1 饰面板安装:安装前应复核板材、骨架以及包括缝隙在内的各部位尺寸,大块板材应预排编号以防止连接安装时造成累积误差。

不锈钢板安装前,必须检查胶合板基面或其他基层前期工序的施工质量,表面垂直度、平整度及装饰造型体的质量必须符合设计要求与相应标准,如钢木骨架及罩面板工程的质量验收标准,高级抹灰工程的质量要求等。

1.2 将不锈钢薄板镶板镶贴于装饰造型体胶合板基面上的方法,通常的做法是粘贴。

粘贴用的胶粘剂,一般为环氧树脂多用途建筑胶粘剂,如建筑结构胶粘剂,耐高温建筑结构胶粘剂,室温快速固化环氧胶粘剂等,均有优良的粘结性能,这些粘结料多为双组份,施工时根据使用说明在现场进行调配,有的按需要加入适量填料,如石英砂、铸石粉、细黄砂或水泥等。

在室内小型的不锈钢板镶贴或薄板包柱工程中,与木质基层的粘贴也可采用市售成品万能胶。

不锈钢板饰面的拼板对口缝处理,对于小型工程主要采用直接卡口式和嵌槽压口式两种方法。

直接卡口式是在两片不锈钢板的对口处,事先安装一个不锈钢卡口槽,用螺钉固定于墙(柱)体龙骨架的凹部安装不锈钢板时,只需将板边弯曲部分勾入卡口槽内;再用力推板的另一边,利用不锈钢板自身的弹性,使其卡入另一个卡口槽内。

嵌槽压口式是先将不锈钢板在对口处的凹部用钉件固定,再把一条宽度小于凹槽的木条固定,再把一条宽度小于凹槽的木条固定在凹槽中间,两边各空出1mm 左右的间隙;在木条上涂刷胶粘剂,以万能胶为例,涂刷后胶面不粘手时,即向木条上嵌入不锈钢槽条。

不锈钢槽条在嵌入前,需用酒精或汽油擦拭洁净并预涂一层胶液。

应注意木条的高度一般大于不锈钢板对口缝深度0.5mm。

1.3 在较大型的圆柱体不锈钢板包面施工中,其对口缝处理多采用焊接工艺。

在钢筋混凝土圆柱结构体浇筑的同时,可预埋固定钢质或铜质的焊接冷却垫板(可选用带有浅沟槽的专用垫板),一般为宽20~25mm 与母材材质相同的钢带沿焊缝顺长布置,焊接温度较高时采用铜质垫板),以加快焊接热量的散失。

不锈钢开口钢桶质量标准

不锈钢开口钢桶质量标准不锈钢开口钢桶是一种常见的包装容器,广泛应用于食品、化工、医药、冶金等行业。

由于其具有耐腐蚀、耐高温、密封性好等特点,所以产品质量标准对于保证其使用性能和安全性至关重要。

以下将对不锈钢开口钢桶的质量标准进行详细介绍。

一、材料要求不锈钢开口钢桶采用的是不锈钢材料,常见的有304、316L等牌号的不锈钢。

质量标准要求使用优质的不锈钢板材,具有均匀的化学成分和精细的晶粒结构,以确保产品的耐腐蚀性和机械强度。

二、外观质量不锈钢开口钢桶的外观质量是用户接触到的第一印象,因此要求桶体外观光滑、无凹凸、无毛刺、无裂纹,并且表面平整度要达到一定的标准。

同时还要求不锈钢表面光洁度高,不得有锈蚀、氧化等现象。

三、尺寸和容量不锈钢开口钢桶的尺寸和容量也是质量标准的重要内容。

要求桶的尺寸精准,不得有尺寸偏差,以确保桶盖和桶体的完全密封。

容量要准确,要求桶体内部容积符合标称容积,并使用合适的仪器对容积进行检测和验证。

四、密封性能不锈钢开口钢桶的密封性能是至关重要的,直接关系到产品的质量和封存性能。

质量标准要求桶盖与桶体之间的密封良好,不得有渗漏现象。

同时还要求开口处有可靠的密封装置,如密封圈、塑封膜等,以确保产品在运输和储存中的密封性能。

五、金属厚度和均匀性不锈钢开口钢桶的金属厚度和均匀性也是质量标准的一部分。

要求桶壁的金属厚度达到标准要求,并且要求金属板材的厚度均匀,防止因厚度不均导致使用时的问题。

质量标准要求对金属厚度进行检测,并指定一定的检测方法,如超声波检测等。

六、承重能力和抗震性能不锈钢开口钢桶的承重能力和抗震性能也是质量标准的重要内容。

要求桶体具有足够的承重能力,能够满足产品的运输和储存需求。

同时还要求桶体具有一定的抗震性能,能够在运输过程中不被撞击或震动导致破损。

七、生产工艺和标识不锈钢开口钢桶的生产工艺和标识也是质量标准要求的一部分。

要求生产工艺规范,采用合理的工艺流程进行生产,保证产品的质量稳定性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

修改码:0 第 1 页 共6页企业标准代码TY/QB06—03.16—201116 不锈钢罐(食品类)工序验收准则16.1总则 16.1.1本准则为奥氏体不锈钢、超低碳不锈钢焊制罐(食品类)制造验收准则。

16.1.2本准则未规定者则按《容器制造工艺守则》、《塔器制造工艺守则》、《换热器组装工艺守则》要求。

16.2制定依据16.2.1 NB/T47003.1-2009《钢制焊接常压容器》16.2.2 GB16798-1997《食品机械安全卫生》16.2.3 HG/T2806-1996《奥氏体不锈钢容器制造管理细则》16.3工序验收准则 序号 项目 工序工艺内容及验收标准一 锥形 封头1、 拼接封头拼板宽度应≥100mm 以上。

2、 对接错边量应小于≤0.5mm ,外包体错边应锤击复平。

3、 封头焊接成型后,封头焊缝(包括自动焊)均要内外先粗磨再进行复平。

消除应力后再旋压。

4、 折边应圆整,无皱边,无勾头,外包体旋压封头直边应向外倾斜2°左右。

5、 直边高度≥10mm 。

6、 外圆周长误差范围。

DN<600 -4~+4 ; 600≤DN <1000 -6~+61000≤DN <3000 -9~+9 ; DN ≥3000 -9~+12 7、 最大与最小直径差≤0.01DN (DN 为封头内径)。

8、 外包锥体出料口应冲压成形。

二 人孔 1、 锥形封头人孔冲制翻边直边高度12±2mm 。

2、 人孔总高80±2mm (人孔边至封头最低点)。

每批罐尺寸必须统一,保温人孔按图纸要求。

3、 人孔盖开启方向一般为左手,开启角度135°。

(压杆后端R 角要用线切割加工,以便统一性)。

修改码:0 第 2 页 共6页企业标准代码TY/QB06—03.16—201116 不锈钢罐(食品类)工序验收准则 4、 人孔位置布置:人孔最外边缘处离内筒边距离:(图纸要求除外)为100mm ;5、 人孔与封头翻边对接应平整,无凹凸现象。

人孔边缘无毛刺,人孔圈与人孔盖应贴合平整,无歪斜现象。

三 接管 1、 接管与壳体一般应翻边对接,对接应平整,焊缝抛磨应圆滑,插入式接管可不翻边,椭圆封头接管不翻边。

保温封头只对外包封头翻边。

2、 不翻边结构,外表面采用摇焊法,打白处理,其它焊接方法焊缝应抛磨圆滑过渡。

3、 接管与筒体焊接应避开焊缝(图纸要求除外)。

4、 接管与内筒体应双面焊接,内筒里面接管焊缝抛磨应与内筒面平齐,圆滑,不留死角。

如结构不允许,采用单面焊,则内筒里面接管焊缝应保留一定的焊角高度并抛磨圆滑。

5、 壁厚≥2.5mm 接管与接管对接应打坡口;不等厚接管对接,厚的一边应打磨坡口,坡度不小于1:3,焊缝应焊透、美观,并作打白处理。

修改码:0 第 3 页 共6页企业标准代码TY/QB06—03.16—201116 不锈钢罐(食品类)工序验收准则6、 外包筒体应翻边与接管焊接,焊缝应抛磨圆滑过渡,接管对接缝应在翻边外侧。

图7、 带法兰接管从法兰密封面到外包筒体距离为100mm 。

其它接管外伸高为最短处50mm 。

8、 接管切割采用机械切割。

9、 带弯头进料口方向:顺时针切线方向。

10、 液位计接管具体要求a) 开小碗结构形式,接管与内筒体双面焊接。

b) 接管伸出外包体10mm 。

(单层罐伸出罐体50mm )11、 各接管连接面、法兰面应垂直、水平,法兰螺栓孔与轴线跨中。

12、 接管法兰螺栓装配应配齐垫片,螺栓伸出螺母长度应统一,约为3~5mm 。

13、 换热管在组焊前应逐根水试,换热管伸出管板长度应统一,符合图纸设计要求。

14、 蜂窝板集水环热、冰水进出口的开孔应不小于进出口面积的两倍,采用骑座式焊接。

修改码:0 第 4 页 共6页企业标准代码TY/QB06—03.16—201116 不锈钢罐(食品类)工序验收准则四 锥形封头吊耳1、 加腹板焊接,尺寸为120×150mm ,四角R25mm ,厚度4-6mm 。

2、 焊接位置:腹板外端面离外包体边缘20mm 。

3、 吊耳与腹板焊接,保证焊脚高度3-5mm ,5T 以上罐吊耳开坡口焊接,焊缝表面打白处理。

4、 同一批产品吊耳尺寸必须统一,吊耳坡度向外,吊耳在组焊前要统一抛光。

5、 临时吊耳要求:焊接必须与筒体焊牢,去掉临时吊耳应切割,不能锤击,单层罐临时吊耳应焊接在筒节端口。

五 筒体 1、 筒体卷制注意保护,不得有划伤,凹瘪现象。

2、 内桶、单层罐拼接焊缝均要整平再进行卷制。

3、 筒体下料周长:与椭圆封头对接则比封头周长长2-3mm , 与锥形封头对接则比封头周长长4-5mm 。

4、 单节筒节长度>300mm 。

筒体对接纵缝应错开100mm 以上,一般应错开180度,如果不能错开的话按:DN <1000,错开300mm ;1000≤DN ,错开500mm 。

焊缝错开位置:先左,后右次序逐节错开。

同一批产品,焊缝错开应尽量一致。

对接焊缝错边量<0.5mm ,棱角度不大于2mm 。

5、 内筒体材料为热轧板,先粗抛,如有缺陷,手工局部抛磨,消除凹陷后方可机抛。

6、 单层罐筒体组焊要求a) 里外应同时焊接,如筒体壁厚≤3mm ,筒体内焊缝填丝,外焊缝不填丝焊接.b) 缺陷修补,如筒体壁厚≤3mm ,应用φ0.8-1mm 焊丝。

c) 筒体内外表面注意保护,不得有划伤,碰瘪现象。

d) 采用2B 板,应贴膜保护。

修改码:0 第 5 页 共6页企业标准代码TY/QB06—03.16—201116 不锈钢罐(食品类)工序验收准则 7、 内筒体与锥形封头吊焊,注意测量封头与筒体周长,按周长尺寸均分,以保证吊焊后封头与筒体同心,无错边,四周间隙相同。

角焊缝高度等于封头壁厚,打白处理,如采用翻边结构,应校圆校平后再组焊。

8、 内筒体与封头组焊应注意纵缝的位置方向,避开接管。

9、 焊缝应平直,表面无裂纹、气孔、咬边等缺陷。

焊缝纹路要均匀一致。

10、 内筒成型后,焊缝采用煤油渗漏检测。

六 米勒板1、 组对前应清洗,表面无油污,无锈迹,无泥沙,注意表面保护,不得有划伤。

2、 板厚要求:常压容器δ≥1.5mm ;压力容器δ≥2mm 。

3、 孔的布置形式为四方形,孔距不大于70mm ,米勒板边缘距孔中心距离≤35mm 。

a) 孔型及直径要求,孔型不带折边,孔径φ14,具体按图纸要求。

b) 米勒板应对接。

全焊透结构,不得采用搭接。

c) 米勒板与集汽环对接要求,不带翻边,应采用T 形对接。

4、 米勒板与内筒体组焊,应贴合紧密后(间隙应小于1.5mm )方可施焊,不得采用锤击措施使其贴合。

5、 复平米勒板,应用木锤或不锈钢锤,禁用铁锤。

6、 焊点应围绕孔四周进行,为防止变形,内筒壁应盛水或淋水降温。

不得烧穿内筒体;米勒板孔边缘与内胆焊接,由有资质焊工承担。

修改码:0 第 6 页 共6页企业标准代码TY/QB06—03.16—201116 不锈钢罐(食品类)工序验收准则7、 产品为椭圆形封头时,应采用工装或封头对筒体校圆固定后,方能施焊米勒板与集汽环。

8、 带米勒板内筒体,如有缺陷,先手工抛再机抛,抛磨纹路应统一。

9、 米勒板开孔及缺口,应用样板,成形规则,不得随意徒手操作,严禁在罐体上用等离子切割。

10、 平底封头与筒体上米勒板对接应在圆弧过渡处,成型应圆整无皱折。

11、 米勒板夹套试漏a) 先气试检漏:严格按气压试验安全操作规程执行。

试验压力为:≤0.1MPa ,表面采用涂肥皂液检漏。

无泄漏,再机抛。

b) 液压试漏:内筒抛磨后再进行液压试验,缓慢升压,水试压力为设计压力1.25倍,保压0.5小时,无泄漏、无异常变形,无异常响声。

再降至设计压力80%,保温足够时间检查。

c) 如需延长液压试漏时间应将试验压力降至工作压力。

不得随意延长试验压力试验时间。

12、焊后处理:米勒板与壳体焊接,应对米勒板焊接处进行酸洗钝化处理。

酸洗钝化后,用清水冲洗干净。

七 外包体 1、 筒体下料:与椭圆封头对接,应比封头周长长2~3mm, (椭圆封头直边高度应切割为5~10mm )。

与锥形封头对接,应比封头周长长5~7mm 。

2、 外包筒体与不等厚椭圆封头对接,保持外表面平齐。

3、 外包对接不允许用铁锤校平,加密点焊后,对高点校平后再焊接。

4、 筒体环缝对接,应留1mm 对接间隙,复平后加密再焊,不得用铁锤复平。

5、 外包自动焊缝上下30mm 应整平再组对封头或肩(避免抛光时凹陷抛不平)。

6、 纵环缝应以T 字缝布置。

(参照五、筒体,第4条)7、 外包体上封头与内筒体四周间隙应均匀。

8、 外包焊缝成型后先抛光,无缺陷后再发泡成型。

9、 筒体外表面注意保护,贴膜保护完整,无破损,放置地面禁用硬性垫料。

10、 外包直径超过2.5米,高度超过3米的外壁均要用加强圈工装进行加强。

11、 10T 以上外包体内壁均要涂地板腊。

12、 外包开孔均要用模具冲压。

(手工翻边R 弧过渡不是太好,且有缺陷)修改码:0 第 7 页 共6页企业标准代码TY/QB06—03.16—201116 不锈钢罐(食品类)工序验收准则 13、 外包体组对好后,校平,δ1.5~δ2的从内填丝焊接,外焊缝焊枪不填丝熔焊。

八 圆碗 长椭圆碗 1、 外包体开孔直径以碗里口为基准,以割规划割,外口尺寸随保温层厚度调整。

2、 外包体翻边高度6mm ,翻边角度75°。

3、 碗口用模具成形后应校正再组焊。

4、 焊接成型后,先抛光,消除缺陷后发泡。

5、 碗口应统一尺寸下料,内φ100mm ×外φ180mm (图纸要求另定)。

6、 压力传感器碗口尺寸内φ150mm ×外φ260mm 。

7、 溢流管碗口尺寸为90°基准(依据钢管尺寸、以便于焊接),以管外经一边留30mm 为准。

8、 侧搅拌碗口应以中心向两边分成形,鸭蛋圆上下角度为43°。

九 支脚1、 布置方位:四支脚与铭牌成45°圆周均布,三支脚根据图纸要求。

2、 圆支脚规格(当图纸上没有注明时): 外筒体直径 圆支脚规格φ700以下 φ60×3>φ700~φ1000 φ76×3>φ1000~φ1200 φ89×3>φ1200~φ1500 φ108×4>φ1500~φ1800 φ133×4>φ1800 φ159×43、 三角形支脚与外包体焊接需加复板,复板宽度为80mm ×δ3,外口至支脚边的尺寸为50mm 。

不允许加丝焊接,以减少封头变形。

4、 三角形支脚的加强板应点在环缝下面4mm ,两角不允许割R 弧,要直角面,以减少焊接时外包的变形。

焊缝与筒体成45°倾角,抛磨后应平直,棱角分明。