内表面耐水性检测原始记录

内墙腻子原始记录

检测日期:_月_日_时至_月_日_时

检测:复核:

SFS-JSJL-C-019

建筑内墙用腻子常规项目检测原始记录

序号:3/3

样品名称

建筑内墙腻子

样品类别

一般型(Y)□ 柔韧型(R)□

耐水型 (N)□

样品

编号

样品数量

Kg

型号

规格

样品

状态

执行标准

《建筑室内用腻子》JG/T298-2010

150×70×(4-6)

3

1

7

初期干燥抗裂性

200×150×(4-6)

2

薄涂腻子

1

-

2

厚涂腻子

2

-

粘结强度

70×70×20

标态

6

1

7

浸水后

6

7

备注

1:当样品做初期干燥抗裂性性能检测时,样品未说明是薄型腻子或厚型腻子时,分别按两种厚度制板。

检测人:复核人:

日期:

年月日

试验时间:_时_分至_时_分

检测日期:_月_日

粘结强度

使用仪器(编号):

微机控制电子万能试验机SFS-C-001

电热鼓风干燥箱SFS-C-155

浸水处理

粘结拉拔件时间:_月_日_时

浸水时间/48h:_月_日_时至_月_日_时

标准条件下放置/24h:_月_日_时至_月_日_时

标准状态

试板1

试板2

试板3

2

(-5±2)℃,18h

15:30—9:30

无硬块□无凝聚□无分离□

(23±2)℃,6h

9:30—15:30

3

(-5±2)℃,18h

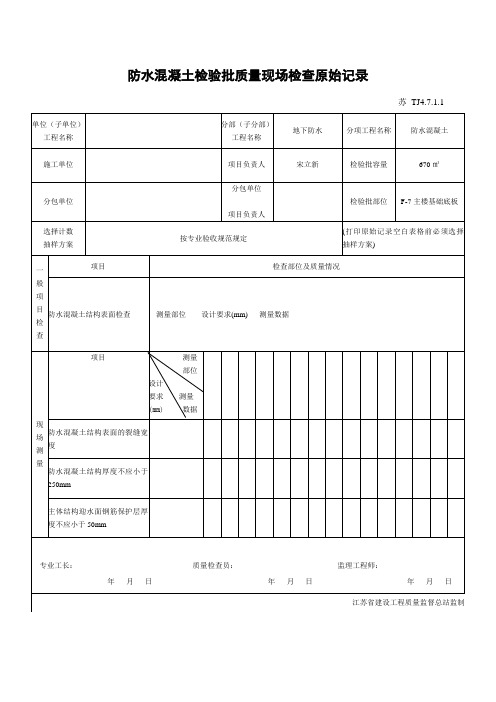

防水混凝土检验批质量现场检查原始记录(16)(原始记录)

般

项

目

检

查

项目

检查部位及质量情况

防水混凝土结构表面检查

测量部位设计要求(mm)测量数据

现

场

测

量

项目测量ຫໍສະໝຸດ 部位设计要求 测量

(mm) 数据

防水混凝土结构表面的裂缝宽度

防水混凝土结构厚度不应小于250mm

主体结构迎水面钢筋保护层厚度不应小于50mm

专业工长:

质量检查员:

监理工程师:

年月日

年月日

年月日

江苏省建设工程质量监督总站监制

防水混凝土检验批质量现场检查原始记录

苏TJ4.7.1.1

单位(子单位)工程名称

分部(子分部)工程名称

地下防水

分项工程名称

防水混凝土

施工单位

项目负责人

宋立新

检验批容量

670㎡

分包单位

分包单位

项目负责人

检验批部位

F-7主楼基础底板

选择计数

抽样方案

按专业验收规范规定

(打印原始记录空白表格前必须选择抽样方案)

内表面耐水性测定法

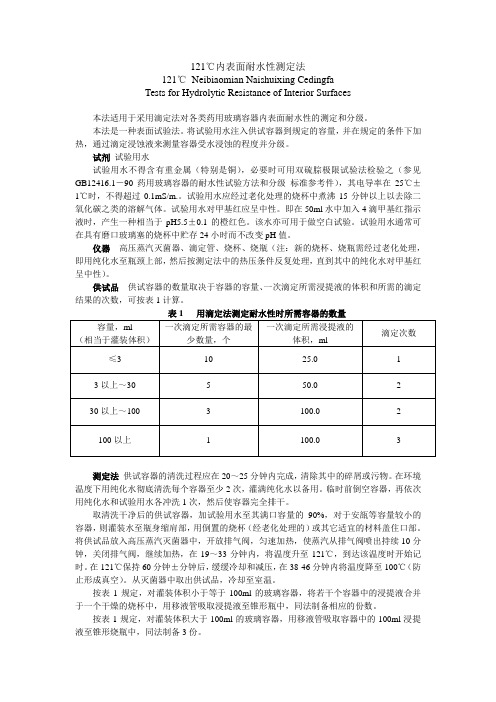

121℃内表面耐水性测定法121℃Neibiaomian Naishuixing CedingfaTests for Hydrolytic Resistance of Interior Surfaces本法适用于采用滴定法对各类药用玻璃容器内表面耐水性的测定和分级。

本法是一种表面试验法。

将试验用水注入供试容器到规定的容量,并在规定的条件下加热,通过滴定浸蚀液来测量容器受水浸蚀的程度并分级。

试剂试验用水试验用水不得含有重金属(特别是铜),必要时可用双硫腙极限试验法检验之(参见GB12416.1-90药用玻璃容器的耐水性试验方法和分级标准参考件),其电导率在25℃±1℃时,不得超过0.1mS/m.。

试验用水应经过老化处理的烧杯中煮沸15分钟以上以去除二氧化碳之类的溶解气体。

试验用水对甲基红应呈中性。

即在50ml水中加入4滴甲基红指示液时,产生一种相当于pH5.5±0.1的橙红色。

该水亦可用于做空白试验。

试验用水通常可在具有磨口玻璃塞的烧杯中贮存24小时而不改变pH值。

仪器高压蒸汽灭菌器、滴定管、烧杯、烧瓶(注:新的烧杯、烧瓶需经过老化处理,即用纯化水至瓶颈上部,然后按测定法中的热压条件反复处理,直到其中的纯化水对甲基红呈中性)。

供试品供试容器的数量取决于容器的容量、一次滴定所需浸提液的体积和所需的滴定结果的次数,可按表1计算。

测定法供试容器的清洗过程应在20~25分钟内完成,清除其中的碎屑或污物。

在环境温度下用纯化水彻底清洗每个容器至少2次,灌满纯化水以备用。

临时前倒空容器,再依次用纯化水和试验用水各冲洗1次,然后使容器完全排干。

取清洗干净后的供试容器,加试验用水至其满口容量的90%,对于安瓿等容量较小的容器,则灌装水至瓶身缩肩部,用倒置的烧杯(经老化处理的)或其它适宜的材料盖住口部。

将供试品放入高压蒸汽灭菌器中,开放排气阀,匀速加热,使蒸汽从排气阀喷出持续10分钟,关闭排气阀,继续加热,在19~33分钟内,将温度升至121℃,到达该温度时开始记时。

耐潮湿验记录表

提供与电器控制的手动工作方式接触的盖子要设定到开启位置,除非该盖是属于封闭型的。

以一种最可能导致水进入电器控制内部或电器控制上面的方式,将含有0.25g普通食盐的0.25L水溶液倾倒在器具上。

若安装后器具的顶部高度大于2m,则不要求实验。

注:本条的含义是直径75mm的玻璃容器不可能放置到器具的表面并且溢出。

其他

结论

依据

标准判定本次测试

试验员/

审核

备注

项目

重点不合格项图片

图片说明

图片

说明

图片

说明

试验室:

样机型号

试验编号

样机编号

委托部门

试验目的

试验日期

试验依据

额定电源V/Hz

设备名称

设备编号

设备有效日期

样机状态

样机外观

内部结构

样机附件

结束状态

室内干球温度℃

室内湿球温度℃

室外干球温度℃

室外湿球温度℃

项目

内容

结果

注1:样机不通电进行试验;

注2:分体机室内外连接线,窗机左右框条、密封百叶等要按实际情况进行安装;

注1:水可以从下往上喷;

注2:样机在不通电情况下,尽量让外机的风叶能正反向转动打水。

注1:被测样机的支承物应开孔,以避免起档板的作用。

注1:摆管半径为1400mm,总水流量6.1L/ min,摆管半径为1600mm,总水流量7L/ min.

安装在室内地面上或墙面上的公众易接近的器具按以下方法进行试验;

混凝土抗水渗透性能检测原始记录

1

ቤተ መጻሕፍቲ ባይዱ日时分

日时分

2

日时分

日时分

3

日时分

日时分

4

日时分

日时分

5

日时分

日时分

6

日时分

日时分

单项评定

检测说明

1、抗水渗透试验方法:逐级加压法;

2、混凝土抗渗等级计算公司:P=10H-1

P—混凝土抗渗等级,H—6个试件中有3个渗水时的水压力。

校核:主检:

混凝土抗水渗透性能检测原始记录

JNHQ/4108-16共页第页

样品名称

样品编号

样品状态

规格型号

强度等级

抗渗等级

检测日期

环境条件

设备名称

混凝土抗渗仪

设备编号

WS-043

设备状态

检测依据

GB/T50082-2009《普通混凝土长期性能及耐久性能试验方法》

检测内容

试件项目

编号

加压起始时间

加压终止时间

最大水压力H(Mpa)

98℃耐水性(颗粒法)检测原始记录

7.吸取25ml做空白实验,所耗用mol/LHCL溶液ml(V0)。再分别从每个容量瓶中吸取25ml清液注入另一锥形瓶中,分别加入2滴甲基红,再用mol/LHCL滴定,实际耗用HCL溶液体积(V)分别ml和ml,相对于1g玻璃颗粒而言,所耗用mol/LHCL溶液体积(V)分别为ml和ml,平均ml,相当于0.01mol/LHCL滴定时所耗用HCL(V2)ml(对1g颗粒而言)。

2.将敲了一次的碎片放入套筛中,进行晒动,直到留在B筛上的玻璃颗粒大于10克以上为止。

3.再将套筛放入振动机上振动5分钟以上。

4.把B筛上料放在一张洁净纸上,用磁铁吸去铁屑,放入烧瓶中,用丙酮或无水乙醇洗玻璃颗粒,直至清洗为止。

5.倒尽丙酮或无水乙醇,将洗瓶放入烘箱烘干,将试样转入称量瓶中,用实验用水充满至标线,同时作一空白实验。

山西芮城宏光医药包装业有限公司

98℃耐水性(颗粒法)检验原始记录

SF/QR82410(6)

取样:年月日记录:年月日

取样名称

规格

检验项目

98℃耐水性(颗粒法)

数量

检验方法

YBB00362004

来源

检验依据

批号

检

验

过

程

1.将玻管粉碎成直径大于30mm的块状样品,并把粉碎试样放于碾体中插入杵,只准击一次。

换算公式

× =

检验结果

玻璃颗粒耐水性级别为YBB00362004中级。

检验结论

Hale Waihona Puke 备注复核人:记录人:

耐水性(颗粒法)检测原始记录

3.再将套筛放入振动机上振动5分钟以上。

4.把B筛上料放在一张洁净纸上,用磁铁吸去铁屑,放入烧瓶中,用丙酮或无水乙醇洗玻璃颗粒,直至清晰为止。

5.倒尽丙酮或无水乙醇,将洗瓶放入烘箱烘干,将试样转入称量瓶中放入干燥器中冷却后,从每份玻璃颗粒中用天平称10.00g,分别放入另一烧瓶中,并吸50ml试验用水放入烧瓶中,同时作一空白实验。

换算公式

× =

检

备注

复核人:记录人:

山西芮城宏光医药包装业有限公司

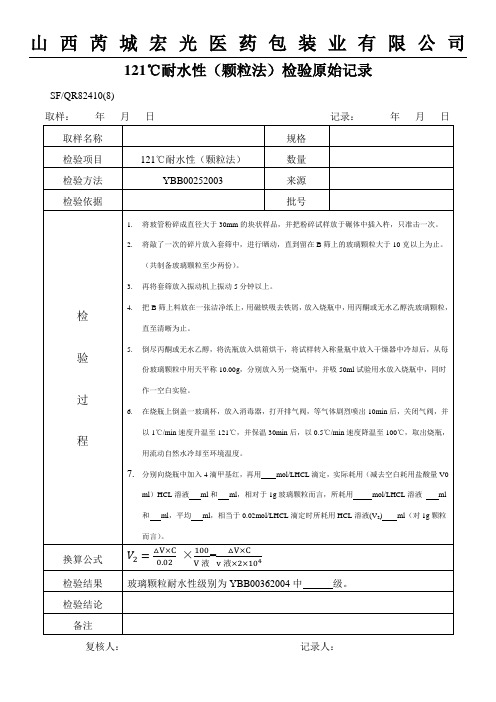

121℃耐水性(颗粒法)检验原始记录

SF/QR82410(8)

取样:年月日记录:年月日

取样名称

规格

检验项目

121℃耐水性(颗粒法)

数量

检验方法

YBB00252003

来源

检验依据

批号

检

验

过

程

1.将玻管粉碎成直径大于30mm的块状样品,并把粉碎试样放于碾体中插入杵,只准击一次。

6.在烧瓶上倒盖一玻璃杯,放入消毒器,打开排气阀,等气体剧烈喷出10min后,关闭气阀,并以1℃/min速度升温至121℃,并保温30min后,以0.5℃/min速度降温至100℃,取出烧瓶,用流动自然水冷却至环境温度。

7.分别向烧瓶中加入4滴甲基红,再用mol/LHCL滴定,实际耗用(减去空白耗用盐酸量V0ml)HCL溶液ml和ml,相对于1g玻璃颗粒而言,所耗用mol/LHCL溶液ml和ml,平均ml,相当于0.02mol/LHCL滴定时所耗用HCL溶液(V2)ml(对1g颗粒而言)。

水分指标原始记录表

操作步骤计算公式称量皿第一次质量(g)干燥后第一次(皿+样) (g)称量皿第一次质量(g)干燥后第一次(皿+样)(g)称量皿第二次质量(g)干燥后第二次(皿+样) (g)称量皿第二次质量(g)干燥后第二次(皿+样)(g)称量皿恒重(W 0)皿+样恒重(W 2)称量皿恒重(W 0)皿+样恒重(W 2)试样重量(w 1)试样重量(w 1)计算结果平均值判定标准结果判定化验员: 审核: 年 月 日原始数据计算过程平行1平行2抽样人: 样品量:检测环境: 温度 ℃ 湿度 %检测设备及编号:电子天平:BSM220.4 电热鼓风干燥箱:101-0A 干燥器 称量瓶( )水分检测原始记录检测项目:水分 检测依据:GB 5009.3-2010样品编号(批号): 抽样时间及地点:取洁净铝制或玻璃制的扁形称量瓶,置于101 ℃~105 ℃干燥箱中,瓶盖斜支于瓶边,加热1.0 h ,取出盖好,置干燥器内冷却0.5 h ,称量,并重复干燥至前后两次质量差不超过2mg ,即为恒重。

将混合均匀的试样迅速磨细至颗粒小于2 mm ,不易研磨的样品应尽可能切碎,称取2 g ~10 g 试样(精确至0.0001 g ),放入此称量瓶中,试样厚度不超过5 mm ,如为疏松试样,厚度不超过10 mm ,加盖,精密称量后,置101 ℃~105 ℃干燥箱中,瓶盖斜支于瓶边,干燥2 h ~4 h 后,盖好取出,放入干燥器内冷却0.5 h 后称量。

然后再放入101 ℃~105 ℃干燥箱中干燥1 h 左右,取出,放入干燥器内冷却0.5 h 后再称量。

并重复以上操作至前后两次质量差不超过2 mg ,即为恒重。

W 0:称量皿(铝盒)重,g W1:烘前试样重,gW2:烘后试样和称量皿(铝盒)重,g1.双试验结果允许差不超过0.2%,求其平均数,即为测定结果;2.测定结果取小数点后第一位;3.采取其他方法测定含水量时,其结果与此方法比较不超过0.5%。

水物理性能原始检验记录

水物理性能原始检验记录

水的物理性能包括温度、比重、粘度、折射率、表面张力等方面的检验。

以下是水物理性能的原始检验记录。

一、温度检验

1.准备一支温度计和一定量的水样。

2.将温度计置于室温下,观察温度计的刻度是否与室温一致。

3.将温度计完全浸入水样中,等待温度计指示数值稳定后记录温度。

4.将温度计从水样中取出,观察指示数值是否与室温一致。

5.温度计的误差值不应超过0.1度。

二、比重检验

1.准备一支比重计和一定量的水样。

2.将比重计完全浸入水样中,等待比重计指示数值稳定后记录比重。

3.比重计的误差值不应超过0.005

三、粘度检验

1.准备一支粘度计、一定量的水样和一定高度的粘度计漏斗。

2.将水样倒入粘度计漏斗中,待水样通过粘度计漏斗时启动计时器。

3.记录水样通过粘度计漏斗所需的时间。

4.重复以上步骤3次,计算平均测试时间。

5.粘度计的误差值不应超过0.5%。

四、折射率检验

1.准备一支折射计和一定量的水样。

2.将折射计完全浸入水样中,等待折射计指示数值稳定后记录折射率。

3.折射计的误差值不应超过0.005

五、表面张力检验

1.准备一支表面张力测定仪和一定量的水样。

2.将表面张力测定仪放入水样中,等待测定仪测量表面张力后记录数值。

3.表面张力测定仪的误差值不应超过0.01

以上是水物理性能的原始检验记录,这些检验记录可以用于分析水的

物理性能是否符合相关标准,并为后续的实际应用提供依据。

混凝土抗水渗透性能检测原始记录(改版)

检测内容

试件编号/项目

加压起始时间

加压终止时间

最大水压力H(MPa)

试件端面渗水情况

1

日时分

日时分

□无渗水

□渗水

2

日时分

日时分

□无渗水

□渗水

3

日时分

日时分

□无渗水

□渗水

4

日时分

日时分

□无渗水

□渗水

5

日时分

日时分

□无渗水

□渗水

6

日时分

日时分

□无渗水

□渗水

单项评定

□合格□不合格

检测说明

1、抗水渗透试验方法:逐级加压法

2、混凝土抗渗等级计算公式:

(1)当某一次加压后,在8h内6个试件中有2个试件出现渗水时(此时的水压力为H),则此组混凝土抗渗等级为:P=10H

(2)当某一次加压后,在8h内6个试件中有3个试件出现渗水时(此时的水压力为H),则此组混凝土抗渗等级为:P=10H-1

(3)当加压至规定数字或者设计指标后,在8h内6个试件中表面渗水的试件少于2个(此时的水压力为H),则此组混凝土抗渗等级为:P>10H

校核:主检:

混凝土抗水渗透性能检测原始记录

鲁JC/JL-01.0403共页第页

样品名称

混凝土抗渗试块

样品编号

□qdlg03010517

□

样品状态

□无缺边掉角,外形完好

□

规格型号

1日期

环境条件

温度

设备名称

自动加压混凝土渗透仪

设备编号

C-C-009

设备状态

□正常

检测依据

内表面耐水性测定法

附件内表面耐水性测定法内表面耐水性是玻璃容器内表面耐受水浸蚀能力的一种表示方法。

内表面耐水性测定法是将试验用水注入供试容器到规定的容量,并在规定的条件下加热,通过滴定浸蚀液来测量玻璃容器内表面受水浸蚀的程度。

仪器装置压力蒸汽灭菌器、滴定管、烧杯、烧瓶(注:玻璃容器须用平均线热膨胀系-6-1试品的清洗过程应在20~25分钟内完成,清除其中的碎屑或污物。

在环境温度下用水彻底清洗每个容器至少2次,灌满水以备用。

临用前倒空容器,再依次用水和试验用水各冲洗1次,然后使容器完全晾干。

测定法取清洗干净后的供试品,加试验用水至其满口容量(容量大于100ml的平底容器为其3 个样品满口容量的平均值;容量100ml以下的平底容器为其 6 个样品满口容量的平均值)的90% ,对于安瓿等容量较小的容器,则灌装水至瓶身缩肩部(其灌装体积为测定至少6个样品的平均值),用倒置的烧杯(经过老化处理的)或其它适宜的材料盖住口部。

将供试品放入压力蒸汽灭菌器中,开放排气阀,匀速加热,使蒸汽从排气阀喷出持续10分钟,关闭排气阀,继续加热,在19~33分钟内,将温度升至121℃,到达该温度时开始计时。

在121℃保持60分钟±1分钟后,缓缓冷却和减压,在38~46分钟内将温度降至100℃(防止形成真空)。

当温度低于95℃以下时,从压力灭菌器中取出供试品,冷却至室温。

在1小)),备注:HC1级适用于的硼硅酸盐玻璃制成的玻璃容器的分级;HC2级适用于内表面经过处理的玻璃容器的分级。

玻璃内表面处理可通过外观或表面侵蚀试验进行判断。

表面侵蚀试验方法:将40%氢氟酸溶液- 2mol/L盐酸溶液(1:9)的混合溶液注入试样至满口容量,于室温放置10min,然后小心地倒出试样中的溶液。

用水冲洗试样3次,再用试验用水冲洗试样2次以上,然后按内表面耐水性测定法进行试验。

如果试验结果高于原始内表面的试验结果5倍以上,则认为这些样品经过表面处理。

起草单位:中国食品药品检定研究院复核单位:江西省药品检验检测研究院。

内表面耐水性测定法教学提纲

内表面耐水性测定法121℃内表面耐水性测定法121℃ Neibiaomian Naishuixing CedingfaTests for Hydrolytic Resistance of Interior Surfaces本法适用于采用滴定法对各类药用玻璃容器内表面耐水性的测定和分级。

本法是一种表面试验法。

将试验用水注入供试容器到规定的容量,并在规定的条件下加热,通过滴定浸蚀液来测量容器受水浸蚀的程度并分级。

试剂试验用水试验用水不得含有重金属(特别是铜),必要时可用双硫腙极限试验法检验之(参见GB12416.1-90药用玻璃容器的耐水性试验方法和分级标准参考件),其电导率在25℃±1℃时,不得超过0.1mS/m.。

试验用水应经过老化处理的烧杯中煮沸15分钟以上以去除二氧化碳之类的溶解气体。

试验用水对甲基红应呈中性。

即在50ml水中加入4滴甲基红指示液时,产生一种相当于pH5.5±0.1的橙红色。

该水亦可用于做空白试验。

试验用水通常可在具有磨口玻璃塞的烧杯中贮存24小时而不改变pH值。

仪器高压蒸汽灭菌器、滴定管、烧杯、烧瓶(注:新的烧杯、烧瓶需经过老化处理,即用纯化水至瓶颈上部,然后按测定法中的热压条件反复处理,直到其中的纯化水对甲基红呈中性)。

供试品供试容器的数量取决于容器的容量、一次滴定所需浸提液的体积和所需的滴定结果的次数,可按表1计算。

表1 用滴定法测定耐水性时所需容器的数量测定法供试容器的清洗过程应在20~25分钟内完成,清除其中的碎屑或污物。

在环境温度下用纯化水彻底清洗每个容器至少2次,灌满纯化水以备用。

临时前倒空容器,再依次用纯化水和试验用水各冲洗1次,然后使容器完全排干。

取清洗干净后的供试容器,加试验用水至其满口容量的90%,对于安瓿等容量较小的容器,则灌装水至瓶身缩肩部,用倒置的烧杯(经老化处理的)或其它适宜的材料盖住口部。

将供试品放入高压蒸汽灭菌器中,开放排气阀,匀速加热,使蒸汽从排气阀喷出持续10分钟,关闭排气阀,继续加热,在19~33分钟内,将温度升至121℃,到达该温度时开始记时。

防水墙面涂料原始记录3-1 真石漆

第页共页

样品编号

品种规格

数 量

样品状况

试验环境

℃%RH

检测日期

月 日~月 日

检测项目

评定依据

检测方法

检测设备

试

验

内

容

一.容器中状态:(测试日期:月 日)

检测方法

检测结果

判定

二.表干时间

喷涂时刻

测试时刻

试件状况

表干时间

月R:

月R:

h min

三.试样制备(养护日期月 日~ 月 日)

项目

起讫时间

测试结果

结论

低温贮存稳定性

月日:〜月 日:

七.涂层耐温变性测试:(低温:℃X h;热烘:℃X h;浸水:oc× h;共 个循环周期)

项目

起讫时间

测试结果

结论

涂层耐温变性

月日:~月 日:

八.粘结强度:成型日期:月 日(粘合:月 日;浸水:d;热烘:°c×h;测试:月 日)

试件编号

1#

2#

3#

涂布底涂料时刻

喷涂主涂料时刻

涂布面涂料时刻

月 日:

月 日:

月 日:

四.施工性的检测:

喷涂主涂料时刻

主涂料喷涂时的状况

测试结论

月 日 :

五.耐水性及耐碱性测试:ቤተ መጻሕፍቲ ባይዱ

测试内容

浸入时刻

终止时刻

试件完成试验后的状况

结论

耐水性

月 日:

月 日:

耐碱性

月 日:

月口 :

六.低温贮存稳定性测试:(低温:℃x h;高温:CX h;共 个循环周期)

4#

5#

6#

建筑涂料检验原始记录表格

□主涂料

施工性

□涂刷试样,刷子运行无困难

□涂刷试样,刷子运行有困难

试板:430×150×6mm

检测日期:月日

试验环境:温度:℃相对湿度:%

结论:无障碍□有障碍□

□中涂漆/□面漆施工性

涂刷试样,涂布量湿膜厚度约100μm,使试板的长边呈水平方向,短边与水平面呈85°竖放。放置6h。

检测日期:月日

□有硬块 □有凝聚 □有组成物变化

(23±2)℃,6h

检测结论:

不变质 □ 变质 □

注:1.在(-5±2)℃的低温箱中放置18h,再在实验室环境条件下放置6h,循环三次,进行检测。若在循环过程中出现异常,停止实验,并记录。

2. 液态组分或膏状组分测试此项指标。

检测日期:月日时分至月日时分

耐碱性(浸泡 _ h)

成型时间: 5次循环时间:

干燥时间: 标准环境中24h放置时间:

冻融循环后

试板1

试板2

试板3

试板4

试板5

试板6

平均值

拉伸荷载/N

粘结强度/MPa

标准状态结论: 合格 □ 不合格 □

检验日期: _ 月 _ 日

冻融循环后结论:合格 □ 不合格 □

检验日期: _ 月 _ 日

结论

备注

检验: 复核:

第 页 共 页

建筑涂料检验原始记录表格

样品名称

样品编号样Leabharlann 数量委托日期样品状态

检验日期

样品类别

□内墙型主涂料 □外墙型主涂料 □透明型面涂料 □底漆 □中涂漆 □面漆

依据标准

□《合成树脂乳液外墙涂料》GB/T 9755

□《合成树脂乳液内墙涂料》GB/T 9756

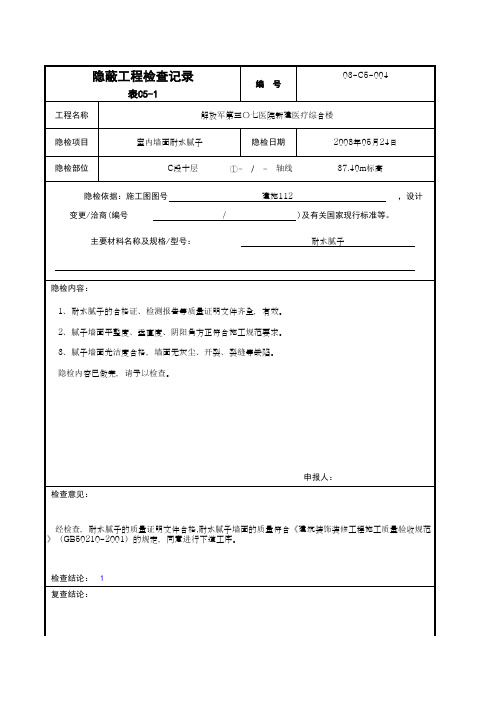

墙面耐水腻子隐蔽工程检查记录(根据实际情况做)

检查结论: 1 复查结论:

复查人: 施工单位 建设(监理)单位 签 字 业质检员 专业工长

本表由施工单位填写,建设单位、施工单位、城建档案馆各保存一份。

隐检内容: 1、耐水腻子的合格证、检测报告等质量证明文件齐全,有效。 2、腻子墙面平整度、垂直度、阴阳角方正符合施工规范要求。 3、腻子墙面光洁度合格,墙面无灰尘、开裂、裂缝等缺陷。 隐检内容已做完,请予以检查。

申报人: 检查意见:

经检查,耐水腻子的质量证明文件合格,耐水腻子墙面的质量符合《建筑装饰装修工程施工质量验收规 范》(GB50210-2001)的规定,同意进行下道工序。

隐蔽工程检查记录

表C5-1

工程名称 隐检项目 隐检部位

编

号

03-C5-004

解放军第三〇七医院新建医疗综合楼 室内墙面耐水腻子 C段十层 隐检日期 ①-/-轴线 建施112 / )及有关国家现行标准等。 耐水腻子 2008年05月24日 37.40m标高 ,设计

隐检依据:施工图图号 变更/洽商(编号 主要材料名称及规格/型号:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4.盖好消毒器,接上电源,打开电源,且让蒸汽阀打开。

5.均匀加热,使蒸汽从排气阀剧烈喷出并持续10分钟,后关紧排气阀,继续加热,以平均1℃/min的速度在19~23min内温度上升至121℃,并从达到121℃时起,保温60±1分钟,后并缓慢冷却和减压,在38~46min内冷却至100℃(以0.5℃/min的速度下降)。

6.从消毒器中取出容器试样,分别移取浸蚀液至不同的烧杯中,并将烧杯放入冷却水槽中,用流动自然水冷却浸蚀液至环境温度(不得超过30min)。

7.吸取ml(V液)于锥形瓶中,所耗用mol/LHCL溶液ml(V0)。

8.分别吸取浸蚀液ml(V液)于锥形瓶中,所耗用mol/L(C)HCL溶液ml(V1),实际耗用mol/LHCL溶液ml(V=V1-V0)。相对于100ml浸取液,所耗用0.01mol/LHCL溶液ml(V2)。

换算公式

× =

检验结果

玻璃容器耐水性级别为YBB00242003—级。

检验结论

备注

复核人:记录人:

山西芮城宏光医药包装业有限公司

121℃内表面耐水性检验原始记录

SF/QR82410(7)

取样:年月日记录:年月日

取样名称

规格

检验项目

121℃内表面耐水性

数量

检验方法

YBB00242003

来源

检验依据

批号

检

验

过

程

1.取瓶后进行冲洗,直至无杂质、水流成线状为止。

2.洗净后瓶中加满放置一玻璃皿中,待用(上面用一玻璃皿盖紧)。