柴油液相循环加氢技术在石家庄炼化首次工业化应用总结

液相循环加氢(SRH)技术在柴油加氢装置中的推广应用

液相循环加氢(SRH)技术在柴油加氢装置中的推广应用发表时间:2019-11-14T12:11:38.420Z 来源:《科学与技术》2019年第12期作者:周卫锋田端强[导读] 为满足质量升级的要求,胜利石化总厂引进中石化开发的液相循环加氢(SRH)技术在100万吨/年的柴油加氢装置推广应用。

摘要:为满足质量升级的要求,胜利石化总厂引进中石化开发的液相循环加氢(SRH)技术在100万吨/年的柴油加氢装置推广应用。

结果表明:液相循环加氢(SRH)技术后与传统柴油加氢技术相比,装置一次投资少;产品达到Ⅵ柴油标准,可生产出符合国Ⅵ标准的车用清洁柴油;节能效果明显,能耗比传统加氢装置节约3-3.5kg标油/吨原料具有明显的经济效益和社会效益。

关键词:液相循环加氢(SRH)硫含量加氢节能前言环境问题是中国21世纪面临的最严峻挑战之一,保护环境是保证经济长期稳定增长和实现可持续发展的基本国家利益。

环境问题解决得好坏关系到中国的国家安全、国际形象、广大人民群众的根本利益,以及全面小康社会的实现。

保护环境是中国长期稳定发展的根本利益和基本目标之一,实现可持续发展依然是中国面临的严峻挑战。

企业在人类社会发展进程中同时扮演着保护环境与破坏环境的双重角色,负有不可推卸的环境责任。

硫是在铅之后最值得关注的油品质量指标,因为它可能引起癌症、心血管疾病等,尤其是它衍生的颗粒污染物会对呼吸道带来非常严重的影响。

联合国环境署一项在撒哈拉以南地区的研究显示,对炼油设备每投资30亿美元改善油品质量,可以带来250亿美元的健康效益。

“对于任何一个国家来说,这都是一项很好的投资。

”车用柴油质量升级,主要是通过柴油加氢来实现。

目前柴油加氢精制脱硫率为95%左右,如果达到国四硫含量要求(50ppm), 加氢精制脱硫率需要达到99%;而要生产国五硫含量标准的车用柴油(10ppm), 加氢精制脱硫率要达到99.9%以上。

如果再考虑提高十六烷值的问题, 则需要提高加氢的反应温度, 降低空速。

SRH液相循环加氢装置开停工过程问题及对策

SRH液相循环加氢装置开停工过程问题及对策介绍了九江分公司150万吨/年SRH柴油液相循环加氢装置国Ⅴ改造后首次开停工过程,通过与前几周期开停工工艺处理情况对比分析,总结出装置开停工过程中的技术难点问题及对应的解决措施,缩短了装置开停工时间,提高了装置停工工艺管线处理质量,实现装置绿色停工的目的。

标签:SRH;液相加氢;开停工九江分公司150万吨/年柴油液相循环加氢装置是SINOPEC开发的SRH液相循环加氢工艺的首次大型工业化应用。

该装置于2012年1月投产,2016年5月停工改造新增一台反应器,完成国Ⅴ质量升级。

随着国家环保法的日益严格,公司对装置开停工质量高度重视。

2017年2月,根据公司安排全厂装置停工检修。

本次装置停工为国五改造后首次停工,由于装置未设置循环氢流程,两反应器的工艺处理难度将会更大,处理时间更长。

经过前几周期的开停工经验总结,本次停工检修采用双新氢机替代循环机热氢带油,通过调整循环氢流量,大大提高了临氢系统工艺处理质量,同时节省了停工时间,装置实现了绿色停工的目的。

1 装置前几周期开停工工艺处理情况装置自开工以来共经历了两次大规模停工检修。

2014年11月装置第一次大规模停工检修,为提高临氢系统工艺处理质量,考虑到循环氢量不足10000Nm?/h,适当延长热氢带油时间,热氢带油时间安排长达3天。

工艺处理完成后,在反应器卸剂过程中,发现催化剂表面携带大量油气,甚至出现大量明油,给催化剂再生带来了较大困难。

运行部经过分析总结,判断装置热氢带油效果不佳的主要原因在于循环氢量过小所致,并提出相应技改措施,待下次国五改造一并整改。

2016年4月装置第二次大规模停工进行国五改造,本次停工装置临氢系统存在大面积动火,为保证施工动火安全,临氢系统工艺处理质量是关键。

本次停工借鉴上次停工经验,缩短了热氢带油时间,采取在反应器出口、循环油泵入口低点放空放净系统存油,其工艺处理标准远达不到动火条件,后续动火施工只能采取局部隔离或利用蒸汽、氮气保护来进行,本次停工耗时7天。

液相加氢技术在国Ⅴ柴油质量升级中的工业应用

液相加氢技术在国Ⅴ柴油质量升级中的工业应用于宵宵【摘要】为满足国Ⅴ柴油质量升级要求,中国石油化工股份有限公司胜利油田分公司石油化工总厂对1 Mt/a柴油液相循环加氢(SRH)装置进行了改造.改造内容:新增1台反应器,增设了焦化柴油和加氢柴油到液相柴油加氢的进料线,其他流程保持不变.2016年6月装置改造完成后采用3种不同原料油进行生产:方案1的原料为直馏柴油与催化裂化柴油的混合油;方案2的原料为直馏柴油与焦化柴油的混合油;方案3的原料为直馏柴油与加氢装置处理后柴油的混合油.在反应温度350 ~362℃、反应压力9.3 MPa左右的工况条件下,3种方案均能生产出硫质量分数小于10μg/g的清洁柴油,增加了生产方案的灵活性,且装置运行良好,产品质量合格.%In order to produce Guo Ⅴ diesel,SINOPEC Shengli Oil Field Company Petrochemical Plant has revamped its 1.0 Mt/a SRH diesel liquid-phase hydrogenation unit.In the revamping,the original SRH process was maintained,a new reactor was added,and inlet lines of coker diesel and hydrotreating diesel to the liquid-phase hydrotreating unit were installed.The rest of the process was maintained unchanged.After revamping in June,2016,3 different feedstocks were tried for the production.i.e.Case 1:feedstock was the mixed oil of straight-run diesel and FCC diesel;Case 2:feedstock was the mixed oil of straight-run diesel and delayed coker diesel;Case 3:feedstock was the mixed oil of straight-run diesel and hydrotreated diesel.Under the operating conditions of about 350-362 % reactor temperature and 9.3 MPa reactor pressure,clean diesel with sulfur lower than 10 ppm could be produced for 3 cases.Theproduction feasibility has been improved,the unit has been running smoothly and all products are within the required specifications.【期刊名称】《炼油技术与工程》【年(卷),期】2017(047)008【总页数】3页(P21-23)【关键词】柴油液相加氢;清洁柴油;质量升级;工业应用【作者】于宵宵【作者单位】中国石油化工股份有限公司胜利油田分公司,山东省东营市257000【正文语种】中文柴油作为重要的车用燃料,燃烧后排放的废气中所含有的硫氧化物(SOx)、氮氧化物(NOx)和颗粒物等是导致大气污染的重要原因之一。

柴油加氢技术总结_锅炉技术总结范文

柴油加氢技术总结_锅炉技术总结范文柴油加氢技术是一种将柴油分子中的不饱和烯烃和芳烃转化为饱和烷烃的技术。

通过加氢反应可以改善柴油的氧化安定性、降低芳烃和多环芳烃含量,提高柴油的可燃性能和抗氧化性能。

本文对柴油加氢技术进行了总结。

柴油加氢技术主要包括催化剂的选择和反应条件的优化两个方面。

催化剂的选择是关键,常用的催化剂有硫化镍、硫化钼、氧化镍等。

不同催化剂对柴油的加氢效果各不相同,硫化镍催化剂具有较高的加氢活性和选择性,能够有效降解芳烃和多环芳烃,但是对硫和氮等杂质具有较高的敏感性;硫化钼催化剂对硫和氮等杂质的敏感性较低,但是加氢活性和选择性相对较低;氧化镍催化剂具有较好的烯烃加氢活性,但对芳烃和多环芳烃的加氢效果较差。

在实际应用中需要根据柴油的特性选择合适的催化剂。

反应条件的优化是提高柴油加氢效果的另一个关键。

反应温度、压力、氢油比等因素都对柴油加氢反应的效果产生影响。

适当提高反应温度和压力可以促进芳烃和多环芳烃的加氢裂化反应,增加饱和烷烃的产率;适当增加氢油比可以提高反应中氢气的利用率,进一步降低芳烃和多环芳烃的含量。

但是过高的反应温度和氢气压力会导致催化剂的失活和烯烃和饱和烷烃的竞争反应,合适的反应条件需要通过实验确定。

柴油加氢技术的应用可以显著改善柴油的性能,降低排放物的排放,提高柴油的利用率和经济性。

柴油加氢技术也存在一些问题。

催化剂的失活速度较快,降低了反应器的稳定性和使用寿命。

柴油加氢技术的成本较高,投资回收周期长。

由于催化剂对氮和硫等杂质的敏感性,原料油中的杂质含量较高时加氢效果较差,需要通过预处理的方式降低杂质含量。

柴油加氢技术在柴油改性方面具有重要应用价值。

通过选择合适的催化剂和优化反应条件,可以有效降低芳烃和多环芳烃的含量,提高柴油的可燃性能和抗氧化性能。

柴油加氢技术在催化剂失活、成本和杂质含量等方面仍然存在一些问题,需要进一步研究解决。

FITS工艺介绍.

FITS加氢新工艺在油品加氢中的应用FITS加氢技术介绍FITS简介管式液相加氢(FITS)新工艺开发了氢气的纳米级微孔分散并与油品混合的技术,首次采用了管式反应器进行油品液相加氢,通过提升油品的传质效率和反应效率,明显简化了加氢工艺,大幅度降低了投资和运行费用,国内外未见同类技术的报道,新颖性和创新性显著,具有自主知识产权和自由运作权。

该技术由中石化长岭分公司与湖南长岭石化科技开发有限公司联合开发,并已申请多项专利。

技术特点●流程灵活。

FITS工艺流程简单,占地面积小,可镶嵌在已有流程中,实现工业装置模块化。

●高效率。

FITS 工艺具有高空速的特点,反应器小巧,催化剂用量少,同时易于实现定量给氢,反应选择性较高。

●低投资。

FITS 工艺没有复杂的氢气循环系统,设备简单,可降低装置建设投资60%以上,且建设周期更短。

●高收益。

FITS 工艺取消了循环氢压缩机和循环油泵,电力消耗可降低50% 以上,瓦斯消耗可降低20~30%,且氢气损失及泄露率更少,环保效益显著。

知识产权状况FITS 加氢技术是具有自主知识产权,在国际国内具领先水平的工艺技术,目前已提交申请相关专利 5 项,并有13项专利计划提交申请。

●一种烃油加氢处理方法,CN2013/083791●一种重整生成油加氢处理方法,CN2013/083786●一种气液混合方法及其应用和气液反应方法,201210360982.6●一种航空煤油液相加氢精制方法,201210357221.5●一种柴油加氢处理方法,201210357165.5FITS工艺在重整生成油加氢脱烯烃中的应用工艺简介重整生成油FITS 加氢工艺通过在重整现有工艺流程中镶嵌入FITS 工艺模块,即可实现重整生成油原料在较大空速下选择性深度脱烯烃。

该工艺可脱除重整生成油单馏分、BTX 馏分或全馏分中的烯烃,工艺流程灵活。

该工艺于2012年成功应用于中石化长岭分公司重整生成油加氢装置,并于2013年7月11 日获得中国石化科技部组织的鉴定,目前正在石家庄炼化积极推进工业化。

柴油加氢工作总结

柴油加氢工作总结

柴油加氢工作是指在炼油过程中对柴油进行加氢处理,以提高其质量和性能。

加氢工作是炼油厂中非常重要的工艺之一,能够有效改善柴油的品质,提高其清洁度和燃烧效率,同时减少对环境的影响。

在柴油加氢工作中,需要进行一系列的操作和控制,以确保产品质量和生产效率。

首先,柴油加氢工作需要对原料柴油进行预处理,包括脱硫、脱氮、脱氧等步骤,以去除其中的杂质和有害物质。

这些预处理工作能够减少催化剂的污染和损坏,提高加氢反应的效率和稳定性。

同时,预处理还能够保护设备和管道不受腐蚀和结垢的影响,延长其使用寿命。

其次,柴油加氢工作中的关键步骤是加氢反应。

在高温高压的条件下,柴油与

氢气经过催化剂的作用,发生脱硫、脱氮、脱氧等反应,将其中的硫、氮、氧等有害物质转化为无害的气体或液体,从而提高柴油的质量和清洁度。

在这个过程中,需要严格控制反应的温度、压力、氢气流量等参数,以保证反应的稳定性和高效性。

最后,柴油加氢工作还需要对产物进行分离和处理。

经过加氢反应后,柴油中

的硫、氮等有害物质被转化为硫化氢、氨等气体,需要进行分离和处理,以防止对环境造成污染。

同时,还需要对产物进行精制和提纯,以满足不同用途的要求,比如车用柴油、船用柴油等。

总的来说,柴油加氢工作是一项复杂而重要的工艺,能够有效改善柴油的品质,提高其清洁度和燃烧效率,减少对环境的影响。

在实际操作中,需要严格控制各个环节,确保产品质量和生产效率。

随着技术的不断进步,柴油加氢工作将会越来越完善,为炼油行业的发展贡献更多力量。

柴油液相循环加氢技术的工业应用

柴油液相循环加氢技术的工业应用李振华;韩振强;李第【摘要】The SRH technology was applied in the revamping of a 1.4 MM TPY diesel hydrodesulfurization unit of PetroChina Changqing Petrochemical Company.The commercial operation demonstratesthat:when SRH technology is applied to treat the feed blended with SRGO and FCC diesel,the diesel with sulfur no higher than 10 ppm which meet the Guo Ⅴ diesel specifications can be produced at the conditions of9.0 ~ 10.0 MPa reactor inlet pressure,1.35 recycle ratio and 360 ~375 ℃ reactor inlet temperature.Whereas,the catalyst deactivation is slow,which can meet the requirement for long-term operation.In the performance tests,the energy consumption is only 267.1 M J/t,and economic benefit is significant.%中国石油长庆石化公司1.4 Mt/a柴油加氢脱硫装置采用柴油液相循环加氢(SRH)技术,工业运行实践表明:处理直馏柴油和FCC柴油的混合油时,在反应器入口压力9.0 ~ 10.0 MPa、循环比1.35、反应器入口温度360~375℃等工艺条件下,可以生产硫质量分数不大于10μg/g、满足国Ⅴ要求的柴油,催化剂失活速率较低,可以满足长周期运行的要求.装置标定能耗仅为267.1 MJ/t,经济效益明显.【期刊名称】《炼油技术与工程》【年(卷),期】2017(047)006【总页数】4页(P15-18)【关键词】柴油;加氢脱硫;液相循环;国Ⅴ柴油;长周期运行【作者】李振华;韩振强;李第【作者单位】中国石油长庆石化公司,陕西省咸阳市712000;中国石油长庆石化公司,陕西省咸阳市712000;中国石油长庆石化公司,陕西省咸阳市712000【正文语种】中文随着国家对环保的日益重视,柴油质量升级的步伐也在加快,加氢装置在炼化企业发挥的作用越来越重要,常规的柴油加氢装置多采用滴流床反应器,操作时需要大量循环氢,造成装置能耗较高,催化剂利用率较低[1-2]。

柴油加氢技术总结_锅炉技术总结范文

柴油加氢技术总结_锅炉技术总结范文

随着工业技术的日新月异发展,多种新型燃料相继被研发应用。

与此同时,环境污染

日益严重,绿色环保逐渐成为节能减排的重要理念。

柴油加氢技术便是其中之一。

柴油加氢技术是指将柴油与氢气混合在一定比例下,利用催化剂将柴油中的氮氧化物、氧化物、多环芳香烃等物质进行还原反应,将其转化为更为环保的低碳、低硫含量的油品。

这种技术有着显著的节能减排效果,不仅能延长发动机寿命,而且能起到提高燃油利用率

的作用。

柴油加氢技术的优点如下:

1. 提高燃油利用效率。

加氢后的燃料分子变小,易于燃烧,燃烧充分度大,能有效

提高发动机的燃油效率。

2. 减少尾气污染。

加氢后的燃油烟气中含硫、芳香烃等有害物质明显减少,可有效

降低柴油发动机尾气的污染程度,有利于改善空气质量。

3. 增强发动机动力。

加氢可使燃油中碳链长度变短,从而发动机的动力性能更佳,

加速灵敏,效果非常明显。

4. 减少碳沉积。

加氢后的燃油中的碳含量更低,易于高温运行,减少发动机因碳沉

积而导致的故障。

柴油加氢技术不仅适用于交通运输领域,还适用于工业和农业领域。

以农业机械为例,柴生柴油由于含硫量较高、温度低,经常导致部件损坏、易磨损、耐热性差等问题。

加氢

后的柴油,硫含量低,点火性能更好,可以更好地应对农业生产对机械的特殊要求。

目前,柴油加氢技术在国内外已经得到广泛应用。

在加强环保意识的今天,其重要性

更加凸显。

柴油加氢技术的研究和应用仍有待进一步深入开展,这将是未来节能减排和环

保领域的一个重要方向。

柴油质量升级加氢处理技术开发及应用

柴油质量升级加氢处理技术开发及应用发布时间:2021-11-08T02:40:22.304Z 来源:《中国经济评论》2021年第9期作者:蒋保龙曹鹏[导读] 包括我国在内的众多国家已将柴油低硫化变成发展目标之一,我国柴油硫含量要求是2000ug/g,车用柴油要求更低,达到500ug/g,后续按国IV标准达到50ug/g,而随着原油加工要求更加严格,通过新型技术手段提升柴油质量已然迫在眉睫,在达到现有标准规定后,也应该积极研发更新的技术来满足未来标准的需要。

兰州石化公司炼油厂柴油加氢联合车间甘肃兰州 730060摘要:随着我国经济不断发展以及国家对环保重视度的提高,柴油的需求也在日渐增大。

为满足不同工厂对柴油不同的需求,本文介绍了可以提升柴油质量超深度加氢脱硫技术、连续液相循环加氢技术和中压柴油的加氢改质,以及它们在工作中的工业应用,希望可以给有关部门提供有效参考。

关键词:柴油;提升质量;加氢技术;技术应用前言:包括我国在内的众多国家已将柴油低硫化变成发展目标之一,我国柴油硫含量要求是2000ug/g,车用柴油要求更低,达到500ug/g,后续按国IV标准达到50ug/g,而随着原油加工要求更加严格,通过新型技术手段提升柴油质量已然迫在眉睫,在达到现有标准规定后,也应该积极研发更新的技术来满足未来标准的需要。

1.柴油加氢技术的现状1.1技术开发的初衷各个油厂的炼油手段有很多,柴油加氢技术是提升柴油质量的主要技术方法,而随着对柴油要求的严苛,柴油加氢技术将越来越重要。

在之前的II级标准中使用的催化剂如FH-5、FH-5A、FH-98等已经不能满足要求,我国必须要开发出更高级的新一代技术,为我国的柴油加氢提供助力。

柴油的深度加氢脱硫技术需要脱除4,6-二甲基二苯并噻吩以及2,4,6-三甲基二苯并噻吩等结构复杂的硫化物,其难度与常规技术手段有着显著提高,这项技术的成功也将为我国增强国际市场的竞争力。

1.2超深度加氢脱硫技术为满足我国生产超低硫含量柴油的需求,也为实现生产的长期稳定性,FRIPP开发了S-RASSG这项超深度加氢脱硫的技术,它针对我国原油性质以及加氢脱硫反应的途径,使用高活性新一代的加氢催化剂及技术手段。

柴油液相循环加氢技术的工业应用

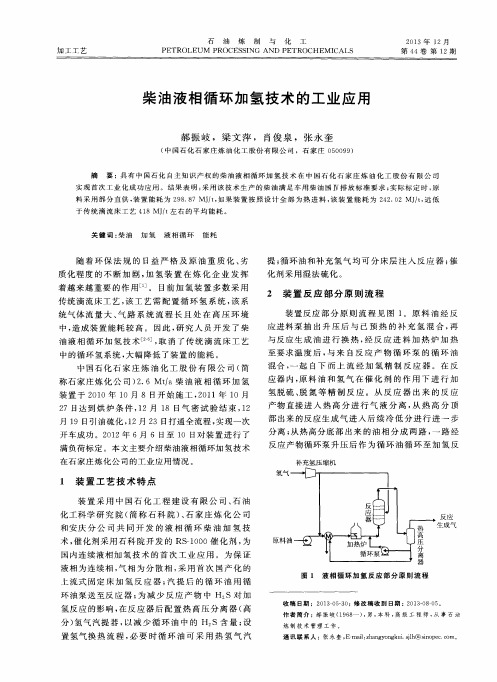

称石 家 庄炼 化 公 司 ) 2 . 6 Mt / a柴 油 液 相 循 环 加 氢

装 置于 2 0 1 0年 1 0月 8 日开 始 施 工 , 2 0 1 1年 1 O月

氢脱硫 、 脱 氮 等 精 制 反 应 。从 反 应 器 出 来 的反 应

产物直 接 进 入 热 高 分 进 行 气 液 分 离 。 从 热 高 分 顶 部 出来 的反应 生成 气 进 入后 续 冷 低 分 进 行 进 一 步 分离 ; 从 热高 分底 部 出来 的油 相 分 成 两 路 , 一 路 经 反应 产物 循环 泵 升压 后 作 为循 环油 循 环 至 加 氢 反

中的循 环 氢 系统 , 大幅 降低 了装 置 的能耗 。

中 国石化 石 家 庄 炼 油 化 工 股 份 有 限公 司 ( 简

至要 求 温 度 后 , 与 来 自反 应 产 物 循 环 泵 的 循 环 油 混合 , 一 起 自下 而 上 流 经 加 氢 精 制 反 应 器 。在 反 应器内, 原 料 油 和 氢 气 在 催 化 剂 的作 用 下 进 行 加

环油 泵送 至 反 应器 ; 为减少反应产物中 H S对 加

图1 液 相 循 环 加 氢 反 应 部 分原 则 流 程

反 应 生 成 气

氢反 应 的影 响 , 在 反 应 器后 配 置 热 高 压分 离 器 ( 高

分) 氢气 汽 提器 , 以 减少 循 环 油 中的 H S含 量 ; 设 置 氢气 换 热 流 程 , 必 要 时循 环 油 可 采 用 热 氢 气 汽

补 充 氢 压 缩 机

2 7日达 到烘 炉条 件 , 1 2月 1 8日气 密试 验 结 束 , 1 2

月 1 9日引 油 硫 化 , 1 2月 2 3日打 通 全 流 程 , 实 现 一 次

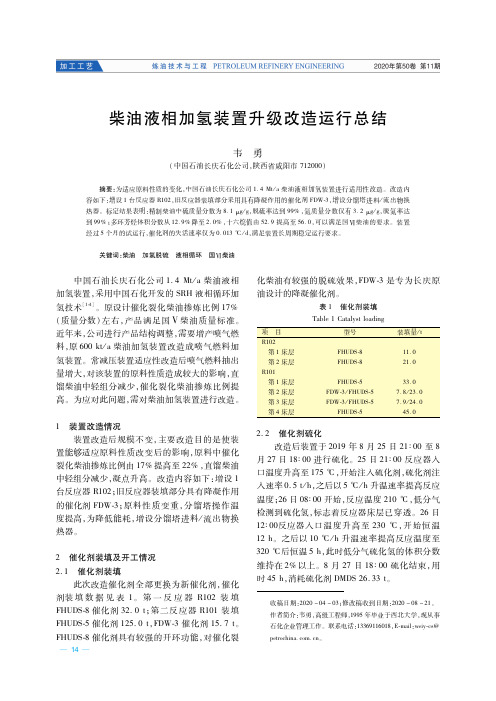

柴油液相加氢装置升级改造运行总结

柴油液相加氢装置升级改造运行总结韦 勇(中国石油长庆石化公司,陕西省咸阳市712000)摘要:为适应原料性质的变化,中国石油长庆石化公司1.4Mt/a柴油液相加氢装置进行适用性改造。

改造内容如下:增设1台反应器R102,旧反应器装填部分采用具有降凝作用的催化剂FDW 3,增设分馏塔进料/流出物换热器。

标定结果表明:精制柴油中硫质量分数为8.1μg/g,脱硫率达到99%,氮质量分数仅有3.2μg/g,脱氮率达到99%;多环芳烃体积分数从12.9%降至2.0%,十六烷值由52.9提高至56.0,可以满足国Ⅵ柴油的要求。

装置经过5个月的试运行,催化剂的失活速率仅为0.013℃/d,满足装置长周期稳定运行要求。

关键词:柴油 加氢脱硫 液相循环 国Ⅵ柴油 中国石油长庆石化公司1.4Mt/a柴油液相加氢装置,采用中国石化开发的SRH液相循环加氢技术[1 4]。

原设计催化裂化柴油掺炼比例17%(质量分数)左右,产品满足国Ⅴ柴油质量标准。

近年来,公司进行产品结构调整,需要增产喷气燃料,原600kt/a柴油加氢装置改造成喷气燃料加氢装置。

常减压装置适应性改造后喷气燃料抽出量增大,对该装置的原料性质造成较大的影响,直馏柴油中轻组分减少,催化裂化柴油掺炼比例提高。

为应对此问题,需对柴油加氢装置进行改造。

1 装置改造情况装置改造后规模不变,主要改造目的是使装置能够适应原料性质改变后的影响,原料中催化裂化柴油掺炼比例由17%提高至22%,直馏柴油中轻组分减少,凝点升高。

改造内容如下:增设1台反应器R102;旧反应器装填部分具有降凝作用的催化剂FDW 3;原料性质变重,分馏塔操作温度提高,为降低能耗,增设分馏塔进料/流出物换热器。

2 催化剂装填及开工情况2.1 催化剂装填此次改造催化剂全部更换为新催化剂,催化剂装填数据见表1。

第一反应器R102装填FHUDS 8催化剂32.0t;第二反应器R101装填FHUDS 5催化剂125.0t,FDW 3催化剂15.7t。

柴油加氢技术总结

柴油加氢技术总结篇一:2#柴油加氢装置总结2#柴油加氢装置开工总结宋火军1.开工前的准备1.1学习装置理论知识生产低硫、低芳烃、低密度、高十六烷值得清洁柴油是今后世界范围内的柴油生产总趋势。

如何满足符合日趋苛刻的车用柴油标准,生产出符合环保要求的清洁柴油将成为炼油技术进步的一个重要课题。

柴油燃料质量升级的趋势与汽油类似,最主要的是对于硫含量的控制,同时对于柴油产品指标中的十六烷值、芳烃含量、冷流动性、密度等也提出了更为严格的要求。

二次加工的柴油含有相当多的硫、氮及烯烃类物质,油品质量差,安定性不好,储存过程容易变质,对直馏柴油而言,由于原油中硫含量升高,环保法规日趋严格,已经不能直接作为产品出厂,也需要经过加氢精制处理。

柴油加氢精制的生产原理就是在一定温度、压力、氢油比、空速条件下,借助加氢精制催化剂的作用,有效的使油品中的硫、氮、氧、非烃类化合物转化为响应的烃类和H2S、nH3和H2o。

另外,少量的重金属则截留在催化剂中,同时使烯烃和部分芳烃饱和,从而得到安定性、燃烧性、情节性都较好的优质柴油产品和粗汽油(裂解料)。

本装置中大量循环氢的存在能保证气相为连续相,液相为分散相,被气相打散的液相在固定床催化剂上从上至下以液滴的形态流过催化剂床层,从而发生一系列的加氢反应。

循环氢在其中的关键作用是:(1)维持反应所需的氢分压,用来维系气相中的氢气向油相溶解的推动力。

(2)控制催化剂床层的温升。

(3)稀释反应物流杂质的浓度,促进深度脱杂质的反应。

1.2学习开工方案在开工前两个月,车间开始组织操作人员学习开工方案,让每个人对开工都心里有数,了解每一个步骤,提高了操作人员的操作水平,为这次成功的开工打下了基础。

1.3联系调度,提供合格氮气,在系统催化剂干燥时能满足供应。

1.4硫化剂与试车用直馏柴油准备充足。

2.催化剂干燥催化剂在包装、储运和装填中,都难免吸附一定水分,吸附水会降低催化剂的活性和强度。

因此催化剂要在预硫化前进行脱水。

蜡油加氢装置生产国Ⅴ柴油的工业实践

加工工艺石 油 炼 制 与 化 工PETROLEUMPROCESSINGANDPETROCHEMICALS2020年10月 第51卷第10期 收稿日期:2020 03 30;修改稿收到日期:2020 06 19。

作者简介:苏广训,硕士,工程师,主要从事生产技术管理工作。

通讯联系人:苏广训,E mail:sugx.sjlh@sinopec.com。

o"EFGHpqr s")t(QR苏广训,李永超,代 磊,贾宝强,王雪平(中国石化石家庄炼化分公司,石家庄 050099)摘 要:为应对柴油液相循环加氢装置停工换剂期间柴油无法出厂的问题,中国石化石家庄炼化分公司进行了采用蜡油加氢装置生产国Ⅴ柴油的工业实践。

结果表明,在装置处理量为175t?h、反应器入口温度为352℃、反应压力为9.4MPa、氢油体积比为500、体积空速为0.97h-1、分馏塔塔底温度为222℃、分馏塔塔顶压力为0.11MPa的工艺条件下,柴油产品硫质量分数稳定在3 g?g,达到国Ⅴ柴油标准。

在蜡油加氢装置生产国Ⅴ柴油期间发现冷高压分离器超负荷、加热炉超负荷、尾油出装置温度高、柴油水含量高等问题,问题皆得以解决。

工业实践的结果可为蜡油加氢装置生产国Ⅴ柴油提供数据支撑及改造依据。

关键词:蜡油加氢 国Ⅴ柴油 水含量 硫含量近些年来,各炼油企业对于蜡油加氢装置的优化及研究主要集中在掺炼各种较难处理的柴油组分(如催化裂化柴油、焦化柴油等)方面[1 6],很少有企业专门用蜡油加氢装置加工生产车用柴油。

理论上蜡油加氢具有更高的反应压力,催化剂具有更好的裂化性能,具备加工生产车用柴油的能力,但很少有生产方面的实践经验。

中国石化石家庄炼化分公司(简称石家庄炼化)于2019年8月进行了柴油液相循环加氢装置催化剂换剂工作,为保证柴油正常出厂,换剂期间安排1.8Mt?a蜡油加氢装置替代生产国Ⅴ柴油。

通过摸索工艺条件,成功生产出国Ⅴ柴油,并针对蜡油加氢装置生产柴油期间出现的冷高压分离器超负荷、反应进料加热炉超负荷、尾油出装置温度高、产品柴油水含量高等瓶颈问题进行分析,制定有效的措施,最终解决以上问题,为后续操作提供数据与实践支持。

SRH液相循环加氢技术开发与开发与工业应用

2020/11/1

SRH液相循环加氢技术开发与开发与 工业应用

内容提要

一、SRH液相循环加氢技术的开发背景 二、SRH液相循环加氢技术开发 三、SRH液相循环加氢技术工业应用 四、结论

SRH液相循环加氢技术开发与开发与 工业应用

SRH液相循环加氢技术的开发背景

SRH液相循环加氢技术开发与开发与 工业应用

SRH液相循环加氢技术的开发背景

➢ 在常规氢气循环固定床加氢工艺过程中,通常采 用较大的氢油体积比。反应后富余氢气经循环氢 压缩机增压并与新氢混合后继续作为反应的氢气 进料。循环氢压缩机的投资占整个加氢装置成本 的比例较高,氢气换热系统能耗较大。

➢ FRIPP开发的SRH液相循环加氢技术,依靠液相产 品大量循环时携带进反应系统的溶解氢来提供新 鲜原料进行加氢反应所需要的氢气。

的控制系统; ➢ 在反应器上部设置特殊内构件和气体排放设施。

SRH液相循环加氢技术开发与开发与 工业应用

SRH液相循环加氢技术的开发

➢ 研究结果表明: 压力提高气体溶解度提高 温度提高利于氢气溶解 温度提高不利于硫化氢、氨等气体的溶解

图1 H2 在柴油中的饱和溶解度曲线

图2SHRH2S液在相循柴环油加中氢技的术饱开和发与溶开解发度与曲线

SRH液相循环加氢技术开发与开发与 工业应用

SRH液相循环加氢技术的开发背景

➢ FRIPP开发的SRH液相循环加氢技术的优点是可 以消除催化剂的润湿因子影响,大大提高催化 剂的利用效率。原料油浸泡整个催化剂床层, 不需要额外工艺设备来确保氢气与油混合、液 相在催化剂上获得良好分散

➢ 循环油的比热容大,从而使催化剂床层接近等 温操作,延长催化剂寿命,降低裂化等副反应, 提高产品收率。

液相循环加氢工艺在清洁柴油生产中的应用

液相循环加氢工艺在清洁柴油生产中的应用陈良【摘要】液相循环加氢(SRH)工艺以油品中的溶解氢为加氢反应的氢源,以油品中氢浓度的梯度变化为反应推动力,采用液相填充床反应器取代传统加氢反应器,取消氢气循环压缩机,减少了投资和能量消耗.某柴油液相循环加氢装置设计采用SRH工艺,并以直馏柴油为原料,采用FHUDS-2催化剂,生产硫质量分数小于50 μg/g精制柴油和部分石脑油.工业装置运行结果表明,SRH技术可生产硫质量分数小于50μg/g清洁柴油,适当提高反应温度还可以生产硫质量分数小于l0 μg/g清洁柴油.与常规柴油加氢装置相比,SRH装置投资节省30%以上,装置综合能耗降低30%左右;SRH反应器温升低,催化剂寿命长,目的产品收率高,但对原料要求较苛刻,难以处理二次加工油.精制效果和经济性的矛盾性需要在设计时统一考虑.【期刊名称】《炼油技术与工程》【年(卷),期】2015(045)010【总页数】4页(P5-8)【关键词】液相循环加氢;溶解氢;工业应用;硫含量;清洁柴油【作者】陈良【作者单位】中科(广东)炼化有限公司,广东省湛江市524002【正文语种】中文常规油品的加氢精制脱硫过程通常均采用滴流床反应器,操作时需要在催化剂床层内循环大量氢气,氢气消耗量比理论上的化学耗氢量高出10倍以上。

液相循环加氢(SRH)工艺通过改进油品基础加氢处理过程,通过混合器将氢气与油品混合后进入催化剂床层。

反应速率受到液相中氢气传质的制约,随着反应进行,氢气量随之减少,需补充足够的氢气。

通过氢气与混合进料及SRH处理后的循环液体充分溶解并使混合溶液达到饱和状态,混合进料和循环液体与反应所需的全部氢气一并进入催化剂床层。

当氢气以溶解氢的方式进入反应器时,整个反应过程受到内在反应速率(催化剂的有效因素和实际反应速率)的控制[1]。

加氢过程绝大多数为高放热反应,反应过程中产生大量的热量。

经SRH过程处理后的循环液体不仅可以向反应器释放出更多氢气,还可以作为热阱,有助于吸收反应过程产生的热量,使反应器在接近等温模式条件下进行,可减少催化剂结焦现象,延长催化剂寿命和装置运行周期。

柴油加氢技术总结

柴油加氢技术总结2#柴油加氢装置开工总结宋火军1.开工前的准备1.1 学习装置理论知识生产低硫、低芳烃、低密度、高十六烷值得清洁柴油是今后世界范围内的柴油生产总趋势。

如何满足符合日趋苛刻的车用柴油标准,生产出符合环保要求的清洁柴油将成为炼油技术进步的一个重要课题。

柴油燃料质量升级的趋势与汽油类似,最主要的是对于硫含量的控制,同时对于柴油产品指标中的十六烷值、芳烃含量、冷流动性、密度等也提出了更为严格的要求。

二次加工的柴油含有相当多的硫、氮及烯烃类物质,油品质量差,安定性不好,储存过程容易变质,对直馏柴油而言,由于原油中硫含量升高,环保法规日趋严格,已经不能直接作为产品出厂,也需要经过加氢精制处理。

柴油加氢精制的生产原理就是在一定温度、压力、氢油比、空速条件下,借助加氢精制催化剂的作用,有效的使油品中的硫、氮、氧、非烃类化合物转化为响应的烃类和H2S、NH3和H2O。

另外,少量的重金属则截留在催化剂中,同时使烯烃和部分芳烃饱和,从而得到安定性、燃烧性、情节性都较好的优质柴油产品和粗汽油(裂解料)。

本装置中大量循环氢的存在能保证气相为连续相,液相为分散相,被气相打散的液相在固定床催化剂上从上至下以液滴的形态流过催化剂床层,从而发生一系列的加氢反应。

循环氢在其中的关键作用是:(1)维持反应所需的氢分压,用来维系气相中的氢气向油相溶解的推动力。

(2)控制催化剂床层的温升。

(3)稀释反应物流杂质的浓度,促进深度脱杂质的反应。

1.2 学习开工方案在开工前两个月,车间开始组织操作人员学习开工方案,让每个人对开工都心里有数,了解每一个步骤,提高了操作人员的操作水平,为这次成功的开工打下了基础。

1.3 联系调度,提供合格氮气,在系统催化剂干燥时能满足供应。

1.4 硫化剂与试车用直馏柴油准备充足。

2.催化剂干燥催化剂在包装、储运和装填中,都难免吸附一定水分,吸附水会降低催化剂的活性和强度。

因此催化剂要在预硫化前进行脱水。

连续液相循环加氢技术(SLHT)的工业应用

目前,美国杜邦 Iso-therming、中石化 SRH 和 SLHT 等液相加氢技术分别应用于实际生产,优势各异。但是, SLHT 技术无论在理论体系方面,还是实际的应用方面, 都取得了许多重要的成果,相关企业也在该技术的适用 性方面进行了充分地论证,发现它在柴油生产方面具有 低成本、高效率、节能环保的优势,客观地说明了这项

现阶段,随着电气工程及其自动化应用范围不断扩 大,对其进行不断的完善与改进具有非常重要的作用。 因此,加强电气工程及其自动化是发展的首要任务,需 要不断强化电气工程及其自动化的节能设计、加强对电 气工程及其自动化系统的管理、加强电气工程及其自动 化系统进程及提高系统集成化水平,以此促进我国经济 的稳定增长。

王东·连续液相循环加氢技术(SLHT)的工业应用

连续液相循环加氢技术(SLHT)的 工业应用

王东 (中海油东方石化有限责任公司,海南 东方 572600)

摘 要 :连 续 液 相 循 环 加 氢 技 术 ( S LH T )在工业应用中取得了良好的生产效益,相应提高了企 业的市场竞争力, 加 快 了 产 业 和 产 品 质 量 升 级 。 该 技 术 在 工 业 设 计 中 所 需 的 高 压 设 备 较 少 , 建 设 投 资 少, 工 艺 流 程 简 单 , 对 不 同 原 料 配 比 选 择 范 围 广 , 可 操 作 性 强 且 装 置 能 耗 低。 为 了 充 分 地 发 挥 出 该 技 术 的 优 势, 技 术 人 员 需 要 对 该 技 术 的 基 本 工 艺 原 理、 关 键 参 数 控 制 、 现 场 操 作 要 点 有 着 深 入 的 了 解。 基 于 此, 本 文 将 对 连 续 液 相 循 环 加 氢 技 术 的 工 业 应 用 进 行 必 要 的 阐 述 ,以 便 为 相 关 的 研 究 工 作 开 展 提供一定的参考信息。 关 键词 :连 续 液 相 循 环 加 氢 技 术 ;高压设备 ;工艺原理 ;生产效率 ;经济效益 中 图分 类 号 :T E 6 2 4 . 5 文 献标识码 :A

液相循环加氢技术的开发及工业应用

SRH液相循环加氢技术的开发及工业应用牛世坤(中国石油化工股份有限公司抚顺石油化工研究院辽宁抚顺 113001)摘要:抚顺石油化工研究院(FRIPP)近期开发的SRH柴油液相循环加氢技术是利用油品的溶解氢进行加氢反应,高压设备少,热量损失小,投资费用和操作费用均低,是很好的低成本油品质量升级技术。

该技术于2009年10月进行工业化试验,结果证明,SRH液相循环加氢技术成熟可靠,设备运行稳定,在装置建设投资和操作费用等方面具有明显竞争优势,可以在适宜工艺条件下加工处理各种柴油原料,满足低成本柴油产品质量升级的需要。

关键词:清洁柴油液相加氢工业应用1 SRH液相循环加氢技术的开发背景环保法规日益严格,柴油的硫含量标准在逐年修订,发展和使用超低硫甚至无硫柴油是当今世界范围内清洁燃料发展的趋势。

欧盟法规规定2005年欧洲车用柴油执行欧洲Ⅳ类柴油标准,限制柴油中的硫含量在50μg/g以下,2009年欧盟法规限制车用柴油的硫含量在10μg/g以下。

美国在2006年限制车用柴油的硫含量在15μg/g以下。

世界燃料委员会颁布的车用清洁柴油规范中对硫含量要求更严,同时对柴油密度、干点、芳烃及多环芳烃都有限制。

我国轻柴油规格标准GB252-2000对柴油硫含量的要求是不大于2000μg/g,城市车用柴油国家标准GB-T19147-2003参照欧洲Ⅱ类标准制定,其硫含量要求小于500μg/g,2011年7月1日将参照欧Ⅲ标准执行硫含量小于350μg/g。

北京、上海等城市已率先执行参照欧Ⅳ制定的京标C、沪Ⅳ标准,即要求硫含量小于50μg/g。

为应对新排放标准柴油的生产,开发装置投资低、操作费用低的柴油深度加氢技术非常必要。

目前,柴油深度加氢精制主要采用氢气循环的单段工艺技术和两段工艺技术。

单段工艺非常普遍,采用传统的加氢脱硫催化剂通过增加反应苛刻度如提高反应温度、氢分压或是降低反应空速等,实现柴油的深度脱硫甚至超深度脱硫,但由于在较高反应温度下操作时,会导致产品颜色变差和催化剂寿命缩短,而降低空速则意味着处理量的减少等,所以单段工艺生产低硫柴油甚至超低硫柴油,经济上不一定合适。

SRH液相循环加氢技术的开发及工业应用

SRH液相循环加氢技术的开发及工业应用摘要:抚顺石油化工研究院(FRIPP)近期开发的SRH液相循环加氢技术是利用油品的溶解氢进行加氢反应,高压设备少,热量损失小,投资费用和操作费用均低,是低成本实现油品升级很好的技术。

该技术于2009年10月进行工业化试验,取得良好试验结果。

工业试验结果证明,SRH液相循环加氢技术成熟可靠,设备运行稳定,在装置建设投资和操作费用方面具有明显竞争优势,可以在适宜工艺条件下加工处理各种柴油原料,能够满足低成本柴油产品质量升级的需要。

关键词:清洁柴油液相加氢工业应用前言环保法规日益严格,柴油的硫含量标准在逐年修订,发展和使用超低硫甚至无硫柴油是当今世界范围内清洁燃料发展的趋势。

欧盟法规规定2005年欧洲车用柴油执行欧洲Ⅳ类柴油标准,限制柴油中的硫含量在50μg/g以下,2009年欧盟法规限制车用柴油的硫含量在10μg/g以下。

美国在2006年限制车用柴油的硫含量在15μg/g以下。

我国轻柴油规格标准GB252-2000对柴油硫含量的要求是不大于2000μg/g,城市车用柴油国家标准GB/T19147-2003参照欧洲Ⅱ类标准制定,其硫含量要求小于500μg/g,2011年7月1日将执行的城市车用柴油国家标准GB/T19147-2009规定硫含量小于350μg/g。

北京、上海等城市已率先执行参照欧Ⅳ制定的京标C、沪4标准,即要求硫含量小于50μg/g。

为应对新排放标准柴油的生产,开发装置投资低、操作费用低的柴油深度加氢技术非常必要。

目前,柴油深度加氢精制主要采用氢气循环的单段工艺技术和两段工艺技术。

单段工艺非常普遍,采用传统的加氢脱硫催化剂通过增加反应苛刻度如提高反应温度、氢分压或是降低反应空速等,实现柴油的深度脱硫甚至超深度脱硫,但由于在较高反应温度下操作时,会导致产品颜色变差和催化剂寿命缩短,而降低空速则意味着处理量的减少等,所以单段工艺生产低硫柴油甚至超低硫柴油,经济上不一定合适。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

柴油液相循环加氢技术在石家庄炼化

首次工业化应用总结

郝振岐梁文萍肖俊泉张永奎

中国石油化工股份有限公司石家庄炼化分公司 河北石家庄050032

摘要:具有中国石化自主知识产权的柴油液相循环加氢技术在中国石化石家庄炼化分公司实现首次工业化成功应用。

本文重点介绍了装置开工过程中催化剂硫化、钝化以及生产情况。

实践证明,采用该技术以直馏柴油为原料生产的柴油满足车用柴油国V标准要求,以直馏柴油掺炼部分催化柴油为原料生产的柴油满足车用柴油国Ⅲ标准要求。

关键词:柴油;加氢;液相循环。