产品换线程序文件

产品换线及验收管理规范(含表格)

产品换线及验收管理规定(ISO9001:2015)一、目的:规范产品换线、设备开机、设备维修验收、试验验收管理,消除产品换线、设备开机、设备维修验收、试验验收时可能产生的一切污染和误操作,保证产品质量的稳定性;二、定义产品换线:依据生产计划,不同系列产品在同一设备上按照不同操作参数生产间的调换;同一产品在同种型号的不同设备上转换。

设备开机:设备停车三天以上(包含三天),依据生产计划需开启设备再次生产时。

工厂新采购设备需开启时。

设备维修验收:依据设备检修计划或突发设备损坏进行设备维修后;试验:包括技术科在生产线进行各类型小试、中试、扩试及在生产线进行各类工艺改进试验、原料开发试验等。

三、产品换线、设备开机、设备维修验收、试验验收程序1、正常生产产品换线生产助理按照生产计划编制《工厂(***)工序产品换线通知单》,由生产科长审核批准。

生产当班班长接到《工厂(***)工序产品换线通知单》后,按照5M1E要求在规定时间内进行如下工作,同步生产科科长组织质量管理员进行验收:生产各工序班组完成上述准备工作后,由当班班长进行自检,发现不合格项再即时进行整改。

生产科长组织品质管理员进行验收,并在、《设备开机换线验收表》签字确认,在上述项目均合格后下发生产工艺任务单进行投料生产。

经生产调度批准下达新牌号生产工艺任务单后投料生产。

2、正常生产设备开机生产班长按照技术科编制《生产工艺任务单》,由技术科长审核后下达到生产工序。

生产当班班长接到《工厂(***)工序产品换线通知单》后,按照5M1E要求在规定时间内进行如下工作,同步生产科长组织技术工程师、品质管理员进行验收:生产科长组织品质管理员、技术工程师进行验收,并在《设备开机换线验收表》签字确认,合格后,方可投料生产;3、正常生产设备维修验收设备维修结束后,生产科长组织品质管理员进行验收,并在《设备开机换线验收表》签字确认,并检查班组维修后《除铁记录》4、生产线小试、扩试、试生产试验、试生产牌号更换按照《设计开发控制程序》进行控制;小试、扩试、试生产、工艺改进试验、原料开发试验过程由生产科长组织试验负责人、质量按正常换线验收。

SMT换线指导文件:Profiling guideline in line changeover

But there’s no abnormal defect was found in first PCBA and other PCBA which has been processed, don’t need stop line, and then PE will continue to monitor the process performance and set the profile to specification when production is stop for normal break. But if there’s abnormal defects are found, refer to item 4.7.2.

4.6PE必须在产品转换完成后的1到2个小时内进行对炉子的实际温度进行检验,并打印出温度曲线图.

4.7If it’s found that the profile is out of specification after PE verifies the profile, PE will act as below guideline:

4.4MBU检查设备参数是否与WI一致,并根据相关文件做好记录.如果不一致时,立刻通知PE. PE必须根据WI的规格进行更改它。

产品换线作业规范

海洋王照明科技股份有限公司Ocean’s King LIGHTING SCIENCE & TECHNOLOGY Co., Ltd.文件编号OK-QS-322-RI-199 版本号 A 第 1 次修改三级文件页数第1 页共6 页密级:□AAA □AA □A ■内部公开发布日期2010-05-11产品换线作业规范编制赵震明审核颜伦歆批准陈少凤文件评审范围序号评审部门评审人序号评审部门评审人1 □董事会办公室2 □审计监察部3 □市场部4 □销售支持部5 □财务部6 □人力资源部7 □总裁办公室8 □质量经营部9 ■供应链管理部10 □技术与设计部11 □管理学院12 □发展研究院13 □行业事业部14 □国际部15 □ 经营管理委员会16 □产品管理委员会文件发放范围序号发放部门发放形式序号发放部门发放形式1 □董事会办公室□E □P2 □审计监察部□E □P3 □市场部□E □P4 □销售支持部□E □P5 □财务部□E □P6 □人力资源部□E □P7 □总裁办公室□E □P 8 ■质量经营部■E □P9 ■ 供应链管理部■E □P 10 □技术与设计部□E □P11 □管理学院□E □P 12 □发展研究院□E □P13 □行业事业部□E □P 14 □国际部□E □P15 □经营管理委员会□E □P 16 □产品管理委员会□E □P 受控发行(作废)章:文件版本及修改记录:1 目的为了适应公司多品种、小批量产品的生产,规范产品换线,生产切换,减少过程时间浪费,特制定本规范2 范围范围:工厂内所有生产线产品的切换用途:规范同一条生产线生产不同产品时切换的方法,减少换线时间3 定义换线时间:同一条生产线生产不同产品时,从一种产品生产结束,到另一种产品生产出第一个合格产品所耗费的时间。

4 工作职责各部门及相关责任人通过提前准备、确认,做好相关准备工作,减少产品在生产切换过程中的浪费。

4.1 PMC 部仓库仓管员:根据生产计划提前发出生产所需物料。

ISO9001生产线换线管理程序

更多免费资料下载请进:

好好学习社区

ISO9001-2008 版范本文件

文件名称: 文件编号: 生产线换线管理程序 QMS-DXC-35 页数 1/10 生效日期: 2001-08-20 生效版本: 1.1

更多免费资料下载请进:

ISO9001-2008 版范本文件

文件名称: 文件编号: 生产线换线管理程序 QMS-DXC-35 页数 1/10 生效日期: 2001-08-20 生效版本: 1.1

使机板能顺利通过。并且在 2-3 片空机板上标识新机板的名称、数 量等,提醒各工站组员特别注意核对。 4.4.5 测试站换新机种测试台时,必须由相关技术人员更换。 4.4.6 副班长把所需零件和《作业指导书》核对无误后摆放在相应工位, 若发现误料,欠料等情况应立即反应给部门主管处理。 4.4.7 检查材料正确后开始依照《作业指导书》作业。 4.4.8 对最初的五个产品作首件检查,见《制程控制程序》,换线成功方 可正式量产。 4.5 维修换线控制 4.5.1 维修班长接到换线通知,着手把维修站的上一机种清理并标示,维 修员正常依据先送先修的原则把上一机种清完方可修下一机种。若来 不及清理则须作适当之标示,做区分,以免混料。 4.5.2 维修班长把上一机种所换下来的不良零件做清理,开出退库单通知 品管判定方可退库。 4.5.3 维修作业依《维修管理办法》 5. 相关文件: 5.1 《制程控制程序》 5.2 《检验规范》 5.3 《作业指导书》

外 观 尺 寸 性 能

结 果 判 定

尺 寸 性 能 部 生 产 部 工 程 部 品 质 部 审 批 门 会 签 材 料 外 观 属 性 最终结 果

ISO9001-2008 版范本文件

文件名称: 文件编号: 6. 记录表格: 6.1 生产计划单 6.2 首件检验报告 7. 相关表单:无 8. 附件/流程图: 无 生产线换线管理程序 QMS-DXC-35 页数 1/10 生效日期: 2001-08-20 生效版本: 1.1

产品换线程序文件

产品换线程序文件一、简介产品换线程序文件是指在生产过程中,为了满足不同产品的生产需求,需要对设备进行换线操作的相关文件。

换线程序文件记录了换线的步骤、注意事项以及相关参数的设置,旨在保证换线过程的准确性和高效性。

二、作用产品换线程序文件的主要作用如下:1. 指导操作人员进行换线操作:换线程序文件详细描述了换线的步骤和要点,可以作为操作人员进行换线操作的指导依据,减少换线错误的发生。

2. 提高换线效率:通过明确的步骤和要求,换线程序文件帮助操作人员快速高效地完成换线操作,从而节约生产时间,提高生产效率。

3. 减少换线错误的发生:换线程序文件对换线过程中的关键环节、参数设置等进行了详细说明,帮助操作人员避免常见的换线错误,提高换线操作的准确性和稳定性。

三、内容要点一个完整的产品换线程序文件应包括以下内容要点:1. 换线前的准备工作:描述换线前需要完成的准备工作,包括清洁设备、检查设备状态、备件准备等。

2. 换线步骤和顺序:详细描述换线的步骤和换线的顺序,确保换线操作按照正确的顺序进行。

3. 参数设置:对于设备换线需要设置的参数,列出具体数值或范围,并说明设置的依据和注意事项。

4. 换线过程中的注意事项:列举换线过程中需要特别注意的事项,如避免混料、防止交叉污染等。

5. 换线结果的确认和验证:描述换线完成后应进行的结果确认和验证步骤,确保换线结果符合要求。

6. 异常处理:在换线过程中可能遇到的异常情况和应对方法进行说明,帮助操作人员快速妥善地处理异常情况。

四、编写要求为了确保产品换线程序文件的有效性和实用性,应符合以下编写要求:1. 清晰明了:使用简洁的语言和条理清晰的描述,确保操作人员容易理解和准确执行。

2. 完整细致:尽可能详细地描述换线步骤和要点,不遗漏任何关键环节,确保换线操作的全面性。

3. 规范统一:统一使用公司规定的格式和标准术语,保持文件的规范统一性。

4. 实际可行:根据实际操作情况编写,对于可能遇到的问题给出实际的解决方法,并注明应对措施的有效性和安全性。

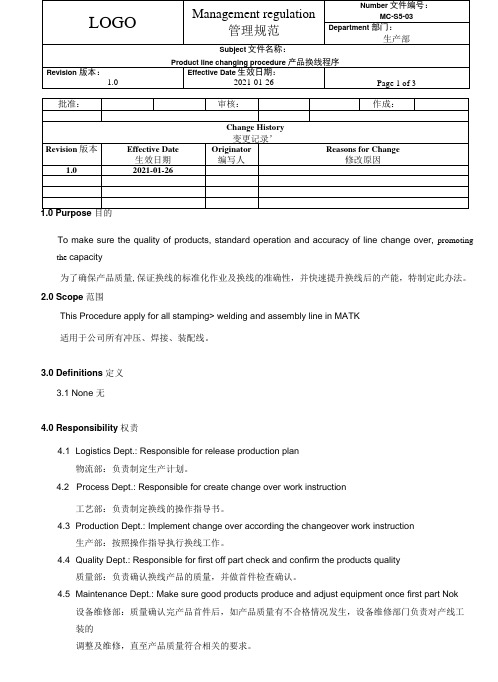

Product line changing产品换线程序(中英文)

1.0 Purpose 目的To make sure the quality of products, standard operation and accuracy of line change over, promoting the capacity为了确保产品质量,保证换线的标准化作业及换线的准确性,并快速提升换线后的产能,特制定此办法。

2.0 Scope 范围This Procedure apply for all stamping> welding and assembly line in MATK适用于公司所有冲压、焊接、装配线。

3.0 Definitions 定义3.1 None 无4.0 Responsibility 权责4.1 Logistics Dept.: Responsible for release production plan物流部:负责制定生产计划。

4.2 Process Dept.: Responsible for create change over work instruction工艺部:负责制定换线的操作指导书。

4.3 Production Dept.: Implement change over according the changeover work instruction生产部:按照操作指导执行换线工作。

4.4 Quality Dept.: Responsible for first off part check and confirm the products quality质量部:负责确认换线产品的质量,并做首件检查确认。

4.5 Maintenance Dept.: Make sure good products produce and adjust equipment once first part Nok设备维修部:质量确认完产品首件后,如产品质量有不合格情况发生,设备维修部门负责对产线工装的调整及维修,直至产品质量符合相关的要求。

产前会议程序

产前会议程序文件编号:COP-0101.目的规定新产品试产或成熟产品换线前的产前会议的流程、职责和工作要求,为保证生产顺利进行,且能按时、按量、保质完成并在生产前了解存在的各种问题以及解决方法。

2.适用范围生产部所有领班、组长和相关部门的生产辅助人员。

3.产前会议的流程/职责和工作要求纪要流程?职?责?工作要求?相关文件记录开?始预先安排会议时间、地点责任组长:责任组长:责任组长:操作流程3.2.1.要求选择适当的时间和地点生产前4小时通知参会人员要求在线领班、组长、责任课长以及工程、品管部、计划相关辅助生产的人员参与;要求各参会人员带上相关资料,准时参加会议。

要求预先从订单中了解如下讯息,并在讨论前知会参会人员,以便做好充分的工作准备:----生产机型的物料情况(客户免检、代用、降低标准等);----出货时间、数量的具体安排;----客户提出的特殊要求;要求安排专人做好会议纪要记录.发文、邮件或口头通知备带笔记本会议纪要记录流程 ?职?责? 工作要求? 相关文件记录讨?论记录员会议主持人:具体事宜3.3.1.要求反应快捷,认真做好《产前会议纪要》;要求会毕时将《产前会议纪要》给会议主持人确认记录是否完整。

要求讨论前落实工程的制造工艺文件、测试文件以及机架、仪器、设备的到位时间;要求工程提出相关注意事项,以及该机型的特殊要求,以便生产做好充分的准备工作;要求品管部结合以往的检验报告,提出所存在的问题;要求生产组长、PQC组长将以往生产中出现过的问题提出;要求工程对品管部、生产组长、PQC组长提出的问题给出可行性的改善对策;要求明确预加工、插件、手焊、组合、测试、包装的具体上线时间和人员准确到位的时间;如开试产产前会时,必须做好如下事项:3.4.1.确认、落实各工序所需人数;相关工艺文件以及各种设备、治具;经讨论,需确定生产的方案(如小量试产、批量生产);要求将讨论确认的方案《产前会议纪要》给与会人员确认;要求将《产前会议纪要》记录保管好。

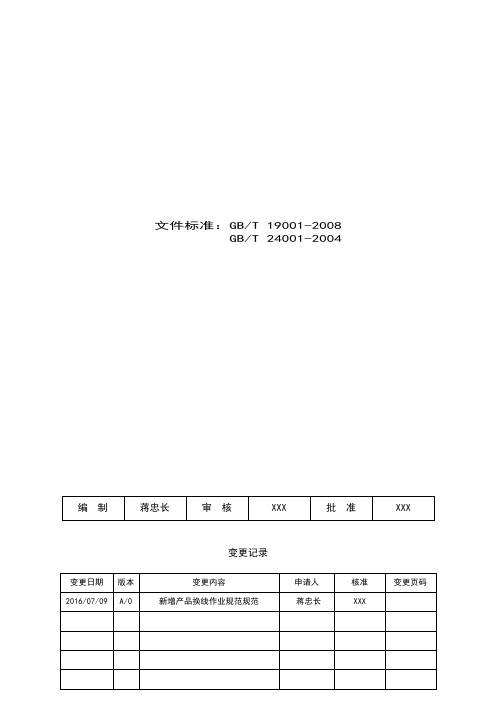

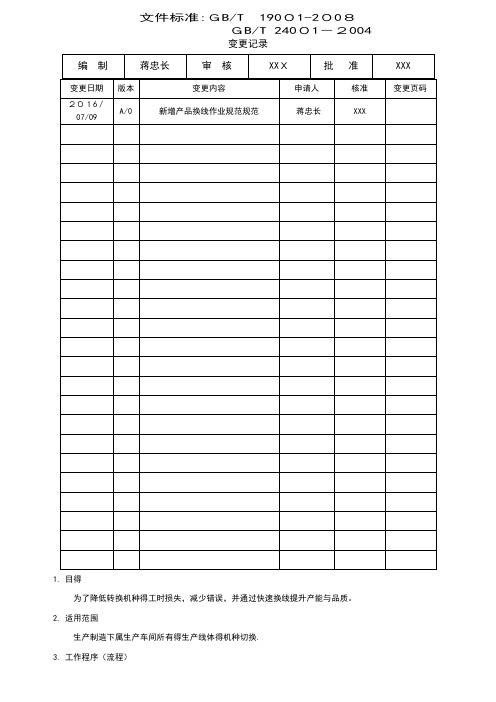

产品换线作业规范

文件标准:GB/T 19001-2008 GB/T 24001-2004变更记录1.目的为了降低转换机种的工时损失,减少错误,并通过快速换线提升产能和品质。

2.适用范围生产制造下属生产车间所有的生产线体的机种切换。

3.工作程序(流程)注1> 由计划部提前至少32小时将次日生产任务发生产车间主管确认;2> 生产车间主管接到生产任务后,需要根据车间实际生产进度进行新排单审核;3> 生产班组接到生产任务后,需要立即按照文件内容执行生产准备;4>最终将生产数据写入日报,交由车间统计汇总输出。

4.机种切换定义4.1机种切换过程指从一个机种的生产转换到另一个机种生产的过程。

4.2切换过程分类4.2.1设备切换过程:指单项设备进行操作功能转换的过程.包括更换模具,控制程序设置矫正,辅助设备连接,流水线调整宽度,产品试样等过程。

4.2.2工位切换过程:指单个工位为满足下一个机种的生产需要而进行的材料,文件,工装夹具等生产物品器具的准备过程。

4.2.3工序切换过程:指由不同工位及设备组合而成的生产功能段整体进行机种切换的过程。

5.工序定义5.1常规操作生产线5.1.1 AI:从取裸板PCB板上机到最后一颗物料生产结束;5.1.2 RI: 从取半成品PCB板(已完成卧式机插的产品)上机到最后一颗物料生产结束;5.1.3 SMT: 从取半成品PCB板(已完成卧式或立式机插的产品)上机到回流焊后检验生产功能段;5.1.4手插工序:从取半成品PCB板(已完成机插和贴片工序的产品)工位到一测最后一个工位所组成的生产功能段;5.1.5组装工序:从一测后的第一个工位到装箱工位所组成的生产工段;5.1.6包装工序:从放半成品 (已老化或按规定不需老化的产品)工位到产品装入成品箱工位所组成的生产功能段;5.2切换点定义:每个工序的最后一个工位5.3切换时间定义:前一机种最后一PNL(PCS)的产品完成到后一机种第一PNL(PCS)的产品开始生产之间的时间。

产品换线作业规范

文件标准:GB/T 19001-2008GB/T 24001-2004变更记录1.目得为了降低转换机种得工时损失,减少错误,并通过快速换线提升产能与品质。

2.适用范围生产制造下属生产车间所有得生产线体得机种切换.3.工作程序(流程)注1> 由计划部提前至少32小时将次日生产任务发生产车间主管确认;2> 生产车间主管接到生产任务后,需要根据车间实际生产进度进行新排单审核;3> 生产班组接到生产任务后,需要立即按照文件内容执行生产准备;4>最终将生产数据写入日报,交由车间统计汇总输出。

4.机种切换定义4、1机种切换过程指从一个机种得生产转换到另一个机种生产得过程。

4、2切换过程分类4、2、1设备切换过程:指单项设备进行操作功能转换得过程、包括更换模具,控制程序设置矫正,辅助设备连接,流水线调整宽度,产品试样等过程.4.2.2工位切换过程:指单个工位为满足下一个机种得生产需要而进行得材料,文件,工装夹具等生产物品器具得准备过程。

4。

2。

3工序切换过程:指由不同工位及设备组合而成得生产功能段整体进行机种切换得过程。

5.工序定义5、1常规操作生产线5、1、1 AI:从取裸板PCB板上机到最后一颗物料生产结束;5、1、2 RI: 从取半成品PCB板(已完成卧式机插得产品)上机到最后一颗物料生产结束;5、1、3 SMT: 从取半成品PCB板(已完成卧式或立式机插得产品)上机到回流焊后检验生产功能段;5、1、4手插工序:从取半成品PCB板(已完成机插与贴片工序得产品)工位到一测最后一个工位所组成得生产功能段;5、1、5组装工序:从一测后得第一个工位到装箱工位所组成得生产工段;5、1、6包装工序:从放半成品(已老化或按规定不需老化得产品)工位到产品装入成品箱工位所组成得生产功能段;5、2切换点定义:每个工序得最后一个工位5、3切换时间定义:前一机种最后一PNL(PCS)得产品完成到后一机种第一PNL(PCS)得产品开始生产之间得时间。

产品换线管理程序(含表格)

产品换线管理程序(ISO9001-2015)1.目的:为了降低换线的工时损失,快速提升换线后的产能,并通过快速换线提升管理技能,增强公司竞争力,特制定此规范。

2.适用范围:公司所有DIP生产线(包括后焊、测试、包装线)。

3.目标:每个工段20分钟完成快速换线。

4.职责:制造部:负责待换线产品所需工程文件、治工具及物料的领用,并执行换线工作。

品质部:负责确认待换线产品的工程文件及所用物料的正确性,并做首件检查确认。

工程部:负责待换线产品所需生产设备、治工具的提前申购、维修、架设与调试。

PMC部:负责生产计划的制定、采购物料进度的跟进以及最终上线生产安排。

5.生产换线作业程序5.1由PMC部制定出较为准确的生产计划,并跟进产品所需物料的采购进度,确保产品能够依生产计划如期上线生产。

5.2工程部相关负责工程师在得到生产计划后,确认产品生产所需的工程文件(包括SOP、作业流程等)、生产设备及治工具是否已准备齐全。

如果没有则尽快发行相关文件或填单请购相关的生产设备或治工具。

5.3物料员至少提前4H将待换线产品所需的物料发放到生产线。

5.4IPQC至少提前2小时根据BOM表核对发放到生产线的物料实物(包括辅料)是否正确(核对内容包括料号、描述、供应商等),如有异常则及时通知相关人员处理。

5.5制造部拉长或助拉需提前2小时准备或领用生产所需的物料、生产工具、工程文件、生产设备及治工具等,按照《产品换线准备工作点检表》逐项进行确认。

当确认结果有异常时应及时通知相关负责人处理。

同时通知相应的随线IPQC及工程技术人员做好换线准备,然后分段清理流水线开始换线工作。

详细操作如下:5.5.1拉长或助拉分段将流水线上当前正在生产的产品清理完,同时将当前产品的物料(包括辅料)清理干净、将作业指导书回收。

5.5.2拉长或助拉根据生产作业流程排定工位及作业人员,并将相应的作业指导书挂到各工位上,同时要求作业人员认真阅读各自工位的作业指导书,以了解其作业内容。

换线操作规范(含表格)

换线操作规范(ISO9001:2015)1.目的1.1对有共线产品的生产线换线做有效的指导。

2.范围2.1适用于所有需要换线的生产线。

3.定义共线:在同一条生产线上生产不同的产品。

4.职责4.1仓库物流人员负责更换周转箱上零件标识卡。

4.2 现场物料工负责清空与更换相关的料架上的零件。

4.3 操作工按“换模作业指导书”更换模具。

4.4 操作工与线长负责换线前与换线后的点检,并完成“换线点检表”。

4.5生产组长确认是否可正常生产。

5.内容5.1 换线前准备5.1.1 线长负责在追溯软件上查询生产是否已完全结束,确认各工位无在制品。

5.1.2 完成“首末件检查表”。

5.1.3 线长负责将首件箱内的首件放入成品箱。

5.1.4 确认生产计划数量已经完成。

(按需求卡)5.1.5 物料工将各个工位的料架上不相关的零部件清空。

5.1.6 组长或线长及时处理可疑品与不合格品料箱中的零件、产品。

5.1.7 完成检验记录表。

5.1.8 将生产线成品区中的成品箱注名产品名称、状态,并移至待检区。

5.1.9 线长对换线前的状况作点检,并填写“换线点检表”中的相关部份5.2 换线操作5.2.1 组长或线长负责按“追溯作业指导书”更换生产批号。

5.2.2各工位操作人员按“换模操作指导书”更换工装夹具。

5.2.3仓库物流人员负责将需更换的零部件发放至中转货架并同时在料箱上附正确的零件标识卡。

5.2.4 现场物料人员将需更换的产品零件与需求卡运至生产线。

5.3 换线后点检5.3.1 确认Tracing软件上的生产状态与实际生产是否一致?(产品名称、数量、批号,零部件名称,零件号及批号)。

5.3.2 确认计划生产的需求卡到位。

5.3.3 确认工装夹具是否符合当前要加工的产品相一致。

5.3.4 生产看板上的信息是否已更新?5.3.5 按“工序作业指导书”对比线上料架上的零部件号与当前将要加工的产品零件号是否一致?(各个零件、包装箱)5.3.6 生产人员是否到位并具有相应的资质?(上岗证、柔性图表)5.3.7 现场上的指导文件是否与将生产的产品一致?(文件、记录、图表)5.3.8各工位的设备是否处于等待/待加工状态?5.3.9线长对换线后的状况作点检,并填写“换线点检表”中的相关部份。

产品换线作业流程及注意事项

产品换线作业流程及注意事项嘿!咱们今天就来好好聊聊产品换线作业流程及注意事项呀!首先呢,咱们得明白啥是产品换线。

简单说,就是从生产一种产品切换到生产另一种产品的过程。

这可不像咱们在家里换个衣服那么简单哟!产品换线作业流程那可是有讲究的。

第一步,得做好生产前的准备工作。

哎呀呀,这包括确认新的生产订单、检查所需的原材料和零部件是否齐全。

比如说,如果要生产手机壳,那得看看塑料原料够不够,各种颜色的涂料有没有准备好呢?然后呢,就是设备的调整啦!哇,这可是关键的一步。

不同的产品可能需要不同的模具、刀具,或者是不同的加工参数。

这就得技术人员精心调试,确保设备能够正常运行,生产出合格的产品。

接下来,人员的调配也很重要呀!得根据新的生产任务,把合适的工人安排到合适的岗位上。

比如说,操作熟练的工人负责关键工序,新手可以在一些辅助岗位上学习和帮忙。

在换线过程中,还有个重要的环节,那就是质量检测。

不能等到产品都生产出来了才发现有问题,得边生产边检测,及时发现和解决质量隐患。

再说说注意事项吧!首先,时间管理可不能马虎。

换线过程得尽量缩短时间,不然会影响生产效率,增加成本呢!这就需要各个环节紧密配合,不能出现拖延和混乱的情况。

还有哦,安全问题也不容忽视!在设备调试和操作过程中,一定要遵守安全规程,防止发生意外事故。

哎呀呀,一旦出了安全问题,那可就麻烦大啦!另外,沟通协调也非常关键。

各个部门之间,比如生产部门、采购部门、质量检测部门,得保持良好的沟通,及时传递信息,避免出现误解和延误。

产品换线完成后,可别以为就万事大吉啦!还得进行一次全面的检查和测试,确保新的生产线能够稳定运行,产品质量符合标准。

总之呀,产品换线作业流程虽然复杂,但只要我们严格按照流程操作,注意各种事项,就能够顺利完成换线,提高生产效率,保证产品质量!哇,是不是觉得还挺有门道的?希望大家都能重视起来,让我们的生产工作更加高效、优质!。

SMT换线管理规定

星展科技(深圳)有限公司制造部函件Ramaxel Technology (Shenzhen) Limited Manufacture Department文件编号OUR REF 制造函[2004]002号文件版本VERSIONNO.版本2.0 文件类别CATEGORY制度规范发文日期DATE 2004/5/12 修订日期MODIFY页数NO.OF PAGES3拟文人FROM 苏建国审核VERIFIED杨波批准APPROVED龚为民收文人生产主管、SMT生产组长、设备工程师、马少艳、夏文坤TO 收文部门TO(DEPT.)制造部、运作支持处抄送CC 质量管理部附件ATTACHMENT密级CONFIDENTIA 普通保密期限L. TERMSMT换线管理规定一、目的规范SMT换线时各员工工作职责,提高换线效率二、范围适用于SMT所有产品的换线工作三、职责物料员:负责备料、准备钢网印刷员:负责印刷机转线,工作内容包括:清洗钢网,准备锡膏,选取刮刀并清洁刮刀,酒精检查与添加,洗网纸检查与更换,拆包PCB并装在上板架上,做刮刀高度与刮刀压力(部分印刷机),印刷后锡膏厚度测试。

贴片员:负责贴片机转线工作,工作内容包括:按上料表上料、调贴片程序、对物料确认、盘装IC需要拆包准备。

炉前外观:首件确认,协助印刷员工装PCB、搅拌锡膏炉后外观:调炉温程序、调整回流炉轨道、测炉温曲线生产组长:提前10~15分钟将转线信息通知给工程技术人员、IPQC,确认相关的文件(BOM、上料表、炉温程序)是否齐全,换线时现场指导、协助换线,监控转线效率与质量生产主管:保证转线时SMT组长或主管必须在生产现场、有两名贴片员工共同进行转线,对转线效率负责。

工程技术人员:负责转线时更换吸嘴、调整贴片机轨道、调整贴片支撑,处理设备异常,炉温曲线电子文档确认,对转线质量负责。

IPQC:印刷质量确认、贴片物料核对、首件检查四、具体要求4.1备料、程序确认物料员根据生产排产信息及时将要生产的指令单物料及钢网准备好,提前半小时将物料及钢网送到SMT印刷、贴片工序生产组长要在转线前确认下个指令单是否有印刷程序、贴片程序、上料表、炉温程序。

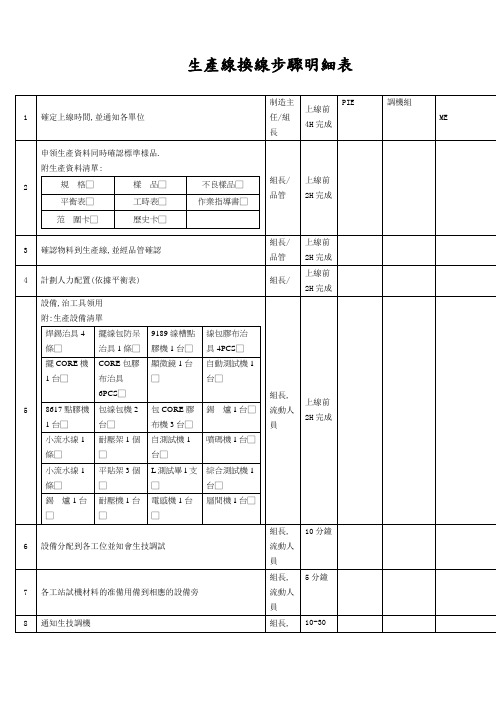

生产线换线步骤明细Word文档

9

生技調試OK後通知品管確認

10分鐘

10

各工站人員就位,閱讀作業指導書

組長,流動人員

5分鐘

11

治工具分配到各工位

組長,流動人

10分鐘

12

教導員工,觀察人員及設備運行狀況

組長,品管,生技

執續

13

確認各工站首件品質狀況(5pcs)

組長,品管

20分鐘

14

確認前20-50pcs半成品品質狀況(測試一)

生產線換線步驟明細表

1

確定上線時間,並通知各單位

制造主任/組長

上線前4H完成

PIE

調機組

ME

2

申領生產資料同時確認標準樣品.

附生產資料清單:

規格□

樣品□

不良樣品□

平衡表□

工時表□

作業指導書□

范圍卡□

歷史卡□

組長/品管

上線前2H完成

3

確認物料到生產線,並經品管確認

組長/品管

上線前2H完成

4

計劃人力配置(依據平衡表)

自測試機1台□

噴碼機1台□

小流水線1條□

平貼架3個□

L測試畢1支□

綜合測試機1台□

錫爐1台□

耐壓機1台□

電感機1台□

層間機1台□

組長,流動人員

上線前2H完成

6

設備分配到各工位並知會生技調試

組長,流動人員

10分鐘

7

各工站試機材料的准備用備到相應的設備旁

組長,流動人員

5分鐘

8

通知生技調機

組長,品管,生技

組長/

上線前2H完成

5Байду номын сангаас

产品和过程变更管理程序文件

1.目的1.1.为明确产品与过程变更的责任和流程,做到实时有效的变更管理,确保并符合客户要求,特订定本管理程序。

2.适用范围2.1.适用于公司产品设计和制造过程的变更,包含4M变更及任何客户和供应商所引起的变更。

3.名称定义3.1.4M变更:是指产品制造中,涉及的人(Man)、机(Machine)、料(Material)、法(Method,含环境场所),内容包括:规格、材料的变更;机器、设备的变更;制造方法、工艺的变更;作业者变更。

3.2.ECR:Engineering Change Request,工程变更申请单。

3.3.ECN:Engineering Change Notice,工程变更通知单。

4.权责4.1.采购部:材料(含构成部件)\材质变更的申请和实施。

4.2.生产部:负责相关过程变更的申请和实施,即设备、工艺方法、作业人员变更。

4.3.销售部:负责客户提出的变更受理,收集和内部反馈客户的确认结果。

4.4.技术部:负责产品相关设计变更的申请和实施。

4.5.质量部:负责召集各部门评审变更和提交给客户确认,并实施相关文件的变更。

4.6.物流部:负责生产计划、采购计划变更和库存品、在制品的处理。

5.内容5.1.变更的提出:5.1.1.当公司内部发生产品和过程变更需求时,由各责任部门提出变更申请,填写《工程变更申请单》。

5.1.2.申请部门需将变更项目、变更原因、变更前与变更后等内容详填于《工程变更申请单》中,必要时需附图面、佐证资料、样品等,经申请部门主管核准后,交质量部确认。

5.1.3.当客户针对机构设计、规格尺寸、工艺流程、材质等提出设计和过程变更需求时,由销售部提出变更申请,各部门进行评审和执行,时间不得超过两个工作周。

5.1.4.当供应商针对材料、工艺等变更需求时,由采购部接受和提出供应商的变更申请。

5.1.5.当产品需要设计变更时,由技术部提出设计变更申请;当工艺流程、设备、方法等过程需要变更时,由生产部提出工程变更申请。

SMT部生产线产品更换流程

工程技术人员 完成待生产产 品料位号编制, 并发送给生产 部主管

技术主管组织 工程技术人员 进行产品的生 产调试工作

负责该产品的 产品工程师组 织、协调生产 部进行产品切 换工作

操作员对拆卸 下来的料包装 好,放到白色 的塑料放物箱 内存放,作好 标识 物料标识 产品型号: 内置物料数量: 内置物料清单: 否

试生产跑首板, 记录所有数据, 并全程跟踪首 板,一直到后 端的最后一道 工序

配合生产线分 析解决试生产 过程中发生的 各类问题

是否退回材 料仓库

是 暂存备件库, 作好暂存物料 标识

ቤተ መጻሕፍቲ ባይዱ

小批量试产, 记录各工位的 数据。及时反 馈问题,防止 问题扩大。

完成物 料退库 处理

对生产线料枪 进行检查,确 认无原产品残 留材料

试生产顺利完 成后,大批量 连续正常生产

根据技术部提 供的待生产产 品料位号完成 装枪上料

SMT部生产线产品切换流程

1. 目的 根据生产计划规范产品切换过程,使各项工作规范有序的开展。 2. 范围 适用于终端生产SMT生产线产品切换过程。 3. 职责

终端生产SMT部

SMT部总监负责组织实施本流程;

SMT生产经理对本流程的实施要求负责; SMT部生产主管、技术主管、产品工程师具体负责本流程的实施。 4. 引用文件 5. 定义 6. 流程 6.1 SMT生产线产品切换流程

7. 附件

7.1 7.2

SMT部生产线产品切换流程

接到计划部生产计划安排,SMT部生产线 需进行产品切换操作处理

终端生产SMT部

负责生产线的 技术主管组织 工程技术人员 对生产程序的 切换确认工作

负责该产品的 产品工程师制 定详细的产品 生产计划,把 计划传达给相 关的技术主管、 生产主管

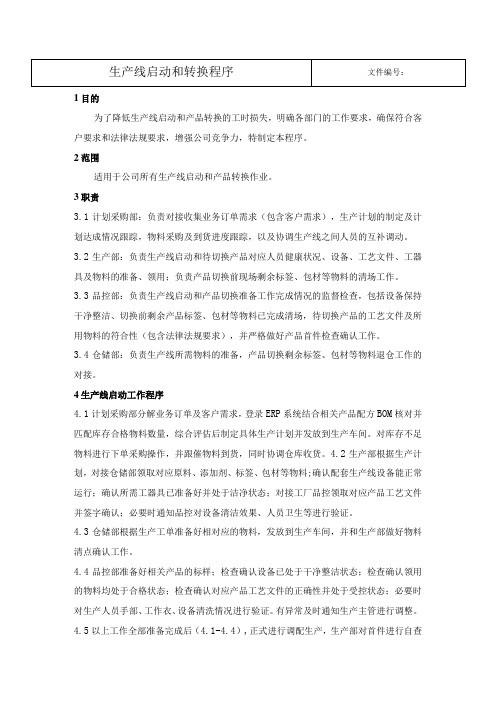

生产线启动和转换程序

1目的为了降低生产线启动和产品转换的工时损失,明确各部门的工作要求,确保符合客户要求和法律法规要求,增强公司竞争力,特制定本程序。

2范围适用于公司所有生产线启动和产品转换作业。

3职责3.1计划采购部:负责对接收集业务订单需求(包含客户需求),生产计划的制定及计划达成情况跟踪,物料采购及到货进度跟踪,以及协调生产线之间人员的互补调动。

3.2生产部:负责生产线启动和待切换产品对应人员健康状况、设备、工艺文件、工器具及物料的准备、领用;负责产品切换前现场剩余标签、包材等物料的清场工作。

3.3品控部:负责生产线启动和产品切换准备工作完成情况的监督检查,包括设备保持干净整洁、切换前剩余产品标签、包材等物料已完成清场,待切换产品的工艺文件及所用物料的符合性(包含法律法规要求),并严格做好产品首件检查确认工作。

3.4仓储部:负责生产线所需物料的准备,产品切换剩余标签、包材等物料退仓工作的对接。

4生产线启动工作程序4.1计划采购部分解业务订单及客户需求,登录ERP系统结合相关产品配方BOM核对并匹配库存合格物料数量,综合评估后制定具体生产计划并发放到生产车间。

对库存不足物料进行下单采购操作,并跟催物料到货,同时协调仓库收货。

4.2生产部根据生产计划,对接仓储部领取对应原料、添加剂、标签、包材等物料;确认配套生产线设备能正常运行;确认所需工器具已准备好并处于洁净状态;对接工厂品控领取对应产品工艺文件并签字确认;必要时通知品控对设备清洁效果、人员卫生等进行验证。

4.3仓储部根据生产工单准备好相对应的物料,发放到生产车间,并和生产部做好物料清点确认工作。

4.4品控部准备好相关产品的标样;检查确认设备已处于干净整洁状态;检查确认领用的物料均处于合格状态;检查确认对应产品工艺文件的正确性并处于受控状态;必要时对生产人员手部、工作衣、设备清洗情况进行验证。

有异常及时通知生产主管进行调整。

4.5以上工作全部准备完成后(4.1-4.4),正式进行调配生产,生产部对首件进行自查并通知品控部对首件产品进行检查确认(生产日期、标签、封口、感官、理化指标等),首件检验合格后进行大批量生产。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1. 目的:

为了降低换线的工时损失,快速提升换线后的产能,并通过快速换线提升管理技能,增强公司竞争力,特制定此办法。

2. 适用范围:

宜家成品仓打托包装线。

每个工段5分钟完成快速换线。

3. 目标:

4. 职责:

打包组:负责待换线产品所需工程文件、工具及物料的领用,并执行换线工作。

品质部:负责确认待换线产品的工程文件及所用物料的正确性,并做首件检查确认。

PMC部:负责生产计划的制定、采购物料进度的跟进以及最终上线生产安排。

5. 生产换线作业程序

5.1由PMC部制定出较为准确的生产计划,并跟进产品所需物料的采购进度,确保产品能够依生产计划如期上线生产。

出仓员根据PMC计划,按集装箱号编制打包单。

5.2 物料员至少提前2小时按打包单将待换线产品所需的物料发放到生产线。

5.3 IPQC至少提前2小时根据BOM表核对发放到生产线的物料实物(包括辅料)是否正确(核对内容包括料号、描述等),如有异常则及时通知相关人员处理。

5.4打包组长提前2小时根据打包单准备或领用生产所需的生产工具、工程文件、生产设备等,按照《产品换线准备工作点检表》逐项进行确认,当确认结果有异常时应及时通知相关负责人处理。

同时通知相应的随线IPQC及工程技术人员做好换线准备,然后开始换线工作。

详细操作如下:

5.4.1 如前一张打包单已全部完工,清理现场完工产品;如因部分产品暂时缺货,清理未打包产品,返回仓库;

5.4.2 出仓工按下一张打包单拉动需打包产品到打包组指定工位

5.5.1 在第一个产品打包完成后,IPQC对首件产品的外观、包装等进行确认。

确认合格后,投入正常生产

6.生产换线流程图:

7.相关文件及表单:负责部门

7.1《产品规格书》、《BOM》----------------------------品质部

7.2《生产作业流程图》-----------------------------------制造部

7.3《产品作业指导书》-----------------------------------制造部

7.4《产品换线准备工作点检表》-----------------------制造部

7.5《首件记录表》-----------------------------------------品质部。