精馏基本原理.pdf

2精馏原理

因为塔内是相平衡状态,所以这两个参数同时还要满足气液相平衡关系。

(2)热量衡算 ①塔内热量恒算

塔内外绝热,液体在塔内部分绝热汽化,体系温度必然降低。 绝热的情况下,塔内液体只能部分汽化:未汽化的物质降温为 汽化的物质提供汽化所需要热量的一部分,另一部分来自于自 身降温的显热。不会全部汽化,因为没有热源为之提供热量。

全部的进料F分为两部分:液相产品+气相产品。其中 液相产品(摩尔分率q)从进塔入口温度T直接降温为塔内平衡温度te,放出

显热。

F ⋅ q ⋅ c p ⋅ (T − te )

F ⋅ (1 − q ) ⋅ c p ⋅ (T − te )

气相产品(摩尔分率1-q)从进塔温度T的液相先降温为塔内平衡温度te的液

F , xF

35 ℃

L1′ , x1 , 50℃ ′ L 2 , x 2 , 60℃

规律: 蒸汽逐次部分冷凝的过程中,各级 分离器中相平衡温度逐渐降低。 液相逐次部分汽化的过程中,各级 分离器中相平衡温度逐渐升高。

L 2 , 40℃ V 2′, 60℃

V3′, 70 ℃

′ V m −1 ,90 ℃

′ L3 , x 3 , 70℃ ′ L m −1 , x m −1 ,90 ℃

塔底产品(重组分)

′ Lm , xm

二、精馏设备与流程 进料: 从塔中间某个适当位置引 入,与塔内上升蒸汽和回流 液体加料板上汇合。

F , xF

回流液体 降液管 塔板 加料板

Vn , y n 塔顶产品

全凝器

(轻组分)

塔底再沸器: 将流到塔底的液体加热,使之 再次部分汽化,形成上升蒸汽。

釜内39; t2 t1 t2 t3

总压一定

1

精馏操作原理

精馏操作原理

精馏操作原理是利用物质间沸点或挥发度的不同,通过加热、蒸发、冷凝等物理手段实现混合物的分离。

具体来说,精馏过程包括汽化、冷凝、回流等步骤,通过控制加热温度、冷凝温度和操作压力等条件,使混合物中各组分得到分离和纯化。

精馏操作中,首先将原料加热汽化,使其中的轻组分和重组分分别向汽相和液相分布。

汽相通过多次冷凝和再沸,各组分逐次富集,最后得到高纯度的轻组分产品。

液相则通过多次蒸发和冷凝,各组分逐次贫化,最后得到高纯度的重组分产品。

精馏操作的关键在于控制加热温度、冷凝温度和操作压力等条件,使各组分得到充分的分离和纯化。

同时,还需考虑设备的效率、能耗、稳定性等方面的问题。

精馏操作在石油、化工、轻工等领域得到广泛应用,是工业上实现液体混合物分离的重要技术之一。

(化工原理)精馏原理

精馏的原理和过程

原理

基于物质的沸点不同,通过加热和冷凝的方法,将不同沸点的物 质分离出来。

过程

将液体混合物加热至沸腾,产生的蒸汽在冷凝器中冷凝,再通过 回流装置将冷凝液返回精馏塔中,重复进行加热和冷凝的过程, 直至达到分离目的。

操作温度应根据进料组成 和产品要求进行选择,以

实现最佳分离效果。

操作压力应根据进料组成 和产品要求进行选择,以

实现最佳分离效果。

操作条件的优化

实验法

通过实验方法测定不同操作条件下的分离效果,找 出最优的操作条件。

模拟法

利用计算机模拟软件对精馏过程进行模拟,通过优 化算法找出最优的操作条件。

经济分析法

石油化工原料的制备

通过精馏技术可以制备石油化 工原料,如乙烯、丙烯等,这 些原料是生产塑料、合成橡胶 等材料的重要基础。

精馏在其他领域的应用

01

02

03

食品工业

精馏技术可用于食品工业 中,如分离果汁中的果糖 和乙醇饮料中的酒精等。

制药工业

精馏技术可用于药品的生 产和提纯,如分离抗生素、 维生素等。

精馏的分类

02

01

03

根据操作方式的不同,精馏可以分为连续精馏和间歇 精馏。

根据进料位置的不同,精馏可以分为侧线精馏、塔顶 精馏和塔底精馏。

根据操作压力的不同,精馏可以分为常压精馏、加压 精馏和减压精馏。

02

精馏塔的构造和工作原理

精馏塔的结构

塔体

进料板

塔板

溢流管

冷凝器

精馏塔的主要部分,用于 容纳待分离的液体混合物 和进行传热传质过程。

精馏原理和流程

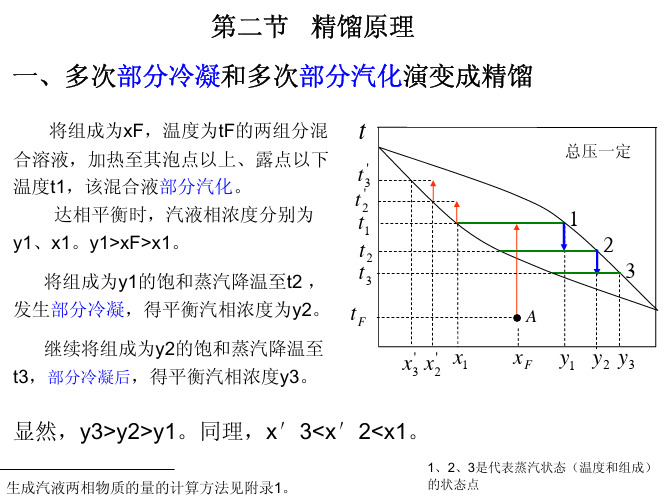

1-4精馏原理和流程1.掌握的内容:精馏分离过程原理及分析2.重点:精馏原理、精馏装置作用3.难点:精馏原理,部分气化和部分冷凝在实际精馏操作中有机结合的过程。

1.4.1 精馏原理精馏原理是根据图1-7所示的t-x-y图,在一定的压力下,通过多次部分气化和多次部分冷凝使混合液得以分离,以分别获得接近纯态的组分。

理论上多次部分气化在液相中可获得高纯度的难挥发组分,多次部分冷凝在气相中可获得高纯度的易挥发组分,但因产生大量中间组分而使产品量极少,且设备庞大。

工业生产中的精馏过程是在精馏塔中将部分气化过程和部分冷凝过程有机结合而实现操作的。

1.4.2 精馏装置流程一、精馏装置流程典型的精馏设备是连续精馏装置,包括精馏塔、冷凝器、再沸器等,如图1-8所示。

用于精馏的塔设备有两种,即板式塔和填料塔,但常采用的是板式塔。

连续精馏操作中,原料液连续送入精馏塔内,同时从塔顶和塔底连续得到产品(馏出液、釜残液),所以是一种定态操作过程。

二、精馏装置的作用精馏塔以加料板为界分为两段,精馏段和提馏段。

1.精馏段的作用加料板以上的塔段为精馏段,其作用是逐板增浓上升气相中易挥发组分的浓度。

2.提馏段的作用包括加料板在内的以下塔板为提馏段,其作用逐板提取下降的液相中易挥发组分。

3.塔板的作用塔板是供气液两相进行传质和传热的场所。

每一块塔板上气液两相进行双向传质,只要有足够的塔板数,就可以将混合液分离成两个较纯净的组分。

4.再沸器的作用其作用是提供一定流量的上升蒸气流。

5.冷凝器的作用其作用是提供塔顶液相产品并保证有适当的液相回流。

回流主要补充塔板上易挥发组分的浓度,是精馏连续定态进行的必要条件。

精馏是一种利用回流使混合液得到高纯度分离的蒸馏方法。

1-5两组分连续精馏的计算1.掌握的内容:(1)精馏塔物料衡算的应用。

(2)操作线方程和q线方程及其在x-y图上的作法和应用。

(3)理论板和实际板数的确定(逐板计算法和图解法)、塔高和塔径的计算。

精馏基本知识

精馏原理和流程3.3.1精馏原理精馏:把液体混合物进行多次部分气化,同时又把产生的蒸气多次部分冷凝,使混合物分离为所要求组分的操作过程称为精馏。

一、全部气化或全部冷凝设在1个大气压下,苯~甲苯混合液的温度为,其状况以A点表示,将此混合液加热,当温度到达(J点),液体开始沸腾,所产生的蒸气组成为(如D点),与成平衡,而且> ,当继续加热,且不从物系中取出物料,使其温度升高到(E点),这时物系内,汽液两相共存,液相的组成为(F点),蒸气相的组成为与成平衡的(G点),且> 。

若再升高温度达到(H点),液相终于完全消失,而在液相消失之前,其组成为(C点)。

这时蒸气量与最初的混合液量相等,蒸气组成为,并与混合液的最初组成相同。

倘再加热到H点以上,蒸气组成为过热蒸气,温度升高而组成不变的为。

自J点向上至H点的前阶段,称为部分气化过程,若加热到H点或H点以上则称全部汽化过程,反之当自H点开始进行冷凝、则至J点以前的阶段称为部分冷凝过程,至J点及J点以下称为全部冷凝过程。

部分汽化和部分冷凝过程实际上是混合液分离过程。

二、部分汽化、部分冷凝全部汽化、全部冷凝与部分汽化、部分冷凝的区别:(1)不从物系中取出物料,(2)温度范围不同。

部分汽化:将混合液自A点加热到B点,使其在B点温度下部分汽化,这时混合液分成汽液两相,气相浓度为,液相为(< ),汽液两相分开后、再将饱和液体单独加热到C点,在温度下部分气化,这时又出现新的平衡或得的液相及与之平衡的气相,最终可得易挥发组分苯含量很低的液相,即可获得近似于纯净的甲苯。

部分冷凝:将上述蒸气分离出来冷凝至,即经部分冷凝至E点,可以得到浓度为的汽相及液相,与成平衡> ,依次类推、最后可得较近于纯净的气态苯。

三、一部分气化、部分冷凝将液体进行一次部分气化,部分冷凝,只能起到部分分离的作用,因此这种方法只适用于要求粗分或初步加工的场合。

显然,要使混合物中的组分得到几乎完全的分离,必须进行多次部分气化和部分冷凝的操作过程。

化工原理精馏

化工原理精馏

精馏是化工过程中常用的分离方法,用于将混合物中的组分按照其挥发性分离为不同纯度的产品。

精馏过程中,混合物首先加热至沸腾点,然后将生成的蒸气输送到冷凝器中进行冷凝。

冷凝后,液体收集器中会得到不同纯度的产品。

精馏过程基于混合物中不同组分的挥发性差异。

挥发性大的组分在加热后较早转化为蒸气,而挥发性小的组分则在较高温度下才蒸发。

经过冷凝后,收集器中会得到高挥发性组分的纯产品。

余下的低挥发性组分则在塔底收集。

精馏过程中,塔是一个重要的设备。

塔内通常包括填料或板片,用于增大接触面积,促进挥发和冷凝。

高挥发性组分在塔上部可迅速逸出,而低挥发性组分则被慢慢分离。

精馏还可用于提纯液体产品。

通过多级精馏,可以获得更高纯度的产品。

多级精馏是基于挥发性差异的温度差异实现的,每一级都以前一级的塔顶产品作为进料。

总之,精馏是一种重要的化工分离方法,通过控制温度和塔内工艺参数,可以将混合物分离为不同纯度的产品。

精馏的原理是什么

精馏的原理是什么

精馏是一种物质分离和纯化的方法,它基于不同物质的沸点差异来进行分离。

在精馏过程中,液体混合物首先被加热至沸点,然后蒸气被冷凝成液体,最终得到纯净的物质。

精馏的原理可以通过以下几个步骤来解释:

首先,将混合物加热至沸点。

在混合物中,不同成分的沸点是不同的,因此加热后会先蒸发沸点较低的成分。

这样,混合物中的不同成分就会被分离开来。

其次,蒸气被冷凝成液体。

经过加热后,蒸气会被导入冷却器中,冷却器中的温度低于混合物的沸点,使蒸气迅速冷凝成液体。

这样,不同成分的液体就可以被收集到不同的容器中。

最后,得到纯净的物质。

经过精馏过程,不同成分被分离开来,最终得到的液体就是纯净的物质。

精馏的原理可以通过以上步骤简单地解释清楚。

在实际应用中,精馏是一种非常有效的分离和纯化方法,广泛应用于化工、制药、食品加工等领域。

总的来说,精馏的原理是基于不同物质的沸点差异来进行分离和纯化的。

通过加热、冷凝等步骤,混合物中的不同成分可以被有效地分离开来,最终得到纯净的物质。

这种原理不仅在实验室中有着重要的应用,也在工业生产中发挥着重要的作用。

精馏工艺技术原理

精馏工艺技术原理精馏工艺技术是一种常用的物理分离方法,其原理基于组分之间的不同沸点或挥发性,在加热的条件下,使液体组分汽化、冷凝和收集,从而实现对混合物的分离和纯化。

精馏的原理主要包括沸点差异和蒸馏柱两个方面。

一、沸点差异原理精馏的基本原理是利用混合物中不同成分之间的沸点差异,通过加热混合物使其沸腾,然后将气体冷却成液体,从而实现对混合物中不同成分的分离。

沸点是指液体在一定外压下开始饱和汽化的温度,不同成分的沸点不同,因此在适当的温度条件下加热混合物,会使其中沸点较低的成分先开始汽化,然后将气体冷却成液体,从而实现分离。

二、蒸馏柱原理蒸馏柱是精馏过程中的关键设备,它是一个垂直的圆筒体,内部由填料和塞板组成。

在蒸馏柱内部,液体由下向上流动,同时蒸汽由上向下流动,通过填料和塞板的作用,使液相和气相在柱内进行充分的接触和传质,从而实现组分的分离。

填料是蒸馏柱内用于增加液体-气体接触面积的材料,常见的填料有环状、屏风状、网球状等。

填料的作用是使液相分散成小滴,增加与气相的接触面积,从而加强传质效果。

塞板是蒸馏柱内用于控制液体-气体传质的设备,塞板上有一定数量和尺寸的孔,可以分割蒸馏柱成多个层面,使液体在不同塞板上停留一段时间,与气体进行传质。

塞板上的孔经过设计和排布,可以实现不同程度的回流,进一步提高分离效果。

蒸馏柱中的液体从底部进入,被加热蒸发后从顶部排出,而气体从顶部进入,被冷却冷凝后从底部排出。

在柱内,由于不同组分的沸点差异,沸点较低的组分会更容易汽化,上升到顶部,沸点较高的组分则会停留在柱内底部。

通过适当的加热和冷却,不同组分的汽化和冷凝过程可以在蒸馏柱内被多次重复,实现对混合物中不同组分的分离。

精馏工艺技术的应用非常广泛,包括石油化工、化学制药、食品饮料等行业。

通过合理设计精馏工艺技术,可以实现对混合物的高效分离和纯化,为各种工业生产提供了重要的技术支持。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

精馏基本原理

一、精馏的基本原理是什么?

精馏操作就是利用液体混合物在一定压力下各组分挥发度不同

的性质,在塔内经过多次部分汽化与多次部分冷凝,使各组分得以完全分离的过程。

二、什么是挥发度?简述挥发度与沸点之间的关系。

挥发度就是表示物质挥发的难易程度。

在液体混合物中,挥发度大的物质沸点低,我们称之为易挥发组份(轻组份);挥发度小的们称之为难挥发组份(重组份)。

例:VAC的沸点为73o C,HAC的沸点为118o C,VAC比HAC的挥发度打,在其混合液中,我们称VAC为易挥发组份,HAC为难挥发组份。

三、蒸馏的方法有哪几种?

蒸馏有简单蒸馏、精馏、特殊精馏三种。

简单蒸馏就是在蒸馏釜中装入一定量的混合液,在一定压力下,

利用间接饱和水蒸气加热到沸腾,使混合液的易挥发组分得以部分汽化的过程。

简单蒸馏只能使混合液部分分离,在工业生产中一般用于混合液的初步分离(粗分离),或用来除去混合液中不挥发的物质。

如E055727、E055729就属于简单蒸馏。

采用简单蒸馏分离混合液,只能使混合液得到部分分离,若要求得到高纯度的产品,则必须采用多次部分汽化和多次部分冷凝,即精馏方法。

特殊精馏方法包括恒沸精馏和萃取精馏。

四、什么情况下需采用特殊精馏方法?

一种情况是当溶液中待分离的两个组份挥发度相差很小,若采用一般精馏方法需要很多塔板,在经济上不合算;另一种情况是待分离的溶液为具有恒沸物的溶液,不能采用一般精馏方法进行分离。

五、什么是恒沸精馏?

在被分离的恒沸液中加入第三组份,该组份与原料液中的一个或两个组份形成新的恒沸液,从而使原混合液能够利用一般精馏方法进行分离。

六、恒沸精馏中分离剂的选择原则是什么?

1、选择的分离剂与元混合液中某些组份所形成的新的恒沸物的

沸点,与其他组份的沸点相差愈大愈利于分离;

2、要求分离剂无毒、无腐蚀,易于分离回收,并廉价易得。

七、什么是萃取精馏?

在被分离的混合液中加入第三组份萃取剂,使之与混合液中的某一组份形成沸点较高的溶液,从而加大了被分离组份间的相对挥发

度,使混合液易于用一般精馏方法分离。

八、萃取剂的选择原则是什么?

1、选择的萃取剂要能改变被分离组份的相对挥发度;。