模具尺寸计算资料

模具尺寸估算公式(免费)

550~650 600~700 650~750 700~800

300~500

带斜楔的模具

在依照上表估算的模具尺寸基础上,再在需要斜楔的方向+(100~300)

坯料长度<100

坯料长度+500

坯料长度+(300~450) 坯料长度+(200~350) 坯料长度+(150~250)

坯料长度+150

坯料长度+(200~350)

坯料宽度+400

坯料宽度+350 坯料宽度+(200~300) 坯料长度+(150~200)

坯料长度+100

坯料宽度+(200~300)

模具高度

1250

产ቤተ መጻሕፍቲ ባይዱ高度

<50

650

50~100

700

100~150

750

150~200

800

450~650

350~550

300~400

250~350

按所需压床的闭合高度确定

300~400

250~350

产品高度 <50

50~100 100~150 150~200

200~300 1250

400~650 300~450 250~350 150~250

坯料宽度+200

200

坯料宽度+250

产品宽度方向

有翻边

坯料宽度+250

无翻边

坯料宽度+200

有翻边

坯料宽度+200

无翻边

坯料宽度+150

坯料长度+150

坯料宽度+(550~650)

模具尺寸计算资料-1

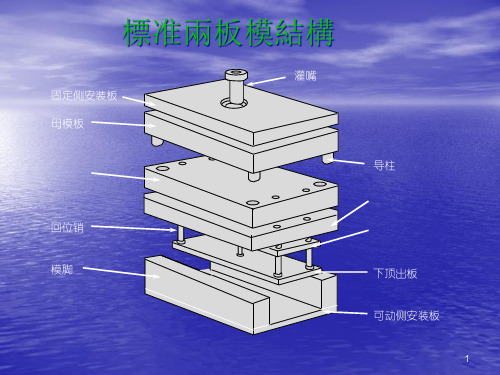

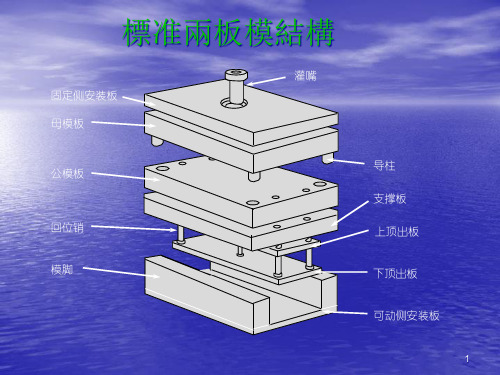

固定侧安装板 母模板

灌嘴

导柱

回位销 模脚

下顶出板 可动侧安装板

1

標准三板模結構

固定侧安装板 剥料板 母模板

公模板 模脚 可动侧安装板

灌嘴

导柱

支撑板 上顶出板 下顶出板

2

模具厚度計算

模具厚度=上固定板+母模板+公模 板+模腳+下固定板

上下固定板:模具胚尺寸550*550 (也就是250T成型機)以下的按照 45MM計算,大於550*550以上的按 照75MM計算(如果客戶有指定就另 計算)。

7、最具挑战性的挑战莫过于提升自我 。。20 20年7 月上午3 时19分 20.7.20 03:19J uly 20, 2020

•

8、业余生活要有意义,不要越轨。20 20年7 月20日 星期一3 时19分 8秒03: 19:0820 July 2020

•

9、一个人即使已登上顶峰,也仍要自 强不息 。上午 3时19 分8秒上 午3时1 9分03: 19:0820 .7.20

• 10、你要做多大的事情,就该承受多大的压力。7/20/2

020 3:19:08 AM03:19:082020/7/20

• 11、自己要先看得起自己,别人才会看得起你。7/20/2

谢 谢 大 家 020 3:19 AM7/20/2020 3:19 AM20.7.2020.7.20

• 12、这一秒不放弃,下一秒就会有希望。20-Jul-2020 Ju ly 202020.7.20

• 13、无论才能知识多么卓著,如果缺乏热情,则无异 纸上画饼充饥,无补于事。Monday, July 20, 202020-Jul-

2020.7.20

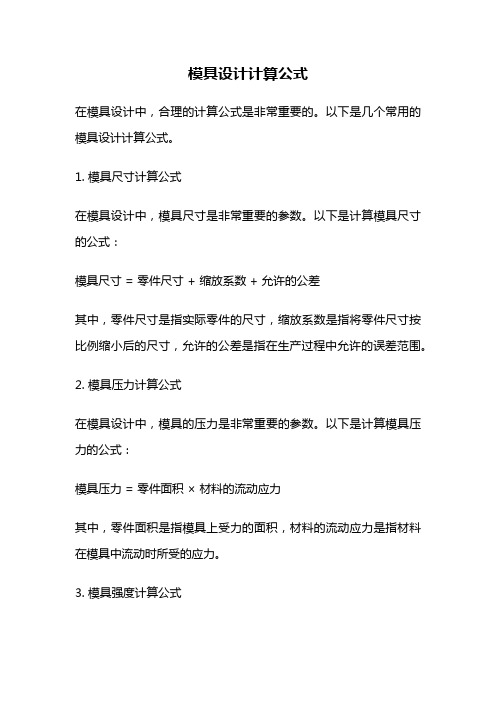

模具设计计算公式

模具设计计算公式

在模具设计中,合理的计算公式是非常重要的。

以下是几个常用的模具设计计算公式。

1. 模具尺寸计算公式

在模具设计中,模具尺寸是非常重要的参数。

以下是计算模具尺寸的公式:

模具尺寸 = 零件尺寸 + 缩放系数 + 允许的公差

其中,零件尺寸是指实际零件的尺寸,缩放系数是指将零件尺寸按比例缩小后的尺寸,允许的公差是指在生产过程中允许的误差范围。

2. 模具压力计算公式

在模具设计中,模具的压力是非常重要的参数。

以下是计算模具压力的公式:

模具压力 = 零件面积× 材料的流动应力

其中,零件面积是指模具上受力的面积,材料的流动应力是指材料在模具中流动时所受的应力。

3. 模具强度计算公式

在模具设计中,模具的强度是非常重要的参数。

以下是计算模具强度的公式:

模具强度 = 材料的屈服强度× 模具截面面积

其中,材料的屈服强度是指材料在承受一定应力后开始产生塑性变形的应力值,模具截面面积是指模具在受力方向上的横截面积。

4. 模具温度计算公式

在模具设计中,模具的温度是非常重要的参数。

以下是计算模具温度的公式:

模具温度 = 热流量× 模具材料的热传导系数× 模具厚度

其中,热流量是指单位时间内通过模具表面的热量,模具材料的热传导系数是指材料传递热量的能力,模具厚度是指模具在受热方向上的厚度。

总结

以上是几个常用的模具设计计算公式。

在模具设计中,计算公式的正确性和合理性对于模具的质量和生产效率都非常重要。

因此,设计人员应该熟练掌握这些计算公式,以便更好地完成模具的设计工作。

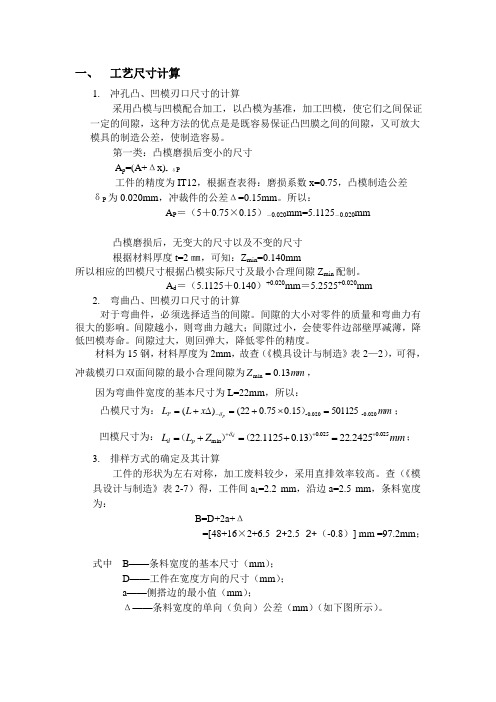

模具尺寸计算

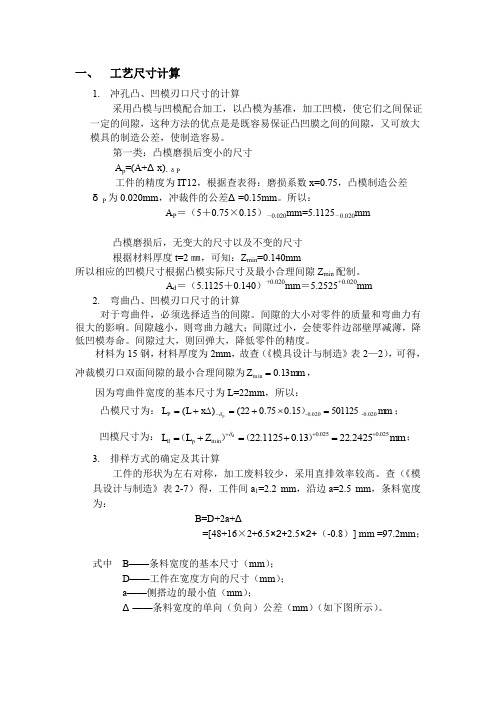

一、 工艺尺寸计算1. 冲孔凸、凹模刃口尺寸的计算采用凸模与凹模配合加工,以凸模为基准,加工凹模,使它们之间保证一定的间隙,这种方法的优点是是既容易保证凸凹膜之间的间隙,又可放大模具的制造公差,使制造容易。

第一类:凸模磨损后变小的尺寸A p =(A+Δx)- δP工件的精度为IT12,根据查表得:磨损系数x=0.75,凸模制造公差 δP 为0.020mm ,冲裁件的公差Δ=0.15mm 。

所以:A P =(5+0.75×0.15)-0.020mm=5.1125-0.020mm凸模磨损后,无变大的尺寸以及不变的尺寸根据材料厚度t=2㎜,可知:Z min =0.140mm所以相应的凹模尺寸根据凸模实际尺寸及最小合理间隙Z min 配制。

A d =(5.1125+0.140)+0.020mm =5.2525+0.020mm2. 弯曲凸、凹模刃口尺寸的计算对于弯曲件,必须选择适当的间隙。

间隙的大小对零件的质量和弯曲力有很大的影响。

间隙越小,则弯曲力越大;间隙过小,会使零件边部壁厚减薄,降低凹模寿命。

间隙过大,则回弹大,降低零件的精度。

材料为15钢,材料厚度为2mm ,故查(《模具设计与制造》表2—2),可得,冲裁模刃口双面间隙的最小合理间隙为mm Z 13.0m in =,因为弯曲件宽度的基本尺寸为L=22mm ,所以:凸模尺寸为:mm x L L P P 020.0-020.0-50112515.075.022()(=⨯+=∆+=-)δ;凹模尺寸为:mm Z L L d p d 025.0025.0m in 2425.2213.01125.22+++=+=+=)()(δ; 3. 排样方式的确定及其计算工件的形状为左右对称,加工废料较少,采用直排效率较高。

查(《模具设计与制造》表2-7)得,工件间a 1=2.2 mm ,沿边a=2.5 mm ,条料宽度为:B=D+2a+Δ=[48+16×2+6.5×2+2.5×2+(-0.8)] mm =97.2mm ;式中 B ——条料宽度的基本尺寸(mm );D ——工件在宽度方向的尺寸(mm );a ——侧搭边的最小值(mm );Δ——条料宽度的单向(负向)公差(mm )(如下图所示)。

拉伸模具工作尺寸计算公式

拉伸模具工作尺寸计算公式在拉伸模具设计中,工作尺寸的计算是非常重要的一部分。

工作尺寸的准确计算可以保证拉伸模具的制作和使用过程中的精准度和稳定性。

本文将介绍拉伸模具工作尺寸计算公式的相关知识和方法。

拉伸模具工作尺寸计算公式是根据拉伸模具的结构和工作原理来确定的。

在进行拉伸模具设计时,首先需要明确拉伸模具的结构和工作原理,然后根据这些信息来确定工作尺寸的计算公式。

下面将介绍一些常见的拉伸模具工作尺寸计算公式。

1. 模具尺寸计算公式。

在进行拉伸模具设计时,首先需要确定模具的尺寸。

模具的尺寸包括模具的长度、宽度和高度。

模具的尺寸计算公式一般为:模具长度 = 产品长度 + 2 冲头直径。

模具宽度 = 产品宽度 + 2 冲头直径。

模具高度 = 产品高度 + 2 冲头直径。

其中,冲头直径是指用于冲压成型的冲头的直径。

通过这些公式可以计算出模具的尺寸,从而确定拉伸模具的工作尺寸。

2. 模具材料计算公式。

拉伸模具的材料是决定模具寿命和稳定性的重要因素。

在进行拉伸模具设计时,需要根据模具的工作原理和使用条件来选择合适的模具材料。

模具材料的计算公式一般为:模具材料量 = 模具长度模具宽度模具高度模具密度。

其中,模具密度是指模具材料的密度。

通过这个公式可以计算出模具所需的材料量,从而确定拉伸模具的材料。

3. 模具强度计算公式。

拉伸模具在工作过程中需要承受较大的拉伸力和压力,因此模具的强度是设计中需要重点考虑的问题。

模具强度的计算公式一般为:模具强度 = 模具材料强度模具材料量。

其中,模具材料强度是指模具材料的抗拉强度或抗压强度。

通过这个公式可以计算出模具的强度,从而确定拉伸模具的稳定性和耐用性。

4. 模具成本计算公式。

在进行拉伸模具设计时,需要考虑模具的成本。

模具的成本包括材料成本、加工成本和人工成本等。

模具成本的计算公式一般为:模具成本 = 模具材料成本 + 模具加工成本 + 模具人工成本。

其中,模具材料成本是指模具材料的采购成本,模具加工成本是指模具的加工和制作成本,模具人工成本是指模具制作过程中的人工费用。

模具设计计算公式

模具设计计算公式介绍如下:

1.模具尺寸计算公式

•模具长度L = 零件长度+ 拉料量+ 压头高度+ 开料量+ 模板厚度

•模具宽度W = 零件宽度 + 拉料量 + 压头宽度 + 开料量 + 2 x 壁厚

•模具高度H = 零件高度 + 拉料量 + 压头高度 + 开料量 + 2 x 壁厚

2.模具压力计算公式

•模具最大压力Fmax = (K x A x S x T) + (K x B x S x T) 其中,K为系数,A为零件的侧面积,B为零件的底面积,S为

材料抗拉强度,T为材料的厚度。

3.模具材料选择公式

•模具材料的选择应考虑到模具的使用寿命、成本、加工性能等因素。

一般来说,模具材料应具有高强度、高硬度、高韧性、

良好的热导性和耐磨性等特点。

常用的模具材料有工具钢、合

金钢、硬质合金等。

4.模具加工工艺公式

•模具加工过程中需要进行多项计算,如切削速度、进给速度、切削深度、切削力等。

这些参数的计算公式与加工工艺有关,

可根据具体情况进行选择和调整。

以上是一些常用的模具设计公式,但具体情况仍需根据实际情况进行

选择和调整。

在实际模具设计过程中,还需要考虑到多个因素的综合作用,如模具的结构、零件的形状和尺寸、生产批量等。

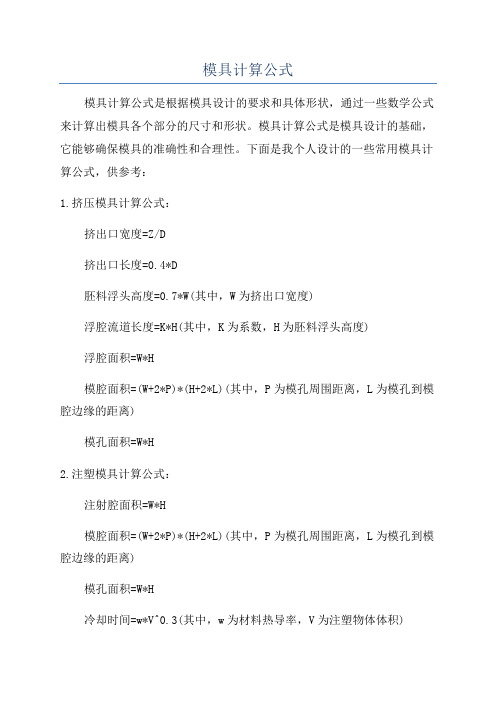

模具计算公式

模具计算公式模具计算公式是根据模具设计的要求和具体形状,通过一些数学公式来计算出模具各个部分的尺寸和形状。

模具计算公式是模具设计的基础,它能够确保模具的准确性和合理性。

下面是我个人设计的一些常用模具计算公式,供参考:1.挤压模具计算公式:挤出口宽度=Z/D挤出口长度=0.4*D胚料浮头高度=0.7*W(其中,W为挤出口宽度)浮腔流道长度=K*H(其中,K为系数,H为胚料浮头高度)浮腔面积=W*H模腔面积=(W+2*P)*(H+2*L)(其中,P为模孔周围距离,L为模孔到模腔边缘的距离)模孔面积=W*H2.注塑模具计算公式:注射腔面积=W*H模腔面积=(W+2*P)*(H+2*L)(其中,P为模孔周围距离,L为模孔到模腔边缘的距离)模孔面积=W*H冷却时间=w*V^0.3(其中,w为材料热导率,V为注塑物体体积)流道长度=K*H(其中,K为系数,H为注射腔高度)流道面积=W*H流道截面积=(W+H)*H3.压铸模具计算公式:冷却时间=w*V^0.3(其中,w为材料热导率,V为铸件体积)浇注系统长度=K*H(其中,K为系数,H为铸件高度)浇注系统面积=W*H型腔面积=(W+2*P)*(H+2*L)(其中,P为型腔周围距离,L为型腔到模孔边缘的距离)模孔面积=W*H4.塑料模具计算公式:型腔面积=(W+2*P)*(H+2*L)(其中,P为型腔周围距离,L为型腔到模孔边缘的距离)模孔面积=W*H冷却时间=w*V^0.3(其中,w为材料热导率流道长度=(W+H)*L(其中,L为流道长度与平均厚度的比例系数)流道面积=W*H流道截面积=(W+H)*H。

模具尺寸与厚度计算PPT(17张)

按照:母模0.8、公模1.2、來計算

7

模胚長寬尺寸計算

模 仁

模胚安 全距離

模具仁尺寸(mm)

< 80 80 ~ 200 200 ~ 500 500 ~ 800

800 <

安全距離(mm)

40 50 75 100 150

注:在遇見有比較特殊産品時,需要根據成型機做適當調整。

8

模板厚度与模仁參考表

母(定)模板厚 公(動)模板厚

計算模仁厚度

P.L.

公模仁 厚度

産品 高度

母模仁 厚度

計算公式

母(定)模仁厚度=産 品高度+(0.6~1.5)*

産品高度

公(動)模仁厚度=産品 高度+(1.2~2)*産品

高度

注:母模仁厚度最小不得少於25MM,公模仁厚度最小不得少於30MM,

以上計算公式需要針對産品結構的難易程度來做比例調整,一般部品就

公(動)模仁厚

母(定)模仁厚 公(動)模仁厚

母(定) 母(定)模板 公(動) 公(動)模板 模仁厚 厚比例 模仁厚 厚比例

>60

1.3

>50

1.6

70

1.7

70

1.7

90

1.65

85

1.75

120

1.68

110

1.8

150

1.86

140

1.8

<175

1.7

<150

2

9

常用模座類型

大水口﹕CI型 工字模 CT型 直身模

•

14、一个人的知识,通过学习可以得到;一个人的成长,就必须通过磨练。若是自己没有尽力,就没有资格批评别人不用心。开口抱怨很容易,但是闭嘴努力的人更加值得尊敬。

模具尺寸与厚度计算

產品(制件)尺寸 (mm) < 20

20 ~ 60

60 ~ 80 80 ~ 300 300 ~ 600

安全距離(mm)

25 30 35 40 45

註:在估算模仁尺寸時必須先將産品尺寸設定爲整數(模仁尺寸 最好爲整數),也應該根據産品結構的難易程度來調整安全距離, 因此安全距離並非定值;可根據產品尺寸与難易度做調整。 6

•

专注今天,好好努力,剩下的交给时 间。20.10.2420.10.2411:5411:54:3911:54:39Oct-20

•

牢记安全之责,善谋安全之策,力务 安全之 实。2020年10月24日 星期六11时54分39秒Saturday, October 24, 2020

•

相信相信得力量。20.10.242020年10月 24日星 期六11时54分 39秒20.10.24

谢谢大家!

底針板

下固定板

細水口模座

有托道套 直道套 道柱G.P

回針 面針板

12

細水口模座

13

直身模

14

細水口

15

Thank You !! Questions?? Comments…

16

•

树立质量法制观念、提高全员质量意 识。20.10.2420.10.24Saturday, October 24, 2020

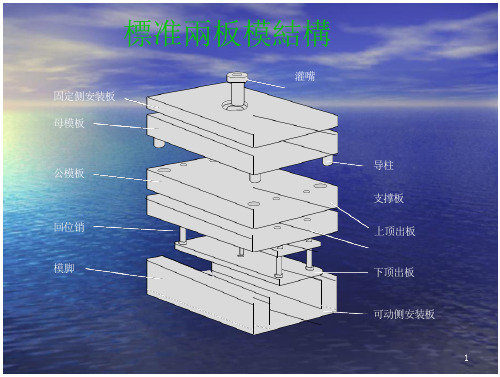

標准兩板模結構

固定侧安装板 母模板

灌嘴

公模板

回位销 模脚

导柱 支撑板 上顶出板 下顶出板 可动侧安装板

1

標准三板模結構

固定侧安装板 剥料板 母模板

公模板 模脚 可动侧安装板

灌嘴

导柱

支撑板 上顶出板 下顶出板

2

模具简单计算公式是什么

模具简单计算公式是什么模具是制造工业中常用的工具,用于生产大量相同形状的产品。

在模具设计和制造过程中,计算是一个非常重要的环节。

通过简单的计算公式,工程师可以确定模具的尺寸、材料和生产成本,从而确保产品的质量和生产效率。

本文将介绍一些常用的模具计算公式,帮助读者了解模具设计和制造的基本原理。

1. 模具尺寸计算公式。

在模具设计过程中,确定产品的尺寸是非常重要的。

通常情况下,产品的尺寸会受到材料的收缩率和模具的收缩率的影响。

因此,模具设计师需要根据产品的实际尺寸和材料的收缩率来计算模具的尺寸。

一般来说,模具的尺寸可以通过以下公式来计算:模具尺寸 = 产品尺寸 + 产品尺寸材料收缩率 + 产品尺寸模具收缩率。

其中,产品尺寸是指设计图纸上的实际尺寸,材料收缩率和模具收缩率是根据材料和模具的特性来确定的。

2. 模具材料计算公式。

选择合适的模具材料是确保产品质量和生产效率的关键。

通常情况下,模具材料的选择会受到产品的材料和生产要求的影响。

在确定模具材料时,可以通过以下公式来计算:模具材料成本 = 模具材料密度模具材料体积模具材料价格。

其中,模具材料密度是指模具材料的密度,模具材料体积是指模具的实际体积,模具材料价格是指模具材料的市场价格。

3. 模具生产成本计算公式。

确定模具的生产成本是制造企业的重要任务之一。

通常情况下,模具的生产成本会受到材料成本、加工成本和人工成本的影响。

在计算模具的生产成本时,可以通过以下公式来计算:模具生产成本 = 模具材料成本 + 模具加工成本 + 模具人工成本。

其中,模具材料成本是指模具材料的成本,模具加工成本是指模具的加工费用,模具人工成本是指模具的制造人工费用。

通过以上的简单计算公式,工程师可以快速准确地计算模具的尺寸、材料和生产成本,从而为模具设计和制造提供了重要的参考依据。

同时,这些公式也可以帮助企业降低生产成本,提高生产效率,提升产品质量。

因此,掌握模具计算公式是非常重要的,可以为制造企业带来巨大的经济效益。

拉伸模具凸模尺寸计算公式

拉伸模具凸模尺寸计算公式在金属成形加工中,拉伸模具是一种常用的模具类型,用于将金属板材或管材进行拉伸成形。

在设计拉伸模具时,凸模的尺寸计算是非常重要的一部分,它直接影响到成形件的质量和生产效率。

本文将介绍拉伸模具凸模尺寸计算的公式和相关知识。

凸模尺寸计算公式的基本原理是根据成形件的形状和尺寸,以及金属材料的性能参数,通过一定的数学模型来确定凸模的尺寸。

在拉伸成形过程中,凸模的尺寸需要考虑成形件的厚度、长度和宽度等参数,以及拉伸力的大小和方向。

下面将介绍一些常用的凸模尺寸计算公式。

1. 成形件的长度和宽度。

成形件的长度和宽度是确定凸模尺寸的重要参数。

一般来说,成形件的长度和宽度与凸模的尺寸成正比。

根据成形件的形状和尺寸,可以使用以下公式来计算凸模的长度和宽度:凸模长度 = 成形件长度 + 2 冲裁间隙。

凸模宽度 = 成形件宽度 + 2 冲裁间隙。

其中,冲裁间隙是指成形件与凸模之间的间隙,通常取冲裁厚度的 1.1-1.2倍。

2. 凸模的高度。

凸模的高度是根据成形件的厚度和拉伸力来确定的。

一般来说,成形件的厚度和拉伸力越大,凸模的高度就越大。

根据拉伸力的大小和方向,可以使用以下公式来计算凸模的高度:凸模高度 = 成形件厚度 + 拉伸力系数。

其中,系数是根据金属材料的性能参数和成形工艺来确定的,通常取1.1-1.5之间。

3. 凸模的圆角半径。

在拉伸成形过程中,成形件的边缘通常会产生圆角,为了保证成形件的质量和美观,凸模的圆角半径也需要考虑在内。

根据成形件的圆角半径和拉伸力的大小,可以使用以下公式来计算凸模的圆角半径:凸模圆角半径 = 成形件圆角半径 + 拉伸力系数。

其中,系数是根据金属材料的性能参数和成形工艺来确定的,通常取1.1-1.5之间。

4. 凸模的倾角。

在拉伸成形过程中,凸模的倾角也是一个重要的参数。

倾角的大小和方向直接影响到成形件的形状和尺寸。

根据成形件的形状和尺寸,可以使用以下公式来计算凸模的倾角:凸模倾角 = arctan(成形件高度 / 成形件宽度)。

模具相关尺寸的计算:

模腔尺寸的计算: (1)、型腔的径向尺寸确定:按平均值计算,塑件的平均收缩率S为0.6% 7级精度模具最大磨损量取塑件公差的1/6;模具的制造公差£z=△/3取x=0.75。

LM1 5.98O+0.48 →6.26O-0.48 (LM1)o+£z=〔(1+s)Ls1-X△〕o+£z =〔(1+0.006)×0.26-0.75×0.48〕0+0.18=5.930+0.16 ②LM2 48O+0.48 →5.28O-0.48 (LM2)o+£z=〔(1+S) ×5.28-0.75×0.48〕o+£z =4.950+0.16 ③LM3 5.15O+0.48 →5.63O-0.48 (LM3)o+£z=〔(1+S) ×5.63-0.75×0.48〕o+£z =5.300+0.16 ④LM4 1O+0.48→1.38O-0.38 (LM4)o+£z=〔(1+S) ×1.38-0.75×0.38〕o+£z=1.100+0.12 ⑤LM5 18.89O+0.88→19.77O-0.88 (LM5)o+£z=〔(1+S)×19.77-0.75×0.88〕o+£z =19.230+0.29 ⑥LM6 0.96O+0.38→1.34O-0.38 (LM6)o+£z=〔(1+S) ×1.34-0.75×0.38〕o+£z =1.060+0.12 ⑦LM7∮2O+0.38 →∮2.38O-0.38 (LM7)o+£z=〔(1+S) ×2.38-0.75×0.38〕o+£z =2.100+0.12 ⑧LM8 ∮6.1O+0.58 →∮6.68O-0.38 (LM7)o+£z=〔(1+S) ×6.68-0.75×0.38〕o+£z =6.290+0.19 ⑨LM9 ∮0.77→1.05 (LM9) =〔(1+S)*1.05-0.75*0.38〕=0.86 o+0.13 ⑩LM10 10.5 →11.18 (LM10) =〔(1+S)*11.18-0.75*0.68〕 =10.74 (2)、型芯高度尺寸① H 4.7 →5.18 HM1 =〔(1+S)*5.18-0.75*0.48] =[(1+0.006)*4.7+0.5*0.48]=4.97 ② H 8.9 →9.48 HM2 =〔(1+S)*9.48-0.75*0.58〕 =[(1+0.006)*8.9+0.5*0.58] = 9.25 (3)、型芯的径向尺寸:① LM1=5.98 →5.98 LM1 =[(1+s)*Ls+x△] =[(1+0.006)*5.98+0.75*0.48]= 6.37 ②LM2=2.12 →2.12 LM2 =[(1+s)*Ls+X△] =[(1+0.006)*2.12+0.75*0.38] =2.42 (4)、型腔的深度尺寸① H m1 0.77 →1.15 Hm1 =〔(1+s)Hs1-x 〕 =〔(1+0.006)*1.15-0.5*0.38〕=0.97 Hm2 10.5 →11.18 Hm1 =〔(1+s)Hs2-x 〕 =〔(1+0.006)*11.18-0.5*0.68〕 =10.9 (5)斜导柱侧抽芯机构的设计与计算①:抽芯距(S) S=S1+(2→3)㎜ = +(2→3)㎜= +(2→3)㎜ =2.93+2.5㎜ =5.43㎜②:抽芯力(Fc) Fc=chp( cos -sin ) =[2*3.14*(3.1+1)∕2*10 ]*3.5*10 *1*10 *(0.15*cos30 -sin30 ) =60.38N ③: 斜导柱倾斜角()斜导柱倾角是侧抽心机构的主要技术数据之一,它与塑件成型后能否顺利取出以及推出力、推出距离有直接关系。

模具计算公式大全书籍

模具计算公式大全书籍

1.模具零件尺寸计算公式:

-外侧尺寸计算公式:L=D+2T

-内侧尺寸计算公式:L=D-2T

-圆环内直径计算公式:D=L-2T

其中,L代表零件的长或宽尺寸,D代表圆环的直径,T代表零件的

厚度。

2.模具压制力计算公式:

-单位面积压力计算公式:P=F/A

其中,P代表单位面积的压力,F代表压力的大小,A代表受力面积。

3.模具材料计算公式:

-板材重量计算公式:W=L×W×H×ρ

其中,W代表板材的重量,L代表板材的长度,W代表板材的宽度,H

代表板材的厚度,ρ代表板材的材料密度。

4.模具结构计算公式:

-模腔总体积计算公式:V=(A1+A2)×H

其中,V代表模腔的总体积,A1和A2代表模腔的两个截面的面积,H

代表模腔的高度。

-模具剪切强度计算公式:τ=2F/(π×D×L)

其中,τ代表剪切强度,F代表受力面积的剪切力,D代表模具受力面积的直径,L代表模具受力面积的长度。

-模具的承载能力计算公式:P=σ×A

其中,P代表承载能力,σ代表材料的抗拉强度,A代表承载面积。

5.模具热设计计算公式:

-热导率计算公式:λ=(Q×L)/(A×ΔT)

其中,λ代表热导率,Q代表导热量,L代表导热路径的长度,A代表传热面积,ΔT代表温度差。

《模具尺寸与厚度计算》

阅读是自学的一种主要形式,通过阅读教科书,可以独立 领会知识,把握概念本质内涵,分析知识前后联系,反复推敲, 理解教材,深化知识,形成能力。学习层次越高,自学的意义 越重要,目前我国的高考为选拔有学习潜能的学生,对考生的 自学能力有较高的要求。

模仁長款安全尺寸計算

Sb

計算公式

()

產

産品

品 模 安全距離 Sa & Sb,能夠抵抗成型時, 制 仁 射出壓力對模仁側壁施加的側向力。

件長

Sa

長

• 產品(制件)寬 + 2 Sa = 模仁寬

產品(制件)寬

• 產品(制件)長 + 2 Sb = 模仁長

模仁寬

模仁長寬安全尺寸參考表

產產品品 ((制制件件)) 安全距離

計算模仁厚度

P.L.

公模仁 厚度

産品 高度

母模仁 厚度

計算公式

母(定)模仁厚度=産 品高度+(0.6~1.5)*

産品高度

公(動)模仁厚度=産品 高度+(1.2~2)*産品

高度

注:母模仁厚度最小不得少於25MM,公模仁厚度最小不得少於30MM, 以上計算公式需要針對産品結構的難易程度來做比例調整,一般部品就 按照:母模0.8、公模1.2、來計算

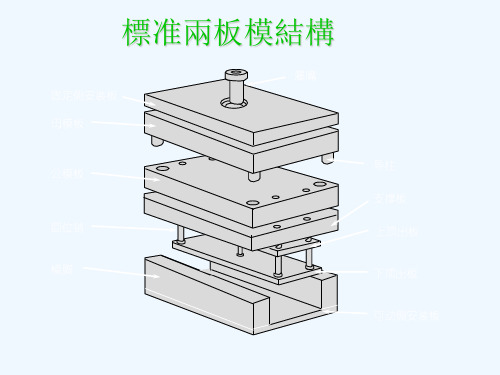

標准兩板模結構

固定侧安装板 母模板

灌嘴

公模板

回位销 模脚

导柱 支撑板 上顶出板 下顶出板 可动侧安装板

標准三板模結構

固定侧安装板 剥料板 母模板

灌嘴 导柱

公模板

模脚 可动侧安装板

模具尺寸计算

一、 工艺尺寸计算1. 冲孔凸、凹模刃口尺寸的计算采用凸模与凹模配合加工,以凸模为基准,加工凹模,使它们之间保证一定的间隙,这种方法的优点是是既容易保证凸凹膜之间的间隙,又可放大模具的制造公差,使制造容易。

第一类:凸模磨损后变小的尺寸A p =(A+Δx)- δP工件的精度为IT12,根据查表得:磨损系数x=0.75,凸模制造公差 δP 为0.020mm ,冲裁件的公差Δ=0.15mm 。

所以:A P =(5+0.75×0.15)-0.020mm=5.1125-0.020mm凸模磨损后,无变大的尺寸以及不变的尺寸根据材料厚度t=2㎜,可知:Z min =0.140mm所以相应的凹模尺寸根据凸模实际尺寸及最小合理间隙Z min 配制。

A d =(5.1125+0.140)+0.020mm =5.2525+0.020mm2. 弯曲凸、凹模刃口尺寸的计算对于弯曲件,必须选择适当的间隙。

间隙的大小对零件的质量和弯曲力有很大的影响。

间隙越小,则弯曲力越大;间隙过小,会使零件边部壁厚减薄,降低凹模寿命。

间隙过大,则回弹大,降低零件的精度。

材料为15钢,材料厚度为2mm ,故查(《模具设计与制造》表2—2),可得,冲裁模刃口双面间隙的最小合理间隙为mm Z 13.0min =,因为弯曲件宽度的基本尺寸为L=22mm ,所以:凸模尺寸为:mm x L L P P 020.0-020.0-50112515.075.022()(=⨯+=∆+=-)δ;凹模尺寸为:mm Z L L d p d 025.0025.0min 2425.2213.01125.22+++=+=+=)()(δ;3. 排样方式的确定及其计算工件的形状为左右对称,加工废料较少,采用直排效率较高。

查(《模具设计与制造》表2-7)得,工件间a 1=2.2 mm ,沿边a=2.5 mm ,条料宽度为:B=D+2a+Δ=[48+16×2+6.5×2+2.5×2+(-0.8)] mm =97.2mm ;式中 B ——条料宽度的基本尺寸(mm );D ——工件在宽度方向的尺寸(mm );a ——侧搭边的最小值(mm );Δ——条料宽度的单向(负向)公差(mm )(如下图所示)。

模具尺寸计算 (1) 2

一、 工艺尺寸计算1. 冲孔凸、凹模刃口尺寸的计算采用凸模与凹模配合加工,以凸模为基准,加工凹模,使它们之间保证一定的间隙,这种方法的优点是是既容易保证凸凹膜之间的间隙,又可放大模具的制造公差,使制造容易。

第一类:凸模磨损后变小的尺寸A p =(A+Δx)- δP工件的精度为IT12,根据查表得:磨损系数x=0.75,凸模制造公差 δP 为0.020mm ,冲裁件的公差Δ=0.15mm 。

所以:A P =(5+0.75×0.15)-0.020mm=5.1125-0.020mm凸模磨损后,无变大的尺寸以及不变的尺寸根据材料厚度t=2㎜,可知:Z min =0.140mm所以相应的凹模尺寸根据凸模实际尺寸及最小合理间隙Z min 配制。

A d =(5.1125+0.140)+0.020mm =5.2525+0.020mm2. 弯曲凸、凹模刃口尺寸的计算对于弯曲件,必须选择适当的间隙。

间隙的大小对零件的质量和弯曲力有很大的影响。

间隙越小,则弯曲力越大;间隙过小,会使零件边部壁厚减薄,降低凹模寿命。

间隙过大,则回弹大,降低零件的精度。

材料为15钢,材料厚度为2mm ,故查(《模具设计与制造》表2—2),可得,冲裁模刃口双面间隙的最小合理间隙为mm Z 13.0min =,因为弯曲件宽度的基本尺寸为L=22mm ,所以:凸模尺寸为:mm x L L P P 020.0-020.0-50112515.075.022()(=⨯+=∆+=-)δ;凹模尺寸为:mm Z L L d p d 025.0025.0min 2425.2213.01125.22+++=+=+=)()(δ;3. 排样方式的确定及其计算工件的形状为左右对称,加工废料较少,采用直排效率较高。

查(《模具设计与制造》表2-7)得,工件间a 1=2.2 mm ,沿边a=2.5 mm ,条料宽度为:B=D+2a+Δ=[48+16×2+6.5×2+2.5×2+(-0.8)] mm =97.2mm ;式中 B ——条料宽度的基本尺寸(mm );D ——工件在宽度方向的尺寸(mm );a ——侧搭边的最小值(mm );Δ——条料宽度的单向(负向)公差(mm )(如下图所示)。

模具尺寸计算资料

公模仁 厚度

母模仁 厚度

産品 高度

計算公式

母(定)模仁厚度=産品 高度+(0.6~1.5)*産

品高度

公(動)模仁厚度=産品 高度+(1.2~2)*産品

高度

注:母模仁厚度最小不得少於25MM,公模仁厚度最小不得少於30MM,

以上計算公式需要針對産品結構的難易程度來做比例調整,一般部品就

按照:母模0.8、公模1.2、來計算

4

模仁長款安全尺寸計算

Sb

計算公式

安全距離Sa & Sb,能夠抵抗成型時,

産品

產品(制件)

射出壓力對模仁側壁施加的側向力。

長 模仁長

Sa

• 產品(制件)寬+ 2 Sa = 模仁寬

產品(制件)寬

• 產品(制件)長+ 2 Sb = 模仁長

模仁寬

5

模仁長寬安全尺寸參考表

產品 (制件)

安全距離

產品(制件)尺寸 (mm) < 20

CT型 直 身 模 細水口﹕ DCI型 工 字 模簡化型細水口﹕ FCI型 工 字模

10

大水口模座

上固定板 母模板 A Plate 推板

公模板

B Plate

托板

方鐵

C Plate

底針板

下固定板

有托道套 直道套 道柱G.P

回針 面針板

11

上固定板

脫板

母模板 A Plate

推板

公模板

B Plate

托板 托 銷 S.P

模腳=上下頂出板+1.1*産品高度 上下頂出板:模具胚尺寸550*550 (也就是250T成型機)以下的按照 75MM計算,大於550*550以上的按 照120MM計算(如果客戶有指定就 另計算)。

模具尺寸计算资料-1

模具尺寸计算资料-1模具尺寸计算的重要性模具尺寸计算是模具设计的基础工作之一,对于保证模具的精度和质量具有重要意义。

准确的尺寸计算可以帮助设计师确定模具的各个部分的几何形状和尺寸,以及辅助部件的选择和排列。

只有在尺寸计算准确的前提下,才能确保模具能够满足产品的要求,提高模具的制造效率和质量。

模具尺寸计算的基本原则在进行模具尺寸计算时,需要遵循以下基本原则:1.尺寸确定原则:根据产品的尺寸要求和工艺要求来确定模具的尺寸,尽量使模具尺寸适应产品的制造要求,确保产品的质量和精度。

2.合理性原则:尺寸计算应该具有合理性,合理利用材料,减小模具的体积和重量,提高模具的刚性和稳定性。

3.标准化原则:应尽量采用标准尺寸,减少非标尺寸的使用,以便于模具部件的互换和库存管理。

4.符号原则:在进行尺寸计算时,应使用符合国际标准的尺寸符号和命名规范,以便于设计和制造的沟通和交流。

模具尺寸计算的方法模具尺寸计算的方法有多种,下面列举了一些常用的方法:1. 梯度法梯度法是一种基于工艺要求的尺寸计算方法。

它根据产品工艺的特点和要求,逐步递进地分析和计算模具的各个尺寸。

该方法对于多连杆机构、滑块机构等复杂模具的尺寸计算特别有效。

2. 经验法经验法是一种根据设计师的经验和模具制造工艺的经验确定模具尺寸的方法。

根据类似的产品和类似的模具制造经验,设计师可以根据经验和判断确定模具的尺寸。

然而,这种方法在应对新产品和新工艺时可能存在一定的风险。

3. 分析法分析法是一种基于分析和计算的尺寸确定方法。

该方法通过对模具的载荷、应力、变形等进行分析和计算,确定模具各个部位的尺寸。

这种方法对于高精度要求的模具尺寸计算尤为重要。

4. 仿真法仿真法是一种通过计算机仿真模拟的方式来确定模具尺寸的方法。

通过对模具进行三维建模和有限元分析,可以在计算机上模拟模具的加工过程和应力分布,从而确定模具各个部位的尺寸。

这种方法在模具设计和优化中应用广泛。

模具尺寸计算的注意事项在进行模具尺寸计算时,需要注意以下几个方面:1.确保设计数据的准确性:在尺寸计算过程中,需要使用准确的设计数据,包括产品的尺寸要求和工艺要求。

模具尺寸及强度估算pdf

1】所示。【图1】中侧壁厚度h可以由下式求得。h:定模侧壁厚度mmc:由l/a之比决 定的系数mm/mmp:定模内压强kgf/cm2a:定模内压强p承受部位侧壁的高度mmE:纵 向弹性模量杨氏模量kgf/c m2ζ ma x:最大容许挠度 mml:定模内侧长度 mm先计算 l/a之 比再从【表1】中选择c。例l 50mm、a 25mm时 l/a 50/25。2 从表1可得 c 0.111。【表1】I/ac1.0 0.0441.10.0531.2 0.0621.3 0.0701.40.0781.50.0841.6 0.0901.7 0.0961.8 0.1021.9 0.1062.0 0.1113.0 0.1344.0 0.1405.0 0.142hc×p×a4E×ζmax3l40mmphpa10mmp400kgf/cm2【图1】9第7章 树脂压力引起的 型芯弯曲变形对因树脂压力引起的型芯弯曲变形的基本计算公式的考虑方法进行说

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3

模仁尺寸計算注意重點

1.估算尺寸的重點,在於如何判斷安全距離。 安全距離的 選擇,對模具成本的影響很大!

標准兩板模結構

固定侧安装板 母模板

灌嘴

公模板

பைடு நூலகம்

回位销 模脚

导柱 支撑板 上顶出板 下顶出板 可动侧安装板

1

標准三板模結構

固定侧安装板 剥料板 母模板

公模板 模脚 可动侧安装板

灌嘴

导柱

支撑板 上顶出板 下顶出板

2

模具厚度計算

模具厚度=上固定板+母模板+公模 板+模腳+下固定板

上下固定板:模具胚尺寸550*550 (也就是250T成型機)以下的按照 45MM計算,大於550*550以上的按 照75MM計算(如果客戶有指定就另 計算)。

公(動)模仁厚

母(定)模仁厚 公(動)模仁厚

母(定) 母(定)模板 公(動) 公(動)模板 模仁厚 厚比例 模仁厚 厚比例

>60

1.3

>50

1.6

70

1.7

70

1.7

90

1.65

85

1.75

120

1.68

110

1.8

150

1.86

140

1.8

<175

1.7

<150

2

9

常用模座類型

大水口﹕CI型 工字模 CT型 直身模

2.依產品的大小特征及產品的結構確定模仁大小厚度﹐按模 仁寬度必須放置在兩個模腳 之間﹐模仁長度盡量不超過 回位梢的距離確定模座大小。

3.模仁厚度的決定需要考慮加上冷卻水管後所需的基本厚度,與維持模仁強度的

厚度。模仁強度主要考量是能承受射出壓力,不致因射出壓力而導致模板變 形,進而使產品產生毛邊。模仁強度設計需考慮到a.射出壓力 b.產品投影面 積 c.產品高度 d.產品肉厚 e.產品外型 f.產品投影外型 g.模穴總數量等。。。

4

模仁長款安全尺寸計算

Sb

産品

Sa 產品(制件)寬 模仁寬

模仁長 產品(制件)長

計算公式

安全距離 Sa & Sb,能夠抵抗成型時, 射出壓力對模仁側壁施加的側向力。 • 產品(制件)寬 + 2 Sa = 模仁寬 • 產品(制件)長 + 2 Sb = 模仁長

5

模仁長寬安全尺寸參考表

產產品品 ((制制件件)) 安全距離

按照:母模0.8、公模1.2、來計算

7

模胚長寬尺寸計算

模胚安 全距離

模仁

模具仁尺寸(mm)

< 80 80 ~ 200 200 ~ 500 500 ~ 800

800 <

安全距離(mm)

40 50 75 100 150

注:在遇見有比較特殊産品時,需要根據成型機做適當調整。

8

模板厚度与模仁參考表

母(定)模板厚 公(動)模板厚

計算模仁厚度

P.L.

公模仁 厚度

産品 高度

母模仁 厚度

計算公式

母(定)模仁厚度=産 品高度+(0.6~1.5)*

産品高度

公(動)模仁厚度=産品 高度+(1.2~2)*産品

高度

注:母模仁厚度最小不得少於25MM,公模仁厚度最小不得少於30MM,

以上計算公式需要針對産品結構的難易程度來做比例調整,一般部品就

底針板

下固定板

細水口模座

有托道套 直道套 道柱G.P

回針 面針板

12

細水口模座

13

直身模

14

細水口

15

產品(制件)尺寸 (mm) < 20

20 ~ 60

60 ~ 80 80 ~ 300 300 ~ 600

安全距離(mm)

25 30 35 40 45

註:在估算模仁尺寸時必須先將産品尺寸設定爲整數(模仁尺寸 最好爲整數),也應該根據産品結構的難易程度來調整安全距離, 因此安全距離並非定值;可根據產品尺寸与難易度做調整。 6

細水口﹕ DCI型 工字模 簡化型細水口﹕ FCI型 工字模

10

上固定板 母模板 A Plate 推板

公模板

B Plate

托板

方鐵

C Plate

底針板

下固定板

大水口模座

有托道套 直道套 道柱G.P

回針 面針板

11

上固定板

脫板

母模板 A Plate

推板

公模板

B Plate

托板 托銷 S.P

方鐵

C Plate