窑炉与窑具

窑炉设施——精选推荐

窑炉设施窑炉设施000窑炉设施一、唐钧窑炉与窑具唐中后期,用于烧制唐钧的瓷窑大多为半地穴式,窑室与烟囱部分位于地下。

窑炉平面为近圆形或马蹄形。

据考古发掘资料,在禹州市神垕镇下白峪窑址中发现的一号窑,平面近似马蹄形,由工作面、窑门、火膛、窑室、隔火墙、烟囱和护墙七部分组成。

窑室、烟囱采用了砖砌的建造方式,火膛部分用高温耐火砖砌成,为砖砌浅火膛的窑炉。

它的窑室底面平铺一层耐火垫板,在垫板、窑壁上分别贴一层较厚的耐火泥。

窑室的底面上粘结有大量小圆垫饼,常见的3个一组,作三角形。

窑炉窄而长,由于窑炉是修建在河滩地上,在修建窑炉时,曾用河卵石对窑炉的基础做过特别的加工。

禹州市苌庄窑群发现的窑炉窑壁残块表面已融化为烧结面,色黑青,由外到内瓷化程度不一,呈黑褐色到红烧土色。

窑炉一般就地挖筑或用河石和匣钵片结合砌垒而成,然后用瓷泥抹平。

李沟窑发现的3个窑炉平面皆为近圆形。

苌庄窑群各遗址发现的窑具最多的是三叉支烧,其次是小型圆垫饼和垫圈,苌庄村窑发现的还有三个支钉的圆形垫饼、大圆垫饼,钉帽式实心、空心柱形窑具,漏斗型匣钵。

神垕镇刘家门窑址中发现的窑炉平面多为近圆形,直径1.5米左右,就地挖筑,用土坯垒砌。

二、宋钧窑炉与窑具(一)宋代民钧窑宋代早中期民钧窑的典型代表为神垕河北地窑址清理的一号窑炉。

它是一座土洞式长条形分室式窑炉,残长12.92米,宽2.26米。

窑室为长方形,中间以一道土石砌建的矮墙将窑室隔为前后室。

在前、后室的南壁各开了3个添火孔,其中后室尾部的1号、2号添火孔尚保存有拱顶,以1号添火孔为例,长1.20米,宽0.88米,高0.35米。

在窑底和添火孔中发现了大量的草木灰,证明它是以木柴为燃料的。

在窑壁上涂抹有耐火泥,全部被烧结,局部被高温烧烤得流淌下来并呈熘状,证明窑室内的温度相当高。

窑尾部是一个圆形的大烟囱,以石砌小孔与窑室相连,烟囱的口径1.10米,内壁的烧结层厚0.06米,证明了烟囱内的温度也很高,应是窑炉唯一的排烟道。

第1讲 窑炉及陶瓷烧成

碳酸盐以及铁质化合物等大都在此阶段进行氧化或分解,反 应进程将随升温速度及窑内气氛而异,此外,还有晶型转变、

第一节 窑炉的发展历程——现代窑炉 现代窑炉种类

(1)按使用的燃料,分为: 柴窑、煤窑、油窑、气窑、电窑。 (2)按窑的外形,分为: 推板窑、馒头窑、马蹄窑、龙窑、葫芦窑、圆窑、 方窑、轮窑、环形隧道窑、梭子窑。 (3)按火焰特点,分为:直焰窑、倒焰窑、横焰窑。 (4)按生产工况,分为: 间歇式窑、连续式窑(轮窑、环形隧道窑)、半连 续窑(龙窑、德化阶级窑)。 (5)按窑炉用途,分为:素烧窑、釉烧窑、烤花窑。

马蹄窑(与葫芦窑)是景德 镇湖田窑系遗址的两种特殊 的瓷窑,在明代生产芒口瓷。 其形状方中带圆,下部大, 上部小,很象马蹄下部的蹄 甲。 马蹄窑建造简单,投资少, 窑炉较小,利于产品更新换 代,有灵活多变、适应市场 的优点。

景德镇湖田窑遗址,1977年清理。 该窑为半倒焰式窑,长2.95米、 宽2.5米-2.7米,坡度12.5°,东 壁与后壁残高2.3米,有烟道6个, 后烟室1个。该窑可烧瓷碗2000只 左右

梭式窑

梭式窑是一种现代化的间歇窑,其结构与 隧道窑的烧成带相近,由窑室和窑车两大部

分组成,坯件码放在窑车棚架上,推进窑室

内进行烧制,在烧成冷却后将窑车和制品拉

出窑室外卸车,窑车的运动犹如织布机上的

梭子,故称为梭式窑。

梭式窑窑室工作条件相当 恶劣,它要从室温迅速升 至1000多度,在高温下保 持一段时间,然后再急速 冷却到600~700℃,随后 冷却至室温。窑炉要经受 高温以及在高温下炉尘, 炉气,坯体与釉料的低熔 挥发物的侵蚀作用,还要 经受频繁的急速加热与冷 却的热胀冷缩作用。

窑炉的概述

窑炉的概述水泥回转窑属于建材设备类。

回转窑按处理物料不同可分为水泥回转窑、冶金化工回转窑和石灰回转窑。

水泥回转窑是水泥熟料干法和湿法生产线的主要设备。

回转窑广泛用于冶金、化工、建筑耐火材料、环保等工业。

该回转窑由筒体,支承装置,带挡轮支承装置,传动装置,活动窑头,窑尾密封装置,喷煤管装置等部件组成。

回转窑的窑体与水平呈一定的倾斜,整个窑体由托轮装置支承,并有控制窑体上下窜动的挡轮装置,传动系统除设置主传动外,还设置了在主电源中源断时仍能使窑体转动,防止窑体弯曲变形的辅助传动装置,窑头、窑尾密封装置采用了先进的技术,保证了密封的可靠性。

水泥生产过程可概括为”两磨一烧”三大环节,其中”一烧”就是指:生料在回转窑内煅烧成水泥熟料过程。

因此回转窑技术性能和运转状况决定了水泥的质量、产量和成本,是水泥生产中的关键设备。

按入窑生料水分不同回转窑煅烧工艺可分为:湿法生产,半干法生产和干法生产三种,因此水泥窑按此分类即是1.湿法生产:湿法长窑。

特点:可生产质量优越及特种水泥熟料(如:华新窑φ3.5×145m窑等),能耗大。

2.半干法生产:立波尔窑特点:少量生产,仅在北京琉璃河水泥厂等为数不多的厂家使用,处于淘汰状态.3.干法生产:a, 中空窑(含带余热发电的中空窑) 曾是上世纪的生产窑型、能耗大、现在水泥行业已不在使用,但在化工,冶金等他行业仍在大量使用。

b,带悬浮预热器干法窑即预分解窑。

现在水泥生产的主力窑型,这也是我们现在主要的窑型。

国内外现在仍在继续探求更新的水泥煅烧方法,其目的主要是设想不采用庞大笨重的回转窑和高大的预热器框架,使烧成工序在传热效率较高的沸腾状态下进行,以便进一步缩小煅烧设备的尺寸,向体积小、结构简单、生产效率高、热耗低和投资少等方向发展。

为此,设想把生料煅烧成熟料的三个阶段都移出窑外,使生料在沸腾式立窑中,煅烧成熟料。

这种生产方式已经进入实验阶段。

尽管不断出现了各种水泥的生产方式,但人们主要以降低能耗、提高产品质量、设备大型化和实现自动化为原则加以改进,节约能源,综合利用,使其更趋完善。

建筑材料热工设备-3-陶瓷窑-N1

倒焰窑

是烧造陶瓷的常见窑炉中的一种,它是以燃料燃烧后火 焰在窑内的流动情况而命名的。烧窑时火焰燃烧后产生 的热烟气先喷升至窑顶,因窑顶没有出路,加之窑底有 吸火孔、烟道通向烟囱,产生一种抽力,火焰便又转折 朝下倒向窑底,并流经坯体(煤烧窑是匣钵柱)间空隙 ,传热给坯体,然后通过吸火孔、烟道、烟囱排出窗外 。这种窑由于火焰有一段自上而下的过程,故而称为倒 焰窑。倒焰窑的优点是窑内温度较均匀,易于灵活变更 烧成温度;缺点是间歇(烧一窑,停一窑,再装再烧, 称为间歇)操作,燃料消耗比较大。

气幕分类:(按照其在窑上作用和要求的不同分) 预热带(窑头)-------封闭气幕, 预热带------循环气幕和搅动气幕 烧成带------气氛气幕(即氧化气幕), 冷却带------急冷气幕(也是阻挡气幕) 封闭气幕 (窑尾)

封闭气幕:位于预热带窑头

目的:窑头形成1~2Pa的微正压, 避免了冷空气漏入窑内。

窑车与窑墙、窑车与窑车之间曲折密封

密封系统

砂封:隔断窑车上下空间,使冷空气不漏入, 热气体不漏出

曲折密封:阻止窑内外高温废气窜入窑车下部, 对窑车对保护作用。

窑具

窑具要有一定的高温承载力。 类型:匣钵——传统

棚架结构——如棚板、支柱、垫砖等,是现 代的明焰裸烧方式的主要窑具

发展:轻型化窑(目内的报:降警低装窑具置的蓄热量)

燃烧室的布置方式:

集中布置:有1-2对燃烧室,易于操作和调节,但温度 分布的均匀性、温度制度、气氛制度难以保证。用于 小断面、较短的窑。

分散布置:在烧成带自低温起,先稀后密地布置多对 烧嘴(5-10对),调节灵活,能很好的满足温度分布 的均匀性、温度制度、气氛制度的要求。用于大断面 、较长的窑。

陶瓷工艺学第十章烧成与窑具

第四节 窑具

4.1 窑具种类 匣钵、棚板、支柱、各种耐火垫、

托板、辊棒和窑车材料等。

现代窑炉的重要标志之一,就是大幅度 减少了窑具的用量,采用多种高级耐火材料 窑具,满足快速烧成的需要。

4.2窑具的性能要求 (1)足够的结构强度

常温强度和高温强度

(2)良好的抗热震性能 破坏机理:裂纹不断扩展; 热膨胀系数小,产生应力小,不易破坏 熟料和基质的相互关系;相对量的多少 影响较大。

理论温度制度曲线

1400 1200 1000 800 600 400

200

脆性生坯

厚坯 薄坯

热塑性范围

中火保温

脆性瓷器

时间

1.2.2.3 釉烧方法

(1)一次烧成时,釉料的熔化温度与坯料的氧化分解 温度相适应,中火保温防止针孔、橘釉、黑心、鼓泡 等缺陷。 (2)冷却初期依据釉料要求确定冷却速度

光泽釉——快速冷却 结晶釉——结晶温度保温处理 (3)二次烧成 高温素烧低温釉烧:釉烧时可以不考虑坯体的脱 结构水及 氧化分解排气,素烧 时不考虑与釉的关系。 低温素烧高温釉烧:釉烧时可以不考虑 坯体的脱结构 水,要考虑氧化分解,素 烧时不考虑与釉的关系。

不同烧结温度及高温保温时间对产品性能的影响

注:摘自《陶瓷研究》杨世源

烧成温度(℃) 保温时间(min) 平均吸水率(%)

1020

30

16.4

1040

30

15.7

1060

30

14.92

1080

30

14.10

1100

30

13.92

1080

5

14.96

1080

15

14.7

1080

30

以河北定窑为例浅谈瓷器的装烧工艺

AppreciatION 鉴赏·陶风瓷韵瓷器特征形成的原因是多方面的,而装烧方式的改变是其中一个重要的因素,由于各个时期制瓷原料、窑炉结构等方面的不同,会促进装烧工艺的改变,进而对瓷器造型、装饰工艺留下独特的时代印记。

所谓的装烧工艺,就是指瓷器从生坯到成器的烧造过程中,瓷坯是怎样装窑和装窑时使用什么样的支垫具的问题。

通俗地讲,就是瓷坯在窑炉中摆放组合的方式。

窑具则是装烧工艺必不可少的器物之一,对研究瓷器的特征形成具有重大的意义,本文主要介绍了河北定窑各个时期的窑具及装烧工艺,使读者在了解制瓷工艺的基础上进而熟知北方瓷器尤其是定窑瓷器各个时代的特征。

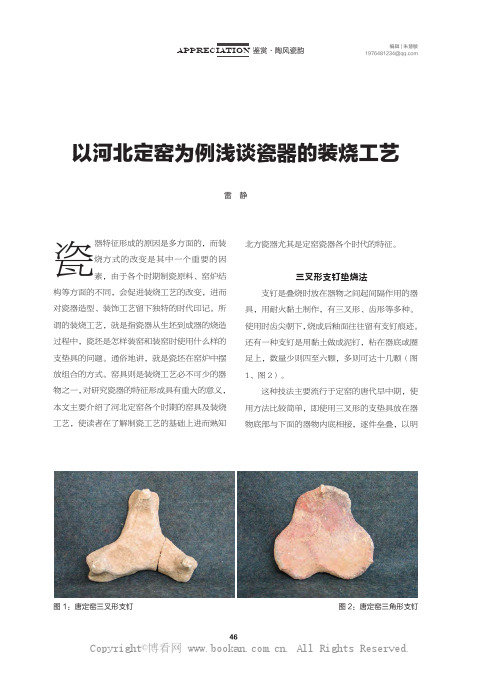

三叉形支钉垫烧法支钉是叠烧时放在器物之间起间隔作用的器具,用耐火黏土制作,有三叉形、齿形等多种。

使用时齿尖朝下,烧成后釉面往往留有支钉痕迹。

还有一种支钉是用黏土做成泥钉,粘在器底或圈足上,数量少则四至六颗,多则可达十几颗(图1、图2)。

这种技法主要流行于定窑的唐代早中期,使用方法比较简单,即使用三叉形的支垫具放在器物底部与下面的器物内底相接,逐件垒叠,以明以河北定窑为例浅谈瓷器的装烧工艺雷 静图1:唐定窑三叉形支钉图2:唐定窑三角形支钉编辑|朱慧敏1976481234@AppreciatION 鉴赏·陶风瓷韵火裸烧法为主进行烧制,碗内心多留有三个支钉痕。

器物多是以碗为主,深腹、直壁、饼形足,釉色青中泛白,胎体灰白色,已经具有白瓷的雏形特征(图3、图4)。

漏斗形、筒形匣钵正烧法匣钵是指瓷器焙烧时置放坯件起保护作用的匣状窑具,以耐火黏土制成,形状一般为筒形或漏斗形,也有的呈M 形、碗形和椭圆形等。

匣钵出现于南朝时期,之后南北方普遍使用。

使用匣钵烧制瓷器避免了烟火以及落灰等杂质污染瓷器,保证了釉面洁净,并可使坯件受热均匀,大大提高了产品质量。

匣钵的发明和广泛使用,是中国制瓷工艺的一大进步,为瓷器的优质高产创造了良好条件。

正烧又称“仰烧”,瓷器装烧方法之一,是指坯件口向上放在垫具上装入匣钵入窑焙烧。

第三章陶艺的原料制作工具和设备

第三章陶艺的原料制作工具和设备陶艺是一门古老的工艺,其材料和工具的选择对最终的成品质量和效果有着重要的影响。

本文将介绍陶艺的原料、制作工具和设备。

一、原料1.黏土:陶艺的原料主要是黏土,也称为陶土。

黏土是由各种矿物质、有机物和水分等组成的粘性物质。

根据不同的用途和效果,选择合适的黏土非常重要。

常见的黏土有赤陶、白陶、黑陶、粉陶等。

一般来说,赤陶含铁氧化物,烧制后呈红色或棕红色;白陶相对纯净,烧制后呈白色;黑陶含有较多的有机物质和金属氧化物,烧制后呈黑色。

2.矿物颜料:为了给陶艺品增添色彩,可以使用矿物颜料进行上釉。

常见的矿物颜料有赤铁矿、绿矾、蓝甙等。

这些颜料会在高温下发生化学反应,使陶瓷表面呈现出不同的色彩。

3.砂岩:砂岩是陶艺中常用的辅助原料,用于增加陶瓷的强度和耐磨性,同时也可以改变陶瓷的质地和色泽。

1.制陶用具:包括陶轮、木锤、陶刀等。

陶轮是陶艺制作的主要工具,可以用来旋转陶坯,帮助制作出各种形状的陶艺品。

而木锤和陶刀则用于修整和创作陶艺品的细节。

2.窑炉:窑炉是陶艺最重要的设备之一、陶艺品需要通过烧制来完成最终的形态和质地。

根据不同的烧制工艺和需求,窑炉的类型也有很多,例如电窑、煤气窑、木炭窑等。

不同的窑炉可以根据需要调整烧制温度和其他参数,以获得不同的效果。

3.炭斗:炭斗是用来烧制陶艺品的重要工具,它可以提供稳定的火源和恒定的温度。

炭斗通常由铁制成,并有一个装炭和排气的设备,以便调节烧制过程中的温度和通风量。

4.窑具:窑具是烧制陶瓷时使用的陶制品,它可以保护陶艺品免受火焰和热量的直接接触,并提供良好的环境来控制温度和通风。

三、陶艺的制作流程陶艺的制作流程通常包括以下几个步骤:1.准备工作:选择适合的黏土和矿物颜料,并将黏土准备好,进行适当的翻揉和调整水分。

2.造型:将准备好的黏土放在陶轮上,并通过旋转和手工塑造的方式制作出想要的形状。

3.干燥:将造型完成的陶艺品放置在通风处,使其逐渐干燥。

古瓷器烧造工艺名词解释

古瓷器烧造工艺名词解释三足支钉解释垫具的一种。

使用时三足向下,托面朝上,以便上面放碗、盘等坯件。

这种窑具由于自重小,可以多层叠装;但由于重量往往集中在三足尖上,会使足陷件的底部,留下深深的支钉痕。

这种垫具三国时比较流行。

三角形窑具解释南朝时的一种窑具,用扁平形的泥条,中间作“Y”岔开;前端再转折成直角,作为支点。

轻巧、省料,但由于负重力小,坯件装烧不多。

不(音敦)子解释用瓷石料制瓷,必须将开采来的瓷石用水碓舂细成粉末,再经过淘洗沉淀后,制成砖状的泥块,称之为“石子”或“白不子”。

是瓷石制成砖状后的专用名词,中外陶瓷文献上一致的称谓。

支圈解释支圈窑具始创于宋代定窑,其白度为漏斗形匣钵的五分之一。

用支圈窑具烧一窑瓷,无论是燃料、时间、产量要比使用漏斗形匣钵增加五倍。

为其它瓷窑所仿效。

支钉迭烧解释用高岭土捏成“支钉”,粘于碗盘的圈足边沿,每件9~12颗,然后把瓷坯放在垫柱上,再把粘有支钉的坯件一个个迭起来,组成一柱入窑焙烧,这种方法称支钉迭烧。

支圈迭烧解释宋代的一种烧造方法。

其方法是以泥饼为底,再把瓷泥作成一个断面呈“L”形的圈,套在碗的芒口上;再把碗坯与圈翻过来,覆放在泥饼上。

这样一圈一碗的跟着覆盖,然而将圆心下凹的耐火泥饼覆盖在最后一圈上,形成上下一致的圆柱体,迭装入窑,这种方法叫支圈迭烧。

长石解释是陶瓷生产中一种熔剂性原料。

在成瓷过程中,长石溶融所形成的乳白色粘稠玻璃体。

它在冷却后不再析晶,并能在高温下溶解一部分高岭土分解物与石英颗粒,促进成瓷反应的进行,并可降低烧成温度,减少燃料消耗,这种作用通称为助熔作用。

此外,由于高温下的长石溶剂具有较大的粘度,可以起到高温热塑作用与高温胶合作用,防止高温变形。

同时,冷却后的长石熔体以透明玻璃体状态存在于瓷体中,构成瓷的玻璃态基质增加透明度,提高光泽与透光度,改善瓷的外观质量与使用效能。

长石在陶瓷生产中作坯料、釉料、色料熔剂等,用量很大,作用也很重要。

化妆土解释是一种质地细腻,呈乳白色,用于敷在胎外,以填充胎坯表面的小孔,凹点或其它病疵,使胎面变得光滑;同时能将胎的各种呈色盖住,为坯料开辟广阔的来源。

常见陶瓷窑炉名词解释

常見陶瓷窯爐名詞解釋窯爐陶瓷之燒成設備,陶瓷製作最後階段,坯體必須放入窯爐中以高溫燒成,使生坯轉變成為熟坯,而給予陶瓷必要之物理性質。

窯爐大致都有燃燒室,以產生熱量;有窯室以放置坯體;有煙道與煙囪,以排出廢氣。

窯爐的分類法很多,依燒成火焰之走向不同,可分為直焰窯、橫焰窯、與倒焰窯;依所用燃料之不同,可分為薪柴窯、煤炭窯、重油窯、瓦斯窯、電窯等;依操作的連續性不同,可分為間歇式窯、半連續式窯與連續式窯等。

包仔窯傳統窯爐之一,在大陸稱為「饅頭窯」,在臺灣則依其外觀稱為「包仔窯」或「龜仔窯」。

在清代已經引入臺灣,專用於燒製磚瓦,也稱「瓦窯」。

包仔窯在臺灣分布的地方很廣,幾乎各地都有包仔窯的使用。

包仔窯外觀呈長橢圓形,高度可達五公尺以上。

有窯門可供裝窯與出窯,其後即為燃燒室,裝窯時,臨時以磚塊砌為擋火牆。

其後方即為窯室,後面為窯牆,下方留有通火口,後面接煙囪。

蛇窯蛇窯引進臺灣的歷史很早,在清朝時即隨著移民傳播而來。

這種窯爐是中國南方生產陶瓷器主要使用的窯爐,在大陸稱為龍窯,到臺灣之後則稱為「蛇窯」。

是臺灣早期陶業使用最普遍的窯爐,使用地區幾乎遍及全島。

蛇窯由窯頭的燃燒室、窯身、以及窯尾的煙囪等三大部分組成,窯身外並護以土臺。

通常依山而建,頭低尾高,外觀呈長條圓管形,全長可達百餘尺。

登窯登窯於日治時期引進臺灣。

在大陸又稱為「階級窯」或「串窯」;因其依地勢築窯,各窯室拾級而上,日本人稱為「登窯」;由於登窯有一間一間的窯室,故臺灣業者稱其為「目仔窯」,又稱為「坎仔窯」。

主要用於燒製陶瓷與紅磚,苗栗為使用最普遍之地方。

登窯通常選擇山坡地勢築窯,如建在平地時,則要把地基墊高成一斜坡,再行築窯。

目仔窯屬於半連續式的半倒焰窯爐,依山勢建築,由幾個窯室拾級而上,由七、八間到十五、六間都有,各窯室前後串連而成。

前為燃燒室,後端有煙囪之設計。

四角窯四角窯外觀呈四方形,又稱「角窯」,也稱為「四方窯」或「方窯」,因為以煤炭為主要燃料,所以也稱「煤炭窯」。

基础知识建筑物窑炉

基础知识建筑物窑炉基础知识建筑物:窑炉建筑物是人类利用材料和技术建造的结构,用于满足生活、工作和娱乐等需求。

其中,窑炉作为一种特殊的建筑物,扮演着重要的角色。

本文将介绍窑炉的基础知识,包括其定义、种类、结构以及应用领域。

一、窑炉的定义窑炉是一种用于加热物体、实现物理或化学变化的建筑物。

它由耐高温材料制成,通常为砖石、陶瓷或金属材料。

窑炉利用燃料燃烧产生的热量和烟气,将其传递给待处理的物品。

窑炉非常广泛应用于冶金、陶瓷、玻璃、化工等工业领域,以及烘焙、炼炭、蒸馏等其他领域。

二、窑炉的种类1. 干燥窑干燥窑主要用于将物体中的水分蒸发掉,以实现干燥的目的。

干燥窑分为间歇式和连续式两种。

间歇式干燥窑适用于小批量生产,物体在窑内静置一段时间后再取出。

而连续式干燥窑则适用于大规模生产,物体在进入窑后持续通过,实现连续干燥。

2. 煅烧窑煅烧窑主要用于将物体进行高温处理,以改变其物理或化学性质。

常见的煅烧窑包括石灰窑、熟料窑等。

煅烧窑通常需要在高温下进行,以实现物体的结晶、熔化或热解。

3. 熔化窑熔化窑广泛应用于冶金和玻璃制造等领域,用于将原料熔化成液体或半固态状态。

熔化窑可以通过火焰、电、等离子体等各种方式提供热量,实现原料的熔化。

三、窑炉的结构窑炉的结构主要包括燃烧室、传热区和物料区。

燃烧室用于燃烧燃料,产生热量。

传热区则负责将热量传递给待处理物体,以实现物体的加热。

物料区是放置待处理物体的空间。

根据窑炉的种类和具体需求,窑炉的结构也会有所不同。

例如,干燥窑通常采用气流传热,而煅烧窑则采用辐射传热和热对流传热。

四、窑炉的应用领域窑炉广泛应用于多个领域,以下是一些常见的应用领域:1. 冶金工业:窑炉用于冶炼金属、烧结矿石、炼钢等。

例如,高炉和电炉是冶金工业中常见的窑炉类型。

2. 陶瓷工业:陶瓷窑炉用于烧制陶瓷制品,如瓷器、瓷砖等。

其中,隧道窑和升降窑是陶瓷工业中常见的窑炉类型。

3. 玻璃工业:玻璃窑炉用于熔化原料,制造玻璃制品。

生活中的窑炉

生活中的窑炉

在中国传统文化中,窑炉是一种非常重要的工具,它不仅被用来烧制陶瓷、烧

制砖瓦,还被用来取暖、烹饪食物。

窑炉是中国古代劳动人民智慧的结晶,也是中国传统文化的重要组成部分。

窑炉的历史可以追溯到几千年前,它是中国古代劳动人民在生产生活中创造的

一种重要工具。

在古代,窑炉被广泛应用于陶瓷、砖瓦的烧制过程中。

通过在窑炉中燃烧木柴或煤炭,将陶泥或石灰石等原料加热到一定温度,最终形成坚硬的陶瓷或砖瓦。

窑炉的烧制工艺需要经过长时间的积累和实践,因此窑炉也成为了中国传统手工艺的象征之一。

除了用于烧制陶瓷和砖瓦,窑炉在生活中还有其他重要的用途。

在古代,窑炉

被用来取暖,尤其是在北方寒冷的冬季,窑炉成为了人们生活中不可或缺的一部分。

同时,窑炉也被用来烹饪食物,比如烧烤、炖菜等。

窑炉在生活中的多种用途,体现了中国古代劳动人民对于火的利用的智慧和技术。

随着现代科技的发展,窑炉的作用逐渐被取代,但是窑炉作为中国传统文化的

重要象征,仍然在一些地方得到了保留和传承。

很多地方还保留着古老的窑炉制作工艺,一些手工艺人依然在使用传统的窑炉进行陶瓷和砖瓦的烧制。

同时,一些民间艺人也将窑炉作为一种文化符号进行传播和创作。

窑炉作为中国传统文化的重要组成部分,不仅体现了古代劳动人民的智慧和技术,也承载着丰富的文化内涵。

在当代社会,我们应该重视窑炉这一传统文化符号,加强对窑炉制作工艺的保护和传承,让窑炉这一传统文化在现代社会中发扬光大。

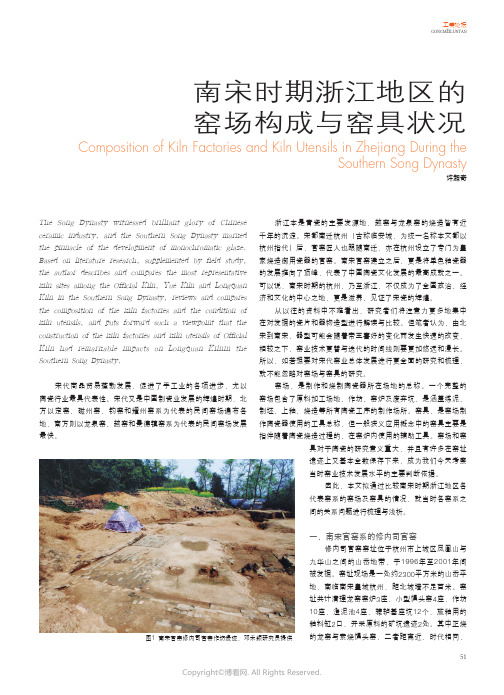

南宋时期浙江地区的窑场构成与窑具

寺龙口窑址位于浙江省慈溪市匡堰镇寺龙村北,距上林湖 不到4公里。窑址面积约2000平方米,龙窑遗迹形成一条东西向 的长凹沟,凹沟南北两侧为山坡状隆起的废品堆,发掘前窑址处 杂草丛生。1998和1999年的9月至12月,浙江省文物考古研究 所、北京大学考古文博院、慈溪市文管会联合对窑址进行了两期 发掘,清理龙窑窑炉1座及其他多种遗迹,获得大量瓷器、窑具 标本。作坊的遗迹由东西向和南北向两堵匣钵墙围成,夹角约为 100°,匣钵墙为大小不一的凹面匣钵错缝垒成,作坊地面铺垫瓷 土,坚硬平整。

窑场的作坊是三开间瓦房,总长22米、进深11.8米,由台 基和院落组成。台基呈长方形,中间有柱础。北屋是烘干间,北 屋的西部和中间屋的西南角各隔一小间,用来堆坯土和废坯胎。 南屋尚残留西壁一道,用砾石砌成。在南屋的西南角又有灶屋一 间,靠近北屋的后壁和南屋的后壁各有一个淘洗池。在淘洗池的 西面有一个炼泥池,底敛,口侈,池底中周内凹,四壁和底都用 大型砖砌成,壁外面堆挤砾石、残碎、废匣钵和粘土。作坊和砖 池周围,是高岭土及渣滓层。房屋均为考究的卵石路面,从南向 北延伸还有辘轳坑、素烧炉、水井等遗迹。特别是与堆瓷泥用的 卵石面配套的辘轳坑的发现,是以往较为少见的。(图4)

南宋龙泉窑的装烧方法有明显的时代特征。窑具总体在之 前的基础上有所改进,还是以支垫烧为主,罩烧的匣钵更为规

正,都经过“涂匣”,所有匣钵内有黄褐色薄釉一层。垫饼大多 用坯泥制成,有浅盘形、盏形、碗形、臼形和环形圈托。

通过比较分析得出无论是窑场的面积,窑炉的建造还是窑 具的制作,杭州修内司官窑都最为讲究。龙泉大窑枫洞岩窑址面 积略小,材料不如修内司官窑考究,但组织结构却更为丰富。再 深入比较三个窑址的窑型及窑具的信息也发现,修内司官窑与大 窑枫洞岩窑的窑室、窑门及窑尾的构造更为相似,且支烧方式与 罩烧匣钵的涂匣工艺也更为接近。笔者由此作出推论,即南宋时 期浙江地区的窑业最为发达的为修内司官窑,它的窑场营造与窑 业构建对龙泉窑的影响很大。而越窑系统的技术与产能与官窑和 龙泉窑的略有差距。

现代陶瓷窑炉特点及耐火材料的选择

江西省景德镇陶瓷学院科技信息服务部 ’.-, 6 ,++-##.

联系人

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!"

现代陶瓷窑炉特点及耐火材料的选择

作者: 作者单位: 刊名: 英文刊名: 年,卷(期): 被引用次数: 刘永先 山东工业陶瓷研究设计院 陶瓷 CERAMICS 2001,""(4) 3次

& 耐火纤维的应用

由于各种原因使我国的热源利用率比较低, 热工窑炉的热 源利用率只占发达国家的 %’" ( !’" 。耐火纤维的面世以其 轻质、 高耐火度、 低导热系数、 低蓄热、 耐热震、 耐腐蚀、 抗机械 振动和吸音性能好等优异性能受到广大窑炉工作者的青睐。 大量应用陶瓷纤维制品, 毡、 毯、 板等作炉内衬和窑体, 可以大 幅度地提高窑炉的热效率。有资料报导: ! 某厂建一座陶瓷纤 维内衬梭式窑, 烧成温度为 ) #%’ * , 窑墙外表温度为 %’ * , 窑 顶温度为 !’ * , 每吨成品的热效率为 )&" , 能量利用率为 +, $ )" 。原来窑车的积热和散热损失占全部热耗的 #’" ( #%" , 应用陶瓷纤维后则可降低到 ," ( )%" 。 " 某厂用轻质高铝 砖、 陶瓷纤维等轻质耐火材料砌筑的隧道窑, 散热降低 !- $ -" , 由占总能耗的 #’ $ !" 降到 - $ ’#" , 节能 )! $ !." 。 # 某条隧道 窑分别用硅酸铝纤维毡、 轻质高铝砖对窑墙、 窑顶进行综合保

炉为多, 经常看到裂纹、 剥落、 掉角等现象, 虽然此现象不应全 归于热稳定性不好, 与窑炉使用前的烘烤、 升温情况、 气氛、 压 力等多种因素有关, 但热稳定性存在问题也是主要原因之一。 !,$ 高温抗折强度 这一特性的优劣与材质晶体结构有关。现代陶瓷窑炉都 用莫来石—堇青石、 碳化硅等材质作棚板、 横梁取代重质耐火 材料, 就因为这些材料都具有较好的高温抗折强度。 !,+ 重烧线变化 重烧线变化是影响窑炉使用寿命的又一关键因素。窑炉 所用耐火材料在高温状态下都会产生一定的重烧收缩, 只是耐 火材料的材质不同, 重烧线变化大小也不同。所选用的筑炉材 料应有良好的体积稳定性, 重烧线变化只能在 4 # , $5 - 6 # ,

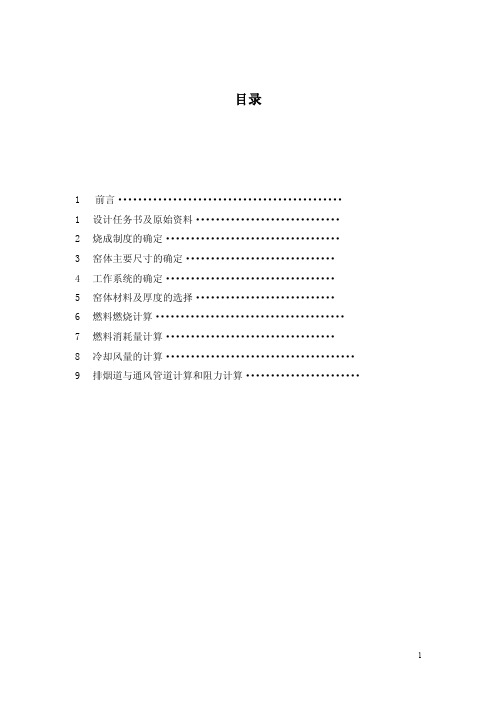

窑炉设计——精选推荐

目录1 前言·············································1设计任务书及原始资料·····························2烧成制度的确定···································3窑体主要尺寸的确定······························4工作系统的确定··································5窑体材料及厚度的选择····························6燃料燃烧计算······································7燃料消耗量计算··································8冷却风量的计算······································9排烟道与通风管道计算和阻力计算·······················1 前言陶瓷工业窑炉是陶瓷工业生产中最重要的工艺设备之一,对陶瓷产品的产量、质量以及成本起着关键性的作用。

窑炉与窑具

窑具,满足快速烧成的需要。

4、窑具及 窑炉辅助设备

4.1 窑具——匣钵和棚板 (1)当窑炉为煤烧或柴烧等窑炉时,烧制 时燃料的灰渣经常会沾污制品而导致颜色不 良,为确保质量,就要采用匣钵。

3.2.2 高温推板窑

3.2.3 辊道窑(roller kiln) 辊道窑是隧道窑的一种,只是传递烧结样品的传 递系统不是传统的窑车、推板,而是同步转动的 陶瓷或金属辊棒。 每条辊子在窑外传动机构的作用下不断地转动;

制品由隧道的预热端放置在辊子上,在辊子的转 动作用下通过隧道的预热带、烧成带和冷却带。

隧道窑优点:

生产连续化,周期短,产量大,质量高

热利用率高,燃料经济,因为热量的保持 和余热的利用都很良好,较倒焰窑可以节 省燃料50-60%左右。

烧成时间减短,而隧道窑约有10-20小时左 右就可以完成。

3.2.2 高温推板窑 椎扳式电热隧道窑的通道由一个或数个隧道所 组成,通道底由坚固的耐火砖精确砌成滑道,制 品装在推板上由顶推机构推入窑炉内烧成。

装钵装窑

装钵装窑

4.2 装钵装窑目的

隔离不洁净火焰与制品,防止烟气中的灰分、 碳粒污染釉面; 使强度较低,大小形状不同的制品能够有规则 地叠装,同时合理利用窑位; 制品之间保持一定距离,防止釉面熔化后互相 粘结。 装钵方法 座装、扣装、立装、吊装、叠装和套装。 根据坯体的大小、形状以及对釉面的不同要求 ,采用不同的装钵方法。

镇窑

随着现代陶瓷工业的发展,烧成陶瓷窑炉的 种类日益增多。

选择什么样的窑炉烧制主要由用途、经济、 环境等条件来决定。 如对于陶艺,当今欧洲较为发达的国家多选 用瓦斯窑和电窑,国内多数制陶者多选用气窑 和小型电窑,因为这两种窑操作方便、升温快、 易控制、卫生、占地面积小。

二.辊道窑知识大全

2. 坯体形状、厚度和入窑水分 陶瓷制品由于形状、厚度和含水率不同,升温速度和烧成周期都有所不同。 薄壁小制品入窑水分易于控制,一般可采取短周期烧成。对大件厚壁制品,则升温不能 过快,周期不能过短。如果坯体含有大量高可塑性粘土,则由于排水困难、升温速度更应放 慢。

3. 窑炉结构、燃料类型和装窑密度 尽管坯料性能可适应快速烧成,但由于窑炉温差太大、燃料性质以及装窑密度等原因, 也会使烧成速度受到限制。 大截面大容积窑炉,一般温差较大,不宜快速烧成。扁形小截面窑炉,温差小且调节灵 活,可快速烧成。 因此, 拟定烧成制度时, 必须把需要的烧成制度和实现烧成制度的条件结合起来。 否则, 即使制定了较先进的温度制度,也难以实现。

一次烧成与二次烧成的特点 素烧的作用: 素烧时,坯体氧化分解产生的气体已基本排除,避免了釉烧时“桔釉”、“气泡”,提 高釉面光泽度和白度; 素烧后,坯体中的气孔有利于上釉,且釉面质量好; 素烧使坯有一定机械强度,降低半成品的破损率; 素烧时,坯体部分收缩,降低本烧阶段收缩率和变形倾向; 素烧后,检选出不合格素坯返回,即提高釉烧合格率,又减少原料损失。 缺点:燃耗高、操作工序增多、坯釉中间层生长不良

第三节 烧成制度示例

一、粘土质坯体在烧成过程中的主要物理化学变化

1、低温阶段 (室温~300℃) 入窑水分低于 5%以下, 排除残余机械结合水和吸附水, 质量减轻, 坯体体积收缩, 坯体强度和气孔率增加。 主要是物理变化,干燥过程的继续。使坯体入窑水分降低,提高窑炉生产效率。一 般隧道窑的坯体入窑水分<1%,辊道窑 0.5%以下。

窑炉及其分类

窑炉及其分类英文名称:kiln;furnace;oven用耐火材料砌成的用以煅烧物料或烧成制品的设备。

其种类甚多:按煅烧物料品种可分为陶瓷用窑炉、水泥窑、玻璃窑、搪瓷窑等。

前者按操作方法可分为连续窑(隧道窑)、半连续窑和间歇窑。

按热原可分为火焰窑和电热窑。

按热源面向坯体状况可分为明焰窑、隔焰窑和半隔焰窑。

按坯体运载工具可分为有窑车窑、推板窑、辊底窑(辊道窑)、输送带窑,步进梁式窑和气垫窑等。

按通道数目可分为单通道窑、双通道窑和多通道窑。

一般大型窑炉燃料多为重油,轻柴油或煤气、天然气。

窑炉通常由窑室、燃烧设备、通风设备,输送设备等四部分组成。

电窑多半以电炉丝、硅碳棒或二硅化钼作为发热元件。

其结构较为简单,操作方便。

此外,还有多种气氛窑、电瓷窑炉等。

窑炉结构是否合理,选型是否正确,直接关系到产品的质量,产量和能量消耗的高低等,是陶瓷生产中的关键设备。

生产陶瓷的一个重要过程是烧成,烧成是在窑炉中进行的。

陶瓷生产的窑炉有连续式的(隧道窑)也有间隙式的(倒焰窑),不管是隧道窑还是倒焰窑,其热效率都比较低。

效率低的原因除了燃烧损失、散热损失等原因外,重要的一点是排烟损失。

烧成隧道窑废气带走的热量损失约占总热量的20%~40%,而倒焰窑废气带走的热量约占燃料消耗量的30%~50%。

因之回收窑尾废气的热量加以利用是提高窑炉效率的关键。

国内隧道窑排烟温度一般在200~300℃,也有高达400℃,个别倒焰窑的排烟温度可高达560℃。

一方面窑炉排烟带走大量余热,另一方面为了干燥坯件,一些工厂又另外建造窑炉或锅炉产生热风和蒸汽以满足烘干坯件的要求。

采用热管换热器来回收烟气中的余热加热空气作为烘干坯件的热源,可以取得较好的节能效果。

一、隧道窑烟道气余热利用隧道窑余热回收主要用以加热空气作为烘干坯件的热源,也可作为助燃空气以提高窑炉本身的热效率,两者的选择可依据各工厂具体情况而定。

二、电瓷厂隧道窑冷却带余热利用将电瓷厂隧道窑冷却带400℃~450℃的废气抽出通过热管换热器换热,烟气温度降至300℃,再返回窑炉中烧成带作为气氛膜风使用。

陶瓷窑炉调查报告

陶瓷窑炉调查报告一、行业概述陶瓷窑炉,一般是指烧制陶瓷制品的烧成设备。

主要有:隧道窑、辊道窑、梭式窑、推板窑等,在建筑陶瓷领域主要使用的窑炉是辊道窑;在卫生陶瓷领域主要是隧道窑与梭式窑;在日用陶瓷领域主要是隧道窑、梭式窑、辊道窑;电瓷领域主要是隧道窑与梭式窑;陶瓷窑炉作为一个行业主要是指烧成工序,往往是包含陶瓷生产制造过程中的干燥部分以及干燥与烧成之间的工序,如相应的施釉工作线等。

陶瓷窑炉的应用涉及所有陶瓷生产制造领域,如:建筑卫生陶瓷、日用陶瓷(含艺术陶瓷)、电瓷、电工陶瓷、特种陶瓷等,一般来讲耐火材料窑炉、砖瓦窑炉也都属于陶瓷窑炉的范畴。

近二三十年,随着天然气、液化气广泛应用及煤制气技术成熟,陶瓷窑炉基本实行了燃料气体化能源清洁化;在轻质耐火材料与纤维耐火材料发展的推动下,陶瓷窑炉实行了轻型化并更加保温节能;自动控制技术的进步使陶瓷窑炉基本实行了温度、压力等参数的全线自动控制,随着棍棒质量与传动技术的提高,辊道窑在陶瓷窑炉中的比例越来越大,目前建筑陶瓷基本全部使用辊道窑,日用陶瓷辊道窑的使用也在逐年增加,卫生陶瓷也开始出现辊道窑的应用,辊道窑还广泛应用于特种陶瓷与色釉料行业;宽体辊道窑是近年来陶瓷窑炉的重要发展,宽体辊道窑不仅具有产量大的表征特点,而且具有单位产量投入成本低与单位产量能源消耗低的实质优点。

由于宽体窑炉具有单位体积较小的表面积,宽体辊道窑、宽体隧道窑、宽体梭式窑成为陶瓷窑炉的主力。

上世纪八十年代我国陶瓷窑炉的一代宗师刘振群教授就提出了陶瓷窑炉“四化”的发展方向,即:陶瓷窑炉“辊道化、煤气化、轻型化、自动化”。

我国目前陶瓷窑炉的发展基本证实了这些。

陶瓷窑炉生产制造企业主要集中分布在传统陶瓷产区与湖北黄冈,如:建陶产区的广东佛山、山东淄博、福建晋江、四川夹江等;日用陶瓷产区江西景德镇、湖南醴陵、广东潮州、福建德化等;卫生陶瓷产区广东潮州、河北唐山、河南长葛等。

辊道窑生产制造的知名企业主要有:萨克米(南海)机械、中窑窑业、摩德娜机械、科达机电、中鹏窑炉、中瓷窑炉等。

传统砖窑的结构原理

传统砖窑的结构原理

传统砖窑的结构原理主要包括以下几个方面:

1. 窑洞:传统砖窑通常由一个或多个窑洞组成,窑洞呈长方形或圆形,用来焙烧砖坯。

窑洞通常有一定的尺寸和深度,以容纳砖坯的堆放。

2. 窑炉:窑炉是砖窑的核心部分,用于燃烧燃料加热窑洞。

传统砖窑的窑炉通常是采用煤、木柴或秸秆等可燃物作为燃料,通过燃料的燃烧产生的高温来加热窑洞中的砖坯。

3. 窑嘴:窑嘴位于窑炉的一侧,用于燃气的进出及烟气通道。

燃料通过窑嘴进入窑炉,烟气则通过窑嘴排出。

4. 窑墙和窑顶:窑墙是砖窑的外部支撑结构,一般由砖砌成。

窑顶则用来遮盖窑洞,通常采用砖或砖砌成的拱形结构,以防止热量的散失。

5. 窑头和窑尾:窑头是窑洞的前部,用来装载砖坯和出料。

窑尾则是窑洞的后部,用于排放烟气和灰渣。

6. 窑温控制:传统砖窑的窑温控制主要依靠燃料的燃烧情况和烟气的排放。

砖窑烧制过程中,通过控制燃料的供给和烟气的排放,可以调节窑温,以达到砖坯的烧结要求。

总的来说,传统砖窑的结构原理是通过燃料的燃烧产生高温,将砖坯放置在窑洞中进行烧结,最终得到完成的砖坯。

烧窑,你真的懂吗?

烧窑,你真的懂吗?景德镇祖传窑2017-03-25阅读原文行业用语也叫行话,是社会惯用语的一种,指各种行业为了自己的特殊需要,在本行业进行业务活动时创造使用的词语。

陶瓷行业历史悠久、专业性强,在本行业活动中形成了一些专用词语。

这些涉及生产活动、工艺流程、·产品名称、产品质量、生活习惯等诸方面,内容广泛而丰富。

今天我们向大家介绍几个关于烧窑的行话。

关于窑场窑:一般指的是窑炉,对陶瓷坯体进行焙烧使之符合使用和外观要求的一种设备。

其种类颇多,有横穴窑、竖穴窑、馒头窑、龙窑、阶级窑、方窑、圆窑、隧道窑等多种,此外,还指陶瓷生产的窑厂和窑器。

窑房:是烧炼瓷坯的场所。

过去景德镇的窑房由砖木构成,木料用的是弯曲的杂木。

前面为两层,上层存窑柴,下面放匣钵和坯。

窑炉位于柴房之后。

窑室:又称窑弄,即窑炉内部放置器坯处。

挂窑口:烟筒底部进烟部位,距囱门约15米处。

搭靠背:靠烟囱用380块砖坯砌起来,如同靠背,故名。

柴窑:火度高,容量大,能烧各种瓷器的窑,因其所用燃料是松柴,故名柴窑。

槎窑:火度较低,容量较小,专烧粗瓷的窑,因其燃料是用槎柴(即杂木枝柴),故名槎窑。

关于操作满窑:把做好了的瓷坯装进匣钵后,放进窑内排列好。

拉钱:靠窑门装12排匣钵位置的左右叫拉前,这里火力最高,主要装白釉(质量最好的瓷器)。

但上下两层火力较低,专装颜色釉和白二釉蓝边锅三大、大件、灰可器。

中鼓:窑的中间一段。

因专烧喜字坛和三百件龙泉瓶,而这些瓷器名中鼓器,故窑位名叫中鼓。

挖兜脚:满窑前,挖好堆匣钵的基地,把基础搞好。

一根窑:烧窑时,匣钵一支支地堆起来,每支叫一根窑。

每根约可容大器匣钵七同(七十个碗)。

溜火:初烧时采取短柴浅烧,以拖长低温时间,使窑内火力平衡,叫溜火。

紧火:溜火之后,逐步转入高温,火力要加大,故名紧火,又叫赶余堂。

余堂:窑的最后面靠烟囱的地方叫余堂。

闭火:又名歇火。

瓷器烧到一定程度时,停止烧柴。

开窑:瓷器烧好后,把瓷器从窑内拿出来。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

柴窑

馒头窑

龙窑

复习

秦汉时期: 出现马蹄窑

元代: 出现了葫芦窑

明代初期: 出现阶级窑,温度可达 1300℃以上。 明末: 景德镇发明了烧制温度达1300℃ 以上的景德镇窑

阶级窑

镇窑

景德镇窑简称镇窑, 是在综合了唐宋代以来 所使用过的龙窑、马蹄 窑、葫芦窑的优点的基 础上,参考北方馒头窑 的长处,并利用当地松 柴燃料燃烧温度高、火 焰长的特性发展而来, 定型于明末清初。 镇窑的外型如半只 鸭蛋覆在地面,所以又 叫蛋形窑,因以松柴为 燃料,景德镇人也称之 为柴窑。

倒焰窑工作流程

1-窑顶;2-制品;3-火道;4-燃烧室; 5-窑底吸火孔;6-主烟道;7-挡火墙;

优点: 对制品的加热比较充分,均匀。 适应性很强,因为是间歇式的,所以可以根据不 同的制品来调节烧成温度。 缺点: 由于装窑、出窑均在窑内操作,故劳动强度大 热量损耗大,排出温度要很高,不然下部产品烧 不熟。 是间歇式的,余热利用困难。

(5)按窑炉用途,分:

素烧窑、釉烧窑、烤花窑。

3、现代陶瓷工业常见窑炉

3.1 间歇式窑炉

按其功能新颖性可分为电炉、高温倒焰窑、

梭式窑。

3.1.1电炉 电炉(electric furnace)是电热窑炉的总称。 一般是通过电热元件把电能转变为热能,可分 为电阻炉、感应炉、电弧炉等。

3.1.2 高温倒焰窑(reverse flame kiln)

3.1.3 梭式窑: 是间歇烧成的 窑,跟火柴盒 的结构类似, 窑车推进窑内 烧成,烧完了 再往相反的方 向拉出来,卸 下烧好的陶瓷, 窑车如同梭子, 梭式窑结构示意图 故而称为梭式 1-窑室;2-窑墙;3-窑顶;4-烧嘴;5-升降窑门; 窑。 6-支烟道;7-窑车;8-轨道

3.1.3 梭式窑的结构特点是: 窑底改为窑车式,由1—2辆窑车组成。 窑车上砌有吸火孔、支烟道和主烟道。 窑车上的吸火孔、支烟道和主烟道可与窑体上的 排烟通道衔接起来,通往烟囱。 装钵、装车均在窑外进行,在室温下操作,大大 减轻了工人的劳动强度。

按照不同标准,窑的分类大致有一下几种:

(1)按使用燃料,分:

煤窑、油窑、气窑、电窑。

(2)按窑的外形,分:

馒头窑、马蹄窑、龙窑、葫芦窑、 圆窑、方窑、轮窑、隧道窑、

(3)按火焰特点,分:

直焰窑、倒焰窑、横焰窑。

(4)按生产工作情况,分:

间歇式窑、连续式窑(隧道窑)、半连 续窑(龙窑、德化阶级窑)。

如果将陶瓷誉为“土与火的艺术”, 那么窑无疑是加工这种 艺术的“梦工厂”。

4.5 测温与看火

4.5.1 肉眼:

窑内烧至暗红,则温度大约650-830 ℃。

如窑内烧至全红,这时温度大约在860-890℃

火焰颜色为橙色时,温度大约在900-1000 ℃

呈黄色时,大约1000-1200 ℃,

呈白色时大约在1230-1450 ℃;

窑内火呈蓝色时1450 ℃之上。

4.5.2.热电偶

4.3 窑具的性能要求

足够的结构强度: 常温强度和高温强度 良好的抗热震性能:不开裂 重复使用时窑具的体积稳定性(不可逆变 化):不落渣 导热性能:节能 良好的导热性,有利于窑具寿命提高,降 低燃料消耗,提高产品质量。

4.4装窑要求

根据窑内温差情况,确定各部位的装窑密度或产 品种类。 高火位密装,低火位稀装;色釉产品根据颜料耐 火情况装。 窑具之间、窑具与窑体之间产品之间保持一定的 距离,保证烟气合理流动,传热均匀。窑具与窑底 、窑车面之间有垫砂(垫饼、垫泥、涂层)防止粘 结。 叠装牢固平稳,保证在高温下或受到震动等作用 下能够安全运行。 在保证安全和产品质量的前提下,减轻窑具质量 ,减少窑具用量,提高经济效益。

窑具种类: 包括匣钵、棚板、支柱、各种耐火垫、 托板、辊棒和窑车材料等。 现代窑炉的重要标志之一,就是大幅度 减少了窑具的用量,采用多种高级耐火材料

窑具,满足快速烧成的需要。

4、窑具及 窑炉辅助设备

4.1 窑具——匣钵和棚板 (1)当窑炉为煤烧或柴烧等窑炉时,烧制 时燃料的灰渣经常会沾污制品而导致颜色不 良,为确保质量,就要采用匣钵。

3.2.2 高温推板窑

3.2.3 辊道窑(roller kiln) 辊道窑是隧道窑的一种,只是传递烧结样品的传 递系统不是传统的窑车、推板,而是同步转动的 陶瓷或金属辊棒。 每条辊子在窑外传动机构的作用下不断地转动;

制品由隧道的预热端放置在辊子上,在辊子的转 动作用下通过隧道的预热带、烧成带和冷却带。

小

窑炉与窑具:

结

烧成是陶瓷工艺的第三个重要工序。烧结是把粉末坯块加热 到低于其基本组元的熔点温度以下进行保温,然后冷却到室 温的热处理工艺。

陶瓷的烧成是在高温窑炉中进行的,离不开各种窑炉与窑具。 陶瓷烧成技术:

借助窑炉、窑具和燃料加热陶瓷生坯,在受热过程中物料本 身经过物理化学反应达到各种程度的致密化烧结的技术。

窑炉与窑具

—— “土”与“火”的艺术—— 主讲人:吴任平 教授

主 要 内 容

1、窑炉发展史 2、窑炉的种类 3、现代工业窑炉 4、窑具及辅助装备

复习

1、 窑炉发展概况

无窑烧制:垒坯露天烧,温度800℃左右 仰韶文化时期: “竖穴式窑”或“横穴 式窑”,温度900 ℃左右

在商周时期:北方出现类似馒头的圆窑。

装钵装窑

装钵装窑

4.2 装钵装窑目的

隔离不洁净火焰与制品,防止烟气中的灰分、 碳粒污染釉面; 使强度较低,大小形状不同的制品能够有规则 地叠装,同时合理利用窑位; 制品之间保持一定距离,防止釉面熔化后互相 粘结。 装钵方法 座装、扣装、立装、吊装、叠装和套装。 根据坯体的大小、形状以及对釉面的不同要求 ,采用不同的装钵方法。

清人朱琰在《陶说》中谈及匣钵时云:“瓷坯宜净, 一沾泥滓,即成斑驳,且窑风火气冲突伤坯,此所 以必用匣钵也。”

装钵装窑

装钵装窑视频

(2)若采用燃气窑、电窑等洁净能源的窑炉 烧制时(如陶艺),则趋向无钵烧制,窑内坯 胎的搁置主要以硅碳棚板为主。 一般的花瓶、茶壶、 杯碗等预装多数,则 以用棚板为宜,棚板 以平方形为多,其规 格、大小不一。

镇窑

随着现代陶瓷工业的发展,烧成陶瓷窑炉的 种类日益增多。

选择什么样的窑炉烧制主要由用途、经济、 环境等条件来决定。 如对于陶艺,当今欧洲较为发达的国家多选 用瓦斯窑和电窑,国内多数制陶者多选用气窑 和小型电窑,因为这两种窑操作方便、升温快、 易控制、卫生、占地面积小。

2、 窑炉种类

其主要作用除了 测试窑内温度之外, 还能在烧制时记录 连续升温以及恒温 的情况。 热电偶温度计可随 时掌握窑内温度的 变化情况而避免人 为的误差。

铂铑热电偶采用贵金属高纯铂金 为负极,铂铑合金为正极.

4.5.3三角锥测温 是用来测试窑内温度的材料,可根据需要购买 购买时首先要预计所烧成的终点温度,以此为 准,可选用上限高20℃,下限低20 ℃的三角 锥各一只共三只组成一组。

优点: 适于快速烧成—不同产品在辊道窑中烧成 的时间分别为: 釉面砖35~50分钟;瓷质砖50~100分钟,卫 生洁具8~10小时,日用瓷4-8小时。 不必用窑车、匣钵、有的仅用耐火垫板或 不用垫板; 温差小,能耗低,自动化,节能减排。 日用陶瓷辊道窑入窑、出窑视频

4.1 窑具及窑炉辅助设备

隧道窑优点:

生产连续化,周期短,产量大,质量高

热利用率高,燃料经济,因为热量的保持 和余热的利用都很良好,较倒焰窑可以节 省燃料50-60%左右。

烧成时间减短,而隧道窑约有10-20小时左 右就可以完成。

3.2.2 高温推板窑 椎扳式电热隧道窑的通道由一个或数个隧道所 组成,通道底由坚固的耐火砖精确砌成滑道,制 品装在推板上由顶推机构推入窑炉内烧成。

战国时期:馒头窑和龙窑,温度1300 ℃ 左右

陶窑

随着釉的发现和瓷发明,对窑专用功能的要求也 就越来越高了,尤其是窑温的调节和空气的调控, 产生带烟囱的窑就势在必行了。 在殷商周时期北方就出现了类似馒头的圆窑和方 窑,烧成温度1200℃以下,能烧成硬陶和釉陶。 窑炉的改进,是这一时期出现原始瓷器的重要原 因。

火焰流向仍采用倒焰式,以对制品进行较 为均匀、全面的加热。 烧成后冷却了的制品随窑车拉出窑外,再 将另一部装好坯件的窑车推入窑内,进行 焙烧。 如此循环往复,象织布的梭子、桌子的抽 屉,故称为梭式窑、抽屉窑。

3ห้องสมุดไป่ตู้2 连续式窑

连续式窑炉的分类方法有多种,按制品的输送

方式可分为隧道窑、高温推板窑和辊道窑。

与传统的间歇式窑相比较,连续式窑具有连续

操作性,易实现机械化,大大地改善了劳动条件

和减轻了劳动强度,降低了能耗等优点。

3.2.1 隧道窑 隧道窑一般是一条长的直线形隧道,其两 侧及顶部有固定的墙壁及拱顶,底部铺设 的轨道上运行着窑车。 燃烧设备设在隧道窑的中部两侧,构成了 固定的高温带--烧成带。 燃烧产生的高温烟气在隧道窑前端烟囱或 引风机的作用下,同时逐步地预热进入窑 内的制品,这一段构成了隧道窑的预热带。 在隧道窑的窑尾鼓入冷风,冷却隧道窑内 后一段的制品,这一段便构成了隧道窑的 冷却带。