开清棉工艺设计

第二章 开清棉

四、直行抓棉机

13

14

特点: (1)2只抓棉打手,2组肋条;刀盘锯齿均匀 排列;3只压棉罗拉。 (2)双向往复运行。 (3)左右打手反向旋转,盘齿斜向相反。

15

第三节 混棉机械 (Mixer or Blender)

一、混棉机类型 混棉机有较大的棉箱和角钉机件。

(1)多仓式(6~10仓) (2)棉箱式

FA106型的打手为豪猪打手,其中打 手刀片采用无规则排列,开棉效果好, 打手四分之三圆周均有尘棒包围,除杂 效率高。

FA106A采用由多块梳针板组成的梳针 式滚筒,梳理开松能力强,打手的二分 之一圆周有尘棒包围,以满足一定的除 杂要求。

FA106B型采用由41片锯齿刀盘组成的 滚筒,而每个刀盘上有30个锯齿,其上 锯齿分别向左、中、右三个方向倾斜, 如此排列有利于梳理开松、除杂。

39

3. 工艺参数 (1)打手速度:高,开松除杂好 (2)打手与给棉罗拉间隔距:隔距小,开松好 (3)尘棒间隔距:隔距大,除杂好,但落纤多 (4)打手与尘棒隔距:应逐渐放大。若隔距小, 开松除杂好。

气流控制,原棉含杂较多时,采用前后“死 箱”。加工化纤时可采用全“活箱”,减少纤维 下落。

40

第五节 清棉成卷机(Cleaner)

出棉管

上罩盖 进棉管 辊筒 尘棒

尘箱

30

(2)双轴流开棉机

两辊筒平行排列,转向、转速相同; 棉流落在两辊筒之间,受自由打击和扯松;

31

32

33

பைடு நூலகம்

二、握持打击开棉机

作用特点:打击作用比自由打击强,开松、 除杂作用强,但纤维易损伤,杂质易破碎。

1. FA106豪猪开棉机工艺过程

调节板

凝棉器 储棉箱

开清棉工艺流程

开清棉机械的作用和工艺流程一、开清棉机械的任务开清棉是纺纱工艺的第一道工序,由不同类型开清棉机组成的联合机完成下列任务:①将紧压的原棉开松成约0.1mg的棉束;②清除混在原棉中的杂技和棉结,除杂效率达到40%~70%;③将各种品级的原棉进行均匀混和;④制成均匀的棉卷或棉丛供梳棉工序使用。

二、开清棉机械类型及联合机组成开清棉机械按其功能划分有:①开棉机械:例如自动抓棉机、棉箱给棉机等,其主要作用是开棉和给棉,无明显的除杂作用;②混棉机械;例如多仓混棉机、混棉帘等,其主要作用是完成原棉的混和;③开清棉机械;例如双辊轴流开棉机、豪猪式开棉机、单打手成卷机、锯齿辊筒清棉机等,其主要作用是开松原棉和清除杂质。

根据纱线品种和用途、原棉等级和含杂、生产加工方法等选用腾的开清棉单机,用气力输送管道联接起来组成产线,此即开清棉联合机。

一台好的联合机应具有工艺流程短,适纺性强,工作效能高等特点。

国产LFA001型开清联合机用于加工含杂率为3%~4%原棉。

纺15tex纱时,除杂效率达65%左右,棉卷重量不匀率在1%以内。

联合机的组成如下:FA002型圆盘式抓棉机(2台)→FA121型除金属装置→FA104型六辊筒开棉机▲(附A045型凝棉器)→FA022型多仓混棉机→FA106型豪猪式开棉机▲(附A045型凝棉器)→FA107型豪猪式开棉机▲(附AO45型凝棉器)→AO62型二路电气配棉器→AO92 AST型双棉箱给棉机(附AO45型凝器)(2台)→FA141型单打手成卷机▲(2台)。

符号“▲”表示该机是联合机里的开清点,上例共有四个。

若原棉含杂率较低,可使用间道装置跳过其中1或2个开清点。

棉型化纤含杂更少,加工时可不采用六辊筒开棉机除杂,还可选用FA106A型梳针辊筒开棉机代替FA106型豪猪式开棉机,以增强对化纤的梳理开松。

开清棉联合机的终端是成卷机并且制成棉卷,该棉卷在梳棉机上退绕喂入;近年来由于高产高速梳棉机取得成功,这种棉卷喂入方式被摒除。

第七组开清棉工艺设计

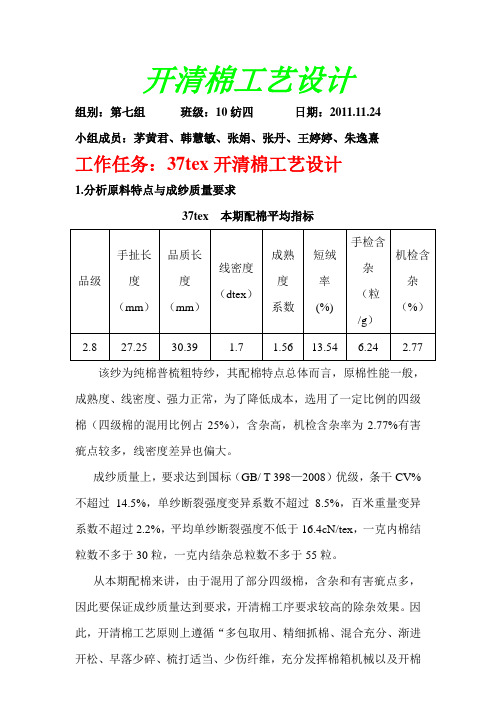

开清棉工艺设计组别:第七组班级:10纺四日期:2011.11.24小组成员:茅黄君、韩慧敏、张娟、张丹、王婷婷、朱逸熹工作任务:37tex开清棉工艺设计1.分析原料特点与成纱质量要求37tex 本期配棉平均指标该纱为纯棉普梳粗特纱,其配棉特点总体而言,原棉性能一般,成熟度、线密度、强力正常,为了降低成本,选用了一定比例的四级棉(四级棉的混用比例占25%),含杂高,机检含杂率为2.77%有害疵点较多,线密度差异也偏大。

成纱质量上,要求达到国标(GB/ T 398—2008)优级,条干CV%不超过14.5%,单纱断裂强度变异系数不超过8.5%,百米重量变异系数不超过2.2%,平均单纱断裂强度不低于16.4cN/tex,一克内棉结粒数不多于30粒,一克内结杂总粒数不多于55粒。

从本期配棉来讲,由于混用了部分四级棉,含杂和有害疵点多,因此要保证成纱质量达到要求,开清棉工序要求较高的除杂效果。

因此,开清棉工艺原则上遵循“多包取用、精细抓棉、混合充分、渐进开松、早落少碎、梳打适当、少伤纤维,充分发挥棉箱机械以及开棉机的开松除杂作用。

”2. 选择开清棉工艺流程FA002D型自动抓棉机x 2台A035E型混开棉机(附FA045B型凝棉器)FA106型豪猪开棉机(附A045B型凝棉器)A062-Ⅱ型电器配器[FA046A(附A045B型凝棉器)+FA104A型单打手成卷机]×2。

该流程有三个开清点,即A035E型混开棉机、FA106型豪猪开棉机和FA141A型单打手成卷机,能够满足加工含杂率为2.5%左右的原棉开松除杂的要求。

3.配置开清棉各单机的主要工艺参数(1)各单机主要工艺参数选择依据①两台圆盘抓棉机采取并联方式,即两台抓棉机同时生产,这样可减少抓棉打手伸出肋条的距离(设为 2.5mm),减少抓棉小车间歇下降的动程,实现多包取用、精细抓棉。

②A035E型混开棉机,在满足产量的前提下,尽可能降低水平输棉帘速度,提高角钉帘线速度,以加大角钉之间的撕扯力,提高原棉的开松度和混合效果。

开清棉工艺讲解

均衡

供应。

? 抓棉机的作用:按一定数量和配棉比例从棉 包中抓取原料并喂给整套开清棉联合机,同 时它还具有一定的开松和混和作用。

FA002 自动抓棉机

? 其工艺技术的先进性表现为几个方面: ? (1)两台并联使用,增加混棉包数一倍,可

达40~50包,有利于多包抓取。 ? (2)棉包排列可分高低层交替使用,以利于

? 小车回转速度:0.59—2.96 ? 小车间歇下降范围3—6 ? 打手转速:740 ? 锯齿伸出肋条距离740 ? 抓棉打手包括锯齿形刀片、隔盘和打手轴。每个隔盘上的刀片齿数由内

向外分为三组,里面一组为 9齿,中间一组为 12齿,外面一组为 15齿, 其作用是补偿打手径向的抓棉差异,力求均衡。锯齿刀片的刀尖角为 600,对原料的抓取角为100。 ? 小车机架由支架连接,内侧由中心轴支承,外侧由两只转动滚轮支承。 滚轮沿地轨作顺时针环行回转。抓棉小车回转一周,打手下降一次,故 打手下降是间歇性的。 抓棉机在满足产量的条件下,要求抓棉的棉块尽 量小些,以利于混棉机械的混合和除杂。 影响抓棉效果的主要因素:打 手刀片伸出肋条的距离、打手下降的距离、打手速度和小车回转速度。

? 开清棉工序是整个纺纱生产流程的首道工序, 其工艺的优劣,与纺纱、织造、染整、后整 理各工序的加工质量关系密切。

? 开清棉工序具有流程长、机台多、加工复杂、 技术难度大等特点。近年来国内外对开清棉 新设备、新工艺的研究开发予以极大关注, 取得一定成绩。

抓棉机

? 抓棉机的类型:环行式、往复式

? 工作要求:多包抓取、连续抓取、安全生产、

A092AST 型双棉箱给棉机

? 进棉箱:有凝棉器、调节板、光电管 2(据进棉箱内原料的充满程度控 制电气配棉器进棉口的活门启闭,使棉箱内的棉量保持一定的高度)、 角钉罗拉(由拉耙机构控制其转动或停止,转动时将进棉箱内的原料输 至中部的储棉箱)。

棉纺工艺设计【范本模板】

棉纺工艺设计一、原棉的混合混合主要包括混棉方式和混合质量,纺纱目前采用的混合方式有棉包散纤维混合,条子混合和称重混合。

为保证混棉质量,自动抓棉机下一机台配置一台多仓混棉机,可获得较好的混合效果。

欲达优质高产,必须重视开清棉工序对不同性能的原棉及回花、再用棉的均匀混合.混合越均匀,对解决色差、色档、提高均匀度和降低单纱断裂强力变异系数越有利。

对含杂内容差异大的原棉,为了提高成纱质量,可分别采用不同的开清棉工艺,尔后在并条机上混合。

二、开清棉工艺1、机器排列组合开清棉联合机组中各单机性能有所侧重,因加工原料性能不同、产品质量要求不同、纺纱工艺流程亦异。

(1)组合原则工艺流程配置应体现精细抓棉、充分混合、渐进开松、早落少碎、以梳代打、少伤纤维.工艺对不同产品要有一定的适应性,并合理设置棉箱机械和开清点的数量。

(2)棉箱和开清点的设置为保证原料的充分混合及均匀输送,做到稳定供应,在开清棉流程中一般配置2台混给棉机(即2个棉箱)。

开清点(即握持打击点数)是指对原料起开松、除杂作用的部位,通常以开棉机和清棉机打手为开清点。

原棉含杂率3%左右时,设置3~4个开清点;加工化纤时,配置2个或3个开清点。

为使开清棉工艺流程有一定的适应性和灵活性,机组流程中设有间道装置.(3)组合实例1)加工原棉流程2×FA002 →FA121→FA104(附A045BA045B)→A062→2×A092AST(附A045B)→2×FA141本流程配置4个开清点(FA104、FA106、FA107和FA141)、2台棉箱机械(FA022和A092AST)。

2)加工棉型化纤流程2×FA002→FA121→FA022→FA106(附A045B)→A062→2×A092AST(附A045B)→2×FA141。

该流程设置2个开清点(FA106A和FA141)、2台棉箱机械(FA022和A092AST)。

第一章 开清棉工艺设计

第一章开清棉工艺设计第一章开清棉工艺设计第一章 开清棉工艺设计开清棉工序工艺原则:多包细抓,混和充分;成分准确,打梳结合;先缓后剧,渐进开松;多松少伤,早落防碎;先易后难,先大后小,棉卷均匀,结构良好。

§1 抓棉机工艺设计一、 影响开松作用的因素:1、打手刀片伸出肋条的距离: 一般(重叠量)2.5~7.5mm伸出长度↗—→产量大、棉块大—→开松质量↘2、打手间歇下降动程:一般3~6mm下降动程↗—→产量↗—→棉块大、开松质量↘3、打手转速:一般在700~900转∕分,常用760转/分1)打手转速↗—→棉块小—→开松质量↗2)打手转速↗—→产量↗3)打手转速↗—→损伤↗(纤维、刀片)4)打手转速过高—→机器振动↗4、抓棉小车运行速度:一般0.59~2.69转/分产量↗的情况下,速度↗—→产量↗—→成份种类↗混和↗—→运行效率↘ 产量不变情况下,速度↗—→开松↗混和↗5、小车与打手的运动方向:⎩⎨⎧在抓棉点上方向相反逆抓在抓棉点上方向一致顺抓::顺抓—→产量↗ 棉块大—→开松↗抓棉开松程度可用抓棉机输出的理论棉块重量表示:M =G /NZM ——棉块重G ——机器产量(克/分) N ——打手转速(转/分)Z ——打手总齿数、刀尖数二、影响混和作用的因素:(一)排包图:1、相同成份:纵向分散,横向错开2、棉包规格不同时:削高嵌缝,低包松高,平面看齐3、回花、再用棉:要夹紧或打包后使用(二)抓棉机小车运转效率:1、运转效率%1000%10⨯+⨯=小车停车时间小车运行时间小车运行时间成卷机开机后时间测定时间内成卷机运行间测定时间内小车运行时 一般要求达到80﹪以上2、要勤抓、少抓,尽量少停车3、影响运转效率和混和的因素:⑴刀片伸出肋条的长度↗—→运转效率↘ 混和↘⑵打手下降的距离↗—→运转效率↘ 混和↘⑶打手速度↗—→运转效率↘⑷小车回转速度↗—→运转效率↘4、调节:⑶↗⑷↗—→⑴↘⑵↘保持80﹪以上—→棉块小—→混和好§2 棉箱机械工艺设计一、 A006B 自动混棉机:横铺直取多层混和㈠影响混和作用的因素:1、 摆斗摆动速度:速度↗—→混和↗2、 输棉帘、压棉帘、角钉帘的速度↘—→存棉量饱满,混棉层层数多—→混和↗3、 混棉比斜板:支承棉堆 控制棉箱存棉量一般混棉比斜板的倾斜角为22.5°~40°倾角过大—→存棉量↘—→混和↘4、 光电管高度:位置高—→混棉层层数↗—→混和↗过高—→开松↘光电管灵敏度高—→存棉量波动小—→混和↗(二)影响开松作用的因素:1、角钉帘速度:输棉帘(米/分)1 1.25 1.5 1.75压棉帘(米/分) 1 1.25 1.5 1.75角钉帘(米/分)60 70 80 100 速度↗—→产量↗—→开松↘决定本机产量速度过高—→离心力↗—→帘子断一般80米/分左右2、均棉罗拉速度:200~300转/分速度↗—→开松↗—→产量↘均棉罗拉与角钉帘间的速比称均棉比3、剥棉打手速度:400~550转/分速度↗—→开松↗过高—→返花—→棉结↗4、两角钉机件间隔距角钉帘与压棉帘间的隔距:60~80mm角钉帘与均棉罗拉的隔距:0~40 mm隔距↘—→开松好过小—→产量↘5、角钉倾斜角与角钉密度倾斜角↘—→抓取力↗—→开松好过小也影响抓取量角钉密度↗—→开松↗过大时,握持不紧、开松差,棉块浮于针尖而被打落—→开松↘产量↘一般密度为64.5×38mm6、打手与尘棒间隔距↘—→开松好一般进口8~15mm,出口10~20mm7、前方机台的气流量过高—→开松差(三)影响除杂作用的因素:(A006B除杂效率较高一般在10﹪左右,落棉含杂率应控制在70﹪以上)1、尘棒间的隔距↗—→除杂好2、剥棉打手和尘棒间的隔距↘—→除杂好一般采用进口小(8~15mm )出口大(10~20mm )的配置原则3、剥棉打手的转速↗—→除杂好,开松↗过大易出现返花—→棉结↗一般400~550转∕分4、前方机台气流量↗—→除杂↘5、除杂效果评定:①落棉率↗—→成本↗(落棉率达到一定值后,落棉率↗—→落杂增量不大) 落棉率=%100⨯喂入混和棉重量落棉重量 ②落棉含杂率↗—→效果↗落棉含杂率=%100⨯落棉重量落棉中含杂质重量 ③落杂率↗—→质量↗ 原棉含杂率一定时落杂率↗—→除杂多落杂率=⎩⎨⎧⨯⨯=⨯原棉含杂率除杂效率落棉含杂率落棉率喂入混和棉重量落棉中含杂质重量%100 ④单台除杂效率↗—→本机台除杂能力↗除杂效率=%100⨯原棉含杂率落杂率 ⑤总除杂效率↗—→开清棉工序总除杂↗总除杂效率=%100⨯-原棉含杂率棉卷含杂率原棉含杂率 ⑥总落棉率(统破籽率):根据原棉含杂率定,影响成本总落棉率=%100⨯∑喂入混和棉重量各机台落棉重量⑦落棉含纤维率↗—→成本↗落棉含纤维率=%100⨯落棉重量落棉中含纤维重量二、FA028多仓混棉机(输出棉帘:平帘、斜帘、压棉帘)(一)作用:混和、开松、排微尘(二)特点:时差混和,不同时喂入同时输出(三)影响混和的工艺参数1、给棉罗拉速度与清棉机同步:速度↗—→产量↗混和↘开松↘2、光电、气压控制后方机台供棉:光电管位置↘—→时差↗—→混和↗一般在仓的 1/2~2/3处3、仓位↗—→混棉时差↗—→混和↗4、各仓满仓容量及换仓压力设置各仓棉量↗—→静压↗换仓压力设置值Q↘-静压↗=微压差↘—→微压↘—→微压小到微压开关动作设定值P时,电路导通,微压开关将下一仓活门打开。

1.2开清棉工艺(改)

1.2 开清棉工艺【引导问题】【知识要点】1.2.1 开清棉工序任务与工艺设计原则(一)开清棉工艺设计原则开清棉是纺纱的第一道工序,通过各单机的作用逐步实现对原棉的开松、除杂、混合、均匀的加工要求。

开清棉工艺设计内容主要是对抓棉机、混棉机、开棉机、给棉机、清棉机等主要设备工艺参数进行合理配置,1.2.1 开清棉工序任务与工艺设计原则 1.2.2 开清棉各单机机构1.2.3 开清棉主要工艺参数配置 1.2.4 开清棉典型案例分析 1.2.5 开清棉质量指标极其控制学习内容开清棉是纺纱的第一道工序,通过各单机的作用逐步实现对原棉的开松、除杂、混合、均匀的加工要求。

开清棉工艺设计内容主要是:对抓棉机、混棉机、开棉机、给棉机、清棉机等主要设备工艺参数进行合理配置。

► 开清棉工艺设计的原则是什么?► 如何根据纱线产品和原料特点合理选用开清棉工艺流程?► 开清棉开松、除杂、混合、均匀主要工艺影响因素有哪些?如何合理配置?① 开松:块状纤维 → 小棉束。

(撕扯、打击) ② 除杂:有效清除原棉中大部分尘杂、疵点、短绒。

③ 混和:将各种原料按配棉比例充分混合。

④ 均匀成卷或棉流:制成棉卷,或输出均匀棉流 开清棉主机设备:抓棉机、混棉机、开棉机、给棉机、清棉成卷机等想一想?► 开清棉的工作任务! 开清棉机械1、抓棉机:环行抓棉机、往复式抓棉机。

2、混棉机:自动混棉机、多仓混棉机、双棉箱给棉机。

3、开棉机械:六滚筒开棉机、豪猪开棉机、轴流开棉机等。

4、清棉、成卷机械:单打手成卷机、清棉机等(二)开清棉工艺流程1、选择开清棉流程考虑因素①单机的性能和特点;②纺纱品种和质量要求;③原棉的性质:如含杂内容和数量,纤维长度、线密度、成熟系数和包装密度等因素。

2、棉箱和开清点的设置为保证原料的充分混和及均匀输送,做到稳定供应,在开清棉流程中一般配置2台混给棉机(即2个棉箱)。

开清点是指对原料起开松、除杂作用的部位,通常以开棉机和清棉机打手为开清点。

开清棉工艺流程

20.8tex×2丝/绒50/50混纺针织用线工艺设计混用原料成分原料混用比例(%)长度(mm)回潮率(%)平均细度/μm 含水率混合方式山羊绒 50 30~38 15 14.0~17.0  ̄棉包混合蚕丝 50 50 11 11.0~13.0  ̄开清棉工艺流程FA002型×2→FA104型→FA022型(6)→FA106型→A062型→A092ST型×2→FA141型×2开清棉工艺棉卷干定量(g/m) 棉卷长度(m)棉卷伸长率(%)棉卷干净重(kg)转速(r/min)计算实际豪猪打手综合打手棉卷罗拉380 38.7 39.86 3% 14.77 540 900 13 给棉罗拉与打手隔距(mm)打手与尘棒隔距(mm)(进口×出口)尘棒与尘棒隔距(mm)豪猪综合豪猪综合豪猪综合10 8 11×16 8×18 12 8梳棉工艺机型生条干定量(g/5m)总牵伸倍数棉网张力牵伸转速(r/min)机械实际刺辊锡林盖板(mm/min)道夫FA201 22 83.7686.361.384 973 360 140.79 25刺辊与周围机件隔距(mm)给棉板第一除尘刀第二除尘刀第一预分梳板第二预分梳板第一导棉板第二导棉板小漏底锡林0.23 0.38 0.3 0.5 0.5 1.5 0.5进口0.5出口0.50.15锡林与周围机件隔距(mm)后罩板后固定盖板盖板前上罩板进口出口第一块第二块第三块进口第二点第三、四点出口上口下口0.56 0.38 0.3 0.28 0.25 0.23 0.2 0.18 0.2 0.79 1.1前下罩板道夫大漏底进口中部出口0.55 0.1 5 1.58 0.78并条工艺道别机型条子干定量(g/5m)并合数总牵伸倍数各区牵伸倍数前罗拉速度(m/min)机械实际1~2 2~3 3~4头并FA311 21 8 8.40 8.38 4.85 1.018 1.7 296 二并FA311 20.5 8 8.55 8.58 7.30 1.018 1.14 268 罗拉握持距(mm)罗拉加压(N)罗拉直径(mm)喇叭口直径(mm)1~2 3~4 1×2×3×41×2×3×435.5 45 294×294×392×39235×35×35×35 3.8~4.0 35.5 45 294×294×392×392 35×35×35×35 3.8~4.0粗纱工艺机型粗纱干定量(g/10cm)总牵伸倍数后区牵伸倍数计算捻度(捻/10cm)捻系数罗拉中心距(mm) 罗拉加压(N) 机械实际1~2 2~3 1×2×3FA401 5.5 7.47 7.45 1.26 4.43 104 44 46 200×150×120罗拉直径(mm)轴向卷绕密度(圈/10cm)转速(r/min) 锭翼绕纱集合器口径(mm)钳口隔距(mm)1×2×3前罗拉锭子锭端压掌前区喂入后区28×25×28 37 264 960 3/437×48×5.5 8×4.5 5.5细纱工艺机型细纱干定量(g/100m)公定回潮率(%)总牵伸倍数后区牵伸倍数捻向计算捻度(捻/10cm)捻系数罗拉中心距(mm)机械实际1~2 2~3FA506 1.921 8.3 29.63 28.63 1.06 Z 65.06 305 43 50罗拉加压(N)罗拉直径(mm)转速(r/min)皮圈钳口(mm)钢领钢丝圈型号集合器口径(mm)1×2×31×2×3前罗拉锭子型号直径(mm)140×100×14025×25×25 314.34 16060 4 PG1BU 7/0 2.5络筒工艺机型槽筒转速(r/min)清纱器张力圈重量(g)形式隔距1332M 2487 清纱板0.37 16。

开清棉工序

a

12

第三节 混棉机械

一、 FA016A自动混棉机 二、多仓混棉机

a

13

(一)FA016A型自动混棉机

1—凝棉器 2—摆斗 3—输棉帘 4—压棉帘 5—均棉罗拉 6—角钉帘 7—尘格 8—角钉打手 9—豪猪打手 10—漏底

喂给 成卷

恒定喂给、控制纤维流

将纤维细小的纤维块 进一步分解并成卷

FA046A、FA134 FA179C

FA141A、FA146

a

3

开清棉工艺流程(纺棉一)

a

4

开清棉工艺流程(纺棉二)

a

5

开清棉工艺流程(纺化纤)

a

6

FA002A型环行式抓棉机

a

7

FA002A型环行式抓棉机的结构

a

8

抓棉打手

a

14

自动混棉机混和原理

(一)夹层混合 沿机身横向铺放纤维层,垂直扯取,多层混和 (二)翻滚混合 角钉帘抓取输棉帘上的原料,引起原料在棉箱

内翻滚,从而达到混合。翻滚过于剧烈时,会 产生束丝和棉团,对棉卷质量不利。

1—凝棉器

2—摆斗

3—输棉帘

4—压棉帘

5—角钉帘

a

15

自动混棉机的开松作用

①角钉帘对输棉帘喂入棉堆的加速抓取; ②角钉帘与压棉帘之间的撕扯; ③均棉罗拉与角钉帘之间的撕扯; ④剥棉打手对角钉帘上棉块的剥取和打击。 影响因素:两角钉机件间的隔距 、角钉帘和均棉罗拉的速 度 、角钉倾斜角与角钉密度

a

9

环行式抓棉机传动图

a

10

第4组开清棉工艺设计方案展示

4.籽棉在清花过程中,容易被打击变形,搓扭成索丝,尤其当籽棉清 理机刺辊转速偏高时,更易形成索丝。应该调整籽棉清理机,降低刺 辊转速。 5.轧花机锯片、锯齿形状不正,缺齿太多或锯齿变钝都会产生索丝。 解决办法是及时更换合格锯片。

6.锯齿轧花机工作箱调整不当,压力角较小,纤维滑脱太多而产生索 丝。解决办法是调整工作箱,增大压力角。

注:一般情况下,棉卷伸长率为1%~4%(棉)、

-4%~ -1%(化纤)。

⑶棉卷重量设计

棉卷净重为17.00kg,棉卷扦重为1.30kg,则 棉卷毛重=棉卷净重+棉卷扦重 =17.00+1.30=18.30kg 棉卷质量偏差为±200g。

⑷成卷时间设计

成卷时间=棉卷计算长度/棉卷罗拉线速度 =棉卷计算长度/(π×D×n棉卷) =40.45×1000/(π×230×12.88) =4.34min (3.18--5.83)

⑵单机主要工艺参数配置 见开清棉工艺单

4.计算成卷规格和成卷主要技术参 数 ⑴棉卷定量设计

根据所纺纱线为 19.4tex,棉卷设定干重量为: 380g/m;棉卷的实际 回潮率为7.9%, 则棉卷湿重为G湿=G干×(1+7.9%)=380×1.079=410.02g/m, 棉 卷 线 密 度 为 Nt=G 干 ×1000=380×1.085×1000=412300tex。 × ( 1+8.5% )

⑸速度设计与计算(棉纺手册p194、196)

①综合打手转速

n1=1440 × 250=921.6(r/min) D1 / D2=1440 × 160 /

(在书 p46表 1-2-14 开清棉、清棉打手的速度配置范围, 细 绒棉综合打手850-950r/min内) D1=160 D2=230、2册

第二讲开清棉概述

现代开清棉技术的特点

开清棉工序具有流程长、机台多、机构复杂、 技术难度大的特点,其工艺处理的优劣不仅影响本 工序半制品的质量,而且还影响后道工序各机台作

用的充分发挥。

精细抓棉 多仓混棉

柔和开松 强力除尘 自调匀整 机电一体化 清梳联合

A002A

2

本 公 司 开 清 棉 设 备

A002C

A002D A006BS A034 A036BS A035 FA106A 豪猪开棉机 豪猪开棉机 自动抓棉机 棉箱混棉机 六滚筒开棉机

A045B) —A092A S(A045B) —A076

第二讲

开清棉概述

一、开清棉概述

(一)开清棉工序的任务

1、开松:将压紧的大棉块开松成0.3~0.5g的小棉束。开 松过程中尽量减少杂质碎裂和纤维损伤。

2、除杂:除去原棉中50%~60%的杂质。除杂时应减少可

纺纤维的下落,节约用棉。 3、混和:将各种原料按配棉比例充分混和。 4、均匀成卷:制成一定重量、一定长度、质量均匀的棉 卷,供下道工序使用。

2。FA002—A006B—A034—A036—FA022—输

棉风机—FA179—梳棉机

3。FA002—FA035 —A04—FA161

一公司

1。A002D—A045—FA022(8)—FA103—

FA106(A045)—A062——A092—FA141 2。FA002—FA022(4)—FA106—FA022(4) —FA106—输棉风机—FA179—梳棉机 3。A002D—A006B(A045B) —FA106A (

有间道装置,可根据原棉性质、质量要求设定开 棉机械的台数。 纺化纤时,没有六滚筒开棉机,豪猪开棉机的台 数减为一台,打手换为梳针打手。

开清棉工程2010

肋条的作用:与压棉罗拉配合压住棉堆, 防止成片抓取。 肋条装在打手下方,刀头升出肋条的距 离可调。两组肋条相互错开地压在棉堆表 面上,在肋条和压棉罗拉都压住棉堆的情 况下,打手刀片即相继抓取棉堆表面上的 原棉并开松成较小棉块。

二、抓棉机的作用分析 (一)抓取和开松作用 1、打手型式对开松度的影响 A002C等老机采用U型刀片打手。打手滚 筒上排有8排刀片,每排有刀片13把; A002D型和FA002型采用锯齿型刀片,且 锯齿密度由里至外采用稀密配置。优点有: 总刀尖数相对较多,每刀抓取的棉块重量小。 稀密配置的锯齿密度可减少抓棉时里外圈棉块 的开松差异,从而提高开松的均匀性。

第二节

抓棉机械

A)抓棉机分类: ①按抓棉方式分: a)上抓式:打手从棉包上面抓取棉块,国内机均 属此型。 b)下抓式:棉包放在上面,抓取机件从棉包底部 抓取棉块的方式。 ②按抓棉小车运行方式分: a)环行式:作环行运动,如FA002。 b)往复直行式:作往复直线运动,如FA006, FA009、A1/2等。

抓棉机的开松程度可用本机输出的理论棉 块重量M来表示。 M=抓棉机产量/抓棉机打手上的总刀数 M小,输出的棉块重量较轻,开松度好。 产量增加而其它条件不变时,棉块的开 松效果较差。故在抓棉机产量提高时,除 适当加密刀尖数外,应合理配置工艺参数, 以保证开松度。

2、工艺参数对开松度、抓棉机产量的影响 锯齿刀片伸出肋条的距离 大,刀片插入棉层深,抓取棉块平均重量大, 开松作用差,且刀片易受损伤。反之,抓取棉块 的平均重量轻,开松效果好。因此在不影响抓棉 的情况下,该距离以偏小为宜,一般为1~6mm。 抓棉小车间歇下降的动程和运行速度 小车每一行程或每一回转后,小车下降的高度 影响打手刀片插入棉层的深度。

开清棉工艺设计

堆放棉包质量(kg)

4000(2台并联)

打手直径(mm)

385

打手刀片形式

锯齿刀片,抓取角10°,刀尖角60°,厚4mm

刀片排列方式

31片组合,从里到外,刀片由稀到密分为3组

小车运转速度(r/min)

0.59~2.96

打手转速(r/min)

740

刀片伸出助条的距离(mm)

2.5~7.5

打手每次下降的距离(mm)

棉卷罗拉转速(r/min)

kg/(台/h)

进口

出口

棉

FA141

9.5

8

18

7

20

1200

945

15.36

243.61

分析:棉卷中索丝太多的原因

1、物料方面:(1)籽棉含水过高。棉纤维含水相这高,其刚性减弱,可挠性增强,易互相缠绕;(2)空气相对湿度较大。由于湿度大,籽棉易迅速吸水,含水升高。

2、操作方面:(1)喂棉量过大喂轧不平衡;(2)棉籽梳倾斜度太小,排籽不畅,造成籽棉卷太紧。(3)喂棉不均匀,籽棉卷时松时紧。

五、棉卷湿重G湿=棉卷干重量G干*(1+实际回潮率W实)=410g/m*(1+7.6%)=441.16 g/m;

②棉卷公定回潮率时G公=棉卷干重量G干*(1+棉卷公定回潮率G公)=410g/m*(1+8.5 %)=444.85 g/m;

③棉卷实际长度=棉卷总质量M总*1000/棉卷湿重G湿=15Kg*1000/441.16 g/m=34.00m;

24.3texT开清棉工艺设计

组员:

一、原料特点和成纱质量要求

品级

手扯长度(mm)

品质长度(mm)

线密度(dtex)

第一章开清棉

再用棉:开清棉的落棉、梳棉落棉和抄 针花斩刀花,精梳落棉。

再用棉的使用:经处理后用于转杯纺。 用量视品种和纱线质量而定: 一般≤30%

(五)化学纤维的选配 1.化纤品种的选配 各种纯纺纱:粘纤纱、晴纶纱、涤纶 纱等 各种混纺纱:涤粘纱、涤晴纱等 棉与化纤混纺纱:涤棉纱、晴棉纱、 维棉纱等

2.化纤主要规格的选配: (1)长度:化学短纤维有棉型、中长型、 毛型之分。与棉混合纺时,其长度 应接近棉纤维的长度,如:32、35、 38mm (2)线密度:与棉混纺取1.1-1.7dtex。 中长化纤的线密度2.2-3.3dtex (3)强度与伸长:与纤维的可纺性和纱 线的物理机械性能有关。如:涤纶, 常采用中强中伸。(5g/旦,30%)

第四节 混棉机械

一、多仓混棉机

(一)FA022型多仓混棉机 1.主要机构及其工作过程: 风机、活门、储棉仓、光电管、 给棉罗拉、打手、配棉道。 2.工作特点:逐仓顺序喂入,阶梯给棉, 同步输出,多仓混棉。 3.混棉原理:时差混合

(二)FA029型多仓混棉机 1.主要机构及其工作过程: 风机、棉仓、水平导带、角钉帘、均 棉罗拉、小混棉箱、剥棉打手。 2.工作特点:同时输入,先后输出,多 层混合。 3.混棉原理:程差混合

二、其他混棉机械

(一)ZFA026型自动混棉机 1.主要机构及其工作进程 凝棉器(不属于该机)、摆斗、光 电管、输棉帘、压棉帘 、角钉帘、 均棉罗拉、第一打手、第二打手、 尘格。

2.作用分析: (1)开松作用:角钉帘、压棉帘对棉块 的撕拉,打手对纤维的打击,尘格 对棉块的阻滞等 (2)除杂作用:开松的同时,部分大杂 从尘格中下落成为落棉。 (3)混合作用:其原理为横铺直取,夹 层混棉。 (4)均匀作用:光电管稳定棉箱的储棉 量,均棉罗拉使角钉帘输出的棉量 均匀。

第三章开清棉

第三章 开清棉 纺纱原理与设备

第三章 开清棉

纺纱原理与设备

第三章 开清棉

纺纱原理与设备

三、环行式抓棉机 (一)结构及其作用

1-输棉管 2-抓棉小车 3-抓棉打手及肋条 4-中心轴 5-内圈墙板 6-堆棉台 7-外圈墙板 8-行走轮

第三章 开清棉

纺纱原理与设备

(2)工艺调整 ① 辊筒速度:均速或递增 速度大,开松效果好、除杂多; 根据原棉品级和含杂率而定

② 辊筒与尘棒隔距:隔距(最小处)递增 隔距小,开松除杂强 ③ 尘棒间的隔距:递减 大,落棉多

④ 前方风机的转速 转速高,开松除杂效果差

第三章 开清棉 纺纱原理与设备

第三章 开清棉

纺纱原理与设备

第三章 开清棉

纺纱原理与设备

5.影响混和效果的因素分析 混和延时(第一仓与最后一仓的喂料时间差)大, 效果好。 (1)光电管安装高度 低,混和延时大,但太低会空仓(后方机台故障), 一般安装在棉仓高度的1/3-1/2处。 (2)棉仓个数 个数越多,混和延时越长。

第三章 开清棉

第三章 开清棉

纺纱原理与设备

004开清棉联合机

A002A自动抓棉机×2→A006B自动混棉机(附A045) →A034六辊筒开棉机→A036豪猪开棉机(附 A045)→A036(附A045)→A062电器配棉器 →A092A双棉箱给棉机×2→A076A单打手成卷机×2

第三章 开清棉

纺纱原理与设备

抓棉器、直行小车、转塔、棉包台等。 抓棉器:2只抓棉打手;18片刀盘,锯齿刀片均匀排列; 2组肋条;3只压棉罗拉,外2只,内1 只。

1-光电管,2-抓棉器,3-抓 棉打手,4-肋条,5-压棉罗 拉,6-伸缩管,7-转塔,8行走小车,9-卷带装置, 10-覆盖带,11-输送管道

纺纱工艺开清棉工序

2、各角钉帘隔距的设计

考虑到原棉的开松效果和开清棉工艺设计的 原则“早落少碎”、开松好、产量高、对 纤维损伤少、出棉的稳定和保证前方机台 的喂入量;所以各角钉帘的隔距选择为: • 角钉帘/压棉帘:60mm • 角钉帘/均棉罗拉:40mm • 角钉帘/角钉打手隔距:5mm

3、尘棒与尘棒间的隔距设计

与A035E型混开棉的设计原理基本一样 • 给棉罗拉~打手:6mm • 打手~尘棒:进口10mm 出口16mm • 尘棒~尘棒:进口15mm 中间10.8mm 出 口7mm • 给棉罗拉转速:40r/min • 打手转速:600r/min

(四)FA046型振动棉箱给棉机

• 选择FA046型振动棉箱给棉机是因为该机型比较新同时振 动板振动频率是可以调的;同时考虑到产量和混合效果还 有对纤维的损伤。 FA046型的隔距和速度的设计(与A035E型混开棉的设计原 理基本一样) • 角钉帘/均棉罗拉(mm):18 • 角钉帘与剥棉打手隔距(mm):1 • 振动棉箱适中,振动板振幅(mm):12 • 输棉帘线速度:14.6m/min • 角钉帘线速度:70m/min • 均棉罗拉转速:272r/min • 剥棉打手转速:429r/min

(三)开棉机的选择

• 根据表1-2-1原料与开清点得关系,在整个 开清棉工序中用一个开清点所以本小组选 用FA106B型豪猪式开棉机,主要的原因是 成纱的质量较高和防止纤维损伤过大,除 杂开松作用高,所以选择鼻型式豪猪打手 减少纤维的损伤提高成纱质量;选用两个 “死箱”排除短绒提高成纱品质。

FA106B型豪猪式开棉机隔距和速度设计

(五)FA141型单打手成卷机

• 一套开清棉两头两尾所以成卷机也选用两台 • 该机型的主要参数是通过工艺员根据成卷要 求进行计算,然后由机修工进行更换

3开清棉

时差混和

• 采用逐仓喂入原料,即原料不同时间进入 各仓,在同一时刻输出,可达到各种纤 维混和的目的。 • 时差愈大,混和效果愈好 。适当降低第 二仓光电管的位置,可增加时差,但过 低,易造成空仓现象。

大容量混和

• FA022型多仓混棉机的容量为440~600kg, 约为A006B型自动混棉机容量的1.5倍, 所以混和片段较长,是高效能的混和机 械。 • 为了增大多仓混棉机的容量,可以增多 仓位数 ,但机台造价高,占地面积也增 加。

3.FA022多仓混棉机

1-储棉仓

2-输棉风机 3-回风道 4-活门 5-网孔板 6-光电管 7-打手 8-给棉罗拉 9-混棉道

J:\动画\开清棉\多仓混棉机2.swf ..\..\..\动件2\开清棉\开清棉机械.swf

储棉仓的高度总是保持阶梯状分布。

FA022型多仓混棉机的混和特点

• 时差混和。 • 大容量混和。

加铺放的层数,混和效果好。

..\..\..\

A

7.A092AS T双棉箱 给棉机

动 件 2 开 清 棉 开 清 棉 机 械

09 2 AST 型 振 动 板 双 棉 箱 给 棉 机

\ \ .swf

1-输出罗拉 2-光电管

3-振动板 4-剥棉打手 10-进棉箱 11-摇板

5-角钉帘

6-均棉罗拉7-储棉箱

4.FA025多仓混棉机

• (1) 结 构 和 工 艺 流 程

..\..\..\动件2\开清棉\FA025多仓混棉机混棉示意.avi

J:\动画\开清棉\FA025自动混棉机2.avi

混和特点

• 程差混和 • 大容量混和

5.FA028多仓混棉机

• (1) 结构 和工 艺流 程

开清棉工艺讲解

混棉机主要工艺参数设计

? 本设计选FA022 型多仓混棉机,本着本着“大容量时差混和” 的原则。工艺参数有:仓位数、打手速度、罗拉转速、输棉 风机转速、罗拉间隔距,、罗拉与打手间隔距 仓位数=6 打手速度(r/min)=330 罗拉转速(r/min)=02 输棉风机转速(r/min)=1400 罗拉间隔距(mm)=30 罗拉与打手间隔距(mm)=11

FA002 自动抓棉机

工艺参数对开松度、抓棉机产量的影响

? 锯齿刀片伸出肋条的距离大,刀片插入棉层深,抓取棉块平 均重量大,开松作用差,且刀片易受损伤。反之,抓取棉块 的平均重量轻,开松效果好。因此在不影响抓棉的情况下, 该距离以偏小为宜,一般为1~6mm 。

? 抓棉小车间歇下降的动程和运行速度 小车每一行程或每一回转后,小车下降的高度影响打手刀片 插入棉层的深度。

均衡

供应。

? 抓棉机的作用:按一定数量和配棉比例从棉 包中抓取原料并喂给整套开清棉联合机,同 时它还具有一定的开松和混和作用。

FA002 自动抓棉机

? 其工艺技术的先进性表现为几个方面: ? (1)两台并联使用,增加混棉包数一倍,可

达40~50包,有利于多包抓取。 ? (2)棉包排列可分高低层交替使用,以利于

? FA002 型自动抓棉机(2台并联)→FA121 型 除金属杂质装置→FA104 型六滚筒开棉机 (附A045型凝棉器)→FA022 型多仓混棉机 (附A045型凝棉器)→FA106 型豪猪式开棉 机(附A045型凝棉器) →A062型电气配棉 器(2路)→A092AST 型振动式双棉箱给棉 机(2台,附A045型凝棉器)→FA141 型单 打手成卷机(2台)

则除杂效率高 ? 给棉罗拉转速: 5、4、4、95、4、5、4.05

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

表2-4

FA022-6型多仓混棉机

产量[kg/(台•h)]

500

机幅(mm)

1400

打手

形式

六翼齿形钢板

直径(mm)

420

转速(r/min)

260,330

罗拉

形式

六翼钢板

直径(mm)

200

转速(r/min)

该纱为纯棉普梳中特纱,为降低成本,选用一定比例的低级棉(429低级棉),比例为20%,线密度差异较大,含杂率偏高。

成纱质量上,要求达到国标(GB/T398—2008)优级,条干CV%不超过14.5%,单纱断裂强度变异系数不超过8.5%,百米质量变异系数不超过2.2.%,平均单纱断裂强度不低于16.4cN/tex,一克内棉结数不多于30粒,一克内结杂总粒数不多于55粒。

④棉卷计算长度=棉卷实际长度*/(1+棉卷伸长率ε)=34.00m/(1+3%)=33.00m

⑤落棉时间=棉卷计算长度/棉卷罗拉线速度=棉卷计算长度/(棉卷罗直径D*棉卷罗拉转速n*π)=33.00m*1000/(230mm*14r/min*3.14)=3.26min;

⑥理论产量=π*棉卷罗直径D*棉卷罗拉转速n*60*棉卷公定回潮率时定量G公*(1+棉卷伸长率ε)/(1000*1000)=3.14*230mm*14r/min*60*(1+3%)/1000/1000=270.68[kg/(台.h)]

給棉机

机型:FA046型振动棉箱給棉机

主要隔距

主要速度

角钉帘~均棉罗拉(mm)

20

输棉帘线速度(m/min)

14.6

角钉帘~剥棉打手(mm)

1

角钉帘线速度(m/min)

70

振动棉箱适中,振动板振幅(mm)

12

均棉罗拉转速(r/min)

272

剥棉打手速度(r/min)

429

开棉机

原料

机型

主要隔距

主要速度

24.3texT开清棉工艺设计

组员:

一、原料特点和成纱质量要求

品级

手扯长度(mm)

品质长度(mm)

线密度(dtex)

成熟度系数

强力(cN)

短绒率(%)

机检含杂率(%)

手检含Байду номын сангаас率(%)

2.54

28.64

31.32

1.79

1.70

4.05

14.03

2.23

14.85

CD24.3Tex本期配棉平均指标

表2-1

五、棉卷湿重G湿=棉卷干重量G干*(1+实际回潮率W实)=410g/m*(1+7.6%)=441.16 g/m;

②棉卷公定回潮率时G公=棉卷干重量G干*(1+棉卷公定回潮率G公)=410g/m*(1+8.5 %)=444.85 g/m;

③棉卷实际长度=棉卷总质量M总*1000/棉卷湿重G湿=15Kg*1000/441.16 g/m=34.00m;

产量[kg/(台·h)]

成卷质量(g)

成卷时间

min

成卷长度(kg)

棉卷罗拉直径(mm)

棉卷罗拉转速(r/min)

250

13~30

3~10

30~80

230

10~15

243.61

15

3.26

34

230

14

四、计算棉卷规格和成卷机主要技术参数

因为所纺纱线线密度为24.3tex,所以根据上表可选择如下参数:棉卷干重量G干=410g/m,棉卷公定回潮率G公=8.5%,实际回潮率W实=7.6%,棉卷伸长率ε=3%,时间效率η=90%,棉卷罗直径D=230mm,棉卷罗拉转速n=14r/min,棉卷总质量M总=15Kg。

2、操作方面:(1)喂棉量过大喂轧不平衡;(2)棉籽梳倾斜度太小,排籽不畅,造成籽棉卷太紧。(3)喂棉不均匀,籽棉卷时松时紧。

3、安装与调试方面:(1)锯筒与毛刷滚筒未啮合,锯筒上轧下的纤维未及时刷去,形成棉结和索丝,喂轧不平衡,造成籽棉卷太紧;(2)锯筒与毛刷滚筒线速比偏低,刷棉不利,喂轧不平衡,造成籽棉卷太紧,锯筒缠花,形成索丝和棉结;(3)压力角、锯角过大,锯齿钩扯纤维时,纤维易卡在齿根内,毛刷滚筒不能顺利刷棉;(4)毛刷条磨损过重,刷棉效果较差。

2~6

(2)FA104型六辊筒开棉机属于自由打击开棉,尘棒间的隔距从大到小,辊筒与尘棒间的隔距由小到大。

表2-3

FA104型六辊筒开棉机

产量[kg/(台•h)]

800

适合加工的原料

棉

辊筒形式及排列倾角

四排圆锥体角钉,向上倾角45°

辊筒直径(mm)

455

辊筒转速(r/min)

第一档:448,492,545,572,632,698;第二档:均为400;第三档:均为492

尘棒形式及安装角

振动式扁钢尘棒,±15°

尘棒根数

第一、二、三组为35根;第四、五组为39根

尘棒隔距(mm)

第一、二、三组为10根;第四、五组为8根

给棉罗拉转速(r/min)

5.40,4.95,4.50,4.05

辊筒与尘棒的隔距(mm)

一二、三组为8;第四、五组为12

辊筒角钉与剥棉刀的隔距(mm)

以小为宜,一般为1.5mm左右

风机转速(r/min)

综合打手转速(r/min)

棉卷罗拉转速(r/min)

kg/(台/h)

进口

出口

棉

FA141

9.5

8

18

7

20

1200

945

15.36

243.61

分析:棉卷中索丝太多的原因

1、物料方面:(1)籽棉含水过高。棉纤维含水相这高,其刚性减弱,可挠性增强,易互相缠绕;(2)空气相对湿度较大。由于湿度大,籽棉易迅速吸水,含水升高。

定量(g/m)

棉卷长度(m)

棉卷净重(kg)

落卷时间(min)

湿重

干重

计算

实际

纯棉

FA141

8.5

7.6

444850

441.16

410

33

34

15

3.26

开清棉工艺

抓棉机

原料

机型

主要隔距

主要速度

产量

刀片伸出助条的距离(mm)

打手间歇下降量(mm/次)

打手转速(r/min)

抓棉小车行走速度(m/min)

4、机件规格与技术要求方面:(1)锯筒上毛刺、钩齿太多,纤维易缠绕在锯筒上,形成索丝和棉结;(2)锯片缺齿太多,在无锯齿处尾端的锯齿轧花时,一次钩花量太多,形成棉结和索丝;(3)输送设备有毛刺,不光滑,将成束纤维形成索丝和棉结;(4)毛刷滚筒不平衡,轴弯曲,刷棉不匀。

800

堆放棉包质量(kg)

4000(2台并联)

打手直径(mm)

385

打手刀片形式

锯齿刀片,抓取角10°,刀尖角60°,厚4mm

刀片排列方式

31片组合,从里到外,刀片由稀到密分为3组

小车运转速度(r/min)

0.59~2.96

打手转速(r/min)

740

刀片伸出助条的距离(mm)

2.5~7.5

打手每次下降的距离(mm)

原棉

品级

手扯长度(mm)

品质长度(mm)

实际回潮率(%)

线密度(dtex)

成熟度系数

含杂率(%)

手检含杂(粒/g)

短绒率(%)

2.54

28.64

31.32

7.6

1.79

1.7

2.23

14.85

14.03

开清棉工艺流程

开清棉工艺流程

上包图1

棉卷技术规格

成卷机

原料

机型

公定回潮率(%)

实际回潮率(%)

棉卷线密度(tex)

kg/(台/h)

kg(台/班)

kg(台/天)

棉

FA002

3

2

740

2.3

800

机型: FA104 加工原料:棉 产量:800

六辊筒开棉机

主要隔距

主要速度

尘棒隔距(mm)

第一、二、三组为10根,第四、五组为8根

辊筒转速(r/min)

492

辊筒与尘棒的隔距(mm)

第一、二、三组为8根,第四、五组为12根

该流程有3个开清点,2个混合点,能够满足加工含杂率为2.5%左右的原棉开松除杂的要求。

三.配置开清棉各单机主要工艺参数

⑴两个圆盘抓棉机采取并联方式,即两只圆盘抓棉机同时生产,这样可减少抓棉打手伸出助条的距离,减少抓棉小车间歇下降的动程,实现多包取用,精细抓棉。

表2-2

FA002型自动抓棉机

产量[kg/(台•h)]

0.1,0.2,0.3

梳棉风机

直径(mm)

500

转速(r/min)

1200,1440,1728

罗拉间隔距(mm)

30

罗拉与打手间隔距(mm)

11

⑷FA141型清棉成卷机适当加大风扇速度与综合打手速比,提高风扇速度,放大尘棒与尘棒之间的隔距,提高FA141进一步排除细杂的能力。

表2-5

FA141型清棉成卷机

給棉罗拉转速(r/min)

5.4

辊筒角钉与剥棉刀的隔距(mm)

以小为宜,一般为1.5mm左右

机型:FA022-6 加工原料:棉 产量:500

多仓混棉机

主要隔距

主要速度

罗拉间隔距(mm)

30

打手转速(r/min)

260

罗拉与打手间隔距(mm)