色纺纱工艺流程示意图

纺织生产工艺流程图

纺织生产工艺流程图

纺织生产工艺流程图是描述纺织品生产过程的一种图示工具,通过图形化的方式展示纺织品的生产流程,包括原料准备、纺纱、织造、染整等环节。

下面是一个简单的纺织生产工艺流程图:

1. 原料准备:从棉花、毛、丝等来源采购原料,并进行分级、清洗和筛选,以确保原料质量。

2. 纺纱:将清洗后的原料进行纺纱处理,包括梳理、拉伸、精梳等工序,以获得纤维的细度和均匀度。

3. 织造:将纺纱后的纱线送入织布机中进行织造。

织造过程中,通过调整织机上的综纱密度、纬密度和卷布速度,控制织物的纹理和密度。

4. 染整:将织成的布匹送入染整车间,进行染色和整理。

染色过程中使用染料和助剂,通过不同的浸泡、煮沸、洗涤等工艺,将纺织品进行上色。

5. 后整理:染色完成后,对纺织品进行一系列的后整理工艺,包括烘干、压光、整烫等,以提升纺织品的质感和外观。

6. 检验:对完成的纺织品进行检验,包括外观质量、物理性能、化学性能等方面的测试,以确保产品符合标准和客户需求。

7. 包装和出货:对合格的纺织品进行包装,并按照订单要求进

行装箱和出货,以便交付给客户或销售渠道。

以上是一个简单的纺织生产工艺流程图,具体的工艺流程和流程细节还有很多,每个纺织品企业的生产工艺也会有所差异。

但总的来说,纺织品的生产过程可以分为原料准备、纺纱、织造、染整、后整理、检验和包装出货等环节,每个环节都有其特定的工艺和要求。

生产流程图能够帮助企业清晰地了解纺织品的生产过程,有助于提高生产效率和质量控制。

纺纱工艺95页PPT

纺纱基本原理

细纱

原料的选配

原料选配的原则 1.满足纱线及织物的特征和品质要求 2.满足工艺要求,稳定生产 3.考虑生产成本

纺纱基本原理

细纱

混棉

混棉 均匀混合

含量正确 分布均匀

充分开松

混棉

混合方法 散纤维(包)混合 条子混合

梳理

(2)弹性针布

梳理缓和,容纤量高,混合好,纤维较难转移.抄针负荷多.

梳理

针面纤维层的负荷及分配 针面负荷:单位面积上纤维层的平均重 量称为针面负荷。(g/cm2)

喂入负荷 盖板负荷与盖板花负荷 锡林负荷 出机负荷 返回负荷

梳理

纺纱基本原理

细纱

精梳

精梳就是指当纤维须从一端被握持时, 另一端受到梳理。 精梳的目的和任务如下: 排除条子中的短纤维 排除条子中的杂质和疵点 使条子中纤维伸直,平行和分离 均匀,混和及成条

纺纱工艺理论

目录

纺纱系统分类

① 普(粗)梳系统 :普梳系统在棉纺中应用广泛, 用来纺中、粗特纱。其纺纱加工流程如下:

纺纱系统分类

纺纱系统分类

②精梳系统 : 精梳棉纺系统用来生产对成纱 质量要求较高的细特棉纱、特种用纱和细特 棉混纺纱。其纺纱加工流程如下:

纺纱工艺

纤维从大块而紊乱的初始状态→纤维集合体 →纱 线,需经多道工序、多台机器。

偶数道原理:

精梳

精梳

棉精梳前的准备流程 (1)预并条机—条卷机(条卷工艺) 设备结构简单,对纤维伸直作用较好。制成小 卷层次清,不粘卷,小卷横向条痕明显,不匀 大。 (2)条卷机—并卷机(并卷工艺) 小卷横向均匀度好,退卷易粘连发毛,机器动 力消耗大。 (3)预并条机—条并卷联合机(条并卷工艺) 改善了纤维伸直度和小卷均匀度,但条并卷联 合机占地大,且小卷易粘连,对车间温湿度要 求高。

纺纱技术-课件

二、开清棉联合机的组成 按主要作用一般分为四类机械。

1.抓棉机械:抓取棉束和棉块喂给前方机械。有 开松、混合作用。

2.混、给棉机械:混棉机(棉箱、角钉机件)将 原料充分混和,给棉机均匀给棉(靠近输出部 位)。有混和、除杂、开松作用。

3.开棉机械:利用各种打手,打击、松解棉块, 初步除杂(如双轴流开棉机、豪猪开棉机)。

3、开棉机(Opener)

主要任务 1.开松:将大块(束)纤维松解为小块(束); 2.除杂:除去(大)杂质;

作用形式 1.自由打击 棉块在无握持状态下接受打。 2.握持打击 棉块在握持下接受高速打手打击。 开棉机械的排列顺序:先自由,后握持

(1)自由打击开棉机

①六辊筒开棉机(如A034A、FA104) ②FA101型四剌辊开棉机 ③轴流开棉机

特点:输棉帘将棉筵直接喂 入清棉机,供棉稳定,减少 棉结的产生。

2.空仓喂料 自然梯度:先依次将各仓喂满,再开车自动

运转。 人工梯度:先人工控制各仓喂料高度差,再

…。

3.混和原理 时差混和:机器各仓同时输出的原棉,在喂

入机器时存在时间差(见下图)。

4.工作特点 逐仓喂入、阶梯储棉、同步输出、多仓混棉

004开清棉联合机

A002A自动抓棉机×2→A006B自动混棉机(附A045) →A034六辊筒开棉机→A036豪猪开棉机(附 A045)→A036(附A045)→A062电器配棉器 →A092A双棉箱给棉机×2→A076A单打手成卷机×2

LA004开清棉联合机

1-A002A型自动抓棉机

普梳系统

清

预

原 棉

梳 联

并 条

涤 纶

2纺纱工艺流程(PPT32页)

(二)梳棉工序的任务

分梳 除杂 均匀混和 成条

(三)精梳工序的任务

排除生条中的短绒 清除生条中残留的棉结和杂质。 使纤维进一步伸直、平行和分离。 制成条干均匀的精梳棉条。

(四)并条工序的任务

并合 牵伸 混合 成条

(五)粗纱工序的任务

牵伸 加捻 卷绕成形

山东科技职业学院

纺纱工艺流程

王俊英

一、纱线生产过程

纺纱:把纺织纤维加工成纱的过程

1、原棉(进厂) 2、棉卷或棉层 3、棉条 4、粗纱 5、细纱 6、筒纱(出厂)

棉包 开清棉工序 梳棉工序和并条工序 粗纱工序 细纱工序 络筒工序

二、棉纺工艺流程

1、普梳工艺流程 (1) 普梳纯纺工艺流程 (2) 普梳混纺工艺流程 2、精梳工艺流程 (1)精梳纯棉工艺流程 (2)精梳涤棉混纺工艺流程

开清棉——梳棉——精梳准备——精梳— —并条(二道)——粗纱——细纱——后

加工

(4)精梳涤棉混纺工艺流程

棉:开清棉——梳棉——精梳准备——精梳— 涤:开清棉——梳棉——涤予并——————

——并条(混三道)——粗纱——细纱

——后加工

三、各工序的任务

(一)开清棉工序的任务 开松 除杂 混和 均匀成卷

(1)普梳纯纺工艺流程

开清棉——梳棉——并条(二道)—— 粗纱——细纱——后加工

(2)普梳混纺品种工艺流程 (以T/C品种为例)

棉:开清棉——梳棉—————— 涤:开清棉——梳棉——涤予并—

——并条(混三道)——粗纱——细纱

——后加工

(3)精梳纯棉工艺流程

(六)细纱工序的任务

牵伸 加捻 卷绕成形

色纺工艺流程

色纺工艺流程

《色纺工艺流程》

色纺工艺是对纺织品进行染色和印花的过程,通过这个过程,可以给纺织品赋予不同的颜色和图案,从而增加产品的吸引力和市场竞争力。

色纺工艺流程包括准备工作、染色、印花和后处理等步骤。

首先是准备工作,这包括选择合适的纺织品原料和颜色配方,进行布料的预处理和洗涤,确保表面没有杂质和污渍,以便后续的染色和印花工艺。

接下来是染色步骤,这是对白色或浅色的纺织品进行染色的过程。

染色分为化学染料和天然染料两种,化学染料颜色鲜艳、牢固度高,而天然染料则具有环保性和柔和的色彩。

在染色过程中,需要将染料和纺织品在特定的条件下进行反应,使染料牢固地吸附在纺织品上。

随后是印花步骤,这是对染色后的纺织品进行图案和图案的印刷工艺。

印花可以使用平面印花、立体印花、水印等多种技术,通过不同的色浆和印花辅料,可以在纺织品上印出各种丰富多彩的图案。

最后是后处理步骤,这是对染色和印花后的纺织品进行加工和定型的过程。

这个阶段包括漂白、定型、烘干和整理等工艺,以保证纺织品的色彩和图案牢固不褪色,并且使其手感柔软和舒适。

通过以上的一系列工艺流程,最终可以制成色彩鲜艳、图案多样的纺织品,满足消费者的需求,提高产品的附加值,从而增加企业的竞争力。

色纺工艺不仅是纺织行业中不可或缺的一部分,也是具有挑战和创意的一项工艺技术。

纺织工艺的设计流程图

纺织工艺纺织工艺流程包括纺纱工艺和织造工艺两部分。

纺纱工艺流程主要包括:清棉、梳棉、精梳、并条、粗纱、细纱。

织造工艺流程主要包括:络筒、整经、浆纱、穿经、织造、整理。

一、纺纱工艺流程主要设备及任务:1、清棉工序:开棉机:将紧压原棉松解成小的棉块或棉束,以方便混合、除杂。

清棉机:清除原棉中的大部分杂质、疵点及不宜纺纱的短纤维。

混棉机:将不同成分的原棉进行充分而均匀地混合。

成卷机:支撑一定重量、长度、厚薄均匀、外形良好的棉卷。

2、梳棉工序:梳棉机(图1):对清棉工序下机的棉卷经过刺辊、锡林盖板、道夫等工序进行分梳、除杂、混合成棉条入筒。

(图1)3、精梳工序:精梳机:(1)除杂:清除纤维中的棉结、杂质和纤维疵点。

(2)梳理:进一步分离纤维,排除一定长度以下的短纤维。

(3)牵伸:将棉条拉细到一定粗细,并提高纤维平行伸直度。

4、并条工序:并条机(图2):(1)并合:用6~8根棉条进行并合,改善棉条长片段不匀。

(2)牵伸:把棉条拉长抽细到规定重量,并进一步提高纤维伸直平行程度。

(3)混合:利用并合与牵伸,根据工艺在并条机上进行棉条混合。

(4)成条:将圈条做成成型良好的熟条,有规则地盘放在棉条筒里。

(图2)5、粗纱工序:粗纱机(图3):对并条合成的熟条经过牵伸、加捻,使纱条具有一定的强力,以利于粗纱卷绕,并有助于纱条在细纱机上的退绕。

(图3)6、细纱工序:细纱机(图4):将粗纱牵伸拉细到所需细度,并加捻,形成具有一定捻度和强力的细纱并卷绕在筒管上。

(图4)二、织造工艺流程主要设备及任务:1、络筒工序:络筒机:是将捻线机上下来的管纱重新卷绕成一定形状、容量大的筒子,同时消除纱线上的杂质和疵点,从而提高后序工序的生产率。

2、整经工序:整经机:按工艺设计要求,把一定根数的经纱,按规定的长度、幅宽,在一定张力的作用下平行卷绕在经轴上。

3、浆纱工序:浆纱机:为了让丝的单纤维相互粘结,增加丝的断裂强度,以利于上机的顺利织造。

色纺纱线生产与工艺技术创新——色纺纱的纺纱工艺特点及主要工序工艺设计要点

色纺纱线生产与工艺技术创新——色纺纱的纺纱工艺特点及主要工序工艺设计要点章友鹤;周建迪;赵连英;程四新【摘要】Since the raw material is first dyed and then mixed spinning is carried out,the quantity of dyed fibers can decrease significantly,compared with first spinning and then dyeing.But, fiber properties change a lot after dyeing. The strength of cotton fiber decreases;short fibers increase,and the elasticity declines.The spinnability is influenced. Thus,spinning technology should be designed according to fiber property change after dyeing.Based on colored spun yarn production practice of relevant enterprises in Zhejiang, the differences of production technology between colored spun yarn and naturally colored yarn were analyzed.Meanwhile,key process design points of main procedure of colored spun yarn were analyzed and stated in this paper.%采用原料先染色后再混合纺纱,可比先纺纱后染色的染色纤维量显著减少.但染色后纤维的性能有较大变化,棉纤维强力下降,短绒增加,弹性变差,影响纺纱的可纺性,故要根据染色后纤维性能的变化来设计纺纱工艺.文章根据浙江地区相关企业多年来生产色纺纱的实践,分析了色纺纱的纺纱生产工艺特点与本色纱工艺的不同点,对色纺纱主要工序的工艺设计要点作了分析与叙述.【期刊名称】《现代纺织技术》【年(卷),期】2017(025)006【总页数】5页(P31-35)【关键词】色纺纱;工艺特点;纺纱工序;工艺设计要点【作者】章友鹤;周建迪;赵连英;程四新【作者单位】浙江省新型纺织品研发重点实验室,杭州 310009;浙江省新型纺织品研发重点实验室,杭州 310009;浙江理工大学材料与纺织学院,杭州 310018;百隆东方股份有限公司,浙江宁波 315000【正文语种】中文【中图分类】TS104.2色纺纱的纺纱工艺源于本色纺纱工艺,但通过较长时间的生产实践与不断探索,已逐步形成了一套色纺纱的纺纱工艺,它与本色纺纱工艺相比主要有以下3个不同特点。

《纺纱设备维护》教学课件-并条机的工艺过程

改善条干均匀度的措施

1、选择合理的牵伸形式 目前,使用较多的牵伸形式有压力棒曲线牵伸、多皮辊

曲线牵伸等,其目的就是用增强主牵伸区后部摩擦力界地 方法来控制纤维的运动,使纤维在脱离后钳口、到达前钳 口之前的较长时间内仍然保持慢速运动,不会提前变速, 以减小移距偏差。 2、选择合理的工艺参数

在设备选定后,牵伸形式也同时选定。在生产中,必须 根据实际情况,选择合理的工艺参数,如罗拉隔距、皮辊 加压、牵伸、速度等。 3、其他因素 加强机械设备管理和运转操作管理等。

2、减少意外牵伸 采用高架式或 平台式积极喂入装置, 在运转操作时应注意浅筒满筒、远近条筒、里外排条筒的 合理搭配。

3、断头自停可靠 作用是必须灵敏可靠,以保证条子喂入 根数的正确。

4、挡车工操作规范 挡车工必须自觉、严格地按照操作 规程,进行巡回检查,发现漏条、喂入条子交叉重叠、错 支等异常情况,及时处理。

二、牵伸机构

• 罗拉 罗拉是牵伸的主要元件。罗拉表面均设有 不等距螺旋沟槽,以增加罗拉与皮辊握持纤维的 摩擦力,顺利完成牵伸,同时更有利于高速。沟 槽的不等距设计,使皮辊与罗拉对牵伸的握持点 不断变化,减少皮辊中凹现象,延长使用寿命。

• 皮辊 皮辊也称上罗拉,皮辊依靠下罗拉回转摩 擦带动。

• 加压机构 加压机构从原来的杠杆加压,发展到 弹簧摇架加压和气动加压等。

(3)两个罗拉钳口间要有一定的握持距(两个钳口间 须条运动的轨迹 长度)。握持距要大于纤维的品质 长度,以利于牵伸顺利进行,并可避免损伤纤维 。 罗拉握持距=棉纤品质长度+经验值 化纤名义长度+经验值

3、牵伸基本计算

牵伸倍数:须条被拉长抽细的倍数。

E=v1/v2 式中:v1—输出罗拉的表面线速度;

生产色纺知识PPT幻灯片课件

色纺纱的工艺流程

二、色纺纱工艺流程: 精梳纱:打样调色→ 配色混和→ 清花→梳棉→预并→条卷→精梳→先

锋样对色→调色或补色→混并→粗纱前样对色→粗纱→细纱→络筒 →包装

普梳纱:打样调色→ 配色混和→ 清花→梳棉→先锋样对色→调色或补 色→混并→粗纱前样对色→粗纱→细纱→络筒→包装

8

色纺纱的工艺流程

5

色纺知识培训

三、支数的概念: 纱线的粗细程度一般是用支数和号数来表示。号数、英制支数

(主要用于棉纱)、公制支数(主要用于毛纱)表示。我司色纺 纱用英制支数表示。 1、英制支数:在公定回潮率下,1磅纱线所具有的840码的个数。 英制支数采用定重制,支数越高纱线越细。我司色纺纱的主要支 数有20S、30S、40S等。 2、公制支数:在公定回潮率下,1KG纱线所具有多少个1000米数 长度。 英支与公支的换算:公支=1.69×英支。

欢迎您加盟华 孚,以下资料将有 助您迅速地熟悉、 融入华孚。预祝您 在华孚的每一天都 有新的进步!

华孚欢迎您!

1

纺织部分

纺织部分

2

纺织知识培训

随着华孚企业的快速发展,以及员工的频繁进出,为 使新入职的一线员工能得到一个很好的规范培训和教育,简 单明了地开始了解色纺纱的基础知识.

培训内容分为:纺织原料概况、纺纱工艺流程、工序 操作要求、设备作用原理、常见质量问题、安全防护、生产 纪律、现场管理纺纱的基本原理是完成对各种纺织纤维纵向排列的物理过程。 2、色纺纱的生产过程则是完成对纺织纤维表面、内在结构化学染色处

理后的纤维,再通过物理手段进行纵向排列的过程。也就是说: 色纺纱是由两种或两种以上的有色纤维(或有色纤维与原棉)通 过混和、梳理、并合、牵伸和加捻等手段,加工成多功能、多用 途和五颜六色的彩色纱线的整个工艺过程。因此色纺纱实现了颜 色的多变和丰富;传统的纱线生产则是由原棉直接纺织而成的, 即坯纱生产,或是将坯纱通过染色加工成有色纱,即染色纱,所 以坯纱和染色纱都不能达到单一纱线颜色的多样性,也达不到色 纺纱给人以柔和的感觉。

色纺纱的纺纱工艺流程 [色纺纱之关键,――,调色对色]

![色纺纱的纺纱工艺流程 [色纺纱之关键,――,调色对色]](https://img.taocdn.com/s3/m/e18e75ad31126edb6e1a1020.png)

色纺纱是一种新型纱线,因其织成的面料有别于传统的印染布和色织布。

用色纺纱制成的织物,不仅色彩多样,给人一种回归大自然朦胧的立体视觉感受,而且生产过程节能、环保,是流行时尚的主流代表。

色纺纱是把两种及以上不同颜色的纤维经过充分混合后纺制而成的纱线。

不同的颜色是色纺纱的重要外貌特征。

色纺纱的核心竞争力在于不同颜色的纤维混合后的花色效果。

这也是一般染色纱(漂染纱)所不能取代的。

因此,在色纺纱生产过程中调色对色环节显得尤为重要。

调色对色环节的一个突出问题是,对色时打出的样与标样的颜色只能做到相近似或无限接近,从来就对不到一模一样。

但色差靠目测难以量化,这也是调色对色的难点所在。

对于色纺纱的颜色来说,没有量化标准,只能是越接近越好,永无止境。

如此一来,实际调色对色操作过程中如何把握好颜色的接近程度,直接影响到生产效率、成本和交期。

在生产规模一定的情况下,色纺纱厂的整个生产流程中,往往调色对色环节是流程的瓶颈,因此为确保有序生产和及时交货,调色对色便成了色纺纱厂生产之关键。

1色纺纱厂纱样颜色来源一是,各企业根据当前的流行色而设计出色纺纱的颜色,并编好色号,制成样卡,即通常所说的色卡。

色卡多是将色纺纱制成针织布后做成布样卡,也有些是将不同色彩的纱线有序混合后,缠绕在纸板上制成纱样卡。

二是,由客户提供或指定颜色的样板,可能是布样、纱样或纸样等,称之为“客户来样”或“客板”。

技术开发部门根据本企业的有色原料配出与之相近小样,并编好色号,再送客户确认后,可称之为“客批样”或“客批板”。

根据客户不同要求,它既可能是纱样,也可能是水洗的或未水洗的布样等。

色卡和色板都需要妥善保管,紧接其后的是颜色质量控制,它是一个严密而复杂的过程控制。

2调色对色的质量控制调色对色的质量控制包括原料检验、打样操作、设备运转、员工素养、信息流畅等 5 个方面。

1原料检验色纺纱的原料就是一些五颜六色的散纤维,包括染过色的和自身就带色的(如彩棉、彩涤纶等)。

纺纱织布流程图

紧密纺

原理:在环锭细纱机牵引装置前增加了一个纤 维凝聚区,基本消除了前罗拉至加捻点之间的 纺纱加捻三角区。

产品特点:成纱非常紧密,纱线外观光洁、毛 羽少。紧密纺纱线强力较高,毛羽较少。

赛络纺

原理:两根有一定间距的须条喂入细纱牵伸区,分别 牵伸后加捻成纱,两股须条存在一股断头后另一股跑 单纱的情况,并且在纺纱张力稳定的情况下不断头,造 成错支纱,为保证纺纱质量,需加装赛络纺单纱打断 装置,一股断头后打断装置能将另一股单纱打断 。

产品特点:赛络纺纱线结构中成纱与单股均有一定的 捻度,其成纱过程中实际进行了二次加捻,其单股与成 纱具有同向加捻的效果,从而纱线外表光洁、平滑、毛 羽少、耐磨性能好,虽然是单纱但有股线的效果,可 部分取代股线,因而减少了工序,降低了成本,增加 了企业经济效益。

精梳与普梳:

精梳棉:是指在纺纱的过程中,增加了精致梳 理的程序,做法是梳去较短的纤维,并剔除棉 花中的杂质,以制造出平滑的更有韧性的纱线

纺纱织造工艺流程

主讲人: 余松龄

纺纱工艺流程

抓棉—开清棉—梳棉—(条并卷—精 梳)—并条—粗纱—细纱—络筒—并 线—倍捻—包装

抓棉机:抓棉机抓取 不同批次棉花以便棉 花进行充分混合

开清棉:通过高速回旋气流对棉花进行充分 开松除杂。

多仓混棉机

• 对开清机械制成的棉卷进行开松除杂 梳理混合去除杂质和短绒使卷曲块状

自由端纺纱方法之一,因采用转杯凝聚单纤维 而称转杯纺纱。

产品:气流纱的结构特点是空隙大,纤维伸直 度较差,内外层纤维转移较少和拈度不一,因 此纱的强力低、伸长较大。但织物手感丰满厚 实,保暖性好,耐磨,吸浆和吸湿性好,吸色 率高。转杯纺纱适用于许多产品,如灯芯绒、 劳动布、卡其、色织绒、印花绒、绒毯、线毯、 浴巾和装饰用布等。

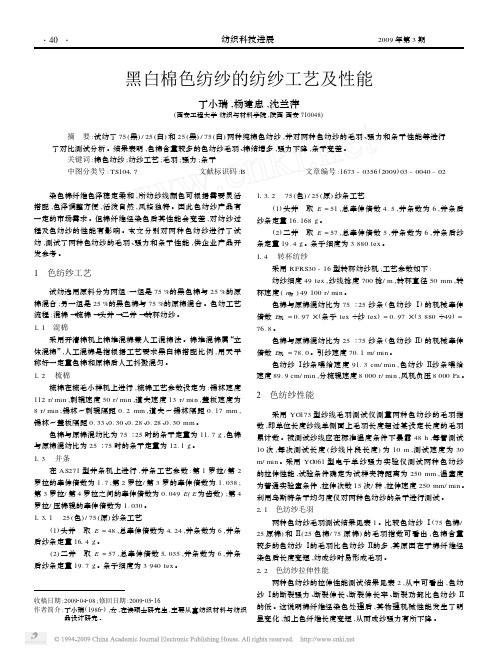

黑白棉色纺纱的纺纱工艺及性能

项 目

最小值 最大值 平均值 CV 值/ %

项 目

最小值 最大值 平均值 CV 值/ %

表 2 色纺纱拉伸性能测试结果

色纺纱 Ⅰ

断裂强力/ cN 断裂伸长/ mm 断裂伸长率/ % 断裂功/ mJ

191 287 236. 9 8. 39

9. 8

4. 44

16. 3

6. 25

13. 2

5. 27

(1) 头并 取 E = 48 ,总牵伸倍数为 41 24 ,并条数为 6 ,并条 后纱条定量 161 4 g 。

(2) 二并 取 E = 57 ,总牵伸倍数 51 035 ,并条数为 6 ,并条 后纱条定量 19. 7 g 。条子细度为 3 940 tex 。

收稿日期 :2009204208 ;修回日期 :2009205216 作者简介 :丁小瑞 (19862) ,女 ,在读硕士研究生 ,主要从事纺织材料与纺织

·40 ·