模块组件生产流程

lcm模组组装生产工艺流程

lcm模组组装生产工艺流程英文回答:LCM (Liquid Crystal Module) assembly production process typically involves several steps to ensure the successful manufacturing of the module. The process can vary depending on the specific requirements and components of the module, but here is a general outline of the steps involved:1. Component Preparation: This step involves preparing all the necessary components for the assembly process. This can include the LCD panel, backlight module, touch panel, flex cables, connectors, and other electronic components. The components are inspected for any defects or damages before proceeding to the next step.2. PCB Assembly: The Printed Circuit Board (PCB) is prepared by soldering the necessary electronic components onto it. This includes the driver ICs, resistors, capacitors, and other surface-mounted devices. The PCB iscarefully designed to accommodate the specific requirements of the LCM module.3. LCD Bonding: In this step, the LCD panel is bonded to the PCB. The LCD panel is aligned and attached to the PCB using a special adhesive or tape. This ensures a secure and reliable connection between the LCD panel and the PCB.4. Backlight Integration: The backlight module is integrated into the assembly. This involves attaching the backlight unit, which includes the LED or CCFL (Cold Cathode Fluorescent Lamp), to the LCD panel. The backlight module provides the necessary illumination for the display.5. Touch Panel Integration: If the LCM module includesa touch panel, this step involves integrating it into the assembly. The touch panel is aligned and attached to the LCD panel using a special adhesive or tape. This allows for touch input functionality on the display.6. Testing and Quality Control: Once the assembly is complete, the module undergoes rigorous testing and qualitycontrol checks. This includes functional testing, visual inspection, and performance evaluation to ensure that the module meets the required specifications and standards.7. Packaging and Shipping: The final step involves packaging the LCM modules for shipment. The modules are carefully packed to prevent any damage during transportation. They are then shipped to the customers or distributors for further integration into their end products.中文回答:LCM(液晶模块)组装生产工艺流程通常涉及多个步骤,以确保模块的成功制造。

模块化的自动化设备的自动化组件

模块化的自动化设备的自动化组件一、引言模块化的自动化设备的自动化组件是现代工业生产中不可或者缺的重要元素。

它们通过自动化技术的应用,能够实现生产过程的自动化和智能化,提高生产效率和质量。

本文将详细介绍模块化的自动化设备的自动化组件的定义、特点、应用领域以及未来发展趋势。

二、定义模块化的自动化设备的自动化组件是指能够独立运行并完成特定功能的自动化装置或者部件。

它们通常由多个模块组成,每一个模块负责不同的任务,通过相互连接和协调工作,实现整体设备的自动化控制和操作。

这些组件可以包括传感器、执行器、控制器、通信模块等。

三、特点1. 模块化设计:自动化组件采用模块化设计,每一个模块都具有独立的功能和接口,可以方便地进行组装和拆卸,实现设备的灵便配置和升级。

2. 自动化控制:自动化组件通过内置的控制器和算法,能够实现对设备的自动化控制和调节,提高生产效率和稳定性。

3. 数据交互:自动化组件支持数据的采集、传输和处理,可以与其他组件进行数据交互和共享,实现设备之间的协同工作。

4. 可编程性:自动化组件具有可编程性,可以根据生产需求进行定制化的程序开辟和功能扩展,提高设备的适应性和灵便性。

5. 远程监控:自动化组件支持远程监控和管理,通过互联网技术可以实现对设备的远程操作和故障诊断,提高设备的可靠性和维护效率。

四、应用领域模块化的自动化设备的自动化组件广泛应用于各个行业的生产过程中,包括但不限于以下领域:1. 创造业:自动化组件在创造业中可以用于自动化装配线、物料搬运系统、质量检测设备等,提高生产效率和产品质量。

2. 医疗领域:自动化组件可以应用于医疗设备的自动化控制和监测,如手术机器人、药品分装机等,提高医疗服务的精确性和效率。

3. 物流行业:自动化组件可以应用于物流仓储系统、自动化分拣设备等,实现物流过程的自动化和智能化。

4. 农业领域:自动化组件可以应用于农业机械设备的自动化控制和农作物的生长监测,提高农业生产的效益和可持续性。

GJB-QR-13-22 工艺总方案

修订记录目录1 概述 (1)2 工艺总方案依据、设计原则及执行标准 (1)2.1依据 (1)2.2工艺方案设计原则 (1)2.3引用标准 (1)3 产品的特点、组成及主要工艺技术 (2)3.1产品特点 (2)3.2组成 (2)3.3主要工艺部分 (2)4 产品工艺流程制造路线及分工 (3)4.1主要工艺流程 (3)4.2产品制造分工 (3)4.3产品工艺分析 (4)4.3.1 印制电路板的加工工艺 (4)4.3.2 结构件机加工艺及表面处理工艺 (4)4.3.3 组装、总装和调试工艺分析 (5)4.3.3.1 印制板组件特点 (5)4.3.3.2 模块、整机的装配工艺 (5)4.3.3.3 调试工艺 (5)4.3.4 包装工艺 (6)4.3.5 “三防”处理 (6)4.3.5.1 印制电路板组件的“三防” (6)4.3.5.2 结构件的“三防” (6)5 产品工艺质量保证措施及特殊安全、环保措施 (7)5.1静电防护 (7)5.2零部件防护控制 (7)5.3环境应力筛选 (7)5.3.1 模块筛选项目及程序 (7)5.3.2 筛选试验要求 (8)5.3.2.1 温度循环(缺陷剔除) (8)5.3.2.2 温度循环无故障检验试验 (8)6 外协加工的项目和要求 (9)6.1外协件的确定 (9)6.2外协件的检验方式和手段 (9)7 工艺关键项目及攻关措施、工艺试验项目 (10)7.1关键工序设置 (10)7.2质控点设置分析 (10)7.3工艺试验项目 (10)8 采用新技术、新材料、新工艺情况 (10)9 首件鉴定项目及实施要求 (10)10 工艺装备、试验和检测设备的选择 (11)10.1工艺装备要求 (11)10.2试验设备的要求如下: (11)11 制造过程中产品技术状态的控制要求 (11)12 工艺标准化要求 (11)13 工艺准备过程中形成的文件和具体要求 (12)14 工艺总方案的动态管理情况 (12)XXXX工艺总方案1概述88219.3XXXX是为XXXX所XXXX导航单元系统配套的产品。

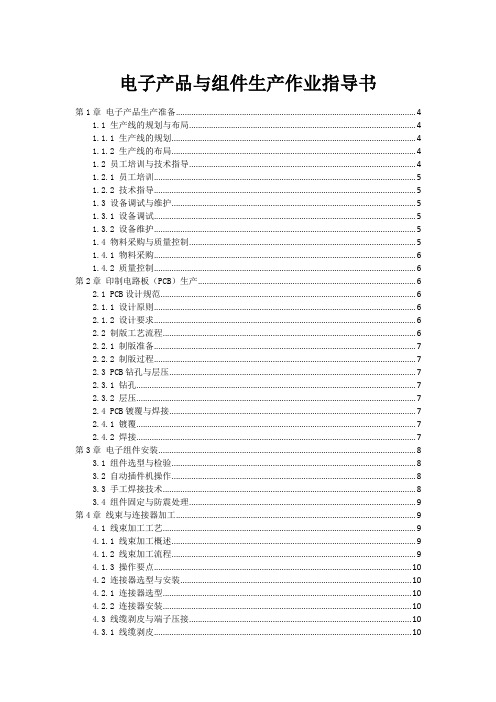

电子产品与组件生产作业指导书

电子产品与组件生产作业指导书第1章电子产品生产准备 (4)1.1 生产线的规划与布局 (4)1.1.1 生产线的规划 (4)1.1.2 生产线的布局 (4)1.2 员工培训与技术指导 (4)1.2.1 员工培训 (5)1.2.2 技术指导 (5)1.3 设备调试与维护 (5)1.3.1 设备调试 (5)1.3.2 设备维护 (5)1.4 物料采购与质量控制 (5)1.4.1 物料采购 (6)1.4.2 质量控制 (6)第2章印制电路板(PCB)生产 (6)2.1 PCB设计规范 (6)2.1.1 设计原则 (6)2.1.2 设计要求 (6)2.2 制版工艺流程 (6)2.2.1 制版准备 (7)2.2.2 制版过程 (7)2.3 PCB钻孔与层压 (7)2.3.1 钻孔 (7)2.3.2 层压 (7)2.4 PCB镀覆与焊接 (7)2.4.1 镀覆 (7)2.4.2 焊接 (7)第3章电子组件安装 (8)3.1 组件选型与检验 (8)3.2 自动插件机操作 (8)3.3 手工焊接技术 (8)3.4 组件固定与防震处理 (9)第4章线束与连接器加工 (9)4.1 线束加工工艺 (9)4.1.1 线束加工概述 (9)4.1.2 线束加工流程 (9)4.1.3 操作要点 (10)4.2 连接器选型与安装 (10)4.2.1 连接器选型 (10)4.2.2 连接器安装 (10)4.3 线缆剥皮与端子压接 (10)4.3.1 线缆剥皮 (10)4.4 线束测试与防护 (11)4.4.1 线束测试 (11)4.4.2 线束防护 (11)第5章散热器与风扇安装 (11)5.1 散热器选型与安装 (11)5.1.1 散热器选型 (11)5.1.2 散热器安装 (11)5.2 风扇固定与接线 (11)5.2.1 风扇固定 (12)5.2.2 风扇接线 (12)5.3 散热功能测试与优化 (12)5.3.1 散热功能测试 (12)5.3.2 散热功能优化 (12)5.4 静音设计与应用 (12)5.4.1 静音设计 (12)5.4.2 静音应用 (13)第6章电源适配器生产 (13)6.1 电源适配器设计规范 (13)6.1.1 设计要求 (13)6.1.2 设计原则 (13)6.2 线路板组装与元器件焊接 (13)6.2.1 线路板组装 (13)6.2.2 元器件焊接 (13)6.3 电源测试与老化试验 (14)6.3.1 电源测试 (14)6.3.2 老化试验 (14)6.4 安全认证与防护措施 (14)6.4.1 安全认证 (14)6.4.2 防护措施 (14)第7章产品装配与调试 (14)7.1 装配工艺流程 (14)7.1.1 总体要求 (14)7.1.2 装配流程 (15)7.2 关键部件安装与调试 (15)7.2.1 关键部件安装 (15)7.2.2 关键部件调试 (15)7.3 整机功能测试 (15)7.3.1 测试项目 (15)7.3.2 测试方法与步骤 (16)7.4 故障分析与排除 (16)7.4.1 故障分析 (16)7.4.2 故障排除 (16)第8章产品质量控制与检验 (16)8.1.1 制定质量方针与目标 (16)8.1.2 建立质量管理体系 (16)8.1.3 质量管理组织架构 (16)8.1.4 质量管理培训与教育 (16)8.2 生产过程质量控制 (16)8.2.1 制定过程控制计划 (17)8.2.2 生产过程监控 (17)8.2.3 巡检与抽检 (17)8.2.4 供应商管理 (17)8.3 成品检验与测试 (17)8.3.1 成品检验标准 (17)8.3.2 成品检验流程 (17)8.3.3 成品测试 (17)8.3.4 检验记录与报告 (17)8.4 不良品处理与追溯 (17)8.4.1 不良品判定 (17)8.4.2 不良品隔离与标识 (17)8.4.3 不良品原因分析 (17)8.4.4 不良品追溯与处理 (17)第9章产品包装与物流 (18)9.1 包装设计规范 (18)9.1.1 包装设计原则 (18)9.1.2 包装设计要求 (18)9.2 包装材料选用与工艺 (18)9.2.1 包装材料选用原则 (18)9.2.2 常用包装材料 (18)9.2.3 包装工艺 (18)9.3 产品防护与防震包装 (19)9.3.1 防护包装 (19)9.3.2 防震包装设计 (19)9.4 物流运输与交付 (19)9.4.1 物流运输 (19)9.4.2 交付 (19)第10章售后服务与维修 (19)10.1 售后服务体系建设 (19)10.1.1 确立售后服务目标 (19)10.1.2 售后服务网络布局 (19)10.1.3 售后服务团队建设 (19)10.1.4 售后服务流程优化 (20)10.2 产品维修与技术支持 (20)10.2.1 维修服务标准 (20)10.2.2 技术支持与培训 (20)10.2.3 维修设备与工具 (20)10.3 维修备件管理 (20)10.3.1 备件库存管理 (20)10.3.2 备件质量控制 (20)10.3.3 备件物流配送 (20)10.3.4 备件信息管理 (20)10.4 客户满意度调查与持续改进 (20)10.4.1 客户满意度调查 (20)10.4.2 数据分析与改进措施 (20)10.4.3 持续改进 (20)10.4.4 售后服务监督与考核 (20)第1章电子产品生产准备1.1 生产线的规划与布局生产线规划与布局是电子产品生产的关键环节,关系到生产效率、产品质量及生产成本。

模块化生产方式的形成演化及其实现

模块化生产方式的形成演化及其实现论文报告《模块化生产方式的形成演化及其实现》一、引言二、模块化生产方式的定义和演变1. 模块化生产方式的定义2. 模块化生产方式的演变三、模块化生产方式的实现1. 模块化设计2. 模块化制造3. 模块化组装四、模块化生产方式的优势1. 成本优势2. 灵活性优势3. 交付期缩短五、案例分析1. 苹果公司的iPhone2. 特斯拉公司的汽车3. 富士康的组装生产线4. 沃尔玛的供应链管理5. 宜家家居的生产模式六、结论引言随着经济的发展和技术的进步,生产方式不断变革。

模块化生产方式因其成本优势、灵活性和交付期缩短等优势而受到越来越多企业的青睐。

本文将探讨模块化生产方式的形成演化及其实现,并以具体案例加以分析,旨在提高企业对模块化生产方式的认识和应用水平。

模块化生产方式的定义和演变1. 模块化生产方式的定义模块化生产方式,顾名思义,就是将一个产品或系统分解成可独立设计、制造、测试和集成的模块,再将这些模块组合成一个整体的产品或系统。

模块一般被设计成具有标准接口,这样可以加快不同模块之间的集成速度,提高效率。

2. 模块化生产方式的演变模块化生产方式的演变历程可以分为三个阶段:第一阶段是功能模块化阶段,这一阶段主要关注的是产品功能的分解和组合。

例如,数码相机的镜头、感光元件、存储卡等功能部件都可以作为独立模块进行设计和制造,然后在组装过程中组合成一个完整的数码相机。

第二阶段是生产过程模块化阶段。

这一阶段除了将产品的功能模块分解成独立的模块外,还将产品的整个生产过程分解成可独立实现的生产过程模块。

例如,汽车制造流程可以分解成冲压模块、喷涂模块、焊接模块等,这些模块可以在不同的生产线上独立实现,然后在总装线上完成最终的组合。

第三阶段是生产系统模块化阶段。

这一阶段不仅关注产品功能模块的分解和生产过程模块化,更加注重将整个生产系统分解成可独立实现的模块,这样可以更好地实现供应链管理。

LCM模组简介22

• FPC: Flexible Printed Circuit ---- 柔性线路板

又称软性线路板、柔性印刷电路板。由此FPC与手机主 板连接,通电,使得显示模组正常显示。

二、LCM模组结构

• BLU:Back Light Unit ---- 背光源

背光单元,是液晶显示面板的关键零组件之一,由于 液晶本身不具发光特性,因此必须在LCD面板底面加上一 个发光源,方能达到饱满的色彩显示效果,背光模组之功 能即在于供应充足的亮度与分布均匀的平面光源,使LCD 能正常显示影像。

二、LCM模组结构

二、LCM模组结构

•POL (TOP)

• LCD • POL

(BOTTOM) •BLU • IC

•FPC

• LCD:Liquid Crystal Display ---- 液晶显示器

LCD 的构造是在两片平行的玻璃当中放置液态的晶体, 两片玻璃中间有许多垂直和水平的细小电线,透过通电与 否来控制杆状水晶分子改变方向,将光线折射出来产生画 面。

三、LCM显示原理介绍

• 液晶:

三、LCM显示原理介绍

• 液晶种类有很多,其中按依分子排列的有序性来分,则 可以分成以下四类:

三、LCM显示原理介绍

• 其中线性液晶分子在空间上具有一维的规则性排列, 所有

棒状液晶分子长轴会选择某一特定方向(也就是指向矢)作 为主轴并相互平行排列. 与层列型液晶比较其排列比较无 秩序, 也就是其秩序参数较小. 另外其黏度较小, 所以较 易流动(它的流动性主要来自对于分子长轴方向较易自由 运动)。以上这些特性使它成为现在液晶显示器常用的液 晶.

二、LCM模组结构

• 其它部件:

• TP:Touch Panel(触摸屏)一种可以根据显示屏表面接触 (手指、笔)、依靠电脑识别其触摸的位置,做出相应的 反映的一种电子设备。

sap中生产模块中主配方概念

sap中生产模块中主配方概念在SAP ERP的生产模块中,主配方(Master Formula)是一个重要的概念,尤其在化工、制药、食品和其他流程行业。

主配方定义了如何制造一个产品,包括所需的原材料、数量、顺序以及任何必要的工艺步骤。

以下是关于SAP中主配方的详细解释:1. 定义和目的:主配方详细列出了生产一个特定产品所需的所有原材料、组件及其数量。

它定义了制造流程的顺序,确保在生产过程中不会出现任何错误或遗漏。

主配方是生产计划和排程的基础,因为它提供了生产一个产品所需的详细信息。

2. 使用情境:在生产计划和排程中,系统会根据主配方自动确定所需原材料的种类和数量。

在生产执行阶段,系统会使用主配方来确保生产流程的正确性,并监控原材料的使用。

主配方还用于质量管理和审计,确保产品符合预定的规格和标准。

3. 与其他SAP组件的关系:主配方与物料清单(Bill of Materials, BOM)密切相关,但它们之间有一些区别。

BOM更侧重于库存管理,而主配方更侧重于生产流程和质量控制。

主配方与工艺路线(Routing)也有关联,工艺路线描述了制造流程中的各个步骤和操作。

4. 维护和修改:主配方可以根据产品和流程的变化进行维护和修改。

例如,当原料的成分或数量发生变化时,主配方需要进行相应的更新。

在SAP中,维护主配方的功能通常在物料管理或生产模块中进行。

这通常涉及一系列的用户输入和审批流程,以确保数据的准确性和一致性。

5. 主配方的类型:SAP允许为不同的生产类型定义不同的主配方,例如批次生产、重复生产或流程制造等。

每种类型都有其特定的要求和配置。

6. 与其他系统的集成:主配方还可以与其他企业资源规划(ERP)系统或制造执行系统(MES)集成,以实现更高级的生产控制和质量管理功能。

总的来说,主配方是SAP生产模块中的一个核心组件,它为生产和质量团队提供了必要的工具和信息,以确保产品的准确制造和质量控制。

100g光模块的生产要求_解释说明

100g光模块的生产要求解释说明1. 引言1.1 概述在当今日益发展的通信行业中,100G光模块作为一种高速传输技术,具有广泛的应用前景。

它可以提供快速、稳定和可靠的数据传输,满足了用户对大容量、高带宽的需求。

因此,掌握100G光模块的生产要求变得十分重要。

1.2 文章结构本文将对100G光模块的生产要求进行详细解释和说明。

首先,在第2部分“生产要求概述”中,我们将介绍100G光模块的简介、生产需求背景以及生产要求的重要性。

其次,在第3部分“制备材料与设备要求”中,我们将重点讨论材料选择与质量标准以及设备选型与功能要求。

然后,在第4部分“工艺流程和控制要点”中,我们将详细介绍光学组件制造工艺流程,并提出制造过程质量控制要点以及关键环节管理和优化策略。

最后,在第5部分“结论与展望”中,我们将总结主要的生产要点,并展望100G光模块面临的挑战和发展前景,同时提出未来改进和研究方向。

1.3 目的本文的目的是为读者提供关于100G光模块生产要求的全面了解。

通过对制备材料与设备要求、工艺流程和控制要点等方面的详细讨论和说明,希望读者能够掌握100G光模块生产过程中的关键要素和技术要求,从而能够确保生产出高质量、稳定可靠的100G光模块产品。

更重要的是,我们希望通过展望未来,在保证生产满足市场需求的同时,推动100G光模块技术不断发展和创新。

2. 生产要求概述2.1 100g光模块简介100g光模块是一种高速光通信设备,能够实现每秒传输100亿比特的数据速率。

它由多个组件组成,包括激光器、调制器、解调器、收发芯片等。

这些组件在光通信领域扮演着至关重要的角色。

2.2 生产需求背景随着人们对高速和大容量数据通信需求的增加,100g光模块作为一种核心设备得到了广泛应用。

它可以在电信、互联网以及数据中心等领域提供高速稳定的数据传输,并支持长距离和短距离传输。

2.3 生产要求重要性生产100g光模块需要遵循一系列严格的要求,以确保其产品具有良好的性能和可靠性。

车载模组生产工艺流程

车载模组生产工艺流程The production process of a car-mounted module involves several steps, from initial design and prototyping to final assembly and testing. Here is a detailed description of the production process along with its translation in Chinese:Design and Engineering:1. Requirement Analysis: The first step is to analyze the requirements and specifications provided by the customer for the car-mounted module. This includes understanding the functionalities, size constraints, and performance expectations.1. 文档分析:第一步是分析由客户提供的车载模组的需求和规格文件。

这包括理解功能、尺寸限制和性能期望。

2. Design and Prototyping: Based on the requirements analysis, a team of designers and engineers work together to create a conceptual design of the module. This is followed by the creation of detailed engineering drawings and computer-aided designs (CAD). Prototypes are then built to test the design and make necessary improvements.2. 设计和样机制作:根据需求分析,设计师和工程师组成的团队共同创建模块的概念设计。

现代MPS模块化生产系统

最大组合

现代MPS模块化生产系统

2

小型机电一体化项目

小型装配线

最小组合

提取和组装

2024/9/28

现代MPS模块化生产系统 MPS工作单元概述

2024/9/28

3

现代MPS模块化生产系统

供料工作单元(MPS起点)

➢ 功能:供料工作单元旳主要作用是为 加工过程逐一提供加工工件。在管状 料仓中最多能够存储8个工件。供料 过程中,双作用气缸从料仓中逐一推 出工件,接着,转换模块上旳真空吸 盘将工件吸起,转换模块旳转臂在旋 转缸旳驱动下将工件移动至下一种工 作站旳传播位置。加工工件经过传播 系统及提取装置从一种工作单元传播 到下一种工作单元 。

作为传送带旳上升送料滑槽或工作单元间旳传送滑槽。

220 mm 600 kPa (6 bar)

经过安装在滑槽下部旳流量控制阀调整

2024/9/28

20

传送带工作单元

2024/9/28

现代MPS模块化生产系统

➢ 传送带工作单元在MPS 工作单元之间起着承前 启后旳作用。当传送带 前端旳传感器检测到工 件后,传送带开始工作 ,当传送带中端传感器 检测到工件后,挡块工 作,挡住工件不继续往 下传,直到传送带后端 没有工件。

➢额定开关距离 ➢电源 ➢开关输出 ➢模拟量输入

最大距离400 mm (可调) 24 V DC 3, PNP, 常开触点

0 – 10 V

17

2024/9/28

现代MPS模块化生产系统

测量模块

经过滑动变阻器检测工件高度。该模块将电阻值 转换成电压值,然后将电压值输出给比较器,对 工件旳高度进行判断。

13

2024/9/28

现代MPS模块化生产系统

sap生产控制模块介绍

定义和分类:根据职责和功能, 将用户分为不同角色,如管理员、 操作员等

角色管理:对角色进行增、删、 改、查等操作,以便灵活适应企 业组织结构和业务需求的变化

添加标题

添加标题

添加标题

添加标题

权限设置:针对不同角色,设置 不同的权限级别,控制用户对 SAP生产控制模块的访问和操作

用户管理:将用户分配到相应的 角色中,实现用户权限的统一管 理和控制

定期进行系统维护和更新, 保证系统稳定运行

实时监控生产流程,确保生 产顺利进行

及时处理系统故障和异常, 减少生产中断

制定应急预案,应对突发状 况,确保生产安全

配置参数:根据 企业实际情况进 行配置,确保系 统性能最大化

监控与诊断:实 时监控系统性能, 及时发现并解决 性能瓶颈

SAP生产控制模 块将面临来自其 他生产控制系统 的竞争,但凭借 其强大的功能和 稳定性,仍将保 持竞争优势。

SAP生产控制模 块将与更多的第 三方解决方案集 成,以提供更全 面的生产管理解 决方案。

汇报人:

调整与优化:定 期对系统进行性 能调整和优化, 提高生产效率

最佳实践:参考 行业最佳实践, 不断优化系统性 能

某汽车制造企业:通过SAP生产控制模块实现了生产计划的精细化管理,提高了生产效 率和产品质量。

某电子制造企业:采用SAP生产控制模块后,实现了物料追溯和库存管理的高效运作, 降低了库存成本和缺货风险。

预测性维护: 利用数据分析 预测设备维护 需求,提高设 备运行效率和 生产稳定性。

定制化生产: 通过模块的灵 活配置,满足 不同行业和企 业的特定生产

ssd生产加工工艺流程

ssd生产加工工艺流程SSD(Solid State Drive)是一种基于闪存存储器(NAND Flash Memory)的存储设备,具有高速、静音、抗震、低功耗等优点,受到了广大消费者的青睐。

下面就是SSD的生产加工工艺流程。

首先,制作SSD的核心组件——闪存芯片。

闪存芯片是由高纯度硅晶圆制作而成的,在生产过程中,首先要对硅晶圆进行清洁处理,然后进行掺杂、曝光、腐蚀、扩散等工艺步骤,最后形成了存储单元和控制电路。

第二步是制作SSD的PCB(Printed Circuit Board)板。

PCB 板是SSD的主板,用来连接各个芯片和电路。

首先,根据设计要求,在PCB板上布线,并切割成需要的尺寸。

然后,通过蚀刻、沉积、印刷等工艺步骤,逐步形成PCB板的各个层次和电路连接。

接下来,将闪存芯片和PCB板进行焊接。

通过SMT(Surface Mount Technology)工艺,将闪存芯片和其他电子元件精确地焊接到PCB板上,确保连接可靠。

然后,进行SSD模块的组装。

将预先焊接好的闪存芯片和PCB板等组件,装配到SSD外壳中,使用螺丝等固定装配。

在组装过程中,还需加入散热片、隔热垫、纤维垫等组件,确保SSD的散热和稳定性。

接下来是功能测试。

对已组装好的SSD进行功能测试,包括读写速度、稳定性、容量等方面的检测,确保SSD的正常运行。

最后,进行包装和质量检验。

将已完成测试的SSD进行包装,用防震、防静电材料进行保护,并配备说明书、保修卡等附件。

在包装过程中,要进行质量检验,确保每个SSD都符合设计要求。

整个生产加工工艺流程可以分为六个主要步骤:闪存芯片的制作、PCB板的制作、焊接、模块组装、功能测试和包装质量检验。

需要特别注意的是,SSD的生产过程要严格控制环境温度、湿度等参数,以确保产品质量。

另外,SSD生产过程中还需要涉及很多的材料、设备和技术,如清洁剂、切割机、蚀刻机、焊接机等。

总之,SSD的生产加工工艺流程是一个复杂的过程,需要多个环节的精确操作和严格质量控制。

装配式建筑施工中的模块化施工技术

装配式建筑施工中的模块化施工技术模块化施工技术是一种在装配式建筑施工中广泛应用的先进技术。

它通过将建筑组件分为多个模块,进行工厂预制和现场安装,实现了建筑施工效率的提高、质量的保障以及减少对环境的影响。

本文将详细介绍模块化施工技术在装配式建筑施工中的应用和优势。

一、模块化施工技术概述模块化施工技术是指将建筑组件按照标准化的设计和生产流程进行预制,并在现场进行组装和安装的一种方法。

其核心思想是将传统大件构件拆分为小型可重复使用的模块,通过简单方式进行连接,从而实现整体结构的快速搭建。

二、模块化施工技术的应用范围模块化施工技术适用于各类建筑项目,特别是规模较大、相对简单且重复性较强的结构类型。

目前,在商业办公楼、酒店宾馆、学校教学楼等领域都得到了广泛应用。

此外,由于其高度灵活可调节的特点,模块化施工技术也越来越多地应用于工业厂房、展馆等临时性建筑。

三、模块化施工技术的优势1. 建筑周期缩短模块化施工可以在设计和现场施工之间同时进行,可以显著减少建筑周期。

在工厂预制阶段,模块可以同步生产,而非依赖于现场的进度。

这样既提高了生产效率,又避免了由于恶劣天气等因素导致的施工延误。

2. 施工质量可控通过工厂预制和严格质量控制标准,模块化施工能够保证组件的质量一致性和稳定性。

因为组件在标准化的流程下进行设计与生产,并经过严格的检验与测试,在装配过程中可以做到精确、高质量的连接。

3. 环境影响降低模块化施工技术减少了对现场资源的需求,比如运输材料数量大大减少;此外,在装配式建筑施工过程中噪音、粉尘等对环境造成污染的问题也得到了有效控制,减少了对周边环境的影响。

4. 设计灵活性增强模块化施工技术为建筑设计师提供了更多创造空间。

标准化的组件和连接方式可以灵活组合,满足不同风格和功能需求。

此外,由于模块化施工可以进行多次拆卸和重装,使得建筑物具备可重复利用性和可再生性。

四、模块化施工技术面临的挑战尽管模块化施工技术在装配式建筑领域有着广泛应用和优势,但仍然面临一些挑战。

光模块生产工艺及流程培训

光模块生产工艺及流程培训1. 引言光模块是光通信领域中重要的组件之一,它可以实现光信号的传输、调制和解调等功能。

光模块的生产工艺和流程对于产品质量和性能有着重要的影响。

本文将介绍光模块的生产工艺及流程,以帮助读者更好地了解和掌握光模块的制造技术。

2. 光模块生产工艺光模块的生产工艺主要包括芯片加工、封装和测试等环节。

2.1 芯片加工芯片加工是光模块生产的第一步,它包括晶片生长、切割和薄膜沉积等工艺。

1.晶片生长:光模块的关键组件是半导体激光器芯片,它们通常使用金属有机气相外延(MOCVD)或分子束外延(MBE)等方法进行生长。

2.切割:晶片生长完毕后,需要将晶片切割成适当的尺寸。

切割方法通常有机械切割和激光切割两种。

3.薄膜沉积:芯片加工过程中,还需要对芯片进行薄膜沉积,以实现特定的光学功能。

常用的薄膜沉积方法有化学气相沉积(CVD)和物理气相沉积(PVD)等。

2.2 封装芯片加工完毕后,需要将芯片封装到模块中,以保护芯片并实现光学器件的功能。

1.激光焊接:将芯片与封装组件进行焊接,以确保芯片与封装之间的电信号和光信号的传输。

2.封装材料:封装材料通常是由塑胶或金属制成的,以提供足够的保护和散热性能。

3.焊接测试:封装完成后,需要对封装体进行测试,以确保焊接质量和产品性能。

2.3 测试光模块生产的最后一步是测试,以验证产品的性能和质量。

1.光学性能测试:光模块的主要功能是实现光信号的传输和调制,因此需要进行光学性能测试,如光功率、色散和带宽等的测量。

2.电学性能测试:光模块不仅需要传输光信号,还需要进行电信号的处理和传输,因此还需要进行电学性能测试,如电流、电压和波形等的测量。

3.综合性能测试:为了确保光模块的综合性能,还需要进行一系列的综合性能测试,如温度、湿度和可靠性等的测试。

3. 光模块生产流程光模块生产的流程可以分为以下几个主要环节:1.手术申请和准备:根据客户需求,进行光模块的设计、样品制作和批量生产准备。

hpd模块_工艺流程_概述及解释说明

hpd模块工艺流程概述及解释说明1. 引言1.1 概述HPD模块是一种新兴的技术,它在多个领域都有着广泛的应用。

本文将介绍HPD 模块的工艺流程,并对其进行详细的解释说明。

通过对其原理、核心组件和工作原理的分析,我们将深入了解该模块的特点与优势,并通过实际案例分析展示其在工业、环境和医疗领域中的实际应用情况。

1.2 文章结构本文共分为五个部分,结构如下:第一部分为引言,旨在概括性地介绍整篇文章的内容和目标。

第二部分为HPD模块工艺流程概述,主要包括HPD模块简介、工艺流程概述以及HPD模块在不同领域中的应用情况。

第三部分为HPD模块解释说明,主要阐述该模块的原理与核心组件以及详细解释其工作原理。

同时还会探讨该模块所具备的特点与优势,并进一步阐明其技术价值。

第四部分为应用案例分析,将展示不同领域中HPD模块的具体应用案例。

其中包括工业领域应用、环境中的示例以及医疗领域的实际应用情况分析。

最后一部分为结论与展望,对当前技术进展和问题点进行总结分析,并对未来HPD模块的发展方向和趋势进行展望。

1.3 目的本文旨在全面介绍HPD模块的工艺流程,并深入解释其原理、核心组件和工作原理。

通过案例分析,我们将展示其在工业、环境和医疗领域中的实际应用情况。

最后,我们将对当前技术进展和问题点进行总结,并对未来HPD模块的发展方向和趋势进行预测。

通过本文,读者将会全面了解HPD模块及其在不同领域中的应用潜力。

2. HPD模块工艺流程概述2.1 HPD模块简介HPD(Hybrid Polymer Dispersions)模块是一种用于制备高分散聚合物的关键工艺设备,它可以将不溶性高分子材料粉末进行湿法分散处理,得到稳定、均匀的聚合物乳液。

HPD模块由多个组成部件组成,包括进料系统、混合系统、乳化系统和排放系统等。

2.2 工艺流程概述HPD模块的工艺流程主要包括以下几个步骤:(1) 进料:将预先制备好的不溶性高分子材料粉末通过进料系统加入到HPD模块中。

WTD光模块产品与工艺介绍

4

7/31/2013

1x9

2x9

GBIC

5

7/31/2013

WTD模块外形

SFFWTD模块外形67/31/2013WTD模块外形

单立模块 发射模块命名:TX*S***-***

测量设备:光功率计

23 7/31/2013

模块关键测试参数

消光比

指模块输出“1”的平均光功率与“0”的平均光功率的比值,单 位为dB Ext.r =10*lgP1/P0 Pavg =(P1+P0)/2

模块内部温度补偿电路将使模块工作在不同温度时保持消光比的稳 定

测量设备:示波器

24 7/31/2013

终检

端面检验、外观检验、数据检验等

15 7/31/2013

组装

WTD模块生产关键工序

16 7/31/2013

WTD模块生产关键工序

组装 手工焊接标准: 《QWTD-QNB005 手工焊接通用工艺标准》 组装工艺检验标准: 《2102900-6 模块组件工艺检验》

17 7/31/2013

WTD模块生产关键工序

WTD模块生产关键工序

21 7/31/2013

测试系统

WTD模块测试系统

22 7/31/2013

模块关键测试参数

发射光功率

指模块工作时光源输出的平均光功率,单位为dBm 模块内部APC环路将保持发射光功率的稳定

影响发射光功率的主要因素 1 光源的电光转换效率 2 光源驱动电路的电流能力 3 光源组件的耦合效率

接收部分:将输入的一定码率的光信号经 光探测二极管转换为电信号,经前置放大 器(输出模拟信号)、限幅放大器(将模 拟信号转换为数字信号)后输出相应码率 的电信号。

模块化组装技术提高安装效率方案

模块化组装技术提高安装效率方案一、模块化组装技术概述模块化组装技术是一种先进的制造理念,它通过将复杂的系统分解为若干个功能模块,再通过标准化的接口实现模块间的快速组装和替换。

这种技术的应用可以大大提高生产效率,降低成本,同时提升产品的质量与可靠性。

模块化组装技术的核心在于模块化设计、标准化接口以及快速组装流程。

1.1 模块化组装技术的核心特性模块化组装技术具有以下几个核心特性:- 标准化:模块化技术要求各个模块之间有统一的接口和标准,以确保模块间的兼容性和互换性。

- 互换性:模块化设计允许相同功能的模块在不同产品或系统中互换使用,增加了设计的灵活性。

- 可扩展性:模块化技术使得产品或系统能够根据需求进行扩展,适应不断变化的市场和技术需求。

- 维护简便:模块化设计简化了维护和升级过程,因为单个模块的更换不会影响整个系统。

1.2 模块化组装技术的应用场景模块化组装技术的应用场景非常广泛,包括但不限于以下几个方面:- 电子产品:如智能手机、电脑等,模块化设计使得这些产品更容易升级和维修。

- 汽车制造:汽车行业中的模块化组装可以提高生产效率,降低成本,并缩短新车型的开发周期。

- 工业设备:工业自动化设备通过模块化设计,可以快速适应不同的生产需求。

- 建筑行业:模块化建筑技术可以缩短建设周期,提高建筑质量和安全性。

二、模块化组装技术的设计原则与实现方法模块化组装技术的设计原则和实现方法对于确保技术的成功应用至关重要。

2.1 模块化设计原则模块化设计应遵循以下原则:- 功能明确:每个模块应有明确定义的功能,以便于设计、测试和维护。

- 接口统一:模块之间的接口应标准化,以确保模块间的无缝连接。

- 模块性:设计时应保证模块的性,减少模块间的依赖关系。

- 可扩展性:设计时应考虑未来可能的扩展需求,预留扩展接口。

2.2 模块化组装技术实现方法模块化组装技术的实现方法包括:- 模块化设计工具:使用专业的设计工具来辅助模块化设计,确保设计的准确性和高效性。

LCM制造工艺流程

COห้องสมุดไป่ตู้工艺流程回顾

TFT -COG通用工艺流程

TFT吹尘

TFT-LCD来料电测

TFT-LCD引脚清洁

COG ACF贴附检查

COG ACF贴附

LCD烘烤

等离子清洗

COG 预压

COG 主压

COG 镜检

FOG ACF贴附

COG 烘烤 硅胶涂布

二次外观

FOG 预主压

FOG ACF贴附检查

贴片

消泡

喷码

贴纸

OQA

包装

入库

来料检查

来料检查是为了在产品上线前检出 来料不良,避免不良物料流入产线。

TFT来料吹尘

因为TFT-LCD在玻璃后 制程不做清洁动作,再加上包 装、运输过程中的一些灰尘 落在玻璃表面,由于灰尘为 浮尘,在车间里移动过程中 会引起污染并影响良率,所 以要将玻璃表面浮尘去掉。 方法:在吹净台上面使用洁 净的空气吹玻璃的表面,使 灰尘随气流流走。

线胶:密封LCD与FPC接触 面,并加强两者之间的结构 连接。

上偏光片 下偏光片

一次电测

通过检查产品电性 能,将功能缺陷如不 显、缺划、乱码挑出 来。 优点:生产过程中的第 一道功能检查岗位,相 对及时的反馈出功能性 不良。 缺点:产品上面没有贴 偏光片,显示效果有 限,一些不良不能测 出。

贴片

LCD 反面

IC IC 图一

FOG ACF 贴附

在LCD的FOG绑定位 贴上ACF,为FOG FPC 绑定做准备。 控制点:

温度 压力 时间 贴附位置

FOG 预主压

FOG预主压指一次完成 FPC与LCD邦定动作(对 位,可靠粘接)的作业过 程。 控制点:温度

压力 时间 对位精度 压头平坦度

mpo-lc模块盒的生产流程

mpo-lc模块盒的生产流程英文回答:The production process of MPO-LC module boxes involves several steps to ensure the quality and functionality ofthe product.1. Design and Engineering: The first step is the design and engineering phase, where the specifications and requirements of the MPO-LC module box are determined. This includes the dimensions, materials, and features of the box. Engineers use computer-aided design (CAD) software tocreate detailed drawings and 3D models of the box.设计和工程,MPO-LC模块盒的生产流程的第一步是设计和工程阶段,确定MPO-LC模块盒的规格和要求。

这包括盒子的尺寸、材料和功能。

工程师使用计算机辅助设计(CAD)软件创建盒子的详细图纸和3D模型。

2. Material Procurement: Once the design is finalized,the next step is to procure the required materials. This may include plastic or metal sheets, connectors, cables, and other components. The materials are sourced from trusted suppliers who meet the quality standards.材料采购,设计确定后,下一步是采购所需材料。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

编 制 生产计划 下 单

审 核 领 料 首 检 备 料 采 购

耦 合

首 检

焊 接

焊点检查

首 检

初 测

老 化

首 检

终 测

首 检

组 装

成品检验

包 装 入 库 结 束

首 检 首 检

引脚剪切 光器件焊接

焊接检验

巡 检

底座装配 调试测试 整机装配 老 化

首 检 /S P C 首 检 /S P C

电口测试 光口测试

信息写入 信息验证

端面清洗 成品检验 清洗包装 成品入库 结 束

“两标一体化”管理手册 附 7 附 7-2

工流程图(组件)

<组 件 生 产 流 程 > 市场部 品质部 生产部 开 始 产品订购 信 息 生产任务单 库 房 采购部

“两标一体化”管理手册 附 7 附 7-1

工艺流程图(模块)

<模 块 生 产 流 程 图>

<市 场 部 > <品 质 部 > <生 产 部 >

开 始 产品订购信息 生产任务单 编制生产计划 下 单

<库 房 >

<采 购 部 >

审 核

领 料 采 购

物料确认

首件检验

首件生产

光器件端面清洗 光器件整形

P C B整 形