瓶颈工序产能评估表

生产能力表 -

注2:每台设备均为加工一个工件

加工能力= 审核

每班工作时间

基本时间+更换废芯作业时间

共 第 修订时间

1 1

页 页

发布时间

一

介绍生产能力表

表头表尾区介绍——“6”

① ②

班组

③

产品型号

④

零部件图号

61560010095BR

⑤

⑥

生产能力表

①

班组 长签 名

单位 铸锻公司安丘厂区

零部件名称 气缸体

⑥

版本 A4

大件造型班 WP10

④

②

安全员、 质量管 理员签 名

③

工艺 主管 签名

⑤

车间 主任 签名 手写 发布 时间

手写 修订 时间

信息区介绍——“8”

①

作 业 序 号

②

工序名称 砂芯检查

③

作业名称

正面检查盖板与大缸芯 检查水套有无裂纹、缺料 查看内浇道有无积砂 放泡沫过滤片 反面检查盖板与水套、挺杆 检查大缸芯有无缺料 检查内浇道有无积砂

均须对各工序(线)生产能力表进行修订(详见通用知识点之修订)

4、更新

①作业更新:修订的各工序(线)生产能力表文件经审批结束后的下一工作 日白班开始工作的时间点,定为执行新作业要领的起始时间点; ②文件更新:作业更新时间点即为文件更新时间点。进行作业转换之前,用 新文件替换旧文件完成更新,更新后班组长、操作者即开始执行新作业。

②生 产科 室及 车间 主任

①确保工序作业时间的 均衡。 ②提高加工线线生产能 力。

①确认加工生产线用时最长的工序,对其作业实 施改善,逐步降低其作业时间;在保证不影响工 序正常作业的前提下,逐步调整操作人员的作业 ,使其作业在设备正常运转的过程中完成,促使 人与机器同步作业,进一步压低工序作业时间。

模板-产能评估表

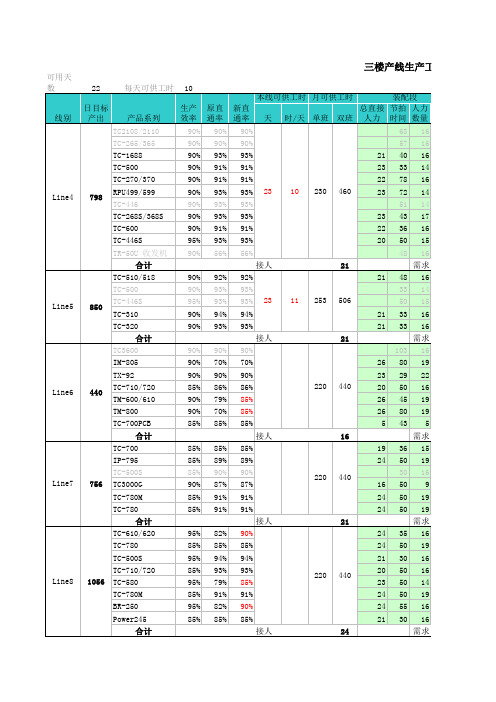

产线生产工时评估

装配段 测试段 线体饱和度 设备 单台 节拍 人力 设备 生产计 测试段 测试段 实际 划 数量 工时 时间 数量 数量 装配段 单班 双班 产出 1 136 68 6 2 0% 0% 0% 43 1 114 57 6 2 0% 0% 0% 51 1 96 48 5 2 300 2% 2% 1% 75 1 99 33 9 3 8149 40% 40% 20% 89 1 156 78 6 2 798 9% 9% 5% 38 1 100 50 9 2 100 1% 1% 0% 42 1 99 33 8 3 0% 0% 0% 59 1 96 48 6 2 3750 23% 26% 13% 70 1 90 45 6 2 3150 17% 21% 10% 82 1 352 50 5 7 1310 8% 8% 4% 64 1 96 48 6 2 0% 0% 0% 38 23 差异: -2 17557 100% 107% 53% 1 672 84 5 8 7250 46% 81% 40% 62 1 99 33 9 3 0% 0% 0% 91 1 352 50 5 7 0% 0% 0% 64 1 528 66 5 8 4000 17% 34% 17% 92 1 592 74 5 8 7452 32% 72% 36% 91 21 差异: 0 18702 96% 187% 94% 1 268 34 7 8 0% 0% 0% 28 3 576 72 7 8 2400 38% 35% 17% 28 0 29 29 1 1 300 1% 1% 1% 101 1 720 103 4 7 600 5% 11% 5% 53 1 480 60 7 8 1482 11% 15% 7% 61 3 576 72 7 8 3692 49% 44% 22% 34 1 0 #### 0 0 1200 9% 60 26 差异: -10 9674 105% 105% 53% 1 544 78 4 7 4160 26% 56% 28% 72 1 424 61 5 7 2500 21% 25% 13% 54 1 336 48 5 7 0% 0% 0% 92 1 720 103 7 7 800 6% 13% 7% 56 1 848 121 5 7 5150 42% 102% 51% 56 1 848 121 5 7 4014 33% 79% 40% 56 24 差异: -3 16624 96% 197% 98% 4 480 60 8 8 7674 40% 68% 34% 88 1 848 121 5 7 1812 16% 38% 19% 52 1 336 48 5 7 2000 8% 14% 7% 107 1 720 103 4 7 2750 22% 45% 23% 57 2 720 90 9 8 500 4% 7% 4% 58 1 848 121 5 7 5500 45% 109% 54% 56 4 480 60 8 8 2000 16% 18% 9% 56 1 720 120 5 7 991 5% 21% 10% 87 24 差异: 0 23227 90% 172% 86% 原主计 单台设备 原主计 划日产 测试1PCS 划量 出 工时(分 300 988 240 17250 430 200 1191 1000 3250 1450 1100 26208 7000 1100 1064 3500 11800 23400 2500 400 6332 2490 11722 5517 2000 10500 700 300 19017 9585 1812 2000 2750 2300 533 2.27 1.90 1.60 1.65 2.60 1.67 1.65 1.60 1.50 5.87 1.60 11.20 1.65 5.87 8.80 9.87 4.47 9.60 0.48 12.00 8.00 9.60 0.00 9.07 7.07 5.60 12.00 14.13 14.13 8.00 14.13 5.60 12.00 12.00 14.13 8.00 12.00

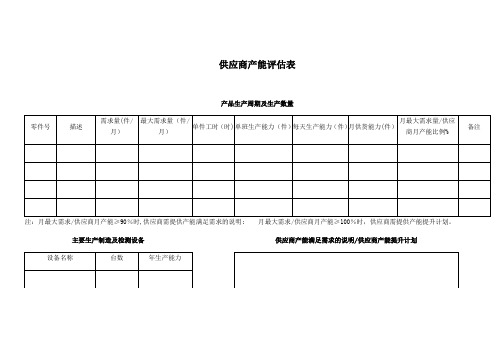

供应商产能评估表

供应商产能满足需求的说明/供应商产能提升计划

设备名称

台数

年生产能力

供应商名称:

生产地址:

企业负责人:

联系电话:

(学习的目的是增长知识,提高能力,相信一分耕耘一分收获,努力就一定可以获得应有的回报)

供应商产能评估表

产品生产周期及生产数量

零件号

描述

需求量(件/月)

最大需求量(件/月)

单件工时(时)

单班生产能力(件)

每天生产能力(件)

月供货能力(件)

月最大需求量/供应商月ຫໍສະໝຸດ 能比例%备注注:月最大需求/供应商月产能≥90%时,供应商需提供产能满足需求的说明;

月最大需求/供应商月产能≥100%时,供应商需提供产能提升计划。

供应商产能评估表

供应商产能满足需求的说明/供应商产能提升计划

设备名称

台数

年生产能力

供应商名称:

生产地址:

企业负责人:

联系电话:

供应商产能评估表

产品生产周期及生产数量

零件号

描述பைடு நூலகம்

需求量(件/月)

最大需求量(件/月)

单件工时(时)

单班生产能力(件)

每天生产能力(件)

月供货能力(件)

月最大需求量/供应商月产能比例%

备注

注:月最大需求/供应商月产能≥90%时,供应商需提供产能满足需求的说明;

月最大需求/供应商月产能≥100%时,供应商需提供产能提升计划。

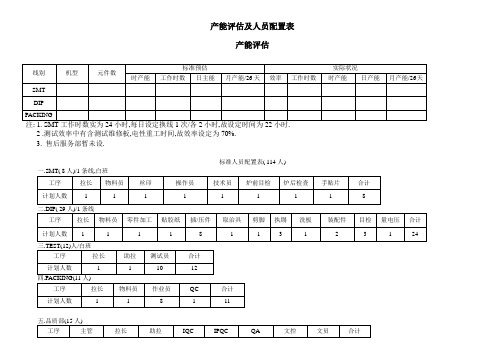

产能评估及人员配置表

产能评估及人员配置表

产能评估

线别

机型

元件数

标准预估

实际状况

时产能

工作时数

日主能

月产能/26天

效率

工作时数

时产能

日产能

月产能/26天

SMT

DIP

PACKING

注:1. SMT工作时数实为24小时,每日设定换线1次/各2小时,故设定时间为22小时.

2 .测试效率中有含测试维修板,电性重工时间,故效率设定为70%.

3.售后服务部暂未设.

标准人员配置表( 114人)

一.SMT( 8人)/1条线,白班

工序

拉长

物料员

丝印

操作员

技术员

炉前目检

炉后检查

手贴片

合计

计划人数

11

五.品质部(15人)

工序

主管

拉长

助拉

IQC

IPQC

QA

文控

文员

合计

计划人数

1

1

1

2

4

4

1

1

15

另有12名QC分布在各拉上.

六.货仓部(7人)

工序

主管

后件仓

所材

成品\半成品

搬运

合计

计划人数

1

2

1

2

1

7

七.财务部(2人)

财务

会计

出纳

合计

计划人数

1

1

2

八.维修组(5人)

维修组

三修

产能瓶颈分析表

分析人/日期

措施效果确认

确认人/日期

签收部门 采购部

适航质量部 生产部

签收栏 签收人

日期

结论:

部门名称

影响因素 工装设备

是否存在 瓶颈 (Y/N)

生产部

人力状况 制程能力采购部源自其他供应商 预交付期

供应商产品质量

其他

检验人力

适航质量部

检验设备/工装

其他

收发货能力

仓库物流

物流承运能力

其他 生产部计划部分析及应对措施:

瓶颈问题描述

其他生产相关部门瓶颈识别/应对措施 应对措施

编制:

审核:

设备能力是否可满足需求(Y/N)

日期: 产品

年 月生产能力/瓶颈分析表

标准工

时 (单 位:

当月计划生产数量 (列)

分)

当月计划 生产总量 (台/根)

生产部生产能力分析

正常上班所需的人力(6.5h/天)

当月生产总工时 (标准工时*月计划生产总量

/60分,单位:时)

单人生产需要的天 数

(提升前生产总工时 /(6.5小时*60分/ 时))

当月可用工作日 (单位:天)

当月需要总人力 (单人生产需要天数/当

月可用工作日)

表单编号:PD-002-09 版本:00 序列号 :

现生产部人力分配情况 (单位:人)

生产能力是否可满足需求(Y/N)

合计

设备

数量 (单位:

台)

当月计划生产数量(列)

当月可生产列数 (当月天数*2*24/48,单位:

列)

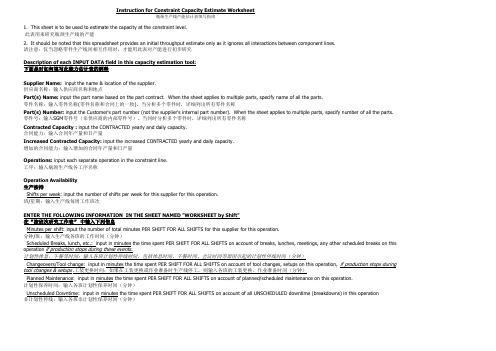

瓶颈生产线产能估计表填写指南

Part(s) Number: input the Customer's part number (not the supplier's internal part number). When the sheet applies to multiple parts, specify number of all the parts.零件号:输入SGM 零件号(非供应商的内部零件号)。

当同时分析多个零件时,详细列出所有零件名称Instruction for Constraint Capacity Estimate Worksheet瓶颈生产线产能估计表填写指南 Scheduled Breaks, lunch, etc.: input in minutes the time spent PER SHIFT FOR ALL SHIFTS on account of breaks, lunches, meetings, any other scheduled breaks on this operation if production stops during these events.计划性休息,午餐等时间:输入各班计划性停线时间,包括休息时间、午餐时间、会议时间等原因引起的计划性停线时间(分钟) Changeovers/Tool change: input in minutes the time spent PER SHIFT FOR ALL SHIFTS on account of tool changes, setups on this operation, if production stops during tool changes & setups .工装更换时间:如果在工装更换或作业准备时生产线停工,则输入各班的工装更换、作业准备时间(分钟) Unscheduled Downtime: input in minutes the time spent PER SHIFT FOR ALL SHIFTS on account of all UNSCHEDULED downtime (breakdowns) in this operation 非计划性停线:输入各班非计划性保养时间(分钟)1. This sheet is to be used to estimate the capacity at the constraint level.此表用来研究瓶颈生产线的产能2. It should be noted that this spreadsheet provides an initial throughput estimate only as it ignores all interactions between component lines.请注意:仅当忽略零件生产线间相互作用时,才能用此表对产能进行初步研究Part(s) Name: input the part name based on the part contract. When the sheet applies to multiple parts, specify name of all the parts.零件名称:输入零件名称(零件名称和合同上的一致)。

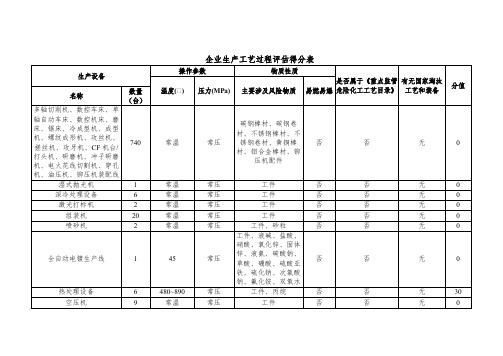

企业生产工艺过程评估得分表

常温

常压

碳钢棒材、碳钢卷材、不锈钢棒材、不锈钢卷材、黄铜棒材、铝合金棒材、铆压机配件

否

否

无

0

湿式抛光机

1

常温

常压

工件

否

否

无

0

深冷处理设备

6

常温

常压

工件

否

否

无

0

激光打标机

2

常温

常压

工件

否

否

无

0

组装机

20

常温

常压

工件

否

否

无

0

喷砂机

2

常温

常压

工件、砂粒

否

否

无

0

全自动电镀生产线

1

45

常压

工件、液碱、盐酸、硝酸、氧化锌、固体锌、液氨、碳酸钠、草酸、硼酸、硫酸亚铁、硫化钠、次氯酸钠、氟化铵、双氧水

否

否

无

0

热处理设备

6

480~890

常压

工件、丙烷

否

否

无ቤተ መጻሕፍቲ ባይዱ

30

空压机

9

常温

常压

工件

否

否

无

0

钝化线

1

20~25

常压

工件、硝酸、钝化处理剂

否

否

无

0

烘干机

1

100

常压

工件

否

否

无

0

清洗机

8

常温

常压

铜材清洗剂、耐盐雾剂、水性润滑剂、去磷清洗剂、碱性清洗剂、高效脱磷促进剂、电解除油、碱性除油

否

否

无

0

真空炉

供应商产能评估表

产品生产周期及生产数量

零件号

描述

需求量(ห้องสมุดไป่ตู้/月)

最大需求量(件/月)

单件工时(时)

单班生产能力(件)

每天生产能力(件)

月供货能力(件)

月最大需求量/供应商月产能比例%

备注

注:月最大需求/供应商月产能≥90%时,供应商需提供产能满足需求的说明; 月最大需求/供应商月产能≥100%时,供应商需提供产能提升计划。

主要生产制造及检测设备

供应商产能满足需求的说明/供应商产能提升计划

设备名称

台数

年生产能力

供应商名称:

生产地址:

企业负责人:

联系电话: