半导体单晶激光定向

半导体用大尺寸单晶金刚石衬底制备及加工研究现状

第52卷第10期2023年10月人㊀工㊀晶㊀体㊀学㊀报JOURNAL OF SYNTHETIC CRYSTALS Vol.52㊀No.10October,2023半导体用大尺寸单晶金刚石衬底制备及加工研究现状刘俊杰1,2,关春龙1,易㊀剑2,宋㊀惠2,江㊀南2,西村一仁2(1.河南工业大学材料科学与工程学院,郑州㊀450001;2.中国科学院宁波材料技术与工程研究所,海洋材料及相关技术重点实验室,浙江省海洋材料与防护技术重点实验室,宁波㊀315201)摘要:单晶金刚石具有超宽的禁带宽度㊁低的介电常数㊁高的击穿电压㊁高的热导率㊁高的本征电子和空穴迁移率,以及优越的抗辐射性能,是目前已知的最有前景的宽禁带高温半导体材料,被誉为 终极半导体 ㊂但单晶金刚石在半导体上的大规模应用还有很多技术难题急需解决㊂本文聚焦大尺寸(英寸级)单晶金刚石衬底的化学气相沉积合成㊁剥离切片及研磨抛光技术,通过对近年来的相关文献进行整理,综述了相关方面的国内外研究现状㊂在此基础上,对未来单晶金刚石半导体材料的制备㊁剥离和研磨抛光进行了展望㊂关键词:单晶金刚石;大尺寸;沉积;剥离;研磨抛光;半导体中图分类号:O78;TQ163㊀㊀文献标志码:A ㊀㊀文章编号:1000-985X (2023)10-1733-12Research Status of Preparation and Processing of Large-Size Single Crystal Diamond Substrates for SemiconductorsLIU Junjie 1,2,GUAN Chunlong 1,YI Jian 2,SONG Hui 2,JIANG Nan 2,KAZUHITO Nishimura 2(1.School of Materials Science and Engineering,Henan University of Technology,Zhengzhou 450001,China;2.Zhejiang Key Laboratory of Marine Materials and Protective Technologies,Key Laboratory of Marine Materials and Related Technologies,Ningbo Institute of Materials Technology and Engineering,Chinese Academy of Sciences,Ningbo 315201,China)Abstract :Single crystal diamond has ultra-wide band gap,low dielectric constant,high breakdown voltage,high thermal conductivity,high intrinsic electron and hole mobility,and excellent radiation resistance,making it the most promising wide band gap high temperature semiconductor material known so far,known as the ultimate semiconductor .However,there are still many technical problems to be solved in the large-scale application of single crystal diamond on semiconductors.This paper focuses on the chemical vapor deposition synthesis,stripping section and grinding and polishing technology of large size (inch)single crystal diamond substrates.By sorting out the relevant literature in recent years,the related research status at home and abroad are reviewed.On this basis,the preparation,stripping,grinding and polishing of single crystal diamond semiconductor materials in the future are prospected.Key words :single crystal diamond;large size;deposition;lift-off;grinding and polishing;semiconductor㊀㊀收稿日期:2023-05-09㊀㊀基金项目:宁波市重大科技攻关项目(2021ZDYF020196,2021ZDYF020198);中国科学院青年基金(JCPYJJ-22030)㊀㊀作者简介:刘俊杰(1999 ),男,河南省人,硕士研究生㊂E-mail:liujunjie@ ㊀㊀通信作者:关春龙,博士,副教授㊂E-mail:chunlong_guan@ 易㊀剑,博士,高级工程师㊂E-mail:yijian@ 0㊀引㊀㊀言金刚石是由单一碳原子组成的具有四面体结构的原子晶体,属于典型的面心立方(FCC)晶体,空间点群为Fd 3m ㊂每个碳原子以sp 3杂化的方式与其周围的4个碳原子相连接,碳原子密度为1.77ˑ1023cm -3,碳 碳键长为0.154nm,键角为109ʎ28ᶄ,这种紧密堆积的结构使得金刚石拥有348kJ /mol 的高键能[1-2],也由此赋予其诸多优异的性质,使其在各种极端环境下的应用独占鳌头[3]㊂表1[1,4]汇总了室温下金刚石的部1734㊀综合评述人工晶体学报㊀㊀㊀㊀㊀㊀第52卷分物理和化学性能指标㊂表1㊀室温下单晶金刚石的物理㊁化学性能[1,4]Table 1㊀Physical and chemical properties of diamond at room temperature [1,4]Performance indexNumerical value Unit Intensity >1.2GPa Hardness 1.0ˑ104kg /mm 2Compressive strength>110GPa Tensile modulus 1.14ˑ103GPa Light transmission rangeUltraviolet to far infrared Thermal conductivity 2320W㊃m -1㊃K -1Saturated electron velocity 2.7ˑ107cm /s Saturated hole velocity1.0ˑ107cm /s Resistivity 1013~1016Ω/m Permittivity5.7 Band gap 5.45eV Breakdown field strength 1.0ˑ107V /cm图1㊀半导体单晶金刚石衬底制备工艺流程Fig.1㊀Preparation process of single crystal diamond substrate for semiconductor 由表1可见,单晶金刚石具有超宽的禁带宽度㊁低的介电常数㊁高的击穿电压㊁高的本征电子和空穴迁移率,以及优越的抗辐射性能,是已知的最优秀的宽禁带高温半导体材料[5]㊂相比常规的半导体材料硅,金刚石优异的热导率能够及时散发电路运转过程中的热量,从而极大地提高精密仪器的运行功率,避免热量聚集引起的各类电子器件损坏[6]㊂另外,金刚石的饱和载流子速度优于其他的半导体材料[7],高的电子迁移率及极高的击穿电场使其成为高频半导体器件的理想衬底材料㊂应用于半导体领域或是集成电路的金刚石需要具备一定的形状和面型精度,图1示出半导体用大尺寸单晶金刚石衬底的常规制备工艺流程,从图中可见,晶体的微波等离子体化学气相沉积(microwave plasma chemical vapor deposition,MPCVD)制备㊁晶圆切割和研磨抛光是单晶金刚石衬底制备过程的关键工序㊂实现这些工序,获得高质量的单晶金刚石衬底正面临诸多技术难题,例如:1)化学气相沉积(chemical vapor deposition,CVD)金刚石材料需达到英寸级大晶圆面积㊂大尺寸的天然金刚石材料储备有限㊁价格昂贵且质量参差不齐[8],难以满足工业化应用的需求,而MPCVD 法沉积英寸级单晶金刚石的制备技术是目前需要突破的首要难题㊂2)单晶金刚石在籽晶上生长后要能自由切割并剥离成片㊂目前CVD 单晶金刚石的剥离主要使用激光切割的方法,该方法易破碎,效率低㊂3)单晶金刚石研磨抛光后的表面粗糙度和面型精度要能满足半导体衬底的要求㊂半导体衬底对表面粗糙度和面型精度的要求很高,英寸级单晶金刚石的研磨抛光是一大挑战㊂因此,如何制备出英寸级的大尺寸单晶金刚石,并高效地剥离切片和研磨抛光,是单晶金刚石作为 终极半导体 能够获得广泛应用的关键㊂本文聚焦于单晶金刚石衬底材料制备的技术路线,介绍了大尺寸单晶金刚石合成㊁剥离及研磨抛光工艺的技术进展,讨论了当前有关工艺技术的优点及存在的问题,并对未来单晶金刚石半导体衬底制备技术的发展进行了展望㊂1㊀大尺寸单晶金刚石沉积工艺理论上讲,只要能够获得足够尺寸的衬底,就可以制备出相应尺寸的单晶金刚石㊂根据衬底种类不同,CVD 法沉积金刚石可分为异质外延和同质外延㊂由于高质量的单晶金刚石衬底很难获得,因此,选择一种㊀第10期刘俊杰等:半导体用大尺寸单晶金刚石衬底制备及加工研究现状1735㊀合适的异质衬底进行外延生长单晶金刚石,无疑是制备英寸级单晶金刚石的最优选择[9]㊂1976年,Derjaguin 等[10]实现了在非金刚石衬底上制备金刚石;1990年,Koizumi 等[11]在c-BN (111)衬底实现了异质外延金刚石生长㊂异质外延沉积大尺寸单晶金刚石过程如图2所示[12],沉积过程可分为形核和长大,初级核通过重整周围碳原子排列结构,不断扩大形核区,使之形成规则的金刚石晶体㊂提高形核密度㊁选择合适的异质衬底是成功实现金刚石异质外延生长的关键因素,提高形核密度的主流工艺主要有以下两种:1)Yugo 等[13]在1991年最先提出的偏压增强形核技术,该团队在偏压大小为-70V 时获得了1010cm -2的形核密度,随后将该技术应用于热丝化学气相沉积工艺中,同样也提高了形核密度;北京科技大学李义锋等[14]利用偏压加强MPCVD 工艺开展了Ir 衬底的异质外延形核研究,使得外延层形核密度达108~109cm -2㊂2)离子辐照技术,日本Othsuka 等[15]采用热阴极直流等离子体化学气相沉积结合离子辐照技术,在Ir /MgO (001)衬底上首次获得密度为108cm -2的异质外延金刚石颗粒㊂图2㊀异质外延沉积大尺寸单晶金刚石示意图[12]Fig.2㊀Schematic diagram of heteroepitaxial deposition of large size single crystal diamond [12]在衬底选择方面,2015年Chen 等[16]利用高温高压法在c-BN (111)制备了异质外延金刚石,并且通过形成连续堆垛的缺陷网格缓解了界面晶格失配㊂但是由于c-BN 尺寸也非常小,难以获得大面积高质量的单晶金刚石㊂相比于此,较容易获得的单晶Si 片引起了学者的广泛研究,德国Davis 等[17]在偏压增强形核技术提出之后,首次利用MPCVD 在Si (001)制备了高定向金刚石外延层,提出Si 和金刚石之间的化学键影响了取向关系的论点㊂Lee 等[18]采用HRSEM㊁HRTEM 等手段直接观察了采用偏压增强形核技术的Si 上形核过程,发现金刚石可以直接在Si 衬底形核,不存在SiC 过渡层,同时可以以任意取向在Si 衬底上形核㊂Si 与金刚石之间晶格失配度较大,表面能差异大及偏压作用对衬底的破坏被认为是导致沉积的金刚石质量较差的主要原因,在Si 上直接制备单晶金刚石并不适合㊂经过研究人员长期的探索,Ir 被认为是一种最优的选择,是目前唯一可实现高质量㊁大尺寸异质外延制备金刚石的衬底材料㊂Brescia 等[19]通过第一性原理计算发现,C 原子在Ir 中的溶出能对其浓度变化十分敏感,有利于金刚石颗粒的平移和旋转,从而快速达到取向一致㊂不同Ir 复合衬底异质外延沉积单晶金刚石膜质量比较如表2[20-21]所示㊂Kasu 等[22]的研究表明,原子级光滑的Ir 衬底表面经过偏压增强形核技术形成了几十纳米高的脊状形状,他们认为,经过偏压增强形核技术处理时,含碳基团溶解于Ir 气氛,作为催化剂的Ir 促进金刚石的形核与生长,该研究也从侧面证实了以Ir 为衬底可以获得高质量㊁大尺寸的异质外延金刚石㊂1736㊀综合评述人工晶体学报㊀㊀㊀㊀㊀㊀第52卷表2㊀基于Ir 不同复合衬底外延金刚石膜质量比较[20-21]Table 2㊀Comparison of epitaxial diamond film quality based on different Ir composite substrates [20-21]Composite substrate Sediment thickness Quality (tilt /twist)Ir /YSZ /Si(001)(1.6ʃ0.25)mm 0.064ʎʃ0.011ʎ/0.12ʎʃ0.04ʎIr /YSZ /Si(001)45μm 0.27ʎ/0.59ʎIr /SrTiO 3(001)34μm 0.17ʎ/0.41ʎIr /MgO(001)60μm 0.077ʎ/0.082ʎIr /SrTiO 3(100)34μm 0.17ʎ/0.38ʎIr /Al 2O 3(100)38μm 0.30ʎ/ Ir /Si /MgO(100)8μm 0.88ʎ/4.13ʎ金刚石半导体的快速发展离不开大尺寸晶圆(>2英寸)金刚石的发展㊂单颗衬底三维生长制备大尺寸单晶金刚石技术路线如图3所示㊂金刚石材料中属于同一族的晶面具有相同的生长特性,因此可以在籽晶的(100)晶面生长至一定厚度时,将其打磨后在侧面继续生长,随后继续打磨并在侧面生长,利用三维生长法可以使金刚石籽晶面积进一步扩大㊂图3㊀单颗金刚石多晶面三维生长Fig.3㊀3D growth of single diamond polycrystalline plane Yamada 等[23]最早通过在生长过程中加入N 2并利用半封闭衬底托的方式,经过150h 的漫长实验,在一个衬底上经过无加工的24次重复生长,成功获得了一颗10mm 厚,重达4.65ct(1ct =200mg)的金刚石,如图4所示㊂Liang 等[24]通过在沉积过程中添加N 2,在高压下实现了165μm /h 的生长速度,并且成功制备出一颗18mm 厚的单晶金刚石㊂图4㊀经过24次重复生长的金刚石[23]Fig.4㊀Diamond growth after 24repetitions [23]通过研磨去除生长过程中单晶金刚石边缘产生的多晶金刚石后再重复生长,是目前市面上获取大尺寸单晶金刚石的主流方法㊂但是随着生长的进行,籽晶的尺寸会有一定程度的改变,影响了金刚石表面等离子体的状态,同时由于生长界面不断变化,内部的缺陷和位错逐渐增加,即使对表面打磨后再生长,最终切割后仍有很大概率出现破损的现象,受制于各种加工因素,三维生长法并不是一个最优选择㊂Geis 等[25]率先提出马赛克拼接法,首次在硅衬底上沉积出晶体结构近似单晶的面积约为1cm 2㊁厚度为250μm 的金刚石立方㊀第10期刘俊杰等:半导体用大尺寸单晶金刚石衬底制备及加工研究现状1737㊀体,但是其表面存在可见的拼接缝㊂马赛克拼接法技术路线如图5所示㊂Yan 等[26]采用16颗4mm ˑ4mm 作为籽晶,实现了2.56cm 2的单晶金刚石同质外延生长,大幅提高了单晶金刚石同质外延生长的尺寸,但同时也对籽晶和沉积环境提出了严格的要求㊂Muchnikov 等[27]的研究表明,籽晶的晶向会 遗传 给外延层,并且籽晶晶向偏差越大,拼接区域产生的应力也就越大㊂为了解决这一问题,需要对籽晶的结晶取向进行调节,保证籽晶拼接位置晶向一致㊁厚度一致,才能利用马赛克拼接法得到大面积的单晶金刚石㊂法国巴黎大学的Findeling-Dufour 等[28]研究了籽晶晶向对表面生长状态的影响和连接处晶体属性的问题,不仅得到了形态质量良好的大尺寸单晶金刚石,而且得出了采用结晶特征基本完全相同的籽晶进行马赛克拼接生长更容易获得单晶金刚石外延层的结论,在世界范围内掀起了利用马赛克拼接法制备大尺寸单晶金刚石的热潮㊂图5㊀马赛克拼接法制备大尺寸单晶金刚石Fig.5㊀Preparation of large size single crystal diamond by Mosaic splicing method 我国在MPCVD 法制备单晶金刚石领域取得了一定的成就,但是,国内高校及科研院所对马赛克拼接法制备大尺寸单晶金刚石的研究起步较晚,与国外还存在较大技术差距㊂哈尔滨工业大学的Shu 等[29]采用两片3mm ˑ3mm 单晶金刚石片进行马赛克拼接生长的研究,但由于两片籽晶有着非常明显的晶向,生长后的晶体出现了明显的接缝,借助不同厚度位置的Raman 分析,发现在生长过程中出现了应力区的移动㊂山东大学Wang 等[30]通过马赛克拼接法成功制备了11.75mm ˑ11.75mm 的单晶金刚石外延层,研究表明籽晶高度差异是引起外延层阶梯流运动和结合部位晶体取向的主要驱动力㊂中国科学院宁波材料技术与工程研究所的胡付生等[31]利用激光切割技术,在单晶金刚石籽晶上表面制备沟槽,在保证拼接的籽晶晶体结构一致的前提下,研究了不同生长时间㊁不同沟槽宽度和深度对沉积效果的影响,随着时间的累积,晶体结构一致的两片籽晶被有效地连接,其拼接形貌如图6所示㊂研究结果表明当籽晶晶体结构一致时,沉积后的拼接痕迹与沟槽宽度成正相关,而与沟槽深度无关,沟槽越宽,沉积后的拼接痕迹越明显㊂图6㊀沉积3h(a),(b)和6h(c),(d)的沟槽表面形貌[31]Fig.6㊀Groove surface morphologies at 3h (a),(b)and 6h (c),(d)of deposition [31]1738㊀综合评述人工晶体学报㊀㊀㊀㊀㊀㊀第52卷2㊀半导体单晶金刚石衬底切割与剥离工艺2.1㊀大尺寸单晶金刚石切割大尺寸单晶金刚石能够满足于不同应用需求的前提是将其切割为一定的形状和厚度,目前,大尺寸单晶金刚石的分割方法主要有锯切㊁劈切及激光切割[32],在实际加工过程中,劈切对金刚石材料的加工效率高,但技术要求高,主要适用于金刚石材料有较大缺口或者较为明显的解理面㊂由于金刚石材料极高的硬度㊁强烈的各向异性,导致其分割不稳定㊂因此,常规的线切割和机械加工产生的损耗过大,限制了大尺寸单晶金刚石的利用率,不适用于大尺寸单晶金刚石的切割㊂激光切割的原理是在激光的照射下,金刚石材料瞬间气化,由于激光作用时间短,光斑小,具有速度快㊁切割缝窄等一系列优点[33],常被应用于大尺寸单晶金刚石的切割㊂Lin等[34]建立了激光切割金刚石过程中三维温度场模型,研究了不同的激光进给速度㊁加工功率对切割的影响,分析工艺参数对金刚石损伤层深度的影响,对后续研究激光切割单晶金刚石具有指导意义㊂Amampto等[35]利用阵列镜片聚焦激光束,使其垂直作用在机床中心,通过数控机床多轴控制,快速制备了纳米聚晶金刚石刀具㊂Sudheer等[36]分别使用四种激光器加工单晶金刚石,通过观测切割后微裂纹数目及破损的大小,探索了激光波长㊁功率密度等对切割质量的影响,认为低破损㊁高精度切割大尺寸单晶金刚石的首选是调Q的YAG激光器㊂德国汉诺威实验室对不同脉宽激光器进行了加工质量对比,不同运动参数和聚焦策略对激光加工质量的影响如图7所示,研究表明,采用切削方向上的线性聚焦形状,在保证切削质量的前提下,显著提高了切削速度,证实了飞秒激光高质量切割的潜力[37]㊂图7㊀用800μJ脉冲聚焦于点(a)和线(b),以320mm/min的速度进行8次激光扫描后的图像[37] Fig.7㊀Eight laser scans were performed at320mm/min with800μJ pulses focused on the points(a)and lines(b)[37]我国在激光器方面的研究与国外基本同步,但是由于相关理论的制约,激光切割应用领域与国外仍存在一定差距㊂武汉化工学院的王亚等[38]进行了激光切割CVD金刚石膜工艺实验,重点研究了输出功率㊁焦点位置和不同切割气氛环境对激光切割的影响㊂研究表明:采用NdʒYAG激光器切割金刚石,激光焦点靠近样品中部时,切割后的切缝比焦点靠近中部和下部时窄;对于厚度一定的金刚石样品,应尽可能选择能够一次切透的最小电流,以避免电流过大在切割时产生的孔径过大,同时避免重复切割扩大切割缝;切割过程中产生的等离子云导致激光聚焦效果变差,扩大了切割缝,此时应当通入适当流量的O2,既能去除切割面的非晶碳,也能降低等离子云的影响㊂为了进一步提高高频激光对CVD单晶金刚石的切割深度,中国科学院宁波材料技术与工程研究所的王吉等[39]利用新型声光调制高频激光器,重点研究了激光的焦点位置㊁功率㊁线速度,以及频率对CVD金刚石切缝深度㊁宽度和切面粗糙度的影响㊂结果表明,激光上表面宽度和深度随着功率的增大而增大,与此同时,随着焦点位置下移,最大切深不断增加,切割频率增加导致上表面切缝明显加宽㊂最终该团队在保证切割效率的前提下,获得了单向最大切割深度7.2mm㊁切割面粗糙度0.804μm,上表面切割缝宽150μm的最优切割效果㊂武汉工程大学的严垒等[40]进行了激光切割CVD金刚石的工艺探索,重点分析了切割速率及重复频率对切割质量的影响㊂研究表明:降低切割速率的同时提高激光频率可以有效减小孔间距,得到的切割面更为光滑,但是切割速率过低会影响切割效率;激光频率由50Hz增加至80Hz时,切割缝宽明显增加,不适用于厚CVD金刚石片的切割㊂㊀第10期刘俊杰等:半导体用大尺寸单晶金刚石衬底制备及加工研究现状1739㊀2.2㊀大尺寸单晶金刚石剥离研究表明,将CVD 金刚石层从籽晶上剥离出来,需要利用离子注入技术㊂使用激光切割方法分离外延层时,会损耗掉一部分的金刚石,且损耗的比例随着金刚石片的尺寸增加而变大㊂离子注入技术预先使用高能粒子对衬底进行轰击,在预先抛光过的金刚石籽晶表面之下约几百纳米处形成非金刚石相,损伤层深度由注入的离子能量决定[41]㊂经过离子注入的金刚石籽晶继续利用同质外延技术生长单晶金刚石,随后利用电化学腐蚀技术将非金刚石相去除,达到分离衬底的目的㊂技术路线如图8所示㊂图8㊀大尺寸单晶金刚石的剥离技术路线图Fig.8㊀Lift-off technology roadmap of large size single crystal diamond 早在1992年,Parikh 等[42]率先提出了离子注入技术,通过注入高能O 或C 离子,使之在表层金刚石下形成损伤层,突破性地将平方毫米大小的金刚石从天然金刚石上完整剥离㊂1993年,美国奥本大学的Tzeng 等[43]重复了这项研究,利用离子注入技术成功地将15μm 厚的单晶金刚石从籽晶上剥离㊂Mokuno 等[44-45]利用MPCVD 工艺结合离子注入技术,在不同侧面反复生长,利用10mm ˑ10mm 籽晶片成功制备出尺寸为12mm ˑ13mm ˑ3.7mm 的单晶金刚石㊂Yamada 等[46]利用离子注入技术成功合成出多片与籽晶具有相同晶体特征的单晶金刚石,并选择其中质量较好的拼接为马赛克基底,再次结合离子注入技术成功合成大尺寸单晶金刚石㊂离子注入技术中,离子注入深度从几百纳米到几微米,在分离衬底和样品时的损伤层只有几微米厚,利用该技术,一块金刚石籽晶可多次重复利用,且制备的样品具有相同的晶体结构,为制备大尺寸单晶金刚石提供了一种新的研究思路㊂3㊀大尺寸单晶金刚石抛光CVD 沉积后的大尺寸单晶金刚石经过激光切割㊁离子注入剥离等后处理工艺后,常因表面质量达不到要求而限制了其性能的发挥㊂利用切割后的金刚石制备半导体器件时,要求两个表面必须平坦光滑,具有极高的面型精度和极低的粗糙值,保证接触面积足够大从而提高导热效果[47]㊂由于制备机理的限制,处理后的单晶金刚石表面粗糙度会增大到几微米甚至几十微米,往往还会产生较为明显的翘曲现象,因此必须采用精密加工的方式将粗糙度降到纳米量级,达到一定的面型精度,才能投入使用[48]㊂14世纪珠宝钻石的抛光加工可以被认为是最早的金刚石抛光研究,随着科学技术不断发展,金刚石在半导体领域的应用要求已远高于其他领域㊂机械抛光是最传统的金刚石研磨加工方法,利用游离的金刚石微粉与金刚石样品表面接触,产生较大的摩擦力,使金刚石表层发生变形甚至碳键断裂,实现抛光的目的㊂1983年英国的Jeynes 就对机械研磨的机理进行研究,1992年荷兰的Couto 研究了金刚石机械研磨中在 软方向 上的磨损去除机理[49];刘浩等[50]采用金属粉末增强机械抛光单晶金刚石,探究了不同磨料对机械抛光效果的影响,如图9所示㊂结果表明镍㊁钴金属粉末与金刚石微粉混合作为抛光粉料,可以实现单晶金刚石的高效率㊁高质量抛光㊂1740㊀综合评述人工晶体学报㊀㊀㊀㊀㊀㊀第52卷图9㊀W0.5抛光膏㊁0.5μm金刚石微粉㊁325目镍粉与0.5μm金刚石微粉复合粉末,以及325目钴粉与0.5μm金刚石微粉复合粉末抛光后样品表面形貌[50]Fig.9㊀Surface morphology of sample after W0.5polishing paste,0.5μm diamond powder,325mesh nickel powder and0.5μm diamond powder composite powder,and325mesh cobalt powder and0.5μm diamond powder composite powder polishing[50] Yoshikawa等[51]的研究表明,采用机械抛光后的金刚石膜次表面由于具有过大的内部残余应力,存在沿着抛光方向分布的裂痕㊂为了降低机械抛光对次表面损伤,Thornton等[52]提出了在机械抛光过程中引入化学反应的材料去除机制,机械作用力使得金刚石表面产生微裂痕,同时金刚石和抛光垫之间的硝酸钾氧化C 原子,促使裂痕进一步生长,最终达到材料去除的目的㊂2009年,Furushiroa等[53]利用铜在空气中氧化产生的氧化铜抛光单晶金刚石,6h去除高度仅为7nm㊂由于金刚石材料极高的化学惰性,此方法对抛光单晶金刚石的难度极大㊂Ollison等[54]将机械抛光和化学机械抛光结合起来,利用金刚石磨料对样品进行机械研磨,然后使用加热的化学试剂进行化学机械抛光,通过分析抛光速率和抛光后样品表面质量,优化了金刚石抛光工艺㊂由于高温环境促进了化学试剂的挥发,会对人体产生不可逆转的损伤,在高温环境下使用强氧化剂的高温化学机械抛光尚未得到推广㊂等离子体刻蚀抛光是激发氩气㊁氧气使之产生高能离子束,通过溅射㊁刻蚀作用实现金刚石材料的研磨抛光㊂武汉工程大学的潘鑫[55]研究了等离子体刻蚀对金刚石机械抛光的影响,经过刻蚀处理的金刚石材料利用机械抛光可以较快地实现较高的表面质量,通过等离子体刻蚀作用去除非晶相的同时产生缺陷层,明显提高抛光质量㊂昆明理工大学的李思佳[56]研究了不同刻蚀时间氢等离子体的刻蚀作用,随着刻蚀时间增加,金刚石表面质量发生了较明显的变化,表面粗糙度先减小后增大,如图10所示,晶粒表面出现刻蚀坑和台阶,发生了氧终端向氢终端转变的现象㊂激光抛光和激光切割原理类似,使用高能激光束扫描单晶金刚石表面,高能激光使金刚石瞬间石墨化,材料去除效率高,适用于加工复杂表面㊂Kubota等[57]研究了不同波长激光束对抛光质量的影响,该团队先采用532nm波长的激光进行粗加工表面处理,随之采用波长193nm的激光进行精密加工,利用这种加工工艺获得了表面粗糙度1μm的样品表面,但这种方法操作复杂且加工效率低㊂马玉平等[58]进行了飞秒激光降低金刚石涂层粗糙度的研究,进行了不同激光功率㊁扫描速度及重复频率对抛光后表面粗糙度的实验,研究发现,一定程度内激光功率越低,抛光后得到的金刚石表面质量越好,但低于一定范围(约为100mW)以后,表面粗糙度随着激光功率降低略有提高㊂激光扫描速度增加,表面粗糙度减小,但扫描速度增大至。

半导体激光器的研究进展

半导体激光器的研究进展摘要:本文主要述写了半导体激光器的发展历史和发展现状。

以及对单晶光纤激光器进行了重点描述,因其在激光医疗、激光成像、光电对抗以及人眼安全测照等领域具有重大的应用价值,近年来成为新型固体激光源研究的热点。

一、引言。

激光是20 世纪以来继原子能、电子计算机、半导体之后人类的又一重大发明。

半导体激光科学与技术以半导体激光器件为核心,涵盖研究光的受激辐射放大的规律、产生方法、器件技术、调控手段和应用技术,所需知识综合了几何光学、物理光学、半导体电子学、热力学等学科。

半导体激光历经五十余年发展,作为一个世界前沿的研究方向,伴随着国际科技进步突飞猛进的发展,也受益于各类关联技术、材料与工艺等的突破性进步。

半导体激光的进步在国际范围内受到了高度的关注和重视,不仅在基础科学领域不断研究深化,科学技术水平不断提升,而且在应用领域上不断拓展和创新,应用技术和装备层出不穷,应用水平同样取得较大幅度的提升,在世界各国的国民经济发展中,特别是信息、工业、医疗和国防等领域得到了重要应用。

本文对半导体激光器的发展历史和现状进行了综述,同时因单晶光纤激光器在激光医疗、激光成像、光电对抗以及人眼安全测照等领域具有重大的应用价值,本文也将对其做重点描述。

二、大功率半导体激光器的发展历程。

1962 年,美国科学家宣布成功研制出了第一代半导体激光器———GaAs同质结构注入型半导体激光器。

由于该结构的激光器受激发射的阈值电流密度非常高,需要5 × 104~1 ×105 A /cm2,因此它只能在液氮制冷下才能以低频脉冲状态工作。

从此开始,半导体激光器的研制与开发利用成为人们关注的焦点。

1963 年,美国的Kroemer和前苏联科学院的Alferov 提出把一个窄带隙的半导体材料夹在两个宽带隙半导体之间,构成异质结构,以期在窄带隙半导体中产生高效率的辐射复合。

随着异质结材料的生长工艺,如气相外延( VPE) 、液相外延( LPE) 等的发展,1967年,IMB 公司的Woodall 成功地利用LPE 在GaAs上生长了AlGaAs。

常用的半导体单晶材料

常用的半导体单晶材料介绍半导体是一种介于导体和绝缘体之间的材料,具有在一定条件下能导电的特性。

在电子器件制造中,常用的半导体材料是单晶材料。

单晶材料是指物质中原子、离子或分子晶胞具有完全统一的周期性排列,具有良好的电子传输性能。

在本文中,我们将介绍常用的半导体单晶材料以及它们的性质和应用。

常见的半导体单晶材料在半导体行业中,常见的半导体单晶材料包括硅、锗、砷化镓和砷化磷等。

下面我们将逐一介绍这些材料。

1. 硅(Silicon)硅是最常用的半导体单晶材料之一,具有广泛的应用领域。

硅是地球上第二丰富的元素,具有良好的热稳定性和机械性能。

硅的能隙较宽,约为1.1电子伏特,适合制造高温和高功率电子器件。

硅电子器件广泛应用于计算机、手机、太阳能电池等领域。

2. 锗(Germanium)锗是早期半导体技术中常用的材料,它具有较高的电子和空穴迁移率,适合用于制造高速电子器件。

然而,锗的能隙较小,仅为0.67电子伏特,限制了其应用范围。

目前,锗主要应用于红外光电器件和高频放大器等领域。

3. 砷化镓(Gallium Arsenide)砷化镓是一种III-V族化合物半导体材料,具有较高的电子迁移率和较大的饱和电子迁移速度。

砷化镓的能隙为1.42电子伏特,适用于制造高速电子器件和光电器件。

它在雷达、卫星通信和光纤通信等领域有重要的应用。

4. 砷化磷(Phosphorous Arsenide)砷化磷是另一种III-V族化合物半导体材料,具有较高的电子迁移率和较大的饱和电子迁移速度。

砷化磷的能隙为0.9电子伏特,适用于制造高频电子器件和LED等光电器件。

它在无线通信和光电显示等领域有广泛应用。

半导体单晶材料的性质和应用半导体单晶材料具有许多优良的性质,包括高电子迁移率、良好的热导性和较低的电阻率等。

这些性质使得半导体单晶材料在电子器件制造中有广泛的应用。

1. 高电子迁移率半导体单晶材料的高电子迁移率使得电子在器件中能够快速传输,提高了器件的响应速度和工作效率。

激光定向与硅单晶中位错确定方法

激光定向与硅单晶中位错、层错的观察实 验 目 的1.学习硅单晶的激光定向原理。

2.掌握激光定向仪确定晶向的方法。

3.了解硅单晶中晶体缺陷的腐蚀显示方法。

实 验 原 理要研究半导体性质和制造半导体器件,其首要的条件是应有特定电性能,完整性好的半导体单晶,对单晶特性参数的测试是半导体材料物理研究的重要方面。

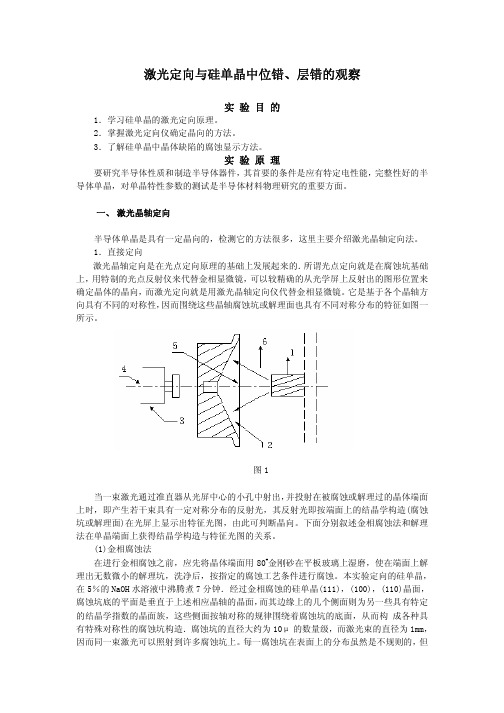

一、 激光晶轴定向半导体单晶是具有一定晶向的,检测它的方法很多,这里主要介绍激光晶轴定向法。

1.直接定向激光晶轴定向是在光点定向原理的基础上发展起来的.所谓光点定向就是在腐蚀坑基础上,用特制的光点反射仪来代替金相显微镜,可以较精确的从光学屏上反射出的图形位置来确定晶体的晶向,而激光定向就是用激光晶轴定向仪代替金相显微镜。

它是基于各个晶轴方向具有不同的对称性,因而围绕这些晶轴腐蚀坑或解理面也具有不同对称分布的特征如图一所示。

图1当一束激光通过准直器从光屏中心的小孔中射出,并投射在被腐蚀或解理过的晶体端面上时,即产生若干束具有一定对称分布的反射光,其反射光即按端面上的结晶学构造(腐蚀坑或解理面)在光屏上显示出特征光图,由此可判断晶向。

下面分别叙述金相腐蚀法和解理法在单晶端面上获得结晶学构造与特征光图的关系。

(1)金相腐蚀法在进行金相腐蚀之前,应先将晶体端面用80#金刚砂在平板玻璃上湿磨,使在端面上解理出无数微小的解理坑,洗净后,按指定的腐蚀工艺条件进行腐蚀。

本实验定向的硅单晶,在5%的NaOH水溶液中沸腾煮7分钟.经过金相腐蚀的硅单晶(111),(100),(110)晶面,腐蚀坑底的平面是垂直于上述相应晶轴的晶面,而其边缘上的几个侧面则为另一些具有特定的结晶学指数的晶面族,这些侧面按轴对称的规律围绕着腐蚀坑的底面,从而构 成各种具有特殊对称性的腐蚀坑构造.腐蚀坑的直径大约为10μ的数量级,而激光束的直径为1mm,因而同一束激光可以照射到许多腐蚀坑上。

每一腐蚀坑在表面上的分布虽然是不规则的,但每个腐蚀坑均具有严格的轴对称性,因而它们每一个相应的侧面都取相同的方向,从而将平行的入射光也反射在相同的方向。

单晶制备方法综述

单晶制备方法综述单晶制备是一种制备高质量单晶材料的方法,其单晶结构具有高度的有序性和完整度,具有优异的光学、电学和磁学性能,被广泛应用于光电子、半导体器件、光学器件等领域。

本文将综述几种常用的单晶制备方法。

一、卤素热解法卤素热解法是一种基于卤化物的单晶制备方法。

通常采用溶液法得到溶液,再通过卤素热解使其结晶得到单晶。

这种方法制备单晶材料成本低、效率高,被广泛应用。

例如,用氯化钙和硫酸钾溶液制备氯化钡单晶。

二、溶液法溶液法是一种常见的单晶制备方法,通过溶解物质使其达到过饱和状态,再缓慢降温结晶得到单晶。

这种方法适用于许多无机和有机物质的制备。

例如,用硫酸铈和硝酸铈溶液制备铈酸铈单晶。

三、气相输运法气相输运法是利用气相中的化合物在特定的温度和压力下进行热分解、制备单晶材料。

该方法适用于高熔点、低挥发度的物质。

例如,用二氧化钛和氧气气氛在高温下热分解制备二氧化钛单晶。

四、激光熔融法激光熔融法是利用激光束对材料进行局部加热,使其熔化并在快速冷却过程中形成单晶结构。

这种方法可以制备多组分复合材料和高温高压条件下的单晶材料。

例如,用激光束对熔融硅进行快速凝固制备硅单晶。

五、浸渍法浸渍法是将待制备的单晶物质放入溶液中,通过化学反应或溶液中的成分沉积形成单晶。

该方法可以制备各种复杂结构和复合材料的单晶。

例如,用溶液浸渍法制备钛氧化物纳米线单晶。

六、气相沉积法气相沉积法是通过在基底上以气相形式沉积制备单晶薄膜。

该方法具有高纯度、均匀性好和控制性较高等优点,广泛应用于薄膜材料的制备。

例如,用有机金属气相沉积法制备锗硅单晶薄膜。

七、Zone Melting法Zone Melting法是一种通过电熔和定向凝固制备单晶材料的方法。

在电熔过程中,选定的样品会被部分熔化,然后通过固体-液体界面的移动形成单晶结构。

该方法可以制备大面积的单晶材料。

例如,用Zone Melting法制备硅单晶。

综上所述,单晶制备方法种类繁多,每种方法适用于不同类型的材料和特定的应用领域。

碳化硅单晶晶向测试方法

碳化硅单晶晶向测试方法碳化硅(SiC)单晶是一种重要的半导体材料,具有广泛的应用前景。

单晶晶向测试是评估碳化硅单晶质量和晶格定向性的重要方法。

本文将介绍碳化硅单晶晶向测试的原理、方法和主要仪器。

1. 背散射Laue衍射法:将碳化硅单晶样品放在背散射Laue衍射仪的样品台上,将X射线穿过样品,通过记录衍射图样来分析晶格定向性和晶面排列。

这种方法通常适用于大尺寸单晶和粗糙表面的测试。

2.动态X射线衍射法:将碳化硅单晶样品固定在旋转台上,通过旋转样品和探测器,记录一系列不同角度下的衍射图样。

通过分析这些衍射图样,可以确定晶格定向性和晶面排列。

3.倒易空间映像法:将碳化硅单晶样品放在电子显微镜或透射电子显微镜中,通过观察倒易空间图像来确定晶格定向性和晶面排列。

这种方法具有高分辨率和精确的晶向测试结果。

在进行碳化硅单晶晶向测试时,需要使用一些特定的仪器。

常用的仪器包括:1.X射线衍射仪:用于测定碳化硅单晶样品的晶格定向性和晶面排列。

具有高分辨率和准确性。

2. 背散射Laue衍射仪:用于测定大尺寸和粗糙表面的碳化硅单晶样品的晶格定向性和晶面排列。

3.旋转台:用于固定碳化硅单晶样品,并通过旋转样品和探测器来记录不同角度下的衍射图样。

4.电子显微镜或透射电子显微镜:用于观察倒易空间图像,并确定碳化硅单晶的晶格定向性和晶面排列。

在进行碳化硅单晶晶向测试时,需要注意以下几点:1.样品的制备和处理要合理,保证样品表面光滑、干净。

2.仪器的操作要准确,遵循相关操作规程。

3.数据的记录和分析要仔细,确保测试结果准确可靠。

在碳化硅单晶晶向测试方面,还存在一些挑战和待解决的问题。

例如,对于大尺寸和复杂形状的单晶样品,如何保证测试的准确性和可靠性;对于缺陷和杂质在晶格定向性和晶面排列中的影响,如何进行定量分析等。

总之,碳化硅单晶晶向测试是评估碳化硅单晶质量和晶格定向性的重要方法,通过X射线衍射和电子显微镜等仪器的应用,可以获得准确和可靠的测试结果,为碳化硅单晶的制备和应用提供有力的支持。

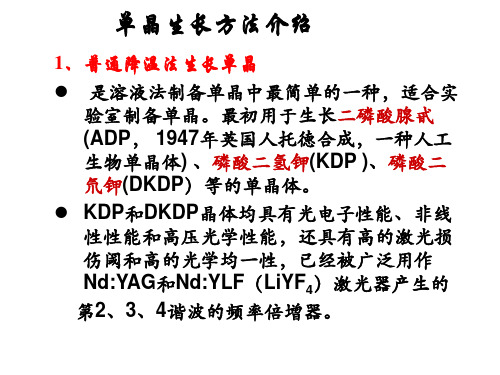

单晶生长方法介绍

实验发现,由于石英的溶解,溶液的电导率下降大,表明溶液中 OH—离子和Na+离子明显减少。这就说 明,OH—离子和Na+离子 参与了石英溶 解反应。 有人认为,石英在NaOH溶液中的化学反应生成物以Si3O72-为主要形式, 而在Na2CO3溶液中则以SiO32- 为主要形式。它是氢氧离子和碱金属与石 英表面没有补偿电荷的硅离子和氧离子等起化学反应的结果。故,石英在 NaOH溶液中的溶解反应可用下式表示: SiO2(石英) + (2x-4)NaOH = Na(2x-4)SOx + (x-2) H2O

NaSi3O7- + H2O = Si3O6- + Na+ + 2OH-

NaSi3O5- + H2O = Si2O4 - + Na+ + 2OH— ② 活化了的离子受生长体表面活性中心的吸引(静电引 力、化学引力和范德华引力),穿过生长表面的扩散 层而沉降到石英体表面。 关于水晶晶面的活化,有不同的观点,有人以为是由 于晶面的羟基所致,所以产生如下反应,形成新的晶胞层: Si-OH + (Si-O)- → Si-O-Si + OH-

应用范围: 用于各种固体激光系统,特别是Nd :

YAG 激光器的倍频和光参量振荡,集成

光学的波导器件。

从冷却工艺上又可分 缓冷法(缓慢冷却法) 溶剂蒸发法(缓慢蒸发法)

温差法

助熔剂反应法

叫法也改变了,如助熔剂-缓冷法、助熔 剂-蒸发法等。

例:助熔剂法生长MgAl2O4单晶

缓慢蒸发法制备MgAl2O4

种类很多,原理和作用是 利用液体蒸发产生的温降 使晶体生长,液体称为载 冷剂,有水、醇类等。

主要仪器:擎晶装置

XRD单晶定向新装置的应用

中图分类 号: 7 2 02 文献标 识码 : A di1 .9 9ji n 17 - 3 5 2 1 .6 0 0 o:0 36 /. s.6 2 40 .0 10 .3 s

Ap l a in o e e up n d tr n h p i yo fn w q ime tt eemie t e c o o in ain o ige cy tlb re tt fsn l r sa y XRD o

灵验 了。

让晶体绕端面法线 自转 , 而完成大块单 晶的直接 从

测试。

在 固定 安 装 电机支 撑 架 时 , 保 持 电机 轴 垂直 要

0 轴半 圆切面。作实验时 , 将可拆卸的夹具 放在桌 面上 , 样品用胶泥 固定在夹具上 , 使样品表面和活动

夹 具 园盘表 面处 于 同一平 面 。当给 电机吸盘 上安装

( 西安交通大学 电子陶瓷与器件教育部重点 实验室,陕西 西安 704 ) 109

摘 要 :介绍 了一种对 “ 单晶”类样 品进行鉴定评价 和定 向切割 的新方 法、新装 置。以往解决此类 问题需要

专用仪器 ,资源紧缺 。现在从衍射基本原理出发提 出了一条新 的测试路线 ,通过 X D自转条件下 的 0扫描蝴 R 蝶 图能对 “ 单晶”类 型进行鉴定 。它直接测 出的就是 晶向偏离角 ,再慢速点 动捕捉到它 的方位 ,从 而指导定 向切割 ,能三维定 向,还能进一步作 出 X D摇摆 曲线 ,对单 晶品质进行评价 。新装置为定 向切 割和各 向异性 R 研究提供 了简便手段 ,任何 x衍射仪都可安装 。 关键词 :单 晶;取 向性晶体 ;X射线衍射

半导体单晶硅的原理和应用

半导体单晶硅的原理和应用1. 简介半导体单晶硅是一种重要的材料,具有优异的电学和光学特性。

本文将介绍半导体单晶硅的基本原理和各种应用领域。

2. 基本原理2.1 结构特点•半导体单晶硅具有高纯度和完整的结晶结构。

•它的晶体结构是由硅原子按照特定的排列方式组成。

•半导体单晶硅具有典型的晶体结构,原子之间的键合非常牢固。

2.2 带隙结构•带隙是半导体材料中能量的量子化现象。

•带隙可以将能带分为禁带和传导带。

•半导体单晶硅的带隙宽度适中,介于导体和绝缘体之间。

2.3 控制电导性•半导体单晶硅可以通过掺杂来改变电导性。

•掺杂是在晶体中引入杂质,改变材料的电子结构和导电性能。

•通过掺杂可以将半导体单晶硅分为N型和P型两种材料。

3. 应用领域3.1 电子器件•半导体单晶硅是制造电子器件的主要材料之一。

•它被广泛应用于集成电路、场效应管、二极管等电子元件的制造。

•单晶硅的高纯度和完整的晶体结构使得电子器件具有更好的性能和可靠性。

3.2 太阳能电池•半导体单晶硅是制造太阳能电池的重要材料。

•太阳能电池通过光生电子-空穴对的产生和运输转换太阳能为直流电能。

•单晶硅的高光电转换效率和稳定性使得太阳能电池成为清洁能源的重要组成部分。

3.3 激光器•半导体单晶硅被广泛应用于激光器制造。

•激光器利用半导体单晶硅的特性来产生激光光束。

•激光器具有高亮度、小体积和高效能的特点,被广泛应用于通信、医疗和测量等领域。

3.4 传感器•半导体单晶硅被广泛应用于传感器的制造。

•传感器利用材料的特性来对外部的物理量、化学量等进行感知和测量。

•半导体单晶硅的高灵敏度和稳定性使得传感器具有更高的准确性和可靠性。

4. 总结半导体单晶硅作为一种优异的材料,在电子器件、太阳能电池、激光器和传感器等领域都有重要的应用。

它的基本原理和特点决定了其在这些领域的优势和价值。

随着科技的不断进步,半导体单晶硅的应用前景将更加广阔。

半导体知识 he err

半导体知识he err引言上世纪中叶,单晶硅和半导体晶体管的发明及其硅集成电路的研制成功,导致了电子工业革命;上世纪70年代初石英光导纤维材料和GaAs激光器的发明,促进了光纤通信技术迅速发展并逐步形成了高新技术产业,使人类进入了信息时代。

超晶格概念的提出及其半导体超晶格、量子阱材料的研制成功,彻底改变了光电器件的设计思想,使半导体器件的设计与制造从“杂质工程”发展到“能带工程”。

半导体定义我们通常把导电性差的材料,如煤、人工晶体、琥珀、陶瓷等称为绝缘体(insulator)。

把导电性比较好的金属如金、银、铜、铁、锡、铝等称为导体(conductor)。

常温下导电性能介于导体与绝缘体之间的材料称为半导体(semiconductor)。

与导体和绝缘体相比,半导体材料的发现是最晚的,直到20世纪30年代,当材料的提纯技术改进以后,半导体的存在才真正被学术界认可。

1833年,英国科学家电子学之父法拉第最先发现硫化银的电阻随着温度的变化情况不同于一般金属,一般情况下,金属的电阻随温度升高而增加,但巴拉迪发现硫化银材料的电阻是随着温度的上升而降低。

这是半导体现象的首次发现。

1839年法国的贝克莱尔发现半导体和电解质接触形成的结,在光照下会产生一个电压,这就是后来人们熟知的光生伏特效应,这是被发现的半导体的第二个特征。

1873年,英国的史密斯发现硒晶体材料在光照下电导增加的光电导效应,这是半导体又一个特有的性质。

半导体的这四个效应,(jianxia霍尔效应的余绩──四个伴生效应的发现)虽在1880年以前就先后被发现了,但半导体这个名词大概到1911年才被考尼白格和维斯首次使用。

而总结出半导体的这四个特性一直到1947年12月才由贝尔实验室完成。

在1874年,德国的布劳恩观察到某些硫化物的电导与所加电场的方向有关,即它的导电有方向性,在它两端加一个正向电压,它是导通的;如果把电压极性反过来,它就不导电,这就是半导体的整效应,也是半导体所特有的第三种特性。

半导体制造的常用名词

半导体制造的常用名词发表于: 2007-5-07 17:10 作者: luhaoxinglhx 来源: 半导体技术天地Ingot - A cylindrical solid made of polycrystalline or single crystal silicon from which wafers are cut.晶锭- 由多晶或单晶形成的圆柱体,晶圆片由此切割而成。

Laser Light-Scattering Event - A signal pulse that locates surface imperfections on a wafer.激光散射- 由晶圆片表面缺陷引起的脉冲信号。

Lay - The main direction of surface texture on a wafer.层- 晶圆片表面结构的主要方向。

Light Point Defect (LPD) (Not preferred; see localized light-scatterer)光点缺陷(LPD) (不推荐使用,参见“局部光散射”)Lithography - The process used to transfer patterns onto wafers.光刻- 从掩膜到圆片转移的过程。

Localized Light-Scatterer - One feature on the surface of a wafer, such as a pit or a scratch that scatters light. It is also called a light point defect.局部光散射- 晶圆片表面特征,例如小坑或擦伤导致光线散射,也称为光点缺陷。

Lot - Wafers of similar sizes and characteristics placed together in a shipment.批次- 具有相似尺寸和特性的晶圆片一并放置在一个载片器内。

定向凝固和单晶材料制备工程及技术

定向凝固与单晶材料制备工程及技术

单向凝固技术的重要工艺参数包括:

• 凝固过程中固-液界面前沿液相中的温度梯度GL • 固-液界面向前推进速度,即晶体生长速度R • GL/R值是控制晶体长大形态的重要判据

在提高GL的条件下,增加R,才能获得所要求的晶体形态, 细化组织,改善质量,并且,提高定向凝固铸件生产率。

定向凝固与单晶材料制备工程及技术

国产涡喷-7涡轮喷气发动机及剖视图

定向凝固与单晶材料制备工程及技术

喷气发动机

Illustration of the GE 90定-1向1凝5固B与je单t晶en材g料in制e备, 工sh程o及w技in术g its various components.

There are only four categories of materials that can be considered:

• 成分过冷对凝固过程的影响

2.16 窄成分过冷的情况 2.17 成分过冷区逐渐加宽的情况

定向凝固与单晶材料制备工程及技术

2.18 成分过冷区足够大时形 成枝晶骨架的情况

2.19 成分过冷区进一步加宽, 成分过冷的极大值大于熔体中 非均匀形核所需过冷,从而在

定向凝固与单晶材料制备工前程方及技形术 成等轴晶的情况

凝固过程的工艺参数:

• 凝固过程中固-液界面前沿液相中的温度梯度GL • 固-液界面向前推进速度,即晶体生长速度R • GL/R值是控制晶体长大形态的重要判据 • 凝固过程中的成分过冷或金属的性质(T1-T2)/DL

m0C (1k0)(或T1T2)

DLk0

DL

定向凝固与单晶材料制备工程及技术

由溶质再分配导致界面 前方熔体成分及其凝固 温度发生变化而引起的 过冷——成分过冷

芯片制造理论基础:半导体单晶激光定向

芯片制造理论基础:半导体单晶激光定向半导体单晶激光定向目前,半导体的研究和生产所用的材料仍以硅、锗及化合物半导体为主。

它们的结构主要是金刚石,闪锌矿和纤维矿结构。

晶体的鲜明的特点是各个方向性质不同。

即具有各向异性的特点。

在不同的晶轴方向,它们的物理性能,化学性能差别非常大。

例如:晶面的法向生长速度,腐蚀速度。

杂质的扩散速度,氧化速度,以及晶面的解理特性等等,都由于晶体的取向不同而不同。

况且在科研和生产中,由于我们制造的器件使用目的不同。

往往也要求我们所用基片的半导体材料的晶向不同。

所以我们需首先对晶轴进行定向。

测定晶体取向有解理法,X 射线劳埃法,X 射线衍射法和光学反射图象法等多种方法。

其中光学反射图象法是目前生产中广泛使用的方法。

这个方法较为简便,能直接进行观测,而且在测定低指数晶面时精确度相当好。

本实验的目的,就是要了解光学反射图象法测定单晶晶面的原理,通过使用激光定向仪掌握测定硅单晶的(111),(100)晶面的定向技术。

【实验原理】1.从晶体外形确定晶向由于硅、锗的金刚石结构以及GaAs 的闪锌矿结构的特点,晶体在沿某一晶向生长时,单晶的外表将规律的分布着生长棱线。

沿(111)方向生长的硅单晶锭有六个或三个对称分布的棱线。

沿(010)方向生长的硅单晶锭有四个对称分布的棱线。

(110)方向生长的硅单晶锭则有四个不对称分布的棱线。

晶体表面的这些棱线都是由于晶体生长过程中,生长最慢的{111}晶面族中各晶面在交界处形成的。

这是由于{111}晶面是金刚石晶体的密排面,晶体表面有取原子密排面的趋势。

也就是说,在晶体生长过程中不同晶面的生长速率不同。

即原子沿晶面横向生长速度快,垂直生长速度慢。

原于密度比较大的晶切方向上原子间相互联合的键力较强,容易拉取介质中的原子沿横向生长。

而晶面与晶面之间的距离较大,相互吸引较弱,面,面上的原子间距较小,在面横因此介质中的原子在这样的面上生长新的晶面相对要困难。

单晶定向晶等轴晶

单晶定向晶等轴晶单晶、定向晶、等轴晶是材料科学领域中重要的概念,它们在金属材料、半导体材料等领域有着广泛的应用。

本文将深入探讨这三种晶体结构,介绍它们的特点、制备方法及其在材料科学中的应用,并给出一些相关领域的指导意义。

单晶是指具有完全相同的晶格结构、原子排列有序的晶体。

它们拥有着优秀的物理性能和化学稳定性,常用于制备高性能器件和精密仪器。

单晶的制备方法主要包括凝固法、溶液法和气相法。

其中,凝固法是最常用的一种方法,通过控制凝固速度和温度梯度,可以得到大尺寸、高纯度的单晶。

单晶的应用领域非常广泛,如半导体材料、人工晶体、钢铁材料等。

定向晶是指晶体中只有某一方向的晶面取向相对准确的晶体。

它们拥有均匀的晶体结构和好的机械性能,广泛应用于航空航天、汽车、电子等工业领域。

定向晶的制备方法主要包括凝固法、放射方法和拉锻方法。

其中,凝固法是最常用的方法,通过控制晶体在凝固过程中的取向性,可以得到带有定向晶种子的大块晶体。

定向晶在工业领域的应用非常广泛,如高温合金、航空发动机叶片等。

等轴晶是指晶体中各个晶面的取向相对均匀的晶体。

它们具有优异的韧性和抗变形性能,常用于制备高强度的材料。

等轴晶的制备方法主要包括凝固法和粉末冶金法。

其中,凝固法是最常用的方法,通过控制凝固速度和凝固温度,可以得到均匀的等轴晶。

等轴晶的应用领域非常广泛,如航空航天、机械制造、汽车等领域。

以上三种晶体结构在材料科学中都有着重要的应用价值,并且在制备方法上也有交叉和补充。

在实际应用中,我们可以根据材料的特性和要求选择合适的晶体结构。

例如,在制备高性能器件时,可以选择单晶或定向晶结构;而在制备高强度材料时,可以选择等轴晶结构。

因此,对于材料科学研究和工程实践来说,深入理解和掌握这些晶体结构的特点和制备方法,具有重要的指导意义。

总而言之,单晶、定向晶和等轴晶是材料科学中常见的晶体结构,它们在材料的性能和应用方面各有特点。

通过选择合适的晶体结构和制备方法,可以得到具有良好性能的材料,并在航天航空、电子、机械制造等领域发挥重要作用。

半导体晶圆加热解决方案

半导体晶圆加热解决方案1.背景介绍半导体晶圆是制造芯片的重要材料,而晶圆加热是制造过程中不可或缺的一环。

晶圆加热可以通过提高材料温度来改变材料的电学和结构性质,进而调整晶体的生长速度和晶格结构,制造出更加优秀的半导体材料。

2.传统晶圆加热方法的缺陷传统的晶圆加热方法主要是采用辐射加热或者炉内加热。

辐射加热是通过辐射热源向晶圆辐射热能来加热晶圆,但是该方法存在热分布不均的问题,容易产生热点,导致晶圆热应力过大,影响晶体生长质量。

炉内加热则是将晶圆放入炉子中,通过炉子产生的热量来加热晶圆,但是炉子内空气循环并不良好,热量分布也不均匀,而且无法精确控制温度,影响晶圆的质量和生长速度。

3.新型晶圆加热技术-高功率密度激光加热随着激光技术的不断发展,高功率密度激光加热技术应运而生。

高功率密度激光加热技术采用激光束直接照射晶圆表面,激光能量高度集中、瞬时发生作用,可以让晶圆在极短的时间内进行快速加热。

相较于传统加热方式,高功率密度激光加热具有以下显著优势:(1)控制精度高。

高功率密度激光加热能够十分精确地控制晶圆的温度,可以实现高精度的温度控制,提高了晶圆生长的质量。

(2)热均匀性好。

激光束能够均匀地照射晶圆表面,使得晶圆的温度分布更加均匀,避免了热点和热应力的产生,从而极大地提高了半导体生长的成功率。

(3)节能环保。

激光光束直接照射到晶圆表面进行加热,不需要进行炉子预热,减少了能源的浪费,同时也不会产生废气或其他污染物,是一种更加环保的加热方式。

4.高功率密度激光加热在半导体生产中的应用高功率密度激光加热技术已经被广泛地应用于半导体生产中。

其主要应用领域包括:(1)单晶硅领域。

在单晶硅的制造过程中,采用激光快速加热来控制材料的结晶方式和晶格定向,从而提高单晶硅的质量和制造效率。

(2)半导体薄膜领域。

在半导体薄膜的生产过程中,激光加热技术可以有效地提高薄膜的结晶度和形态,在实现高质量薄膜的同时还可以缩短加工周期。

单晶材料制备讲解

(3)坩埚继续移动,移出高温 区的熔体形成晶体,进入高温区 的料锭熔化形成熔体。

(4)坩埚的另一端移出高温区 后生长结束。

现代材料制备技术

液相-固相平衡之浮区法

(1)将多晶料棒紧靠籽晶。 (2)射频感应加热,使多

晶料棒靠近籽晶一端形成一 个ห้องสมุดไป่ตู้化区,并使籽晶微熔, 熔化区靠表面张力支持而不 流淌。 (3)同速向下移动多晶料 棒和晶体,相当于熔化区向 上移动,单晶逐渐长大,而 料棒不断缩短,直至多晶料 棒全部转变为单晶体。

现代材料制备技术

1.2 单晶制备方法

(1)固相-固相平衡的晶体生长。 主要包括:

a.应变退火法 b.烧结生长 c.同素异构转变

现代材料制备技术

1.2 单晶制备方法

(2)液相-固相平衡的晶体生长(单组分)。 主要包括: a.定向凝固法 b.籽晶法 c.引上法 d.区域熔化法。

现代材料制备技术

的坩埚。在少数情况下,使用像碳化物甚至单晶氟化物这 样的坩埚材料。

现代材料制备技术

现代材料制备技术

液相-固相平衡之提拉法

提拉法又称邱克拉斯基法。这种方法是熔体法中 应用最广泛的方法。

现代材料制备技术

提拉法的原理

(1)要生长的结晶物质材料在坩埚中熔化而不分解,不与周围环境 起反应。

(2)籽晶预热后旋转着下降与熔体液面接触,同时旋转籽晶,这一 方面是为了获得热对称性,另一方面也搅拌了熔体。待籽晶微熔后再 缓慢向上提拉。

单晶材料的制备

现代材料制备技术

一.概述

随着现代科学的发展,在材料科学研究领域 中单晶体材料占着很重要的地位。由于多晶体含 有晶粒间界,人们利用多晶体来研究材料性能时 在很多情况下得到的不是材料本身的性能而是晶 界的性能。有的性能必须用单晶来进行研究。其 中一个著名的例子是半导体的电导率,这一性质 特别具有杂质敏感性,杂质容易偏析在晶界上。 为了在半导体中测定与电导率有关的性质,几乎 总是需要单晶体。晶界和所伴随的空穴常常引起 光散射,因此在光学研究中通常采用单晶体。在 金属物理领域内,要研究晶界对性能的影响,人 们往往也需要金属单晶。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

半导体单晶激光定向【引言】目前,半导体的研究和生产所用的材料仍以硅、锗及化合物半导体为主。

它们的结构主要是金刚石,闪锌矿和纤维矿结构。

晶体的鲜明的特点是各个方向性质不同。

即具有各向异性的特点。

在不同的晶轴方向,它们的物理性能,化学性能差别非常大。

例如:晶面的法向生长速度,腐蚀速度。

杂质的扩散速度,氧化速度,以及晶面的解理特性等等,都由于晶体的取向不同而不同。

况且在科研和生产中,由于我们制造的器件使用目的不同。

往往也要求我们所用基片的半导体材料的晶向不同。

所以我们需首先对晶轴进行定向。

测定晶体取向有解理法,X 射线劳埃法,X 射线衍射法和光学反射图象法等多种方法。

其中光学反射图象法是目前生产中广泛使用的方法。

这个方法较为简便,能直接进行观测,而且在测定低指数晶面时精确度相当好。

本实验的目的,就是要了解光学反射图象法测定单晶晶面的原理,通过使用激光定向仪掌握测定硅单晶的(111),(100)晶面的定向技术。

【实验原理】1.从晶体外形确定晶向由于硅、锗的金刚石结构以及GaAs 的闪锌矿结构的特点,晶体在沿某一晶向生长时,单晶的外表将规律的分布着生长棱线。

沿(111)方向生长的硅单晶锭有六个或三个对称分布的棱线。

沿(010)方向生长的硅单晶锭有四个对称分布的棱线。

(110)方向生长的硅单晶锭则有四个不对称分布的棱线。

晶体表面的这些棱线都是由于晶体生长过程中,生长最慢的{111}晶面族中各晶面在交界处形成的。

这是由于{111}晶面是金刚石晶体的密排面,晶体表面有取原子密排面的趋势。

也就是说,在晶体生长过程中不同晶面的生长速率不同。

图 1 直拉硅单晶的定向示即原子沿晶面横向生长速度快,垂直生长速度慢。

意图原于密度比较大的晶切方向上原子间相互联合的键力较强,容易拉取介质中的原子沿横向生长。

而晶面与晶面之间的距离较大,相互吸引较弱,面,面上的原子间距较小,在面横因此介质中的原子在这样的面上生长新的晶面相对要困难。

所以 {11l }晶面是生长速度最慢的原子密排面;晶体的棱边就是这些{111}晶面的交线。

由上所述,我们很容易由晶体的外形判定它们的晶向;如沿<111>晶向直拉生长的硅单晶体有三条对称分布的棱。

单晶的生长方向为:若将籽晶对着自己,眼睛看过去的方向为<111>;反之为<111> 晶向。

在<111>硅单晶横截面上任意连接二棱,将连线向另一棱线方向偏54垂直切下,°44' 切面即向当的预处理工艺处理,在金相显微镜下会观察到许多腐蚀坑,即所谓晶相腐蚀}面,它们与生长围成。

四角截晶面与<110>方向的为{100}。

而若向另一棱线相反的方向偏36°16' 垂直切下,切面为{110}。

如图1(a ),l (b )所示。

2.光学定单晶表面经适坑(或称晶相的光像小坑)。

这些腐蚀坑是由与晶格主要平面平行的小平面组成。

它们是一些有特定晶向的晶面族,构成各具特殊对称性的腐蚀坑,这是晶体各向异性的结果。

锗、硅单晶的{1ll }晶面是原子密排面,也是解理面(或称劈裂面)。

当用金刚砂研磨晶体时,其研磨表面将被破坏,出现许多由低指数晶面围成的小坑。

这些小坑对于不同晶面具有不同的形状,可以利用这些小坑进行光学定向。

但由于光的散射和吸收较严重,使得反射光象较弱,图象不清晰,分辨率低。

为获得满意的效果,可在晶体研磨后进行适当腐蚀,使小坑加大。

经过腐蚀处理的晶面,不但形状完整,且具有光泽。

当一束细而强的平行光垂直人射到具有这种小坑的表面时,在光屏上就能得到相应的反射光相。

因为激光束的直径约一毫米左右,而小坑的大小一般为微米量级,因而激光束可投射到众多小坑上。

这个光相就是由众多小坑上相同取向的晶面反射的光线朝相同的方向汇聚在光屏上而成的光瓣。

例如,测定沿<111>轴方向生长的直拉硅单晶时,我们知道还有三个{111面的夹角均为 70°22',组成一个正四面体。

又因为{111}的特点,这三个斜{111}面在交会处产生三个间隔120°的生长棱线。

垂直晶轴切片,经研磨腐和腐蚀处理后,在金向显微镜下会看到许多如图 2(a )所示的三角坑,它实际上是由三个{111}晶面作为侧面的三角截顶锥形坑,其截顶面也是{111}面。

当一束平行光束垂直入射至被测的{111}晶面上时,这三个侧面和截项面将反射成如图2(a )下所示的光象。

除这三条主反射线外,有时也可以看到另外三条次要的反射线,它们与主反射线的图象在光屏上呈60°相位差。

对于{100}晶面,其腐蚀坑形状如图2(b )所示。

它由四个{111}晶面所顶锥形坑,其截顶面是{100}晶面。

其反射光图为对称的四叶光瓣。

对于{110}晶面,其腐蚀坑形状如图2(C )所示。

它有两个{111}夹角为5°44',它们是光象的主要反射面;另有两个{111}晶面族与<110>方向平行或与(110)面垂直。

当一束平行光束垂直入射到被测的{110}晶面上时,一般情况形成由主反射面反射的光象,近似为一直线。

如果样品做的好,人射光又足够强。

则可能得到如图2(C )下所示的光象。

实际上,光相图的对称性反映了晶体的对称性。

光向图的中心光斑是由特征蚀坑的底面反射光束形成的,这底面又与相应的低指数晶面一致。

因而使光束与相应的低指数晶面垂直,那么样品晶轴与入射光平行。

我们立即可以用光相图中的对称性直观的识别出晶向。

在定向操作中,光图对称性的判别可以在光屏上同时使用同心圆和极坐标来衡量。

如图3(a)、3(b)所示。

当将光象图调整到光瓣高度对称,也就是每一个光瓣都落在极坐标刻度线上,而且处于同心圆上时,这时光轴就给出相应的晶向。

如果反射光图中几个光瓣不对称时(光瓣大小不同,光瓣之间的夹角偏离理论值),说明被测晶面与基准晶面(或晶轴)有偏离。

适当调整定向仪夹具的各个方位调整机构(如俯仰角,水平角等), 直至获得对称分布的反射光图,使得基准晶而垂直于入射光轴,由此可以测出晶面与基准面的偏离。

定向夹具有六个可调方位,它们分为两类:一类是改变激光在晶体端面投射部位的三维可调;它被用来调整被测晶轴与激光光轴之间的偏离角度。

另一类是沿X导向、Y导向和Z 导向的平移,用来调整光屏与晶体端面的相对距离。

上面介绍的定向方法称为直接定向法,它有一定的局限性。

对于偏离度大于90的待测表面和一些指数较高的晶面,如(331)等晶面难以直接定向。

间接定向是在直接定向的基础上运用晶带理论来实现的。

在晶体中,如果若干个晶面族同时平行于某一根晶轴时,则前者总称为一个晶带,后者称为一个晶带轴。

例如图4中的(001)、(113)、(112)、(111)、(221)、(331)、(110)等晶面都和 [110]晶轴平行。

因此上述晶面构成一个以[110]为晶带轴的晶带,它们相互间存在简单的几何关系。

如果将一个晶面绕晶带轴转动某一角度就可以将一个己直接定好方向的低指数晶面的空间位置由同一晶带的另一个晶面所取代。

确定后一个晶面的方法就是用间接定向法。

例如,图5中的(111)、(001)、(110)三个晶面同属于以[110]为晶带轴的一个晶带,(111)与(110)的夹角为35.26°,(111)与(001)的夹角为54.74°。

所以可以先用直接定向法使(111)晶面垂直与入射光轴,在光屏上得到三叶光图。

然后使晶体绕光轴旋转,使三叶光图中的一个光瓣与极坐标的00度线重合,此时[110]晶带轴处于水平位置,即与晶体夹具上的俯仰轴相平行。

转动俯仰轴,前倾35.26°,使(110)晶面垂直于光轴;若使晶体后仰54.74°,即使(001)晶而垂直于光轴。

这时垂直于光轴分别切割出的晶面即为(110)或(001)晶面。

图4 以[110]为晶带轴的不同晶面的相对方位 图5 (111)晶面特征光图与(100)晶面方位关系 3.实验样品把要定向的单晶样品用208#金刚砂在平板玻璃上进行湿磨,使一个端面均匀打毛至用肉眼可见许多微小的解理坑,用水冲洗干净然后进行腐蚀。

腐蚀后的单晶用水冲洗干净(注意在冲洗过程中样品不要暴露在空气中,直到把腐蚀液完全冲洗干净)。

冲洗干净的样品经烘干即可固定在激光走向仪夹具上进行测量。

使用的化学腐蚀液配方如下:腐蚀液配方品种配方温度时间Ge HCl(49%):H2O2(30%):H2O=1:1:4 25℃7' Si 5% KOH水溶液,或KOH:H2O=10:100100℃7-15'4.晶体的解理与划片图6(a)形象的说明了解理面划片的道理。

ABCD表示一个与表面倾斜的解理面,AB是解理面与表面的交线,如果我们沿AB交线的方向去划片,那末片子就可以顺利地沿着解理面脆裂。

所以,硅(锗)单晶片上的划片方向,就是倾斜的{111}晶面和片子表面的相交的方向。

我们知道,两个晶面的相交线总是对应于一个确定的晶向。

所以,如单晶片表面是一个晶面,它和倾斜的{111}晶面相交的晶向也就是划片的方向。

下面我们根据这个道理具体分析[111]和[100]单晶片的划片方向。

[111]单晶片的表面就是一个{111}晶面,它和其他倾斜的{111}晶面的相交线方向就是划片方向。

这些划片方向是什么晶向呢?参看图6(a)的{111}面就不难解答这个问题。

在立方的晶格内只有四个不同方向的{111}晶面。

6(b)中实际上把四个不同方向的{111}面都表示了出来,它们就是图中正四面体 ABCD的四个面。

很明显,这些{111}面的相交线就是图中四面体的棱线;实际上每一个{111}面都和其他三个{111}门面相交在三条棱线上。

从图上看到,所有这些棱线都是四方面的对角线,因此都属<110>晶向。

通过这样分析就知道,[111]单晶片的(111)晶面上的划片方向,就是它和其他三个倾斜的{111}晶面的相交线方向,它们都属于<110>晶向。

对于{111}晶片而言,选取<110>为基准方位,{110}与{111}的交线<112>是它的划片基准线,起作用的解理是{111};[100]单晶片的表面是(100)晶面,它和{111}晶面的相交线的晶向也都可以在图6(b)找到。

在图上我们看到前面的(100)面和两个{111}面相交于 BD线,背后的(100)面和另两个{111}面相交于 AC线。

这就说明[100]单晶片的划片方向就是在它的(100)表面上的两个互相垂直的<110>晶向。

【实验内容】1.熟悉激光晶轴定向仪的使用方法,并首先对激光晶轴定向仪进行调整。

2.观察被测单晶的外形特征,初步判别晶体的大致取向。

3.对单晶样品进行研磨、腐蚀处理,在晶向显微镜下观察不同单晶 <111)、(100)晶向腐蚀坑形状。