低碳钢调质金相参照标准

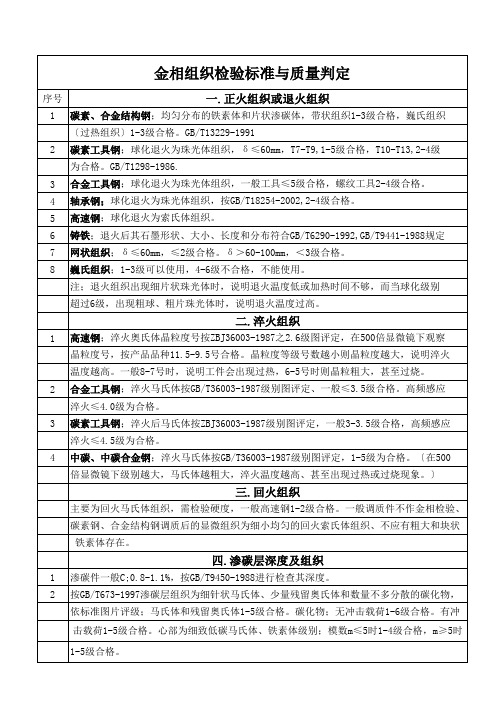

金相组织检验标准与质量判定

淬火≤4.5级为合格。

4 中碳、中碳合金钢;淬火马氏体按GB/T36003-1987级别图评定,1-5级为合格。〔在500 倍显微镜下级别越大,马氏体越粗大,淬火温度越高、甚至出现过热或过烧现象。〕

三.回火组织

主要为回火马氏体组织,需检验硬度,一般高速钢1-2级合格。一般调质件不作金相检验、

碳素钢、合金结构钢调质后的显微组织为细小均匀的回火索氏体组织、不应有粗大和块状

3 合金工具钢;球化退火为珠光体组织,一般工具≤5级合格,螺纹工具2-4级合格。 4 轴承钢;球化退火为珠光体组织,按GB/T18254-2002,2-4级合格。 5 高速钢;球化退火为索氏体组织。 6 铸铁;退火后其石墨形状、大小、长度和分布符合GB/T6290-1992,GB/T9441-1988规定

1-5级合格。

五.感应加热淬火淬硬层及组织

淬硬层金相组织检验在400倍显微镜小,在零件表面0.5mm处进行评定。按JB/T9204-1999 共分10级;1-2级过热〔粗、较粗马氏体〕,3-7级合格〔细、较细马氏体〕,8-10级加热 不足。〔微细马氏体+网络状极细珠光体+未溶铁素体〕均与标准图片对比评定。 注;HRC≥55时 3-7级合格,HRC<55时 3-9级合格。﹙JB/T9204-1999﹚

7 网状组织;δ≤60mm,≤2级合格。δ>60-100mm,<3级合格。

8 巍氏组织;1-3级可以使用,4-6级不合格,不能使用。 注;退火组织出现细片状珠光体时,说明退火温度低或加热时间不够,而当球化级别

超过6级,出现粗球、粗片珠光体时,说明退火温度过高。

二.淬火组织

1 高速钢;淬火奥氏体晶粒度号按ZBJ36003-1987之2.6级图评定,在500倍显微镜下观察

各种材料金相组织参考标准

钢材金相检验标准(1) 低倍检验1 GB/T 226-1991 钢的低倍组织及缺陷酸蚀检验法2 GB/T 1979-2001 结构钢低倍组织缺陷评级图3 GB/T 4236-1984 钢的硫印检验方法4 GB/T 1814-1979 钢材断口检验法5 GB/T 2971-1982 碳素钢和低合金钢断口检验方法6 YB/T 731-19870 塔型车削发纹检验法7 YB/T 4002-1992 连铸钢方坯低倍组织缺陷评级图8 YB/T 4003-1991 连铸钢板坯缺陷硫印评级图9 YB/T 4061-1991 铁路机车、车轴用车轴(含硫印缺陷评级图)10 CB/T 3380-1991 船用钢材焊接接头宏观组织缺陷酸蚀试验法(2) 基础标准1 GB/T/T13298-91 金属显微组织检验方法2 GB/T224-1987 钢的脱碳层深度测定法3 GB/T10561-1988 钢中非金属夹杂物显微评定方法4 GB/T 6394-2002 金属平均晶粒度测定方法5 GB/T/T13299-1991 钢的显微组织(游离渗碳体、带状组织及魏氏组织)评定方法6 GB/T/T13302-1991 钢中石黑碳显微评定方法7 GB/T4335-1984 低碳钢冷轧薄板铁素体晶粒度测定法8 JB/T/T5074-1991 低、中碳钢球化体评级9 ZBJ36016-1990 中碳钢与中碳合金结构钢马氏体等级10 DL/T 652-1998 金相复型技术工艺导则(3) 不锈钢1 GB/T6401-86 铁素体奥氏体型双相不锈钢α-相面积含量金相测定法2 GB/T1223-75 不锈耐酸钢晶间腐蚀倾向试验方3 GB/T1954-80 铬镍奥氏体不锈钢焊缝铁素体含量测量方法4 GB/T/T13305-91 奥氏体不锈钢中α-相面积含量金相测定法(4) 铸钢1 GB/T8493-87 一般工程用铸造碳钢金相2 TB/T/T2451-93 铸钢中非金属夹杂物金相检验3 TB/T/T2450-93 ZG230-450铸钢金相检验4 GB/T/T13925-92 高锰钢铸件金相5 GB/T5680-85 高锰钢铸件技术条件(含金相组织检验)6 YB/T/T036.4-92 冶金设备制造通用技术条件高锰钢铸件(高锰钢金相组织检验)7 JB/T/GQ0614-88 熔模铸钢ZG310-570正火组织金相检验(5) 化学热处理及感应淬火1 GB/T11354-89 钢铁零件渗氮层深度测定和金相组织检验2 GB/T9450-88 钢件渗碳淬火有效硬化层深度的测定和校核3 QCn29018-91 汽车碳氮共渗齿轮金相检验4 JB/T4154-85 25MnTiBXt钢碳氮共渗齿轮金相检验标准5 NJ251-81 20MnTiBRe钢渗碳齿轮金相组织检验6 ZB/T04001-88 汽车渗碳齿轮金相检验7 TB/T/T2254-91 机车牵引用渗碳淬硬齿轮金相检验8 JB/T/T6141.1-92 重载齿轮渗碳层球化处理后金相检验9 JB/T/T6141.3-92 重载齿轮渗碳金相检验10 JB/T/T6141.4-92 重载齿轮渗碳表面碳含量金相判别法11 GB/T5617-85 钢的感应淬火或火焰淬火有效硬化层深度的测定12 GB/T9451-88 钢件薄表面总硬化层深度或有效硬化层深度的测定13 ZB/J36009-88 钢件感应淬火金相检验14 ZB/J36010-88 珠光体球墨铸铁零件感应淬火金相检验15 NJ304-83 渗碳齿轮感应加热淬火金相检验16 JB/T2641-79 汽车感应淬火零件金相检验17 CB/T3385-91 钢铁零件渗氮层深度测定方法(6) 轴承钢1. YJZ84 高碳铬轴承钢(含酸浸低倍组织、非金属夹杂物、显微孔隙、退火组织、碳化物不均匀性、碳化物带状、碳化物液析评级图)2. GB/T9-68 铬轴承钢技术条件(含低倍缺陷、非金属夹杂物、退火组织、碳化物网状、碳化物液析评级图)3 GB/T3086-82 高碳铬不锈轴承钢技术条件(含酸浸低倍组织、火组织、共晶碳化物不均匀度、非金属夹杂物、微孔隙评级图)4 YB/T688-76 高温轴承钢Cr4Mo4V技术条件(含碳化物不均匀度评级图)5 JB/T1255-91 高碳铬轴承钢滚动轴承零件热处理技术条件(含退火组织、淬回火组织、碳化物网状、断口评级图)6 ZB/J36001-86 滚动轴承零件渗碳热处理质量标准(含粗大碳化物、渗碳表面层淬回火组织、心部组织、网状碳化物评级图)7 JB/T1460-92 高碳铬不锈钢滚动轴承零件热处理技术条件(含退火组织、淬回火组织、断口评级图)8 JB/T2850-92 Cr4Mo4V高温轴承钢滚动轴承零件热处理技术条件(含淬火组织、淬回火组织评级图)9 JB/T/T6366-92 55SiMoV A钢滚动轴承零件热处理技术条件(含退火组织、淬回火组织、渗碳淬回火组织评级图)(7) 工具钢1 GB/T1298-77 碳素工具钢技术条件(含珠光体组织、网状碳化物评级图)2 GB/T1299-85 合金工具钢技术条件(含珠光体组织、网状碳化物、共晶碳化物不均匀)3 YB/T12-77 高速工具钢技术条件(含低倍碳化物剥落、共晶碳化物不均匀度评级图)4 ZB/J36003-87 工具热处理金相检验标准5 GB/T4462-84 高速工具钢大块碳化物评级图(8) 零部件专用标准1 GB/T/T13320-91 钢质模锻件金相组织评级图及评定方法2 ZB/J18004-89 传动用精密滚子链和套筒链零件金相检验3 ZB/J26001-88 60Si2Mn钢螺旋弹簧金相检验4 ZB/J94007-88 柴油机喷嘴偶件、喷油泵柱塞偶件、喷油泵出油阀偶件金相检验5 JB/T3782-84 汽车钢板弹簧金相检验标准6 NJ309-83 内燃机连杆螺柱金相检验标准7 NJ326-84 内燃机活塞销金相检验标准8 JB/T/T6720-93 内燃机排气门金相检验标准9 JB/T/NQ180-88 内燃机气门座金相检验10 JB/T/GQ1050-84 45、40Cr钢淬火马氏体金相检验11 JB/T/GQ1148-89 机床用40Cr钢调质组织金相检验12 JB/T/GQ·T1150-89 机床用38CrMoAl钢验收技术条件及调质后金相检验13 JB/T/GQ·T1151-89 机床用45钢调质组织金相检验14 NJ396-86 低淬透性含钛优质碳素结构钢齿轮金相检验15 JB/T/T5664-91 重载齿轮失效判据16 CJ/T 31-1999 液化石油气钢瓶金相组织评定。

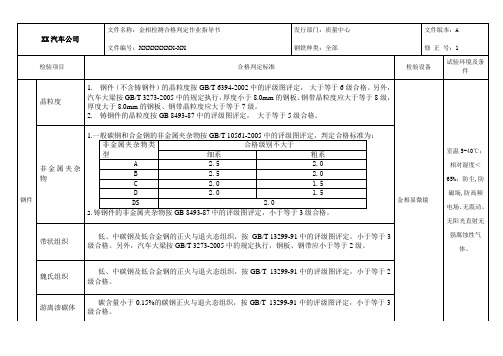

金相检测合格判定标准

钢铁种类:全部

文件版本:A

修正号0

检验项目

合格判定标准

检验设备

试验环境及条件

球磨铸铁件

球铁牌号

检测项目

石墨球化率

石墨大小

珠光体数量

碳化物数量

磷共晶数量

QT400-15

1~3级

4~7级

≤5%

≤2%

≤0.5%

QT450-10

1~3级

4~7级

≤20%

≤2%

≤1.0%

QT500-10

1~3级

拟定:

审核:

批准:

生效日期:

2.铸钢件的晶粒度按GB 8493-87中的评级图评定,大于等于5级合格。

金相显微镜

室温5-40℃;相对湿度<65%;防尘,防磁场,防高频电场、无震动、无阳光直射无强腐蚀性气体。

非金属夹杂物

1.一般碳钢和合金钢的非金属夹杂物按GB/T 10561-2005中的评级图评定,判定合格标准为:

非金属夹杂物类型

合格级别不大于

细系

粗系

A

2.5

2.0

B

2.5

2.0

C

2.0

1.5

D

2.0

1.5

DS

2.0

2.铸钢件的非金属夹杂物按GB 8493-87中的评级图评定,小于等于3级合格。

带状组织

低、中碳钢及低合金钢的正火与退火态组织,按GB/T 13299-91中的评级图评定,小于等于3级合格。另外,汽车大梁按GB/T 3273-2005中的规定执行,钢板、钢带应小于等于2级。

魏氏组织

低、中碳钢及低合金钢的正火与退火态组织,按GB/T 13299-91中的评级图评定,小于等于2级合格。

调质后金相组织的评定标准

调质后金相组织的评定标准使用金相显微镜来观察和评定材料的金相组织是材料科学研究和工程应用中常见的方法之一。

金相显微镜是一种特殊的光学显微镜,能够通过对材料进行磨削、腐蚀、观察等处理,从而获取关于材料内部组织和成分特征的信息。

在评定调质后金相组织时,我们需要考虑几个关键因素,包括颗粒尺寸、晶粒形状和分布、非金属夹杂物的含量和尺寸等。

本文将介绍调质后金相组织的评定标准。

一、颗粒尺寸在调质处理后,材料的微观结构会发生显著变化,颗粒的尺寸是评定材料金相组织的重要参数之一。

一般来说,颗粒尺寸越小,材料的强度和硬度往往越高。

通过金相显微镜的观察,可以测量和评定金相组织中颗粒的平均尺寸,并与预期的理想尺寸进行比较。

二、晶粒形状和分布在调质后,材料的晶粒会发生重新长大和重新排列的过程。

晶粒的形状和分布对材料的力学性能和耐腐蚀性能有着重要影响。

观察材料金相组织时,需要关注晶粒的形状是否规则,分布是否均匀。

可以通过计算晶粒的平均晶粒尺寸和晶粒的尺寸分布来评定材料金相组织。

三、非金属夹杂物的含量和尺寸非金属夹杂物是指材料中的一些杂质,如气泡、氧化物、硫化物等。

这些夹杂物会对材料的力学性能和腐蚀性能产生负面影响。

通过金相显微镜,可以观察和评定非金属夹杂物的含量和尺寸。

通常情况下,夹杂物的含量越低,夹杂物的尺寸越小,材料的性能越好。

以上是调质后金相组织的主要评定标准。

通过金相显微镜的观察和评定,我们可以获取关于调质后材料金相组织的详细信息,从而了解材料的性能和品质。

这些信息对于材料科学研究和工程应用都具有重要意义,能够指导工程师和科研人员进行材料的选择、设计和优化。

需要注意的是,在评定调质后金相组织时,我们应该遵循一定的实验规范和操作流程,以确保观察结果的准确性和可重复性。

比如,我们需要选择合适的磨削和抛光工艺,以提高样品的表面质量;还需要选择适当的显微镜放大倍数,以保证观察到所关注的细节。

除了金相显微镜之外,还有一些其他常用的表征方法可以结合使用,对调质后金相组织进行全面评定。

热处理调质硬度范围

热处理调质硬度范围

热处理调质硬度范围取决于所使用的热处理工艺和钢材的成分。

一般来说,热处理调质可以使钢材达到45-65 HRC(硬度Rockwell C)的范围。

具体的硬度取决于所需的强度和耐磨性

等特性,不同的应用可能需要不同的硬度范围。

热处理调质硬度范围是指在钢材经过热处理后,所达到的硬度的范围。

具体的硬度范围取决于钢材的成分、形状和热处理工艺等因素。

一般来说,调质是通过加热钢材至固定温度,保温一段时间,然后迅速冷却,最后回火来实现的。

不同的温度和时间可以获得不同的硬度范围。

常见的调质硬度范围如下:

1. 中低碳钢:通常调质硬度范围为30-55 HRC(洛氏硬度)。

2. 高碳钢:调质硬度范围为50-65 HRC(洛氏硬度)。

3. 合金钢:调质硬度范围为30-65 HRC(洛氏硬度),具体取决于合金元素的含量和种类。

4. 不锈钢:通常调质硬度范围为25-45 HRC(洛氏硬度)。

需要注意的是,硬度范围只是一种参考值,具体的硬度取决于热处理工艺的参数和正确性。

同时,调质后的钢材也可能存在硬度分布不均匀的情况,这需要通过适当的热处理工艺来解决。

碳钢材料金相

碳钢材料金相碳钢是一种由铁和碳组成的合金材料,其金相结构对于材料的性能和用途具有重要影响。

金相分析是研究材料金相结构的方法之一,通过显微镜观察和分析材料的金相组织特征,可以了解材料的晶体结构、相含量、相分布等信息,从而评估材料的性能和质量。

碳钢的金相组织主要由铁和碳组成,其中碳的含量在0.02%-2.11%之间。

根据碳钢中碳的含量不同,可以将碳钢分为低碳钢、中碳钢和高碳钢三类。

低碳钢的碳含量较低,具有良好的可焊性和可塑性,适用于制造冷冲压件、焊接结构件等;中碳钢的碳含量适中,具有较高的强度和硬度,适用于制造机械零件和工具;高碳钢的碳含量较高,具有较高的硬度和耐磨性,适用于制造刀具和弹簧等。

金相分析中常用的方法包括光学显微镜观察、腐蚀显微镜观察和电子显微镜观察等。

光学显微镜是最常用的金相观察工具,通过放大样品的金相组织,可以清晰地观察到晶粒的形状、大小和分布情况,进而判断材料的组织类型和相含量。

腐蚀显微镜是一种特殊的显微镜,可以通过对样品进行腐蚀处理,使不同组织的相在显微镜下呈现不同的颜色,从而更清晰地观察到材料的金相结构。

电子显微镜则可以进一步放大样品的金相组织,观察到更细微的细节。

在观察碳钢的金相组织时,可以发现晶粒的形状和大小是一个重要的特征。

碳钢的晶粒主要有铁素体和珠光体两种组织。

铁素体是一种由纯铁组成的组织,具有良好的可塑性和韧性,而珠光体则是由铁和碳组成的固溶体,具有较高的硬度和强度。

碳钢中的晶粒大小与材料的热处理工艺和碳含量有关,通常情况下,经过淬火处理的碳钢晶粒较小,而经过退火处理的碳钢晶粒较大。

除了晶粒的形状和大小,碳钢的金相组织还包括非金属夹杂物和相分布情况。

夹杂物是指存在于金属中的非金属颗粒,如氧化物、硫化物等。

夹杂物会对碳钢的性能产生负面影响,降低其强度和韧性。

相分布是指不同相在材料中的分布情况,对于碳钢而言,相分布的均匀性决定了材料的均匀性和稳定性。

金相分析在材料科学和工程领域具有广泛的应用。

调质后金相组织的评定标准

调质后金相组织的评定标准调质是金属材料热处理过程中的一种工艺,通过控制材料的加热温度和冷却速度,使其达到一定的组织和性能要求。

调质后金相组织评定标准主要包括显微组织、硬度、强度和韧性等方面。

首先,调质后的金相组织应具有均匀细小、均匀分布的金相组织。

通常情况下,目标的金相组织是马氏体、贝氏体和残余奥氏体的组合。

显微组织的评定主要通过金相显微镜观察金相组织形态和分布情况,显微组织应为细小的马氏体和贝氏体组成,并且要求金相组织均匀分布。

其次,硬度是评定调质后金相组织的重要指标之一。

硬度测试可以通过维氏硬度试验、洛氏硬度试验等方法来进行。

调质后金属材料的硬度应在一定的范围内,既不能过硬使材料脆化,也不能过软导致材料强度降低。

通常情况下,硬度的要求是材料的硬度值在一个合适的范围内,并且硬度值要满足具体的应用要求。

此外,调质后的材料的强度也是评定标准的重要指标之一。

强度可以通过拉伸试验、屈服试验等方法来评定。

调质后的金属材料的强度应达到一定的要求,保证材料具有足够的强度来承受外部载荷,使得材料在使用过程中不易变形和断裂。

最后,调质后金属材料还需要具有一定的韧性。

韧性是指材料在受到外力作用下能够抵抗损坏和变形的能力。

韧性的评定可以通过冲击试验等方法进行。

调质后金属材料的韧性应满足要求,以保证材料耐冲击、耐疲劳、抗裂纹扩展等性能,从而使得材料在使用过程中更加可靠和安全。

综上所述,调质后金相组织的评定标准主要包括显微组织、硬度、强度和韧性等方面。

通过合理的热处理工艺控制,可以使金属材料达到特定的组织和性能要求,从而保证材料在使用过程中具有足够的强度和韧性。

调质后金相组织的评定标准对于保证材料的质量和可靠性具有重要的意义。

不锈钢、低碳钢金相组织检测标准汇总

85

JB/T6016.5-2011 塞环

86 87 88 89 90 91 92 93

JB/T6954-2007 QC/T284-1999 QC/T555-2000 TB/T2448-1993 GB/T6462-2005 GB/T9790-1988 JB/T5069-2007 JB/T6075-1992

灰铸铁接触电阻加热淬火质量检验和评级 汽车摩托车发动机球墨铸铁活塞环金相标准 汽车、摩托车发动机 单体铸造活塞环金相标准 合金灰铸铁单体铸造活塞环金相检验 金属和氧化物覆盖层厚度测量显微镜法 金属覆盖层及其他有关覆盖层维氏和努氏显微硬度试验 钢铁零件渗金属层金相检验方法 氮化钛涂层 金相检验方法 变形铝及铝合金制品组织检验方法 第 1 部分:显微组织

金相检测标准目录

序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 标准编号 CB/T3380-2013 GB/T226-2015 GB1814-1979 GB/T1979-2001 GB/T4236-2016 GB/T15711-1995 CB/T3031-2000 YB/T4002-2013 YB/T153-2015 YB/T4003-2016 GB/T224-2008 GB/T4334-2008 GB/T4335-2013 GB/T10561-2005 GB/T13298-2015 GB/T13299-1991 GB/T13302-1991 GB/T13320-2007 GB/T14979-1994 GB/T15749-2008 标准名称 船用钢材焊接接头宏观组织及缺欠酸蚀试验方法 钢的低倍组织及缺陷酸蚀检验法 钢材断口检验法 结构钢低倍组织缺陷评级图 钢的硫印检验方法 钢材塔形发纹酸浸检验方法 通风式带缆桩 连铸钢方坯低倍组织缺陷评级图 优质结构钢连铸坯低倍组织缺陷评级图 连铸钢板坯低倍组织缺陷评级图 钢的脱碳层深度测定法 金属和合金的腐蚀 不锈钢晶间腐蚀试验方法 低碳钢冷轧薄板铁素体晶粒度测定法 钢中非金属夹杂物含量的测定-标准评级图显微检验法 金属显微组织检验方法 钢的显微组织评定方法 钢中石墨碳显微评定方法 钢质模锻件 金相组织评级图及评定方法 钢的共晶碳化物不均匀度评定法 定量金相测定方法 标准状态 现行 现行 现行 现行 现行 现行 现行 现行 现行 现行 现行 现行 现行 现行 现行 现行 现行 现行 现行 现行

调质后金相组织的评定标准

调质后金相组织的评定标准

评定调质后金相组织的标准主要包括以下几个方面:

1. 铁素体和贝氏体的相对比例:调质后金相组织主要由铁素体和贝氏体组成。

评定标准通常要求铁素体和贝氏体的相对比例在一定范围内,以确保组织均匀稳定。

2. 贝氏体的形状和尺寸:贝氏体的形状和尺寸对材料的性能有重要影响。

通常,评定标准要求贝氏体的形状为均匀、细小的条状或块状,并且尺寸在一定范围内。

3. 铁素体的晶粒尺寸:调质后金相组织中的铁素体晶粒尺寸应当控制在一定范围内。

较小的铁素体晶粒尺寸通常与更好的强度和韧性性能相关。

4. 组织的均匀性:调质后金相组织应当具有较好的均匀性,即不应存在明显的组织偏差。

组织的均匀性对材料的性能和耐久性都有重要影响。

5. 无粗大的相或裂纹等缺陷:评定标准要求调质后金相组织中不能有粗大的异质相或裂纹等缺陷,这些缺陷会降低材料的强度和韧性。

除了以上几个方面,实际的评定标准还可能根据具体的材料类型和应用场景而有所不同。

因此,在评定调质后金相组织时,需要参考相关标准和规范,并结合具体要求进行评定和判定。

热处理金相检验标准

热处理金相检验标准

调质热处理金相检验标准

1.取样位置

金相检验以实物解剖为主,允许用形状尺寸相似、同材料、同方法或同炉处理的试样(块)代替。

样(块)解剖位置应在淬火区长度1/3处。

2.制取试样的方法

试样应在冷态下用机械方法制取,在制取试样过程中,不能出现因受热而导致组织改变的现象。

3.试样尺寸

试样尺寸以磨面面积小于400mm2,高度15~20为宜。

4.检测部位

碳素结构钢调质金相取样位置标准按1~3mm深度检验。

5.金相组织评定

调质处理的金相组织在金相显微镜下放大500倍观察,按1~8级评定。

当评定的金相组织介于两个级别之间时,以下一个级为判定级别。

合格为1—4级。

引用标准:

JBT 5944-1991 工程机械热处理件通用技术条件

GB13298-91金属显微组织检验方法

GBT 13320-1991 钢质模锻件金相组织评级图及评定方法。

金相分析实验标准

金相分析实验标准金相检测常用标准如下:1、钢中非金属夹杂物含量的测定(gb/t 10561-2005)2、金属平均晶粒度测定法(gb/t 6394-2002)3、钢的显微组织评定方法(gb/t 13299-1991)4、钢的脱碳层深度测定法(gb/t 224-2008)5、中碳钢与中碳合金结构钢马氏体等级(jb/t 9211-2008)6、球墨铸铁金相检验(gb 9441-88)一、钢材(1) 低倍检验1 gb/t226-1991 钢的低倍组织及缺陷酸蚀检验法2 gb/t1979-2001 结构钢低倍组织缺陷评级图3 gb/t 4236-1984 钢的硫印检验方法4 gb/t 1814-1979 钢材断口检验法5 gb/t 2971-1982 碳素钢和低合金钢断口检验方法6 yb/t 731-19870 塔型车削发纹检验法7 yb/t 4002-1992 连铸钢方坯低倍组织缺陷评级图8 yb/t 4003-1991 连铸钢板坯缺陷硫印评级图9 yb/t 4061-1991 铁路机车、车轴用车轴(含硫印缺陷评级图)10 yb/t 153-1999 优质碳素结构钢和合金结构钢连铸方坯低倍组织缺陷评级图11 tb/t 3031-2002 铁路用辗钢整体车轮径向全截面低倍组织缺陷的评定12 cb/t 3380-1991 船用钢材焊接接头宏观组织缺陷酸蚀试验法13 hb/z 210-1991 涡喷型发动机涡轮内、外轴锻件低倍组织标准14 qj 2541-1993 不锈钢棒低倍锭型偏析检验方法(2) 基础标准1 gb/t13298-1991 金属显微组织检验方法2 gb/t224-1987 钢的脱碳层深度测定法3 gb/t10561-1988 钢中非金属夹杂物显微评定方法4 gb/t 6394-2002 金属平均晶粒度测定方法5 gb/t/t13299-1991 钢的显微组织(游离渗碳体、带状组织及魏氏组织)评定方法6 gb/t/t13302-1991 钢中石黑碳显微评定方法7 gb/t4335-1984 低碳钢冷轧薄板铁素体晶粒度测定法8 jb/t/t5074-1991 低、中碳钢球化体评级9 zbj36016-1990 中碳钢与中碳合金结构钢马氏体等级10 dl/t 652-1998 金相复型技术工艺导则(3) 不锈钢1 gb/t6401-1986 铁素体奥氏体型双相不锈钢α-相面积含量金相测定法2 gb/t1223-1975 不锈耐酸钢晶间腐蚀倾向试验方法3 gb/t1954-1980 铬镍奥氏体不锈钢焊缝铁素体含量测量方法4 gb/t/t13305-1991 奥氏体不锈钢中α-相面积含量金相测定法(4) 铸钢1 gb/t8493-1987 一般工程用铸造碳钢金相2 tb/t/t2451-1993 铸钢中非金属夹杂物金相检验3 tb/t/t2450-1993 zg230-450铸钢金相检验4 gb/t/t13925-1992 高锰钢铸件金相5 gb/t5680-1985 高锰钢铸件技术条件(含金相组织检验)6 yb/t/t036.4-1992 冶金设备制造通用技术条件高锰钢铸件(高锰钢金相组织检验)7 jb/t/gq0614-1988 熔模铸钢zg310-570正火组织金相检验(5) 化学热处理及感应淬火1 gb/t11354-2005 钢铁零件渗氮层深度测定和金相组织检验2 gb/t9450-1988 钢件渗碳淬火有效硬化层深度的测定和校核3 qcn29018-1991 汽车碳氮共渗齿轮金相检验4 jb/t4154-1985 25mntibxt钢碳氮共渗齿轮金相检验标准5 nj251-1981 20mntibre钢渗碳齿轮金相组织检验6 zb/t04001-1988 汽车渗碳齿轮金相检验7 tb/t/t2254-1991 机车牵引用渗碳淬硬齿轮金相检验8 jb/t/t6141.1-1992 重载齿轮渗碳层球化处理后金相检验9 jb/t/t6141.3-1992 重载齿轮渗碳金相检验10 jb/t/t6141.4-1992 重载齿轮渗碳表面碳含量金相判别法11 gb/t5617-1985 钢的感应淬火或火焰淬火有效硬化层深度的测定12 gb/t9451-1988 钢件薄表面总硬化层深度或有效硬化层深度的测定13 zb/j36009-1988 钢件感应淬火金相检验14 zb/j36010-1988 珠光体球墨铸铁零件感应淬火金相检验15 nj304-1983 渗碳齿轮感应加热淬火金相检验16 jb/t2641-1979 汽车感应淬火零件金相检验17 cb/t3385-1991 钢铁零件渗氮层深度测定方法(6) 轴承钢1. yjz84 高碳铬轴承钢(含酸浸低倍组织、非金属夹杂物、显微孔隙、退火组织、碳化物不均匀性、碳化物带状、碳化物液析评级图)2. gb/t9-68 铬轴承钢技术条件(含低倍缺陷、非金属夹杂物、退火组织、碳化物网状、碳化物液析评级图)3 gb/t3086-82 高碳铬不锈轴承钢技术条件(含酸浸低倍组织、火组织、共晶碳化物不均匀度、非金属夹杂物、微孔隙评级图)4 yb/t688-76 高温轴承钢cr4mo4v技术条件(含碳化物不均匀度评级图)5 jb/t1255-91 高碳铬轴承钢滚动轴承零件热处理技术条件(含退火组织、淬回火组织、碳化物网状、断口评级图)6 zb/j36001-86 滚动轴承零件渗碳热处理质量标准(含粗大碳化物、渗碳表面层淬回火组织、心部组织、网状碳化物评级图)7 jb/t1460-92 高碳铬不锈钢滚动轴承零件热处理技术条件(含退火组织、淬回火组织、断口评级图)8 jb/t2850-92 cr4mo4v高温轴承钢滚动轴承零件热处理技术条件(含淬火组织、淬回火组织评级图)9 jb/t/t6366-92 55simova钢滚动轴承零件热处理技术条件(含退火组织、淬回火组织、渗碳淬回火组织评级图)(7) 工具钢1 gb/t1298-77 碳素工具钢技术条件(含珠光体组织、网状碳化物评级图)2 gb/t1299-85 合金工具钢技术条件(含珠光体组织、网状碳化物、共晶碳化物不均匀)3 yb/t12-77 高速工具钢技术条件(含低倍碳化物剥落、共晶碳化物不均匀度评级图)4 zb/j36003-87 工具热处理金相检验标准5 gb/t4462-84 高速工具钢大块碳化物评级图(8) 零部件专用标准1 gb/t/t13320-91 钢质模锻件金相组织评级图及评定方法2 zb/j18004-89 传动用精密滚子链和套筒链零件金相检验3 zb/j26001-88 60si2mn钢螺旋弹簧金相检验4 zb/j94007-88 柴油机喷嘴偶件、喷油泵柱塞偶件、喷油泵出油阀偶件金相检验5 jb/t3782-84 汽车钢板弹簧金相检验标准6 nj309-83 内燃机连杆螺柱金相检验标准7 nj326-84 内燃机活塞销金相检验标准8 jb/t/t6720-93 内燃机排气门金相检验标准9 jb/t/nq180-88 内燃机气门座金相检验10 jb/t/gq1050-84 45、40cr钢淬火马氏体金相检验11 jb/t/gq1148-89 机床用40cr钢调质组织金相检验12 jb/t/gq?t1150-89 机床用38crmoal钢验收技术条件及调质后金相检验13 jb/t/gq?t1151-89 机床用45钢调质组织金相检验14 nj396-86 低淬透性含钛优质碳素结构钢齿轮金相检验15 jb/t/t5664-91 重载齿轮失效判据16 cj/t 31-1999 液化石油气钢瓶金相组织评定二、铸铁(1) 基础标准1 gb/t7216-87 灰铸铁金相2 gb/t9441-88 球墨铸铁金相检验3 jb/t3892-84 蠕墨铸铁金相标准4 jb/t2212-77 铁素体可锻铸铁金相标准5 jb/t3021-81 稀土镁球墨铸铁等温淬火金相标准6 jb/t/z303-87 灰铸铁与球墨铸铁断口扫描电镜分析图谱7 cb/t1165-88 船用灰铸铁金相标准8 cb/t1030-83 蠕虫状石墨铸铁金相检验9 tb/t/t2255-91 高磷铸铁金相10 tb/t/t2449-93 蠕墨铸铁金相检验(2) 零部件专用标准1 gb/t2805-81 内燃机单体铸造活塞环金相检验(jb/t/t6016-92)2 gb/t3509-83 内燃机筒体铸造活塞环金相检验(jb/t/t6290-92)3 jb/t2330-93 内燃机高磷铸铁缸套金相标准4 nj325-84 内燃机硼铸铁单体铸造活塞环金相标准5 jb/t/t5082-91 内燃机硼铸铁气缸套金相检验6 jb/t/z179-82 中锰抗磨球墨铸铁金相标准7 jb/t/nq100-86 内燃机钒钛铸铁气缸套金相检验8 jb/t/nq178-88 内燃机钒钛铸铁单体铸造活塞环金相检验9 jb/t/t6724-93 内燃机球墨铸铁活塞环金相检验10 jb/t3934-85 汽车、摩托车发动机单体铸造活塞环金相检验11 zb/t t12007-89 汽车、摩托车发动机球墨铸铁活塞环金相标准12 zb/t t06002-89 汽车发动机镶耐磨圈活塞金相标准13 zb/u05004-89 中、大功率柴油机离心铸造气缸套金相检验14 tb/t/t2253-91 球墨铸铁活塞金相检验15 tb/t/t2448-93 合金灰铸铁单体铸造活塞环金相检验16 yb/t4052-91 高镍铬无限冷硬离心铸铁轧辊金相检验17 jb/t/t6954-93 灰铸铁接触电阻加热淬火质量检验和评级18 cb/t/t 3903-1999 中、大功率柴油机离心铸造气缸套金相检验三、表面处理1 gb/t4677.6-84 金属和氧化覆盖厚度测试方法-截面金相法2 gb/t5929-86 轻工产品金属镀层和化学处理层的厚度测试方法-金相显微镜法3 gb/t6462-86 金属和氧化物覆盖层-横断面厚度显微镜测量方法4 gb/t6463-86 金属和其他无机覆盖层-厚度测量方法评述5 gb/t9790-88 金属覆盖层及其他有关覆盖层维氏和努氏显微硬度试验6 gb/t11250.1-89 复合金属覆盖层厚度测定-金相法7 jb/t/t5069-91 钢铁零件渗金属层金相检验方法8 jb/t/t6075-92 氧化钛涂层金相检验方法9 zbj92004-87 内燃机精密电镀减摩层轴瓦检验标准四、铝合金及铜合金1 gb/t3246-82 铝及铝合金加工制品显微组织检验方法2 gb/t3247-82 铝及铝合金加工制品低倍组织检验方法3 gb/t10849-89 铸造铝硅合金变质4 gb/t10850-89 铸造铝合金过烧5 gb/t10851-89 铸造铝合金针孔6 gb/t10852-89 铸造铝铜合金晶粒度7 gb/t7998-87 铝合金晶间腐蚀测定法8 gb/t8014-87 铝及铝合金阳极氧化阳极氧化膜厚度的定义和有关测量厚度的规定9 gb/t3508-83 内燃机铸造铝活塞金相检验10 qj1675-89 变形铝合金过烧金相试验方法11 jb/t3932-85 汽车、摩托车发动机铸造铝活塞金相标准12 jb/t/nq179-88 内燃机稀土共晶铝硅合金金相检验13 jb/t/t5108-91 铸造黄铜金相14 qj2337-92 铍青铜的金相检验方法15 yb/t797-71 单相铜合金晶粒度测定法16 yb/t731-70 电真空器件用无氧铜含氧量金相检验法17 zb/t12003-87 汽车发动机轴瓦铜铅合金金相标准18 nj355-85 内燃机铸造铜铅合金轴瓦金相检验标准19 cb/t1196-88 船舶螺旋浆用铜合金金相含量金相测定方法五、粉未冶金及硬质合金1 gb/t9095-88 烧结铁基材料-渗碳或碳氮共渗硬化层深度的测定2 jb/t2798-81 铁基粉未冶金烧结制品金相标准3 jb/t2869-81 烧结金属材料密度的测定4 jb/t2867-81 烧结金属材料表观硬度的测定5 zbh72007-89 烧结金属摩擦材料金相检验法6 zbh72012-90 碳化钨钢结硬质合金金相试样制备方法7 gb/t3488-83 硬质合金-显微组织的金相测定8 gb/t3489-83 硬质合金-孔隙度和非化合碳的金相测定六、有色合金及稀有金属1 gb/t4296-84 镁合金加工制品显微组织检验方法2 gb/t4297-84 镁合金加工制品低倍组织检验方法3 gb/t1554-79 硅单晶(111)晶面位错蚀坑显示测量方法4 gb/t3490-83 含铜贵金属材料氧化亚铜金相检验方法5 gb/t4194-84 钨丝蠕变试验、高温处理及金相检验方法6 gb/t4197-84 钨钼及其合金的烧结坯条、棒材晶粒度测试方法7 gb/t5168-1985 两相钛合金高、低倍组织检验方法8 gb/t5594.8-85 电子元器件结构陶瓷材料性能测试方法-显微结构的测定9 gb/t6623-86 抛光硅片表面热氧化层错的测试方法10 gb/t8755-88 钛及钛合金术语和金相图谱11 gb/t8756-88 锗单晶缺陷图谱12 gb/t8760-88 砷化镓单晶位错密度的测量方法13 gb/t11809-89 核燃料棒焊缝金相检验14 yb/t935-78 贵金属及其合金的金相试样制备方法15 yb/t732-71 铜、镍及其合金管材和棒材断口检验方法简介mtt(美信检测)是一家从事材料及零部件品质检验、鉴定、认证及失效分析服务的第三方实验室,网址:,:。

调质钢的金相组织及检验

调质钢的金相组织及检验调质钢通常是指采用调质处理(淬火加高温回火)的中碳优质碳素结构钢和合金结构钢,如35、45、50、40Cr、40MnB、40CrMn、30CrMnSi、38CrMoAlA、40CrNiMoA 和40CrMnMo等。

调质钢主要用于制造在动态载荷或各种复合应力下工作的零件(如机器中传动轴、连杆、齿轮等)。

这类零件要求钢材具有较高的综合力学性能。

一、调质钢的热处理(一)预先热处理为了消除和改善前道工序(铸、锻、轧、拔)遗存的组织缺陷和内应力,并为后道工序(淬火、切削、拉拔)作好组织和性能上准备而进行退火或正火工序就是预先热处理。

关于调质钢在切削加工前进行的预先热处理,珠光体钢可在Ac3 以上进行一次正火或退火;合金元素含量高的马氏体钢则先在Ac3 以上进行一次空冷淬火,然后再在Ac1以下进行高温回火,使其形成回火索氏体。

(二)最终热处理调质钢一般加热温度在Ac3以上30~50℃,保温淬火得到马氏体组织。

淬火后应进行高温回火获得回火索氏体。

回火温度根据调质件的性能要求,一般取500~600℃之间,具体范围视钢的化学成分和零件的技术条件而定。

因为合金元素的加人会减缓马氏体的分解、碳化物的析出和聚集以及残余奥氏体的转变等过程,回火温度将移向更高。

二、调质钢的金相检验(一)原材料组织检验调质工件在淬火前的理想组织应为细小均匀的铁素体加珠光体,这样才能保证在正常淬火工艺下获得良好的淬火组织---细小的马氏体。

(二)脱碳层检验钢材在热加工或热处理时,表面因与炉气作用而形成脱碳层。

脱碳层的特征是,表面铁素体量相对心部要多(半脱碳)或表面全部为铁素体(全脱碳),从而使工件淬火后出现铁素体或托氏体组织,回火后硬度不足,耐磨性和疲劳强度下降。

因此调质工件淬火后不允许有超过加工余量的脱碳层。

金相试样的磨面必须垂直脱碳面,边缘保持完整,不应有倒角。

脱碳层的具体测量方法可按GB/T 224-1987标准进行。

低碳钢调质组织评级标准

低碳钢经过调质处理后,其组织结构的评级标准通常是根据金相显微镜下的显微组织来进行判定。

以下是一般情况下用于评级低碳钢调质组织的标准:

1. **珠光体和贝氏体的比例:** 调质处理通常旨在在低碳钢中形成珠光体和贝氏体组织。

评级时会考虑这两种组织的比例。

理想情况下,珠光体和贝氏体应该均匀分布,而不应该有大片的非调质组织存在。

2. **晶粒度:** 晶粒度是指金属晶体的大小。

调质处理后的低碳钢通常会有较细小的晶粒,这有助于提高钢的强度和韧性。

评级时,晶粒的大小可以作为一个指标。

3. **碳化物的形成:** 调质处理还涉及到碳元素的扩散和溶解,以及在冷却过程中的沉淀行为。

碳化物的形成对钢的性能有影响,因此评级时会考虑是否存在适量的碳化物,以及它们的分布。

4. **组织均匀性:** 调质处理的目标之一是使钢的组织更加均匀。

评级时会考虑珠光体和贝氏体的均匀分布,以及晶粒的均匀性。

5. **硬度:** 调质处理后,钢的硬度通常会有所提高。

硬度测试可以作为评级的一个指标,反映调质处理的效果。

需要注意的是,具体的评级标准可能会因行业、标准组织或具体应用而有所不同。

因此,最好的方法是参考相关的行业标准或规范,或者咨询专业的金相显微镜检测师。

低碳钢淬火后的金相组织

低碳钢淬火后的金相组织摘要:1.低碳钢的金相组织概述2.淬火对低碳钢金相组织的影响3.低碳钢淬火后的金相组织特征4.淬火后金相组织对低碳钢性能的影响5.结论正文:一、低碳钢的金相组织概述低碳钢是指含碳量在0.008%~0.25% 之间的钢铁材料。

在金相学中,低碳钢的金相组织主要包括铁素体、珠光体和马氏体。

铁素体是低碳钢中的主要组织,其晶粒细小,呈圆形或椭圆形,分布均匀。

珠光体由铁素体和渗碳体构成,其形态为珠状或近似珠状。

马氏体则是在钢的表面形成的一种硬而脆的组织,具有较高的强度和硬度。

二、淬火对低碳钢金相组织的影响淬火是将低碳钢加热至某一温度并保持一段时间,随即浸入淬冷介质(冷却速度较快的介质)中快速冷却的金属热处理工艺。

淬火对低碳钢的金相组织具有显著影响。

在淬火过程中,钢的晶粒结构和碳分布会发生明显变化。

随着淬火温度的升高和保持时间的延长,珠光体和马氏体的数量会增加,铁素体的晶粒尺寸会减小。

三、低碳钢淬火后的金相组织特征低碳钢淬火后的金相组织特征主要包括珠光体和马氏体的形态、数量和分布。

珠光体在淬火后的低碳钢中呈珠状或近似珠状,其数量随着淬火温度的升高和保持时间的延长而增加。

马氏体在淬火后的低碳钢中主要分布在表面,呈硬而脆的组织,其数量也随着淬火温度的升高和保持时间的延长而增加。

四、淬火后金相组织对低碳钢性能的影响淬火后的低碳钢金相组织对其性能有重要影响。

珠光体具有较高的塑性和韧性,可以提高钢的强度和硬度。

马氏体具有较高的强度和硬度,但塑性和韧性较差。

因此,在实际应用中,需要根据低碳钢的性能要求,合理控制淬火温度和保持时间,以获得合适的金相组织结构。

五、结论总之,低碳钢淬火后的金相组织主要由珠光体和马氏体构成,其形态、数量和分布对低碳钢的性能具有重要影响。

金相检验标准汇总表

金相检验标准汇总表第一篇:金相检验标准汇总表金相检验标准GB/T 10561-89 钢中非金属夹杂物含量的测定标准评级图显微检验法 GB/T 10561-2005 钢中非金属夹杂物含量的测定标准评级图显微检验法 GB/T 1979-2001 结构钢低倍组织缺陷评级图GB/T 6394-2002 金属平均晶粒度测定方法GB/T 6394-2002 系列图 I(无孪晶晶粒++浅腐蚀100×)GB/T 6394-2002 系列图Ⅱ(有孪晶晶粒++浅腐蚀+100×)GB/T 6394-2002 系列图Ⅲ(有孪晶晶粒+深腐蚀75×)GB/T 6394-2002 系列图Ⅳ(钢中奥氏体晶粒++渗碳法100×)GB 224-1987 钢的脱碳层深度测定法GB 226-1991 钢的低倍组织及缺陷酸蚀检验法GB 2828-1987 逐批检查记数抽样程序及抽样表GB 4236-1984 钢的硫印检验方法GB 16840.4-1997 电气火灾原因技术鉴定方法第4部分:金相法GB/T 9450-2005 钢件渗碳淬火硬化层深度的测定和校核GB/T 13298-1991 金属显微组织检验方法GB/T 18876.1-2002 应用自动图像分析测定钢和其他金属中金相组织、夹杂物含量和级别的标准试验方法第1部分GB/T 4340.1-1999 金属维氏硬度第一部分:试验方法GB/T 14999.4-94 高温合金显微组织试验方法GB/T 230.1-2004 金属洛氏硬度试验第 1 部分: 试验方法(A, B, C, D, E, F, G, H, K, N, T标尺)GB/T 231.1-2002 金属布氏硬度试验第 1 部分: 试验方法GB/T 3488-1983 硬质合金显微组织的金相测定GB/T 3489-1983 硬质合金孔隙度和非化合碳的金相测定GB/T 4194-1984 钨丝蠕变试验,高温处理及金相检查方法GB/T 5617-1985 钢的感应淬火或火焰淬火后有效硬化层深度的测定GB/T 6401-1986 铁素体奥氏体型双相不锈钢中α-相面积含量金相测定法GB/T 7216-1987 灰铸铁金相GB/T 8493-1987 一般工程用铸造碳钢金相GB/T 8755-1988 钛及钛合金术语金相图谱GB/T 9441-1988 球墨铸铁金相检验GB/T 9450-1988 钢件渗碳淬火有效硬化层深度的测定和校核GB/T 9451-1988 钢件薄表面总硬化层深度或有效硬化层深度的测定GB/T 11809-1998 压水堆核燃料棒焊缝金相检验GB/T 13305-1991 奥氏体不锈钢中α--相面积含量金相测定法GB/T 13320-1991 钢质模锻件金相组织评级图及评定方法GB/T 13925-1992 铸造高锰钠金相GB/T 17455-1998 无损检测表面检查的金相复制件技术GB 1814-1979 钢材断口检验方法GB 2971-1982 碳素钢和低合金钢断口检验方法GB/T 7998-2005 铝合金晶间腐蚀测定方法GB/T 1298-2008 碳素工具钢GB/T 1299-2000 合金工具钢 GB/T 1954-1980 铬镍奥氏体不锈钢焊缝铁素体含量测量方法GB/T 3086-1982 高碳铬不锈轴承钢技术条件GB/T 3246.1-2000 变形铝及铝合金制品显微组织检验方法GB/T 3246.2-2000 变形铝及铝合金制品低倍组织检验方法GB/T 7998-2005 铝合金晶间腐蚀测定方法GB/T 3508-1983 内燃机铸造铝活塞金相检验标准GB/T 4194-1984 钨丝蠕变试验、高温处理及金相检查方法GB/T 4197-1984 钨钼及其合金的烧结坯条、棒材晶粒度测试方法GB/T 4296-2004 变形镁合金显微组织检验方法GB/T 4297-2004 变形镁合金低倍组织检验方法GB/T 4335-1984 低碳钢冷轧薄板铁素体晶粒度测定法GB/T 4342-1991 金属显微维氏硬度试验方法GB/T 4462-1984 高速工具钢大块碳化物评级图GB/T 4677.6-1984 金属和氧化覆盖层厚度测试方法截面金相法GB/T 5168-1985 两相钛合金高低倍组织检验方法GB/T 5594.8-1985 电子元器件结构陶瓷材料性能测试方法显微结构的测定GB/T 5617-2005 钢的感应淬火或火焰淬火后有效硬化层深度的测定GB/T 5680-1998 高锰钢铸件GB/T 5929-1986 轻工产品金属镀层和化学处理层的厚度测试方法金相显微镜法GB/T 6462-2005 金属和氧化物覆盖层厚度测量显微镜法GB/T 6463-2005 金属和其它无机覆盖层厚度测量方法评述GB/T 6846-1986 确定暗室照明安全时间的方法GB/T 8014.1-2005 铝及铝合金阳极氧化氧化膜厚度的测量方法第1部分测量原则GB/T 8014.2-2005 铝及铝合金阳极氧化氧化膜厚度的测量方法第2部分质量损失法GB/T 8014.3-2005 铝及铝合金阳极氧化氧化膜厚度的测量方法第3部分分光束显微镜法GB/T 8493-1987 一般工程用铸造碳钢金相GB/T 8756-1988 锗晶体缺陷图谱GB/T 8760-2006 砷化镓单晶位错密度的测量方法GB/T 9095-1988 烧结铁基材料渗碳或碳氮共渗硬化层深度的测定GB/T 9451-2005 钢件薄表面总硬化层深度或有效硬化层深度的测定GB/T 9790-1988 金属覆盖层及其他有关覆盖层维氏和努氏显微硬度试验GB/T 10849-1989 铸造铝硅合金变质GB/T 10850-1989 铸造铝硅合金过烧GB/T 10851-1989 铸造铝合金针孔GB/T 10852-1989 铸造铝铜合金晶粒度GB/T 11250.1-1989 复合金属覆层厚度的测定金相法GB/T 11354-2005 钢铁零件渗氮层深度测定和金相组织检验GB/T 13320-2007 钢质模锻件金相组织评级图及评定方法GB/T 14999.1-1994 高温合金棒材纵向低倍组织酸浸试验法GB/T 14999.2-1994 高温合金横向低倍组织酸浸试验法GB/T 14999.3-1994 高温合金棒材纵向断口试验法GB/T 14999.4-1994 高温合金显微组织试验法GB/T 14999.5-1994 高温合金低倍、高倍组织标准评级图谱GB/T 15749-1995 定量金相手工测定方法GB/T 18876.1-2002 应用自动图像分析测定钢和其他金属中金相组织、夹杂物含量和级别的标准试验方法第1部分钢和其他金属中夹杂物或第二相组织含量的图像分析与体视学测定GB/T 18876.2-2006 应用自动图像分析测定钢和其它金属中金相组织、夹杂物含量和级别的标准试验方法第2部分:钢中夹杂物级别的图像分析与体视学测定GB/T 13299-1991 金相组织评级图及评定方法GB/T 13788-2000 冷轧带肋钢筋JBJB/T 5074-2007 低、中碳钢球化体评级JB/T 3829-1999 蠕墨铸铁金相JB/T 9205-1999 珠光体球墨铸铁零件感应淬火金相检验JB/T 7946.1-1999 铸造铝合金金相铸造铝硅合金变质JB/T 7946.2-1999 铸造铝合金金相铸造铝硅合金过烧JB/T 9204-1999 钢件感应热处理金相检验JB/T 5664-1991 重载齿轮失效判据JB/T 6141.1-1992 重载齿轮渗碳层球化处理后金相检验JB 3782-1984 汽车钢板弹簧金相检验标准JB/T 1460-2002 高碳铬不锈钢滚动轴承零件热处理技术条件JB/T 2122-1977 铁素体可锻铸铁金相JB/T 2330-1993 内燃机高磷铸铁气缸套金相检验JB/T 2798-1999 铁基粉末冶金烧结制品金相标准JB/T 2850-1993 Cr4MO4V高温轴承钢滚动轴承零件热处理技术条件JB/T 5069-1991 钢铁零件渗金属层金相检验方法JB/T 5082.1-2008 内燃机气缸套第1部分:硼铸铁金相检验JB/T 5108-1991 铸造黄铜金相JB/T 6016-1992 内燃机单体铸造活塞环金相检验JB/T 6075-1992 氮化钛涂层金相检验方法JB/T 6141.3-1992 重载齿轮渗碳金相检验JB/T 6141.4-1992 重载齿轮渗碳表面碳含量金相判别法JB/T 6290-1992 内燃机筒体铸造活塞环金相检验JB/T 6366-1992 55SiMoVA钢滚动轴承零件热处理技术条件JB/T 6720-1993 内燃机进、排气门金相检验JB/T 6724-1993 内燃机球墨铸铁活塞环金相检验JB/T 6954-1993 灰铸铁接触电阻加热淬火质量检验和评级其他DL/T 674-1999 火电厂用20钢珠光体球化评级标准DL/T 652-1998 金相复型技术工艺导则YB/T 153-1999 优质碳素结构钢和合金结构钢连铸方坯低倍组织缺陷评级图YB 935-1978 贵金属及其合金的金相试样制备方法YB 4061-1991 铁路机车车辆用车轴YB/T 036.4-1992 冶金设备制造通用技术条件高锰钢铸件YB/T 4002-1991 连铸钢方坯低倍组织缺陷评级图YB/T 4003-1997 连铸钢板坯低倍组织缺陷评级图CB 1030-1983 蠕状石墨铸铁金相检验CB/T 3694-1995 现场金相复型检验方法CB 1156-92 锡基轴承合金金相检验CB 1196-1988 船舶螺旋桨用铜合金相含量金相测定方法CB 3380-91 船用钢材焊接接头宏观组织缺陷酸蚀试验法CB 3385-1991 钢铁零件渗氮层深度测定方法TB/T 2254-1991 机车牵引用渗碳淬硬齿轮金相检验标准TB/T 2255-1991 高磷铸铁金相TB/T 2448-1993 合金灰铸铁单体铸造活塞环金相检验TB/T 2450-1993 ZG230-450铸钢金相检验TB/T 2451-1993 铸钢中非金属夹杂物金相检验TB/T 3031-2002 铁路用辗钢整体车轮径向全截面低倍组织缺陷的评定QJ 1675-1989 变形铝合金过烧金相试验方法QCN 29018-1991 汽车碳氮共渗齿轮金相检验JJG 335-1991 标准显微维氏硬度块CJ/T 31-1999 液化石油气钢瓶金相组织评定第二篇:金相检验标准****************(1)低倍检验GB/T226-1991钢的低倍组织及缺陷酸蚀检验法GB/T1979-2001结构钢低倍组织缺陷评级图GB/T 4236-1984钢的硫印检验方法GB/T 1814-1979钢材断口检验法GB/T 2971-1982碳素钢和低合金钢断口检验方法YB/T 731-19870塔型车削发纹检验法YB/T 4002-1992连铸钢方坯低倍组织缺陷评级图YB/T 4003-1991连铸钢板坯缺陷硫印评级图YB/T 4061-1991铁路机车、车轴用车轴(含硫印缺陷评级图)10 YB/T 153-1999优质碳素结构钢和合金结构钢连铸方坯低倍组织缺陷评级图TB/T 3031-2002铁路用辗钢整体车轮径向全截面低倍组织缺陷的评定CB/T 3380-1991船用钢材焊接接头宏观组织缺陷酸蚀试验法HB/Z 210-1991涡喷型发动机涡轮内、外轴锻件低倍组织标准QJ 2541-1993不锈钢棒低倍锭型偏析检验方法 ****************(2)基础标准GB/T13298-1991金属显微组织检验方法GB/T224-1987钢的脱碳层深度测定法GB/T10561-1988钢中非金属夹杂物显微评定方法GB/T 6394-2002金属平均晶粒度测定方法GB/T/T13299-1991 钢的显微组织(游离渗碳体、带状组织及魏氏组织)评定方法GB/T/T13302-1991 钢中石黑碳显微评定方法GB/T4335-1984低碳钢冷轧薄板铁素体晶粒度测定法JB/T/T5074-1991低、中碳钢球化体评级ZBJ36016-1990中碳钢与中碳合金结构钢马氏体等级DL/T 652-1998金相复型技术工艺导则 ****************(3)不锈钢GB/T6401-1986铁素体奥氏体型双相不锈钢α-相面积含量金相测定法GB/T1223-1975不锈耐酸钢晶间腐蚀倾向试验方法GB/T1954-1980铬镍奥氏体不锈钢焊缝铁素体含量测量方法GB/T/T13305-1991奥氏体不锈钢中α-相面积含量金相测定法****************(4)铸钢GB/T8493-1987一般工程用铸造碳钢金相TB/T/T2451-1993铸钢中非金属夹杂物金相检验TB/T/T2450-1993 ZG230-450铸钢金相检验GB/T/T13925-1992 高锰钢铸件金相GB/T5680-1985高锰钢铸件技术条件(含金相组织检验)6 YB/T/T036.4-1992 冶金设备制造通用技术条件高锰钢铸件(高锰钢金相组织检验)7 JB/T/GQ0614-1988熔模铸钢ZG310-570正火组织金相检验****************(5)化学热处理及感应淬火GB/T11354-2005钢铁零件渗氮层深度测定和金相组织检验GB/T9450-1988钢件渗碳淬火有效硬化层深度的测定和校核QCn29018-1991汽车碳氮共渗齿轮金相检验JB/T4154-1985 25MnTiBXt钢碳氮共渗齿轮金相检验标准NJ251-198120MnTiBRe钢渗碳齿轮金相组织检验ZB/T04001-1988汽车渗碳齿轮金相检验TB/T/T2254-1991机车牵引用渗碳淬硬齿轮金相检验JB/T/T6141.1-1992重载齿轮渗碳层球化处理后金相检验JB/T/T6141.3-1992重载齿轮渗碳金相检验JB/T/T6141.4-1992重载齿轮渗碳表面碳含量金相判别法GB/T5617-1985钢的感应淬火或火焰淬火有效硬化层深度的测定GB/T9451-1988钢件薄表面总硬化层深度或有效硬化层深度的测定ZB/J36009-1988钢件感应淬火金相检验ZB/J36010-1988珠光体球墨铸铁零件感应淬火金相检验NJ304-1983渗碳齿轮感应加热淬火金相检验JB/T2641-1979汽车感应淬火零件金相检验CB/T3385-1991钢铁零件渗氮层深度测定方法 ****************(6)轴承钢1.YJZ84 高碳铬轴承钢(含酸浸低倍组织、非金属夹杂物、显微孔隙、退火组织、碳化物不均匀性、碳化物带状、碳化物液析评级图)2.GB/T9-68铬轴承钢技术条件(含低倍缺陷、非金属夹杂物、退火组织、碳化物网状、碳化物液析评级图)3 GB/T3086-82 高碳铬不锈轴承钢技术条件(含酸浸低倍组织、火组织、共晶碳化物不均匀度、非金属夹杂物、微孔隙评级图)4 YB/T688-76高温轴承钢Cr4Mo4V技术条件(含碳化物不均匀度评级图)5 JB/T1255-91 高碳铬轴承钢滚动轴承零件热处理技术条件(含退火组织、淬回火组织、碳化物网状、断口评级图)6 ZB/J36001-86 滚动轴承零件渗碳热处理质量标准(含粗大碳化物、渗碳表面层淬回火组织、心部组织、网状碳化物评级图)7 JB/T1460-92 高碳铬不锈钢滚动轴承零件热处理技术条件(含退火组织、淬回火组织、断口评级图)8 JB/T2850-92 Cr4Mo4V高温轴承钢滚动轴承零件热处理技术条件(含淬火组织、淬回火组织评级图)9 JB/T/T6366-92 55SiMoVA钢滚动轴承零件热处理技术条件(含退火组织、淬回火组织、渗碳淬回火组织评级图)****************(7)工具钢GB/T1298-77碳素工具钢技术条件(含珠光体组织、网状碳化物评级图)2 GB/T1299-85合金工具钢技术条件(含珠光体组织、网状碳化物、共晶碳化物不均匀)3 YB/T12-77高速工具钢技术条件(含低倍碳化物剥落、共晶碳化物不均匀度评级图)4 ZB/J36003-87 工具热处理金相检验标准GB/T4462-84高速工具钢大块碳化物评级图****************(8)零部件专用标准GB/T/T13320-91 钢质模锻件金相组织评级图及评定方法ZB/J18004-89 传动用精密滚子链和套筒链零件金相检验ZB/J26001-88 60Si2Mn钢螺旋弹簧金相检验ZB/J94007-88 柴油机喷嘴偶件、喷油泵柱塞偶件、喷油泵出油阀偶件金相检验JB/T3782-84汽车钢板弹簧金相检验标准NJ309-83内燃机连杆螺柱金相检验标准NJ326-84内燃机活塞销金相检验标准JB/T/T6720-93 内燃机排气门金相检验标准JB/T/NQ180-88 内燃机气门座金相检验JB/T/GQ1050-84 45、40Cr钢淬火马氏体金相检验JB/T/GQ1148-89 机床用40Cr钢调质组织金相检验JB/T/GQ•T1150-89 机床用38CrMoAl钢验收技术条件及调质后金相检验JB/T/GQ•T1151-89 机床用45钢调质组织金相检验NJ396-86 低淬透性含钛优质碳素结构钢齿轮金相检验JB/T/T5664-91 重载齿轮失效判据CJ/T 31-1999 液化石油气钢瓶金相组织评定───────────────────────────────── 二.铸铁***************(1)基础标准GB/T7216-87灰铸铁金相GB/T9441-88球墨铸铁金相检验JB/T3892-84蠕墨铸铁金相标准JB/T2212-77铁素体可锻铸铁金相标准JB/T3021-81稀土镁球墨铸铁等温淬火金相标准JB/T/Z303-87灰铸铁与球墨铸铁断口扫描电镜分析图谱CB/T1165-88船用灰铸铁金相标准CB/T1030-83蠕虫状石墨铸铁金相检验TB/T/T2255-91 高磷铸铁金相TB/T/T2449-93 蠕墨铸铁金相检验 ****************(2)零部件专用标准GB/T2805-81内燃机单体铸造活塞环金相检验(JB/T/T6016-92)2 GB/T3509-83内燃机筒体铸造活塞环金相检验(JB/T/T6290-92)3 JB/T2330-93 内燃机高磷铸铁缸套金相标准NJ325-84内燃机硼铸铁单体铸造活塞环金相标准 5 JB/T/T5082-91 内燃机硼铸铁气缸套金相检验JB/T/Z179-82中锰抗磨球墨铸铁金相标准JB/T/NQ100-86 内燃机钒钛铸铁气缸套金相检验JB/T/NQ178-88 内燃机钒钛铸铁单体铸造活塞环金相检验JB/T/T6724-93 内燃机球墨铸铁活塞环金相检验JB/T3934-85汽车、摩托车发动机单体铸造活塞环金相检验ZB/T T12007-89 汽车、摩托车发动机球墨铸铁活塞环金相标准ZB/T T06002-89 汽车发动机镶耐磨圈活塞金相标准ZB/U05004-89 中、大功率柴油机离心铸造气缸套金相检验TB/T/T2253-91 球墨铸铁活塞金相检验TB/T/T2448-93 合金灰铸铁单体铸造活塞环金相检验YB/T4052-91高镍铬无限冷硬离心铸铁轧辊金相检验JB/T/T6954-93 灰铸铁接触电阻加热淬火质量检验和评级CB/T/T 3903-1999 中、大功率柴油机离心铸造气缸套金相检验───────────────────────────────── 三.表面处理GB/T4677.6-84 金属和氧化覆盖厚度测试方法-截面金相法GB/T5929-86 轻工产品金属镀层和化学处理层的厚度测试方法-金相显微镜法GB/T6462-86金属和氧化物覆盖层-横断面厚度显微镜测量方法GB/T6463-86金属和其他无机覆盖层-厚度测量方法评述GB/T9790-88 金属覆盖层及其他有关覆盖层维氏和努氏显微硬度试验GB/T11250.1-89 复合金属覆盖层厚度测定-金相法JB/T/T5069-91 钢铁零件渗金属层金相检验方法JB/T/T6075-92 氧化钛涂层金相检验方法ZBJ92004-87 内燃机精密电镀减摩层轴瓦检验标准───────────────────────────────── 四.铝合金及铜合金GB/T3246-82铝及铝合金加工制品显微组织检验方法GB/T3247-82铝及铝合金加工制品低倍组织检验方法GB/T10849-89铸造铝硅合金变质GB/T10850-89铸造铝合金过烧GB/T10851-89铸造铝合金针孔GB/T10852-89铸造铝铜合金晶粒度GB/T7998-87铝合金晶间腐蚀测定法GB/T8014-87 铝及铝合金阳极氧化阳极氧化膜厚度的定义和有关测量厚度的规定GB/T3508-83内燃机铸造铝活塞金相检验QJ1675-89变形铝合金过烧金相试验方法JB/T3932-85汽车、摩托车发动机铸造铝活塞金相标准JB/T/NQ179-88 内燃机稀土共晶铝硅合金金相检验JB/T/T5108-91 铸造黄铜金相QJ2337-92铍青铜的金相检验方法 15 YB/T797-71单相铜合金晶粒度测定法YB/T731-70电真空器件用无氧铜含氧量金相检验法ZB/T12003-87 汽车发动机轴瓦铜铅合金金相标准NJ355-85 内燃机铸造铜铅合金轴瓦金相检验标准CB/T1196-88 船舶螺旋浆用铜合金金相含量金相测定方法───────────────────────────────── 五.粉未冶金及硬质合金GB/T9095-88烧结铁基材料-渗碳或碳氮共渗硬化层深度的测定JB/T2798-81铁基粉未冶金烧结制品金相标准JB/T2869-81烧结金属材料密度的测定JB/T2867-81烧结金属材料表观硬度的测定ZBH72007-89 烧结金属摩擦材料金相检验法ZBH72012-90 碳化钨钢结硬质合金金相试样制备方法GB/T3488-83硬质合金-显微组织的金相测定GB/T3489-83硬质合金-孔隙度和非化合碳的金相测定───────────────────────────────── 六.有色合金及稀有金属GB/T4296-84镁合金加工制品显微组织检验方法GB/T4297-84镁合金加工制品低倍组织检验方法GB/T1554-79硅单晶(111)晶面位错蚀坑显示测量方法GB/T3490-83含铜贵金属材料氧化亚铜金相检验方法GB/T4194-84钨丝蠕变试验、高温处理及金相检验方法GB/T4197-84钨钼及其合金的烧结坯条、棒材晶粒度测试方法GB/T5168-1985两相钛合金高、低倍组织检验方法GB/T5594.8-85 电子元器件结构陶瓷材料性能测试方法-显微结构的测定GB/T6623-86抛光硅片表面热氧化层错的测试方法GB/T8755-88钛及钛合金术语和金相图谱GB/T8756-88锗单晶缺陷图谱GB/T8760-88砷化镓单晶位错密度的测量方法GB/T11809-89核燃料棒焊缝金相检验YB/T935-78贵金属及其合金的金相试样制备方法YB/T732-71铜、镍及其合金管材和棒材断口检验方法JB/T3657-84汽车发动机轴瓦锡基和铅基合金金相标准GB/T1156-87 ChSnSb11-6合金轴瓦金相评级 18 CB/T1156-92 锡基轴承合金金相检验───────────────────────────────── 七.其他有关标准 GB/T14999.1-1994 高温合金棒材纵向低倍组织酸浸试验法高温合金棒材纵向低倍组织酸浸试验法GB/T14999.2-1994 高温合金横向低倍组织酸浸试验法高温合金横向低倍组织酸浸试验法GB/T14999.5-1994 高温合金低倍、高倍组织标准评级图谱 YB/T 4093-1993 GH4133B合金盘形锻件纵向低倍组织标准───────────────────────────────── 八.其他有关标准ZB/N33002.1-1988 金相显微镜系列ZB/N33002.2-1988 金相显微镜技术条件GB/T6846-1986确定暗室照明安全时间的方法 4 GB/T/T4342-1991 金属显微维氏硬度试验方法GB/T/T15749-1995 定量金相手工测定方法GB/T/T17359-1998 电子探针和扫描电镜,X射线能谱定量分析通则 7 GB/T 18876.1-2002 应用自动图像分析测定钢和其它金属中金相组织、夹杂物含量和级别的标准试验方法第1部分:钢和其它金属中夹杂物或第二相组织含量的图像分析与体视学测定我国现行常用热处理标准(zz)序号标准级别号标准名称01 JB/T 10174-2000钢铁零件强化喷丸的质量检验方法 02 JB/T 10175-2000热处理质量控制要求03 JB/T 3999-1999钢件的渗碳与碳氮共渗淬火回火 04 JB/T 4155-1999气体氮碳共渗05 JB/T 4202-1999钢的锻造余热淬火回火处理 06 JB/T 4390-1999高、中温热处理盐浴校正剂 07 JB/T 7951-1999淬火介质冷却性能试验方法 08 JB/T 8929-1999深层渗碳09 JB/T 9197-1999不锈钢和耐热钢热处理 10 JB/T 9198-1999盐浴硫氮碳共渗 11 JB/T 9199-1999防渗涂料技术要求 JB/T 9200-1999钢铁件的火焰淬火回火处理 13 JB/T 9201-1999钢铁件的感应淬火回火处理 14 JB/T 9202-1999热处理用盐 15 JB/T 9203-1999固体渗碳剂 JB/T 9204-1999钢件感应淬火金相检验 JB/T 9205-1999珠光体球墨铸铁零件感应淬火金相检验 18 JB/T 9206-1999钢件热浸铝工艺及质量检验 19 JB/T 9207-1999钢件在吸热式气氛中的热处理 20 JB/T 9208-1999可控气氛分类及代号 21 JB/T 9209-1999化学热处理渗剂技术条件 22 JB/T 9210-1999真空热处理 JB/T 9211-1999中碳钢与中碳合金结构马氏体等级 24 JB/T 8555-1997热处理技术要求在零件图样上的表示方法 JB/T 4215-1996 渗硼(代替JB4215-86和JB4383-87)26 JB/T 8418-1996 粉末渗金属 JB/T 8419-1996热处理工艺材料分类及代号 28 JB/T 8420-1996热作模具钢显微组织评级 29 JB/T 7709-1995渗硼层显微组织、硬度及层深测定方法 30 JB/T 7710-1995 薄层碳氮共渗或薄层渗碳钢铁显微组织检验JB/T 7711-1995灰铸铁件热处理 32 JB/T 7712-1995高温合金热处理JB/T 7713-1995高碳高合金钢制冷作模具用钢显微组织检验JB/T 4218-1994硼砂熔盐渗金属(代替JB/Z235-85和JB4218-86)JB/T 7500-1994JB/T 7519-1994分析方法JB/T 7529-1994JB/T 7530-1994JB/T 6954-1993JB/T 6955-1993JB/T 6956-1993JB/T 6047-1992法JB/T 6048-1992JB/T 6049-1992JB/T 6050-1992JB/T 6051-1992JB/T 5069-1991JB/T 5072-1991JB/T 5074-1991GB/T 18177-2000GB/T 7232-1999GB/T 17358-1998定方法GB/T 16923-1997GB/T 16924-1997GB15735-1995GB/T 15749-1995GB/T 13321-1991GB/T 13324-1991GB/T 12603-1990GB/T 11354-1989验GB/T 9450-1988校核GB/T 9451-1988深度的测定GB/T 9452-1988低温化学热处理工艺方法选择通则热处理盐浴(钡盐、硝盐)有害固体废物可锻铸铁热处理热处理用氩气、氮气、氢气一般技术条件灰铸铁件接触电阻淬火质量检验和评级热处理常用淬火介质技术要求离子渗氮(代替JB/Z214-84)热处理盐浴有害固体废物无害化处理方盐浴热处理热处理炉有效加热区的测定钢铁热处理零件硬度检验通则球墨铸铁热处理工艺及质量检验钢铁零件渗金属层金相检验方法热处理保护涂料一般技术要求低、中碳钢球化体评级钢的气体渗氮金属热处理工艺术语热处理生产电能消耗定额及其计算和测钢的正火与退火处理钢的淬火与回火处理金属热处理生产过程安全卫生要求定量金相手工测定方法钢铁硬度锉刀检验方法热处理设备术语金属热处理工艺分类及代号钢铁零件渗氮层深度测定和金相组织检钢铁渗碳淬火有效硬化层深度的测定和钢件薄表面总硬化层深度或有效硬化层热处理炉有效加热区测定方法GB/T 8121-1987热处理工艺材料名词术语GB/T 5617-1985钢的感应淬火或火焰淬火后有效硬化层深度的测定第三篇:金相检验工作总结金相检验工作总结在热处理过程中,金相检验具有很重要的地位。

调质钢的金相组织及检验

调质钢的金相组织及检验调质钢通常是指采用调质处理(淬火加高温回火)的中碳优质碳素结构钢和合金结构钢,如35、45、50、40Cr、40MnB、40CrMn、30CrMnSi、38CrMoAlA、40CrNiMoA 和40CrMnMo等。

调质钢主要用于制造在动态载荷或各种复合应力下工作的零件(如机器中传动轴、连杆、齿轮等)。

这类零件要求钢材具有较高的综合力学性能。

一、调质钢的热处理(一)预先热处理为了消除和改善前道工序(铸、锻、轧、拔)遗存的组织缺陷和内应力,并为后道工序(淬火、切削、拉拔)作好组织和性能上准备而进行退火或正火工序就是预先热处理。

关于调质钢在切削加工前进行的预先热处理,珠光体钢可在Ac3 以上进行一次正火或退火;合金元素含量高的马氏体钢则先在Ac3 以上进行一次空冷淬火,然后再在Ac1以下进行高温回火,使其形成回火索氏体。

(二)最终热处理调质钢一般加热温度在Ac3以上30~50℃,保温淬火得到马氏体组织。

淬火后应进行高温回火获得回火索氏体。

回火温度根据调质件的性能要求,一般取500~600℃之间,具体范围视钢的化学成分和零件的技术条件而定。

因为合金元素的加人会减缓马氏体的分解、碳化物的析出和聚集以及残余奥氏体的转变等过程,回火温度将移向更高。

二、调质钢的金相检验(一)原材料组织检验调质工件在淬火前的理想组织应为细小均匀的铁素体加珠光体,这样才能保证在正常淬火工艺下获得良好的淬火组织---细小的马氏体。

(二)脱碳层检验钢材在热加工或热处理时,表面因与炉气作用而形成脱碳层。

脱碳层的特征是,表面铁素体量相对心部要多(半脱碳)或表面全部为铁素体(全脱碳),从而使工件淬火后出现铁素体或托氏体组织,回火后硬度不足,耐磨性和疲劳强度下降。

因此调质工件淬火后不允许有超过加工余量的脱碳层。

金相试样的磨面必须垂直脱碳面,边缘保持完整,不应有倒角。

脱碳层的具体测量方法可按GB/T 224-1987标准进行。

低碳钢淬火后的金相组织

低碳钢淬火后的金相组织(原创实用版)目录一、引言二、低碳钢的金相组织概述1.定义及分类2.淬火对低碳钢金相组织的影响三、低碳钢淬火后的金相组织特征1.铁素体2.珠光体3.马氏体四、低碳钢淬火后的金相组织对性能的影响1.强度和硬度2.韧性和塑性3.耐磨性和耐腐蚀性五、结论正文一、引言低碳钢是一种含碳量较低的钢铁材料,其含碳量一般在 0.008%-0.25% 之间。

由于低碳钢的含碳量低,其金相组织相对较简单,主要由铁素体和珠光体组成。

而在低碳钢经过淬火处理后,金相组织会发生变化,这对其性能会产生重要影响。

本文将对低碳钢淬火后的金相组织进行详细探讨。

二、低碳钢的金相组织概述1.定义及分类金相组织是指钢铁材料中不同相的形成和分布状态。

在显微镜下观察,金相组织呈现出不同的形态,如铁素体、珠光体、马氏体等。

低碳钢的金相组织主要由铁素体和珠光体组成,经过淬火处理后,金相组织会发生变化。

2.淬火对低碳钢金相组织的影响淬火是一种常见的热处理工艺,通过对低碳钢进行淬火处理,可以提高其强度和硬度,但同时会降低其韧性和塑性。

淬火处理后,低碳钢的金相组织会发生明显变化,这主要表现在铁素体和珠光体的形态和分布上。

三、低碳钢淬火后的金相组织特征1.铁素体铁素体是低碳钢中的主要相,其特点是碳原子以间隙固溶的形式存在于铁晶格中。

经过淬火处理后,铁素体的晶粒尺寸会变小,形态更加均匀,这有利于提高低碳钢的强度和硬度。

2.珠光体珠光体是低碳钢中的另一种主要相,其特点是碳原子以球状或近似球状的形式存在于铁晶格中。

经过淬火处理后,珠光体的形态和分布会发生变化,这会对低碳钢的性能产生影响。

3.马氏体马氏体是一种在低碳钢中较少出现的金相组织,其特点是碳原子以片状或板状的形式存在于铁晶格中。

经过淬火处理后,马氏体的形成能够提高低碳钢的强度和硬度,但同时也会降低其韧性和塑性。

四、低碳钢淬火后的金相组织对性能的影响1.强度和硬度经过淬火处理后,低碳钢的铁素体晶粒尺寸变小,珠光体和马氏体的形成能够提高低碳钢的强度和硬度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

低碳钢调质金相检验的标准主要包括以下几种:

- 国家标准GB/T 11253-2019,这是一项关于一般热处理钢交货技术条件的标准。

- 行业标准JB/GQT .1150-1989,这项标准主要适用于机床用45钢的调质组织金相检验。

- 此外,还有JB 3829-1984蠕墨铸铁金相标准和JB/GQ OE 14-1988熔模铸钢ZG310-570正大组织金相检验等,这些都是针对特定材料和条件的金相检验标准。

- 对于低碳马氏体组织的获取和性能评估,可以参照相关文献了解,例如强烈淬火可以获得这种组织,其强度高,塑性和韧性也较好。

- 低、中碳钢球化组织检验及评级的标准是GB/T 38770-2020。