甲醇的双塔精馏与三塔精馏

甲醇的双塔精馏与三塔精馏

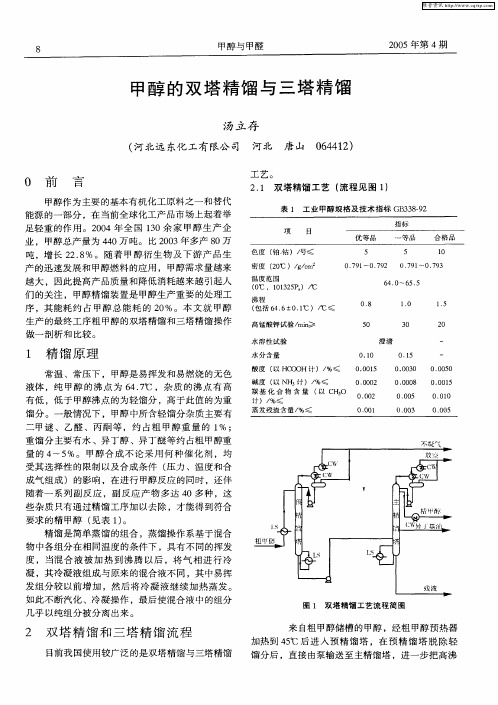

优 等 品 色 度 ( 钴 ) / ≤ 铂 号 密 度 (0 )/ /m 2C gc

温 度 范 围 (C , 1 12 ) / 0 035 ' C

0. 91 0、 9 7 ~ 72

一 等 品

合 格 品

0、 91~ 0. 9 7 73

沸 程 ( 括 6. 包 4 6±0 1 ) / ≤ .℃ Z; 高锰 酸钾 试 验 / n mi≥ 水溶性试验 水 分 含量

酸 度 ( HCX) 计 )/ 以 I H %≤

O. 8

1. O

15 .

5 O

3 O

2 O

澄 清

O. O 1 O. O1 O 5 O. O0 O H2 O. 5 1 O. H3 O O 0 0. 0 8 0 0

维普资讯

8

甲醇 与 甲醛

2 0 第 4期 0 5年

甲醇 的 双 塔 精 馏 与 三 塔 精 馏

汤立存

( 河北远 东化 工有限公 司 河北 唐 山 04 1) 6 4 2

0 前 言

甲醇 作 为主要 的基本 有 机化 工原 料 之一 和替 代 能源 的一 部 分 ,在 当前全 球 化工 产 品市 场上起 着 举

即可 把树脂 聚 合和 交联 ,树 脂受 热 后 即可发 生 聚合

和交 联 。相反 ,当可溶 酚 醛树脂 加 入第 二组 分 如 乌 洛托 品 时则 能 固化 成线 性 酚醛树 脂 。可 熔 酚醛 树脂 是酚 醛树脂 产 量较 大 的品种 。最 典 型 的产 品是 低分 子量 树脂 ,可 以水 溶液 或有 机溶 液 形式 生 产 ,也可 以固体形 式生 产 。 可熔 酚醛 树脂 应用 实例 如下 :

甲醇精馏工艺流程分析

以及 杂质 进行回收利用, 使其进入塔 底, 在加压处理 的过程 中流 入主精馏 塔。 主精馏塔 是对 甲醇原料进行加压处理 , 可 以得到纯净的甲醇蒸汽 , 在利 用 冷凝的方式, 可 以是 甲醇溶液液 化然后进入回流槽 , 还有 少部 门甲醇会 进入 精馏塔顶部 , 进行回流反应 。 一部分 甲醇与杂质混合后会进入塔底 , 然 后在加压作用下会流入 常压精馏塔 中, 常压精馏塔可 以对杂质的 回收再利

科 邸 宝 荣

( 黑龙江 吴华化工有限公司)

摘 要: 本 文 对 甲 醇精 馏 工 艺 的 流 程 进 行 了分 析 , 笔者主要通过对双塔、 三塔 两 种 方 式 的 工 艺 进 行 了 分析 研 究, 在 研 究 的 过程 中 , 最 大 限 度 的降 低 了

塔精馏装置 , 能量的利用率提高了 3 0 %一 4 0 %左右。 2 . 3设 备 成 本 的 比较 通过 对双塔精馏装置与 三塔 精馏装置实际施 工以及增加的部分设备 费用 比较 , 三塔精馏装置 的设备 以及施工成本较双塔精馏装备 的设备 以及 施 工成 本提高了 2 5 %左右 , 但从长远考 虑, 在运行成本 上三塔 精馏装置较 之 双塔 精 馏装 置 通 过 对 能 量 更 为 合 理 的 运 用 , 降 低 了 2 0 %左 右 的 运 营成 本 。 同 时产 生 的精 馏 甲醇 品质 也极 高 , 可 以提 供 更 大 的 收益 。 2 . 4生产规模 的比较 通过对 甲醇精馏规模的分析 , 合 理选择 甲醇精馏 装置 , 也可有效 的提 高实际生产的利益。 经过计算与实际经济 效益 的分析, 就 目前来 说, 一般年 产量在 四万吨以下的生产规模, 采用 双塔精馏可 以获得最大 的收益, 并且 由 于双 塔 精 馏 装 置 的 操 作简 便 、 建设规模小、 时 间 快 的特 点 , 较 之 使 用 三 塔 精 馏 装 置 更 为 合 适 。 三 塔 精 馏 装 置 适 合 大 型 工 业 区大 规 模 的 甲醇 精 馏 工

甲醇精馏工艺及塔器优化设计论文

甲醇精馏工艺及塔器优化设计论文甲醇精馏工艺及塔器优化设计论文甲醇作为非常重要的化工原料,其制备过程较为复杂,随着科技的进步,在甲醇精馏工艺上我国化工行业已经取得了巨大的进步。

目前,国内应用最多的是鲁奇节能工艺的改进版本,但是由于目前的需求更高,要求也不断升级,所以技术人员还需要对精馏工艺进行优化设计和完善,选用更加合理的塔器甲醇精馏。

因为在甲醇精馏工艺分析方面和塔器选择优化方面还有发展进步的空间,所以本文着重对此进行了分析。

1甲醇精馏工艺分析(1)双塔精馏工艺传统的甲醇精馏装置主要使用双塔精馏工艺,该工艺主要应用精馏塔和预精馏塔,应用最为广泛。

甲醇的与处理工艺是由与之精馏塔完成,预热器完成甲醇的预热,塔釜泵对粗甲醇实行加压,然后将其置于预精馏塔中,去除粗甲醇的水分。

为了实现大量的甲醇能留住,特别是在液相中,最大限度的实现甲醇回收,需要将塔顶的两极冷凝应用起来,在塔内形成了一种返流现象,这样不仅最大程度的回收了甲醇,还提高其稳定性能。

塔顶会出现一些甲醇或者初馏份,这些溢出的部分在通过某些通道回到主精馏塔中,我们生产的甲醇在塔顶,废物及循环甲醇水会在塔底,最终实现甲醇的精馏。

(2)三塔精馏工艺三塔精馏同双塔精馏相比应用更为广泛,其生产效率非常高。

三塔精馏有加压塔和常压塔,其生产过程较为绿色环保,能源使用较少,利用率较高。

粗甲醇进入预热器,然后在送到精馏塔。

粗甲醇杂质发生分解,精馏的甲醇去往塔顶,然后经过燃料管,用塔釜泵加压物料并送到加压塔。

甲醇经过冷凝进入回流槽,冷凝后会出现两种产品,一种是甲醇水溶液,一种是精甲醇产品。

2甲醇精馏塔器优化设计(1)理论优化,配置塔器精甲醇的生产离不开精馏塔,精馏塔在生产甲醇中起到了至关重要的作用,因此在甲醇精馏塔器设计中应该对其进行理论优化。

一般设计人员认为操作和结构设计对甲醇的生产有巨大影响,尤其是操作配置和精馏塔的结构设计,事实证明确实会对甲醇产量造成重大影响。

甲醇精馏的方法

1.4.2 甲醇精馏的典型工艺流程甲醇精馏产生工艺有多种,分为单塔精馏,双塔精馏,三塔精馏与四塔精馏(即三塔加回收塔)(1) 单塔流程描述采用铜系催化剂低压法合成甲醇,由于粗甲醇中不仅还原性杂质的含量大大减少,而且二甲醚的含量几十倍地降低,因此在取消化学净化的同时,可将预精馏及甲醇-水-重组分的分离在一台主精馏塔内同时进行,即单塔流程,就能获得一般工业上所需要的精甲醇。

单塔流程更适用于合成甲基燃料的分离,很容易获得燃料级甲醇。

单塔流程(见图1.1)为粗甲醇产品经过一个塔就可以采出产品。

粗甲醇塔中部加料口送入,轻组分由塔顶排出,高沸点的重组分在进料板以下若塔板处引出,水从塔底排出,产品甲醇在塔顶以下若干块塔板引出。

(2) 双塔流程描述双塔工艺是由脱醚塔,甲醇精馏塔或者主塔组成。

主塔在工厂中产量在100万吨/年以下,仅仅能提供简单的过程,所以设备和投资较低。

传统的工艺流程,是最早用于30MPa压力下以锌铬催化剂合成粗甲醇的精制。

主要步骤有:中和、脱醚、预精馏脱轻组分杂质、氧化净化、主精馏脱水和重组分,最终得到精甲醇产品。

在传统工艺流程上,取消脱醚塔和高锰酸钾的化学净化,只剩下双塔精馏(预精馏塔和主精馏塔)。

其高压法锌铬催化剂合成甲醇和中、低压法铜系催化剂合成甲醇都可适用。

从合成工序来的粗甲醇入预精馏塔,此塔为常压操作。

为了提高预精馏塔后甲醇的稳定性,并尽可能回收甲醇,塔顶采用两级冷凝。

塔顶经部分冷凝后的大部分甲醇、水及少量杂质留在液相作为回流返回塔,二甲醚等轻组分(初馏分)及少量的甲醇、水由塔顶逸出,塔底含水甲醇则由泵送至主精馏塔。

主精馏塔操作压力稍高于预精馏塔,但也可以认为是常压操作,塔顶得到精甲醇产品,塔底含微量甲醇及其它重组分的水送往水处理系统(见图1.2)。

(3) 三塔流程描述三塔工艺是由脱醚塔,加压精馏塔和常压精馏塔组成,形成二效精馏与二甲醇精馏塔甲醇产品的镏出物的混合物。

三塔流程(见图1.3)的主要特点是,加压塔塔顶冷凝潜热用作常压塔塔釜再沸器的热源,形成双效精馏二效精馏,因此热量交换在加压塔顶部和常压塔底部之间进行。

分析甲醇精馏工艺及其塔器优化设计

分析甲醇精馏工艺及其塔器优化设计摘要:当前常见的甲醇精馏工艺主要有双塔精馏、三塔精馏及四塔精馏工艺,工艺中最常采用的塔器是预塔、常压塔及加压塔,不同精馏工艺及塔器的使用直接影响到甲醇精馏生产的产出量和精度,也关系到整个操作过程的成本和效益。

本文针对甲醇精馏工艺流程及生产特点,提出了生产工艺中回流比管理、杂醇油采出控制、汽提塔调节等方面的优化设计措施,并针对塔器配置及不同塔器调控提出了优化设计建议。

关键词:甲醇精馏工艺塔器优化设计一、甲醇精馏工艺及优化设计(一)常用甲醇精馏工艺分析1、双塔精馏工艺双塔精馏生产工艺是一种较为传统的甲醇精馏方式,此种生产工艺主要由预精馏塔与精馏塔两种塔器结构完成,预精馏塔负责对生产工艺中产生的粗甲醇的预处理工作,经过预精馏塔处理的粗甲醇通过塔釜泵运送到精馏塔中,由精馏塔去除其中的水分,可见预精馏塔与精馏塔在生产工艺中的工作分别是去除轻组分和重组分的区别。

2、三塔精馏工艺三塔精馏工艺在实际生产中与双塔精馏工艺一样采用预精馏塔器,但将双塔精馏工艺中的精馏塔换为加压塔与常压塔,将精馏塔的生产工作细化、分担,预精馏塔负责对生产工艺中产生的粗甲醇的预处理工作,经过预精馏塔处理的粗甲醇通过塔釜泵运送到加压塔与常压塔中进行水分分离处理。

3、四塔精馏工艺四塔精馏工艺在三塔精馏工艺的基础上新增了回收塔处理工艺,实际生产流程也得到了一定的调整。

粗甲醇先经加压塔及常压塔初步处理换热,在进入与精馏塔去轻组分处理,最后产生的废水由专门的处理系统进行处理。

(二)甲醇精馏工艺优化1、优化加压塔与常压塔压力、温度控制采用1.3MPa的蒸汽调节加压塔内部温度,同时采用加压塔塔顶产生的甲醇气控制常压塔内部温度,注意常压塔与加压塔相互之间的联系与影响,巧妙利用加压塔与常压塔运行过程中的压力与温度相互调节控制,将加压塔温度控制于114.8~120.9℃之间,通过严格的温度控制有效调节塔器内部压力,进而保证重组分与轻组分的充分处理分离。

甲醇精馏的生产方法比较

方法分类

双塔常压精馏 方法及特点 三塔精馏 方法及特点 四塔精馏 方法及特点

双塔常压精馏 方法及特点

三塔精馏 方法及特点

三塔精馏 方法及特点

三塔精馏: 甲醇精馏系统由预塔、加压塔和常压塔三塔组成, 环保要 求高时, 还要加上一个回收塔以减少废水中的甲醇排放,使排放污水 达标。 除预塔可除去杂质中的轻组分外,使用两个塔来提纯由预塔过来的粗甲 醇,能量利用比二塔精馏更合理,能耗能降低。生产中加压塔和常 压塔同时采出甲醇。并且利用加压塔顶蒸气的冷凝热来加热常压 塔底再沸器中的甲醇液,由于常压塔的再沸器不再使用蒸汽,而加 压塔的塔顶也没有了冷凝器,从而可以降低能耗,理论上三塔精馏的 吨醇蒸汽耗比双塔精馏的蒸汽耗少42%,约在1.0~1.3t蒸汽左右。 但是它的投资较两塔流程高,同时操作比较复杂,对操作人员的素质 和控制仪表的质量和配置的要求也将大大提高

Байду номын сангаас

四塔精馏 方法及特点

四塔精馏 方法及特点

甲醇精馏的方法

甲醇精馏的方法文件排版存档编号:[UYTR-OUPT28-KBNTL98-UYNN208]甲醇精馏的典型工艺流程甲醇精馏产生工艺有多种,分为单塔精馏,双塔精馏,三塔精馏与四塔精馏(即三塔加回收塔)(1) 单塔流程描述采用铜系催化剂低压法合成甲醇,由于粗甲醇中不仅还原性杂质的含量大大减少,而且二甲醚的含量几十倍地降低,因此在取消化学净化的同时,可将预精馏及甲醇-水-重组分的分离在一台主精馏塔内同时进行,即单塔流程,就能获得一般工业上所需要的精甲醇。

单塔流程更适用于合成甲基燃料的分离,很容易获得燃料级甲醇。

单塔流程(见图为粗甲醇产品经过一个塔就可以采出产品。

粗甲醇塔中部加料口送入,轻组分由塔顶排出,高沸点的重组分在进料板以下若塔板处引出,水从塔底排出,产品甲醇在塔顶以下若干块塔板引出。

(2) 双塔流程描述双塔工艺是由脱醚塔,甲醇精馏塔或者主塔组成。

主塔在工厂中产量在100万吨/年以下,仅仅能提供简单的过程,所以设备和投资较低。

传统的工艺流程,是最早用于30MPa压力下以锌铬催化剂合成粗甲醇的精制。

主要步骤有:中和、脱醚、预精馏脱轻组分杂质、氧化净化、主精馏脱水和重组分,最终得到精甲醇产品。

在传统工艺流程上,取消脱醚塔和高锰酸钾的化学净化,只剩下双塔精馏(预精馏塔和主精馏塔)。

其高压法锌铬催化剂合成甲醇和中、低压法铜系催化剂合成甲醇都可适用。

从合成工序来的粗甲醇入预精馏塔,此塔为常压操作。

为了提高预精馏塔后甲醇的稳定性,并尽可能回收甲醇,塔顶采用两级冷凝。

塔顶经部分冷凝后的大部分甲醇、水及少量杂质留在液相作为回流返回塔,二甲醚等轻组分(初馏分)及少量的甲醇、水由塔顶逸出,塔底含水甲醇则由泵送至主精馏塔。

主精馏塔操作压力稍高于预精馏塔,但也可以认为是常压操作,塔顶得到精甲醇产品,塔底含微量甲醇及其它重组分的水送往水处理系统(见图)。

(3) 三塔流程描述三塔工艺是由脱醚塔,加压精馏塔和常压精馏塔组成,形成二效精馏与二甲醇精馏塔甲醇产品的镏出物的混合物。

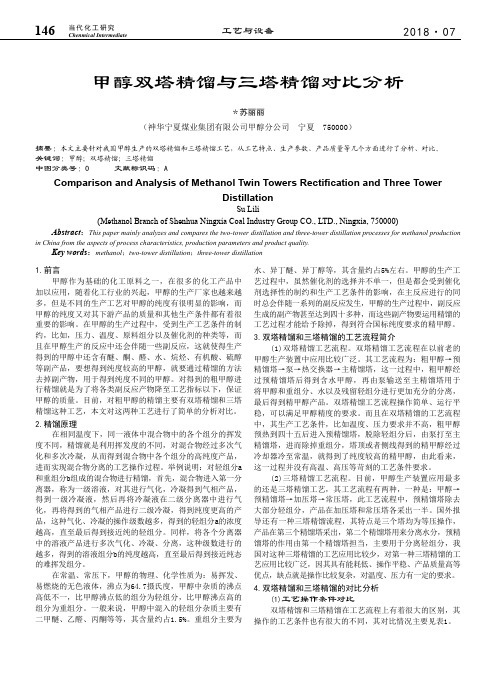

甲醇双塔精馏与三塔精馏对比分析

工艺与设备2018·07146Chenmical Intermediate当代化工研究甲醇双塔精馏与三塔精馏对比分析*苏丽丽(神华宁夏煤业集团有限公司甲醇分公司 宁夏 750000)摘要:本文主要针对我国甲醇生产的双塔精馏和三塔精馏工艺,从工艺特点、生产参数、产品质量等几个方面进行了分析、对比。

关键词:甲醇;双塔精馏;三塔精馏中图分类号:O 文献标识码:AComparison and Analysis of Methanol Twin Towers Rectification and Three TowerDistillationSu Lili(Methanol Branch of Shenhua Ningxia Coal Industry Group CO., LTD., Ningxia, 750000)Abstract :This paper mainly analyzes and compares the two-tower distillation and three-tower distillation processes for methanol productionin China from the aspects of process characteristics, production parameters and product quality.Key words :methanol ;two-tower distillation ;three-tower distillation1.前言甲醇作为基础的化工原料之一,在很多的化工产品中加以应用,随着化工行业的兴起,甲醇的生产厂家也越来越多,但是不同的生产工艺对甲醇的纯度有很明显的影响,而甲醇的纯度又对其下游产品的质量和其他生产条件都有着很重要的影响。

在甲醇的生产过程中,受到生产工艺条件的制约,比如,压力、温度、原料组分以及催化剂的种类等,而且在甲醇生产的反应中还会伴随一些副反应,这就使得生产得到的甲醇中还含有醚、酮、醛、水、烷烃、有机酸、硫醇等副产品,要想得到纯度较高的甲醇,就要通过精馏的方法去掉副产物,用于得到纯度不同的甲醇。

甲醇精馏工段的介绍

1 预精馏塔作用:

①脱除甲醇中二甲醚。 ② 除去其他轻组分杂质。

③加水萃取,脱除与甲醇沸点相近的轻馏分。 2 主精馏塔的作用:

①将甲醇组分和水及重组份分离,得产品精甲醇。

②将水分离出来,并尽量降低有机杂质的含量。 ③分离出重组份—杂醇油

④采出乙醇,制取低乙醇含量的精甲醇

3 回收塔的作用: 回收塔设有侧线抽出,主要抽出物为高沸点醇类,以保证回收塔塔

5.7MPa

加压塔塔顶冷凝潜热用作常压塔塔 釜再沸器的热源,形成双效精馏二 效精馏,因此热量交换在加压塔顶 部和常压塔底部之间进行。这种形式 节省大约30%~40%的能源,同时 降低了循环冷却水的速度

水甲醇

4 四塔精馏

可回收甲醇,减少废 水中的甲醇含量。不 仅甲醇回收率增加, 而且可以在粗甲醇杂 质含量较高时从回收 塔取出的甲醇用作燃 料,避免杂质在系统 累积而影响产品甲醇 质量

甲醇精馏工段的介绍

(按塔内件结构可分为板式精馏塔和填料精馏塔) 一 甲醇精馏塔的选择

第一种

第二种

优点:结构简单、造价低,生产能力大, 操作弹性大,塔板效率较高。

优点:具有生产能力大,传质效率 高,操作弹性大等优点。 缺点:板式塔的结构也较复杂,制 造成本较高,处理腐蚀物料时增板 要用不锈钢或钛等金属制造,成本 更高

三 甲醇精馏的典型工艺流程

甲醇精馏产生工艺有多种,分为单塔精馏,双塔精馏,三塔 精馏与四塔精馏(即三塔加回收塔)

1 单塔精馏 (适合铜系催化剂低压法合成甲醇)

循环 冷却水

液位 开关

粗甲醇从塔中部加料口送入,轻组分 由塔顶排出,高沸点的重组分在进料 板以下若塔板处引出,水从塔底排出

2 双塔精馏 (高压法锌铬催化剂合成甲醇和中、低压法铜系催化剂合成甲醇都可适用)

甲醇三塔精馏与双塔精馏的比较

甲醇三塔精馏与双塔精馏的比较作者:谢建敏来源:《中国科技博览》2016年第10期[摘要]三塔精馏与双塔精馏在工艺流程、产品质量、操作、能耗的探讨。

[关键词]双塔三塔精馏中图分类号:T23 文献标识码:B 文章编号:1009-914X(2016)10-0298-01引言随着甲醇工业的发展,和甲醇生产的相关技术也得到了快速发展,在甲醇生产过程中,甲醇精馏做为整个甲醇生产过程中能耗占近20%的一个工段,是技术攻关、节能、提升产品质量的重点环节,因此甲醇精馏技术的攻关和优化日益引起人们关注,目前醇生产中普遍使用的精馏工艺有双塔精馏和三塔精馏技术。

为了降低成本、节能降耗、提高企业经济效益和市场竞争力,在此就甲醇双塔精馏和三塔精馏从工艺流程、投资、产品质量、操作、能耗等几个方面进行综合比较探讨。

1、精馏原理精馏是根据在相同温度下,同一液体混合物中不同组分的挥发度不同,经多次部分气化和多次部分冷凝最后得到较纯的组分,实现混合物分离的操作过程。

这种部分气化部分冷凝的次数(即级数)越多,所得轻组分浓度越高,最后几乎可得到纯态的易挥发组分。

同理,若将从各分离器所得溶液产品进行多次部分气化和分离,那么这种级数愈多,得到的溶液组分浓度越高,最后可得到几乎纯态的难挥发组分。

常温、常压下,甲醇是易挥发和易燃烧的无色液体,纯甲醇的沸点为64.5-64.8℃,杂质的沸点有高有低,低于甲醇沸点的为轻馏分,高于此值的为重馏分。

一般情况下,甲醇中所含轻馏分杂质主要有二甲谜、乙醛、丙酮等,约占粗甲醇重量的1%;重馏分主要有水、异丁醇、异丁醚等约占粗甲醇重量的4~5%。

甲醇合成不论采用何种催化剂,均受其选择性的限制以及合成条件(压力、温度和合成气组成)的影响,在进行甲醇合成反应的同时,还会伴随着一系列副反应发生,甲醇合成过程中副反应产物多达40多种,这些杂质只有通过精馏工序加以去除,才能得到符合国标要求的精甲醇。

2、双塔精馏和三塔精馏流程目前我国在甲醇生产过程中主要使用的甲醇精馏技术有双塔精馏和三塔精馏工艺。

甲醇精馏的方法

甲醇精馏的方法 Prepared on 22 November 2020甲醇精馏的典型工艺流程甲醇精馏产生工艺有多种,分为单塔精馏,双塔精馏,三塔精馏与四塔精馏(即三塔加回收塔)(1) 单塔流程描述采用铜系催化剂低压法合成甲醇,由于粗甲醇中不仅还原性杂质的含量大大减少,而且二甲醚的含量几十倍地降低,因此在取消化学净化的同时,可将预精馏及甲醇-水-重组分的分离在一台主精馏塔内同时进行,即单塔流程,就能获得一般工业上所需要的精甲醇。

单塔流程更适用于合成甲基燃料的分离,很容易获得燃料级甲醇。

单塔流程(见图为粗甲醇产品经过一个塔就可以采出产品。

粗甲醇塔中部加料口送入,轻组分由塔顶排出,高沸点的重组分在进料板以下若塔板处引出,水从塔底排出,产品甲醇在塔顶以下若干块塔板引出。

(2) 双塔流程描述双塔工艺是由脱醚塔,甲醇精馏塔或者主塔组成。

主塔在工厂中产量在100万吨/年以下,仅仅能提供简单的过程,所以设备和投资较低。

传统的工艺流程,是最早用于30MPa压力下以锌铬催化剂合成粗甲醇的精制。

主要步骤有:中和、脱醚、预精馏脱轻组分杂质、氧化净化、主精馏脱水和重组分,最终得到精甲醇产品。

在传统工艺流程上,取消脱醚塔和高锰酸钾的化学净化,只剩下双塔精馏(预精馏塔和主精馏塔)。

其高压法锌铬催化剂合成甲醇和中、低压法铜系催化剂合成甲醇都可适用。

从合成工序来的粗甲醇入预精馏塔,此塔为常压操作。

为了提高预精馏塔后甲醇的稳定性,并尽可能回收甲醇,塔顶采用两级冷凝。

塔顶经部分冷凝后的大部分甲醇、水及少量杂质留在液相作为回流返回塔,二甲醚等轻组分(初馏分)及少量的甲醇、水由塔顶逸出,塔底含水甲醇则由泵送至主精馏塔。

主精馏塔操作压力稍高于预精馏塔,但也可以认为是常压操作,塔顶得到精甲醇产品,塔底含微量甲醇及其它重组分的水送往水处理系统(见图)。

(3) 三塔流程描述三塔工艺是由脱醚塔,加压精馏塔和常压精馏塔组成,形成二效精馏与二甲醇精馏塔甲醇产品的镏出物的混合物。

25万吨年甲醇精制工艺设计

设计说明甲醇精馏按工艺主要分为3种:双塔精馏工艺技术、带有高锰酸钾反应的精馏工艺技术和我国自行开发的三塔精馏工艺技术。

三塔精馏工艺技术是为减少甲醇在精馏中的损耗和提高热利用率而开发的一种先进、高效和能耗较低的工艺流程。

本设计通过对不同的常规甲醇精馏工艺流程中的操作参数等进行了总结和分析,根据在实际生产中的工艺流程形式的确定原则,最终选择了双效三塔精馏为设计对象,选用规整填料塔为精馏系统的主设备,并规定规模为年产 25万吨,通过分别对三个精馏塔进行的物料衡算与热量衡算,以及理论塔板数,填料层高度的计算。

其中最主要是对加压精馏塔和常压精馏塔进行计算。

积累了许多理论数据,并以这些理论数据为基础对双效三塔精馏工艺中的重要部件和主设备精馏塔进行了塔形设计,如:加压塔理论塔板数11,填料层总高度4.4 m,塔径2400 mm, 并且对部分辅助设备的的强度进行了校核,通过核算就本设计的在生产中的可行性进行了分析。

最终结果表明此设计在生产中是可行的。

关键词:甲醇,精馏,物料衡算,热量衡算Design illustrationAccording to the process of methanol distillation are mainly divided into three kinds:twin towers distillation technique, contain potassium permanganate reaction in the distillation technology and developed by the three-tower distillation process technology. Three-tower distillation technology is to reduce the loss and methanol in distillation heat utilization rate and improve the development of a kind of advanced, high efficiency and low energy consumption of the process. This design through different conventional methanol distillation process of operation parameters to summarize and analyze, and based on the practical process forms of determination principle, finally choosing double-effect three- tower for design object, using structured packing column distillation system as the main equipment, and providing an annual output of 25 tons scale,distillation column were carried out on three material balance and heat balance, and the number of theoretical plates, packing layer height. The most important is the calculation of the pressure distillation column and atmospheric pressure column. After accumulated a lot of theoretical data, the designation of the double-effect distillation process three-tower and the main important parts in the distillation equipment are based on the theoretical data, such as: pressurized theoretical plate number 11, the total height of the packing layer is 4.4 m, the diameter of the tower is 2,400 mm, and some parts of the strength of auxiliary equipment was calibrated, by accounting for the design of the production feasibility analysis, the final results show that the design in the production process is feasible. Key words: methanol, distillation, material balance, heat balance目录设计说明 (Ⅰ)ABSTRACT (Ⅱ)引言 (2)1.绪论 (2)1.1概况 (2)1.1.1 甲醇的性质和用途 (2)甲醇性质 (2)甲醇用途 (3)国内外甲醇工业现状 (3)1.1.2甲醇精馏工艺技术比较 (5)1.1.3 甲醇精馏工艺的概况 (8)1.2精馏的目的和原理以及精馏塔的操作和调节 (9)1.2.1 粗甲醇的组成与精制要求[1] (9)1.2.2 工艺原理[7] (10)1.2.3 影响因素[7] (12)1.2.4 精馏塔的产品质量控制和调节[7] (13)1.3甲醇的主要技术规格[1] (14)1.3.1 甲醇的一般性质 (14)1.3.2 甲醇的沸点和蒸汽压 (15)1.3.3 甲醇-水系统的性质 (15)1.4甲醇精馏工艺流程说明 (17)1.4.1 预精馏系统 (17)1.4.2 加压精馏系统 (17)1.4.3 常压精馏系统 (18)2.甲醇精馏生产工艺设计及计算 (19)2.1计算参数 (19)2.2预精馏塔工艺计算 (20)2.2.1物料衡算 (20)2.2.2全塔高度和塔径的确定[5] (21)2.3加压精馏塔工艺计算[3] (22)2.3.1物料衡算 (22)2.3.2热量衡算[3] (24)2.3.3理论塔板数计算[7] (25)2.3.4塔径设计的计算 (26)2.3.5填料层高度的计算 (27)2.3.6全塔高度的确定[5] (28)2.4常压精馏塔工艺计算 (30)2.4.1物料衡算 (30)2.4.2热量衡算[3] (32)2.4.3理论塔板数计算[7] (33)2.4.4塔径设计的计算 (34)2.4.5填料层高度的计算 (35)2.4.6全塔高度的确定[5] (36)3.粗甲醇预热器[2] (39)3.1计算定性温度,确定物理常数 (39)3.2求温差修正系数 (39)3.4计算所需的传热面积 (39)3.5分别计算管程和壳程的传热系数 (40)t (42)3.6管壁温度W3.7计算管、壳程的压力降 (42)4.泵的选型 (44)4.1泵的类型、系列和型号的确定 (44)4.2轴封型式的确定[10] (45)设计结果 (47)参考文献 (47)附录 (48)致谢 (49)主要符号说明符号说明D—塔顶产品流量,kmol/hD—塔径,mI—物质的焓,M—摩尔质量,R—回流比;t—温度,T—热力学温度,K;u—气相空塔速度,m/sV—上升蒸汽的流量,W—塔器产品流量,x—液相中易挥发组分的摩尔分数y—气相中易挥发组分的摩尔分数Z—塔高Q—热量G—组分的流量N—理论板数Re—雷诺数Pr—普兰德数HETP—理论板当量高度引言甲醇是重要的有机基本产品,用途非常广泛。

粗甲醇精制

粗甲醇精制甲醇精馏可分为一塔流程、双塔流程、三塔流程和四塔流程。

另外, ICI 公司上世纪80年代末为节省能耗, 还将双塔流程改为四塔流程。

一塔流程多用于燃料级甲醇, 其它几种流程多用于生产精甲醇。

三塔、四塔流程都是在双塔流程基础上改进的, 其共同点都是首先分离出轻组分, 然后再分离出水和高沸物。

下面以简单的甲醇水分离说明变压精馏的设计(不适用于全部情况)原料组成及条件如下:1、加压塔压力的设计通常,甲醇变压精馏采用加压塔塔顶冷凝器作为常压塔的再沸器使用,因此需保证一定的传热温差,即满足加压力塔冷凝器温度高于常压塔再沸器20度左右(此换热器的传热温差)。

在AspenPlus中输入甲醇和水两个组分选择物性方法为NRTL-RK,查看交互参数。

如果没有交互参数,可通过选择相应Databanks进行获取。

在Property Sets中新建PS-1物性集,选择混合物沸点物性TBUB。

在物性分析项Analysis中新建mix-1集合,选择压力作为自变量压力变化范围1到20atm,组分选择甲醇(也可选择甲醇99.9%和水0.1%),选择建立的物性集PS-1,单击运行分析按钮(Run analysis)。

运行结果:数据结果为了满足加压力塔冷凝器温度高于常压塔再沸器20度左右(此换热器的传热温差)此处选择8个大气压左右(加压塔的塔顶压力)。

2、加压塔冷凝器负荷的确定为了满足能量能够匹配,甲醇加压塔塔顶冷凝器热负荷数值应与常压塔的再沸器匹配,为此需要调整加压塔塔顶采出量来实现能量匹配。

首先建立简洁模型流程(DSTWU模块)输入数据如下:运行结果如下在此基础上建立严格模型模拟,增加流股复制模块(Manipulators中的Dupl模型),增加Radfrac模块(Column中)命名为JYT及相应流股(严格模型塔顶输出流股命名为DJYT,塔底流出物流股命名为BJYT)。

JYT中输入简洁模型(DSTWU)的计算结果作为输入数据严格模型计算结果在此基础上,增加常压塔也是先增加一个流股复制器,再增加一个简洁模型计算初始数据,再增加一个严格模型以简洁模型的计算结果作为输入数据。

甲醇双塔精馏与三塔精馏的比较

化 工设 计 通 讯

Chemical Engineer ing Design Communications

Vol135 No13 Sept1 2009

甲醇双塔精馏与三塔精馏的比较

程建光 陆丽萍 张 雷

( 兖矿国泰化工有限公司, 山东 滕州 277527)

摘 要: 近年来随着煤化工产业的快速发展, 甲醇作为煤化工的主要 产品也得到

31

得到的溶液组分 X 浓度 越高, 最后可得到几乎纯态的难挥发组分。

常温、常压下, 甲醇是易挥发和易燃烧的无色液 体, 纯甲醇的沸点为 6417 e , 杂质的沸点有高有低, 低于甲醇沸点的为轻馏分, 高于此值的为重馏分。一 般情况下, 甲醇中所含轻馏分杂质主要有二甲谜、乙 醛、丙酮 等, 约占粗甲 醇重量的 1% ; 重馏分 主要 有 水、异丁醇、异丁醚等约占粗甲醇重量的 4~ 5% 。甲 醇合成不论采用何种催化剂, 均受其选择性的限制以 及合成条件( 压力、温度和合成气组成) 的影响, 在进 行甲醇合成反应的同时, 还会伴随着一系列副反应发 生, 甲醇合成过程中副反应产物多达 40 多种, 这些杂 质只有通过精馏工序加以去除, 才能得到符合国标要 求的精甲醇( 见表 1) 。

送往废水槽。

3 双塔精馏和三塔精馏的比较

311 操作条件 双塔精馏和三塔精馏不仅在工艺流程上差别较

大, 其具体操作指标也相差甚远, 其主要的操作条件 对比见表 2。 312 产品质量

精甲醇中乙醇含量是一个重要指标, 从国内双塔 精馏现状来看, 精甲醇中乙醇含量较高, 这是一个比 较突出的问题。国内大部分以油或煤为原料的甲醇

三塔精馏可制取乙醇含量较低的优质甲醇, 乙醇 含量一般小于 100 @10- 6, 大部分时间可保持在 50 @ 10- 6以下, 其他有机杂质含量也相对减少。精甲醇产 品质量不仅跟精馏工艺有关系, 而且还跟甲醇合成压 力、合成气组成、合成催化剂有关, 甚至和合成塔等设 备的选材也有关系。甲醇产品中乙醇含量的高低与 粗甲醇中乙醇含量有很大关系, 粗甲醇中乙醇含量低 时, 精甲醇中乙醇含量自然也低。在三塔精馏中常压 塔采出的精甲醇质量更好些。实际分析结果表明, 常 压塔采出的精甲醇中乙醇含量极低, 仅 1 @10- 6 ~ 2 @10- 6, 有时甚至分析不出来, 而加压塔采出的精甲 醇中乙醇含量大多在 20 @10- 6~ 80 @10- 6。 313 能 耗

甲醇精馏工艺过程控制及改进

车辆工程技术135理论研究0 前言在化学工业中常见的有机产品中,甲醇消耗量很大,并且是重要的溶剂。

它通常用作许多有机产品合成中的基本原料。

甲醇精馏在甲醇生产过程中占总能耗的20%。

如果要进一步减少甲醇精馏产生的能量消耗,实现甲醇产品质量和产率的提高,有必要深入了解和研究甲醇精馏。

精馏工艺系统和工艺可以优化整个工艺流程。

1 甲醇精馏流程关于精制甲醇,标准区别是参考甲醇质量等级进行的。

甲醇精馏主要由单塔法,双塔法和三塔法组成,三者之间存在异同。

选择精馏过程时,通常基于生产要求和特定的产品质量要求。

单塔主要基于燃料级甲醇,而双塔和三塔主要基于精制甲醇生产。

1.1 单塔精馏工艺流程该方法是指通过单塔从粗甲醇产物生产甲醇产物。

在精馏塔中间的进料口,粗甲醇从塔顶排出,沸点比甲醇低,如烷烃。

进料盘下方的几个塔盘可生产出比甲醇沸点更高的醇和酸;废水从塔底排出,从塔顶送出多个塔盘以生产甲醇产品。

1.2 二塔精馏工艺流程二塔精馏工艺只有主精馏塔和预精馏塔,通常负责甲醇精馏,年产量不足4万吨。

该方法投资少,操作简单,工期短,效果快。

同时,它还具有诸如产品质量低和能耗高的缺点。

该工艺可以满足精制甲醇的一般纯度要求,但不能满足甲醇羰基化的技术指标。

1.3 三塔精馏工艺流程所谓的三塔精馏是指甲醇精馏系统由三个塔组成:预塔,加压塔和常压塔。

当环保要求较高时,应加装回收塔以减少废水中甲醇的排放,使排放的废水达到标准。

加压塔顶部的蒸汽冷凝水用于熟化常压塔底部再沸器中的甲醇液体。

因为常压塔的再沸器不再使用蒸汽,并且加压塔的顶部没有冷凝器。

因此,可以减少能耗。

但是,其投资高于两塔法,并且操作更加复杂。

对操作人员的素质以及控制仪器的质量和配置的要求也将大大提高。

在塔中的操作条件下,粗醇中的杂醇变成气体,并在脱醚塔顶部的冷凝器中冷凝,并且冷凝的醇流入脱醚塔的回流罐中。

在脱醚塔的回流罐中,甲醇溶液通过罐的底部被泵送到脱醚塔的回流口,并且小瓶将在中上溢流处流入小瓶油中间罐。

浅谈甲醇精馏中的双效三塔精馏

Sc i e nc e a nd Te ch no l o gy I n n ova t i on He r a l d

化 学 工 业

浅谈 甲醇 精 馏 中 的双效 三塔精 馏①

库晓娜 肖 东敏 ( 河 南煤化集 团开封龙字化工有限公 司 河 南开封 摘 4 7 5 2 0 1 )

3 . 5 . 1 塔底 温 度调 节 塔底 温 度 过高 , 会 使蒸 发量 过 大 , 全 塔

温度上升, 造成 采 出 产 品超 标 , 同时 , 液 位

会直 接影响 常压塔 进料 , 应 关 小 蒸 ⑤第 一主 精 馏 塔 的回流 比 , 第二 主 精馏 过 低 , 1 双 效 三塔 精 馏 流 程 简述 减 少加 热量 。 反之 温 度 过 低 , 会使 蒸 发 来 自合 成 的 浓 度 为 8 6 . 5 %的粗 甲醇 , 先 塔 的 负荷 , 以及 第 一主精 馏 塔塔 压 的 控 制 , 汽, 影 响采 出量 及 回流 量 , 加 大 了常 压 经 粗 甲醇预 热 器预 热 至 6 5 ℃后 , 进 入 预 精 这 三 者相 互影 响 , 相互 牵制 , 因此 在 操 作 中 量 减 少 ,

要: 作为甲醇精馏流程的发展 , 双效三替流程可 提供更优质的甲醇, 且具有明显的节能优势。 通 过对流程 的筒 述及分析, 进一步说 明了 新漉

双效三塔 节能优势

程的特点及操 作中的注意事项。 关键词 : 甲醇精馏

中图分类号 : T Q 2 2 3 . 1

— 0 9 8 X( 2 0 1 3 ) 0 1 ( c ) - 0 1 5 0 — 0 1

3 . 3 粗 甲醇 进料 及 精 甲醇 采 出 量波 动量 不

可 过 大

甲醇的三塔精馏工艺

甲醇的三塔精馏工艺

甲醇的三塔精馏工艺是一种常用于甲醇生产的精馏工艺,主要由装置中的三座塔组成。

这三座塔分别为预分塔、甲醇塔和脱水塔。

1. 预分塔:预分塔主要用于将原始混合物进行预处理,去除其中的轻质组分和杂质。

在预分塔中,原始混合物进入塔顶,通过与塔内下降的液相接触,液相中的低沸点组分会蒸发出来,而高沸点组分则会继续下降。

塔底的液相则是相对纯净的富含高沸点组分的液体。

2. 甲醇塔:甲醇塔是在预分塔的基础上进一步提纯甲醇的塔。

在甲醇塔中,预分塔底部的液体进入塔顶,通过与下降的液相接触,液相中的甲醇主要成分会蒸发出来,而其他杂质和副产物则会继续下降。

塔底的液相则是相对纯净的甲醇。

3. 脱水塔:脱水塔用于去除甲醇中的水分。

在脱水塔中,甲醇进入塔顶,通过与下降的液相接触,水分会蒸发出来,而相对干燥的甲醇则会继续下降。

塔底的液相则是相对干燥的甲醇。

通过这三座塔的工艺组合,甲醇的纯度可以得到有效提高,得到优质的甲醇产品。

同时,通过对精馏塔中操作参数的调控,还可以实现能耗的降低和产量的优化。

甲醇精制的三种流程

甲醇精制的三种流程(双塔、高质量三塔精馏、节能型三塔精馏)一、普通双塔流程:精甲醇中的乙醇含量多少,与粗甲醇中的乙醇含量有关;粗甲醇中乙醇的含量又与合成条件有关,如压力、温度、[wiki]催化剂[/wiki]使用前后期、合成气组份和原料结构等等。

低压法(包括轻油为原料用铜系催化剂的高压法)制得的粗甲醇中含乙醇100~ 1000ppm ,而以煤为原料的中压法(联醇)和高压法(亦用铜催化剂)制得的粗甲醇中含乙醇的量可高达400~2000ppm。

所以精甲醇中的乙醇含量差距也较大,一般为100~600ppm ,有时可能高达1000ppm。

这是因为双塔精馏系统,在采出产品的主蒸馏塔塔釜几乎全部为水,乙醇的挥发度又与甲醇比较接近,因而乙醇不可能在塔釜中浓缩,从而有部份乙醇随着甲醇升向塔顶,粗甲醇中相当数量的乙醇转移至精甲醇中。

据国内甲醇生产经验,利用双塔常压精馏方法,也可将精甲醇中乙醇的含量降至<100ppm,满足了甲醇特殊用途的需要。

但根据蒸馏原理和流程特点,在操作中应采取如下措施。

(1)在预蒸馏塔中脱除轻组份时,结合流程特点,严格控制塔顶回流系统的冷凝温度,尽可能脱除部份乙醇。

(2)提高主蒸馏塔[wiki]回流比[/wiki],将[wiki]沸点[/wiki]高于甲醇的乙醇组份大部份压至塔的下部,使其浓集于入料口附近或接近塔釜的提馏段内,以提高塔顶精甲醇的纯度。

(3)据乙醇浓集的部位,一般为入料口上下,乙醇可达数千ppm,适当采出部份液体,以排除乙醇,否则,当塔内组份达到平衡以后,乙醇仍然逐板上升进入塔顶产品中去。

显然,以上通过增大回流比和采出乙醇(其中大部份为甲醇,需再蒸馏予以回收)的办法,是以增加粗甲醇精馏的能耗来换取低乙醇含量的精甲醇产品的。

当粗甲醇中乙醇含量较低时,提高回流比的同时,只需少量采出乙醇,即可使精甲醇中乙醇含量降至50ppm左右,且一次蒸馏甲醇收率在95%以上,这样的工况,每吨精甲醇精馏的能耗约为6MkJ。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

工艺。

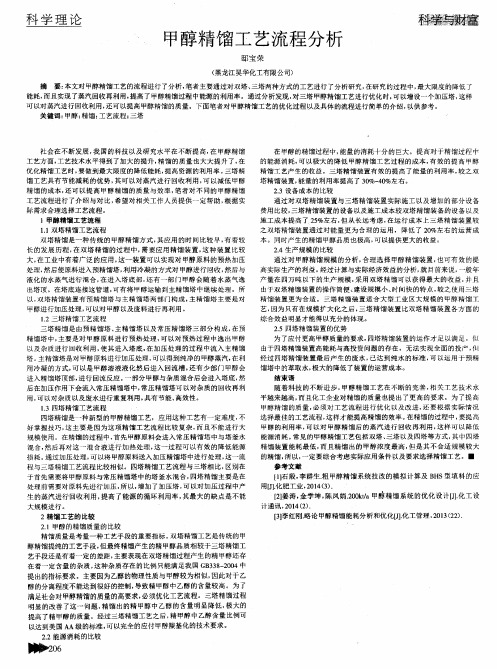

2 1 双 塔 精馏 工艺 ( . 流程见 图 1 )

表 1 工 业 甲醇 规 格 及 技 术 指 标 GB 3 —2 3 89

指标

项 目

足 轻 重 的作 用 。2 0 04年全 国 10余 家 甲醇 生 产 企 3 业 , 甲醇 总产 量 为 4 0万 吨 。 比 2 0 4 0 3年多产 8 O万 吨 ,增 长 2 .% 。随 着 甲 醇 衍 生 物 及 下 游 产 品 生 28

维普资讯

8

甲醇 与 甲醛

2 0 第 4期 0 5年

甲醇 的 双 塔 精 馏 与 三 塔 精 馏

汤立存

( 河北远 东化 工有限公 司 河北 唐 山 04 1) 6 4 2

0 前 言

甲醇 作 为主要 的基本 有 机化 工原 料 之一 和替 代 能源 的一 部 分 ,在 当前全 球 化工 产 品市 场上起 着 举

甲醛 衍 生 产 品 国外 技 院 L- - -

酚醛 树脂 、脲醛 树脂 、蜜胺 甲醛 树脂 、聚 甲醛 树 脂 、1 ,4一丁二 醇 、新戊 二醇 、季 戊 四醇和 三羟 甲基 丙烷 等是 国外 生 产 的 8种 主 要 甲醛 下游 产 品 , 本 文 介绍 这 8种 产 品 国外 生 产工 艺 、主要 用途 、消 耗 指 标 、投 资及 生产 成本 计算 。

一

一 0. 0 0 05 0. O1 O 5

1 精 馏 原 理

常 温 、常 压下 , 甲醇 是易 挥发 和易 燃 烧 的无 色 液体 ,纯 甲醇 的沸 点 为 6 .℃ ,杂 质 的 沸 点 有 高 47

碱 度 ( NH 计 )/ 以 3 %≤

有低 ,低 于 甲醇沸 点 的为 轻馏 分 ,高 于此值 的为重

维普资讯

20 0 5年第 4期

甲醇 与 甲醛

9

点 的重 馏分 杂 质脱 除 ,主 要是 水 、异 丁基 油等 。从 塔 顶或 侧 线 采 出 的 精 甲醇 经 过 冷 却 器 冷 却 至 常 温 后 ,就 可 得 到 纯 度 在 9 . % 以上 的 符 合 国标 的精 99 甲醇 产 品。

越大 ,因此提高产品质量和降低消耗越来越引起人 们 的关注 , 甲醇 精馏 装 置是 甲醇生产 重 要 的处理 工 序 ,其 能耗 约 占 甲醇 总 能 耗 的 2 %。本 文 就 甲醇 O 生产 的最终 工 序粗 甲醇 的双塔 精馏 和三 塔精 馏操 作 做一 剖 析 和 比较 。

6 0~ 6 5 4. 5.

些 杂质 只 有通 过精 馏 工序 加 以去 除 ,才能 得到 符合

要求 的精 甲醇 ( 表 1 。 见 ) 精馏 是简 单蒸 馏 的组合 ,蒸馏 操作 系基 于 混合

物 中各 组 分在 相 同温 度 的条件 下 ,具 有不 同的挥发

度 ,当混 合 液 被 加 热 到 沸 腾 以 后 ,将 气 相 进 行 冷

甲醇 中 乙醇 含 量 低 时 ,精 甲醇 中 乙醇 含 量 自然 也

低 。在三 塔 精 馏 中 常压 塔 采 出 的 精 甲 醇 质 量 更 好 些 。实 际分析 结果 表 明 ,常压 塔采 出的精 甲醇 中 乙

图 2 三 塔 精 馏 工 艺 流 程 简 图

醇含 量极 低 ,仅 1 0 ~2×1 ~ ,有 时 甚 至分 ×1 ~ 0 析不 出来 ,而加 压塔 采 出 的精 甲醇 中 乙醇含 量 大多

即可 把树脂 聚 合和 交联 ,树 脂受 热 后 即可发 生 聚合

和交 联 。相反 ,当可溶 酚 醛树脂 加 入第 二组 分 如 乌 洛托 品 时则 能 固化 成线 性 酚醛树 脂 。可 熔 酚醛 树脂 是酚 醛树脂 产 量较 大 的品种 。最 典 型 的产 品是 低分 子量 树脂 ,可 以水 溶液 或有 机溶 液 形式 生 产 ,也可 以固体形 式生 产 。 可熔 酚醛 树脂 应用 实例 如下 :

2 双 塔 精 馏 和 三塔 精 馏 流 程

目前 我 国使 用较 广泛 的是双 塔精馏 与三塔 精馏

来 自粗 甲醇储 槽 的 甲醇 ,经 粗 甲醇 预 热器 加热 到 4 ℃ 后 进 入 预 精 馏 塔 ,在 预 精 馏 塔 脱 除 轻 5 馏 分 后 ,直接 由泵 输送 至 主精馏 塔 ,进 一 步把 高沸

成都

602 ) 1 2 5

其他方 面的应用则需 要 8 ~10 2 0 0 " 的树脂产 品 。 ( 线性 酚醛 树脂 是热 塑性 化合 物 ,一 般 都是 脆性 固体 物 ,它与 多种 交联 物 质 ( 如乌 洛托 品)反 应 得 到最 终性 质 的酚醛 树脂 。 ( )可熔 酚醛 树脂 2 可熔酚 醛 树 脂 中 甲醛 与 苯 酚摩 比为 1 ,使 ~3 用碱 作催 化剂 ,如 氢 氧化钠 或碳 酸 钠 、碱 土 氧化 物

凝 ,其 冷凝 液 组成 与 原来 的混 合液 不 同 ,其 中易挥 发 组分 较 以前 增 加 ,然后 将 冷凝 液 继 续 加 热 蒸 发 。

如此 不 断 汽化 、冷 凝操 作 ,最 后使 混合 液 中 的组分 几乎 以纯 组分 被分 离 出来 。

图 1 双 塔 精 馏 工 艺 流 程简 图

2 2 三 塔精 馏 工艺 .

甲醇厂 经 过 双塔 精 馏 后 ,精 甲醇 中 乙醇 的 含 量 在

40 0 6 0 0 ×1 — —50×1 _ ,联 醇 工 艺 生 产 中 的 精 甲 0。

醇其 乙醇 含量 更高 些 。

表 2 双塔 精馏 和 三 塔 精 馏 的 主 要 操 作 条 件

三塔 精 馏工 艺流 程 图见 图 2 。

不 凝 气

三塔精 馏 可制 取 乙醇含 量较 低 的优 质 甲醇 ,乙

醇 含量 一般 小 于 10 0 。 0 ×1 _。 ,大部 分 时 间 可 保 持 在

5 ×1 以下 ,其 他 有 机 杂 质 含 量 也 相 对 减 少 。 0 0 精 甲醇 产 品质 量不仅 跟 精馏 工 艺有 关 系 ,而且 还 跟 甲醇合 成 压力 、合 成气 组 成 、合 成 催化 剂 有 关 ,甚 至和合 成塔 等设 备 的选 材也 有 关 系 。甲醇 产 品 中乙 醇 含 量 的高低 与粗 甲醇 中 乙醇 含量 有很 大 关 系 ,粗

1 甲醛衍 生 产 品技 术 水 平

1 1 酚 醛树 脂 .

1 1 1 概 述 ..

和氢 氧化 物等 ,或 者使 用 氨作催 化 剂 。催化 剂 的种

类 及 使用 量对 生产 出的树 脂分子 结 构有 着重 要 的影

由苯 酚 和 甲醛 生产 的各类 酚 醛树 脂有 着广 泛 的

应 用 市场 ,最 重 要 的应用 市 场有 以下 几个 方 面 。酚

甲醇是一 种 高 能耗产 品 ,而 精馏 工 序 的能 耗 占

总能 耗 的 1 % ~3 % ,所 以精 馏 的 节 能 降 耗 不 容 0 0

忽视 。 双 塔 精 馏 每 吨 精 甲 醇 耗 蒸 汽 约 为 1. 8~

2 0 ,不 少工 厂 消 耗蒸 汽 量 在 2 0 .t .t以 上 。 三 塔 精

的塔顶 蒸汽 冷凝 热 作为 常压 塔 的加 热源 ,既节 约 了

蒸 汽 ,也 节 约 了 冷 却 用 水 。每 精 制 1 精 甲醇 约节 t 约 1 蒸汽 ,所 以三 塔 精馏 的 能耗较 低 。 t

表 3 投 资与 操作 费 用 比 较 表

常压 塔 回流槽 ,一 部分 打 回流 ,一 部分 作为 产 品采

沸 程 ( 括 6. 包 4 6±0 1 ) / ≤ .℃ Z; 高锰 酸钾 试 验 / n mi≥ 水溶性试验 水 分 含量

酸 度 ( HCX) 计 )/ 以 I H %≤

O. 8

1. O

15 .

5 O

3 O

2 O

澄 清

O. O 1 O. O1 O 5 O. O0 O H2 O. 5 1 O. H3 O O 0 0. 0 8 0 0

重馏 分 主要 有 水 、异 丁醇 、异 丁 醚等约 占粗 甲醇重

量的 4 5 ~ %。 甲 醇合 成 不 论 采 用 何 种催 化 剂 ,均 受其 选 择性 的限制 以及 合成 条 件 ( 压力 、温度 和合

成气 组 成 ) 的影 响 ,在进 行 甲醇反 应 的 同时 ,还伴 随着 一 系 列 副 反 应 ,副 反 应 产 物 多 达 4 O多 种 ,这

馏 与双 塔精 馏 的 区别 在 于三 塔精 馏 采用 了两 个 主精 馏 塔 ,一个 加压 操 作 ,一 个 常压 操 作 ,利用 加 压 塔

回流槽 ,一 部 分打 回流 ,一 部分 作 为产 品采 出 。液

相 出塔 后进 入 常压 塔 ,进塔 后 与从 再沸 器来 的气 流 换 热 后 ,气 相 出塔 顶后 经 常压塔 冷 凝器 冷却后 进 入

在 2 0×1 一 -8 0 0×1 - 。 0 6 3 3 能耗 .

从 进料 泵 来的粗 甲醇加 入碱 液后 经预 热 器加热 后进 入预 塔 ,进 塔 后 与 从 再 沸 器 来 的气 流换 热 后 ,

未冷 凝 的部 分低 沸 点组 分及 不凝 气进 入 其 中 ,绝 大

部分 甲醇经 冷却 器 冷凝 后 回流 ,不凝 气体 经 过预塔 液封 槽 后 ,进 入放 空总 管 ;出预 塔 的 甲醇液 经过 加 压塔 给 料泵 加 压后 进入 加压 塔 ,进塔 后 与从再 沸 器 来 的气 流换 热 后 ,气相 从塔 顶 出塔 后进 入常 压塔 再 沸器 给 常压 塔 提供 热源 ,冷 凝后 的 甲醇 进入 加压 塔

响 ,以苯 酚计催 化 剂用 量摩 比为 10 0 ~11 :.1 :。

可熔 酚醛 树脂 是热 固性 树脂 ,可 以不用 催 化 剂

醛 树 脂终 端应 用 主要 有两 大领 域 ,其 一是 用作 胶合