啤酒发酵设计

啤酒发酵工厂的工艺设计

啤酒发酵工厂的工艺设计

啤酒发酵工厂的工艺设计包括以下几个方面:

1. 发酵设备的选择:根据生产规模和需求选择适合的发酵设备,常见的包括发酵罐、发酵槽和发酵桶等。

同时要考虑设备的耐用性、卫生要求和操作便捷性等因素。

2. 温度控制:发酵过程需要控制温度,通常在15-25摄氏度之间。

可以通过安装恒温设备、加热器和冷却器等来实现温度控制,并且要保持温度的稳定性。

3. 氧气供给:酵母在发酵过程中需要氧气来进行代谢,因此需要提供充足的氧气。

可以通过通风系统或者使用氧气石来增加氧气供应。

4. pH控制:发酵过程中要维持适宜的pH值,通常在4.2-4.5之间。

可以通过添加酸或者碱来调节pH值,也可以使用pH自动控制系统进行调节。

5. 酵母投放控制:酵母的投放量对发酵过程有重要影响,需要根据啤酒种类和生产要求进行控制。

可以通过自动投料系统实现精确的酵母投放控制。

6. 发酵时间控制:发酵时间的长短会影响啤酒的口感和风味,一般情况下需要7-10天左右。

可以通过监测发酵液的密度和酒精含量来确定发酵时间。

此外,还需要注意工艺的卫生要求,定期对设备进行清洁和消毒,以确保啤酒的品质和安全。

年产5万吨啤酒发酵工艺设计

啤酒是一种常见的酒类饮品,其发酵工艺设计对于啤酒的品质和产量起着至关重要的作用。

本文将对年产5万吨啤酒的发酵工艺进行设计,以下是详细内容。

1.原料准备首先需要准备啤酒的原料,包括麦芽、大米、水和啤酒花。

麦芽是主要的原料,需要选择质量优良、含糖量高的麦芽进行使用。

大米是用来增加淀粉含量和酿造啤酒的稻米。

水是啤酒的基础,需要确保水质清洁,无杂质。

啤酒花是提供苦味和香气的重要原料,根据不同口味的需求,选择不同的啤酒花进行使用。

2.磨碎和混合将麦芽进行磨碎,以增加其表面积,便于后续工艺的进行。

磨碎后的麦芽和大米进行混合,以达到适当的淀粉含量和酿造条件。

混合后的原料称为糁,需要控制好糁的混合比例。

3.糖化过程将糁进行糖化,首先将其加入酵母,酵母是将糖化产物转化为酒精和二氧化碳的重要因素。

然后将糁进行加热,加热的温度和时间需要根据不同品种的啤酒进行调整。

糖化过程中,淀粉会被酵母酶分解成糖,产生麦汁。

糖化过程需要进行温度控制,一般在50-70摄氏度之间进行。

4.酒花煮沸将糖化后的麦汁进行沸腾,这个过程是用来增加苦味和香气的。

沸腾时间需要根据不同的啤酒口味和要求进行调整,一般在1-2小时之间。

在沸腾过程中,会将啤酒花加入麦汁中,使其释放特殊的香气和苦味。

5.过滤和冷却麦汁在沸腾后需要进行过滤,将固体物质和杂质过滤掉。

过滤后的麦汁进行冷却处理,降低其温度至适宜的发酵温度。

冷却需要使用专业设备进行,以确保麦汁的质量和卫生。

6.发酵和储存冷却后的麦汁进行发酵,将其倒入发酵罐中,并加入适量的酵母。

发酵的时间需要根据不同的啤酒种类进行调整,一般在1-2周之间。

发酵过程中,酵母将糖化产物转化为酒精和二氧化碳。

发酵后的啤酒进行储存,可以用不锈钢容器进行存放,以保证啤酒的质量和口感。

7.筛选和充装发酵后的啤酒需要进行筛选和充装。

筛选是用来去除不溶性物质和杂质,以保证啤酒的清澈度。

充装是将啤酒装入瓶子或罐子中,以便于销售和消费。

啤酒 发酵课程设计,,

长春工业大学化学与生命科学学院生物工程专业《发酵工程》课程设计说明书一、总论1.1概论传统啤酒发酵工艺(1)主发酵又称前发酵,是发酵的主要阶段,也是酵母活性期,麦汁中的可发酵性糖绝大部分在此期间发酵,酵母的一些主要代谢产物也是在此期内产生的。

发酵方法分两类,即上面发酵法和下面发酵法。

我国主要采用后种方法。

下面重点介绍下面啤酒发酵法。

加酒花后的澄清汁冷却至6.5~8.0℃,接种酵母,主发酵正式开始。

酵,这是发酵的主要生化反母对以麦芽糖为主的麦汁进行发酵,产生乙醇和CO2应。

主要步骤如下:①用直接添加法添加酵母在密闭酵母添加器内将回收的酵母按需要量与麦汁混匀(约1:1),用压缩空气或泵送入添加槽内,适当通风数分钟。

②酵母添加量添加量常按泥状酵母对麦汁体积百分率计算,一般为0.5%~0.65%,通常接种后细胞浓度为800万~1200万个/ml。

接种量应根据酵母新鲜度,稀稠度,酵母使用代数、发酵温度、麦汁浓度以及添加方法等适当调节。

若麦汁浓度高,酵母使用代数多,接种温度及酵母浓度低,则接种量应稍大,反之则少。

③发酵第一阶段又称低泡期。

接种后15~20小时,池的四周出现白沫,并向中间扩展,直至全液面,这是发酵的开始。

而后泡沫逐渐培厚,此阶段维持2.5~3天,每天温度上升0.9~1℃,糖度平均每24小时降1°Bx。

④发酵第二阶段又称高泡期。

为发酵的最旺盛期,泡沫特别丰厚,可高达25~30cm。

由于麦汁中酒花树脂等被氧化,泡沫逐渐变为棕黄色。

此阶段2~3天,每天降糖1~1.5%。

⑤发酵第三阶段又称落泡期。

高泡期过后,酵母增殖停止、温度开始下降,降糖速度变慢,泡沫颜色加深并逐步形成由泡沫、蛋白质及多酚类氧化物等物质组成的泡盖,厚度2~5cm。

此阶段2天,每天降糖0.5%~0.8%。

当12度酒糖度降至3.8~4°Bx时,即可下酒进入后发酵。

(2)后发酵后发酵又称贮酒,其目的是完成残糖的最后发酵,增加啤酒的稳定性,饱充CO2,充分沉淀蛋白质,澄清酒液;清除双乙酰、醛类及H2S等嫩酒味,促进成熟;尽可能使酒液处于还原状态,降低氧含量。

年产十万吨啤酒厂啤酒发酵工艺设计

啤酒是一种古老的酒品,其制作过程经历了漫长的发酵过程。

为了生产出高质量的啤酒,需要进行严密的发酵工艺设计。

本文将对年产十万吨啤酒厂啤酒发酵工艺进行详细的设计和分析。

首先,啤酒发酵工艺的目的是将啤酒原料中的糖分转化为酒精和二氧化碳。

这个过程由酵母菌完成。

啤酒的发酵一般分为两个阶段:主发酵和次发酵。

主发酵是将啤酒原料(麦芽、水、啤酒花等)中的淀粉转化为糖的过程。

这个过程需要在适当的温度(一般为10-15摄氏度)和压力条件下进行。

为了控制发酵过程中的温度和压力,可以使用发酵罐和温控设备。

发酵罐需要具备良好的密封性和隔热性能,以确保发酵过程中的稳定性。

温控设备可以根据实际情况进行调整,以达到最佳的发酵条件。

次发酵是将主发酵后的液体进一步发酵,使酒体更加纯净和细腻的过程。

这个过程需要在低温条件下进行,一般为0-4摄氏度。

次发酵过程中,需要添加适量的糖和酵母,以促进二次发酵的进行。

次发酵过程的控制也非常重要,过程中需控制低温、低压和充分的通氧,以确保酒体的口感和质量。

在设计发酵工艺时,需要考虑以下几个方面:1.发酵罐选择:发酵罐是啤酒发酵的重要设备,需要选择具备良好密封性和隔热性的设备。

同时,发酵罐的容量也需要根据年产十万吨的要求进行合理设计。

2.温控设备:温控设备可以根据实际情况进行选择,可以采用传统的温控设备,也可以使用现代化的自动化温控系统。

3.发酵过程监控:为了确保发酵过程的质量稳定,需要进行发酵过程的实时监控。

可以使用温度、压力、液位等传感器来监测发酵过程的各项参数,并通过数据采集系统和控制系统进行实时监控和调整。

4.发酵条件的优化:发酵过程的参数如温度、压力、通氧量等都需要根据实际情况进行优化。

可以通过实验和数据分析,找出最佳的发酵条件,以提高啤酒的质量和产量。

综上所述,年产十万吨啤酒厂啤酒发酵工艺设计需要考虑发酵罐的选择、温控设备的配置、发酵过程的监控和参数的优化等方面。

通过科学的发酵工艺设计和优化,可以生产出高质量的啤酒产品。

年产万°啤酒发酵车间设计

课程设计陈诉题目:年产5万8°啤酒发酵车间设计学院化学化工与生命科学学院专业生物工程班级10生物工程姓名汪新荣学号10008037组员刘照闫春伟指导老师陈小举2014年1月2日2013—2014 学年第一学期化学化工与生命科学学院生物工程专业设计题目:年产5万吨8°啤酒发酵车间(工场)设计完成期限:自 2013 年12月20日至 2014 年1月2日共二周一、主要内容及根本要求主要内容:1.拟在巢湖市选择厂址新建年产5万吨啤酒工场2.设计范畴:以发酵车间为主体设计,只做开端设计根本要求:生产方案宁静面结构公道,工艺流程设计和设备选择及生产技能经济指标具有先进性与公道性,工艺盘算正确,画图范例,综合指标到达同类工场先进水平,“三废”环保切合国度有关规定二、重点研究的问题生产工艺流程的选择和设计;物料衡算;发酵主车间摆设设计以及专业设备选型。

三、事情筹划和进度设计进度摆设(1)2013年12月20-21日查阅相关资料(2)2013年12月22-23日完成开题陈诉(3)2013年12月23-30日完成设计的撰写和图纸的绘制(4)2013年12月31日-2014年1月2日修改设计四、设计结果形式1) 完成设计陈诉2) 绘制工艺流程图本设计是年产五万吨8°的啤酒厂设计,此啤酒的酿造要领采取75%的麦芽,25%的大米,经过糊化,糖化,煮沸,过滤,冷却,发酵而成。

发酵设备采取圆筒体锥底发酵罐,发酵周期是14天。

本设计内容主要包罗物料衡算,热量衡算,冷耗衡算和设备选型的盘算及重点设备选型及盘算。

本次设计还进行了“三废”处理惩罚和副产物综合利用的设计。

糖化要领采取双醪浸出糖化法,发酵要领采取下面发酵法。

本设计的图纸主要包罗发酵罐图,厂区图。

本论文对啤酒生产线工艺设计中的要害部分—原料的糊化、糖化、麦汁过滤、煮沸、发酵、啤酒过滤进行了研究。

在核心设备上选用国际先进装置,在提高啤酒质量、低落生产本钱方面相对现实的生产工艺具有较大优势。

啤酒发酵的控制系统设计

D S C 系统的管理软件采用Wi dws n o 编程,界面丰富、 操作直观、易学实用。上位机能够实现以下功能 【 :①工 作状态概览、动态测量显示 、实时阀门状态反馈;②手动

自 动控制方式无扰动切换;④所用工艺曲线、P D I 参数和报

警限等能够进行在线修改;④主要运行参数可以实时或随

pr c s e m e a i n,a o m e s o e c s t m f e o p r s n, e pe t v l o e s of f r nt t o nd c m nt n a h ys e a t r c m a i o r s c i e y.

RESE ARCH 究 研

啤酒发酵 的控制系统设计

张子军

( 东省 农业 机 械研 究所 ,广 州 5 O 5) 广 16 O

摘

要 基于啤酒发酵工艺的研究,全面介绍 了D S A , C 、C N ̄线及P C L 在发酵过程控制 中的应用,并比较了两种

系统之间的优劣。本文详细探论了P C L 模块的配置与设计 、模糊P D I 控制系统的优势和作用步骤 。

Abs r t act :Th o g t pr r u h he e—s u y o t e e m e at o t c t d n h f r nt i n e hni e o b e t e qu s f e r, h pr s nt e e pape r r undl o y i r d e t appl c t o nt o uc s he i a i n o DCS, AN us, n PLC o he o r l ng f C b ad t t c nt ol i

关键词 发酵工艺 C 总线 模块设计 模糊P D A I

年产啤酒发酵车间毕业设计

年产啤酒发酵车间毕业设计1. 引言本文旨在介绍年产啤酒发酵车间的毕业设计方案。

在这个项目中,我们将设计一套设备和系统,以满足企业年产啤酒的需求。

2. 设计目标本项目的设计目标如下:•年产啤酒的数量:xxxxx 千升•生产效率:每天生产 xxxxx 千升啤酒•自动化程度:实现自动控制发酵过程,减少人工干预•质量控制:确保啤酒质量稳定,并符合相关标准3. 发酵设备3.1 发酵罐发酵罐是生产啤酒不可或缺的设备。

我们将使用不锈钢发酵罐,其容量为 xxx千升,高度适中,以方便操作和维护。

发酵罐将配备温度和压力传感器,以监测发酵过程中的温度和压力变化。

3.2 搅拌设备搅拌设备将用于促进发酵过程中的混合和氧化,以确保酵母充分与麦汁接触。

我们将选择高效能的电动搅拌器,以提高发酵效率并减少搅拌时间。

3.3 温度控制系统由于发酵过程对温度较为敏感,我们将安装温度控制系统来调节发酵罐内的温度。

温度控制系统将基于温度传感器的反馈,自动调节加热元件或制冷元件的工作,以保持发酵罐内的温度稳定。

4. 自动化控制系统为了实现自动化控制发酵过程,我们将设计一个基于PLC(可编程逻辑控制器)的控制系统。

该系统将集成以下功能:•自动控制温度:通过与温度控制系统的接口,PLC将监测并自动调节发酵罐内的温度。

•自动控制搅拌:基于预设的时间和速度,PLC将自动控制搅拌设备的开启和关闭,以促进酵母与麦汁的充分混合。

•数据采集与监控:PLC将采集并记录发酵过程中的温度、气压和酵母活跃性等数据,以便后续分析和质量控制。

5. 质量控制为了确保啤酒质量稳定,我们将采取以下措施:•检测设备:我们将配置相关的检测设备,如密封度检测仪、酵母活跃性检测仪等,以确保发酵过程中的各项指标符合标准。

•频繁抽样和检验:我们将根据质量控制计划,对发酵过程进行频繁的抽样和检验,以及时发现并解决潜在问题。

•健全的质量管理体系:我们将建立健全的质量管理体系,包括质量手册、程序文件、工作指导书等,以确保质量控制的可持续性。

年产20万吨啤酒的发酵车间设计书

生物工程工厂设计任务书Ⅱ一、设计题目:年产10万(或1万、2万、5万、15万、20万、25万)吨啤酒的发酵车间设计二、设计依据:1、每年生产280天,成品啤酒为10°。

2、定额指标:原料利用率98.5%麦芽水分:5%大米水分:13%无水麦芽浸出率:75%无水大米浸出率:95%3、各生产阶段损失率:麦汁冷却澄清损失:热麦汁量的8%主发酵损失:冷麦汁量的2.5%过滤和灌装损失:啤酒量的3.5%三、设计任务:1、确定原料配比2、进行生产方法的论证,确定生产方案、生产工艺和工艺流程3、根据以上确定的原料配比和生产方案进行物料衡算和热量衡算,列出啤酒生产衡算表,4、进行设备计算:确定发酵罐的体积和径高比。

5、画出整个发酵车间的带控制点的工艺流程图(2号图纸)四、设计成果内容:1、设计说明书一本,包括设计任务中的1、2、3、4的内容2、图纸1张五:参考资料:1、啤酒工业手册(上、下册),中国轻工业出版社2、顾国贤主编,酿造酒工艺学,中国轻工业出版社3、吴思方主编,发酵工厂设计概论,中国轻工业出版社4、化工原理教材,生物工程设备教材5、马瑞兰,金玲编,化工制图,化工出版社,2000,8月年产20万吨啤酒的发酵车间设计第一章总论1.1概述啤酒作为一种口味纯正的饮料酒深受消费者的欢迎,其市场需求已经越来越大。

本设计是针对年产20万吨啤酒的发酵工艺进行设计的。

通过参阅大量的国内外文献,确定了采用下面发酵法,以70%的大麦和30%的大米为原料进行为期20天(主发酵6天,后发酵14天)的分批式发酵。

由物料衡算得出每年需大米9750t、大麦22800t、酒花酒花450t;由耗冷量的计算得出每年耗冷36.95×1010kJ。

并且通过对设备的选型与计算得出需要924m3的圆筒体锥底发酵罐40个.关键词:啤酒;工艺设计;物料衡算;热量衡算;圆筒锥底发酵罐1.2设计目的目前世界上啤酒市场竞争日益激烈,广大消费者对啤酒品种结构和产品质量的要求也越来越高,相应的新品种也层出不穷。

年产5万8°啤酒发酵车间设计

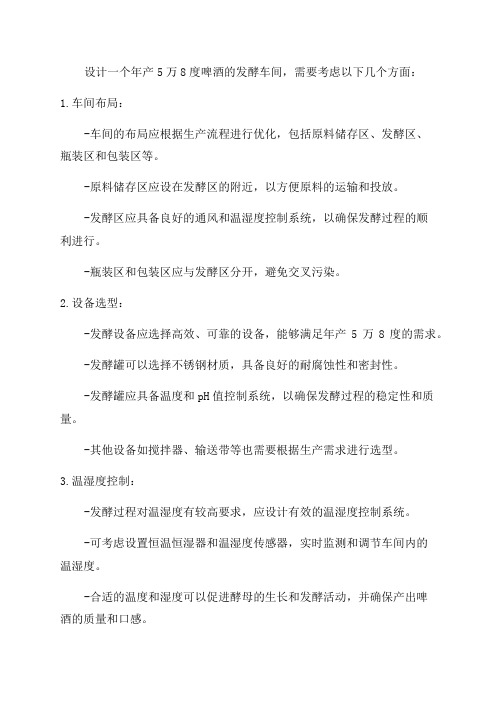

设计一个年产5万8度啤酒的发酵车间,需要考虑以下几个方面:1.车间布局:-车间的布局应根据生产流程进行优化,包括原料储存区、发酵区、瓶装区和包装区等。

-原料储存区应设在发酵区的附近,以方便原料的运输和投放。

-发酵区应具备良好的通风和温湿度控制系统,以确保发酵过程的顺利进行。

-瓶装区和包装区应与发酵区分开,避免交叉污染。

2.设备选型:-发酵设备应选择高效、可靠的设备,能够满足年产5万8度的需求。

-发酵罐可以选择不锈钢材质,具备良好的耐腐蚀性和密封性。

-发酵罐应具备温度和pH值控制系统,以确保发酵过程的稳定性和质量。

-其他设备如搅拌器、输送带等也需要根据生产需求进行选型。

3.温湿度控制:-发酵过程对温湿度有较高要求,应设计有效的温湿度控制系统。

-可考虑设置恒温恒湿器和温湿度传感器,实时监测和调节车间内的温湿度。

-合适的温度和湿度可以促进酵母的生长和发酵活动,并确保产出啤酒的质量和口感。

4.工艺流程:-确定啤酒的发酵工艺流程,包括原料的投放、酵母的添加、发酵时间等。

-控制好发酵的时间和温度,保证啤酒的品质和口感。

-同时,应安排好包装和储存工艺,确保啤酒的保存和销售。

5.卫生健康:-发酵车间的卫生环境至关重要,应设有洗手池、卫生间等设备,确保员工的卫生习惯和工作环境的清洁。

-定期进行车间的消毒和清洁,防止细菌和霉菌的滋生。

-建立相应的卫生管理制度,培训员工的卫生意识和操作技能。

总结:设计一个年产5万8度啤酒的发酵车间需要考虑布局、设备选型、温湿度控制、工艺流程和卫生健康等方面。

合理的布局和选型能够提高生产效率和品质,温湿度控制能够确保酵母的发酵活动和啤酒质量,卫生健康的管理能够保证产品的安全和卫生。

年产三万吨啤酒厂啤酒发酵工艺的设计

一、啤酒生产相关知识简介1.1 啤酒酿造工艺流程图1 啤酒酿造图1:原料贮仓2:麦芽筛选机3:提升机4:麦芽粉碎机5:糖化锅6:大米筛选机7:大米粉碎机8:糊化锅9:过滤槽10:麦糟输送11:麦糟贮罐12:煮沸/回旋槽13:外加热器14:酒花添加罐15:麦汁冷却器16:空气过滤器17:酵母培养及添加罐18:发酵罐19:啤酒稳定剂添加罐20:缓冲罐21:硅藻土添加罐22:硅藻土过滤机23:啤酒清滤机24:清酒罐25:洗瓶机26:罐装机27:啤酒杀菌机28:贴标机29:装箱机1.2酿造啤酒的原料酿造啤酒的主要原料是大麦,水,酵母,酒花。

1.3 麦汁的制备其主要过程有原辅料粉碎,糖化,醪液过滤,麦汁煮沸,麦汁后处理等几个过程。

啤酒是发酵后直接饮用的饮料酒,因此,麦汁的颜色,芬香味、麦汁组成有一些会影响啤酒的风味、有一些影响发酵、最终也影响啤酒的风味。

麦汁组成中影响发酵的主要因子是:原麦汁浓度、溶氧水平、pH值、麦汁可发酵性糖含量、α-氨基酸、麦汁中不饱和脂肪酸含量等。

1.4 啤酒的发酵冷却后的麦汁添加酵母以后,便是发酵的开始,整个发酵过程可以分为:酵母恢复活力阶段,有氧呼吸阶段,无氧呼吸阶段。

酵母接种后,开始在麦汁充氧的条件下,恢复其生理活性,以麦汁中的氨基酸为主要的氮源,可发酵糖为主要的碳源,进行呼吸作用,并从中获取能量而发生繁殖,同时产生一系列的代谢副产物,此后便在无氧的条件下进行酒精发酵。

二、 30000t/a啤酒厂糖化车间的物料衡算啤酒厂糖化车间的物料平衡计算主要项目为原料(麦芽、大米)和酒花用量,热麦汁和冷麦汁量,废渣量(糖化槽和酒花槽)等。

2.1糖化车间工艺流程示意图根据我国啤酒生产现况,有关生产原料配比、工艺指标及生产过程的损失等数据如表1所示。

图2 啤酒厂糖化车间工程流程示意图2.2工艺技术指标及基础数据根据表1的基础数据,首先进行100kg原料生产10°淡色啤酒的物料计算,然后进行100L 10°淡色啤酒的物料衡算,最后进行30000t/a啤酒厂糖化车间的物料平衡计算。

啤酒发酵自动控制系统设计

啤酒发酵自动控制系统设计一、引言随着科技的不断发展,自动化控制在各个领域的应用越来越广泛。

啤酒发酵作为一项重要的食品生产过程,实现其自动化控制对于提高生产效率、产品质量和节约能源具有重要意义。

本文将介绍一种啤酒发酵自动控制系统的设计,包括传感器、执行器、控制器的设计以及实验验证。

二、系统设计啤酒发酵自动控制系统主要包括控制方案、电路设计和软件设计。

控制方案采用基于传感器反馈的闭环控制,电路设计包括传感器、执行器和控制器等模块,软件设计采用嵌入式系统实现控制算法。

三、传感器设计传感器是啤酒发酵自动控制系统的关键部分,用于检测发酵过程中的重要参数,如温度、压力、液位等。

本系统采用高精度、稳定可靠的传感器,通过嵌入式芯片进行信号处理和反馈控制。

同时,为确保传感器准确工作,采用校准和数据修正技术对传感器进行定期维护和校准。

四、执行器设计执行器是系统的另一个重要组成部分,用于执行控制算法并驱动被控对象。

本系统采用电动调节阀作为执行器,通过接收控制器的信号来调节发酵罐内的温度、压力和液位等参数。

为确保执行器快速、精确地响应,选用具有高动态性能的电动调节阀,同时对执行器进行定期维护和校准。

五、控制器设计控制器是整个系统的核心部分,负责接收传感器的反馈信号,根据预设的控制算法对执行器进行控制,以实现啤酒发酵过程的自动化。

本系统采用嵌入式控制器,具有高可靠性、快速响应和鲁棒性等特点。

控制器通过算法优化,实现精确控制和自适应调节,以满足不同工况下的控制要求。

六、实验验证为验证啤酒发酵自动控制系统的有效性和可靠性,进行了一系列实验。

实验设置包括发酵罐、传感器、执行器和控制器等关键部件。

数据采集和处理采用专业的测试仪器进行实时监测与记录。

实验结果表明,该自动控制系统能够有效地控制啤酒发酵过程,确保产品质量和生产效率的提升。

同时,实验结果还显示,系统的稳定性和可靠性得到了充分验证,为实际生产提供了可靠保障。

七、结论本文介绍的啤酒发酵自动控制系统设计在实现生产过程的自动化和智能化方面具有显著优势。

最新啤酒发酵车间设计

十、参考文献30

(一)设计题目

年产10万吨啤酒的发酵车间设计

(2)

1、每年生产300天,产品啤酒10o

2、定额指标:

原料利用率98.5 %

麦芽水分5 %

大米水分12 %

无水麦芽出芽率75%

无水大米浸出率95 %

3、各生产阶段损失率:

麦芽汁冷却澄清损失:热麦芽汁量的5 %

主发酵损失:冷麦汁量的1.5%

5、一次糖化总耗热量 20

(三)热量衡算表20

五、车间用水量衡算21

六、设备计算与选型22

七、设备装配图25

25

八、车间设备布置27

1.厂房的整体布置和轮廓设计27

厂房的整体布置27

因为厂房内最高的麦汁杀菌罐差不多也有7m多高,为了空间足够,又柱顶标高为300mm的倍数,所以选用单层厂房的高为9m,另外发酵罐虽为露天。27

酒花粉的体积比整酒花的体积并没有缩小太多,使用不方便,易损失,故较少使用。通常把粉状酒花加工成颗粒酒花。颗粒酒花与粉末酒花相比,体积和质量减少,便于运输和储藏。颗粒酒花已成为世界上使用最广泛的酒花制品,其产量已占全部酒花产量的50%以上。本设计采用颗粒酒花。

3、酵母

酵母在麦汁中起物质转化作用。采用嘉士伯酵母,该酵母是汉生氏从丹麦嘉士伯啤酒厂分离培养出来。使用的酵母为嘉士伯一号,细胞椭圆形,菌体大小为(7-10)×(3-5)微米,发酵度高。

基于PLC的啤酒发酵自动控制系统设计

基于PLC的啤酒发酵自动控制系统设计引言啤酒是一种古老的酿造饮料,而发酵是啤酒酿造过程中其中一个最关键的步骤。

发酵过程需要严格的控制温度、压力和搅拌速度等参数,以确保最终产品的质量和风味。

开发一套自动控制系统来监测和调节发酵过程是至关重要的。

本文将介绍一种基于PLC的啤酒发酵自动控制系统设计,以及其在啤酒酿造中的应用。

一、啤酒发酵过程的控制需求啤酒发酵是在一定条件下,酵母利用麦芽中的糖类产生酒精和二氧化碳的过程。

这个过程需要严格的控制来保证啤酒的质量和口感。

发酵过程中需要控制以下参数:1.温度:酵母在不同温度下会有不同的发酵速率,过高或过低的温度都会影响发酵的效果。

2.压力:发酵过程会产生大量的二氧化碳,需要通过控制压力来避免发酵罐的爆炸。

3.搅拌速度:搅拌速度会影响酵母和麦芽的接触和传质速度,从而影响发酵效果。

一套自动控制系统需要能够实时监测发酵过程中的温度、压力和搅拌速度等参数,并且能够根据实时数据对这些参数进行调节。

二、基于PLC的啤酒发酵自动控制系统设计PLC(可编程逻辑控制器)是一种专门用于工业自动化控制的设备。

它能够接收输入信号做出相应的逻辑运算,并产生输出信号来控制设备。

基于PLC的啤酒发酵自动控制系统设计如下:1.传感器和执行元件选型:系统需要使用温度传感器、压力传感器和搅拌器执行元件来感知和控制发酵过程中的各项参数。

传感器需要选择能够适应潮湿、高温环境的工业级传感器,执行元件需要选择能够承受高温、高压的设计。

2.PLC选型:根据系统的需求,选用适合的PLC型号,能够满足系统的输入输出信号需求,并且能够稳定可靠地运行在工业环境中。

3.系统架构设计:根据发酵过程的特点和需求,设计系统的硬件架构和控制逻辑。

系统需要能够同时监测和控制多个参数,并且能够在异常情况下及时报警。

系统需要能够记录历史数据以便后续分析和追溯。

4.编程设计:根据系统的硬件架构和控制逻辑,编写PLC程序,实现对发酵过程中各项参数的实时监测和控制。

年产三万吨啤酒厂啤酒发酵工艺设计

啤酒的发酵工艺设计是一个非常关键的过程,它直接影响到啤酒的质量和口感。

针对年产三万吨啤酒的厂家,以下是一个发酵工艺设计的简要描述。

首先,需要确定主要发酵原料的配比。

啤酒的主要原料包括大麦、水、酵母和啤酒花。

根据啤酒的类型和品质要求,可以选择适宜的大麦品种,并根据啤酒的风味要求确定配比。

大麦的加工工艺非常重要,可以通过研磨、清洗和精选等步骤来提高大麦的发酵效果。

此外,还需要进行麦汁的糖化和滤清工艺,将大麦中的淀粉转化为可溶性糖,并去除杂质,得到干净透明的麦汁。

接下来是添加酵母。

酵母是发酵的关键组成部分,它能将麦汁中的糖分解成乙醇和二氧化碳。

不同的酵母株系会对啤酒的风格和风味产生影响,因此需要根据啤酒的类型选择合适的酵母株菌。

发酵过程需要控制合适的温度和时间。

一般来说,初期发酵时,温度应在10-15摄氏度之间;中期发酵时,温度可逐渐增加至18-20摄氏度;最后阶段,可以降低温度,促进酵母沉淀。

发酵的时间一般在7-10天之间,具体时间取决于啤酒的类型和风味要求。

发酵后,需要进行熟化和调味。

熟化是指将发酵后的啤酒储存一段时间,在低温下进行陈化,使其更加稳定和清澈。

调味过程中,可根据需求添加适量的苦味、香味和酸味,以调整啤酒的风味和口感。

最后,进行过滤和包装。

过滤工艺可以去除悬浮物和杂质,确保啤酒的澄明度。

包装可以选择瓶装、桶装或罐装等方式,根据市场需求和消费者习惯进行选择。

以上是一个年产三万吨啤酒发酵工艺设计的简要描述。

具体的工艺流程和参数还需要根据具体情况进行调整和优化,以确保生产出优质的啤酒产品。

啤酒发酵车间设计

啤酒发酵车间设计1.引言2.车间空间规划啤酒发酵车间的空间规划需要充分考虑工艺流程和人员作业的需要。

一般来说,车间可以划分为发酵罐区、取样区、设备安装区和人员休息区等不同功能区域。

发酵罐区需要预留足够的空间用于容纳发酵罐,要确保发酵罐之间有足够的间隔,以便于操作和维护。

取样区应当设立在发酵罐区的附近,方便工作人员进行样品检测和分析。

设备安装区应当考虑到设备的数量和大小,预留足够的空间用于设备的安装和维护。

人员休息区应当设立在车间的一侧,方便工作人员进行休息和饮食。

3.设备选用在啤酒发酵车间中,最核心的设备是发酵罐。

发酵罐的选用需要考虑到啤酒的产量和发酵时间等因素。

一般来说,大规模生产的啤酒厂会选择大型的不锈钢发酵罐,而小型的微型酿酒厂则可以选择玻璃或塑料发酵罐。

此外,还需要选用一些辅助设备,如温度控制设备、搅拌设备和气体控制设备等,以确保发酵过程的稳定和有效。

4.作业流程啤酒发酵车间的作业流程需要经过细致的规划和设计。

一般而言,啤酒的发酵过程可以分为投料、发酵、取样和处理等多个步骤。

在投料过程中,需要将合适的麦芽和酵母等原料加入到发酵罐中,并进行搅拌混合。

发酵过程中,需要对温度、湿度、pH值等参数进行监控和调控,以促进酵母的生长和发酵效果。

取样过程中,需要及时对发酵液体进行抽样检测,并记录相关数据。

处理过程中,将根据取样结果进行下一步的操作,如沉淀、过滤和灌装等。

5.环境控制啤酒发酵车间需要保持适宜的环境条件,以促进酵母的生长和发酵效果。

首先,温度控制是非常重要的。

一般来说,啤酒发酵的温度一般在12-18摄氏度之间,需要根据具体品种和酿造工艺进行调控。

其次,湿度控制也是必要的。

较高的湿度有利于酵母的生长,但过高的湿度可能会导致发酵过程中的霉菌等问题。

最后,空气流通和空气质量也需要注意。

车间内应保持良好的通风条件,并定期清洗和消毒,以确保发酵过程的卫生和品质。

6.结论啤酒发酵车间的设计直接关系到啤酒的品质和生产效率。

啤酒发酵车间设计

年产 10 万吨啤酒的发酵车间设计目录一、绪论 (3)(一)设计题目 (3)(二)参数 (3)(三)内容简介 (3)二、生产工艺简介 (4)(一)全厂工艺流程图 (4)(二)原料 (5)(三)麦芽汁制备工艺 (6)(四)啤酒发酵 (10)三、车间物料衡算 (14)(一)工艺计算 (14)(二)车间物料衡算表 (16)四、车间热量衡算 (16)(一)工艺流程表示图 (16)(二)工艺计算 (17)(三)热量衡算表 (19)五、车间用水量衡算 (19)六、设备计算与选型 (21)七、设备装置图 (23)八、车间设备部署 (25)九、设计总结 (27)十、参照文件 (28)一、绪论(一)设计题目年产 10 万吨啤酒的发酵车间设计(二)参数1、每年生产 300 天,产品啤酒 10o2、定额指标:原料利用率98.5 %麦芽水分 5 %大米水分12 %无水麦芽出芽率75%无水大米浸出率95 %3、各生产阶段损失率:麦芽汁冷却澄清损失:热麦芽汁量的 5 %主发酵损失:冷麦汁量的 1.5%过滤和灌装损失:啤酒量的 2 %(三)内容简介跟着中国经济的快速发展,人们生活水平的提升,啤酒作为含酒精量最低的饮料酒 ,因为其营养丰富且价廉物美已遇到愈来愈多花费者的喜欢,已经逐渐成为人们大众最喜欢的饮料之一。

从 1903 年啤酒进入中国市场到今日,我国啤酒产量逐年增添,已成为世界啤酒产量最大的国家,因而可知啤酒在我国的发展速度之迅猛。

但是,我国啤酒产量却仅以每年 10%的速度增添,这说明啤酒在我国还没法完整知足人们日趋增添的物质文化需求,中国啤酒市场拥有特别广阔的远景,为生产供给了可行性保证。

本设计为年产 10 万吨 10°P 啤酒厂发酵车间工艺设计,其生产原料为大麦麦芽和大米,生产旺季占整年产量的80%,整年生产天数为300 天,设计的主体为发酵车间,主体设备为发酵罐。

第一对原料、制备、糖化、发酵工艺进行选择及论证,再经过物料和热量衡算确立糖化车间主要设备的容量和数目,对发酵车间隶属设备进行选型,对发酵罐进行构造及强度设计,在此基础上,对主体设备发酵罐进行设计计算,最后绘制出发酵车间设备平面部署图,发酵车间带控制点流程图和全厂工艺流程方块图。

年产万吨度啤酒厂发酵车间毕业设计

年产万吨度啤酒厂发酵车间毕业设计1. 引言本文档是针对年产万吨度啤酒厂发酵车间的毕业设计报告。

发酵车间是啤酒生产过程中至关重要的环节,该设计旨在提升发酵车间的生产效率、减少能耗,并对该车间进行合理的工艺优化。

本文将详细介绍设计目标、设计过程、设计结果以及设计总结。

2. 设计目标本次毕业设计的主要目标是提升年产万吨度啤酒厂发酵车间的生产效率,并减少能耗。

具体设计目标包括:•提高发酵车间的发酵效率,增加产量•优化发酵过程中的温控系统,减小能耗•提升生产线的自动化水平,降低人力成本•实现对发酵过程的远程监控和控制3. 设计过程3.1 发酵车间现状分析首先,对年产万吨度啤酒厂发酵车间的现状进行了详细分析。

发酵车间的工艺流程、设备配置、操作方式以及生产效率等方面进行了调研和评估。

通过对现状的分析,确定了设计的改进空间和重点。

3.2 设计方案制定基于现状分析的结果,制定了相应的设计方案。

设计方案主要包括以下内容:•更新发酵设备,并提升自动化水平•优化发酵过程中的温控系统,减小能耗•引入远程监控和控制系统3.3 设计方案实施在设计方案制定完成后,开始进行设计方案的实施工作。

具体实施包括以下过程:•更新发酵设备,包括发酵罐、温控设备等•安装远程监控和控制系统•对发酵车间的工艺流程进行调整和优化3.4 实施效果评估在设计方案实施完成后,对实施效果进行了评估。

通过对实施后的发酵车间进行监测和数据分析,评估了生产效率的提升情况、能耗的减小程度以及自动化水平的提升效果。

4. 设计结果经过设计过程的实施和评估,取得了以下设计结果:•发酵车间的生产效率提升了30%•能耗减小了15%,降低了生产成本•发酵过程温控系统的优化,使温度控制更加稳定准确•引入的远程监控和控制系统通过云平台实现了远程化管理,大大提升了车间的自动化水平5. 设计总结本次毕业设计针对年产万吨度啤酒厂发酵车间进行了系统设计,并取得了一定的成果。

通过对发酵车间的改进和优化,实现了生产效率的提升、能耗的减小以及自动化水平的提升。

年产三万吨啤酒厂啤酒发酵工艺设计

啤酒发酵是啤酒生产过程中至关重要的一环,合理的工艺设计能够提高发酵效率和质量,实现年产三万吨啤酒的生产目标。

下面将从发酵设备选择、原料配方、发酵条件等方面介绍年产三万吨啤酒厂啤酒发酵工艺设计。

1.发酵设备选择:年产三万吨啤酒的规模需要选择适用大型发酵设备。

常用的发酵设备包括发酵罐、煮沸罐、储酒罐等。

发酵罐需要具备良好的密封性能和控制温度的能力,可以选择不锈钢发酵罐,并配备温度控制设备。

2.原料配方:啤酒的原料主要包括大麦芽、啤酒花、水和酵母。

在配方中,要根据啤酒的风格和口感需求合理调整各种原料的比例。

一般来说,大麦芽占总重量的50%-70%,啤酒花占总重量的5%-10%。

3.发酵条件:发酵是由酵母利用大麦芽中的糖分进行的过程,所以要提供适宜的发酵条件。

首先,需要控制适宜的温度,一般在12℃-18℃之间。

其次,要提供足够的氧气,通过良好的通风和搅拌设备来满足酵母的需求。

还要注意酵母的投放量,一般在大麦芽中的比例为6%-7%。

4.控制发酵时间:发酵的时间一般为7天左右,但对于不同类型的啤酒可能会有所差异。

在发酵过程中,可以通过监测发酵器中的密度来确定发酵的进程,当密度稳定在一定值时,即可进行下一步工艺。

5.接种酵母:酵母的接种是发酵工艺中的关键步骤之一、一般采用活性酵母接种,确保酵母的活力和发酵效果。

酵母的选择要根据啤酒的风格和发酵条件进行调整,可以选择干酵母、液态酵母或活性干酵母。

综上所述,年产三万吨啤酒厂啤酒发酵工艺设计包括发酵设备选择、原料配方、发酵条件等方面的考虑。

通过合理的工艺设计,能够提高发酵效率和质量,实现年产三万吨啤酒的生产目标。

基于PLC的啤酒发酵自动控制系统设计

基于PLC的啤酒发酵自动控制系统设计随着科技的不断发展,啤酒生产工艺也在不断创新和改进。

而自动化控制系统作为工业生产中的重要组成部分,其在啤酒发酵过程中的应用也逐渐受到关注。

本文将介绍基于可编程逻辑控制器(PLC)的啤酒发酵自动控制系统设计,详细阐述其原理、功能和优势。

一、啤酒发酵过程概述啤酒的生产过程主要包括麦芽糖化、酵母发酵、发酵后处理等阶段。

其中酵母发酵是啤酒生产的关键环节,也是整个制酒工艺过程中最为复杂的部分。

在发酵过程中,需要控制温度、pH值、搅拌速度等参数,以保证酵母在最适宜的条件下进行发酵,从而保证啤酒的品质和口感。

传统的啤酒发酵控制方法主要依靠操作工人的经验和手动调节设备的方式,存在操作不精准、易出错等问题。

而基于PLC的自动控制系统,可以实现对发酵过程的精准控制,并能够自动记录和报警,大大提高了生产效率和产品质量。

1. PLC系统架构基于PLC的啤酒发酵自动控制系统由PLC主控模块、输入输出模块、人机界面、传感器和执行器等部分组成。

PLC主控模块负责接收传感器的数据信息,并根据预设的控制策略来控制执行器进行相应的操作;输入输出模块负责与传感器和执行器之间进行信号的转换和传递;人机界面用于监控和操作整个系统,通过触摸屏或者键盘进行参数设置和实时监测。

2. 控制策略设计啤酒发酵过程中需要对温度、pH值、搅拌速度等参数进行精准控制。

在设计控制策略时,需要根据不同的发酵阶段和啤酒种类来确定相应的控制参数范围和控制逻辑。

在温度控制方面,可以根据酵母的适宜生长温度和发酵反应的温度特性,设置相应的控制策略,实现温度的保持和调节;在pH值控制方面,需要根据酵母的酸碱耐受性和发酵过程中产生的酸碱性物质来确定控制范围和控制方式;在搅拌速度控制方面,需要根据酵母的需氧性和氧气传质特性来确定控制范围和控制方法等。

3. 系统功能设计基于PLC的啤酒发酵自动控制系统可以实现温度、pH值、搅拌速度等参数的实时监测和控制,并能够实现数据的记录和报警功能。

啤酒发酵罐设计

啤酒发酵罐设计:一罐法发酵,即包括主、后发酵和贮酒成熟全部生产过程在一个罐内完成。

1)发酵罐容积的确定:根据设计,每个锥形发酵罐装四锅麦汁,则每个发酵罐装麦汁总量V=59.35×4=237.4 m3锥形发酵罐的留空容积至少应为锥形罐中麦汁量的25%,则发酵罐体积至少应为237.4(1+25%)=296.75 m3,为300 m3。

取发酵罐体积V全2)发酵罐个数和结构尺寸的确定:发酵罐个数N=nt/Z=8×17/4=34 个式中n—每日糖化次数t—一次发酵周期所需时间Z—在一个发酵罐内容纳一次糖化麦汁量的整数倍锥形发酵罐为锥底圆柱形器身,顶上为椭圆形封头。

设H﹕D=2.5﹕1,取锥角为70°,则锥高h=0.714DV全=лD2H/4+лD2h/12+лD3/24得D=5.1 m H=2.5D=12.8 m h=3.6 m查表知封头高h封=h a+h b=1275+50=1325 mm罐体总高H总= h封+H+h=1325+12800+3600=17725 mm3)冷却面积和冷却装置主要结构尺寸确定:因双乙酰还原后的降温耗冷量最大,故冷却面积应按其计算。

已知Q=862913 kJ/h发酵液温度14℃3℃冷却介质(稀酒精)-3℃2℃△t1=t1-t2′=14-2=12℃△t2=t2-t1′=3-(-3)=6℃平均温差△t m=(△t1-△t2)/㏑(△t1/△t2)=(12-6)/ ㏑(12/6)=8.66℃其传热系数K取经验值为4.18×200 kJ/(m2﹒h﹒℃)则冷却面积F=Q1/K△t m=862913/(4.18×200×8.66)=119.2 m2工艺要求冷却面积为0.45~0.72 m2/ m3发酵液实际设计为119.2/237.4=0.50 m2/ m3发酵液故符合工艺要求。

选取Ф109×4.5半圆形无缝钢管作为冷却管,d内=100mm,d平均=105mm每米管长冷却面积F0=105×10-3×1=0.105 m2则冷却管总长度L=F/ F0=119.2/0.105=1135 m筒体冷却夹套设置二段,且均匀分布。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要啤酒是现在人们生活中不能缺少的饮料之一,而啤酒的发酵是影响啤酒口感的关键工艺。

啤酒发酵是酵母的作用下将小麦麦芽汁到啤酒的过程新的取代旧的。

,控制发酵的温度在啤酒发酵过程是一个关键的过程来确定啤酒的味道,啤酒发酵过程是复杂和非线性和时变,因此,传统温度测量的温度控制精度低,控制效果不理想,导致啤酒质量不稳定。

因此,研究如何改进和优化啤酒发酵过程检测和控制策略的现实意义。

深入研究分析了解我国目前啤酒行业啤酒发酵温度控制的工艺现状,详细讨论啤酒发酵温度控制系统的功能需求和结构。

对啤酒发酵的温度控制过程建立数学模型进行分析。

对结构以及常见控制策略进行总结。

本文结合知识通过使用模糊控制器使用仿真软件,模糊控制器来控制发酵的温度在发酵罐,用MATLAB模拟。

实验结果表明,在此系统中,模糊控制器来控制温度具有明显的优势,稳定的质量控制系统,优于传统的PID。

关键词: MATLAB软件;Simulink模糊控制器;啤酒发酵ABSTRACTBeer is one of the indispensable in the life of people drink now, but the beer fermentation is the key technology of beer taste. Beer yeast fermentation is theprocess of wheat malt wort into beer the new replacing the old. , control the temperature of fermentation in beer fermentation process is a key process to determine the thetaste beer, beer fermentation process is a complex and nonlinear and time-varying, the traditional temperature measurement,temperature control precision is low, the control effect is not ideal, leading tounstable quality of beer. Therefore, research on how to improve and optimize thepractical significance of beer fermentation process detection and control strategy.In-depth research and analysis to understand China's current beer industry process of beer fermentation temperature control, a detailed discussion of the demand of the function of the beer fermentation temperature control system and structure.Set up the process of beer fermentation temperature control mathematical model is analyzed.To summarize structure and common control strategy.Based on the knowledge through the use of fuzzycontroller using the principle of simulation software, the fuzzy controller to control the temperature of the fermented in fermentation tank, by MATLAB simulation.The experimental results show that in this system, the fuzzy controller to control the temperature controlmethod has obvious advantages, stable quality control system, than the traditional PID.Key words :MATLAB Simulation;Simulink;Beer fermentation目录摘要 ............................................................................................. 错误!未定义书签。

Abstract ................................................................................................ 错误!未定义书签。

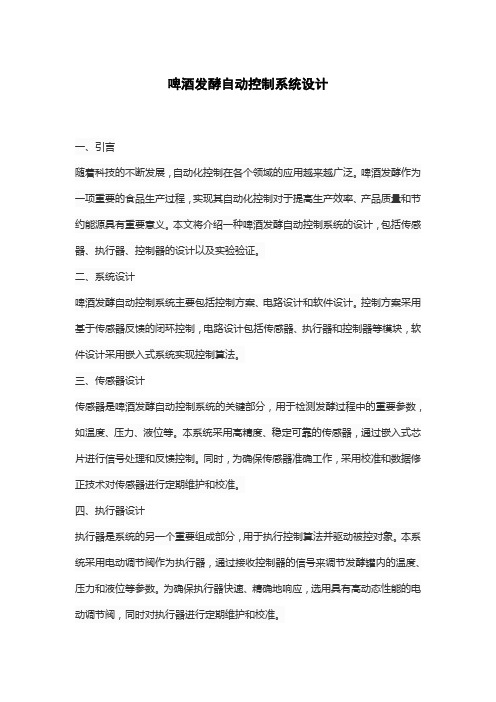

引言 . (5)1 概述 (6)1.1课题的来源、目的及意义 (6)1.2计算机控制系统在发酵过程中的应用 (6)1.3发酵过程模糊控制应用 (6)1.4本章小结 (7)2 啤酒发酵过程工艺及控制方案 (7)2.1啤酒生产工艺简介 (7)2.2啤酒发酵过程的温度控制工艺要求 (8)2.3啤酒发酵过程的温度控制系统特点与要求 (9)2.3.1啤酒发酵过程温控对象的特点 (9)2.3.2啤酒发酵温控系统的基本控制要求 (10)2.4啤酒发酵温度控制系统的数学模型分析 (10)2.4.1发酵罐内发热与散热过程 (10)2.4.2发酵罐内反应热的传递函数 (11)2.4.3发酵罐内发热与制冷的温度控制过程 (11)2.5啤酒发酵过程温度控制策略 (11)2.6本章小结 (13)3 模糊控制器的设计 (13)3.1模糊控制的特点 (13)3.2模糊控制理论 (14)3.2.1 模糊理论 (14)3.2.2模糊控制系统的基本组成 (15)3.3模糊控制器的设计内容 (16)3.3.1模糊控制的输入输出语言变量及其隶属度函数 (16)3.3.2模糊控制规则的设计 (17)3.3.3精确量的模糊化方法和去模糊化方法 (18)3.3.4论域、量化因子、比例因子的选择 (19)3.4本章小结 (20)4 模糊控制器的设计及仿真 (20)4.1模糊控制器的设计 (20)4.2 MATLAB仿真 (20)4.3本章小结 (24)结论 (25)参考文献 (25)绪论啤酒发酵是一个复杂的生物化学反应过程。

发酵期间,根据酵母的活动能力,生长繁殖快慢,确定发酵给定的温度。

因此啤酒发酵过程,除了生产技术水平,生产过程控制指标的好坏,将直接影响啤酒生产的质量,必须严格控制。

目前,中国每年的啤酒生产规模不断扩大,然而,大多数啤酒制造商仍然使用传统工具的生产监控,依靠人工监测参数的因素。

因此,手动控制模式将很难确保啤酒生产工艺的正确实施,导致质量不稳定,波动,很难提高产品质量,生产能力,扩大生产规模。

为此,我们对啤酒生产的发酵过程提出采用计算机监控,以适应当前啤酒现代化生产的需求,使企业的技术进步,生产管理以及市场竞争能力达到一个新的水平概述1.1课题的来源、目的及意义中国啤酒市场非常大,国内啤酒制造商数以百计,但相比之下,国内大多数啤酒制造商技术落后,生产仍停留在手动控制的时期,只有少数企业实现半自动化。

啤酒生产是一种生产的生物过程,生产周期长,分散的工艺参数,传统的经营方式很难保证产品的质量。

也有一些厂家更新了设备,有了自动控制应用,仍有存在着不少问题,主要是:(1)多数企业仍采用仪表控制。

仪表控制技术已经成熟,但技术老旧,没有太大改进空间。

无法适应现代化生产管理和进一步技术升级需求。

(2)有些采用DCS控制系统。

但生产成本高,不适应新的技术发展。

市场竞争力差。

(3)国内自行研制开发的一些控制设备采用不同的控制器,通用性差、易用性差,不适应啤酒厂的生产环境。

(4)采用进口设备还需同时采购其它设备配套,且学习使用成本高,后期维修难等问题。

在控制方法上,针对啤酒发酵过程的研究比较多,开始大多数是采用传统的PID方法,但难以解决大惯性系统超调、控制精度问题及多变量耦合问题。

随着市场竞争的加剧,产品质量要求的提高,要求采用的控制方法更先进,于是引入了灰色预估算法的PID方法、实验建模的多变量控制等方法,并取得了较好的控制效果。

而在啤酒酵母扩培过程控制方面,国内多数厂家是对不同工段分别进行自动化控制的,对啤酒酵母扩培过程的自动化控制技改进行的较晚,通过科技查新,检索结果显示,有关的研究较少,基本上是采用简单的逻辑控制方法以及PID控制方法。

1.2计算机控制系统在发酵过程中的应用发酵过程的计算机控制,特别是微型计算机机控制,在发酵行业在中国得到了广泛的应用。

发酵罐是中国大规模的有7000台,如果可以使用微机控制,非常可观的发酵效率。

应用计算机控制发酵过程,早期STD总线微机系统,最近工业PC系统,系统相对简单,便宜,灵活和方便使用,但软件开发工作量较大,用户修改控制方案更麻烦,最近,微机系统各种改善了发酵过程控制应用程序。

发酵过程控制中的微机应用的不断发展,各种测量传感器,二次仪表和执行机制完善,发酵罐系统完全可以实现自动操作和控制的目的。

1.3发酵过程模糊控制应用发酵过程的控制流程优化,获得最佳的生产,确保微生物的生长,必须按照增长轨迹,为了实现这一目标,一个是确保优化微生物生长的环境条件,另一方面,以确保最佳生长的微生物的代谢过程。

对于前者,相对容易做到。

目前,发酵过程控制的研究工作都集中在这个焦点。

为了实现工业生产的生产流程优化,通常有一个数学过程模型准确,然后使用优化方法,最优条件和控制方法和策略。

发酵过程是复杂的,很难有一个描述实际发酵过程的数学模型。

这样,通常只能基于人们的经验和一些模糊的关系来确定,即模糊控制方案。

在发酵过程智能优化控制中,有两种方法:(1)专家控制系统工程技术人员和经验丰富的专家知识发酵过程优化控制,总结一个知识库,一些规则来描述。

然后根据发酵过程的参数可以测量使用控制方法来推断。

例如,根据专家知识预测反应速率,生产计划指导工人复杂操作,智能控制的实现方案。

(2)模糊控制系统对于非线性复杂系统,现代控制理论难以适用。

它不仅算法极其复杂,而且无望获得满意的结果。

专家控制系统知识库庞大,设计十分困难。