盒形件拉深模设计课件PPT

合集下载

第四章 拉深工艺及模具设计PPT课件

材料的力学性能

屈强比 s 小b ,板料不容易起皱。

23.09.2020

18

拉深过程中起皱条件

平端面凹模拉深时,毛坯首次拉深不起皱的条件:

t 0.09~0.071d

D

D

锥形凹模首次拉深时,材料不起皱的条件:

t 0.031 d

D

D

采用或不采用压边圈的条件

拉深方法

用压边圈 可用可不用 不用压边圈

23.09.2020

28

【例】如图所示的圆筒形拉深件,材料为08钢,料厚为2 mm,求其毛

坯尺寸。

解: h200t 2001199 2

d90t 90288

因该零件相对高度

h /d 1/9 8 9 8 2 .26

而高度 h19 195 ~2 000

查表4-3可知,修边余量 8mm,因而毛坯直径为 d1 82 mm

23.09.2020

22

筒壁的拉裂

主要取决于: 一方面是筒壁传力区中的拉应力;另一方面是筒壁传力区 的抗拉强度。

当筒壁拉应力超过筒壁材料的抗拉强度时,拉深件就会在底部圆 角与筒壁相切处——“危险断面”产生破裂。

防止拉裂的措施:

根据板材的成形性能,采用适当的拉深比和压边力,增加凸模 的表面粗糙度,改善凸缘部分变形材料的润滑条件,合理设计模具

它是冲压基本工序之一。可以加工旋转体零件,还可加 工盒形零件及其它形状复杂的薄壁零件。

23.09.2020

3

拉深工艺分类:

不变薄拉深: 把毛坯拉压成空心体,或者把空心体拉压成外

形更小而板厚没有明显变化的空心体的冲压工序。

变薄拉深: 是指凸、凹模之间间隙小于空心毛坯壁厚,把

空心毛坯加工成侧壁厚度小于毛坯壁厚的薄壁制件 的冲压工序。

屈强比 s 小b ,板料不容易起皱。

23.09.2020

18

拉深过程中起皱条件

平端面凹模拉深时,毛坯首次拉深不起皱的条件:

t 0.09~0.071d

D

D

锥形凹模首次拉深时,材料不起皱的条件:

t 0.031 d

D

D

采用或不采用压边圈的条件

拉深方法

用压边圈 可用可不用 不用压边圈

23.09.2020

28

【例】如图所示的圆筒形拉深件,材料为08钢,料厚为2 mm,求其毛

坯尺寸。

解: h200t 2001199 2

d90t 90288

因该零件相对高度

h /d 1/9 8 9 8 2 .26

而高度 h19 195 ~2 000

查表4-3可知,修边余量 8mm,因而毛坯直径为 d1 82 mm

23.09.2020

22

筒壁的拉裂

主要取决于: 一方面是筒壁传力区中的拉应力;另一方面是筒壁传力区 的抗拉强度。

当筒壁拉应力超过筒壁材料的抗拉强度时,拉深件就会在底部圆 角与筒壁相切处——“危险断面”产生破裂。

防止拉裂的措施:

根据板材的成形性能,采用适当的拉深比和压边力,增加凸模 的表面粗糙度,改善凸缘部分变形材料的润滑条件,合理设计模具

它是冲压基本工序之一。可以加工旋转体零件,还可加 工盒形零件及其它形状复杂的薄壁零件。

23.09.2020

3

拉深工艺分类:

不变薄拉深: 把毛坯拉压成空心体,或者把空心体拉压成外

形更小而板厚没有明显变化的空心体的冲压工序。

变薄拉深: 是指凸、凹模之间间隙小于空心毛坯壁厚,把

空心毛坯加工成侧壁厚度小于毛坯壁厚的薄壁制件 的冲压工序。

拉深件各个计算ppt课件

适当放大,并加以调整,其原则是:

1)保证m1m2…mn= d D

2)使m1<m2<…mn

最后按调整后的拉深系数计算各次工序件直径:

d1=m1D d2=m2d1 dn=mndn-1

精选ppt

5

(2)工序件高度的计算

根据拉深后工序件表面积与坯料表面积相等的原则,可得

到如下工序件高度计算公式。计算前应先定出各工序件的底部 圆角半径

精选ppt

12

(2)确定拉深次数 坯料相对厚度为 t 210 % 02.0% 32%

D 9.2 8

按表可不用压料圈,但为了保险,首次拉深仍采用压料圈。

根据t/D=2.03%,查表6-6得各次极限拉深系数m1=0.50,

m2=0.75,m3=0.78,m4=0.80,…。

故 d1=m1D=0.50×98.2mm=49.2mm

FY= Ap

式中 A――压料圈下坯料的投影面积; p――单位面积压料力,p值可查表6.13;

精选ppt

16

压料装置与压料力(续)

圆筒形件首次拉深 F Y4D 2(d12rA1)2p

圆筒形件以后各次拉深 F Y4d2i 1(di2rA)i2p

(i=2、3、…、n)

精选ppt

17

2.拉深力与压力机公称压力 (1)拉深力 采用压料圈拉深时

反拉深主要用于板料较薄的大件和中等尺寸零件的拉深,反拉深后 圆筒的最小直径为(30-90)t,圆角半径r>(2-6)t。

精选ppt

15

三、圆筒形件拉深的压料力与拉深力

1. 压料装置与压料力

压料装置产生的压料力FY大小应适当: 在保证变形区不起皱的前提下,尽量选用小的压料力。

理想的压料力是随起皱可能性变化而变化。 任何形状的拉深件:

拉深工艺与拉深模设计课件.pptx

3.在保证装配要求的前提下,应允许拉深件侧壁有一定的斜 度。

第四章 拉深工艺与拉深模设计

第六节 拉深件的工艺性

二、拉深件的结构工艺性(续)

4.拉深件的底或凸缘上的孔边到侧壁的距离应满足: a≥R+0.5t(或 rd + 0.5t)

5.拉深件的底与壁、 凸缘与壁、矩形件四 角的圆角半径应满足:

rd ≥t,R≥2t,r≥3t。 否则,应增加整形工序。

• 4、All that you do, do with your might; things done by halves are never done right. ----R.H. Stoddard, American poet做一切事都应尽力而为,半途而废永远不行 8.5.20208.5.202011:0311:0311:03:1011:03:10

第七节 拉深模的典型结构

二、后续工序拉深模

1.无压边装置的后续工序拉深模 2.有压边装置的后续工序拉深模

无压边装置反拉深模 3.反拉深模 压边圈在上模的反拉深模

压边圈在下模的反拉深模

第四章 拉深工艺与拉深模设计

第七节 拉深模的典型结构

三、落料拉深复合模

正装落料拉深复合模

第四章 拉深工艺与拉深模设计

第四章 拉深工艺与拉深模设计

第六节 拉深件的工艺性

二、拉深件的结构工艺性(续)

6.拉深件不能同时标注内外形尺寸;带台阶的拉深件,其高 度方向的尺寸标注一般应以底部为基准,若以上部为基准,高 度尺寸不易保证。

带台阶拉深件的尺寸标注

第四章 拉深工艺与拉深模设计

第六节 拉深件的工艺性

三、拉深件的材料

用于拉深的材料一般要求具有较好的塑性、低的屈强比、 大的板厚方向性系数 b / t 和小的板平面方向性。

第四章 拉深工艺与拉深模设计

第六节 拉深件的工艺性

二、拉深件的结构工艺性(续)

4.拉深件的底或凸缘上的孔边到侧壁的距离应满足: a≥R+0.5t(或 rd + 0.5t)

5.拉深件的底与壁、 凸缘与壁、矩形件四 角的圆角半径应满足:

rd ≥t,R≥2t,r≥3t。 否则,应增加整形工序。

• 4、All that you do, do with your might; things done by halves are never done right. ----R.H. Stoddard, American poet做一切事都应尽力而为,半途而废永远不行 8.5.20208.5.202011:0311:0311:03:1011:03:10

第七节 拉深模的典型结构

二、后续工序拉深模

1.无压边装置的后续工序拉深模 2.有压边装置的后续工序拉深模

无压边装置反拉深模 3.反拉深模 压边圈在上模的反拉深模

压边圈在下模的反拉深模

第四章 拉深工艺与拉深模设计

第七节 拉深模的典型结构

三、落料拉深复合模

正装落料拉深复合模

第四章 拉深工艺与拉深模设计

第四章 拉深工艺与拉深模设计

第六节 拉深件的工艺性

二、拉深件的结构工艺性(续)

6.拉深件不能同时标注内外形尺寸;带台阶的拉深件,其高 度方向的尺寸标注一般应以底部为基准,若以上部为基准,高 度尺寸不易保证。

带台阶拉深件的尺寸标注

第四章 拉深工艺与拉深模设计

第六节 拉深件的工艺性

三、拉深件的材料

用于拉深的材料一般要求具有较好的塑性、低的屈强比、 大的板厚方向性系数 b / t 和小的板平面方向性。

盒形件拉深模设计课件PPT

H0 1700.88 D 193

橡胶垫的高径比在0.5~1.5之间,所以,选用的橡胶垫规 格合理。橡胶的装模高度约为0.85×170mm=144.5mm。

3.其它零部件结构 为降低拉深凸模的高度,模具采用凸模直接固定在下模 座的固定方法。模柄采用压入式模柄,根据设备上模柄孔尺 寸,选用规格A40×100的模柄。

则,取直边部分的间隙等于材料厚度,即1mm;圆角部分

间隙较直边部分增加0.1倍料厚,即1.1mm。因为零件标注

内形尺寸( 520.5mm、670.5mm 、R100.2m 5 )m,所以要先计算凸

模,即

d T ( 1 d m 0 . i 4 Δ n ) 0 T ( 5 0 . 5 2 0 . 4 1 ) 0 0 . 0 m 3 5 . 9 m 0 0 1 . 0 m 0 3 m

3

三、工艺计算

1.拉深工艺计算

(1)判定能否一次成形

计算零件的相对角部圆角半径

r B

10.5 53

0.2,查得盒形件

初次拉深最大相对高度

h r

4

~

6

,计算零件的实际相对高

度 h 35.53.38 ,小于零件允许的最大相对高度,所以零件

r 10.5

一次拉深即可成形。由于零件只需一次拉深,且零件口部质

用压边装置。

4

(3)确定坯料的形状与尺寸 根据一次拉深成形的矩形盒坯料计算方法,其直边部分 按弯曲件求解坯料展开长度。 盒形件圆角部分按筒形件拉深求解坯料展开尺寸

R r22rh0.8r6底 ( r0.1r6底 ) 1.05221.053.550.86 1.051.16 1.05mm 2.73m 1 m

AF压/ p

查得矩形橡胶垫在预压量为10%~15%时的单位压力为 0.6Mpa,所以橡胶面积 A175N 14291m 90m 2 。

橡胶垫的高径比在0.5~1.5之间,所以,选用的橡胶垫规 格合理。橡胶的装模高度约为0.85×170mm=144.5mm。

3.其它零部件结构 为降低拉深凸模的高度,模具采用凸模直接固定在下模 座的固定方法。模柄采用压入式模柄,根据设备上模柄孔尺 寸,选用规格A40×100的模柄。

则,取直边部分的间隙等于材料厚度,即1mm;圆角部分

间隙较直边部分增加0.1倍料厚,即1.1mm。因为零件标注

内形尺寸( 520.5mm、670.5mm 、R100.2m 5 )m,所以要先计算凸

模,即

d T ( 1 d m 0 . i 4 Δ n ) 0 T ( 5 0 . 5 2 0 . 4 1 ) 0 0 . 0 m 3 5 . 9 m 0 0 1 . 0 m 0 3 m

3

三、工艺计算

1.拉深工艺计算

(1)判定能否一次成形

计算零件的相对角部圆角半径

r B

10.5 53

0.2,查得盒形件

初次拉深最大相对高度

h r

4

~

6

,计算零件的实际相对高

度 h 35.53.38 ,小于零件允许的最大相对高度,所以零件

r 10.5

一次拉深即可成形。由于零件只需一次拉深,且零件口部质

用压边装置。

4

(3)确定坯料的形状与尺寸 根据一次拉深成形的矩形盒坯料计算方法,其直边部分 按弯曲件求解坯料展开长度。 盒形件圆角部分按筒形件拉深求解坯料展开尺寸

R r22rh0.8r6底 ( r0.1r6底 ) 1.05221.053.550.86 1.051.16 1.05mm 2.73m 1 m

AF压/ p

查得矩形橡胶垫在预压量为10%~15%时的单位压力为 0.6Mpa,所以橡胶面积 A175N 14291m 90m 2 。

盒形件的拉深PPT课件

第2页/共13页

2021年5月17日星期一学习情景4.2:其它形状拉深模设计

第五节 盒形件的拉深

(2)盒形件拉深时,沿周向、高度方向受到的应力是不均匀的; ① 压应力

从圆角中心到直边中心逐渐减小 ② 拉应力

从圆角中心到直边中心逐渐减小 (3)圆角部分的材料有向直边流动的现象; (4)盒形件的拉深与圆筒相比 ① 不易起皱 ② 拉深系数可以更小

第7页/共13页

2021年5月17日星期一学习情景4.2:其它形状拉深模设计

第五节 盒形件的拉深

(1)拉深系数法 (2)相对高度法

第8页/共13页

2021年5月17日星期一学习情景4.2:其它形状拉深模设计

第9页/共13页

2021年5月17日星期一学习情景4.2:其它形状拉深模设计

第10页/共13页

第4页/共13页

2021年5月17日星期一学习情景4.2:其它形状拉深模设计

第五节 盒形件的拉深

直边按弯曲变形,圆角部分按四分之一圆筒拉深变形展开。 (2)修正 2.多次拉深成形的高盒形件坯料确定 ① 多次拉深成形的高正方形件的坯料 a 坯料形状

圆形 b 坯料尺寸

直径计算见书P200 ② 多次拉深成形的高矩形件的坯料 a 坯料形状

第6页/共13页

2021年5月17日星期一学习情景4.2:其它形状拉深模设计

第五节 盒形件的拉深

b t/D或t/B的影响 t/D或t/B ↑,变形程度↑。

② 材料性质 a 塑性

塑性↑,变形程度↑。 b 抗拉强度

抗拉强度↑,变形程度↑。 2.变形程度的两种表示方法

盒形件拉深变形程度可以用拉深系数及相对高度来表示。 3.是否需要多次拉深的判断

第1页/共13页

2021年5月17日星期一学习情景4.2:其它形状拉深模设计

第五节 盒形件的拉深

(2)盒形件拉深时,沿周向、高度方向受到的应力是不均匀的; ① 压应力

从圆角中心到直边中心逐渐减小 ② 拉应力

从圆角中心到直边中心逐渐减小 (3)圆角部分的材料有向直边流动的现象; (4)盒形件的拉深与圆筒相比 ① 不易起皱 ② 拉深系数可以更小

第7页/共13页

2021年5月17日星期一学习情景4.2:其它形状拉深模设计

第五节 盒形件的拉深

(1)拉深系数法 (2)相对高度法

第8页/共13页

2021年5月17日星期一学习情景4.2:其它形状拉深模设计

第9页/共13页

2021年5月17日星期一学习情景4.2:其它形状拉深模设计

第10页/共13页

第4页/共13页

2021年5月17日星期一学习情景4.2:其它形状拉深模设计

第五节 盒形件的拉深

直边按弯曲变形,圆角部分按四分之一圆筒拉深变形展开。 (2)修正 2.多次拉深成形的高盒形件坯料确定 ① 多次拉深成形的高正方形件的坯料 a 坯料形状

圆形 b 坯料尺寸

直径计算见书P200 ② 多次拉深成形的高矩形件的坯料 a 坯料形状

第6页/共13页

2021年5月17日星期一学习情景4.2:其它形状拉深模设计

第五节 盒形件的拉深

b t/D或t/B的影响 t/D或t/B ↑,变形程度↑。

② 材料性质 a 塑性

塑性↑,变形程度↑。 b 抗拉强度

抗拉强度↑,变形程度↑。 2.变形程度的两种表示方法

盒形件拉深变形程度可以用拉深系数及相对高度来表示。 3.是否需要多次拉深的判断

第1页/共13页

4.4 盒形零件的拉深

盒形零件的拉深4.4盒形零件的拉深4.4.1盒形零件拉深变形特点盒形件是由圆角和直边两部分组成,可以把它划分为四个长度为A -2r 和B -2r 的直边部分(相当于弯曲)和四个半径为r 的圆角部分(相当于拉深)。

1231231231231231231231......===...=...2h h ...h h h ...h =h =h =...=h nnn n nnn l l l l l l l l l l l l l l l l h h h ∆∆∆∆''''∆∆∆∆''''∆∆∆∆>∆>∆>∆>>∆∆∆∆∆''''∆∆∆∆∆∆∆∆<∆拉深后横向尺寸愈靠近中部,尺(1)直边部分)横向尺寸拉深前:、、、、拉深后:、、、、)纵向尺寸拉深前:、、、、拉深后:、、、、寸越小123h h ...h n h ''''<∆<∆<<∆拉深后纵向尺寸愈靠近盒形件口部,尺寸越大(2)圆角部分1)拉深前与底面垂直的等距平行线拉深后变成径向放射线(上部距离宽,下部距离窄的斜线);2)同心圆的间距不再相等,而是变大,越向口部越大。

图4-35 盒形件拉深时的应力分布(1)盒形件径向伸长,切向缩短,凸缘变形区径向拉应力σ1和切向压应力σ3分布不均,圆角处大,直边处最小;(2)圆角处的径向拉应力和切向压应力最大,为变形危险区;(3)盒形件的直边和圆角部分联系在一起,两部分变形相互影响,不是单纯的拉深和弯曲变形。

有缘学习更多+谓ygd3076考证资料或关注桃报:奉献教育(店铺)4.4.2盒形零件拉深毛坯的形状与尺寸确定确定原则:保证毛坯的面积应等于加上修边余量后的零件表面积。

由于盒形件拉深时周边的变形不均匀,应把毛坯形状和尺寸进行修正,使毛坯轮廓成光滑的曲线,尽可能保证拉深件口部高度一致。

拉深工艺与拉深模设计(PPT146页)

拉深件

拉深模

播放动画

4.1

拉深模设计程序

审图 拉深工艺性分析 拉深工艺方案制定

毛坯尺寸计算 拉深次数确定 冲压力及压力中心计算 冲压设备选择 凸、凹模结构设计 总体结构设计 冲压模装配图绘制 非标零件图绘制

课后思考

1、阐述拉深模设计程序,与冲裁模设计程 序比较,在确定工艺方案时有什么区别?

4.2 审图与拉深工艺性分析

m总——需多次拉深成形制件的总拉深系数。

注意:拉深系数系愈小,表示拉深变形程度愈大。

极限拉深系数:指当拉深系数减小至使拉深件起 皱、断裂或严重变薄超差时的临界拉深系数。

4.4.2 圆筒形拉深件拉深次数及工序尺寸计算

1.拉深次数

当md=d/D>m极限时,可以一次拉深,否则需多 次拉深。

1)推算法:根据极限拉深系数和毛坯直径,从第 一道拉深工序开始逐步向后推算各工序的直径, 一直算到得出的直径小于或等于工件直径,即可 确定所需的拉深次数。

2)尽量避免半敞开及非对称的空心件,应考虑设 计成对称(组合)的拉深,然后剖开;

3)在设计拉深件时,应注明必须保证外形或内形 尺寸,不能同时标注内外形尺寸;带台阶的拉 深件,其高度方向的尺寸标注一般应以底部为 基准。

4)拉深件口部尺寸公差应适当。

5)一般拉深件允许壁厚变化范围0.6t1.2t,若 不允许存在壁厚不均现象,应注明;

2)除底部孔有可能与落料、拉深复合冲压外, 凸缘部分及侧壁部分的孔、槽均需在拉深工 序完成后再冲出;

3)当拉深件的尺寸精度要求高或带有小的圆角 半径时.应增加整形工序;

4)修边工序一般安排在整形工序之后;

5)修边冲孔常可复合完成。

电线插座外壳的冲压程序

实例分析 生产批量:大批量

拉深工艺PPT课件

浅拉深 Fg(1.6~1.8)Fz 深拉深 Fg (1.8~2.0)Fz

39

五、拉深模工作部分结构的确定

1、拉深凸模和凹模的结构 2、拉深凹模和凸模的圆角半径 3、拉深模的间隙 4、凸凹模工作部分的尺寸有制造公差(指最后一

次拉深)

40

1、拉深凸模和凹模的结构

无压料一次拉深成形的凹模结构

a)圆弧形

a、残余应力小

b、加工硬化程度低,有利于成形

c、不容易起皱

d、反拉深的拉深力比正拉深大20%

e、拉深系数

d' 2

d'

应小些,其中:d

' 1

为毛坯

内径、d

' 2

为成品内径1 ,同时要求:

R凹

d' 1

4

d2'

37

四、拉深力与压边力的计算

➢拉深力

采用压料圈拉深时

首次拉深 Fd1tbK1

以后各次拉深 FditbK2 (i=2、3、…、n)

按图得:4D 2A 1A 2A 3 A i

故

D

4

Ai

A1 d (H r )

A2

4

2r (d 2r ) 8r 2

A3

4

(d

2r)2

整理后可得坯料直径为:

D (d2r)24d(H r)2 r(d2r)8r2

d24dH 1.7d 2 r0.5r6 2

17

因为 A D 2 其中:A-拉深件毛坯面积

不采用压料圈拉深时

首次拉深 F1.25 (D d1)tb 以后各次拉深 F1.3 (di 1di)tb (i=2、3、…、n)

➢压边力

压料装置产生的压料力Fy大小应适当: Fy Ap

39

五、拉深模工作部分结构的确定

1、拉深凸模和凹模的结构 2、拉深凹模和凸模的圆角半径 3、拉深模的间隙 4、凸凹模工作部分的尺寸有制造公差(指最后一

次拉深)

40

1、拉深凸模和凹模的结构

无压料一次拉深成形的凹模结构

a)圆弧形

a、残余应力小

b、加工硬化程度低,有利于成形

c、不容易起皱

d、反拉深的拉深力比正拉深大20%

e、拉深系数

d' 2

d'

应小些,其中:d

' 1

为毛坯

内径、d

' 2

为成品内径1 ,同时要求:

R凹

d' 1

4

d2'

37

四、拉深力与压边力的计算

➢拉深力

采用压料圈拉深时

首次拉深 Fd1tbK1

以后各次拉深 FditbK2 (i=2、3、…、n)

按图得:4D 2A 1A 2A 3 A i

故

D

4

Ai

A1 d (H r )

A2

4

2r (d 2r ) 8r 2

A3

4

(d

2r)2

整理后可得坯料直径为:

D (d2r)24d(H r)2 r(d2r)8r2

d24dH 1.7d 2 r0.5r6 2

17

因为 A D 2 其中:A-拉深件毛坯面积

不采用压料圈拉深时

首次拉深 F1.25 (D d1)tb 以后各次拉深 F1.3 (di 1di)tb (i=2、3、…、n)

➢压边力

压料装置产生的压料力Fy大小应适当: Fy Ap

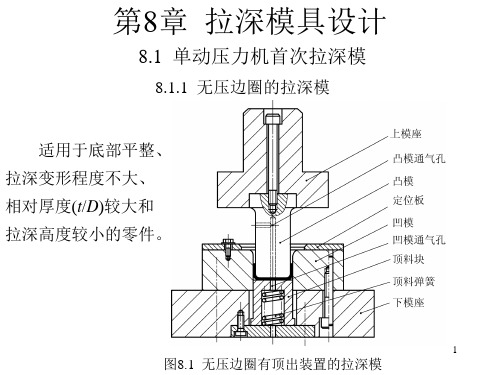

第08章--拉深模具设计PPT课件

以由弹簧或橡皮产生,也可以由气垫产生。

5

带凸缘零 件的拉深模结 构,毛坯用定 位板定位,在 下模座上安装 了定距垫块, 用来控制拉深 深度,以保证 制件的拉深高 度和凸缘直径。

图8.6 凸缘件拉深模(定距垫块) 6

图8.7 凸缘件拉深模(打料块定距)

毛坯用固定挡料销定位,打料块同时起定距垫块的作用, 作用同样是控制拉深高度和凸缘直径。

第8章 拉深模具设计

8.1 单动压力机首次拉深模

8.1.1 无压边圈的拉深模

适用于底部平整、 拉深变形程度不大、 相对厚度(t/D)较大和 拉深高度较小的零件。

1

图8.1 无压边圈有顶出装置的拉深模

8.1.2 带压边圈的拉深模

板料毛坯 被拉入凹模。 在拉簧力的作 用下,刮件环 又紧贴凸模, 在凸模上行时 可以将制件脱 出,由下模座 孔中落下。

下止点

30°

60°

曲轴转角α

90° 23

8.6.4 模具工作部分尺寸的计算

1. 凸、凹模间隙 2. 凸、凹模圆角半径 3. 凸、凹模工作尺寸及公差 4. 凸模通气孔

24

8.6.5 模具的总体设计

模具的总装图如 图8.26所示。

采用正装式结构, 落料拉深凸凹模安装 在上模;

刚性卸料板卸去 废料,也起导尺作用,

线,

若落料拉深力曲线处于许用负荷曲线之下,则所选设备符合

工作要求;

若落料拉深力曲线超出许可范围(见图8.25),则需选择标称

压力更大型号的压力机,继续以上校核过程。

26

图8.25 许用负荷与实际负荷

27

用导尺和固定挡 料销定位;

打料块将卡在凸 凹模内的工件推出。

图8.26 落料首次拉深复合模 25

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

依据坯料的做图求解法,坯料最终的形状和尺寸见下左 图。按照该方法确定的坯料尺寸有利于拉深件的成形,所生 产的拉深件口部质量好,但坯料的形状复杂,必须采用落料 的方法获得坯料,而且落料模工作零件制造难度大。

5

由于拉深件生产批量中等,精度要求较低,所以考虑对 拉深坯料进行简化,省去落料模,直接采用剪板机制坯。其 具体简化过程为:拉深件直边和圆角部分仍按照以上计算公 式展开,过圆弧做45°斜线与直边展开坯料相交,则得到八 角形坯料(见下右图)。

用压边装置。

4

(3)确定坯料的形状与尺寸 根据一次拉深成形的矩形盒坯料计算方法,其直边部分 按弯曲件求解坯料展开长度。 盒形件圆角部分按筒形件拉深求解坯料展开尺寸

R r22rh0.8r6底 ( r0.1r6底 ) 1.05221.053.550.86 1.051.16 1.05mm 2.73m 1 m

8

3.拉深力计算 按照拉深力的计算公式

F拉KLbt

0.7(4 10247232 )140N 0 2

618N 24 1 2 5 .3 N 5 17 N 5 1k 1 8N 4

总工作力

F 总 F 拉 F 压 (6 2 1)k 8 N 9k0N

根据以上力的计算数值,同时考虑零件的高度,初选设

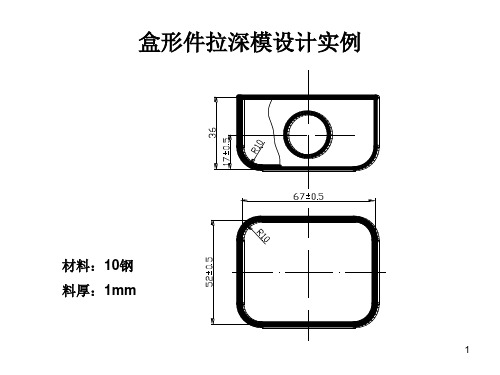

盒形件拉深模设计实例

材料:10钢 料厚:1mm

1

一、工艺性分析

1.材料分析 10钢为优质碳素结构钢,属于深拉深级别钢,具有良好 的拉深成形性能。 2. 结构分析 零件为矩形盒拉深件,形状简单,底部和口部圆角半径 都为10mm,满足盒形拉深件底部圆角半径大于一倍料厚、 口部圆角半径大于三倍料厚的要求。对于盒形件侧壁上的 孔,根据孔的位置和其精度要求,决定采用拉深后钻孔加工 的方法。 3. 精度分析 零件上有两个尺寸标注公差,经查表其精度等级都在IT14 以下,所以普通拉深即可达到零件的精度要求。

备为J23—16。

9

四、模具零部件结构的确定

1.标准模架的选用 取凹模的壁厚为45mm,计算得出凹模的外形尺 寸为159mm×144mm,凹模高度受到拉深件高度 和模具结构的影响暂不能确定,其具体尺寸在绘制 模具装配图时可调整确定。模具采用后置导柱模 架,根据凹模外形尺寸,查得模架规格为: 上模座160mm×160mm×40mm, 下模座160mm×160mm×45mm, 导柱28mm×170mm, 导套28mm×100mm×38mm。

2

二、工艺方案的确定

本例涉及到的加工工序包括落料、拉深(需计算确定拉 深次数)、切边、钻孔。由于零件的生产批量为中等批量, 精度要求较低,若计算得出可一次拉深成形,则可以考虑由 剪板机下料(坯料形状需做一定的近似)和免去修边工序 (需要时个别零件可手工修边)。如果经计算校验,以上所 做的假设可行,则加工路线可简化为下料——拉深——检验 是否需要修边——钻孔。

11030003151050730210

11010503153000826208

由上计算可知,应将板料先裁成宽115mm 、长1000mm 的条料,再剪成115mm×130mm的块料,按尺寸切掉四个 角后得到坯料尺寸,即可直接用于拉深。

7

2.拉深工作零件尺寸计算

首先确定拉深凸、凹模间隙,根据盒形件间隙确定原

3

三、工艺计算

1.拉深工艺计算

(1)判定能否一次成形

计算零件的相对角部圆角半径

r B

10.5 53

0.2,查得盒形件

初次拉深最大相对高度

h r

4

~

6

,计算零件的实际相对高

度 h 35.53.38 ,小于零件允许的最大相对高度,所以零件

r 10.5

一次拉深即可成形。由于零件只需一次拉深,且零件口部质

计算所得坯料尺寸

简化坯料尺寸

6

简化后坯料的总长和总宽分别为

L A 2 r 2 l 6 2 7 1 2 0 4 . 4 1 1 8 m 3 50 m

C B 2 r 2 l 5 2 1 2 2 0 4 . 4 1 1 8 m 1 5m 5

选择规格为1mm×1000mm×3500mm的板料,进行如 下排样计算:

d T ( 3 d m 0 . i 4 Δ n ) 0 T ( 1 0 . 2 0 0 . 4 5 0 . 5 ) 0 0 . 0 m 2 9 . 9 0 m 0 . 0 m 5 2 m d A ( 3 d T 2 3 Z ) 0 A ( 9 . 9 2 5 1 . 1 ) 0 0 . 0 m 3 1 . 1 m 0 0 2 . 0 m 5 3 m

则,取直边部分的间隙等于材料厚度,即1mm;圆角部分

间隙较直边部分增加0.1倍料厚,即1.1mm。因为零件标注

内形尺寸( 520.5mm、670.5mm 、R100.2m 5 )m,所以要先计算凸

模,即

d T ( 1 d m 0 . i 4 Δ n ) 0 T ( 5 0 . 5 2 0 . 4 1 ) 0 0 . 0 m 3 5 . 9 m 0 0 1 . 0 m 0 3 m

量要求低,所以不考虑修边余量的增加和切边工序的安排。

(2)判定是否采用压边圈 主要考虑圆角部分,其拉深系数 m r /R 1 .5 /0 2 .3 7 0 1 .3,8 则 0 .0( 1 4 m ) 5 0 .0 4 ( 1 0 5 .3) 8 0 .02 ,计7算9零件的坯料相对厚度 t/d 1 /2 2.3 7 1 0 .01,8由3 于 t/d0.04 (1 5m ),所以需要使

d A ( 1 d T 2 1 Z ) 0 A ( 5 . 9 1 2 ) 0 0 0 . 0 m 5 5 . m 9 0 3 0 . 0 0 m 5 m

d T ( 2 d m 0 . i 4 Δ n ) 0 T ( 6 0 . 5 7 0 . 4 1 ) 0 0 . 0 m 3 6 . 9 m 0 0 6 . 0 m 0 3 m d A ( 2 d T 2 2 Z ) 0 A ( 6 . 9 6 2 ) 0 0 0 . 0 m 5 6 . m 9 0 8 0 . 0 0 m 5 m

5

由于拉深件生产批量中等,精度要求较低,所以考虑对 拉深坯料进行简化,省去落料模,直接采用剪板机制坯。其 具体简化过程为:拉深件直边和圆角部分仍按照以上计算公 式展开,过圆弧做45°斜线与直边展开坯料相交,则得到八 角形坯料(见下右图)。

用压边装置。

4

(3)确定坯料的形状与尺寸 根据一次拉深成形的矩形盒坯料计算方法,其直边部分 按弯曲件求解坯料展开长度。 盒形件圆角部分按筒形件拉深求解坯料展开尺寸

R r22rh0.8r6底 ( r0.1r6底 ) 1.05221.053.550.86 1.051.16 1.05mm 2.73m 1 m

8

3.拉深力计算 按照拉深力的计算公式

F拉KLbt

0.7(4 10247232 )140N 0 2

618N 24 1 2 5 .3 N 5 17 N 5 1k 1 8N 4

总工作力

F 总 F 拉 F 压 (6 2 1)k 8 N 9k0N

根据以上力的计算数值,同时考虑零件的高度,初选设

盒形件拉深模设计实例

材料:10钢 料厚:1mm

1

一、工艺性分析

1.材料分析 10钢为优质碳素结构钢,属于深拉深级别钢,具有良好 的拉深成形性能。 2. 结构分析 零件为矩形盒拉深件,形状简单,底部和口部圆角半径 都为10mm,满足盒形拉深件底部圆角半径大于一倍料厚、 口部圆角半径大于三倍料厚的要求。对于盒形件侧壁上的 孔,根据孔的位置和其精度要求,决定采用拉深后钻孔加工 的方法。 3. 精度分析 零件上有两个尺寸标注公差,经查表其精度等级都在IT14 以下,所以普通拉深即可达到零件的精度要求。

备为J23—16。

9

四、模具零部件结构的确定

1.标准模架的选用 取凹模的壁厚为45mm,计算得出凹模的外形尺 寸为159mm×144mm,凹模高度受到拉深件高度 和模具结构的影响暂不能确定,其具体尺寸在绘制 模具装配图时可调整确定。模具采用后置导柱模 架,根据凹模外形尺寸,查得模架规格为: 上模座160mm×160mm×40mm, 下模座160mm×160mm×45mm, 导柱28mm×170mm, 导套28mm×100mm×38mm。

2

二、工艺方案的确定

本例涉及到的加工工序包括落料、拉深(需计算确定拉 深次数)、切边、钻孔。由于零件的生产批量为中等批量, 精度要求较低,若计算得出可一次拉深成形,则可以考虑由 剪板机下料(坯料形状需做一定的近似)和免去修边工序 (需要时个别零件可手工修边)。如果经计算校验,以上所 做的假设可行,则加工路线可简化为下料——拉深——检验 是否需要修边——钻孔。

11030003151050730210

11010503153000826208

由上计算可知,应将板料先裁成宽115mm 、长1000mm 的条料,再剪成115mm×130mm的块料,按尺寸切掉四个 角后得到坯料尺寸,即可直接用于拉深。

7

2.拉深工作零件尺寸计算

首先确定拉深凸、凹模间隙,根据盒形件间隙确定原

3

三、工艺计算

1.拉深工艺计算

(1)判定能否一次成形

计算零件的相对角部圆角半径

r B

10.5 53

0.2,查得盒形件

初次拉深最大相对高度

h r

4

~

6

,计算零件的实际相对高

度 h 35.53.38 ,小于零件允许的最大相对高度,所以零件

r 10.5

一次拉深即可成形。由于零件只需一次拉深,且零件口部质

计算所得坯料尺寸

简化坯料尺寸

6

简化后坯料的总长和总宽分别为

L A 2 r 2 l 6 2 7 1 2 0 4 . 4 1 1 8 m 3 50 m

C B 2 r 2 l 5 2 1 2 2 0 4 . 4 1 1 8 m 1 5m 5

选择规格为1mm×1000mm×3500mm的板料,进行如 下排样计算:

d T ( 3 d m 0 . i 4 Δ n ) 0 T ( 1 0 . 2 0 0 . 4 5 0 . 5 ) 0 0 . 0 m 2 9 . 9 0 m 0 . 0 m 5 2 m d A ( 3 d T 2 3 Z ) 0 A ( 9 . 9 2 5 1 . 1 ) 0 0 . 0 m 3 1 . 1 m 0 0 2 . 0 m 5 3 m

则,取直边部分的间隙等于材料厚度,即1mm;圆角部分

间隙较直边部分增加0.1倍料厚,即1.1mm。因为零件标注

内形尺寸( 520.5mm、670.5mm 、R100.2m 5 )m,所以要先计算凸

模,即

d T ( 1 d m 0 . i 4 Δ n ) 0 T ( 5 0 . 5 2 0 . 4 1 ) 0 0 . 0 m 3 5 . 9 m 0 0 1 . 0 m 0 3 m

量要求低,所以不考虑修边余量的增加和切边工序的安排。

(2)判定是否采用压边圈 主要考虑圆角部分,其拉深系数 m r /R 1 .5 /0 2 .3 7 0 1 .3,8 则 0 .0( 1 4 m ) 5 0 .0 4 ( 1 0 5 .3) 8 0 .02 ,计7算9零件的坯料相对厚度 t/d 1 /2 2.3 7 1 0 .01,8由3 于 t/d0.04 (1 5m ),所以需要使

d A ( 1 d T 2 1 Z ) 0 A ( 5 . 9 1 2 ) 0 0 0 . 0 m 5 5 . m 9 0 3 0 . 0 0 m 5 m

d T ( 2 d m 0 . i 4 Δ n ) 0 T ( 6 0 . 5 7 0 . 4 1 ) 0 0 . 0 m 3 6 . 9 m 0 0 6 . 0 m 0 3 m d A ( 2 d T 2 2 Z ) 0 A ( 6 . 9 6 2 ) 0 0 0 . 0 m 5 6 . m 9 0 8 0 . 0 0 m 5 m