差速器调整

差速器的工作原理

差速器的工作原理差速器是一种用于汽车传动系统的重要装置,它能够在车辆转弯时,使两个驱动轮能够以不同的转速旋转,从而保证车辆稳定性和驾驶安全。

下面将详细介绍差速器的工作原理。

一、差速器的结构差速器通常由一个外部的环形齿轮(环齿轮)和两个内部的齿轮(行星齿轮)组成。

环齿轮连接到发动机输出轴,而行星齿轮则连接到驱动轮。

环齿轮和行星齿轮之间通过一系列的齿轮机构相互咬合。

二、当车辆直线行驶时,差速器的工作非常简单。

发动机输出的动力通过环齿轮传递给行星齿轮,行星齿轮以相同的转速旋转,从而使两个驱动轮以相同的转速旋转。

然而,当车辆转弯时,内外轮胎所需的旋转速度是不同的。

外侧轮胎需要旋转更快,以便能够绕过转弯。

而差速器的作用就是在这种情况下,使两个驱动轮能够以不同的转速旋转。

当车辆转弯时,外侧驱动轮需要行进更长的距离,因此需要更快的转速。

差速器通过行星齿轮和环齿轮之间的齿轮传动机构,使外侧驱动轮能够以更快的速度旋转,而内侧驱动轮则以较慢的速度旋转。

具体来说,当车辆转弯时,外侧驱动轮受到更大的转矩,行星齿轮也会受到更大的力。

这会导致行星齿轮相对于环齿轮的旋转速度发生变化。

差速器的齿轮传动机构会根据这种变化,调整两个驱动轮的转速差异,使其能够以适当的速度旋转。

三、差速器的重要性差速器对于车辆的操控和稳定性非常重要。

在转弯时,如果没有差速器,驱动轮之间的转速差异会导致车辆产生扭矩不平衡,使车辆变得不稳定甚至失控。

而差速器的存在可以消除这种扭矩不平衡,保持车辆的稳定性。

此外,差速器还具有限滑差速器的功能。

限滑差速器可以根据驱动轮的滑动情况,自动调整两个驱动轮的转速差异。

这可以提高车辆在低摩擦路面上的牵引力,避免轮胎打滑,提高车辆的行驶稳定性和安全性。

四、差速器的应用差速器广泛应用于各种汽车传动系统中,特别是四轮驱动和后驱动车辆。

在四轮驱动车辆中,差速器通常位于前、后轴之间,以确保前后轮之间的转速差异。

在后驱动车辆中,差速器通常位于驱动轴和后轮之间。

差速器概述

差速器概述汽车差速器能够使左、右(或前、后)驱动轮实现以不同转速转动的机构。

主要由左右半轴齿轮、两个行星齿轮及齿轮架组成。

功用是当汽车转弯行驶或在不平路面上行驶时,使左右车轮以不同转速滚动,即保证两侧驱动车轮作纯滚动运动。

差速器是为了调整左右轮的转速差而装置的。

在四轮驱动时,为了驱动四个车轮,必须将所有的车轮连接起来,如果将四个车轮机械连接在一起,汽车在曲线行驶的时候就不能以相同的速度旋转,为了能让汽车曲线行驶旋转速度基本一致性,这时需要加入中间差速器用以调整前后轮的转速差。

构成普通差速器由行星齿轮、行星轮架(差速器壳)、半轴齿轮等零件组成。

发动机的动力经传动轴进入差速器,直接驱动行星轮架,再由行星轮带动左、右两条半轴,分别驱动左、右车轮。

差速器的设计要求满足:(左半轴转速)+(右半轴转速)=2(行星轮架转速)。

当汽车直行时,左、右车轮与行星轮架三者的转速相等处于平衡状态,而在汽车转弯时三者平衡状态被破坏,导致内侧轮转速减小,外侧轮转速增加。

[1]原理差速器的这种调整是自动的,这里涉及到“最小能耗原理”,也就是地球上所有物体都倾向于耗能最小的状态。

例如把一粒豆子放进一个碗内,豆子会自动停留在碗底而绝不会停留在碗壁,因为碗底是能量最低的位置(位能),它自动选择静止(动能最小)而不会不断运动。

同样的道理,三维效果车轮在转弯时也会自动趋向能耗最低的状态,自动地按照转弯半径调整左右轮的转速。

[2]当转弯时,由于外侧轮有滑拖的现象,内侧轮有滑转的现象,两个驱动轮此时就会产生两个方向相反的附加力,由于“最小能耗原理”,必然导致两边车轮的转速不同,从而破坏了三者的平衡关系,并通过半轴反映到半轴齿轮上,迫使行星齿轮产生自转,使内侧半轴转速减慢,外侧半轴转速加快,从而实现两边车轮转速的差异。

驱动桥两侧的驱动轮若用一根整轴刚性连接,则两轮只能以相同的角度旋转。

这样,当汽车转向行驶时,由于外侧车轮要比内侧车轮移过差速器原理图的距离大,将使外侧车轮在滚动的同时产生滑拖,而内侧车轮在滚动的同时产生滑转。

1.14差速器检修及调整-教案

c.将左、右差速器壳与从动圆柱齿轮外缘的相对位置做好标记,然后再用铜锤轻轻敲击从动圆柱齿轮外缘,将差速器拆散。

d.清洗所有拆散的主减速器、差速器总成的零件,并按次序放好。

e.检查拆下的轴承、齿轮及其它零件是否有烧蚀、剥落、麻点及磨损超限等缺陷,视情况予以更换或修复。

二、差速器总成的装配与调整

a.用压力机将轴承内圈压入左右差速器壳的轴颈上。

b.把左差速器壳放在工作台上,在与行星齿轮、半轴齿轮相配合的工作表面涂上机油,将半轴齿轮支承垫圈连同半轴齿轮一起装入,将已装好的行星齿轮及其支承垫圈的十字轴总成装入左差速器壳的十字槽中,并使行星齿轮与半轴齿轮啮合。

c.在行星齿轮上装上右边的半轴齿轮、支承垫圈,将从动圆柱齿轮、差速器右壳合到左壳上,注意对准壳体上的标记,从右边向左装入螺栓,以规定的力矩拧紧螺母。

讲授法、情景教学法;

多媒体课件、实物演示

16分钟

2、

初步训练

布置任务:

对差速器进行检修好调整,并进行记录。

分组讨论,小组交流:

学生分成两组依据布置的任务制定出项目实施计划,确定工作步骤和顺序,并进行交流。

一、差速器总成的分解

a.先检查差速器两端轴承有无损坏,如无损坏则不必拆下轴承;如有损坏,应与内、外轴承座圈一起更换。

教学难点

能按照拆装工艺完成差速器拆装

教学准备

投影仪、差速器

课 型

理实一体课

授课课时

2课时

教学过程

教学内容

教学方法与手段

时间

一、导入

清点人数、组织秩序,并导入项目课程。

复习提问:差速器的功用及种类?

1、功用:转弯或不平路面上行驶,左右轮差速,保证纯滚动。

车桥需要调整部位的间隙值和调整方法汇总

车桥需要调整部位的间隙值和调整方法汇总一、前轴部分1、间隙值;车桥型号蹄鼓间隙轮毂预紧力HDM7.5吨0.7-1.2mm (15~25)NHDZ4.8吨0.7-1.2mm (15~25)NHDZ9.5吨0.7-1.2mm (15~25)NHDZ5.5吨0.7-1.2mm (15~25)N①用扳手顺时针转动调整臂蜗杆六角头直至摩擦片与制动鼓接触然后再逆时针方向转动蜗杆六角头3/4圈(反向转动时会听到咔咔声),施加若干次制动,刹车间隙自动调整至正常范围,至此安装过程结束。

注意:不能使用电动、气动扳手!②打开密封塞,用塞尺测量蹄鼓间隙;要求:蹄鼓间隙:(0.7-1.2)mm;单侧轮边最大间隙与最小间隙之差:≤0.30mm。

3、轮毂预紧力调整方法:①用工具拧紧锁紧螺母。

同时转动轮毂(2~ 3)圈,再次拧紧锁紧螺母; 要求:拧紧力矩:(275±25)Nm 。

②松退锁紧螺母60°~90°用内六方扳手将内六角圆柱头螺钉拧紧至规定力矩;要求:拧紧力矩:(38±3)Nm 。

③用弹簧秤垂直于轮毂半径方向匀速拉车轮螺栓,测量轮毂轴承预紧力:(15~25)N ,如不符合要求,则通过拧紧或松退锁紧螺母进行调整。

二、驱动桥 1、间隙值车桥型号 轮间差速器综合间隙 主被动轮齿侧间隙 主锥预紧力 蹄鼓间隙 轮毂预紧力 HDM300 0.30mm ~0.50mm 0.20~0.40mm (1~2)Nm 0.7~1.2mm 70~90N HDZ300 0.30mm ~0.50mm 0.25~0.40mm (1~2)Nm 0.7~1.2mm 70~90N HDS300 0.25mm-0.45mm 0.20~0.40mm (8-16)N 0.7~1.2mm 70~90N HDZ340 0.3mm-0.50mm 0.17~0.25mm (3~5)Nm 0.7~1.2mm 轴承单元结构 HDZ386 0.3mm-0.50mm 0.25~0.33mm (3~5)Nm 0.7~1.2mmHDZ425 0.25mm-0.45mm 0.25~0.40mm (6~12)Nm 0.7~1.2mm HDZ469 0.25mm-0.45mm 0.25~0.40mm (8~12)Nm 0.7~1.2mm HDM4850.25mm-0.45mm0.25~0.40mm(6~12)Nm0.7~1.2mm2、轮间差速器综合间隙调整(HDM300、HDZ300)①取专用工具一套,插入半轴齿轮内,逆时针拧紧工装上部六角头,取百分表一套,表座吸在差壳上,表头垂直定在工装六角头上,表头有一定压量,用手上下提工装手柄,测量表针变化量为0.30mm-0.50mm之间,旋转工装120°,测量3点。

差速调节方法

差速调节方法

差速调节是指在多个驱动轮的情况下,通过调整每个驱动轮的转速来实现差速调节。

差速调节的目的是使每个驱动轮产生不同的驱动力,从而改变车辆的行驶轨迹。

差速调节方法主要有以下几种:

1. 机械差速器调节:通过机械装置将动力源传递给每个驱动轮,通过调节各驱动轮的差速器来实现差速调节。

常见的机械差速器调节方法有扭矩矢量控制、机械齿轮差速器等。

2. 液压差速器调节:液压差速器通过调节液体的流动来实现差速调节。

通过调节差速器内的液压阻尼器来调整驱动轮的差速,从而达到差速调节的目的。

3. 电子差速器调节:利用电子系统来调节每个驱动轮的转速,实现差速调节。

通过电子控制单元(ECU)对驱动轮进行控制,调节每个驱动轮的速度,从而改变差速。

4. 动力分配控制(AWD系统):通过控制动力的输出,将动

力分配给不同的驱动轮,实现差速调节。

常见的AWD系统有

前后轮驱动系统、四轮驱动系统等。

以上是几种常见的差速调节方法,不同的方法适用于不同的车辆和驾驶条件,可以根据实际情况选择合适的差速调节方法。

差速器

差速器百科名片差速器汽车发动机的经离合器、、传动轴,最后传送到再左右分配给半轴驱动车轮,在这条动力传送途径上,驱动桥是最后一个,它的主要部件是和差速器。

目录展开简介减速器的作用就是减速增矩,这个功能完全靠与齿轮之间的啮合完成,比较容易理解。

而差速器就比较难理解,什么叫差速器,为什么要“差速”?是驱动桥的主件。

它的作用就是在向两边半轴传递的同时,允许两边半轴以不同的旋转,满足两边车轮尽可能以纯滚动的形式作不等距行驶,减少与地面的摩擦。

差速器原理图功能在拐弯时车轮的轨线是圆弧,如果汽车向左转弯,圆弧的中心点在左侧,在相同的时间里,右侧轮子走的弧线比左侧轮子长,为了平衡这个差异,就要左边轮子慢一点,右边轮子防滑差速器快一点,用不同的转速来弥补距离的差异。

如果后做成一个整体,就无法做到两侧轮子的转速差异,也就是做不到自动调整。

为了解决这个问题,早在一百年前,法国雷诺汽车公司的创始人。

雷诺就设计出了差速器这个东西。

构成结构示意图普通差速器由、行星轮架(差速器壳)、半轴齿轮等零件组成。

的动力经进入差速器,直接驱动行星轮架,再由行星轮带动左、右两条半轴,分别驱动左、右车轮。

差速器的设计要求满足:(左半轴转速)+(右半轴转速)=2(行星轮架转速)。

当汽车直行时,左、右车轮与行星轮架三者的转速相等处于平衡状态,而在汽车转弯时三者平衡状态被破坏,导致内侧轮转速减小,外侧轮转速增加。

原理差速器的这种调整是自动的,这里涉及到“最小能耗原理”,也就是地球上所有物体都倾向于耗能最小的状态。

例如把一粒豆子放进一个碗内,豆子会自动停留在碗底而绝不会停留在碗壁,因为碗底是能量最低的位置(位能),它自动选择静止(动能最小)而不会不断运动。

同样的道理,三维效果车轮在转弯时也会自动趋向能耗最低的状态,自动地按照转弯半径调整左右轮的转速。

当转弯时,由于外侧轮有滑拖的现象,内侧轮有滑转的现象,两个驱动轮此时就会产生两个方向相反的附加力,由于“最小能耗原理”,必然导致两边车轮的转速不同,从而破坏了三者的平衡关系,并通过半轴反映到半轴齿轮上,迫使行星齿轮产生自转,使外侧半轴转速加快,内侧半轴转速减慢,从而实现两边车轮转速的差异。

差速器检修及调整课件

第23页/共24页

感谢您的观看。

第24页/共24页

差速器壳之间的间隙(正确的值为0.10~0.20mm)。

第21页/共24页

• ②从动锥齿轮的安装 • 将从动齿轮加热到100℃左右,用定心销导向,迅速安装

到差速器壳上,然后用匹配的螺栓以对角的方式逐渐将其 旋紧。旋紧力距为70N.m。安装后应检验从动齿轮的翘曲 摆差不应超过0.05mm. • ③差速器轴承和车速表主动齿轮的安装 • 将圆锥滚柱轴承内圈加热到100℃左右,放好并压紧,然 后再压入车速表主动齿轮压入深度x=1.4mm;只有通过 使用厚度为1.4~1.5mm的垫圈式挡圈才能保证上面规定 的压入深度;最后旋紧锁紧套筒。

n2=2n0

ω4

第12页/共24页

物理意义: 左右半轴齿轮之转速和等于差速器壳体转速的2倍,

且与行星齿轮转速无关。 n1+ n2=2n0

推论: • ⑴ n1=0, n2 =2n0(如一个车轮掉入泥坑打滑,另一个车轮在地面不转或

一边半轴断) • ⑵n0=0, n1=-n2(如顶起汽车,传动轴制动,顺时针转动一侧车轮,

第16页/共24页

二、防滑差速器

1、强制锁住式差速器 当汽车在坏路面上行 驶时,驾驶员通过差 速锁将差速器暂时锁 住,使差速器不起差 速作用。

第17页/共24页

2、自锁式差速器

•

汽车在行驶过程中,根据路面情况自动改变驱动轮间

的转矩分配。在两半轴转速不等时,行星齿轮自转,差速器

所受摩擦力矩与快转半

工作原理简图

第7页/共24页

1)当汽车直线行驶时

路面阻力反映到差速机构上,使得行星齿轮与半轴齿轮啮合点A、 B 受 力 相 等 ( PA = P B ) , 由 于 行 星 齿 轮 相 当 于 一 个 等 臂 的 杠 杆 , 则 • MA=PA×r • MB=PB×r • MA=MB (大小相等,方向相反) • 所以,行星齿轮没有自转,只有公转,差速器不起差速作用 。

差速器间隙调整口诀

差速器间隙调整口诀1. 为什么需要调整差速器间隙差速器是汽车传动系统中的重要部件,它通过控制左右驱动轮的旋转速度差,使车辆能够更好地适应转弯和悬挂路面。

差速器间隙的调整直接影响到车辆的操控性能和稳定性。

如果差速器间隙过大或过小,都会导致车辆行驶时出现异响、抖动、转向不灵活等问题。

因此,及时调整差速器间隙对于保证车辆的正常运行非常重要。

2. 如何调整差速器间隙调整差速器间隙需要一定的技术和经验,下面是一些常用的调整口诀:2.1 准备工作在进行差速器间隙调整之前,需要准备一些工具和材料,包括扳手、调节螺栓、托盘、润滑剂、清洁剂等。

同时,确保车辆处于平稳停放状态,以确保安全操作。

2.2 解除连接首先,需要将差速器与驱动轮进行解除连接,具体操作如下: 1. 将汽车抬升至适当的高度,使用托盘固定车辆,保证稳定性。

2. 找到差速器的连接螺栓,使用扳手逆时针松开螺栓。

3. 将驱动轮从差速器上滑出。

2.3 调整间隙调整差速器间隙的具体步骤如下: 1. 使用清洁剂清洁差速器的连接螺栓和孔口,确保无杂质和沉积物。

2. 计算出差速器的标准间隙,可以参考汽车制造商的技术手册或咨询专业人员。

3. 使用调节螺栓逐步调整差速器的间隙,注意每次调整后需紧固连接螺栓以固定差速器位置。

4. 不断测试车辆的操控性能和稳定性,根据实际情况微调差速器间隙,确保最佳的驱动效果。

2.4 润滑和固定调整完差速器间隙后,还需要进行润滑和固定操作: 1. 使用适量的润滑剂涂抹在差速器连接螺栓和孔口上,以减少摩擦力和磨损。

2. 进一步紧固连接螺栓,确保差速器稳固固定在驱动轮上。

3. 差速器间隙调整的注意事项在进行差速器间隙调整时,需要注意以下几点:3.1 安全第一准备工作时,务必确保车辆处于固定和平稳的状态,避免意外事故发生。

在操作过程中,要注意切勿将手指或其他身体部分靠近旋转部件,防止受伤。

3.2 手动与自动差速器不同类型的车辆可能采用不同类型的差速器,有手动差速器和自动差速器之分。

差速器总成调整垫片测选设备的分析与改进葛京辉

差速器总成调整垫片测选设备的分析与改进葛京辉发布时间:2023-06-03T01:52:50.994Z 来源:《中国科技人才》2023年6期作者:葛京辉[导读] 主减速器总成是汽车传动系统的关键部件之一,其装配质量的优劣对汽车的运动性能有较为明显的影响。

差速器总成调整垫片测选设备是主减速器总成装配过程对调整垫片侧选的关键设备,其测量选垫精度直接影响主、从动锥齿轮齿侧间隙的大小,提高设备的测量选垫精度能够提高调整垫片选取的一次通过率,并改善主减速器总成的装配质量,有利于生产效率的提高。

合众新能源汽车有限公司规划制造中心总装技术部浙江省嘉兴市 314000摘要:主减速器总成是汽车传动系统的关键部件之一,其装配质量的优劣对汽车的运动性能有较为明显的影响。

差速器总成调整垫片测选设备是主减速器总成装配过程对调整垫片侧选的关键设备,其测量选垫精度直接影响主、从动锥齿轮齿侧间隙的大小,提高设备的测量选垫精度能够提高调整垫片选取的一次通过率,并改善主减速器总成的装配质量,有利于生产效率的提高。

本文主要对现有差速器总成调整垫片侧选设备侧选调整垫片不准确,造成齿侧间隙一次装配合格率低问题进行原因分析,并针对性的制定合理改进方案,以及依据改进方案对设备的改进后达成的效果进行了阐述。

关键词:齿侧间隙;测量精度;合格率;差速器总成1主减速器总成的结构及作用介绍主减速器的装配主要包括三部分:①差速器总成的装配、主/从动锥齿轮总成的装配、主减速器总成的装配,其中主减速器总成的装配主要包括差速器总成调整垫片的选择和装配,齿侧间隙的检测,锁紧螺栓的拧紧等内容,差速器总成调整垫片的选装和齿侧间隙的检测是该部分装配内容的关键部分;主减速器总成的主要作用:汽车传动系统中降低转速增大转矩,当发动机纵置时改变转矩旋转方向。

其中差速器总成调整垫片的作用:调整差速器总成左/右两侧的垫片,保证主动锥齿轮和从动锥齿轮啮合间隙符合产品要求,防止因啮合间隙过大或过小造成主/从动锥齿轮异常磨损并发出异常噪音,不但降低齿轮使用寿命和主减速器总成性能,还带来烦躁的声音污染。

差速器间隙调整

差速器间隙调整这是要看具体情况而调了!下面告诉你方法!当啮合印记偏向大端时,将从动齿轮向主动齿轮靠近,若侧隙过小将主动齿轮向外移开;当啮合印记偏向小端时,将从动齿轮远离主动齿轮,此时若侧隙过大,将主动齿轮内移近;当啮合印记偏向齿顶时,主动齿轮向从动齿轮移近,若此时间隙过小,则将从动齿轮向外移开;当啮合印记偏向齿根时,主动齿轮向从动齿轮移开,若此时间隙过大,则将从动吃乱向内移近。

归纳了一句顺口溜,齿轮移动方向:大进从,根出主;小出从,顶进主;顶进主,小出从;根出主,大进从。

图上印泥看就行了,主要就是看从动齿轮与主动齿轮的接触面来调整的,调整不好的话磨损得会很厉害的。

轴承调间隙不了,都是靠主动齿轮和从动齿轮来回纵向移动来调整差速器的。

这在修车里面也是一项重要的技术哦!呵呵!~~首先要先调整好轴承预紧度,就是你所说的轴承间隙。

调整到转动灵活,无卡滞现象,无间隙感。

主动锥齿轮轴承间隙用两轴承之间的垫片调整,加垫片轴承间隙大,反之间隙减小。

从动锥齿轮(盆齿)用调整螺母调整。

用印泥是调整齿轮的接触面积是否正确,齿轮间隙是否合适。

当啮合印记偏向大端时,将从动齿轮向主动齿轮靠近,若侧隙过小将主动齿轮向外移动当啮合印记偏向小端时,将从动齿轮远离主动齿轮,此时若侧隙过大,将主动齿轮内移近;移动从动齿轮时,当一边的调整螺母退出多少,另一边要相应拧紧多少,以保证轴承的预紧度和间隙保持不变。

当啮合印记偏向齿顶时,主动齿轮向从动齿轮移动若此时间隙过小,则将从动齿轮向外移动当啮合印记偏向齿根时,主动齿轮向从动齿轮移动,若此时间隙过大,则将从动齿轮向内移动这个是靠主动锥齿轮和轴承之间的垫片来调整。

或减速器壳体和主动锥齿轮壳体之间的垫片调整。

答:差速器轴承属圆锥止推轴承,左右两只轴承止推面相对设置,轴承锥面(即滚棒锥面)朝外,设置在减速器壳上的差速器轴承外套以两侧相对朝向中间与轴承配套,其间隙由轴承座孔上的差速器轴承调整螺母调整。

三、主减速器的调整

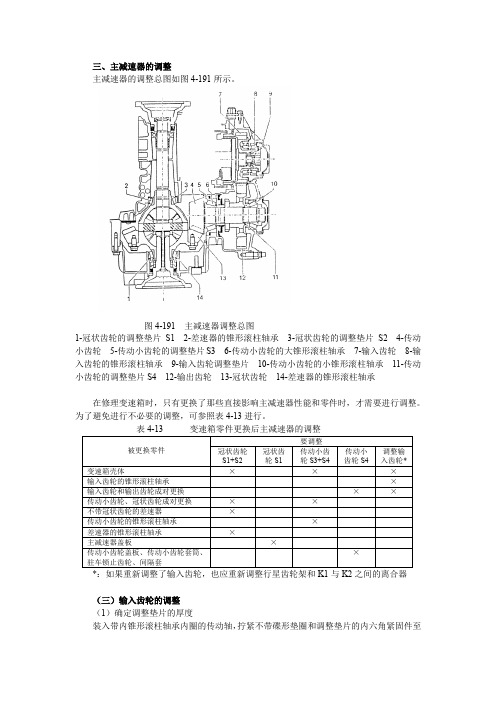

三、主减速器的调整主减速器的调整总图如图4-191所示。

图4-191 主减速器调整总图1-冠状齿轮的调整垫片S1 2-差速器的锥形滚柱轴承3-冠状齿轮的调整垫片S2 4-传动小齿轮5-传动小齿轮的调整垫片S3 6-传动小齿轮的大锥形滚柱轴承7-输入齿轮8-输入齿轮的锥形滚柱轴承9-输入齿轮调整垫片10-传动小齿轮的小锥形滚柱轴承11-传动小齿轮的调整垫片S4 12-输出齿轮13-冠状齿轮14-差速器的锥形滚柱轴承在修理变速箱时,只有更换了那些直接影响主减速器性能和零件时,才需要进行调整。

为了避免进行不必要的调整,可参照表4-13进行。

*:如果重新调整了输入齿轮,也应重新调整行星齿轮架和K1与K2之间的离合器(三)输入齿轮的调整(1)确定调整垫片的厚度装入带内锥形滚柱轴承内圈的传动轴,拧紧不带碟形垫圈和调整垫片的内六角紧固件至100N·m,拆下内六角紧固件。

装上千分表,施加3mm的预紧量,测量齿轮B和锥形滚柱轴承内圈A之间的距离并记录测量值,如图4-192所示。

碟形垫片的厚度(1.5mm)必须加到测量值上,例如测量值为1.0mm,则实际的数值为2.5mm。

图4-192 测量齿轮和锥形滚柱轴承间距离如果从测量得出的数值(测量值+碟形垫片厚度)中减去轴承的预紧量0.18mm,就可以得出高速垫片的厚度。

即可计算出调整垫片的厚度=(测量值+碟形垫片厚度1.5mm)-轴承预紧量0.18mm根据输入齿轮调整垫片尺寸表4-14即可确定安装垫片的厚度。

(2)摩擦力矩的检查只有在更换了锥形滚柱轴承之后才需要检查摩擦力矩。

该检查在行星齿轮架已拆下,差速器已装入的情况下进行。

检查摩擦力矩用扭力测量表进行,如图4-193所示。

读取摩擦力矩,装入了输入齿轮后的摩擦力矩应当比未装入输入齿轮时的摩擦力矩约高145~245N·m。

图4-193 检查摩擦力矩A-普通扭矩测量表(0~600N·m)B-套筒扳手(41mm AF)(二)小齿轮轴和冠状齿轮的调整正确地调整冠状齿轮和小齿轮轴对主减速器的寿命和使用中的低噪音是至关重要的。

中英文文献翻译-减速器和差速器的调整与装配

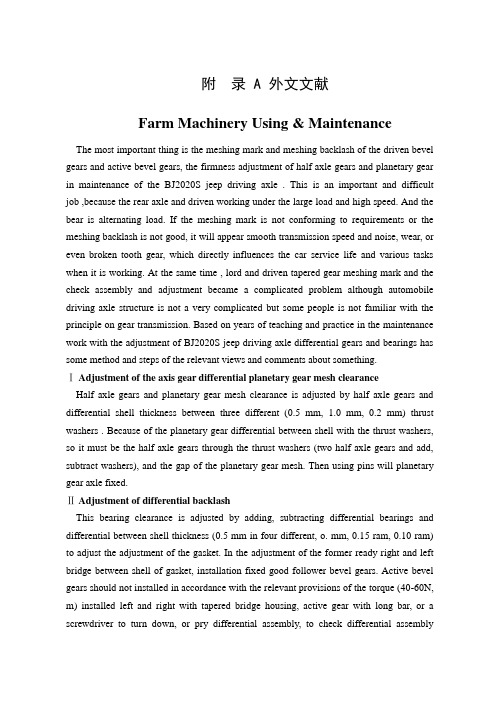

附录 A 外文文献Farm Machinery Using & MaintenanceThe most important thing is the meshing mark and meshing backlash of the driven bevel gears and active bevel gears, the firmness adjustment of half axle gears and planetary gear in maintenance of the BJ2020S jeep driving axle . This is an important and difficult job ,because the rear axle and driven working under the large load and high speed. And the bear is alternating load. If the meshing mark is not conforming to requirements or the meshing backlash is not good, it will appear smooth transmission speed and noise, wear, or even broken tooth gear, which directly influences the car service life and various tasks when it is working. At the same time , lord and driven tapered gear meshing mark and the check assembly and adjustment became a complicated problem although automobile driving axle structure is not a very complicated but some people is not familiar with the principle on gear transmission. Based on years of teaching and practice in the maintenance work with the adjustment of BJ2020S jeep driving axle differential gears and bearings has some method and steps of the relevant views and comments about something.ⅠAdjustment of the axis gear differential planetary gear mesh clearanceHalf axle gears and planetary gear mesh clearance is adjusted by half axle gears and differential shell thickness between three different (0.5 mm, 1.0 mm, 0.2 mm) thrust washers . Because of the planetary gear differential between shell with the thrust washers, so it must be the half axle gears through the thrust washers (two half axle gears and add, subtract washers), and the gap of the planetary gear mesh. Then using pins will planetary gear axle fixed.ⅡAdjustment of differential backlashThis bearing clearance is adjusted by adding, subtracting differential bearings and differential between shell thickness (0.5 mm in four different, o. mm, 0.15 ram, 0.10 ram) to adjust the adjustment of the gasket. In the adjustment of the former ready right and left bridge between shell of gasket, installation fixed good follower bevel gears. Active bevel gears should not installed in accordance with the relevant provisions of the torque (40-60N, m) installed left and right with tapered bridge housing, active gear with long bar, or a screwdriver to turn down, or pry differential assembly, to check differential assemblybearings between differential to feel no axial clearance and rotate freely.ⅢActive bevel gears bearing clearance adjustmentIn active position of bevel gears can be determined by the basic, increase and decrease active bevel gears with active before bearings taper gear bearing thrust ring between four different thickness (0.10 mm, 0.15 ram, 0.25 mm mm) adjustment, 0.50 gasket to adjust, the flexible rotation, no axial and radial clearance.ⅣActive bevel gears and driven bevel gears clearance and meshing mark adjustment Domestic automobile gear for no modifier, assembling widely adopted, the first meshing mark check whether the meshing mark requirements, such as requirements, through the change of bevel gears, driven axial position to get to meet the requirements of meshing mark, the active bevel gears bearing and differential bearing clearance (pre-tightening degrees) basis, rub-up, driven bevel gears, initiative on 3-4 taper gear teeth are coated with thin layer opposite, oil (or face turns into oil), according to the requirements and differential assembly installed left, right, forward and backward bridge housing, then turn active bevel gears decomposition of left and right to bridge housing, driven gear tooth surface of conical whether imprint requirements. If meshing mark requirements, visible to the situation by outward, to the right or left, bevel gears, driven to adjust. When the meshing mark to tooth root cap, the main, small or client, the formula for the Lord: "the Lord, from (i.e., big into bevel gears into active driven gear), small (i.e. driven out from bevel gears removed from active gear)." When the Lord, driven gear cone of meshing mark complies with the standards and inspection, driven bevel gears, active bevel gears and clearance of bevel gears driven backlash should actively bevel gears in the radius of 45mm flanges on the circumference displacement measurement, the arc length) should be in (0.2-0.6 mm. If does not accord with a standard, can increase and decrease active bevel gears and bearings taper gear after the shim between left and right or mobile differential bearing adjustment gasket, driven to adjust the gap, so bevel gears, driven when the bevel gears has adjusted, adjust the marks are not destroyed, small volume, driven tapered gear meshing mark.ⅤDrive and differential assemblyWe can start assemble the drive and differential when the differential gears, driven gear, each bearing, tapered meshing mark adjustment is over. Based on the thickness of the gasket and the bolt torques, we should coated with rubber seal, assembled active bevelgears, mount differential assembly, then closed the bridge housing.附录 B 中文译文减速器和差速器的调整与装配在对BJ2020S吉普车后桥的维修中,最主要的就是减速器主、从动圆锥齿轮的啮合印痕及啮合间隙;差速器半轴齿轮、行星齿轮啮合间隙和各轴承松紧度的调整。

YC液压差速器使用说明书

电机功率 KW 5.5 5.5

7.5,11 18.5 22 45 45

最大输出流 量升/分 10 16 25 40 63 80 160

继电器设定 压力 Mpa 16 16 16 16 16 16 16

额定压力 Mpa 25 25

25,31.5 31.5 31.5 20 20

注:: 标“*”为离心机液压差速系统使用的型号。

各种低速大扭矩液压马达技术参数见表 1:

型号

排量升/转

额定压力 (Mpa)

YC21-0.63

0.63

16

YC32-1.0

1.0

20

YC32-1.6

1.6

20

YC42-2.5

2.5

20

YC52-3.2

3.2

20

YC62-5.0

5.0

20

2.YZ 系列液压站技术参数

尖锋压力

25 25 25 25 25 25

用户可根据悬浮液的物料特性、分离工艺中对液固两相的要求合 理选择 Po 值通过压力继电器的旋钮调节,原则上对固相较疏松,含 固量较小,比重较小,脱水要求较高,如活性污泥,可选择 Po 较小 值。反之需选用较大值(如石膏、钢渣等)。 Po 的选择范围一般在 30~60%额定压力之间。 3.变频增加差速的升速时间(a)的设定:

机压力;P3—安全阀打开压力;a—变频器升速时间设定。

3

四、工作参数的选择: 用户可根据悬浮液的物料特性、分离工艺中对液相与固相的要求

以及处理能力等因素,合理地选择液压差速器的参数,如差速△n、 初始起跳压力值 Po,增加差速的升速时间等,以获得最佳的运行参 数,得到较满意的分离效果。 1.初始差速△n 设定:

额定输 出扭矩

汽车差速器的设计与分析

汽车差速器的设计与分析汽车差速器是一种用于分配动力的机械装置,它允许车轮在转弯时以不同的速度旋转,从而解决车辆转弯时的差速问题。

在车辆驱动过程中,两侧车轮需要以不同的速度旋转,以适应转弯时的运动要求。

差速器在汽车的传动系统中起到了至关重要的作用,它能够确保车轮获得足够的动力,并且提高汽车的行驶稳定性和操作性能。

差速器通常由主行星齿轮组、钻石齿轮组和输出轴组成。

主行星齿轮组由太阳轮、行星轮和太阳轮组成。

行星轮通过行星架连接,使其能够自由旋转。

这种设计使得差速器能够根据车速和车轮的旋转速度调整行星轮的转速,从而达到动力分配的目的。

差速器的工作原理如下:当车辆直线行驶时,主行星齿轮组会将输入动力平均分配给两个侧边车轮,使它们以相同的速度旋转。

而在转弯时,由于内外侧车轮需要以不同的速度旋转,差速器会自动调整行星轮的转速,使内侧车轮转速减小,而外侧车轮转速增加,从而保持两侧车轮的转速差异,确保车辆能够顺利转弯。

差速器的设计必须考虑以下几个因素:1.承受扭矩能力:差速器承受着来自发动机的扭矩,并将其分配给车轮。

因此,差速器的设计必须考虑到承受的扭矩大小,确保其能够稳定运行。

2.高速稳定性:差速器在高速行驶时需要保持稳定并能够承受较大的转速。

因此,在设计中要考虑到高速条件下的摩擦和热量产生问题,以确保其性能和寿命。

3.转矩分配精度:差速器必须能够准确地分配转矩给两侧车轮,以确保车辆的稳定性和操作性能。

因此,在设计中需要考虑到行星齿轮组的准确性和可调性。

4.耐用性和可靠性:差速器是汽车传动系统中最常见的易损部件之一,因此其设计必须考虑到其耐用性和可靠性。

在设计中要选择高强度和耐磨损的材料,并确保其结构合理,从而保证其长时间的可靠运行。

此外,现代汽车差速器还有许多改进和创新的设计,以满足不同类型汽车的需求。

例如,一些先进的差速器设计还包括限滑差速器和电子差速器等。

限滑差速器采用了特殊的摩擦材料,能够在车轮转速差异过大时提供额外的摩擦力,以提高牵引力和车辆的操控性能。

差速器的作用

差速器的作用

差速器是一种汽车传动系统中的重要组成部分,其作用是解决车辆转向时内外侧车轮的转速差异问题,维持车轮的正常运转。

差速器由齿轮组成,通过其内部的装置使得车轮在转向的同时,能够以不同的转速进行自由旋转。

其工作原理是将驱动力传递给车轮,并在车辆转向时,根据车轮的转速差异自动调整齿轮传动比例,使得内外侧车轮的旋转速度能够保持一致。

具体来说,当车辆直行时,差速器的作用是将发动机扭矩平均传递到两个车轮上,使得车辆的行驶更加稳定。

而当车辆转弯时,由于内外侧车轮的半径不同,使得车轮的转速会有差异。

差速器能够通过内部的差动装置自动调整齿轮传动比例,使得内外侧车轮的转速差异可以得到补偿,并使车轮正常运转,同时还能保护传动系统的其他零件免受损坏。

差速器的作用不仅可以提高车辆的行驶稳定性和操控性能,还可以减少驱动轴和胎纹的磨损,延长汽车的使用寿命。

因此,差速器在汽车传动系统中扮演着重要的角色,是确保车辆正常行驶的关键部件之一。

差速器的原理及应用课件

CHAPTER

差速器的发展趋势与展望

高强度轻质材料的应用,如钛合金和铝合金,提高了差速器的性能和效率。同时,先进的制造和加工技术,如3D打印和精密铸造,降低了生产成本,提高了产品的一致性和可靠性。

随着传感器和微处理器技术的发展,差速器的控制策略不断优化,实现更加智能、精准的控制。例如,通过引入电子稳定程序(ESP)和四轮驱动控制系统(4WD),差速器能够更好地分配动力,提高车辆的操控性和安全性。

随着对节能和环保的关注度提高,差速器的发展也更加注重节能和环保。例如,通过优化设计和材料选择,降低差速器的重量和摩擦损失,提高能源利用效率。同时,开发用于新能源车辆的新型差速器,如电动汽车和混合动力汽车,以满足更加严格的环保要求。

材料与制造技术的进步

智能化与自动控制

新能源与节能环保

随着汽车技术的发展,差速器在未来将有更广泛的应用。例如,随着四轮驱动和电动动力系统的普及,差速器在高性能汽车和新能源车辆中的应用将更加广泛。同时,随着自动驾驶技术的进步,差速器在无人驾驶车辆中的应用也将得到发展。

选择

在选择传动方式时,需要根据具体的应用场景和需求进行综合考虑。例如,在需要提高车辆操控性的情况下,可以选择使用差速器;在需要提高传动效率的情况下,可以选择使用齿轮传动或链条传动等其他传动方式。同时,在选择传动方式时也需要考虑成本、维护等因素。

比较

THANKS

感谢您的观看。

按照工作原理的不同,差速器可以分为齿轮式差速器、摩擦式差速器和粘性联轴器等,其中齿轮式差速器是最常用的一种。它主要由左右半轴齿轮、行星齿轮和行星齿轮架组成。

02

CHAPTER

差速器的原理

差速器是一种能够使左右(或前后)驱动轮实现不同转速运转的装置,主要由左右半轴齿轮、两个行星轮架三部分组成。

差速器的工作原理

差速器的工作原理差速器是一种常见于汽车和其他车辆的传动装置,它起到了平衡车轮转速的作用。

在车辆行驶过程中,由于弯道、转弯或路面摩擦等因素,车轮之间会出现转速不一致的情况。

差速器的作用就是通过差速效应来使车轮能够以不同的速度旋转,从而保证车辆的稳定性和操控性。

差速器主要由主动齿轮、被动齿轮、差速齿轮和差速齿轮轴组成。

主动齿轮与驱动轴相连,被动齿轮与车轮相连,差速齿轮轴连接主动齿轮和被动齿轮。

当车辆行驶直线时,主动齿轮和被动齿轮以相同的速度旋转,差速齿轮轴不转动。

而当车辆转弯时,由于内外轮圈的半径不同,车轮的旋转速度也会不同。

这时,差速器就会发挥作用。

差速器通过差速齿轮的设计来实现差速效应。

差速齿轮由一对齿轮组成,其中一个齿轮与主动齿轮相连,另一个齿轮与被动齿轮相连。

当车辆转弯时,内侧车轮需要旋转得更慢,而外侧车轮需要旋转得更快。

差速齿轮的设计使得内侧车轮的旋转速度减慢,而外侧车轮的旋转速度加快。

这样,差速器就能够平衡车轮的转速差异,使车辆能够顺利转弯。

差速器的工作原理可以通过以下示例来解释。

假设一辆车的左侧车轮在转弯时需要旋转20圈,而右侧车轮只需要旋转10圈。

当车辆行驶直线时,主动齿轮和被动齿轮以相同的速度旋转,差速齿轮轴不转动。

但当车辆转弯时,差速齿轮开始发挥作用。

差速齿轮的设计使得左侧车轮的旋转速度减慢,右侧车轮的旋转速度加快。

通过差速器的调节,左侧车轮旋转10圈,右侧车轮旋转10圈,从而保持了车辆的稳定性。

差速器的工作原理不仅适用于汽车,也适用于其他车辆,如拖拉机、越野车等。

差速器的设计和调节可以根据不同车辆的需求进行调整,以实现最佳的差速效应。

差速器在车辆的操控性和稳定性方面起到了重要的作用,它使车辆能够更好地适应不同的路况和行驶状态。

总结起来,差速器是一种通过差速效应来平衡车轮转速的传动装置。

它由主动齿轮、被动齿轮、差速齿轮和差速齿轮轴组成。

差速器的工作原理是通过差速齿轮的设计来实现差速效应,使车辆能够顺利转弯并保持稳定性。

差速器的弯矩-速差 曲线

差速器的弯矩-速差曲线差速器是一种机械装置,是汽车传动系统中的重要组成部分。

它可以允许驱动轮在弯道中转动不同的速度,从而有效地降低驱动轮的滑动和磨损。

在日常驾驶中,车辆在弯道中行驶时,内侧轮和外侧轮的运动速度不一样,这就需要差速器来调整。

但是,差速器在工作时会产生一些弯矩,因此有必要了解差速器的弯矩-速差曲线。

差速器的弯矩-速差曲线是指在差速器的工作过程中,传动轴转速不变时,两个车轮的转速差异和差速器承受的扭矩之间的关系曲线。

通常,该曲线可以分为三个阶段,分别为开锁阶段、滑移阶段和自锁阶段。

在开锁阶段,两个车轮的转速之间有一个明显的差异,在这个阶段差速器的转动角速度很小,实际上是由于摩擦力的作用,两个轮子才开始转动。

在这个阶段,差速器所承受的扭矩非常小,整个系统基本处于静止状态。

在滑移阶段,差速器开始承受更大的扭矩。

随着车辆行驶进入弯道,内外轮的转速差异变大,这时差速器内部的油膜产生了足够的压力,差速器开始工作,两个车轮之间的动力分配比可以自由调整,此时差速器承受的扭矩最大。

这个阶段内差速器转速的增加也比较快。

在自锁阶段,差速器的扭矩逐渐变小,转速也开始稳定。

此时,两个车轮之间的差异已经达到了极限,无法再有更大幅度的调整,差速器的功能相当于被锁住了。

在这个阶段,差速器的扭矩呈现出一个较为复杂的变化曲线,这主要是因为在这个阶段,差速器内部摩擦力和变形力以及惯性力等因素都对其扭矩产生了影响。

差速器的弯矩-速差曲线是一个非常重要的概念,因为它可以提供有关差速器工作状态的信息。

一般来说,差速器的设计应该使其在车辆正常行驶时处于开锁或滑移阶段,这样可以有效减少差速器的磨损和故障。

而在弯道行驶过程中,当差速器处于自锁状态时,一些类似于限滑的效果也可以发挥,从而进一步提高车辆的性能和舒适度。

总之,差速器的弯矩-速差曲线是差速器设计和性能评估的基础之一,对于加速性能、操控感和燃油经济性都有很大的影响。

对于驾驶员来说,了解车辆差速器的工作原理和特点,有利于更好地掌握车辆的驾驶技巧和安全驾驶。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3311E差速器安装及调整

差速器有三种功能:1。

它可增加传动轴传递的扭矩。

2.将扭矩传递给驱动半轴。

3.使驱动轮在不同的速度下转动。

一、分解差速器:

1.分解前在壳体和轴承座及轴承调节器作出识别记号。

2.拆除锁紧钢丝拆下螺栓和卡锁。

3.拆下轴承座圈螺栓、轴承座圈和轴承调节器。

拆下齿圈总成。

4.在拆除固定法兰座时作出识别记号。

拆下齿圈固定法兰座的八个螺栓,使固定法兰座和壳体分开。

5.将十字轴和十字轴行星齿轮从固定法兰座提出,并取出侧齿轮及止推垫圈。

6.在拆轴承座圈和差速器壳体前作出识别记号。

7.拆除螺栓、压板和密封圈拿下叉头总成。

8.拆除轴承座圈螺栓,拆下轴承座圈及调隙片。

9.用吊具提出小齿轮组件。

二、清洗检查差速器:

1.清洗差速器的零件,检查零件的磨损,对磨损过量的零件及时更换。

2.检查轴承座圈座毂的外机加表面与轴承座孔的同轴度应在0.05㎜(0.002英寸)之内。

3.检查轴承座圈的外机加表面与油封的同轴度应在0.05㎜(0.002 英寸)之内。

4.检查轴承座圈和壳体上的螺纹与孔的同轴度应在0.27㎜(0.005英寸)之内,并与小齿轮轴孔相垂直,并从小齿轮轴的孔中心线254㎜处检查,垂直度应在0.08㎜(0.003英寸)之内。

5.壳体和法兰座的机加配合表面与轴线相垂直,其垂直度应在0.08㎜(0.003英寸)之内,二者组装后配合孔的同心度应在0.08㎜(0.003英寸)之内。

三、轴承间隙测量:

1.确定轴承座的调隙片厚度。

a.在壳体内的小齿轮轴承孔内安装一组约厚1.5㎜(0.06英寸)的调隙片,作为尺寸“X”。

b.将小齿轮总成与轴承座圈装入壳体,并用八个螺栓等距离将轴承座圈紧固。

c.转动小齿轮并紧螺栓直到小齿轮不能用手转动为止。

d.将一个大约450㎜(18英寸)长的平板放在壳体内的两个轴承座安装平面上。

e.测量从小齿轮轴端的中心位置到平板下表面的距离,作为尺寸“A”。

f.记录刻在小齿轮端部尺寸,作为尺寸“B”。

g.正确的调隙片组的厚度为:“X”+“B”-“A”

2.确定调隙片组的厚度,使小齿轮的轴向间隙在0.025㎜-0.08㎜

(0.001-0.003英寸)之内。

a.按前步骤,转动小齿轮并以110牛顿²米(80磅力²英尺)的扭矩将八个螺栓交叉扭紧,使滚动轴承固定到位。

b.拆除八个螺栓,并重新安装两个相隔于180°上的螺栓,拧紧力矩从30牛顿²米(20磅力²英尺)逐渐增大到110牛顿²米(80磅力²英尺)的扭矩。

c.测量相邻两个安装螺栓处的壳体和轴承座圈之间的间隙,作为尺寸“C”。

d.调隙片组正确的厚度为:0.48㎜(0.019英寸)+“C”-“B”-“A”。

该组调隙片的厚度应使小齿轮的轴向间隙为0.05㎜(0.002英寸)。

3.将油封装入轴承座圈内。

4.将测定好的调隙片组装到轴承座圈上,并且将轴承座圈总成装到壳体上。

注意:应使调隙片组和轴承座圈的润滑油孔对准壳体的油道。

5.用螺栓将轴承座圈固定到壳体上,以156牛顿²米(115磅力²英尺)的扭矩将螺栓交叉扭紧。

6.安装叉头总成、密封圈及压板,装入螺栓以290牛顿²米(213磅力²英尺)的扭矩将螺栓交叉扭紧。

四.安装十字轴:

1.将止推垫圈定位销压入壳体和法兰座的定位孔内。

2.用润滑油润滑止推垫圈和十字轴。

3.安装止推垫圈,并使止推垫圈油槽面朝向十字轴。

4.将侧齿轮装入。

5.将十字轴总成装入壳体内,将法兰座安装到壳体上。

注意:对准标记。

6.以271牛顿²米(200磅力²英尺)的扭矩将螺栓交叉扭紧。

五.齿圈的安装:

1.轴承调节器有两个基本功能:

a.预加载荷于轴承外圈和内圈。

b.给齿圈定位,以便在齿圈和小齿轮之间获得正确的间隙。

2. 在壳体上安装齿圈和差速器组件总成,安装轴承固定座圈拧紧螺栓,但不要紧固到力矩要求的扭矩。

注意:对准标记。

3.用千分表在齿圈背侧检查,转动齿圈组件检查齿圈背侧的端面跳动量,不应超过±0.08㎜(0.003英寸)。

4.用千分尺测量轴承的止动台侧对称位置计量数据。

5.将千分表放置齿圈凸面中间位置,调动轴承调整器,直到齿圈和小齿轮之间间隙为0.00㎜(0.000英寸)。

6. 拧紧相对的轴承调整器,直到与测量步骤3的测量值对比时,通过轴承座止动台外侧,此时所测取的另一示值在0.05㎜-0.13㎜(0.002-0.005英寸)为止。

7. 小齿轮和齿圈之间该点间隙公差为0.41㎜-0.56㎜(0.016-0.022英寸)。

如果该点处检测值偏差不在此范围内,可将一个轴承调整器旋出一定的槽数,为不改变轴承预负载,应将相对的轴承调整器

旋进相同的数量。

8.当获得满意的间隙后,在检查齿轮的啮合齿形。

9.如果啮合齿形不正确,通过松动和拧紧轴承调整器进行纠正,但每次要检查间隙公差。

如果在允许公差内不能获的满意的啮合齿形,则需要改变即增加或拆除小齿轮的调隙片。

10.在实现理想的预加负载、间隙和啮合齿形后,应确保轴承座圈以156牛顿²米(115磅力²英尺)的扭矩将螺栓交叉扭紧。

再次检查间隙、公差和啮合齿形区。

11.安装轴承固定座圈拧紧螺栓,以942牛顿²米(695磅力²英尺)的扭矩将螺栓扭紧。

每一对螺栓都必须用锁止钢丝固定。

12.将齿圈在轻栽下转动10圈后,通过轴承座止动台的跨距扩张量,应在0.05㎜-0.13㎜(0.002-0.005英寸)之间。

13.安装调节器卡锁,并紧固螺栓拧紧力矩为33牛顿²米(24磅力²英尺),必须用锁止钢丝固定。

六.调节齿圈间隙:

1.用普兰、拌油红铅涂在齿圈的12个齿上,这样就显露出啮合区的确定大小、形状和位置。

2.应将齿圈在轻栽转动10圈,沿顺时针和逆时针方向转几圈。

用一木块低住齿圈边缘施加阻力,从而得到清晰的痕迹。

3.可调节齿轮的啮合区图形:

a.如所获得啮合齿面在凸面中间部位,说明调节正确。

b. 如果齿圈的齿面啮合区在内侧,通过等量旋转轴承调节器,使使齿圈移离小齿轮,直到获得合适的啮合印迹为止。

c. 如果齿圈的齿面啮合区在外侧,通过等量旋转轴承调节器,使使齿圈移向小齿轮,直到获得合适的啮合印迹为止。

d. 如啮合区是沿着齿圈齿牙的根部,可通过增加调隙片使小齿轮向外移动,直到获得合适的啮合印迹为止。

e. 如啮合区是沿着齿圈齿牙的顶部,可通过撤掉调隙片使小齿轮向里移动,直到获得合适的啮合印迹为止。