6.4.3、管道管件现场焊接(熔接)检查记录

管道焊接检查记录

20#

φ89*4.5

51

氩弧焊

V

TIG-50

合格

20#

φ89*4.5

52

氩弧焊

V

TIG-50

合格

20#

φ89*4.5

53

氩弧焊

V

TIG-50

合格

20#

φ89*4.5

54

氩弧焊

V

TIG-50

合格

20#

φ89*4.5

55

氩弧焊

V

TIG-50

合格

安装单位检查评定结果

专业工长(施工员)

检测人员

项目专业质量检查员: 年 月 日

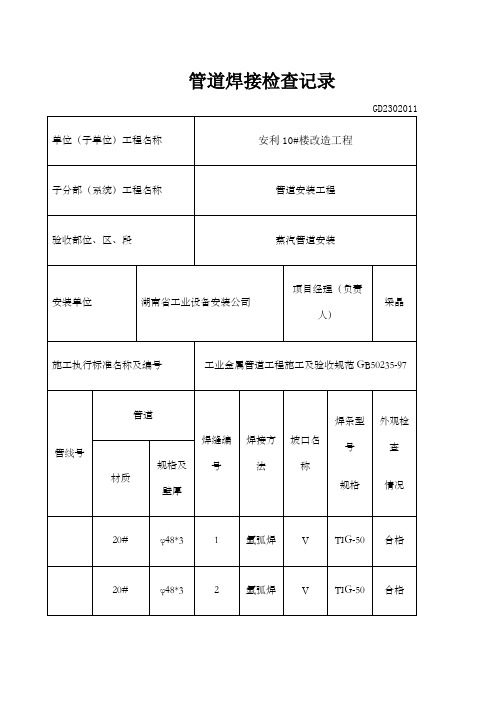

管道焊接检查记录

GD2302011

单位(子单位)工程名称

安利10#楼改造工程

子分部(系统)工程名称

管道安装工程

验收部位、区、段

蒸汽管道安装

安装单位

湖南省工业设备安装公司

项目经理(负责人)

梁晶

施工执行标准名称及编号

工业金属管道工程施工及验收规范GB50235-97

管线号

管道

焊缝编号

焊接方法

坡口名称

焊条型号

20#

φ89*4.5

34

氩弧焊

V

TIG-50

合格

20#

φ89*4.5

35

氩弧焊

V

TIG-50

合格

20#

φ89*4.5

36

氩弧焊

V

TIG-50

合格

20#

φ89*4.5

37

氩弧焊

V

TIG-50

合格

20#

φ89*4.5

38

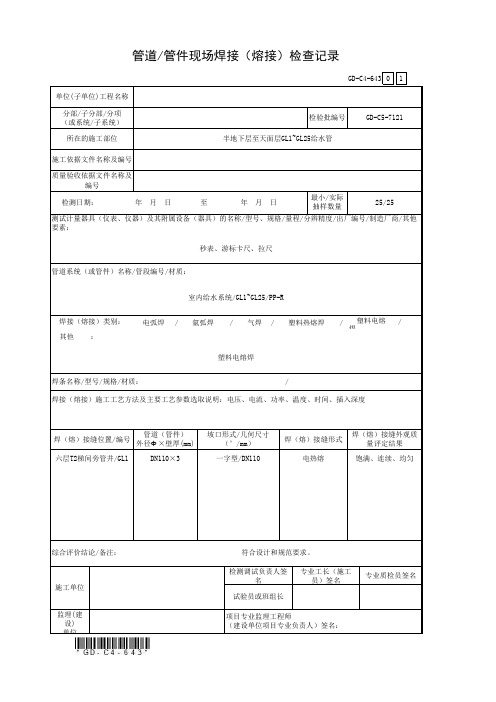

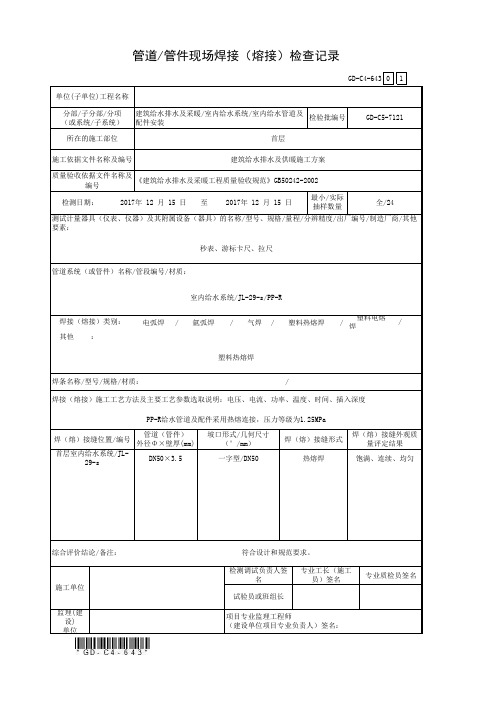

6.4.3、管道管件现场焊接(熔接)检查记录

1

至

/

/

/

/

监理(建设) 单位

项目专业监理工程师

(建设单位项目专业负责人)签名:

施工单位

检测调试负责人签

名

专业工长(施工

员)签名

专业质检员签名

试验员或班组长

综合评价结论/备注:符合设计和规范要求。

六层T2梯间旁管井/GL1

DN110×3

一字型/DN110

电热熔

饱满、连续、均匀

焊接(熔接)施工工艺方法及主要工艺参数选取说明:电压、电流、功率、温度、时间、插入深度

焊(熔)接缝位置/编号管道(管件) 外径Φ×壁厚(mm)

坡口形式/几何尺寸

(°/mm)焊(熔)接缝形式

焊(熔)接缝外观质

量评定结果/

:

塑料电熔焊

焊条名称/型号/规格/材质:

/

测试计量器具(仪表、仪器)及其附属设备(器具)的名称/型号、规格/量程/分辨精度/出厂编号/制造厂商/其他要素:

秒表、游标卡尺、拉尺

管道系统(或管件)名称/管段编号/材质:

室内给水系统/GL1~GL25/PP-R

焊接(熔接)类别:

焊

质量验收依据文件名称及

编号检测日期:

年 月 日

年 月 日

最小/实际 抽样数量

25/25

检验批编号

GD-C5-7121

所在的施工部位半地下层至天面层GL1~GL25给水管

施工依据文件名称及编号管道/管件现场焊接(熔接)检查记录

GD-C4-643单位(子单位)工程名称分部/子分部/分项 (或系统/子系统)。

管道连接点检查记录

管道连接点检查记录日期:[这里填写日期]

检查人员:[这里填写检查人员姓名]

1. 检查对象

管道连接点

2. 检查内容

- 管道连接点的固定情况

- 管道连接点的密封情况

- 管道连接点的材料和规格是否符合要求

- 管道连接点的标识是否清晰可见

3. 检查过程

在本次检查中,我们按照以下步骤进行了检查:

1. 检查管道连接点的固定情况。

确保所有螺栓和连接件都紧固稳固,无松动现象。

2. 检查管道连接点的密封情况。

通过目测和触摸,确认连接点无明显泄漏,密封材料完好。

3. 检查管道连接点的材料和规格是否符合要求。

核对连接点的材料和规格与设计要求是否一致。

4. 检查管道连接点的标识是否清晰可见。

检查连接点上是否有标识,标识内容是否清晰可辨认。

4. 检查结果

经过本次检查,管道连接点的情况如下:

- 管道连接点的固定情况良好,无松动现象。

- 管道连接点无明显泄漏,密封情况良好。

- 管道连接点的材料和规格符合要求。

- 管道连接点上的标识清晰可见。

5. 检查结论

经检查,管道连接点符合要求,可以正常使用。

6. 下一步行动

- 如果发现问题或异常情况,立即进行修复或更换。

- 定期进行管道连接点的检查和维护,确保其安全可靠性。

7. 签名

检查人员签名:__________________

日期:__________________

8. 备注(可选)

[这里填写备注,如发现问题、修复情况等]。

管道焊接检查记录

GD2302011

单位(子单位)工程名称

安利10#楼改造工程

子分部(系统)工程名称

管道安装工程

验收部位、区、段

蒸汽管道安装

安装单位

湖南省工业设备安装公司

项目经理(负责人)

梁晶

施工执行标准名称及编号

工业金属管道工程施工及验收规范GB50235-97

管线号

管道

焊缝编号

焊接方法

坡口名称

焊条型号

规格

外观检查

情况

材质

规格及壁厚

20#

φ89*

78

氩弧焊

V

TIG-50

合格

20#

φ89*

79

氩弧焊

V

TIG-50

合格

20#

φ89*

80

氩弧焊

V

TIG-50

合格

20#

φ89*

81

氩弧焊

V

TIG-50

合格

20#

φ108*

82

氩弧焊

V

TIG-50

合格

20#

φ108*

83

氩弧焊

V

TIG-50

合格

20#

φ108*

V

TIG-50

合格

20#

φ89*

36

氩弧焊

V

TIG-50

合格

20#

φ89*

37

氩弧焊

V

TIG-50

合格

20#

φ89*

38

氩弧焊

V

TIG-50

合格

20#

φ89*

39

氩弧焊

V

TIG-50

PE管煤气管道焊接质量检查记录

5

12

合格

P10

薛景春

Dn110

优

0

0

0

210

0.83

1.36

1.5

100

3

12

1.37

19

4

12

合格

检查员:

年 月 日

技术负责人:

年 月 日

0

210

0.81

1.36

1.5

100

3

12

1.21

19

4

12

合格

P7

薛景春

Dn110

优

0

0

0

210

0.83

1.36

1.5

100

3

12

1.37

19

4

12

合格

P8

薛景春

Dn110

优

0

0

0

210

0.83

1.36

1.5

100

3

12

1.12

19

4

12

合格

P9

薛景春

Dn110

优

0.1

0.1

0.1

210

0.86

1.36

P3

薛景春

Dn110

优

0

0

0

210

0.83

1.36

1.5

100

3

12

1.71

19

4

12

合格

P4

薛景春

Dn110

优

0

0

0

210

0.83

1.36

1.5

100

3

12

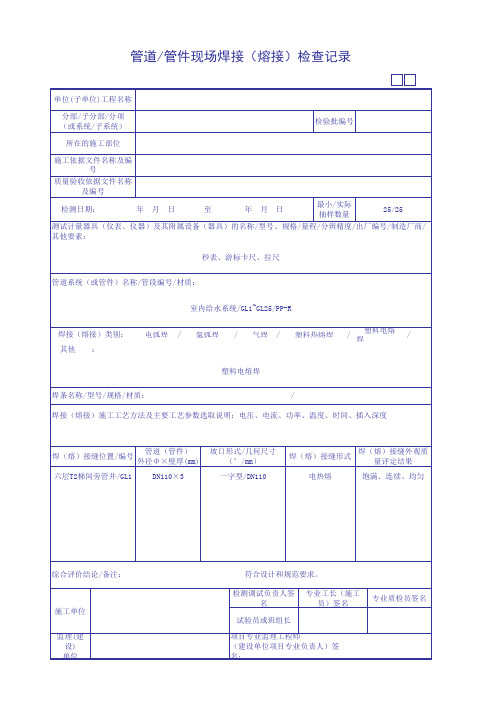

管道管件现场焊接(熔接)检查记录

六层T2梯间旁管井/GL1

DN110×3

坡口形式/几何尺寸 (°/mm)

一字型/DN110

焊(熔)接缝形式

焊(熔)接缝外观质 量评定结果

电热熔

饱满、连续、均匀

综合评价结论/备注:

施工单位

监理(建 设) 单位

符合设计和工 员)签名

专业质检员签名

试验员或班组长

项目专业监理工程师 (建设单位项目专业负责人)签 名:

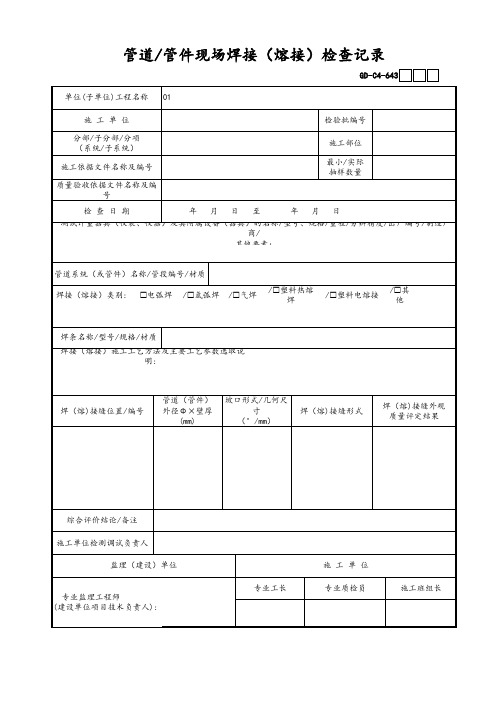

管道/管件现场焊接(熔接)检查记录

单位(子单位)工程名称

分部/子分部/分项 (或系统/子系统)

检验批编号

所在的施工部位

施工依据文件名称及编 号

质量验收依据文件名称 及编号

检测日期:

年月日

至

年月日

最小/实际 抽样数量

25/25

测试计量器具(仪表、仪器)及其附属设备(器具)的名称/型号、规格/量程/分辨精度/出厂编号/制造厂商/ 其他要素:

秒表、游标卡尺、拉尺

管道系统(或管件)名称/管段编号/材质:

室内给水系统/GL1~GL25/PP-R

焊接(熔接)类别: :

/

/

/

塑料电熔焊

/焊

/

焊条名称/型号/规格/材质:

/

焊接(熔接)施工工艺方法及主要工艺参数选取说明:电压、电流、功率、温度、时间、插入深度

焊(熔)接缝位置/编号

管道(管件) 外径Φ×壁厚(mm)

管道组装对接及焊缝检查记录

合格

螺栓与螺母

材质、规格符合要求,方向一致、紧力均匀并露出2~3扣,并涂二硫化钼或黒铅粉

合格

阀门安装位置与方向

方向正确位置符合设计和运行实际要求

合格

阀门连接

连接应牢固,垫片整齐、紧密、并应与管道中心线向垂直

合格

操作机构

操作机构灵活准确、传动杆与阀杆轴线夹角不应大于30°

合格

项目部

班组

签证日期年月日

合格

对接管平直度

DN<100㎜

mm

1

合格

DN≥100㎜

mm

3

合格

焊缝与弯管弯曲点的间距

mm

>管子外径,且>100

合格

焊缝与开孔的间距

mm

>50

直管段两个焊缝的间距

mm

>管子外径,且>150

合格

焊缝与支吊架边缘的间距

mm

>50

合格

焊缝检查

符合规定

合格

法兰端面倾斜度

≤1

合格

法兰垫片

符合要求,垫片内径要大于管内径

管道组装对接及焊缝检查记录

建设单位

卡特彼勒(青州)有限公司

施工单位

山东福源设备安装有限公司

工程名称

卡特彼勒(青州)有限公司氧气管道改造工程

施工日期

7.9

分项工程名称

NG102

焊口号

NG102-41~50

检验指标

单位

质量标准

检查记录

标

高

偏

差

架空

mm

<±15

合格

地沟

<±15

合格

立管垂直度

mm

≤2‰且≤15

合格

塑料管道熔接质量检查记录

符合要求

备注(含说明、示图、照片等):

1、管材与管件连接端面必须清洁、干燥、无油。2、用卡尺和合适的笔在管端测量并标绘出热熔深度,热熔深 度应符合规定。3、在规定时间内,刚熔接好的接头还可校正,但严禁旋转。

专业工长(施工员)(签名)

专业承包安装单位 检查评定结果

符合设计及规范要求。

项目专业质量检查员(签名):

(热) 连接插入深度(mm)

熔接时间(s或min) 熔

冷却时间(s或min) 连

熔合指示 接

接口外观

15mm

1min

2min 达到加热时间后、立即把管材、管件从加热套与加热头

上同时取下,迅速均匀插入到所标深度 连接端面必须清洁、干燥、无油

符合要求 符合要求 符合要求 符合要求 符合要求

接口卷边清除

采用毛布做表面清理

检查测试负责人(签名) 2013年8月1日

监理(建设)单位 验收结论

专业监理工程师(签名): (建设单位项目专业技术负责人签

年月日

名): 注:1.本表中插入的说明、示图、照片等,如幅面不能容纳(或无法表达清楚),则可随本表之后作为本表的附

件。

2.本表每张只能填写同种材质管材熔接的相关记录。

熔接方式: √ 电熔

热熔

熔接口数(个) 300

检查项目

熔接加热机具名称/ 型号/规格 加热装置表面清洁 (含氧化层清除等)

工艺质量要求(摘要) 热熔器/160/PPR

采用毛布做表面清理

检查结果[以定量或定性 (符合/不符合要求)表达]

符合要求

符合要求

电 管材熔接表面清洁

切割后端面去毛刺和毛边

符合要求

项目负责人 /

施工执行的技术标准(含 企业的工艺规程、工法等) 建筑给水排水及采暖工程施工质量验收规范GB50242-2002

焊接管道施工现场质量自检记录(样表)

现场质量施工记录(样表)目录

1.材料检查验收记录2

2.布管检查记录3

3.工序(过程)交接单 4

4.管口组对检查记录5

5.环境监测记录6

6.管口焊接预热记录7

7.焊接工艺记录8

8.焊缝表面质量检查记录9

9.补口情况登记表 10

10.补伤情况登记表 11

11.管沟开挖验收记录12

12.管道埋深抽查记录13

13.管沟回填检查记录14

14.阴极保护工程施工记录15

15.阴保测试桩测试记录 16

16.防腐补口剥离强度试验记录表 17

材料检查验收记录

布管检查记录

工序(过程)交接单

管口组对检查记录

环境监测记录

施工单位:施工班组:CPP219机组

管口焊接预热记录

工程名称:施工单位:施工班组:CPP102机组

焊接工艺记录

工程名称:施工单位:施工班组:

焊缝表面质量检查记录

工程名称:施工单位:施工班组:

补口情况登记表

工程名称:施工单位:施工班组:CPP219

精选文档

补伤情况登记表

工程名称:施工单位:施工班组:

精选文档

可编辑修改

可编辑修改

可编辑修改

. .

可编辑修改。

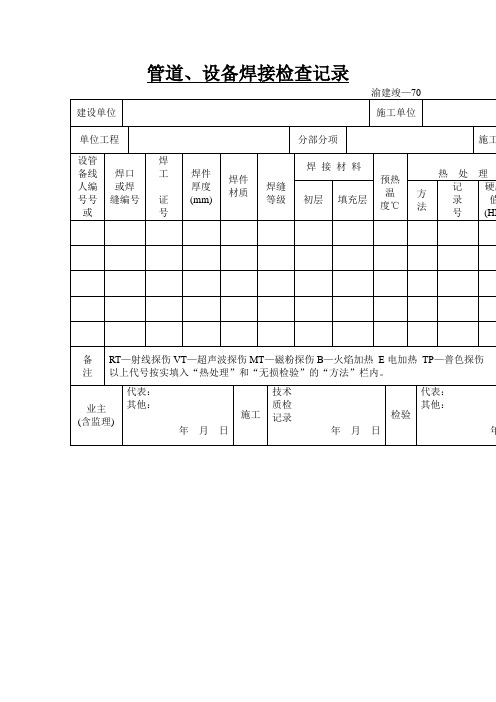

管道、设备焊接检查记录

渝建竣—70

建设单位

施工单位

单位工程

分部分项

施工图号

设管Βιβλιοθήκη 备线人编号号或

焊口

或焊

缝编号

焊

工

证

号

焊件厚度(mm)

焊件材质

因为你坚信:“人生的道路不会一帆风顺,事业的征途也充满崎岖艰险,只有奋斗,只有拼搏,才会达到成功的彼岸。”所以,经历了两次大考的失败,你没有垮下,磨练得更加坚强又回到了“第一”。相信在冲刺阶段的一年中,困难挡不住勇敢者的脚步,你会靠实力做一个出类拔萃的人。焊缝等级

焊接材料

性情泼辣,热情大方的你,让我想到一句歌词:“该出手时就出手,风风火火闯九州。”大有巾帼不让须眉的气势。思维活跃,创造力强,对于任何的挑战都能主动出击,把握住每一次机会,虽每一次未必都能成功,但你挫折打不倒你“我永远是最棒的”的信心,你总能调整前进的步伐,不断进取。预热温度℃

“不能哭泣,那么就微笑吧!”是否,这是你遭遇挫折时候的自勉?本学期,应该说你还算努力也算坚持,应该说发自内心自慰多了些。然而,或许老师看到的潜力你自己没有发觉——你可以更好!对自己要求高一些吧。热处理

其他:

年月日

焊后检验

焊缝最

终评定

初层

填充层

方

法

记

录

号

硬度值(HB)

外观等级

无损检验

方法

报告号

备

注

RT—射线探伤VT—超声波探伤MT—磁粉探伤B—火焰加热E电加热TP—普色探伤

以上代号按实填入“热处理”和“无损检验”的“方法”栏内。

业主

(含监理)

代表:

其他:

年月日

施工

技术

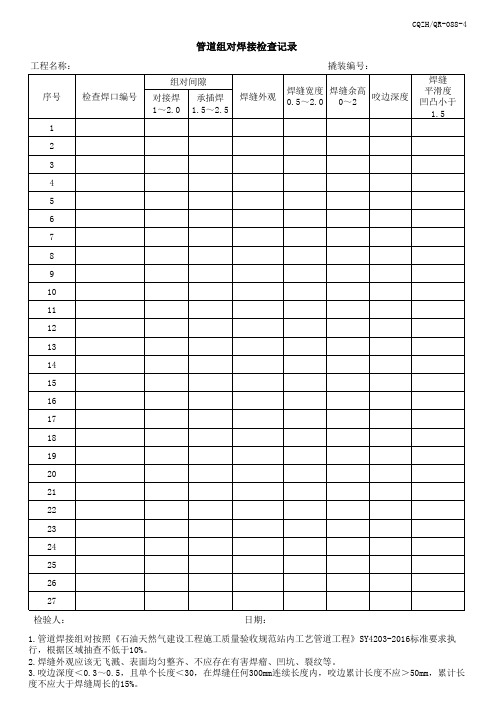

管道焊接组对检查记录

工程名称:

序号 检查焊口编号

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 检验人:管道组对焊接检查记录Fra bibliotek组对间隙

对接焊 承插焊 1~2.0 1.5~2.5

焊缝外观

撬装编号:

焊缝宽度 0.5~2.0

焊缝余高 0~2

咬边深度

焊缝 平滑度 凹凸小于

1.5

日期:

1.管道焊接组对按照《石油天然气建设工程施工质量验收规范站内工艺管道工程》SY4203-2016标准要求执 行,根据区域抽查不低于10%。 2.焊缝外观应该无飞溅、表面均匀整齐、不应存在有害焊瘤、凹坑、裂纹等。 3.咬边深度<0.3~0.5,且单个长度<30,在焊缝任何300mm连续长度内,咬边累计长度不应>50mm,累计长 度不应大于焊缝周长的15%。

管道管件现场焊接(熔接)检查记录

焊(熔)接缝外观 质量评定结果

综合评价结论/备注 施工单位检测调试负责人

监理(建设)单位

专业监理工程师 (建设单位项目技术负责人):

专业工长

施工单位 专业质检员

施工班组长

商/

其他要素:

管道系统(或管件)名称/管段编号/材质 焊接(熔接)类别: 电弧焊 /氩弧焊 /气焊

/塑料热熔 焊

/塑料电熔接

/其 他

焊条名称/型号/规格/材质

焊接(熔接)施工工艺方法及主要工艺参数选取说 明:

焊(熔)接缝位置/编号

管道(管件) 外径Φ×壁厚

(mm)

坡口形式/几何尺 寸

(°/mm)

焊(熔)接缝形式

管道/管件现场焊接(熔接)检查记录

GD-C4-643

单位(子单位)工程名称 01

施工单位

检验批编号

分部/子分部/分项 (系统/子系统)

施工依据文件名称及编号

质量验收依据文件名称及编 号

施工部位

最小/实际 抽样数量

检查日期

年月日 至

年月日

测试计量器具(仪表、仪器)及其附属设备(器具)的名称/型号、规格/量程/分辨精度/出厂编号/制造厂

3、管道管件现场焊接(熔接)检查记录

1至////监理(建设) 单位项目专业监理工程师(建设单位项目专业负责人)签名:施工单位检测调试负责人签名专业工长(施工员)签名专业质检员签名试验员或班组长综合评价结论/备注:符合设计和规范要求。

首层室内给水系统/JL-29-sDN50×3.5一字型/DN50热熔焊饱满、连续、均匀焊接(熔接)施工工艺方法及主要工艺参数选取说明:电压、电流、功率、温度、时间、插入深度PP-R给水管道及配件采用热熔连接,压力等级为1.25MPa焊(熔)接缝位置/编号管道(管件) 外径Φ×壁厚(mm)坡口形式/几何尺寸(°/mm)焊(熔)接缝形式焊(熔)接缝外观质量评定结果/:塑料热熔焊焊条名称/型号/规格/材质:/测试计量器具(仪表、仪器)及其附属设备(器具)的名称/型号、规格/量程/分辨精度/出厂编号/制造厂商/其他要素:秒表、游标卡尺、拉尺管道系统(或管件)名称/管段编号/材质:室内给水系统/JL-29-s/PP-R焊接(熔接)类别:焊施工依据文件名称及编号建筑给水排水及供暖施工方案质量验收依据文件名称及编号《建筑给水排水及采暖工程质量验收规范》GB50242-2002检测日期:2017年 12 月 15 日2017年 12 月 15 日最小/实际 抽样数量全/24分部/子分部/分项 (或系统/子系统)建筑给水排水及采暖/室内给水系统/室内给水管道及配件安装检验批编号GD-C5-7121所在的施工部位首层管道/管件现场焊接(熔接)检查记录GD-C4-643单位(子单位)工程名称。

管道焊接检查文本记录

V

TIG-50

合格

20#

φ76*4

19

氩弧焊

V

TIG-50

合格

20#

φ76*4

20

氩弧焊

V

TIG-50

合格

20#

φ76*4

21

氩弧焊

V

TIG-50

合格

20#

φ76*4

22

氩弧焊

V

TIG-50

合格

安装单位检查评定结果

专业工长(施工员)

检测人员

项目专业质量检查员:年月日

管道焊接检查记录

GD2302011

φ57*3.5

7

氩弧焊

V

TIG-50

合格

20#

φ57*3.5

8

氩弧焊

V

TIG-50

合格

20#

φ57*3.5

9

氩弧焊

V

TIG-50

合格

20#

φ76*4

10

氩弧焊

V

TIG-50

合格

20#

φ76*4

11

氩弧焊

V

TIG-50

合格

安装单位检查评定结果

专业工长(施工员)

检测人员

项目专业质量检查员:年月日

管道焊接检查记录

管线号

管道

焊缝编号

焊接方法

坡口名称

焊条型号

规格

外观检查

情况

材质

规格及壁厚

20#

φ89*4.5

100

氩弧焊

V

TIG-50

合格

20#

φ89*4.5

101

氩弧焊

V

管件管材维护记录

管件管材维护记录【维护日期】:2022年7月15日【维护人员】:张三【维护记录】:为确保管道系统的正常运行和延长管件管材的使用寿命,我们需要进行定期的维护和检查。

以下是本次维护的记录:1. 检查管件连接首先,我们对管件连接进行了仔细的检查。

确保每个接口处的密封性,避免漏水和渗漏问题。

经过检查,所有的管件连接均紧固良好,无松动或损坏情况。

2. 清洁管材表面随后,我们对管材表面进行了彻底的清洁。

使用专用清洁剂和软刷,清除管材表面的污垢和积聚物。

这样可以防止腐蚀和堵塞产生,保持管道系统的通畅。

3. 检查管道支架作为管道支撑的关键部分,我们对管道支架进行了全面的检查。

确保支架的稳固性和安全性,避免管道因振动或外部力量造成的损坏。

在本次维护中,我们发现一处支架松动的情况,并立即进行了修复。

4. 涂覆防腐层为了保护管件管材表面免受腐蚀和氧化的影响,我们在维护过程中给管材涂覆了一层防腐涂料。

这样可以有效延长管件管材的使用寿命,并减少维修和更换的频率。

5. 检测管材泄漏最后,我们进行了管材泄漏的检测。

通过压力测试和目视观察,确保管道系统没有任何泄漏点。

经过检测,本次维护后,管道系统依然保持良好的密封性和运行状态。

【维护建议】:根据本次维护的情况,我们对下次维护提出以下建议:1. 增加维护频率。

尽管本次维护中未发现重大故障或问题,但为了确保管道系统的安全性和可靠性,建议将维护周期缩短至每半年一次。

2. 定期检查管道支架。

管道支架是管道系统的重要支撑组件,需要定期检查和加固,以防止松动或损坏。

3. 注意管道材料的选择。

在新建管道系统或更换管件管材时,要选择耐腐蚀、耐高温、耐压力的优质管道材料,以提高管道系统的使用寿命。

4. 增加检测手段。

可以考虑引入红外线检测、超声波检测等先进技术手段,以提高管道泄漏检测的准确性和效率。

【维护总结】:通过本次维护记录,我们对管件管材的维护工作有了全面的了解。

及时的维护和检查可以确保管道系统的安全运行,避免由于管件管材问题导致的生产事故和经济损失。

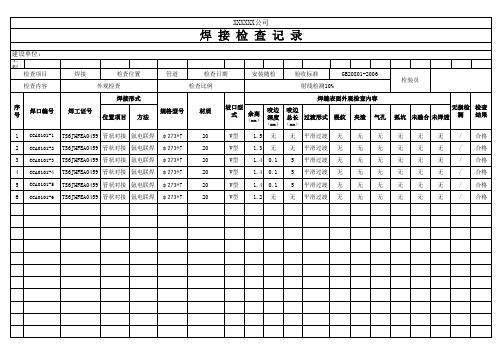

管道焊接检查记录

20

V型

1.2 无 无 平滑过渡 无 无 无 无 无 无

/ 合格

154 CCA0104-60

HK0860 管状对接 氩电联焊 φ325*8

20

V型

1.2 无 无 平滑过渡 无 无 无 无 无 无

/ 合格

155 CCA0104-61

HK0860 管状对接 氩电联焊 φ325*8

20

V型

1.2 无 无 平滑过渡 无 无 无 无 无 无

20

V型

1.0 无 无 平滑过渡 无 无 无 无 无 无

/ 合格

161 CCA0106-2

HK0860 管状对接 氩电联焊 φ219*6

20

V型

1.0 无 无 平滑过渡 无 无 无 无 无 无

/ 合格

162 CCA0106-3 163 CCA0106-4 164 CCA0106-5

HK0860 HK0860 HK0860

148 CCA0104-54 TS6JHFEA0459 管状对接 氩电联焊 φ325*8

20

V型

1.2 无 无 平滑过渡 无 无 无 无 无 无

/ 合格

149 CCA0104-55 TS6JHFEA0459 管状对接 氩电联焊 φ325*8

20

V型

1.2 无 无 平滑过渡 无 无 无 无 无 无

/ 合格

97 98 99 100 101

XXXXXX公司

焊接检查记录

建设单位: 工 程

检查项目

检查内容

序 号

焊口编号

102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118

焊接安全生产检查记录

焊接安全生产检查记录焊接安全生产检查记录时间:2021年10月15日地点:XX工厂一、检查人员:王经理、李安全员、张工;二、检查内容:1. 焊接操作人员是否佩戴个人防护装备;2. 焊接设备是否良好运行,是否存在漏电等安全隐患;3. 焊接作业区域是否存在明火、易燃物品等火源;4. 焊接作业区域是否设置和使用了消防器材;5. 焊接操作人员是否按照规定进行焊接作业;6. 焊接作业操作人员是否持证上岗;7. 焊接作业现场是否有专人监督和负责安全保障工作;8. 焊接工艺是否合理,是否使用了合适的焊接材料和焊接电流;9. 焊接材料是否符合质量要求;10. 焊接工件是否符合设计要求,焊缝是否牢固;11. 焊接电源线是否完好,接地良好;12. 焊接操作人员是否定期参加安全培训,是否熟悉焊接操作规程。

三、检查结果:1. 焊接操作人员佩戴个人防护装备情况良好,未发现违规行为;2. 焊接设备运行正常,不存在漏电等安全隐患;3. 焊接作业区域未发现明火和易燃物品,没有火源存在;4. 焊接作业区域设置了消防器材,并按要求使用;5. 焊接操作人员按照规定进行焊接作业,没有违反操作规程的行为;6. 焊接作业操作人员均持有焊接操作证书;7. 焊接作业现场有专人监督和负责安全保障工作;8. 焊接工艺符合要求,使用了符合规格的焊接材料和焊接电流;9. 焊接材料符合质量要求,未发现质量问题;10. 焊接工件符合设计要求,焊缝牢固;11. 焊接电源线完好,接地良好;12. 焊接操作人员定期参加安全培训,熟悉焊接操作规程。

四、存在问题:1. 部分焊接设备的电源线老化,需及时更换;2. 作业区域配备的消防器材数量有限,需要增加消防器材的配置;3. 部分焊接操作人员的个人防护装备使用不规范,需要加强培训和宣传教育。

五、整改措施:1. 将电源线老化的焊接设备进行更换;2. 增加作业区域的消防器材配置,确保满足安全要求;3. 对焊接操作人员进行个人防护装备使用规范的培训和宣传教育。

管道管件现场焊接熔接检查记录

管道管件现场焊接熔接检查记录1. 前言本文档记录了在管道管件现场焊接熔接过程中的检查记录和结果。

本文档的撰写旨在为后续的管道管件使用和维护提供有效的参考。

2. 检查记录2.1 检查对象本次检查对象为焊接熔接过程中涉及的所有管道管件。

2.2 检查依据本次检查依据为相关标准和规范,包括但不限于《焊接管道技术规范》、《钢制焊接管道施工及验收规范》等。

2.3 检查方法本次检查采用现场观察和检查相结合的方法,对焊接熔接的各个环节进行检查。

2.4 检查内容本次检查的内容主要包括以下几个方面:2.4.1 材料检查在焊接熔接过程中,首先要对材料进行检查。

主要包括以下几个方面:•检查钢管和钢板的材质、规格等是否符合要求;•检查钢管和钢板的表面质量是否符合要求;•检查钢管和钢板的尺寸是否符合要求;•检查各类材料的标识、合格证等是否齐备。

2.4.2 连接件检查在焊接熔接过程中,连接件的质量也非常重要。

主要包括以下几个方面:•检查连接件的类型、规格等是否符合要求;•检查连接件的加工质量是否合格;•检查连接件的铺热等参数是否符合要求;•检查连接件的钝化、除锈等处理是否完善。

2.4.3 焊接检查焊接是整个熔接过程中最重要的一环,焊接的质量直接影响最终产品的质量。

主要包括以下几个方面:•检查焊缝的几何形状是否符合要求;•检查焊缝的质量是否符合要求,如焊缝的无裂纹、气孔、夹渣等;•检查焊接工艺是否符合要求;•检查焊接操作人员的合格证等文件是否齐备。

2.4.4 热处理检查在焊接完成后,还需要进行热处理。

主要包括以下几个方面:•检查热处理工艺参数是否正确;•检查热处理过程中温度控制是否合理;•检查热处理后焊接件的硬度是否符合要求。

2.5 检查结果通过本次检查,所有检查项均符合要求,没有发现任何质量问题。

所有焊接熔接过程均按照相关标准和规范进行,所有关键参数均符合要求。

3. 结语本次检查记录了在管道管件现场焊接熔接过程中的检查记录和结果。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1

至

/

/

/

/

监理(建设) 单位

项目专业监理工程师

(建设单位项目专业负责人)签名:

施工单位

检测调试负责人签

名

专业工长(施工

员)签名

专业质检员签名

试验员或班组长

综合评价结论/备注:符合设计和规范要求。

六层T2梯间旁管井/GL1

DN110×3

一字型/DN110

电热熔

饱满、连续、均匀

焊接(熔接)施工工艺方法及主要工艺参数选取说明:电压、电流、功率、温度、时间、插入深度

焊(熔)接缝位置/编号管道(管件) 外径Φ×壁厚(mm)

坡口形式/几何尺寸

(°/mm)焊(熔)接缝形式

焊(熔)接缝外观质

量评定结果/

:

塑料电熔焊

焊条名称/型号/规格/材质:

/

测试计量器具(仪表、仪器)及其附属设备(器具)的名称/型号、规格/量程/分辨精度/出厂编号/制造厂商/其他要素:

秒表、游标卡尺、拉尺

管道系统(或管件)名称/管段编号/材质:

室内给水系统/GL1~GL25/PP-R

焊接(熔接)类别:

焊

质量验收依据文件名称及

编号检测日期:

年 月 日

年 月 日

最小/实际 抽样数量

25/25

检验批编号

GD-C5-7121

所在的施工部位半地下层至天面层GL1~GL25给水管

施工依据文件名称及编号管道/管件现场焊接(熔接)检查记录

GD-C4-643单位(子单位)工程名称分部/子分部/分项 (或系统/子系统)。