碳纤维自行车车架生产工艺流程

SCOTT碳纤维车架制作详细流程(图文)

SCOTT碳纤维车架制作详细流程(图文)2013-04-01 18:36:31出处:SCOTT作者:|自行车网点击:12329 次SCOTT是最早开始使用碳纤维作为车架材料的几个自行车品牌之一。

从开始致力于研发碳纤维技术起,SCOTT便坚持创造更轻更坚固更耐用的产品。

因为有这样的理念,SCOTT在碳纤维技术发展中一直处于领导地位,不断追寻着高超的制造工艺,尽可能重复利用原料,并减少浪费。

SCOTT的工程师一直都与独立的测试实验室及工程大学合作,不止为了保持SCOTT在碳纤维制品上坚如磐石的品质,更是为了培养我们在碳纤维领域的技术优势和专业素养。

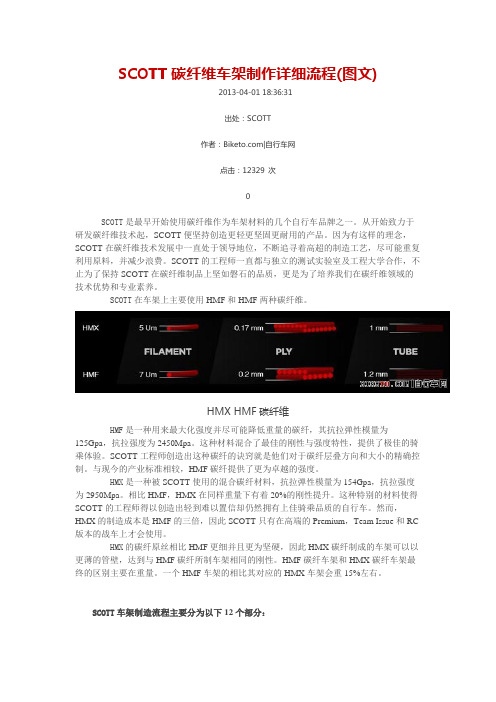

SCOTT在车架上主要使用HMF和HMF两种碳纤维。

HMX HMF碳纤维HMF是一种用来最大化强度并尽可能降低重量的碳纤,其抗拉弹性模量为125Gpa,抗拉强度为2450Mpa。

这种材料混合了最佳的刚性与强度特性,提供了极佳的骑乘体验。

SCOTT工程师创造出这种碳纤的诀窍就是他们对于碳纤层叠方向和大小的精确控制。

与现今的产业标准相较,HMF碳纤提供了更为卓越的强度。

HMX是一种被SCOTT使用的混合碳纤材料,抗拉弹性模量为154Gpa,抗拉强度为2950Mpa。

相比HMF,HMX在同样重量下有着20%的刚性提升。

这种特别的材料使得SCOTT的工程师得以创造出轻到难以置信却仍然拥有上佳骑乘品质的自行车。

然而,HMX的制造成本是HMF的三倍,因此SCOTT只有在高端的Premium,Team Issue和RC 版本的战车上才会使用。

HMX的碳纤原丝相比HMF更细并且更为坚硬,因此HMX碳纤制成的车架可以以更薄的管壁,达到与HMF碳纤所制车架相同的刚性。

HMF碳纤车架和HMX碳纤车架最终的区别主要在重量。

一个HMF车架的相比其对应的HMX车架会重15%左右。

SCOTT车架制造流程主要分为以下12个部分:(详细参考:http://carbonexperts.scott-/cn/index.html#resultsTab3)1. 设计与工程技术这是一个来自于SCOTT最伟大的思想者们通力合作后的概念。

碳纤维车架生产全透析-领略昂贵背后的付出要点

碳纤维车架生产全透析,领略昂贵背后的付出碳纤维自行车行业在国内一直鱼龙混杂,T300、T500、T700、T800、T1000等各种夸大吹嘘的宣传手法层出不穷,而国内媒体对碳纤自行车制造领域这一块又恰恰是空白。

本次进行全程剖解,力求让各位车友知道一个工厂是如何生产碳纤维自行车的。

并非所有叫碳纤维的材料都适用于自行车行业,刚性太强易脆超高刚性像玻璃一样,一撞就裂,只注重强度的话,刚性不高的话传动效率不佳。

所以好的设计必须有合适的兼具刚性及強度的碳纤材料配方,若要再轻量化车架,需要搭配高強度材料及超高刚性补强才可以搭配出相宜车架性能。

任何好的车架开发前都要先通过国际测试(CEN 14781,14766 & CPSC),各种強度、刚性、疲劳测试和撞击测试都是必不可少的,工厂所有的车架测试都是基于EN标准及CPSC标准进行,这些标准都在EN标准上增加起码20%!有些卖到美国市场的品牌还需要通过CPSC测试标准,更有一些苛刻的品牌会要求他们所生产的产品必须通过最严格的德国测试标准(EFBE& BIKE MAGAZINE TEST)。

这一切都是产品质量保证的前提。

静力测试过程,为保证质量,山地车是按照EN14766的标准上加20%来进行。

测试仪器都有专门的人来进行定期的维护的,这是很多其他工厂不能做到的严谨。

为保证精度,连扭力扳手都是进口的。

正规代工厂里被用作测试的车架都是涂成白色,若有细微裂缝便于观察。

而且测试完的车架是不允许进行销售的,必须进行销毁。

(所以各位车友从各种渠道买到的“工厂货”都是瑕疵品或者测试品)。

图中是不同内模制作的计时赛车。

前叉的测试标准,各种方向和力度都免不了。

每种测试都有相应的技术指标。

碳纤及玻璃纤维丝,几乎在每一个碳纤代工厂都会用到,区别只是运用的地方。

同样拥有玻璃纤维的生产车间,从丝到预渗布都是在工厂里面进行的。

碳纤主要为结构材料,玻纤为绝缘材料及仿削材料,做好的玻纤布会裹在碳纤和金属件的结合位置,因为碳纤在一定温度下是导体,电离子在一定程度上会对碳纤维有腐蚀作用,所以在生产过程中这些结合的地方都需要用到少量的玻纤来进行绝缘。

自行车车架焊接工艺流程

自行车车架焊接工艺流程

自行车车架焊接的工艺流程主要包括以下几个步骤:

1.准备材料:选择符合要求的自行车车架材料,如钢、铝合金或碳纤维等,并将其切割成符合设计要求的长度和形状。

2.焊接准备:将切好的材料放置在专用的焊接机上进行预处理,确保焊接面的清洁和干燥,以减少焊接缺陷。

3.焊接操作:采用适当的焊接方法,如手工钨极氩弧焊,对车架的各个部件进行焊接。

在焊接过程中,需要控制焊接参数,如焊接电流、电压和焊接速度,以确保焊接质量。

4.焊接后处理:焊接完成后,对焊缝进行打磨、清理和检查,确保焊缝平整、无缺陷。

同时,对车架进行必要的校正和调整,以确保其几何尺寸和精度符合要求。

5.质量检测:对焊接完成的车架进行质量检测,包括外观检查、尺寸测量和性能测试等。

确保车架的质量符合相关标准和要求。

不同材料的车架焊接工艺可能会有所不同,例如碳纤维车架的成型工艺可能包括纤维织纱、管件贴合、管件成型、机床加工、管件拼接和表面处理等多个步骤。

因此,在实际生产过程中,需要根据具体的车架材料和设计要求来确定合适的焊接工艺流程。

碳纤维自行车怎么生产的(生产线)

碳纤维自行车怎么生产的(生产线)转自:碳纤维体验馆想做行业佼佼者,必须看看国外TREK碳纤维自行车怎么做的(小编碳碳用了两天时间整理的,大家记得分享。

想象一下有这么一件绝密的东西,绝密到甚至连制造的人都说不清它是什么。

在1990年吉姆·科莱格罗夫(JimColegrove)加入这支从事OCLV(最优致密碳纤)项目研发的团队以前,就从事这种军事与航空复合材料工程团队的工作。

吉姆目前是这支团队的首席工程师,并且为TREK的碳纤材料生产做出了巨大的贡献。

我们十分荣幸能够在吉姆的带领下,从头到尾地参观TREK位于沃特鲁的碳纤维自行车生产基地。

稍事休息,我们将会看到TREK的OCLV碳纤自行车到底是如何在威斯康星州一步步制造出来的。

在任何碳纤材料进入生产线之前,TREK自行车的所有设计工作都已经在高级复合材料实验室(ACL)展开了。

你可以把这个实验室看做是一个测试机构,相当于是一个小型的生产线,所有新型碳纤材料的设计和连接都要在这里进行测试。

近些年来,我听到过两种有关TREK的碳纤自行车的传言:一是TREK从未在美国本土生产碳纤自行车,二是一旦TREK的海外工厂被授权生产OCLV,就意味着美国本土不再生产自行车了——每条都看起来像是真的一样。

从TREK在威斯康星州生产碳纤制品开始,他们就在缓慢地将生产向海外转移,以保持竞争力。

TREK在产品质量控制、测试与生产环节投入了大量的资金和精力,使得在海外生产的自行车同样可以达到TREK在美国本土的标准。

但是最高端的碳纤自行车还是大部分在威斯康星州本土生产,并且工厂还是在正常出货。

在ACL的生产现场,你会发现到处是同样的碳纤切割和冲压工具,但是数量并不多。

这里就是生产碳纤车架原型的地方,很可能TREK赞助的专业车手们使用的车架也是以同样的工序在这里生产的。

我们在这里听到最多的关键词就是质量、精度和重复。

图中上方的蓝色机器是单个碳纤车架的成型机器(后文有详细介绍),下面是一台计算机辅助碳纤裁剪台。

碳纤维自行车车架一体式预型成型工艺的制作方法

碳纤维自行车车架一体式预型成型工艺的制作方法碳纤维自行车车架广泛用于高端自行车制造中,它具有轻量、高强度、耐腐蚀等特点,成为自行车界的宠儿。

而碳纤维自行车车架的制作工艺也是至关重要的,其中一体式预型成型工艺是现在较为流行的一种工艺。

下面我将详细介绍碳纤维自行车车架一体式预型成型工艺的制作方法。

一、原材料准备首先,制作碳纤维自行车车架需要准备碳纤维布、环氧树脂、硬质泡沫模具、胶水、蜡纸、模具表面处理剂等原材料。

其中,碳纤维布的种类有很多,需要根据设计需求选择合适的碳纤维布;而环氧树脂要选择具有良好的流动性和固化性的产品。

二、模具表面处理在开始制作车架之前,需要对模具表面进行处理,以确保成品表面光洁、平整。

首先,将模具表面涂抹上一层蜡纸,然后再涂抹上一层模具表面处理剂,这样可以使模具表面更加光滑,更容易脱模。

三、模具预型制作制作模具的方式有很多种,一体式预型成型工艺中常用的是硬质泡沫模具。

首先,根据自行车车架的设计要求,在模具上进行轮廓的划线,然后根据轮廓线用切割机将硬质泡沫切割成相应的形状。

随后,使用砂纸将模具表面进行打磨,保证表面平整光滑。

四、碳纤维布覆盖将预先制作好的模具放置在工作台上,将碳纤维布在模具上进行覆盖。

在覆盖碳纤维布之前,需要将碳纤维布按照设计要求进行切割,确保覆盖的布料能够完全覆盖整个模具,并且有一定的超出部分。

五、环氧树脂浸渍在覆盖好碳纤维布后,需要使用环氧树脂进行浸渍。

首先,将环氧树脂与固化剂按照一定的比例进行混合搅拌,然后将混合好的树脂涂抹在覆盖好的碳纤维布上。

确保树脂涂抹均匀,并且能够完全浸渍到碳纤维布中。

六、真空吸附在进行环氧树脂浸渍后,需要将整个模具放入真空袋中进行真空吸附。

真空吸附的目的是将空气从树脂和碳纤维布中抽出,使得树脂能够充分渗透到碳纤维布中,使整个车架更加牢固。

七、固化经过真空吸附后,将整个模具放置在固化室中进行固化。

在固化室中,将车架进行温度和湿度的控制,使得环氧树脂能够充分固化,从而使得成品更加坚固。

碳纤维自行车架生产工艺与发展

碳纤维自行车架生产工艺与发展[摘要]随着我国经济的持续快速发展,碳纤维的市场需求与日俱增,发展我国的碳纤维工业具有重大的现实意义和深远的历史意义。

碳纤维是一种含碳在90%以上的新型纤维材料。

它不仅具有碳材料的固有本征特性,又兼备纺织纤维的柔软可加工性,是新一代增强纤维,它除了具有一般碳素材料的特性:耐高温,耐摩擦,导电,导热及耐腐蚀性等,其外形有显著的各向异性,柔软,可加工成各种织物,又由于比重小,沿纤维轴方向表现出很高的强度,碳纤维增强环氧树脂复合材料,其比强度、比模量综合指标,在现在结构材料中是最高的,碳纤维的成型方式主要有:手糊成型、喷射成型工艺、模压成型工艺、缠绕成型工艺、树脂传递模塑成型又称RTM、挤压成型工艺、注射成型工艺。

碳纤维自行车架所采用的成型方式为树脂传递模塑成型。

[关键词]经济;碳纤维;自行车架;树脂传递模塑成型1 碳纤维的特性与功能1.1 碳纤维和其他补强材的机械性能比较复合材料的补强材料有玻纤、碳纤、硼纤、碳化矽、铝、芳香族的等各种相位,在选用补强材料时,首先是根据抗拉强度和抗拉弹性系数加以决定,对航空、航天等机具,重量对其性能影响极大,也就是轻强度特性极为重要,强度和弹性系数分别除以比重的比强度和比弹性大者,是航太工业所追求的材料,玻纤的弹性系数为70~80GPa,东洋纺织公司所开发的可达,硼、碳化矽、氧化铝等无机纤维的弹性系数为200~400GPa,碳纤维为不等。

1.2 不同类碳纤维的性能比较碳纤维是由六个具有SP2轨道的碳原子构成平面则会形成和石墨类似的结晶构造,结晶若沿着纤维轴理论强度为180GPa,理论弹性系数为1020GPa,目前碳纤维实测强度以结晶(whiskwer)的21GPa最高,弹性系数则以UCC公司Pitch类碳纤维试验品的965GPa最高。

1.3 碳纤维复合材料的优点碳纤维相对于传统的金属材料有诸多优点,首先它的强度和弹性系数以及疲劳强度都很高、比重小、潜变小;比金属的震动衰减性好;耐摩耗性佳,摩擦系数小,极低温度下的热传导性小;具有导电性但为非磁性体,热的扭安定性良好;X光射线的透过性大,具有电波的遮蔽性,耐腐蚀及耐化学性的巨大优势。

碳纤维生产工艺流程

碳纤维生产工艺流程碳纤维是一种轻质、高强度的材料,具有优异的机械性能和耐腐蚀性能,因此在航空航天、汽车、体育用品等领域得到广泛应用。

碳纤维的生产工艺流程是一个复杂的过程,包括原材料的准备、纤维化、预浸料制备、成型、固化等多个环节。

本文将介绍碳纤维生产的整个工艺流程。

1. 原材料准备。

碳纤维的原材料主要是聚丙烯或聚丙烯酰胺纤维,通常以聚丙烯为主。

在生产过程中,首先需要将聚丙烯经过一系列的化学处理,如氧化、碳化等,最终形成碳纤维原料。

2. 纤维化。

纤维化是将碳纤维原料进行拉伸、加热等处理,使其成为细长的纤维。

这一过程需要严格控制温度、拉伸速度等参数,以确保纤维的质量和性能。

3. 预浸料制备。

预浸料是将碳纤维与树脂或其他增强材料预先混合,形成固态的复合材料。

预浸料的制备需要精确控制材料的配比、搅拌时间、温度等参数,以确保最终产品的性能。

4. 成型。

成型是将预浸料放入模具中,经过加热、压缩等处理,使其成型成所需的形状。

成型过程需要考虑材料的流动性、收缩率等因素,以确保成型品的尺寸和形状精度。

5. 固化。

固化是将成型后的产品在一定温度下进行热固化或化学固化,使树脂与纤维之间形成牢固的化学键,从而提高产品的强度和硬度。

6. 表面处理。

最后,碳纤维制品需要进行表面处理,如打磨、涂层等,以提高其外观质量和耐用性。

以上就是碳纤维生产的工艺流程,每个环节都需要精密的控制和操作,以确保最终产品的质量和性能。

随着技术的不断进步,碳纤维生产工艺也在不断改进和完善,相信未来碳纤维制品将会得到更广泛的应用。

碳纤维自行车车架生产工艺流程

碳纤维自行车车架生产工艺流程一、前言碳纤维自行车车架是目前市场上最轻、最坚固的自行车车架,因此备受消费者喜爱。

本文将详细介绍碳纤维自行车车架的生产工艺流程,包括材料准备、预制件制作、成型、后处理等环节。

二、材料准备1. 碳纤维布料选购:选购合适的碳纤维布料是制作碳纤维自行车车架的第一步。

常用的碳纤维布料有平纹布、斜纹布和简单克服线(UD)布等。

2. 树脂及固化剂:选择合适的树脂及固化剂对于制作高质量的碳纤维自行车车架非常重要。

3. 车架模具:根据设计图纸,制作出相应形状和尺寸的模具,用于成型时将碳纤维材料放入其中。

三、预制件制作1. 碳纤维裁切:根据模具形状和尺寸,将碳纤维布料进行裁切,并按照设计图案进行排列。

2. 预浸胶处理:将裁切好的碳纤维布料放入预浸胶中,使其充分浸润,以提高后续成型过程中的粘合性。

3. 预制件成型:将浸润好的碳纤维布料放入模具中,按照设计图案进行压实和热处理,形成预制件。

四、成型1. 压缩成型:将预制件放入成型模具中,在高温高压下进行压缩成型。

这一步骤可以将碳纤维材料牢固地粘合在一起,并形成车架的初步形态。

2. 热处理:将车架在高温下进行热处理,使其达到最佳硬度和强度。

这一步骤需要控制温度和时间,以避免过度加热或加热不足导致车架质量下降。

五、后处理1. 粗加工:将车架表面进行打磨和修整,使其达到平滑光滑的效果。

2. 涂装:根据消费者需求和设计要求进行涂装。

通常采用喷漆或喷塑等方式进行。

3. 装配:将车架与其他零部件如轮组、刹车、变速器等进行组装,形成完整的自行车。

六、总结碳纤维自行车车架的生产工艺流程需要经过多个环节,包括材料准备、预制件制作、成型和后处理等。

每个环节都需要严格控制质量,并进行精细化操作,以确保最终产品的品质和性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

碳纤维自行车车架生产工艺流程

引言

自行车作为一种环保、健康的交通工具,受到越来越多人的喜爱。

而碳纤维自行车车架由于其轻质、高强度的特点,成为了自行车制造领域的热门材料。

本文将深入探讨碳纤维自行车车架的生产工艺流程。

选择合适的碳纤维材料

1.确定使用的碳纤维纤维束:根据碳纤维的性能和成本,选择合适的碳纤维纤

维束。

常见的碳纤维纤维束有T700、T800等。

2.确定碳纤维纤维束的层数和方向:根据车架的设计要求和力学性能,确定碳

纤维纤维束的层数和方向。

一般来说,碳纤维车架会采用多层纤维束,以增

加强度和刚度。

制备碳纤维布料

1.确定布料的纤维方向:根据车架的设计要求,确定碳纤维布料的纤维方向。

不同的方向可以使车架在不同的力作用下具有不同的性能。

2.喷涂分散剂:在碳纤维纱线上喷涂分散剂,使纱线更易于分散。

3.切割纤维束:将碳纤维纱线切割成合适的长度,以备后续使用。

4.布料叠层:将切割好的碳纤维纱线按照设计要求进行叠层,确保纤维方向和

层数的一致性。

碳纤维布料预浸料制备

1.准备树脂:根据设计要求,选择合适的树脂,并按照一定的比例进行混合。

2.涂覆树脂:将混合好的树脂均匀地涂覆在碳纤维布料上,使其充分浸透。

3.压实:将涂覆好树脂的碳纤维布料放入压实机中,通过热压或真空压实等方

式,使树脂固化,形成预浸料。

车架成型

1.制定成型方案:根据车架的设计要求,制定合适的成型方案。

常见的成型方

式有手工层压、自动化层压和充气成型等。

2.准备模具:根据成型方案,制作相应的模具,并进行表面处理,以便于脱模。

3.布料放置:将预浸料放置在模具中,按照设计要求进行布料的放置和定位。

4.成型:通过热压、真空吸附等方式,将预浸料进行成型。

同时,根据车架的

形状和结构,采用合适的成型工艺,如闭模成型、开模成型等。

5.固化:将成型后的车架放入烘箱或采用其他固化方式,使树脂充分固化,形

成坚固的车架。

后续加工

1.去除模具:将固化好的车架从模具中取出,并进行表面清理,去除多余的树

脂和杂质。

2.铺设衬垫:在车架的关键部位,如座管和头管等,铺设合适的衬垫,以增加

车架的耐用性和舒适性。

3.钻孔和切割:根据设计要求,在车架上进行钻孔和切割,以便于安装其他零

部件和调整车架的尺寸。

4.表面处理:对车架进行表面处理,如打磨、喷漆等,以提高车架的外观质量

和防腐性能。

结论

通过以上的工艺流程,碳纤维自行车车架可以被成功地生产出来。

随着碳纤维技术的不断进步,车架的质量和性能也在不断提高。

碳纤维自行车车架的生产工艺流程将继续完善,为自行车制造业带来更多的发展机遇。