高苯乙烯橡胶HSR

高苯乙烯技术指标

高苯乙烯技术指标:挥发份小于5% 有机酸 3.5-5.5%皂含量小于0.4% 结合苯乙烯 55-65% 硬度 93-97 门尼黏度 45-60 拉伸强度大于7.5Mpa 。

其热变形温度70-90o C,其混温度为90-110o C,广泛应用于制鞋业、电绝缘材料、硬橡胶板、橡胶地板、橡胶花砖、垫圈、硬质胶管、冰鞋轮及日常用品。

具有良好的机械性能和弹性。

与天然橡胶、顺丁橡胶和丁苯橡胶等有良好的相容性。

并兼具补强作用。

在高温下本品也有一定的韧性和弹性,可以进行成型加工。

也可进行硫化加工。

高苯依乙烯橡胶是丁苯橡胶的一种特殊品种,又称硬胶,纯白有油光的片粒状,热变形温度为70-90。

作为的填充补强剂,与天然胶,顺丁胶,丁苯胶等二烯烃胶共混后,可提高橡胶的硬度,耐老化性,耐磨性,撕裂强度,拉伸强度。

并具有易于混炼加工,易于着色及良好的热塑性,电绝缘性,广泛应用制造高硬度而相对密度小的产品。

高苯乙烯橡胶的介绍,高苯乙烯在橡胶中的应用

一、高苯乙烯橡胶的介绍

高苯乙烯橡胶,呈白色固体,高苯乙烯橡胶是丁苯橡胶中的一个特殊品种。

是一种非极性聚合物,因其结合苯乙烯含量高故称高苯乙烯橡胶,又称硬胶,是一种非极性聚合物,由苯乙烯、丁二烯经乳液共聚制备而成。

一般丁苯橡胶中苯乙烯含量为23.5%左右;含量高达40%以上的称高苯乙烯橡胶,结合苯乙烯70-90%则为高苯乙烯树脂。

二、高苯乙烯的性能

以高含量苯乙烯单体和丁二烯单体共聚而成作为橡胶的填充补强剂,与天然橡胶、顺丁橡胶、丁苯橡胶等二烯类橡胶共混后,可提高橡胶的硬度、耐老化性、耐磨性、撕裂强度、拉伸强度,并具有易于混炼加工,易于着色及良好的热塑性、电绝缘性。

三、高苯乙烯在橡胶中的应用

橡胶与高苯乙烯并用,能提高橡胶的定伸应力、强度、硬度、耐撕裂、耐屈挠及耐磨性,降低橡胶在100℃温度以下的透气性。

当掺用40份的高苯乙烯时,能改善胶料的加工性能,减小混炼胶的收缩率,并能使硫化胶获得最大的强度。

可与顺丁胶、天然胶及丁苯胶以任意比例共混,其中丁苯橡胶与高苯乙烯并用最好。

丁基橡胶不宜与高苯乙烯并用。

与顺丁、天然及丁苯橡胶并用主要用于:高强度仿革鞋底及发泡微孔鞋底;高级自行车浅色外胎;各种胶辊;胶板;电绝缘材料。

与丁腈胶、氯丁胶共混,制造较高硬度的耐油橡胶制品,如纺织橡胶配件、耐油胶板、耐油胶辊等。

高抗冲聚苯乙烯简介演示

新兴市场驱动

新兴领域的发展将带动高抗冲聚 苯乙烯需求的增长,特别是在电 动汽车、电子电器、建筑建材等 领域,其需求有望实现快速增长 。

区域市场拓展

随着全球经济的发展,高抗冲聚 苯乙烯的区域市场需求将不断扩 大,特别是在亚太地区和北美地 区,将成为主要的需求市场。

环保政策影响挑战分析

环保政策压力

各国政府日益严格的环保政策对高抗冲聚苯乙烯的生产和消费带 来一定的压力,需要企业加强环保治理和节能减排。

耐磨性好

高抗冲聚苯乙烯具有较好的耐磨性, 可以在摩擦磨损的条件下保持较好的 使用性能。

韧性好

高抗冲聚苯乙烯具有较好的韧性,可 以在低温环境下保持较好的韧性,不 易脆裂。

热稳定性及耐候性评估

热稳定性好

高抗冲聚苯乙烯在高温条件下不 易分解或氧化,具有较好的热稳 定性。

耐候性好

高抗冲聚苯乙烯可以长时间承受 紫外线、湿度、温度等自然环境 因素的影响,具有较好的耐候性 。

高抗冲聚苯乙烯简介演示

汇报人: 2023-12-17

目录

• 高抗冲聚苯乙烯概述 • 高抗冲聚苯乙烯生产工艺 • 高抗冲聚苯乙烯性能特点 • 高抗冲聚苯乙烯在包装行业应

用案例分析

目录

• 高抗冲聚苯乙烯在建筑行业应 用案例分析

• 高抗冲聚苯乙烯未来发展趋势 预测与挑战分析

01

高抗冲聚苯乙烯概述

定义与性质

聚苯乙烯防水材料

高抗冲聚苯乙烯可制成具有优良防水性能的防水材料,用于建筑屋顶、墙体和地下室的防水工程。

聚苯乙烯结构材料

高抗冲聚苯乙烯可制成具有优良结构性能的结构材料,用于建筑梁、板、柱等结构构件的制作。

06

高抗冲聚苯乙烯未来发展趋势 预测与挑战分析

聚异戊二烯系橡胶及其用途

钛胶(Ti—IR),锂胶(u—IR)和稀土胶(Ln

—

IR)目前,髂荷兰shell公司等生产锂胶

外.世界上大多数公司仍生产钛胶为主此

外,也有俄罗斯等国生产的稀士胶

3异戊橡胶生产技术进展

对已有生产技术的改进:如采用低温法

配制催化剂,可减少催化剂用量和聚合釜数

量,延长聚合釜运转周期.以氢调节聚合物分

约占其总能力的76.南非是唯一以煤为原

料(炔酮洼)生产异戊二烯单体的国家.而俄

罗斯主要异戊烷脱氢法制取,其余”烯醚

:一谥

做弓弓

2.2聚异戍二烯橡胶的生产概况

聚异戊二烯橡胶的生产技术主要采用已

定型的溶液连续聚合法.工业采用的催化体

系有:由四氯化钛/烷基铝组成的齐格勒/纳

塔(钛铝)催化剂,有机锂催化剂和稀士催化

聚异戊二烯系橡胶及其用途

案《原料》

豪,{羽

9

聚异戊二烯系橡胶及其用途

l

1前言

竖一

(天津市胶鞋厂)

聚异戊二烯橡胶简称异戊橡胶(IR),它

的研究起源于天然橡胶的研究而工业化生

产则是在其单体和齐格勒型催化剂有了确实

保证之后才得实现的这种催化剂首先由

美国的Goodrich化学公司在1954年割成,

我国先用叔丁基铝/四氯化钛催化剂台成出

该胶,后又采用有机酸稀土盐三元催化体系

进行合成.该法特点:催化剂可配成均相,聚

合比较稳定,不挂胶,溶剂回收使用好,较易

控制成胶质量等总体上,该胶的工业化生产

始于60年代,且在60年代后期和70年代初

得到迅速发展此后由于”能源危机的冲击

和天然橡胶的竞争,西方国家对该胶的生产

高抗冲聚苯乙烯合成

高抗冲聚苯乙烯合成高抗冲聚苯乙烯(High Impact Polystyrene,简称HIPS)是一种具有优异冲击性能和刚韧性的聚合物材料,被广泛应用于汽车、电子、家电等领域。

它是通过将聚苯乙烯(Polystyrene,简称PS)和橡胶相容剂进行共混改性得到的。

HIPS的合成过程中,首先需要选用优质的聚苯乙烯原料。

聚苯乙烯是一种无色透明、结晶性较强的塑料,具有良好的耐化学品和电绝缘性能。

在合成过程中,可以选择不同分子量和分子结构的聚苯乙烯原料,以调控最终HIPS的性能。

为了提高HIPS的耐冲击性能,需要添加橡胶相容剂。

橡胶相容剂是一种能够增加聚苯乙烯与橡胶相容性的添加剂,使其在共混过程中更加均匀分散。

常用的橡胶相容剂有顺丁烯-聚苯乙烯嵌段共聚物(SBS)、苯乙烯-丁二烯嵌段共聚物(SIS)等。

这些橡胶相容剂具有良好的拉伸性和韧性,能够有效提升HIPS的冲击性能。

在HIPS的合成过程中,还可添加一些辅助添加剂来改善其性能。

例如,抗氧剂可有效延缓HIPS的老化速度,提高其使用寿命;阻燃剂可提升HIPS的防火性能,减少火灾风险;稳定剂可增加HIPS的稳定性,使其在高温或长期使用情况下不易发生变化。

HIPS合成的方法有多种,常用的有溶液共聚法和乳液共聚法。

溶液共聚法是将聚苯乙烯和橡胶相容剂溶解在有机溶剂中,通过加热、搅拌等方式使两者充分混合,然后将溶液得到的共聚物进行干燥、粉碎等工艺,最终得到HIPS。

乳液共聚法是将聚苯乙烯和橡胶相容剂分散到水相中,然后通过搅拌、乳化剂等方式使其形成乳液状,经过聚合反应得到固体HIPS。

无论是溶液共聚法还是乳液共聚法,合成过程中的工艺参数和设备选择都对HIPS的性能产生影响。

例如,控制反应温度、溶液浓度、搅拌速度等因素可以调控HIPS的分子量、分子结构和相容性,从而影响其最终性能。

此外,合成过程中的设备选择也需要考虑反应器的材质、搅拌方式、温控方式等因素,以确保合成过程的安全性和稳定性。

橡胶配方设计

橡胶配方设计

耐70℃的非极 性油,Shore A硬度为70,

适用于注射硫 化成型工艺。

配方设计

橡胶性能要求 工艺要求 配方 配合 加工 制品 成本要求

2020/2/11

橡胶配方设计

2020/2/11

橡胶配方设计

二、橡胶配方设计的原则

a. 达到指定的硫化胶技术性能; b. 加工工艺性能良好; c. 降低生产成本。包括原材料成本和加工成本,如

多组分:橡胶、硫化剂、促进剂、活性剂、 防老剂、填料、软化剂等

b. 橡胶配方设计是个因子水平数不等的试验

设计方法、活用正交表(因子、水平数不等)

c. 橡胶配方设计中各组分间有复杂的交互关系

配方中原材料之间产生的协同效应、加和效应或对抗作用.

2020/2/11

橡胶配方设计

d. 工艺因素对橡胶配方实施有重要的作用

测定100%、200%、300%、500%的定伸应力;

扯断伸长率( %)-试样扯断时,伸长与原长之比;

扯断永久变形 ( %)-试样拉伸至断裂,自由状态下保持3分钟, 不可

恢复的变形长度与原长之比。

(c) 撕裂强度(KN/m) 试样被撕裂时,单位厚度所承受 的负荷。

2020/2/11

橡胶配方设计

(d)磨耗:橡胶表面受到磨擦力作用而使橡胶表面 发生磨损脱落的现象。仪器有阿克隆磨耗仪等

2020/2/11

橡胶配方设计

# 耐疲劳性的配方设计

a. 生胶结构:高应变 NR(拉伸结晶), 低应变 SBR(Tg较高);

b. 硫化体系:~C-SX-C ~、交联密度; c. 软化剂; d.填充体系:高结构炭黑; f. 防老剂:品种及用量

2020/2/11

耐冲击性聚苯乙烯(HIPS)百科

HIPS耐冲击性聚苯乙烯正名:High Impact Polystyrene 耐冲击性聚苯乙烯性能:耐冲击性聚苯乙烯(HIPS)耐冲击性聚苯乙烯是通过在聚苯乙烯中添加聚丁基橡胶颗粒的办法生产的一种抗冲击的聚苯乙烯产品。

这种聚苯乙烯产品会添加微米级橡胶颗粒并通过枝接的办法把聚苯乙烯和橡胶颗粒连接在一起。

当受到冲击时,裂纹扩展的尖端应力会被相对柔软的橡胶颗粒释放掉。

因此裂纹的扩展受到阻碍,抗冲击性得到了提高。

聚苯乙烯是一种用途广泛的脆性塑料。

你现在正在使用的计算机的外壳就是聚苯乙烯的。

透明的塑料水杯,包装用的泡沫塑料也是由聚苯乙烯制成的。

聚苯乙烯属于聚烯烃,是由苯乙烯通过自由基聚合而成的。

通过茂金属催化聚合可以得到一种新型聚苯乙烯,即间同聚苯乙烯(syndiotactic)。

间同聚苯乙烯上的苯环交替地连接的主链的两侧,而普通聚苯乙烯的苯环在无规地连接在主链两侧。

间同聚苯乙烯(syndiotactic)是结晶高分子,熔点达到270℃。

在苯乙烯聚合体系中中加入聚丁二烯,使苯乙烯在聚丁二烯主链上接枝聚合。

聚苯乙烯和聚丁二烯是不相容的,因此苯乙烯和丁二烯链段分别聚集,产生相分离。

这些聚丁二烯相区可以吸收冲击能,从而提高了聚苯乙烯的冲击强度。

HIPS工程塑料乳白色不透明颗粒.密度为 1.05g/cm^3.熔融温度150~180℃.热分解温度300℃.溶于芳香烃,氯化烃,酮类(除尔酮外)和酯类.能耐许多矿物油,有机酸,碱,盐,低级醇及其水溶液,不耐沸水.HIPS是最便宜的工程塑料之一,和ABS,PC/ABS,PC相比,材料的光泽性比较差,综合性能也相对差一些. HIPS是由PS 加丁二烯改性而成的,因为PS的冲击强度很低,做出的产品很脆,而丁二烯的韧性很好,加入丁二烯后可使PS的冲击性能提高2~3倍.尽管HIPS的冲击强度比PS的冲击强度高出很多,但其综合性能还是不如ABS,PC/ABS等. HIPS的冲击性能在工程塑料中是比较低的,因此,我们在使用次料时应注意对材料的冲击性能的检验。

高苯乙烯树脂牌号

高苯乙烯树脂牌号

一、概述

高苯乙烯树脂是一种重要的合成树脂,具有优异的物理性能和化学性能。

其牌号是根据不同的生产工艺、性能指标和应用领域进行分类的。

了解高苯乙烯树脂的牌号有助于更好地选择和使用该材料,以满足不同的需求。

二、牌号分类

高苯乙烯树脂的牌号主要根据苯乙烯含量、粘度、色泽等指标进行分类。

以下是常见的高苯乙烯树脂牌号及其特点:

1.SBR-1500:苯乙烯含量为15%,粘度较小,加工性能良好,适用于制造轮

胎、胶管等橡胶制品。

2.SBR-1700:苯乙烯含量为17%,粘度中等,加工性能良好,适用于制造鞋

底、胶粘剂等制品。

3.SBR-2000:苯乙烯含量为20%,粘度较大,加工性能一般,适用于制造硬

质橡胶制品,如密封圈、垫片。

4.SBR-3000:苯乙烯含量为30%,粘度较大,加工性能较差,但耐磨性能优

异,适用于制造汽车轮胎等要求耐磨的橡胶制品。

5.SBR-5000:苯乙烯含量为50%,粘度较大,加工性能较差,但弹性优异,

适用于制造弹性体材料。

三、使用注意事项

在使用高苯乙烯树脂时,应注意以下几点:

1.根据制品的性能要求选择合适牌号的高苯乙烯树脂,以保证其物理性能和

化学性能符合要求。

2.注意高苯乙烯树脂的储存条件,避免阳光直射和潮湿环境,以免影响其性

能。

3.在加工过程中,应严格控制温度、压力和时间等工艺参数,以保证制品的

质量和性能。

高苯乙烯橡胶的用途

高苯乙烯橡胶的用途高苯乙烯橡胶是一种重要的合成橡胶材料,也被称为SBR(Styrene Butadiene Rubber)。

它具有广泛的用途,被广泛应用于各个领域。

高苯乙烯橡胶在轮胎行业中有着重要的地位。

它是制造轮胎的主要原料之一,常与天然橡胶混合使用。

高苯乙烯橡胶具有良好的耐磨性、耐老化性和抗裂性能,能够有效延长轮胎的使用寿命。

它还能够提供良好的抓地力和降低滚动阻力,提高车辆的燃油效率。

因此,高苯乙烯橡胶在汽车行业中具有重要的应用价值。

高苯乙烯橡胶还可以用于制造橡胶密封件。

橡胶密封件是一种广泛应用于机械设备、工业管道和建筑领域的密封材料。

高苯乙烯橡胶具有良好的弹性和耐腐蚀性能,能够有效防止液体或气体的泄漏,保证设备的正常运行。

同时,高苯乙烯橡胶还具有一定的耐高温性能,能够适应不同工作环境的需求。

高苯乙烯橡胶还可以用于制造橡胶管和橡胶垫片等产品。

橡胶管是一种常见的输送介质的管道,广泛应用于化工、石油、冶金等行业。

高苯乙烯橡胶具有良好的柔韧性和耐腐蚀性,能够承受不同介质的输送。

橡胶垫片则是一种常用的密封材料,广泛应用于管道、阀门和泵等设备上,能够有效防止介质泄漏和外界杂质的侵入。

高苯乙烯橡胶还可以用于制造橡胶地板和橡胶板等产品。

橡胶地板是一种环保、耐磨、防滑的地面材料,广泛应用于商业建筑、体育场馆和家庭装修等场所。

高苯乙烯橡胶地板具有良好的弹性和耐磨性能,能够有效减震和保护运动员的关节。

橡胶板则是一种具有隔音、隔热和防水性能的建筑材料,广泛应用于屋顶、墙体和地下室等场所。

高苯乙烯橡胶还可以用于制造橡胶挡板和橡胶密封圈等产品。

橡胶挡板是一种常见的隔离材料,广泛应用于工业设备和交通工具等领域。

高苯乙烯橡胶挡板具有良好的耐油性和耐磨性能,能够有效隔离不同介质和减少噪音。

橡胶密封圈则是一种常用的密封材料,广泛应用于管道、阀门和泵等设备上,能够有效防止液体或气体的泄漏。

高苯乙烯橡胶具有广泛的用途,被广泛应用于轮胎、橡胶密封件、橡胶管、橡胶垫片、橡胶地板、橡胶板、橡胶挡板和橡胶密封圈等领域。

高苯乙烯橡胶

高苯乙烯橡胶

高苯乙烯橡胶的特性及用途:

高苯乙烯橡胶的结合苯乙烯量可达95%,但以60%-80%者较为通用.随共聚物中苯乙烯结合量的增加,聚合物的拉伸强度.撕裂强度.刚度和硬度提高.

高苯乙烯橡胶的不饱和度比普通丁苯橡胶低,抗氧化能力强,耐老化性能好,高苯乙烯橡胶还具有优良的抗腐蚀性,耐酸.碱.水和其他化学品的腐蚀以及良好的电绝缘性能.

高苯乙烯橡胶最突出的特点是对弹性体的补强性能,可以使天然橡胶的刚性.硬度和耐磨性增加.高苯乙烯橡胶对除丁基橡胶外的各种合成橡胶均有良好的补强作用.由于它与丁苯橡胶的相容性好,在丁苯橡胶中加入高苯乙烯橡胶,不但可以提高丁苯橡胶的刚性.硬度.屈挠寿命,而且还可以改进其拉伸强度.撕裂强度.定神应力和电绝缘性能,即使在碳黑补强的胶料中也有附加的补强作用,在加工工艺方面,高苯乙烯橡胶可以减少胶料的复原性,降低压延收缩率.高苯乙烯橡胶与天然橡胶或合成橡胶的并用料中,约70%-80%用做鞋底材料,如轻鞋大底.实体大底和仿皮革鞋底等,其摩擦系数比皮革高2-3倍,此外还用于橡皮地板.垫圈.硬橡皮材料和电绝缘材料等.

型号 HS-860 原产地山东。

常用橡胶的品种及使用温度

经常使用橡胶的品种, 特性, 用途之蔡仲巾千创作天然橡胶 -20~≤85℃丁腈橡胶 -20~≤82℃三元乙丙 -40~≤125℃聚四氟乙烯-50~≤150℃氟橡胶 -23~≤160℃橡胶品种(简写符号)化学组成性能特点主要用途1.天然橡胶(NR)以橡胶烃(聚异戊二烯)为主, 含少量卵白质、水分、树脂酸、糖类和无机盐等. 弹性年夜, 定伸强度高, 抗撕裂性和电绝缘性优良, 耐磨性和耐旱性良好, 加工性佳, 易于其它资料粘合, 在综合性能方面优于大都合成橡胶.缺点是耐氧和耐臭氧性差, 容易老化蜕变;耐油和耐溶剂性欠好, 第抗酸碱的腐蚀能力低;耐热性不高.使用温度范围:约-60℃~+80℃.制作轮胎、胶鞋、胶管、胶带、电线电缆的绝缘层和护套以及其他通用制品.特别适用于制造扭振消除器、发念头减震器、机器支座、橡胶-金属悬挂元件、膜片、模压制品. 2.丁苯橡胶(SBR)丁二烯和苯乙烯的共聚体.性能接近天然橡胶, 是目前产量最年夜的通用合成橡胶, 其特点是耐磨性、耐老化和耐热性超越天然橡胶, 质地也较天然橡胶均匀.缺点是:弹性较低, 抗屈挠、抗撕裂性能较差;加工性能差, 特别是自粘性差、生胶强度低.使用温度范围:约-50℃~+100℃.主要用以取代天然橡胶制作轮胎、胶板、胶管、胶鞋及其他通用制品. 3.顺丁橡胶(BR)是由丁二烯聚合而成的顺式结构橡胶. 优点是:弹性与耐磨性优良, 耐老化性好, 耐高温性优异, 在静态负荷下发热量小, 易于金属粘合.缺点是强度较低, 抗撕裂性差, 加工性能与自粘性差.使用温度范围:约-60℃~+100℃.一般多和天然橡胶或丁苯橡胶并用, 主要制作轮胎胎面、运输带和特殊耐寒制品. 4.异戊橡胶(IR)是由异戊二烯单体聚合而成的一种顺式结构橡胶.化学组成、立体结构与天然橡胶相似, 性能也非常接近天然橡胶, 故有合成天然橡胶之称.它具有天然橡胶的年夜部份优点, 耐老化由于天然橡胶, 弹性和强力比天然橡胶稍低, 加工性能差, 本钱较高.使用温度范围:约-50℃~+100℃.可取代天然橡胶制作轮胎、胶鞋、胶管、胶带以及其他通用制品. 5.氯丁橡胶(CR)是由氯丁二烯做单体乳液聚合而成的聚合体.这种橡胶分子中含有氯原子, 所以与其他通用橡胶相比:它具有优良的抗氧、抗臭氧性, 不容易燃, 着火后能自熄, 耐油、耐溶剂、耐酸碱以及耐老化、气密性好等优点;其物理机械性能也比天然橡胶好, 故可用作通用橡胶, 也可用作特种橡胶.主要缺点是耐寒性较差, 比重较年夜、相对本钱高, 电绝缘性欠好, 加工时易粘滚、易焦烧及易粘模.另外, 生胶稳定性差, 不容易保管.使用温度范围:约-45℃~+100℃.主要用于制造要求抗臭氧、耐老化性高的电缆护套及各种防护套、呵护罩;耐油、耐化学腐蚀的胶管、胶带和化工衬里;耐燃的地下采矿用橡胶制品, 以及各种模压制品、密封圈、垫、粘结剂等. 6.丁基橡胶(IIR)是异丁烯和少量异戊二烯或丁二烯的共聚体.最年夜特点是气密性好, 耐臭氧、耐老化性能好, 耐热性较高, 长期工作温度可在130℃以下;能耐无机强酸(如硫酸、硝酸等)和一般有机溶剂, 吸振和阻尼特性良好, 电绝缘性也非常好.缺点是弹性差, 加工性能差, 硫化速度慢, 粘着性和耐油性差.使用温度范围:约-40℃~+120℃.主要用作内胎、水胎、气球、电线电缆绝缘层、化工设备衬里及防震制品、耐热运输带、耐热老化的胶布制品. 7.丁晴橡胶(NBR)丁二烯和丙烯晴的共聚体.特点是耐汽油和脂肪烃油类的性能特别好, 仅次于聚硫橡胶、丙烯酸酯和氟橡胶, 而优于其他通用橡胶.耐热性好, 气密性、耐磨及耐水性等均较好, 粘结力强.缺点是耐寒及耐臭氧性较差, 强力及弹性较低, 耐酸性差, 电绝缘性欠好, 耐极性溶剂性能也较差.使用温度范围:约-30℃~+100℃.主要用于制造各种耐油制品, 如胶管、密封制品等. 8.氢化丁晴橡胶(HNBR)丁二烯和丙烯晴的共聚体.它是通过全部或部份氢化NBR的丁二烯中的双键而获得的.其特点是机械强度和耐磨性高, 用过氧化物交联时耐热性比NBR好, 其他性能与丁晴橡胶一样.缺点是价格较高.使用温度范围:约-30℃~+150℃.主要用于耐油、耐高温的密封制品. 9.乙丙橡胶(EPM\EPDM)乙烯和丙烯的共聚体, 一般分为二元乙丙橡胶和三元乙丙橡胶.特点是抗臭氧、耐紫外线、耐天候性和耐老化性优异, 居通用橡胶之首.电绝缘性、耐化学性、冲击弹性很好, 耐酸碱, 比重小, 可进行高填充配合.耐热可达150℃, 耐极性溶剂-酮、酯等, 但不耐脂肪烃和芳香烃, 其他物理机械性能略次于天然橡胶而优于丁苯橡胶.缺点是自粘性和互粘性很差, 不容易粘合.使用温度范围:约-50℃~+150℃.主要用作化工设备衬里、电线电缆包皮、蒸汽胶管、耐热运输带、汽车用橡胶制品及其他工业制品. 10.硅橡胶(Q)为主链含有硅、氧原子的特种橡胶, 其中起主要作用的是硅元素.其主要特点是既耐高温(最高300℃)又耐高温(最低-100℃), 是目前最好扥艾寒、耐高温橡胶;同时电绝缘性优良, 对热氧化和臭氧的稳定性很高, 化学惰性年夜.缺点是机械强度较低, 耐油、耐溶剂和耐酸碱性差, 较难硫化, 价格较贵.使用温度:-60℃~+200℃.主要用于制作耐高高温制品(胶管、密封件等)、耐高温电线电缆绝缘层, 由于其无毒无味, 还用于食品及医疗工业. 11.氟橡胶(FPM)是由含氟单体共聚而成的有机弹性体.其特点耐温高可达300℃, 耐酸碱, 耐油性是耐油橡胶中最好的, 抗辐射、耐高真空性能好;电绝缘性、机械性能、耐化学腐蚀性、耐臭氧、耐年夜气老化性均优良.缺点是加工性差, 价格昂贵耐寒性差, 弹性透气性较低.使用温度范围:-20℃~+200℃.主要用于国防工业制造飞机、火箭上的耐真空、耐高温、耐化学腐蚀的密封资料、胶管或其他零件及汽车工业. 12.聚氨酯橡胶(AU\EU)有聚酯(或聚醚)与二异氰酸酯类化合物聚合而成的弹性体.其特点是耐磨性好, 在各种橡胶中是最好的;强度高、弹性好、耐油性优良.耐臭氧、耐老化、气密性等也优异.缺点是耐温性能较差, 耐水和耐碱性差, 耐芳香烃、氯化烃及酮、酯、醇类等溶剂性较差.使用温度范围:约-30℃~+80℃.制作轮胎紧挨由零件、垫圈、防震制品, 以及耐磨、高强度和耐油的橡胶制品. 13.丙烯酸酯橡胶(ACM\AEM)它是丙烯酸乙酯或丙烯酸丁酯的聚合物.其特点是兼有良好的耐热、耐油性能, 在含有硫、磷、氯添加剂的润滑油中性能稳定.同时耐老化、耐氧和臭氧、耐紫外线、气密性优良.缺点是耐寒性差, 不耐水, 不耐蒸汽及有机和无机酸、碱.在甲醇、乙二醇、酮酯等水溶性溶液内膨胀严重.同时弹性和耐磨性差, 电绝缘性差, 加工性能较差.使用温度范围:约-25℃~+150℃.可用于制造耐油、耐热、耐老化的制品, 如密封件、胶管、化工衬里等. 14.氯磺化聚乙烯橡胶(CSM)它是聚乙烯经氯化和磺化处置后, 所获得具有弹性的聚合物.耐臭氧紧挨老化优良, 耐候性优于其它橡胶.阻燃、耐热、耐溶剂性及耐年夜大都化学药品和耐酸碱性能较好.电绝缘性尚可, 耐磨性与丁苯橡胶相似.缺点是抗撕裂性能差, 加工性能欠好.使用温度范围:约-20℃~+120℃.用途:可用作臭氧发生器上的密封资料, 制造耐油密封件、电线电缆包皮以及耐油橡胶制品和化工衬里. 15.氯醚橡胶(CO\ECO)由环氧氯丙烷均聚或由环氧氯丙烷与环氧乙烷共聚而成的聚合物.特点是耐脂肪烃及氯化烃溶剂、耐碱、耐水、耐老化性能极好, 耐臭氧性、耐候性紧挨热性、气密性高.缺点是强力较低、弹性较差、电绝缘性不良.使用温度范围:约-40℃~+140℃.用途:可用作胶管、密封件、薄膜和容器衬里、油箱、胶辊, 制造油封、水封等. 16.氯化聚乙烯橡胶(CM或CPE)是聚乙烯通过氯取代反应制成的具有弹性的聚合物.性能与氯磺化聚乙烯橡胶接近, 其特点是流动性好, 容易加工;有优良的耐天候性、耐臭氧性和耐电晕性, 耐热、耐酸碱、耐油性良好.缺点是弹性差、压缩变形较年夜, 电绝缘性较低.使用温度范围:约-20℃~+120℃.用途:电线电缆护套、胶管、胶带、胶辊化工衬里等.。

高苯乙烯树脂_NBR共混物性能研究

高苯乙烯树脂/NBR 共混物性能研究邓 涛,刘 洋,辛振祥(青岛科技大学橡塑材料与工程教育部重点实验室,山东青岛 266042) 摘要:研究高苯乙烯树脂(HSR )/NBR 共混比对HSR/NBR 共混物性能的影响。

结果表明,随着HSR/NBR 共混比的增大,共混物邵尔A 型硬度、撕裂强度和压缩永久变形增大,拉伸强度先减小后增大,拉断伸长率减小,耐油性能下降;与NBR 胶料相比,HSR/NBR 共混物的挺性提高。

关键词:高苯乙烯树脂;NBR ;共混物;挺性中图分类号:TQ333.7;TQ334.3 文献标识码:A 文章编号:10002890X (2009)1220731204 作者简介:邓涛(19672),男,山东青岛人,青岛科技大学副教授,硕士,主要从事高分子材料加工及改性的教学与科研工作。

NBR 具有优异的耐油性能,广泛用于胶管、胶带、胶辊及各种耐油制品。

高苯乙烯树脂(HSR )是苯乙烯质量分数为0.5~0.9的苯乙烯2丁二烯共聚物,由于苯乙烯含量较大,HSR 具有较好的耐老化性能、较高的硬度和刚性。

HSR 与NBR 共混有望提高半成品胶料的挺性,提高制品的尺寸稳定性。

本工作研究HSR/NBR 共混比对共混物性能的影响,以期为HSR/NBR 共混物实际应用提供参考。

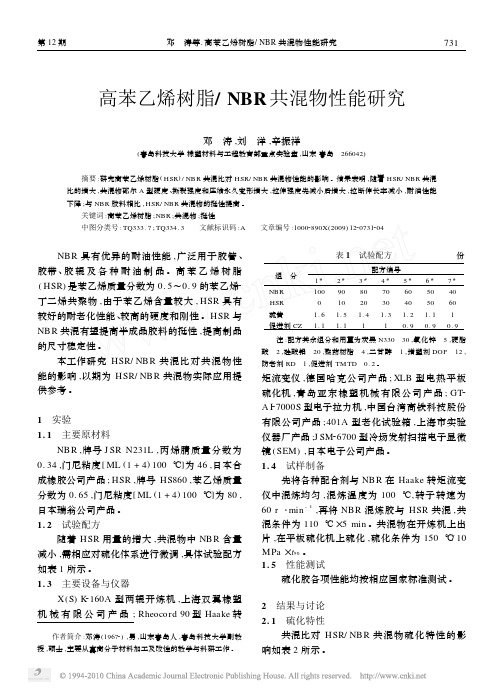

1 实验1.1 主要原材料NBR ,牌号J SR N231L ,丙烯腈质量分数为0.34,门尼粘度[ML (1+4)100℃]为46,日本合成橡胶公司产品;HSR ,牌号HS860,苯乙烯质量分数为0.65,门尼粘度[ML (1+4)100℃]为80,日本瑞翁公司产品。

1.2 试验配方随着HSR 用量的增大,共混物中NBR 含量减小,需相应对硫化体系进行微调,具体试验配方如表1所示。

1.3 主要设备与仪器X (S )K 2160A 型两辊开炼机,上海双翼橡塑机械有限公司产品;Rheocord 90型Haake 转表1 试验配方份组 分配方编号1#2#3#4#5#6#7#NBR 100908070605040HSR0102030405060硫黄1.6 1.5 1.4 1.3 1.2 1.11促进剂CZ1.11.1110.90.90.9 注:配方其余组分和用量为炭黑N330 30,氧化锌 5,硬脂酸 2,硅酸铝 20,聚茚树脂 4,二甘醇 1,增塑剂DOP 12,防老剂RD 1,促进剂TM TD 0.2。

合成橡胶详细说明

橡胶是制造飞机、军舰、汽车、拖拉机、收割机、水利排灌机械、医疗器械等所必需的材料。

根据来源不同,橡胶可以分为天然橡胶和合成橡胶。

合成橡胶是由人工合成的高弹性聚合物。

也称合成弹性体,是三大合成材料之一,其产量仅低于合成树脂(或塑料)、合成纤维。

合成橡胶中有少数品种的性能与天然橡胶相似,大多数与天然橡胶不同,但两者都是高弹性的高分子材料,一般均需经过硫化和加工之后,才具有实用性和使用价值。

合成橡胶在20世纪初开始生产,从40年代起得到了迅速的发展。

合成橡胶一般在性能上不如天然橡胶全面,但它具有高弹性、绝缘性、气密性、耐油、耐高温或低温等性能,因而广泛应用于工农业、国防、交通及日常生活中。

合成橡胶的命名许多国家都有各自的系统命名法。

目前,世界上较为通用的命名法是按国际标准化组织制定的,此法是取相应单体的英文名称或关键词的第一个大写字母,其后缀以“橡胶”英文名第一个字母R来命名。

例如丁苯橡胶是由苯乙烯与丁二烯共聚而成的合成橡胶,故称SBR;同理,丁腈橡胶称NBR;氯丁橡胶称CR 等。

中国的命名方法:对于共聚物是在相应单体之后缀以共聚物橡胶如丁二烯-苯乙烯共聚物橡胶,简称丁苯橡胶;对于均聚物,则在相应单体之前冠以“聚”字,而在聚合物之后缀以“橡胶”,如顺式-1,4-聚异戊二烯橡胶(简称异戊橡胶),顺式-1,4-聚丁二烯橡胶(简称顺丁橡胶)等。

此外,尚有通俗取名法,即取该聚合物除碳氢以外的特有元素或基团来命名。

如由α,ω-二氯代烃(或α,ω-二氯代醚)和多硫化钠形成的橡胶俗称聚硫橡胶,而由异丁烯和少量异戊二烯共聚制得的橡胶常俗称丁基橡胶等。

合成橡胶的分类合成橡胶的分类方法很多。

1、按成品状态可分为液体橡胶(如端羟基聚丁二烯)、固体橡胶、乳胶和粉末橡胶等。

2、按橡胶制品形成过程可分为热塑性橡胶(如可反复加工成型的三嵌段热塑性丁苯橡胶)、硫化型橡胶(需经硫化才能制得成品,大多数合成橡胶属此类)。

3、按生胶充填的其他非橡胶成分可分为充油母胶、充炭黑母胶和充木质素母胶。

高苯乙烯橡胶

高苯乙烯橡胶1. 简介高苯乙烯橡胶(High Styrene Rubber,HSR)是一种特殊的合成橡胶,以苯乙烯为主要原料,通过聚合反应制得。

它具有优异的物理性能和化学稳定性,广泛应用于橡胶制品、胶粘剂、涂料、塑料等领域。

本文将介绍高苯乙烯橡胶的制备工艺、性能特点以及应用领域。

2. 制备工艺高苯乙烯橡胶的制备工艺主要包括以下几个步骤:2.1 原料准备高苯乙烯橡胶的主要原料是苯乙烯。

在制备过程中还需要辅助溶剂、包括环己烷或酮类溶剂,以及少量的引发剂和温度控制剂。

2.2 聚合反应将苯乙烯和辅助溶剂加入反应釜中,加热至一定温度,加入引发剂并控制反应时间,使苯乙烯发生聚合反应。

通过控制反应温度和时间,可以调整橡胶的分子量和分子结构,从而得到不同性能的高苯乙烯橡胶。

2.3 分离和干燥经过聚合反应后,得到的聚合物需要进行脱溶剂和干燥处理。

脱溶剂可以采用蒸馏或真空吸滤等方法进行,干燥则通常使用热风循环或真空干燥箱。

2.4 粉碎和包装经过分离和干燥处理后,得到的高苯乙烯橡胶需要进行粉碎,使其达到所需的颗粒粒径要求。

最后,将粉碎后的产品进行包装,以便存储和运输。

3. 性能特点高苯乙烯橡胶具有以下几个性能特点:•优异的物理性能:高苯乙烯橡胶具有良好的弹性、拉伸强度和耐磨性,适用于制备高要求的橡胶制品。

•良好的化学稳定性:高苯乙烯橡胶在酸、碱等腐蚀介质中具有较好的稳定性,可以广泛应用于化学工业领域。

•可加工性强:高苯乙烯橡胶具有良好的可塑性,可以通过挤出、模压、注塑等多种加工方式制备各种形状的橡胶制品。

4. 应用领域高苯乙烯橡胶在众多领域中得到广泛应用,其中包括但不限于以下几个方面:4.1 橡胶制品高苯乙烯橡胶作为一种特殊合成橡胶,其物理性能和化学稳定性使其成为制备高要求橡胶制品的理想材料,比如轮胎、密封件、橡胶管、橡胶垫等。

4.2 胶粘剂由于高苯乙烯橡胶具有良好的可塑性和粘接性,可用于制备各种胶粘剂,特别是对于要求耐高温、耐油性能的胶粘剂。

全球溶聚丁苯橡胶S-SBR制造商名录、生产装置及产能介绍

26 韩国锦湖石化 Kumho Petrochemicals 韩国全罗南道丽水

8.4

KKPC

市

Yeosu Korea

27 韩国 LG 化学

韩国忠清南道大山

3.0

工业区

28 台湾奇美实业 ChiMei Industry

台湾台南市

3.0

Corporation

29 台湾台橡 Taiwan Synthetic Rubber Co. 台湾高雄市

1.0

Ravenna

6. 意大利埃尼(英国)Eni Polimeri U.K.

苏格兰兰奇茅斯

3.0

Gangemouth

7. 荷兰壳牌 Shell Nederland Chemie

荷兰佩尼斯

3.0

Pernis

8. 西班牙 Dynasol Elastomers

西班牙桑坦德

5.0

Santander

9. 西班牙(墨西哥)Dynasol Elastomers

墨西哥阿尔塔米拉

4.5

Altamira

10. 俄罗斯 Sibur 西布尔集团

俄罗斯沃罗涅日

5.0

Voronezh

11. 美国斯泰隆 Styron(原美国陶氏 DOW 旗 德国施科保

6.0

下公司,2010 年 7 月独立)

Schkopau

牌号

Buna_VSL Buna_VSL_VP

Buna_VSL Buna_VSL_VP

为多功能装置,包括 S-SBR/BR/TPS, 合计产能 10.5 万吨/年。

SUMITOMO SUMITOMO

Kumho LG

台橡 TSRC

ZEON 公司计划 2011 年 9 月开始在新加坡裕廊岛建设一期工 程,产能为 3.4 万吨/年,2013 年 7 月开始商业化生产,预 期 2016 年完成二期工程。原料丁二烯将由壳牌石化新加坡 乙烯厂通过管道供应,产品将满足亚洲及西方市场,预计项 目总投资 200 亿日元(2.4 亿美元)。 住友化学 8 千吨溶聚丁苯橡胶生产线,采用住友化学自有知 识产权和专利技术。 新加坡 4 万吨溶聚丁苯橡胶项目,采用住友化学自有知识产 权和专利技术。 目前,锦湖石化在丽水运营着一套 2.4 万吨年的 SSBR 装置, 近期将完成新建 6 万吨年项目,预计 2012 年底将正式投入 运行。 目前,LG 化学拥有一套 3 万吨/年的 SSBR 设备与高顺顺丁 共用一条生产线。LG 化学计划在 2013 年下半年在韩国忠清 南道大山工业区建成投产一套 6 万吨/年溶聚丁苯橡胶装置 并由此进入该业务领域,该工业区拥有充足的丁二烯和苯乙 烯原料供应。 为多功能装置,包括 S-SBR/BR/TPS, 合计产能 9 万吨/年。

增加橡胶制品硬度的办法汇集

二十二种橡胶无机矿物填料的功能介绍让橡胶硬度增加的办法一、橡胶生胶高硬度胶料配方,往往需要大量的填充补强剂,生胶的选用应选择高门尼粘度的牌号。

比如EPDM宜选用高门尼、高乙烯含量的牌号;NBR 可以选用高门尼、高丙烯腈含量的牌号。

有时候根据其它性能的需要,可以选择高门尼与低门尼胶的并用,低门尼胶不利于大量填充。

二、补强填充剂用炭黑、白炭黑补强是最佳选择,两者的综合性能较好,增加硬度能力强,其中又以细粒径炭黑的效果最好,但高硬度胶料需要大量的填充,如果单用细粒径炭黑的话,炼胶、硫化等工艺都会出现严重问题,所以细粒径炭黑与大粒径炭黑配合使用的效果最好,比如N330/N550搭配。

其它弱补强性填料尽量不用,由于这些填料增加硬度的能力弱,达到目标硬度需要比炭黑、白炭黑更大量的填充,造成胶料综合性能下降以及工艺性能降低。

三、增塑剂高硬度胶料需要大量的填充补强剂,造成炼胶、硫化等工艺问题,适量的增塑剂还是要添加的,尽管增塑剂会降低胶料的硬度。

增塑剂的选用以固体增塑剂为宜,比如固体古马隆等。

四、硫化剂提高胶料的交联密度,有利于提高胶料的硬度。

对于硫黄硫化体系而言,增加促进剂的用量,尤其是TMTD类促进剂,有利于提高硬度。

硫化用量的增加也可以提高交联密度,提升胶料的硬度,比如硫黄用量达到30~50质量份时可以制备硬质橡胶,但硫黄的用量与促进剂的用量都增加时,容易产生喷霜现象,用量需要平衡。

此外,对于硫黄硫化体系,高硬度胶料由于高填充的缘故,混炼以及硫化加工的生热加大,容易造成焦烧现象,所以保险起见,配合防焦剂也是大有好处的,比如CTP等。

对于过氧化物硫化体系而言,增加过氧化物用量可以提高硬度,但不宜过高,可以选择多种过氧化物硫化剂并用,此外加入助交联剂能明显提升胶料的交联密度,比如对DCP硫化剂,可以加入TAIC、PDM (HVA-2)、TAC、PL-400(TMPTMA),当然也可以选用硫黄作助交联剂。

增加橡胶硬度的几种常用材料1、炭黑是橡胶制品增硬的首选炭黑特性是对橡胶硬度有影响的。

橡胶材料第三章橡胶的共混与改性

ΔGm=ΔHm-TΔSm≤0 (7-1)

式中 ΔHm-混合热;ΔSm-混合熵;T-绝对温度。 二元聚合物共混时,混合熵可用式(7-2)表示。

ΔSm=-R(n1lnφ1+n2lnБайду номын сангаас2) (7-2)

式中 n1 ,n2-分别为共混聚合物组分的物质的量; Φ1 ,Φ2—分别为共混聚合物组分的体积分数;R-气体常数。

第七章 橡胶的共混与改性

将两种或两种以上的不同橡胶或橡胶与合成树脂,借助机械力的作用 掺混成一体,用以制造各种橡胶制品,称为橡胶机械共混或橡胶的并用。 共混已成为橡胶改性的有效和重要手段。

第一节 概 述 一、橡胶共混的目的和意义 ? 改善橡胶的使用性能和/或加工性能

橡胶共混的主要目的是改善现有橡胶性能上的不足。例如天然橡胶, 因具有良好的综合力学性能和加工性能,被广泛用应用,但它的耐热氧老 化性、耐臭氧老化性、耐油性及耐化学介质性欠佳。

三、聚合物相容性的预测 当决定将一种聚合物与另一种聚合物进行共混改性时,首先要对这两种

聚合物相容性的程度进行预测,以判断共混工艺的可行性。如果两种聚合物 有一定的相容性或相容性良好,可直接实施共混,否则应作增容共混处理。

12

预测聚合物是否相容最常用的方法是溶解度参数相近程度判断法,原 理如式(7-3)所示。两种聚合物的溶解度参数相差越小,越有利于ΔGm< 0 ,故相容性越好。对大量聚合物共混体系的研究发现,当两种聚合物的 溶解度参数之差大于0.5以后,两种聚合物便不能以任意比例实现工艺相 容,多数情况会出现相分离。

17

18

除了上述无规共聚物以外,某些嵌段共聚物或接枝共聚物也是常用的非 反应型相容剂。

高苯乙烯溶聚丁苯橡胶

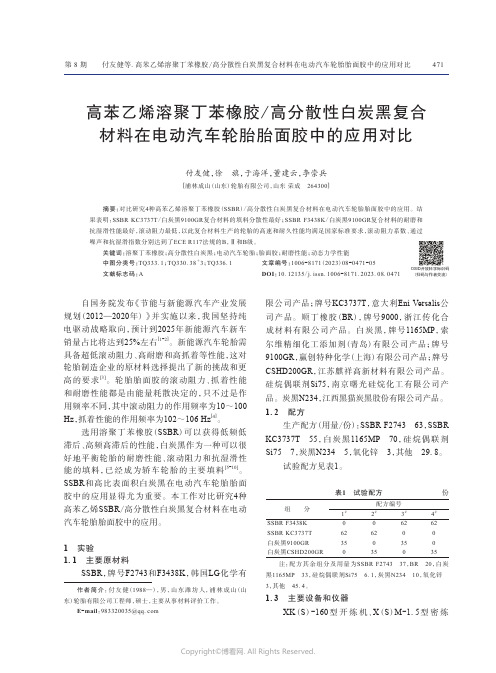

高苯乙烯溶聚丁苯橡胶/高分散性白炭黑复合材料在电动汽车轮胎胎面胶中的应用对比付友健,徐 旗,于海洋,董建云,李崇兵[浦林成山(山东)轮胎有限公司,山东荣成 264300]摘要:对比研究4种高苯乙烯溶聚丁苯橡胶(SSBR)/高分散性白炭黑复合材料在电动汽车轮胎胎面胶中的应用。

结果表明:SSBR KC3737T/白炭黑9100GR复合材料的填料分散性最好;SSBR F3438K/白炭黑9100GR复合材料的耐磨和抗湿滑性能最好,滚动阻力最低,以此复合材料生产的轮胎的高速和耐久性能均满足国家标准要求,滚动阻力系数、通过噪声和抗湿滑指数分别达到了ECE R117法规的B,Ⅱ和B级。

关键词:溶聚丁苯橡胶;高分散性白炭黑;电动汽车轮胎;胎面胶;耐磨性能;动态力学性能中图分类号:TQ333.1;TQ330.38+3;TQ336.1 文章编号:1006-8171(2023)08-0471-05文献标志码:A DOI:10.12135/j.issn.1006-8171.2023.08.0471自国务院发布《节能与新能源汽车产业发展规划(2012—2020年)》并实施以来,我国坚持纯电驱动战略取向,预计到2025年新能源汽车新车销量占比将达到25%左右[1-2]。

新能源汽车轮胎需具备超低滚动阻力、高耐磨和高抓着等性能,这对轮胎制造企业的原材料选择提出了新的挑战和更高的要求[3]。

轮胎胎面胶的滚动阻力、抓着性能和耐磨性能都是由能量耗散决定的,只不过是作用频率不同,其中滚动阻力的作用频率为10~100 Hz,抓着性能的作用频率为102~106 Hz[4]。

选用溶聚丁苯橡胶(SSBR)可以获得低频低滞后、高频高滞后的性能,白炭黑作为一种可以很好地平衡轮胎的耐磨性能、滚动阻力和抗湿滑性能的填料,已经成为轿车轮胎的主要填料[5-10]。

SSBR和高比表面积白炭黑在电动汽车轮胎胎面胶中的应用显得尤为重要。

本工作对比研究4种高苯乙烯SSBR/高分散性白炭黑复合材料在电动汽车轮胎胎面胶中的应用。

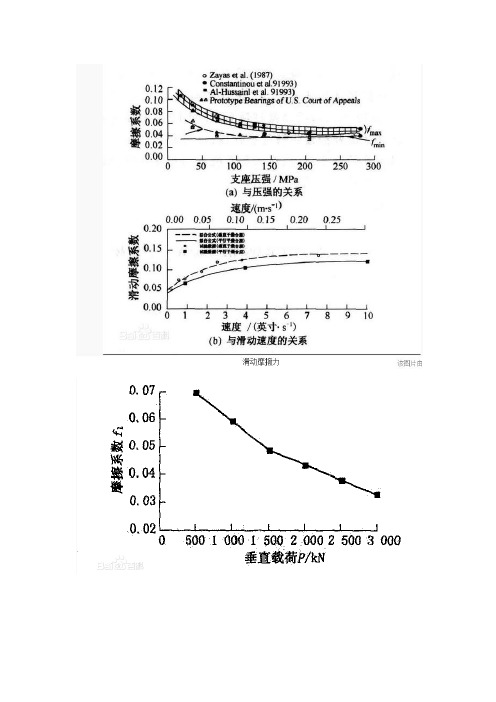

滑动摩擦系数(全)

常用材料摩擦系数摩擦系数━━━━━━━━━━━━━━━━━━━━━━━━摩擦副材料摩擦系数μ无润滑有润滑————————————————————————钢-钢0.15* 0.1-0.12* 0.1 0.05-0.1钢-软钢0.2 0.1-0.2钢-不淬火的T8 0.15-0.03钢-铸铁0.2-0.3* 0.05-0.15 0.16-0.18钢-黄铜0.19-0.03钢-青铜0.15-0.18 0.1-0.15* 0.07钢-铝0.17 0.02钢-轴承合金0.2 0.04钢-夹布胶木0.22 -钢-钢纸0.22 -钢-冰0.027* - 0.014石棉基材料-铸铁或钢0.25-0.40 0.08-0.12皮革-铸铁或钢0.30-0.50 0.12-0.15材料(硬木)-铸铁或钢0.20-0.35 0.12-0.16软木-铸铁或钢0.30-0.50 0.15-0.25钢纸-铸铁或钢0.30-0.50 0.12-0.17毛毡-铸铁或钢0.22 0.18软钢-铸铁0.2*,0.18 0.05-0.15软钢-青铜0.2*,0.18 0.07-0.15铸铁-铸铁0.15 0.15-0.16 0.07-0.12铸铁-青铜0.28* 0.16* 0.15-0.21 0.07-0.15铸铁-皮革0.55*,0.28 0.15*,0.12铸铁-橡皮0.8 0.5皮革-木料0.4-0.5* - 0.03-0.05铜-T8钢0.15 0.03铜-铜0.20 -黄铜-不淬火的T8钢0.19 0.03黄铜-淬火的T8钢0.14 0.02黄铜-黄铜0.17 0.02黄铜-钢0.30 0.02黄铜-硬橡胶0.25 -黄铜-石板0.25 -黄铜-绝缘物0.27 -青铜-不淬火的T8钢0.16 -青铜-黄铜0.16 -青铜-青铜0.15-0.20 0.04-0.10青铜-钢0.16 -青铜-夹布胶木0.23 -青铜-钢纸0.24 -青铜-树脂0.21 -青铜-硬橡胶0.36 -青铜-石板0.33 -青铜-绝缘物0.26 -铝-不淬火的T8钢0.18 0.03铝-淬火的T8钢0.17 0.02铝-黄铜0.27 0.02铝-青铜0.22 -铝-钢0.30 0.02铝-夹布胶木0.26 -硅铝合金-夹布胶木0.34 -硅铝合金-钢纸0.32 -硅铝合金-树脂0.28 -硅铝合金-硬橡胶0.25 -硅铝合金-石板0.26 -硅铝合金-绝缘物0.26 -钢-粉末冶金0.35-0.55* -木材-木材0.4-0.6* 0.1* 0.2-0.5 0.07-0.10麻绳-木材0.5-0.8* - 0.545号淬火钢-聚甲醛0.46 0.01645号淬火钢-聚碳酸脂0.30 0.0345号淬火钢-尼龙9(加0.57 0.023%MoS2填充料)45号淬火钢-尼龙9(加0.48 0.02330%玻璃纤维填充物)45号淬火钢-尼龙1010 0.039 -(加30%玻璃纤维填充物)45号淬火钢-尼龙1010 0.07 -(加40%玻璃纤维填充物)45号淬火钢-氯化聚醚0.35 0.03445号淬火钢-苯乙烯0.35-0.46 0.018-丁二烯-丙烯腈共聚体(ABS)━━━━━━━━━━━━━━━━━━━━━━━━注:1.表中滑动摩擦系数是试验数值,只能作为近似计算参考.2.表中带"*"者为静摩擦系数.各种工程用塑料的摩擦系数━━━━━━━━━━━━━━━━━━━━━━━━━━下试样上试样(钢) 上试样(塑料)静摩擦动摩擦静摩擦动摩擦(塑料) 系数μs 系数μk 系数μs 系数μk ——————————————————————————聚四氟乙烯0.10 0.05 0.04 0.04聚全氟乙丙烯0.25 0.18 - -低密度聚乙烯0.27 0.26 0.33 0.33高密度聚乙烯0.18 0.08-0.12 0.12 0.11聚甲醛0.14 0.13 - -聚偏二氟乙烯0.33 0.25 - -聚碳酸酯0.60 0.53 - -聚苯二甲酸乙0.29 0.28 0.27* 0.20*二醇酯聚酰胺(尼龙66) 0.37 0.34 0.42* 0.35*聚三氟氯乙烯0.45* 0.33* 0.43* 0.32*聚氯乙烯0.45* 0.40* 0.50* 0.40*聚偏二氯乙烯0.68* 0.45* 0.90* 0.52*━━━━━━━━━━━━━━━━━━━━━━━━━━注:*表示粘滑运动.常用材料的滚动摩擦系数━━━━━━━━━━━━━━━━━━━━摩擦副材料滚动摩擦系数k,cm ————————————————————淬火钢-淬火钢0.001铸铁-铸铁0.05木材-钢0.03-0.04木材-木材0.05-0.08铁或钢质车轮-木面0.15-0.25钢质车轮-钢轨0.05━━━━━━━━━━━━━━━━━━━━注:表中滚动摩擦系数是试验值,只能作近似参考.THK直线导轨的摩擦系数直线导轨的种类代表类型摩擦系数LM滚动导轨SSR、SHS、SNR/SNS、RSR、HSR、NR/NRS 0.002--0.003 LM滚动导轨SRG、SRN 0.001--0.002滚珠花键LBS、LBF、LT、LF 0.002--0.003直线滚珠导套LM、LMK、LMF、SC 0.001-0.003LM行程衬套MST、ST 0.0006--0.0012LM滚柱滚动块LR、LRA 0.005--0.01板式滚动链FT、FTW 0.001--0.0025交叉滚珠导轨/交叉滚珠单元VR、VRU、VRT 0.001--0.0025直线滚动单元LS 0.0006-0.0012滚针凸轮导向器/滚针轴承导向器CF、NAST 0.0015--0.0025直线导轨0.002-0.003滚珠花键0.002-0.003直线滚筒0.0050-0.010交叉滚子导轨0.0010-0.0025直线滚珠花键0.0006-0.0012示例:单滑块理论值一般是0.003左右,受装配、防尘件等影响,实际在0.02~0.05左右,大规格大预压多轨多滑块的整体摩擦系数可能达到0.1~0.2追问我想采用两条滑轨,四个滑块,精度要求不高是不是不用太大的预压,这样的话这个系数有多大呢回答这个还跟导轨的规格有关系的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高苯乙烯橡胶HSR

丁苯橡胶依聚合方式的不同,分乳聚丁苯橡胶和溶聚丁苯橡胶;乳聚丁二烯-苯乙烯橡胶简称乳聚丁苯橡胶,代号为E-SBR;根据聚合温度的不同,分热法乳聚丁苯橡胶(50℃)和冷法乳聚丁苯橡胶(5℃),前者称“热橡胶”(hot rubber)或高温丁苯橡胶,后者则称“冷橡胶”(cold rubber)或低温丁苯橡胶。

一般丁苯橡胶中苯乙烯含量为23.5±1%,含量达40%以上的称高苯乙烯(high styrene rubber,HSR),结合苯乙烯80±10%则为丁苯树脂(styrene butadiene resin)。

高苯乙烯橡胶是丁苯橡胶中的一个特殊品种,由丁二烯和苯乙烯乳液共聚制得胶乳,再经凝聚洗涤、挤压脱水、干燥而得;为易相互粘接的白色橡胶颗粒,无毒、无臭、可燃,具有杂质含量低,质量稳定的特点;由于其组成中的苯乙烯含量较高,使其制品的耐磨性能、耐老化性能、硬度、钢性、撕裂强度和定伸强度大幅度提高;因含有双键,所以可用硫磺硫化,硫化后具有类似皮革的性能,可以制得色泽鲜艳、具有较高拉伸强度的产品,其耐热撕裂性、耐屈挠和耐磨性好,在高硬度下具有柔软性。

高苯乙烯橡胶具有优良的流变性能,加工性能优良,压延出型后,收缩率小、花纹清晰、胶件表面光滑、光泽好;广泛应用于制鞋行业作胶鞋底、发泡鞋底、鞋底海绵、鞋跟、仿牛皮鞋面等;因其电性能优越,也用作电绝缘材料;还可用于制硬橡胶板、橡胶地板的补强剂,其并用量一般在40±10%之间。