感应炉炼钢配料的计算

电炉冶炼配料与计算

电炉冶炼配料与计算配料的要求与计算配料的首要任务是保证冶炼的顺利进行。

科学的配料既要准确,又要合理地使用钢铁料,同时还要确保缩短冶炼时间、节约合金材料并降低金属及其他辅助材料的消耗。

一、对配料的基本要求1、准确配料配料的准确性包括炉料重量及配料成分两个方面。

配料重量不准,容易导致冶炼过程化学成分控制不当或造成铸件浇不足,也可能出现过量而增加消耗。

炉料化学成分配得不准,会给冶炼操作带来困难,严重时将使冶炼无法进行。

以氧化法冶炼为例,如配碳量过高,会增加矿石用量或延长用氧时间;配碳量过低,熔清后势必进行增碳;如炉料中S、P太高,给炉前操作带来极大困难,不仅延长冶炼时间,而且对炉衬侵蚀严重,有时甚至要终止冶炼。

为了杜绝以上情况,配料前掌握有关钢铁料及铁合金的化学成分是十分必要的。

2、钢铁料的使用原则钢铁料的使用原则主要考虑冶炼方法、装料方法、钢种的化学成分以及产品对质量的要求等。

此外,在配料时,还应预先掌握好钢铁的块度和单位体积重量。

一般炉料中应配入大块料30~40%、中块料40~50%、小块料或轻薄料15~25%。

二、配料计算公式1、装入量=出钢量/钢铁综合收得率2、配料量=装入量—铁合金总量—矿石进铁量—余钢回炉量3、铁矿石进铁量=铁矿石加入量某含铁量某铁的收入率矿石加入量一般按出钢量的4%计算,矿石含铁量为55%,铁的收得率按80%回收,炉料总的综合收得率波动于92~96%,一般按94%计算。

装料方法及要求一、装料方法电炉炼钢最常见的是冷装料,按其入炉方式不同分为人工装料和机械装料。

人工装料多用于公称容量小于3t的电炉,缺点是装料时间长、生产率低、劳动强度大。

料筐顶装料是目前最理想的装料方法,速度快、热损失小,且炉料可事先提前装好,布料合理。

二、对装料的要求为了缩短时间,保证合金元素的收得率,降低电耗和提高炉衬的使用寿命,装料时要求做到:准确无误、装得致密、布料合理及快速入炉。

装料前,配料工要认真按计划炉号、钢种的要求配料,依据不同钢种工艺的要求,认真分析计算,准确配料。

炼钢部分各种计算公式汇总

炼钢部分各种计算公式汇总炼钢部分各种计算公式汇总1、转炉装入量装入量=钢坯(锭)单重×钢坯(锭)支数+浇注必要损失钢水收得率(%)-合金用量×合金收得率(%)2、氧气流量Q=V tQ-氧气流量(标态),m 3min 或 m3hV-1炉钢的氧气耗量(标态),m 3; t-1炉钢吹炼时间,min 或h 3、供氧强度 I=Q TI-供氧强度(标态),m3t ·min ;Q-氧气流量(标态),m3min;T-出钢量,t注:氧气理论计算值仅为总耗氧量的75%~85%。

氧枪音速计算α=(κgRT)1/2m/sα—当地条件下的音速,m/s ;κ—气体的热容比,对于空气和氧气,κ=1.4;g —重力加速度,9.81m/s 2;R —气体常数,26.49m/κ。

马赫数计算M=ν/αM —马赫数;ν—气体流速,m/s ;α—音速,m/s 。

冲击深度计算h 冲=K P 00.5·d 00.6ρ金0.4(1+H 枪/d c ·B)h 冲—冲击深度,m ;P 0—氧气的滞止压力(绝对),㎏/㎝2;d 0—喷管出口直径,m ;H 枪—枪位,m ;ρ金—金属的密度,㎏/m 3;d c —候口直径,m ;B —常数,对低粘度液体取作40;K —考虑到转炉实际吹炼特点的系数,等于40。

在淹没吹炼的情况下,H=0,冲击深度达到最大值,即 h max =P 00.5·d 00.6ρ金0.4有效冲击面积计算R=2.41×104(h νmax)2R —有效冲击半径,m ;νmax —液面氧射流中心流速,m/s ;νmax =ν出d 出H ·P 00.404ν出—氧射流在出口处的流速,m/s 。

金属-氧接触面积计算在淹没吹炼时,射流中的金属液滴重是氧气重量的3倍,吹入1m3氧气的液滴总表面积(金属-氧气的接触面积):S Σ=3G 金r 平均·ρ金G 金—1标米3氧气中的金属液滴重量=3×1.43㎏;r 平均—液滴的平均半径,m ;ρ金—金属液的密度,7×103㎏/m 3。

炼钢部分各种计算公式汇总

炼钢部分各种计算公式汇总炼钢是一种重要的冶金过程,主要目的是将生铁转变为钢。

在炼钢的过程中,需要进行各种计算来确定炼钢参数、优化工艺和预测产量。

下面是一些与炼钢相关的计算公式的汇总:1.燃烧热量计算:燃烧热量=燃料质量×单位质量热值2.炉渣配方计算:炉渣配方=矿石配比×燃烧热量×炉渣比例系数3.冶炼时间计算:冶炼时间=铁水重量×铁水温度变化速率4.预测炉渣生成量:炉渣生成量=生铁质量×炉渣产率5.炼钢原料使用量计算:炼钢原料使用量=铁水重量×原料炉渣率6.炉渣温度计算:炉渣温度=炉渣初始温度+(燃料热量/炉渣质量)-(冷却损失+辐射损失)7.冶金反应热计算:冶金反应热=反应物的热值-生成物的热值8.炉温控制计算:炉温控制=炉温目标值-炉温测量值9.耗氧量计算:耗氧量=氧气流量×氧浓度×燃烧公式系数10.炉渣替代率计算:炉渣替代率=炉渣替代量/炉渣生成量11.冷却水量计算:冷却水量=冷却热量/剪切热12.制氧气量计算:制氧气量=铁水含氧量×铁水重量×(氧气纯度/100)13.吹氧流量计算:吹氧流量=制氧气量/铁水供氧时间14.坩埚温度计算:坩埚温度=铁水温度+气氛温度15.炉水质量计算:炉水质量=炉水比例×矿石质量以上是一些与炼钢相关的计算公式的汇总。

当然,实际的炼钢过程非常复杂,还需要考虑其他因素如温度、压力、流量等等。

这些公式只是提供了一些基本的计算方法,实际应用中还需要根据具体情况进行适当的调整和修正。

合金吸收率及配料技术公式

合金元素的吸收率及配料技术公式1、 中频感应炉熔炼时,加入铁合金中的合金元素收得率是多少?在整个熔炼过程中碳、硅、锰等元素的变化规律是什么?熔炼低合金钢、单元高合金钢、多元高合金钢时,在配料时怎样计算特合金的加入量? 1)中频感应炉熔炼时合金元素的收得率,见表1表1 合金元素的收得率2)中频炉熔炼中,碳、硅、锰等元素的变化规律:①C 在熔炼全过程要烧损,炉料较好时碳烧损0.03%-0.06%。

废钢等熔清,经预脱氧后取炉前钢样到出钢碳烧损约0.02%(碳钢,低合金钢);②废钢熔清后的残硅:碱性炉约0.1%,中性炉约0.15%,酸性炉约0.25%;③废钢熔清后的残Mn :碱性炉、中性炉约0.2%~0.25%,酸性炉约0.1%~0.15%;④铁合金中的碳100%回收,硫、磷100%回收;⑤铁合金中的硅(稀土硅铁合金)100%回收;⑥酸性炉出钢前出现硅还原现象,钢液中增硅0.05%。

3)熔炼低合金钢时,铁合金加入量按下式计算:序号 合金名称 作用及加入时间 合金元素收得率 碱性炉 中性炉 酸性炉 1 FeSi 合金化,出钢前5~8min 85 90 100 2 FeMn 合金化,出钢前5~8min 90~95 85 75~80 3 FeCr 合金化,出钢前5~8min 95 95 95 4 FeNo 熔毕,或出钢前15~30min 98 95 95 5 FeW 熔毕,或出钢前15~30min 98 95 95 6 FeTi 铝终脱氧后加入,或冲包50~70 50~70 50~70 7 FeV 合金化,出钢前5~-8min (质量分数小于0.3%) 80~9080~90 80~90 合金化,出钢前5~8min (质量分数大于1.0%)95 90 90 8 FeNb 合金化,出钢前5~8min90 90 85 9 FeB 冲包40~60 40~60 40~60 10 金属镍 合金化,出钢前15~30min 98 98 95 11 金属铜 合金化,出钢前15~30min 98 98 95 12 石墨电极粉 增碳,出钢前5~8min 90 90 90 13焦炭粉增碳出钢前5~8min808080铁合金加入量 =4)熔炼单元高合金钢时,铁合金加入量按下式计算:铁合金加入量 =5)熔炼多元高合金钢时,各元素加入量都很大,一种铁合金加入,钢液量随之增大,影响其他元素在钢中的含量,故采用“补加系数”法计算(补加系数是指每加入100kg 合金料需补加的量),程序如下:① 各项合金占有量 =② 纯钢液占有量=100%-各项合金占有量之和 ③ 补加系数 =④ 钢液综合收得率=95%~97%。

电炉炼钢铁合金加入量计算法

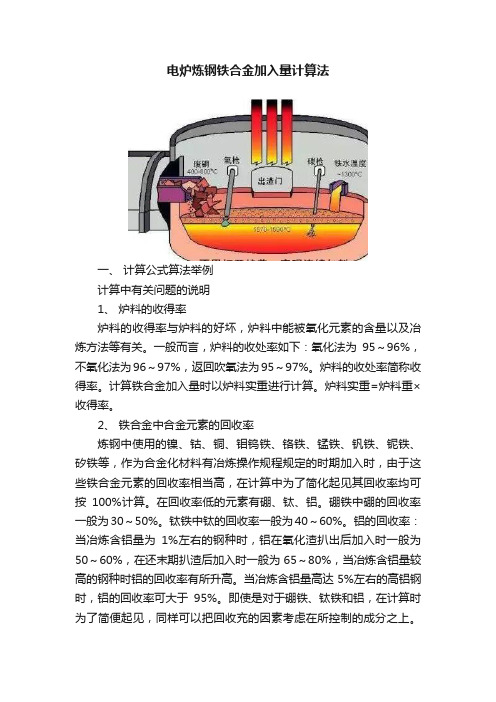

电炉炼钢铁合金加入量计算法一、计算公式算法举例计算中有关问题的说明1、炉料的收得率炉料的收得率与炉料的好坏,炉料中能被氧化元素的含量以及冶炼方法等有关。

一般而言,炉料的收处率如下:氧化法为95~96%,不氧化法为96~97%,返回吹氧法为95~97%。

炉料的收处率简称收得率。

计算铁合金加入量时以炉料实重进行计算。

炉料实重=炉料重×收得率。

2、铁合金中合金元素的回收率炼钢中使用的镍、钴、铜、钼钨铁、铬铁、锰铁、钒铁、铌铁、矽铁等,作为合金化材料有冶炼操作规程规定的时期加入时,由于这些铁合金元素的回收率相当高,在计算中为了简化起见其回收率均可按100%计算。

在回收率低的元素有硼、钛、铝。

硼铁中硼的回收率一般为30~50%。

钛铁中钛的回收率一般为40~60%。

铝的回收率:当冶炼含铝量为1%左右的钢种时,铝在氧化渣扒出后加入时一般为50~60%,在还末期扒渣后加入时一般为65~80%,当冶炼含铝量较高的钢种时铝的回收率有所升高。

当冶炼含铝量高达5%左右的高铝钢时,铝的回收率可大于95%。

即使是对于硼铁、钛铁和铝,在计算时为了简便起见,同样可以把回收充的因素考虑在所控制的成分之上。

如以冶炼38CrMoAIA钢为例,铝的规格范围为0.70~1.10%,当采用扒还元渣后加入的工艺时,铝按1.20~1.30%加入,而将铝的回收率皆当作100%。

又比如冶炼高矽钢时,出钢前加入矽铁后不再分析矽的含量,这时虽将矽铁中矽的回收率当作100%,但控制成分时应将矽量偏上限控制。

铁合金中合金元素的回收率简称回收率。

收得率与回收率的意义相当,但为了使炉料与铁合金相区别故分别名为收得率与回收率。

在实际冶炼中控制钢的化学成分时,对于冶炼含铬、含锰而对炭量有规格要求的钢种时,为了便于炭量的调整,在加入铬铁锰铁进行合金化时,不宜一下就把铬、锰加到要求达到的成分,而应稍低于要求达到的成分,以便在补加铬铁、锰铁时,可使用高炭铬铁、高炭锰铁来补足不足的炭量。

感应炉炼钢配料计算

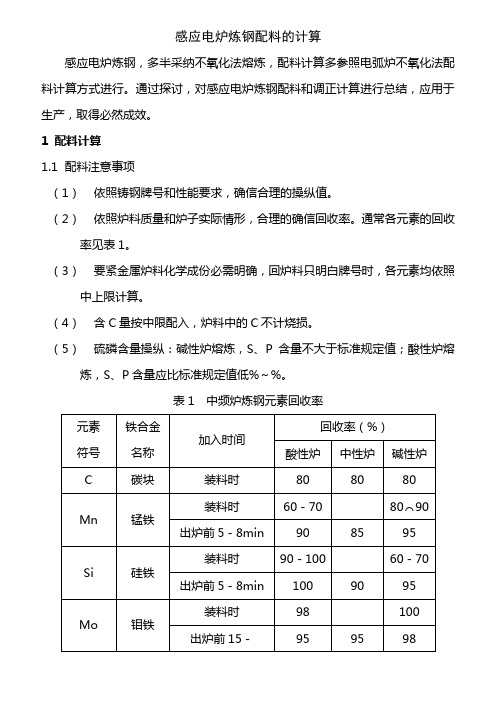

感应电炉炼钢配料的计算感应电炉炼钢,多半采纳不氧化法熔炼,配料计算多参照电弧炉不氧化法配料计算方式进行。

通过探讨,对感应电炉炼钢配料和调正计算进行总结,应用于生产,取得必然成效。

1 配料计算1.1配料注意事项(1)依照铸钢牌号和性能要求,确信合理的操纵值。

(2)依照炉料质量和炉子实际情形,合理的确信回收率。

通常各元素的回收率见表1。

(3)要紧金属炉料化学成份必需明确,回炉料只明白牌号时,各元素均依照中上限计算。

(4)含C量按中限配入,炉料中的C不计烧损。

(5)硫磷含量操纵:碱性炉熔炼,S、P含量不大于标准规定值;酸性炉熔炼,S、P含量应比标准规定值低%~%。

表1 中频炉炼钢元素回收率1.2配料计算步骤为了简化运算,以炉料问题代替钢液量。

(1)计算铁合金加入量铁合金加入量(%)=炉料总量(KG)×控制值(%)÷回收率(%)−回炉料含该元素量(KG)铁合金中该元素含量(%)低合金钢:铁合金加入量(KG)=出钢量(KG)×(控制成分%−炉内钢液元素含量%)铁合金中元素含量%×收得率%单元高合金钢:铁合金加入量(KG)=炉内钢液量(KG)×(控制成分%−炉内钢液元素%) (铁合金成分%−控制成分%)×收得率(2)计算碳素废钢(或原料纯铁)预加量碳素废钢预加量(KG)=炉料总量(KG)―回炉料重量(KG)―铁合金总量(KG)(3)核算炉料中C、Si、Mn平均含量平均含量(%)=∑各种炉料重量(KG)×元素含量(%)炉料总量(KG)×100%(4)计算生铁、硅铁、锰铁加入量加入量=炉料总量(KG)×〔控制值(%)÷回收率(%)−炉料中平均含量(%)〕生铁含C量(或硅铁、锰铁中Si、Mn含量)(%)注意:利用高碳锰铁配料时,因为锰铁要带入较多的碳,生铁的加入量应比实际计算结果适当减小。

(5)碳素钢实际加入量(KG)=碳素废钢预加量(KG)―生铁加入量(KG)―硅铁加入量(KG)―锰铁加入量(KG)(6)验算硫、磷含量∑各种炉料重量(KG)×各种炉料S、P含量(%)炉料总量(KG)×100%≤炉料中S(P)允许含量(%) 1.3高锰钢配料计算步骤(1)依照含C量计算高碳锰铁加入量高碳锰铁加入量(%)=炉料要求含C量(%)−废钢含C量(%)高碳锰铁含C量(%)−废钢含C量(%)×100%(2)计算中碳锰铁预加量中碳锰铁预加量(%)=控制值(%)÷回收率(%)−高碳锰铁加入量(%)×高碳锰铁含Mn量(%)中碳锰铁含Mn量(%)×100%(3)计算废钢预加量废钢预加量(%)=1-高碳锰铁加入量(%)-中碳锰铁预加量(%)(4)计算中碳锰铁加入量中碳锰铁加入量(%)=中碳锰铁预加量(%)−废钢预加量(%)×废钢含Mn量(%)中碳锰铁含Mn量(%)×100%(5)计算废钢加入量废钢加入量(%)=废钢预加量(%)+〔中碳锰铁预加量(%)−中碳锰铁加入量(%)〕(6)验算Si、S、P含量Si(S、P)含量(%)=∑各种炉料加入量(%)×各种炉料中Si(S、P)含量(%)1.4配料计算应用配ZG34CrNiMo 300kg。

电炉炼钢的配料计算,装料方法及操作

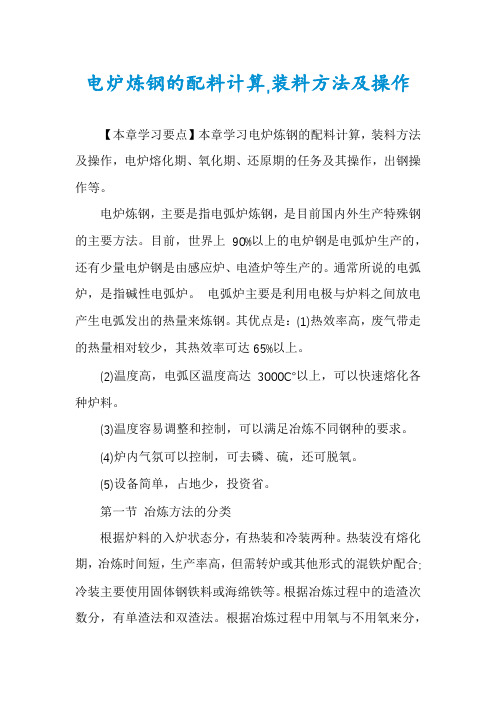

电炉炼钢的配料计算,装料方法及操作【本章学习要点】本章学习电炉炼钢的配料计算,装料方法及操作,电炉熔化期、氧化期、还原期的任务及其操作,出钢操作等。

电炉炼钢,主要是指电弧炉炼钢,是目前国内外生产特殊钢的主要方法。

目前,世界上90%以上的电炉钢是电弧炉生产的,还有少量电炉钢是由感应炉、电渣炉等生产的。

通常所说的电弧炉,是指碱性电弧炉。

电弧炉主要是利用电极与炉料之间放电产生电弧发出的热量来炼钢。

其优点是:(1)热效率高,废气带走的热量相对较少,其热效率可达65%以上。

(2)温度高,电弧区温度高达3000℃以上,可以快速熔化各种炉料。

(3)温度容易调整和控制,可以满足冶炼不同钢种的要求。

(4)炉内气氛可以控制,可去磷、硫,还可脱氧。

(5)设备简单,占地少,投资省。

第一节冶炼方法的分类根据炉料的入炉状态分,有热装和冷装两种。

热装没有熔化期,冶炼时间短,生产率高,但需转炉或其他形式的混铁炉配合;冷装主要使用固体钢铁料或海绵铁等。

根据冶炼过程中的造渣次数分,有单渣法和双渣法。

根据冶炼过程中用氧与不用氧来分,有氧化法和不氧化法。

氧化法多采用双渣冶炼,但也有采用单渣冶炼的,如电炉钢的快速冶炼,而不氧化法均采用单渣冶炼。

此外,还有返回吹氧法。

根据氧化期供氧方式的不同,有矿石氧化法、氧气氧化法和矿、氧综合氧化法及氩氧混吹法。

冶炼方法的确定主要取决于炉料的组成以及对成品钢的质量要求,下面我们扼要介绍几种冶炼方法:(1)氧化法。

氧化法冶炼的特点是有氧化期,在冶炼过程中采用氧化剂用来氧化钢液中的Si、Mn、P等超规格的元素及其他杂质。

因此,该法虽是采用粗料却能冶炼出高级优质钢,所以应用极为广泛。

缺点是冶炼时间长,易氧化元素烧损大。

(2)不氧化法。

不氧化法冶炼的特点是没有氧化期,一般全用精料,如本钢种或类似本钢种返回废钢以及软钢等,要求磷及其他杂质含量越低越好,配入的合金元素含量应进入或接近于成品钢规格的中限或下限。

不氧化法冶炼可回收大量贵重合金元素和缩短冶炼时间。

配料计算方法

配料计算学习资料一.配料计算的基本过程1.了解炉料的化学成分。

2.确定目标铁水成分。

3.初步确定生铁、废钢、回炉料、铁沫的加入量4.根据配比计算C、Si、Mn、P、S、Cu、Cr当前配料含量8.计算添加缺少的合金(增碳剂、硅铁、锰铁等等)二.各种炉料的参考成分配料目标就是工艺要求的化学成分,但是要区分原铁水和孕育后。

四.确定生铁、废钢、回炉、铁沫加入量按工艺文件和配料单确定加入量。

五.计算定好的配料各种合金成分举例:配料Q10生铁30%,废钢30%,回炉40%(C3.6、Si2.6,、Mn0.6)含碳量=0.3*4.3+0.3*0.2+0.4*3.6=2.88含硅量=0.3*0.8+0.3*0.2+0.4*2.6=1.34含锰量=0.3*0.3+0.3*0.4+0.4*0.6=0.45说明:上述公式中0.3和0.4分别表示30%和40% ,今后以此类推如果配料还有铁沫一项,就增加一项铁沫的我们用的合金含量都是假设的,今后需要多看材料的化验单并按化验单计算。

六。

计算需要添加合金的含量举例:目标含量是C3.85 Si1.6 Mn0.6 按第五项举例的结果计算合金量增碳剂:(3.85-2.88)/0.8 =1.2%硅铁:(1.6-1.34)/0.7 =0.37%锰铁:(0.6-0.45)/0.6 =0.25%说明:公式中0.8、0.7、0.6分别表示增碳剂、硅铁、锰铁含量是80%、70%、60%我们用的合金含量都是假设的,今后需要多看材料的化验单并按化验单计算。

计算结果是百分数,具体加多少乘上铁水量就行了。

比如出1000公斤铁水,那么增碳剂加入量是1.2%*1000=1.2*1000/100=12公斤计算的时候注意百分号中的100,需要除以100。

电炉炼钢的配料计算,装料方法及操作

【本章学习要点】本章学习电炉炼钢的配料计算,装料方法及操作,电炉熔化期、氧化期、还原期的任务及其操作,出钢操作等。

电炉炼钢,主要是指电弧炉炼钢,是目前国内外生产特殊钢的主要方法。

目前,世界上90%以上的电炉钢是电弧炉生产的,还有少量电炉钢是由感应炉、电渣炉等生产的。

通常所说的电弧炉,是指碱性电弧炉。

电弧炉主要是利用电极与炉料之间放电产生电弧发出的热量来炼钢。

其优点是:(1)热效率高,废气带走的热量相对较少,其热效率可达65%以上。

(2)温度高,电弧区温度高达3000℃以上,可以快速熔化各种炉料。

(3)温度容易调整和控制,可以满足冶炼不同钢种的要求。

(4)炉内气氛可以控制,可去磷、硫,还可脱氧。

(5)设备简单,占地少,投资省。

第一节冶炼方法的分类根据炉料的入炉状态分,有热装和冷装两种。

热装没有熔化期,冶炼时间短,生产率高,但需转炉或其他形式的混铁炉配合;冷装主要使用固体钢铁料或海绵铁等。

根据冶炼过程中的造渣次数分,有单渣法和双渣法。

根据冶炼过程中用氧与不用氧来分,有氧化法和不氧化法。

氧化法多采用双渣冶炼,但也有采用单渣冶炼的,如电炉钢的快速冶炼,而不氧化法均采用单渣冶炼。

此外,还有返回吹氧法。

根据氧化期供氧方式的不同,有矿石氧化法、氧气氧化法和矿、氧综合氧化法及氩氧混吹法。

冶炼方法的确定主要取决于炉料的组成以及对成品钢的质量要求,下面我们扼要介绍几种冶炼方法:(1)氧化法。

氧化法冶炼的特点是有氧化期,在冶炼过程中采用氧化剂用来氧化钢液中的Si、Mn、P等超规格的元素及其他杂质。

因此,该法虽是采用粗料却能冶炼出高级优质钢,所以应用极为广泛。

缺点是冶炼时间长,易氧化元素烧损大。

(2)不氧化法。

不氧化法冶炼的特点是没有氧化期,一般全用精料,如本钢种或类似本钢种返回废钢以及软钢等,要求磷及其他杂质含量越低越好,配入的合金元素含量应进入或接近于成品钢规格的中限或下限。

不氧化法冶炼可回收大量贵重合金元素和缩短冶炼时间。

炉料计算

炉料计算1. 料线到风口容积==高炉有效容积—3.14/4(炉缸直径D 2×铁口中心线到风口中心线的距离+炉喉直径2×料线高度)==1059—3014/4(3.82×3.3+32×1.5)== 2. 每吨矿石的出铁量==1000×(铁矿石的含铁量÷生铁的含铁量取0..95×铁的回收率取0.995)3. 一氧化碳利用率==二氧化碳÷(二氧化碳+一氧化碳)4. 高炉入炉风量,(标态)立方米每秒/分钟==高炉有效容积×冶炼强度×每吨干焦耗风量取2650M 3÷14405. 矿石中氧化镁的含量==(渣中镁含量取0.08×渣铁比×矿石含铁量)÷0.956. 洗炉时萤石用量==矿石批重×综合矿含铁×吨铁渣量×渣中佛化钙含量÷(0.95×萤石中佛化钙含量)洗炉墙渣中佛化钙可控制在2﹪-3﹪, 洗炉缸渣中佛化钙可控制在洗炉墙渣中佛化钙可控制在4﹪-5﹪7. 萤石洗炉时炉渣的真实碱度=={渣中钙—(56÷78×渣中佛化钙含量)}÷渣中硅含量8. 批料入炉总流量==各种原燃料的消耗量×各种原燃料的含硫量(彼此相加) 9. 吨铁硫负荷==批料含硫量÷批料理论出铁量10. 标准风速M/S==入炉风量÷(60×风口总面积)11. 实际风速==【标准风速×(273+热风温度)/273】×【0.101÷(0.101+热风压力)】 12.鼓风动能==风口总面积/(60×风口总面积)×入炉风量×鼓风密度取1.293㎏/m 3 13. 固定碳为88.5的焦炭燃烧一吨焦炭生成的煤气量为104020 m 3/T14. 理论出渣量==每批料代入的钙量/渣中的钙量/批料理论出铁量15.焦比==16.负荷==17.冶强==18.煤比==19.校正R==20.理论出铁量==21.矿耗==22.。

电炉炼钢的配料计算,装料方法及操作

【本章学习要点】本章学习电炉炼钢的配料计算,装料方法及操作,电炉熔化期、氧化期、还原期的任务及其操作,出钢操作等。

电炉炼钢,主要是指电弧炉炼钢,是目前国内外生产特殊钢的主要方法。

目前,世界上90%以上的电炉钢是电弧炉生产的,还有少量电炉钢是由感应炉、电渣炉等生产的。

通常所说的电弧炉,是指碱性电弧炉。

电弧炉主要是利用电极与炉料之间放电产生电弧发出的热量来炼钢。

其优点是:(1)热效率高,废气带走的热量相对较少,其热效率可达65%以上。

(2)温度高,电弧区温度高达3000℃以上,可以快速熔化各种炉料。

(3)温度容易调整和控制,可以满足冶炼不同钢种的要求。

(4)炉内气氛可以控制,可去磷、硫,还可脱氧。

(5)设备简单,占地少,投资省。

第一节冶炼方法的分类根据炉料的入炉状态分,有热装和冷装两种。

热装没有熔化期,冶炼时间短,生产率高,但需转炉或其他形式的混铁炉配合;冷装主要使用固体钢铁料或海绵铁等。

根据冶炼过程中的造渣次数分,有单渣法和双渣法。

根据冶炼过程中用氧与不用氧来分,有氧化法和不氧化法。

氧化法多采用双渣冶炼,但也有采用单渣冶炼的,如电炉钢的快速冶炼,而不氧化法均采用单渣冶炼。

此外,还有返回吹氧法。

根据氧化期供氧方式的不同,有矿石氧化法、氧气氧化法和矿、氧综合氧化法及氩氧混吹法。

冶炼方法的确定主要取决于炉料的组成以及对成品钢的质量要求,下面我们扼要介绍几种冶炼方法:(1)氧化法。

氧化法冶炼的特点是有氧化期,在冶炼过程中采用氧化剂用来氧化钢液中的Si、Mn、P等超规格的元素及其他杂质。

因此,该法虽是采用粗料却能冶炼出高级优质钢,所以应用极为广泛。

缺点是冶炼时间长,易氧化元素烧损大。

(2)不氧化法。

不氧化法冶炼的特点是没有氧化期,一般全用精料,如本钢种或类似本钢种返回废钢以及软钢等,要求磷及其他杂质含量越低越好,配入的合金元素含量应进入或接近于成品钢规格的中限或下限。

不氧化法冶炼可回收大量贵重合金元素和缩短冶炼时间。

电炉炼钢的配料计算-装料方法及操作

【本章学习要点】本章学习电炉炼钢的配料计算,装料方法及操作,电炉熔化期、氧化期、还原期的任务及其操作,出钢操作等。

电炉炼钢,主要是指电弧炉炼钢,是目前国外生产特殊钢的主要方法。

目前,世界上90%以上的电炉钢是电弧炉生产的,还有少量电炉钢是由感应炉、电渣炉等生产的。

通常所说的电弧炉,是指碱性电弧炉。

电弧炉主要是利用电极与炉料之间放电产生电弧发出的热量来炼钢。

其优点是:(1)热效率高,废气带走的热量相对较少,其热效率可达65%以上。

(2)温度高,电弧区温度高达3000℃以上,可以快速熔化各种炉料。

(3)温度容易调整和控制,可以满足冶炼不同钢种的要求。

(4)炉气氛可以控制,可去磷、硫,还可脱氧。

(5)设备简单,占地少,投资省。

第一节冶炼方法的分类根据炉料的入炉状态分,有热装和冷装两种。

热装没有熔化期,冶炼时间短,生产率高,但需转炉或其他形式的混铁炉配合;冷装主要使用固体钢铁料或海绵铁等。

根据冶炼过程中的造渣次数分,有单渣法和双渣法。

根据冶炼过程中用氧与不用氧来分,有氧化法和不氧化法。

氧化法多采用双渣冶炼,但也有采用单渣冶炼的,如电炉钢的快速冶炼,而不氧化法均采用单渣冶炼。

此外,还有返回吹氧法。

根据氧化期供氧方式的不同,有矿石氧化法、氧气氧化法和矿、氧综合氧化法及氩氧混吹法。

冶炼方法的确定主要取决于炉料的组成以及对成品钢的质量要求,下面我们扼要介绍几种冶炼方法:(1)氧化法。

氧化法冶炼的特点是有氧化期,在冶炼过程中采用氧化剂用来氧化钢液中的Si、Mn、P等超规格的元素及其他杂质。

因此,该法虽是采用粗料却能冶炼出高级优质钢,所以应用极为广泛。

缺点是冶炼时间长,易氧化元素烧损大。

(2)不氧化法。

不氧化法冶炼的特点是没有氧化期,一般全用精料,如本钢种或类似本钢种返回废钢以及软钢等,要求磷及其他杂质含量越低越好,配入的合金元素含量应进入或接近于成品钢规格的中限或下限。

不氧化法冶炼可回收大量贵重合金元素和缩短冶炼时间。

第十章 感应炉炼钢

铸造合金及其熔炼曾大新第十章感应炉炼钢第十章感应炉炼钢感应炉炼钢第十章感应炉炼钢一、感应电炉炼钢的特点加热速度较快。

氧化烧损较轻,吸收气体较少。

炉渣的化学活动较弱。

工艺比较简单,生产比较灵活。

第十章感应炉炼钢二、感应电炉炼钢工艺1.炉衬材料和筑炉炉衬材料¾酸性炉衬:硅砂,硼酸和水玻璃作为粘结剂。

¾碱性炉衬:镁砂,硼酸和水玻璃作为粘结剂。

筑炉炉料和装料炉料¾酸性炉衬:考虑不能脱磷、硫装料第十章感应炉炼钢3. 熔化前10min小功率送电大部分熔化后,加入造渣材料¾酸性炉衬:硅砂65%,石灰15%,氟石20%。

¾碱性炉衬:石灰80%,氟石20%。

脱氧和出钢一般先加入脱氧剂(硅铁、锰铁)脱氧,调整成分后,插铝终脱氧出钢第十章感应炉炼钢合金钢的熔炼感应炉不氧化法炼钢元素烧损少,适于炼合金钢。

碱性感应炉适于各钢种。

酸性感应炉适于各钢种(高锰钢除外)。

一些元素在两种感应炉中收得率不同。

第十章感应炉炼钢第十章感应炉炼钢三、真空感应电炉炼钢真空感应电炉构造和工作原理感应器、坩埚及待浇铸型安放在用不炉壳内。

炉料在真空条件下熔化。

第十章感应炉炼钢真空感应电炉炉体部分构造第十章感应炉炼钢真空感应电炉炼钢的优点 能比较彻底清除钢液中气体。

¾根据气体溶解度定律,对于双原于气体(H 2、N 2)来说,它们在钢液中的溶解量是与体气中该种气体分压力的平方根成正比的,其间关系可用下式表示:第十章感应炉炼钢钢中元素氧化轻微 钢液中含氧量低¾真空下碳具有很高的脱氧能力zC+FeO ÆCO+Fe 进行得很彻底炼钢工艺简单真空感应电炉炼钢中存在的问题金属元素蒸发¾---主要是锰脱碳增硅第十章感应炉炼钢。

感应炉炼钢配料的计算

感应炉炼钢配料的计算

刘志虎

【期刊名称】《铸造技术》

【年(卷),期】2005(26)3

【摘要】为使感应炉熔炼钢液的成分稳定,根据生产实践,参照电弧炉不氧化法配料计算方法,提出了感应炉炼钢配料与调整的计算方法,并给出计算公式与计算实例。

实践证明:采用此方法配料与调整,钢液成分稳定,偏差小。

【总页数】3页(P184-186)

【关键词】感应电炉;铸钢;配料计算

【作者】刘志虎

【作者单位】平阳机械厂

【正文语种】中文

【中图分类】TG243.2

【相关文献】

1.感应炉熔炼高锰钢的配料方案研究 [J], 邢书明;张克浦

2.50kg真空感应炉炼钢自动化改进 [J], 王海明;高宇;孙少海;张灿;王卓

3.真空感应炉冶炼钢锭常见缺陷成因分析 [J], 崔瑞星

4.炼钢感应炉耐火材料内衬的回收及再利用 [J], 吴占德

5.炼钢优化配料计算软件 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

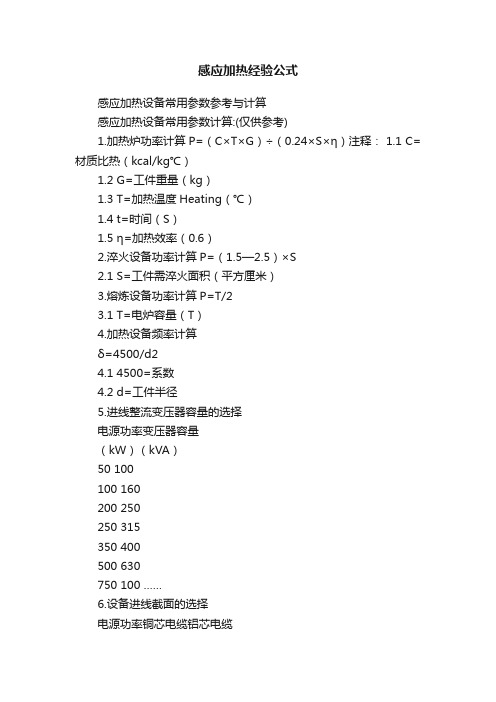

感应加热经验公式

感应加热经验公式感应加热设备常用参数参考与计算感应加热设备常用参数计算:(仅供参考)1.加热炉功率计算P=(C×T×G)÷(0.24×S×η)注释: 1.1 C=材质比热(kcal/kg℃)1.2 G=工件重量(kg)1.3 T=加热温度Heating(℃)1.4 t=时间(S)1.5 η=加热效率(0.6)2.淬火设备功率计算P=(1.5—2.5)×S2.1 S=工件需淬火面积(平方厘米)3.熔炼设备功率计算P=T/23.1 T=电炉容量(T)4.加热设备频率计算δ=4500/d24.1 4500=系数4.2 d=工件半径5.进线整流变压器容量的选择电源功率变压器容量(kW)(kVA)50 100100 160200 250250 315350 400500 630750 100 ……6.设备进线截面的选择电源功率铜芯电缆铝芯电缆(kW)(mm2)(mm2)50 25 35100 50 75200 95 150250 2×70 2×120350 2×95 2×185500 3×95 3×185750 4×95 4×1851000 5×95 5×1857.中频输出电缆截面的选择中频功率电源的输出频率KW kHz0.5 1.0 2.5 4.0 8.0以下电缆截面积单位为:mm250 35 50/90 70 95 120100 50 70 95 2×70 2×95200 95 2×70 2×95 4×70 4×95250 2×70 2×95 3×70 5×90 5×95350 2×95 3×95 4×95 5×100 5×100500 3×95 4×95 5×100 5×150 5×200750 4×95 5×100 5×150 5×200 (5×150)×31000 5×100 5×150 5×200 (5×150)×2 (5×150)×48.冷却水流量的选择8.1 进水压力:0.15—0.3Mpa8.2 冷却水温度在5—30°范围内,水质硬度不超过8度,浑浊度不大于5,PH值在6.5—8的范围内。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

感应电炉炼钢配料的计算

感应电炉炼钢,多半采用不氧化法熔炼,配料计算多参照电弧炉不氧化法配料计算方法进行。

经过探索,对感应电炉炼钢配料和调正计算进行总结,应用于生产,取得一定效果。

1 配料计算

1.1配料注意事项

(1)根据铸钢牌号和性能要求,确定合理的控制值。

(2)根据炉料质量和炉子实际情况,合理的确定回收率。

通常各元素的回收率见表1。

(3)主要金属炉料化学成分必须明确,回炉料只知道牌号时,各元素均按照中上限计算。

(4)含C量按中限配入,炉料中的C不计烧损。

(5)硫磷含量控制:碱性炉熔炼,S、P含量不大于标准规定值;酸性炉熔炼,S、P含量应比标准规定值低0.005%~0.010%。

表1 中频炉炼钢元素回收率

1.2配料计算步骤

为了简化运算,以炉料问题代替钢液量。

(1)计算铁合金加入量

铁合金加入量(%)=炉料总量(KG)×控制值(%)÷回收率(%)−回炉料含该元素量(KG)

铁合金中该元素含量(%)

低合金钢:铁合金加入量(KG)=出钢量(KG)×(控制成分%−炉内钢液元素含量%)铁合金中元素含量%×收得率%

单元高合金钢:铁合金加入量(KG)=炉内钢液量(KG)×(控制成分%−炉内钢液元素%) (铁合金成分%−控制成分%)×收得率

(2)计算碳素废钢(或原料纯铁)预加量

碳素废钢预加量(KG)=炉料总量(KG)―回炉料重量(KG)―铁合金总量(KG)(3)核算炉料中C、Si、Mn平均含量

平均含量(%)=∑各种炉料重量(KG)×元素含量(%)

炉料总量(KG)

×100%

(4)计算生铁、硅铁、锰铁加入量

加入量=炉料总量(KG)×〔控制值(%)÷回收率(%)−炉料中平均含量(%)〕生铁含C量(或硅铁、锰铁中Si、Mn含量)(%)

注意:使用高碳锰铁配料时,因为锰铁要带入较多的碳,生铁的加入量应比实际计算结果适当减小。

(5)碳素钢实际加入量(KG)=碳素废钢预加量(KG)―生铁加入量

(KG)―硅铁加入量(KG)―锰铁加入量(KG)

(6)验算硫、磷含量

∑各种炉料重量(KG)×各种炉料S、P含量(%)

炉料总量(KG)

×100%≤炉料中S(P)允许含量(%)

1.3高锰钢配料计算步骤

(1)根据含C量计算高碳锰铁加入量

高碳锰铁加入量(%)=炉料要求含C量(%)−废钢含C量(%)

高碳锰铁含C量(%)−废钢含C量(%)

×100%

(2)计算中碳锰铁预加量

中碳锰铁预加量(%)=控制值(%)÷回收率(%)−高碳锰铁加入量(%)×高碳锰铁含Mn量(%)

中碳锰铁含Mn量(%)

×100%(3)计算废钢预加量

废钢预加量(%)=1-高碳锰铁加入量(%)-中碳锰铁预加量(%) (4)计算中碳锰铁加入量

中碳锰铁加入量(%)=中碳锰铁预加量(%)−废钢预加量(%)×废钢含Mn量(%)

中碳锰铁含Mn量(%)

×100%

(5)计算废钢加入量

废钢加入量(%)=废钢预加量(%)+〔中碳锰铁预加量(%)−中碳锰铁加入量(%)〕(6)验算Si、S、P含量

Si(S、P)含量(%)=∑各种炉料加入量(%)×各种炉料中Si(S、P)含量(%)

1.4配料计算应用

配ZG34CrNiMo 300kg。

使用回炉料100kg,在酸性炉中熔炼。

根据JB/ZQ4297-86规定,控制值ω(%)见下表,回收率见表1,炉料成分见表2。

表2 生产所用炉料成分ω

各种铁合金加入量:

镍板=300×1.50%-100×1.50%=3KG

中碳铬铁=300×1.60%÷95%−100×1.65%

67%

=5.08KG

钼铁=300×0.25%÷98%−100×0.30%

55%

=0.85KG

铁合金加入总量=3.5+5.08+0.85=8.93KG 碳素废钢预加量=300−100−8.93=191.07

炉料平均含C量=100×0.36%+5.08×100%+191.07×0.20%

300

×100%=0.26%

炉料平均含Si量=100×0.50%+191.07×0.30%+5.08%×1.50%

300

×100%=0.68%

炉料平均含Mn量=100×0.90%+191.07×0.60%

300

×100%=0.68%

生铁加入量=300×(0.34%−0.26%)

4.1%

=5.85KG

硅铁加入量=300×(0.45%−0.38%)

80%

=0.28KG

中碳锰铁加入量=300×(0.90%÷70%−68%)

80%

=2.27KG

废钢实际加入量=191.07−5.85−0.28−2.27=182.67KG 配料结果:

2 调整计算

2.1 碳素钢及低合金钢

计算公式:铁合金补加量(kg)=炉料总量(KG)×〔控制值(%)−分析含量(%)〕

铁合金元素含量(%)×回收率(%)

注意:为了计算简便和操作方便,取样分析后,只能加入不大于炉料总量5%的同牌号回炉料。

计算实例:以“配料计算”为例,ZG34CrNiMo炉前分析含量ω(%),见下表:

各种铁合金补加量为:

硅铁=300×(0.45%−0.40%)

75%

=0.2KG

中碳锰铁=300×(0.90%−0.60%)

80%×90%

=1.25KG

中碳铬铁=300×(1.60%−1.50%)

67%×95%

=0.47KG

镍板=300×(1.50%−1.40%)

100%

=0.3KG

钼铁=300×(0.25%−0.23%)

55%×98%

=0.11KG

各种铁合金补加总量为2.33KG,使炉料总量增加不足1%,对钢液最终成分的影响可以忽略不计。

2.2 中高合金负调整计算

计算公式:铁合金补加量(KG)=炉料总量(KG)×控制值(%)−炉内已加料(KG)×分析含量(%)

铁合金中元素含量(%)×回收率(%)

碳素废钢补加量(KG)=炉料总量(KG)−炉内已加炉料−补加铁合金总量(KG)

3 高锰钢调正计算

计算公式:高碳锰铁补加量(KG)=炉料总量(KG)×C的控制值(%)−炉内已加料(KG)×C分析含量(%)

高碳锰铁含C量(%)

中碳锰铁补加量(KG)

=〔炉料总量(KG)×Mn的控制值(%)−炉内又加料(KG)×Mn分析含量(%)

−高碳锰铁含×高碳锰铁补加量(KG)〕÷〔中碳锰铁含Mn量(%)×回收率(%)〕废钢补加(KG)

=炉料总量(KG)−炉内已加量(KG)−高碳锰铁补加量(KG)

−中碳锰铁补加量(KG)。