qc品质异常履历表

汽车零部件质量问题履历表报告

内部 过程

外观 类

制造

B

8—

—

—

其他

2018/5/9

钢丝绳 穿管工

序

内部 过程

外观 类

制造

C

9

XZ鑫

17121051 2

油门 拉索

量产

2018/5/9

成品检 验

内部 过程

外观 类

制造

A

10

XZ鑫 鑫

17121051 2

油门 拉索

量产

2018/5/9

成品检 验

内部 过程

外观 类

制造

A

原因

X嘉 X嘉 2018/5/15

质量提升计划

质量问题QTM 履历表

13E8

18

30101005 83

34509 0-软

其他

2018/5/17

倒角

内部 外观 过程 类

管

19

580 滑 道

其他

2018/5/16

装玻璃 托架

内部 过程

外观 类

20

LF-250

油门 拉索

其他

2018/5/21

压铆弯 头

内部 过程

尺寸 类

21

前刹 LF100-

5—

—

— 其他 2018/5/9

塑料 接头 铆接

内部 外观 过程 类

制造

B

切管

内部 外观 过程 类

制造

B

锌头 毛刺 打磨

内部 外观 过程 类

制造

B

X安荣

X嘉

2018/5/1 0

1

措施制 定与验

证

2018/5/1 1

2

X安荣

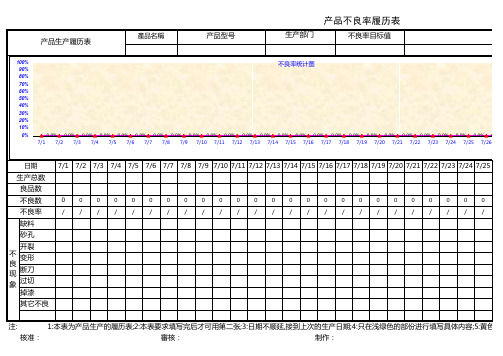

产品不良率履历表

0.0% 其它不良

100.0% 80.0% 60.0% 40.0% 20.0% 0.0%

負責人

預完日

变形

断刀

#DIV/0! #DIV/0!

#DIV/0! #DIV/0!

过切

#DIV/0! #DIV/0!

掉漆

#DIV/0! #DIV/0!

0.0% 变形

0.0% 断刀

0.0% 过切

改善對策

0.0% 掉漆

黄色部份为具体的不良现象.

其它不良

#DIV/0! #DIV/0!

合計 0

#DIV/0!

0.0%

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

注:

1:本表为产品生产的履历表;2:本表要求填写完后才可用第二张;3:日期不顺延,接到上次的生产日期;4:只在浅绿色的部份进行填写具体内容;5:黄色部份

核准:

審核:

制作:

备注

0.0% 0.0% 0.0% 0.0% 0.0% 0.0% /26 7/27 7/28 7/29 7/30 7/31

日期 生产总数

良品数 不良数 不良率 缺料 砂孔 开裂 不 变形 良 现 断刀 象 过切 掉漆 其它不良

7/1 7/2 7/3 7/4 7/5 7/6 7/7 7/8 7/9 7/10 7/11 7/12 7/13 7/14 7/15 7/16 7/17 7/18 7/19 7/20 7/21 7/22 7/23 7/24 7/25

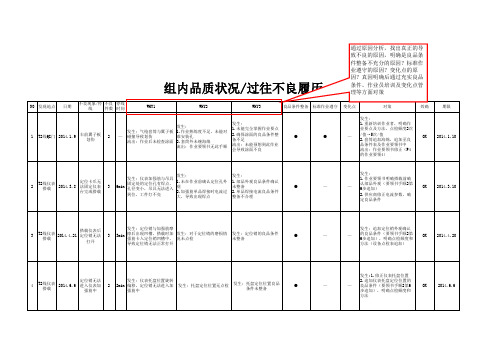

组内品质状况 过往不良履历

对策

1

T2线QG门 2014.1.9

右前翼子板 划伤

2

—

发生:

发生:气枪套筒与翼子板 1.作业熟练度不足,未能对

碰撞导致划伤

准安装孔

流出:作业后未检查涂面 2.套筒外未缠海绵

流出:作业要领书无此手顺

发生: 1.未能完全掌握作业要点 2.确保涂面的良品条件整 备不足 流出:未能预想到此作业 会导致涂面不良

步追加),明确点检频度和

方法

方法(设备点检表追加)

4

T2线仪表 搭载

2014.6.6

定位销无法 进入仪表加

强筋中

2

发生:仪表托盘位置旋转 2min 偏移,定位销无法进入加

强筋中

发生:托盘定位位置无点检

发生:托盘定位位置良品 条件未整备

●

发生:1.修正仪表托盘位置

2.追加仪表托盘定位位置的

—

— 良品条件(要领书手顺2第6

OK

2014.6.6

2014.4.21

搭载仪表后 定位销无法

打开

3

发生:定位销与加强筋摩

3min

擦后出现凹槽,搭载时加 强筋卡入定位销凹槽中,

发生:对于定位销的磨损情 况未点检

导致定位销无法正常打开

发生:定位销的良品条件 未整备

●

发生:追加定位销外观确认

—

—

的良品条件(要领书手顺2第 6步追加),明确点检频度和

OK

2014.4.20

发生: 1.未在作业前确认定位孔外 观 2.加强筋单品焊接时电流过 大,导致出现焊点

发生: 1.部品外观良品条件确认 未整备 2.单品焊接电流良品条件 整备不合理

●

发生:

汽车零部件质量问题履历表报告

质量问题QTM履历表

质量部 作成:XXX 日期:2019-1-15

2019 – 1 - 26

XXX有限公司

质量提升计划

客户名 零件 序号 零件号 阶段 称 名称 发现 时间 图片

质量问题QTM履历表

整改责任人 问题关闭状态 问题 问题 发现 发现问题问题重要 牵头 计划 实际 关闭 问题 计划关 整改进 实际关 关闭 地点/ 人& 类型属性 度 关闭时 确认 分管 关闭时 升级 牵头人 闭时长 度 闭时长 状态 工序 过程 间 间 人 领导

异常问题描述

1

XX创

拉索 (待 2018/5/ 确认 量产 5 客户 名称)

生产 现场/ 内部功能 制造 C 打包 过程 类 工序 生产 现场/ 内部外观 制造 C 印字 过程 类 工序

X安荣

X嘉

2018/5/ 5

0

措施制 2018/5/ 定与验 5 证

0

G

拉索的出货的包装 方案不符合要求, X嘉 包装时应交叉包装, 防止一端空置导致 纸箱塌陷。

XXX零部件有限公司 XXX有限公司

质量提升计划

11

质量问题QTM履历表

X嘉 2018/5/1 X嘉 5 6 原因 分析 与验 证 原因 分析 与验 证 原因 分析 与验 证 原因 分析 与验 证 措施 制定 与验 证 措施 制定 与验 证 原因 分析 与验 证 G X嘉 外护套与外管铆接时, 护套破损.

X嘉

2018/5/3 X嘉 0

9

X嘉

模具用错,导致弯 头压铆不合格

21

前刹 装配K 前刹 内部 尺寸 LF100其他 2018/5/23 母与销 拉索 过程 类 A/C 柱

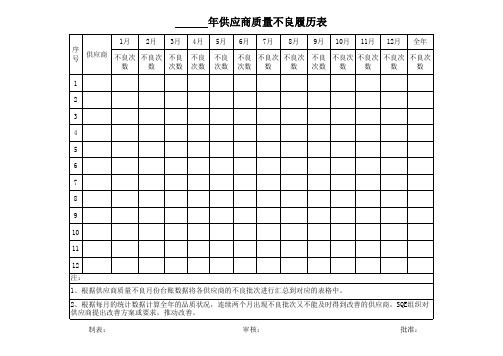

供应商质量不良履历表

不良 不良次 不良次 不良 不良次 不良次 不良次 不良次 次数 数 数 次数 数 数 数 数

年供应商质量不良履历表

1月 2月 3月 4月 不良 次数 5月 不良 次数 6月 7月 8月 9月 10月 11月 12月 全年 序 供应商 不良次 不次 不良次 不良次 不良次 次数 数 数 次数 数 数 数 数

年供应商质量不良履历表

1月 2月 3月 4月 不良 次数 5月 不良 次数 6月 7月 8月 9月 10月 11月 12月 全年 序 供应商 不良次 不良次 不良 号 数 数 次数 1 2 3 4 5 6 7 8 9 10 11 12 注: 1、根据供应商质量不良月份台账数据将各供应商的不良批次进行汇总到对应的表格中。 2、根据每月的统计数据计算全年的品质状况,连续两个月出现不良批次又不能及时得到改善的供应商,SQE组织对 供应商提出改善方案或要求,推动改善。 制表: 审核: 批准:

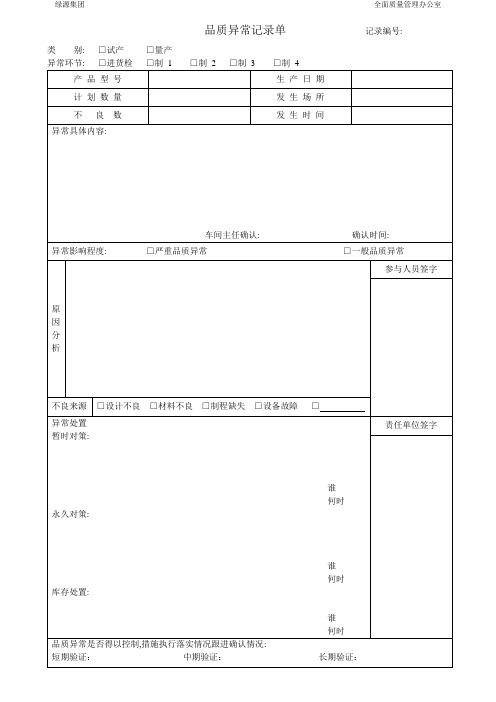

品质异常记录单

类别:□试产□量产

异常环节:□进货检□制1□制2□制3□制4

产品型号

生产日期

计划数量

发生场所

不良数

发生时间

异常具体内容:

车间主任确认:确认时间:

异常影响程度:□严重品质异常□一般品质异常

原因分析

参与人员签字

不良来源

□设计不良□材料不良□制程缺失□设备故障□

异常处置

暂时对策:

谁

何时

永久对策:

谁

何时

库存处置:

谁

何时

责任单位签字

品பைடு நூலகம்异常是否得以控制,措施执行落实情况跟进确认情况:

短期验证:中期验证:长期验证:

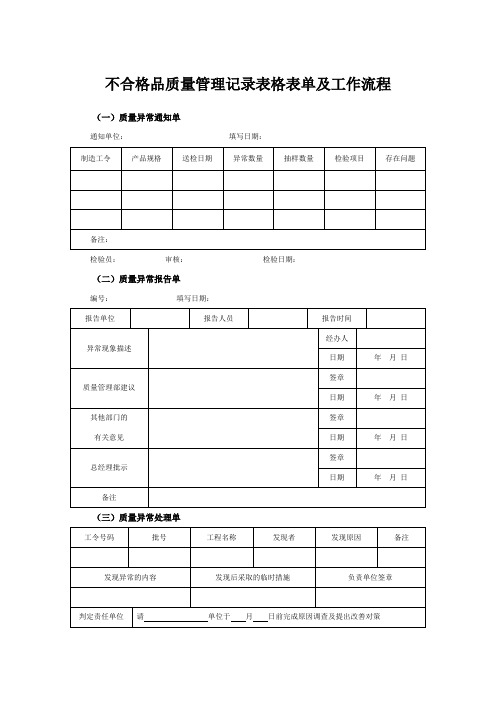

不合格品质量管理记录表格表单及工作流程

不合格品质量管理记录表格表单及工作流程(一)质量异常通知单通知单位:填写日期:检验员:审核:检验日期:(二)质量异常报告单编号:填写日期:(三)质量异常处理单(四)不合格品审理单部门:日期:年月日(五)质量不良记录表编号:填写日期:编号:填写日期:操作者:经办人:主管:(七)装配不良处理表成品数量:填写日期:线长:检查员:(八)产品退货统计表部门:填写日期:部门主管:制表:交验数量合格数量不合格品不合格品类型不合格品率(%)废品数次品数返修品数 废品类型 次品类型 返修品类型检验员: 部门主管:(十)产品返修通知单责任单位: 填写日期: 产品名称零件名称返修数量派工令号损失金额返修原因 返修要求 检验员 责任单位 责任人 返工员 盖章盖章盖章盖章(十一)不合格零件处理单编号: 填写日期: 零件名称 检验数 零件规格不良数 不合格原因检验员检验日期 年 月 日处理方式主管检验日期 年 月 日回复栏主管检验日期年 月 日 项 目数 量日期(十二)不合格现象预防表(十三)不合格产品管理流程不合格品发现不合格品分析原因和开始检验员在生产现场对在制品和成品进行鉴定检验员对检出的不合格品进行标识质量管理部组织技术部、生产部等对不合格品进行评审,确定处理意见检验员对不合格品进行隔离并运送到不合格品专区存放结束生产部、技术部根据处理办法实施不合格品的报废、返工以及改变用途等检验员对不合格品的处理过程进行记录和统计质量管理部分析不合格品产生原因并制定纠正措施生产部、技术部等部门根据纠正措施改进工作,减少不合格品的产生质量管理部根据处理意见,发出“不合格品处理通知单”(十四)不合格现象分析流程不合格现象认定不合格现不合格开始生产现场产生不合格现象质量管理部对不合格现象进行调查结束质量管理部对不合格现象进行描述生产部对不合格现象进行描述质量管理部经理和总经理对改进措施进行审核、审质量管理部分析不合格现象产生的原因质量管理部提出改进不合格现象的措施质量管理部组织实施不合格现象的纠正措施生产部、技术部等部门执行不合格现象纠正措施质量管理部对执行效果进行评估和总结报废申请报废品存报废品否开始填写“报废申请单”生产主管、质量管理部质检员和主管进行确认批准结束生产车间将报废品运至报废品区进行集中存放报废品区管理人员对报废品进行统计、记录质量管理部会同生产部、技术部分析报废品是否具有出售价值或使用价值财务部进行报废品的账务处理具有价否进行合法的垃圾处理将报废品转移至适用部门或进行捐赠或变卖处理填写《报废品处理表》责任认定拟订处罚措实施处罚开始质量事故出现质量管理部收集关于质量事故的各种资料质量管理部根据收集资料确定质量事故责任质量管理部根据质量事故相关规定拟订处罚措施质量管理部填写“质量处罚通知单”结束责任部门或人员根据“质量处罚通知单”的规定接受处罚质量管理部向责任部门和人员发放“质量处罚通知单”质量管理部将责任事故处罚资料汇总、备案公司主管副总对处罚措施进行审批是形成预防措施实施预防措评估预防措开始不合格品出现质量管理部和相关部门分析不合格品出现的原因结束质量管理部和相关部门拟定不合格品的预防措施主管副总和总经理对预防措施进行审核审批质量管理部会同各责任部门对预防措施执行效果进行验证质量管理部组织技术、生产、采购等部门对预防措施进行评审和优化达到预期效果否质量管理部将预防措施编制成质量管理文件生产部、采购部等不合格品出现部门执行预防措施质量管理部对预防措施的执行进行指导和监督质量管理部将相关资料进行汇总、备案、归档保存。

QC品质异常履历表

③-①端子房将加工时的异常端子没有隔离报废

①-①要求员工严格按照SOP要求剥线10毫米,

①-②增加旋转端子的拔插测试,且必须分开检查2条端子,禁止同时拔插

②-①培训员工品质意识,真正落实自互检,

③-①不良品及时标识隔离

10/8

□制程□客诉

%

□制程□客诉

%

□制程□客诉

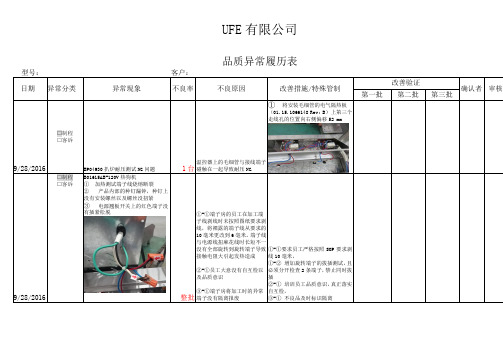

UFE有限公司

品质异常履历表

型号:

客户:

日期

异常分类

异常现象

不良率

不良原因

改善措施/特殊管制

改善验证

确认者

审核

第一批

第二批

第三批

9/28/2016

□制程□客诉

BP04930扒炉耐压测试NG问题

1台

温控器上的毛细管与接线端子碰触在一起导致耐压NG

1将安装毛细管的电气隔热板(01.15.1066148 Rev: B)上第三个走线孔的位置向右侧偏移52 mm

9/28/2016

□制程□客诉

B01615AB-120V热狗机

①加热测试端子线烧熔断裂

2产品内部的种钉漏钟,种钉上没有安装螺丝以及螺丝没扭紧

3电源翘板开关上的红色端子没有插紧松脱

整批

①-①端子房的员工在加工端子线剥线时未按照图纸要求剥线,将裸露的端子线从要求的10毫米更改到6毫米。端

%

□制程□客诉

%

□制程□客诉

%

□制程□客诉

%

□制程□客诉

%

□制程□客诉

%

□制程□客诉

%

□制程□客诉

%