水泥回转窑物料平衡、热平衡与热效率计算方

回转窑热平衡计算

回转窑热平衡计算回转窑热平衡计算是工业生产过程中常见的一种热工计算方法。

回转窑常用于水泥生产过程中的煅烧环节,通过应用热平衡计算,可以确定回转窑的热效率,进一步指导工业生产过程的优化。

本文将详细介绍回转窑热平衡计算的原理和步骤,并以一个实际应用案例进行说明。

回转窑是一种长圆筒形的设备,通常由砌筑的耐火材料和传热设备组成。

在回转窑中,水泥熟料通过滚动和旋转的运动方式逐渐完成水泥熟化过程。

在这个过程中,因为有化学反应的进行和传热,会产生大量的热量。

为了保证回转窑的正常运行和热能的高效利用,需要进行热平衡计算。

回转窑热平衡计算的基本原理是根据能量守恒定律,在回转窑内各部分之间建立热平衡方程组。

热平衡方程组包含两个方程:供热方程和传热方程。

供热方程描述了燃烧器燃料和回转窑材料之间的热量传递关系,传热方程描述了回转窑内部各部分之间的热量传递关系。

1.确定各热能输入和输出项:计算回转窑内的热阻、热流量、热能产生和热能损失等。

2.确定各热平衡系数:根据回转窑的物料流动、气流输送、燃料燃烧等特点,确定各热平衡系数,包括传热系数、比热容、热传导系数等。

3.建立热平衡方程组:根据能量守恒定律,建立回转窑内各部分的热平衡方程组。

这些方程包括供热方程和传热方程。

4.求解热平衡方程组:通过求解热平衡方程组,得到回转窑内各部分的温度分布和能量平衡。

5.分析结果和优化设计:根据计算结果,分析回转窑的热效率和能量损耗,进一步优化设计,提高热能利用效率和降低生产成本。

下面以一个实际应用案例来说明回转窑热平衡计算的具体步骤。

假设一个回转窑,长度为50米,内径为3.6米。

假设该回转窑的热风温度为1200摄氏度,燃料燃烧温度为1800摄氏度。

假设回转窑内的物料和气体都是均匀分布的,且无温度梯度。

回转窑内的热传导系数和比热容分别为0.5 W/(m2·K)和1.0 kJ/(kg·K)。

根据上述假设,可以依次进行以下计算:1.确定各热能输入和输出项:根据回转窑的热能输入和输出情况,计算回转窑内的热阻、热流量、热能产生和热能损失等。

水泥回转窑物料平衡热平衡与热效率计算方

水泥回转窑物料平衡热平衡与热效率计算方This model paper was revised by the Standardization Office on December 10, 2020水泥工业窑热能平衡4.1.6.1 水泥工业窑热能平衡的基本概念熟料烧成综合能耗 comprehensive energy consumption of clinker burning熟料烧成综合能耗指烧成系统在标定期间内,实际消耗的各种能源实物量按规定的计算方法和单位分别折算成标准煤的总和,单位为千克(kg)。

熟料烧成热耗 heat consumption of clinker burning熟料烧成热耗指单位熟料产量下消耗的燃料燃烧热,单位为千焦每千克(kJ/kg)。

回转窑系统热效率 heat efficiency of rotary kiln system回转窑系统热效率指单位质量熟料的形成热与燃料(包括生料中可燃物质)燃烧放出热量的比值,以百分数表示(%)。

根据热平衡参数测定结果计算,热平衡参数的测定按JC/T733规定的方法进行。

窑的主要设备情况及热平衡测定结果记录表参见附录A。

熟料形成热的理论计算方法参见附录B4.1.6.2 水泥回转窑物料平衡物料平衡计算的范围是从冷却机熟料出口到预热器废弃出口(即包括冷却机、回转窑、分解炉和预热器系统)并考虑了窑灰回窑操作的情况。

物料基础:1kg熟料1.收入部分(1)燃料消耗量1)固体或液体燃料消耗量+=yr Frr shM M m M …………………………(4-1)式中:m r ——每千克熟料燃料消耗量,单位为kg/kg ;M yr ——每小时如窑燃料量,单位为kg/h ;M Fr ——每小时入分解炉燃料量,单位为kg/h ;M sh ——每小时熟料产量,单位为kg/h 。

2) 气体燃料消耗量ρ=⨯rr r shV m M …………………………………(4-2)式中:V y ——每小时气体燃料消耗体积,单位为Nm 3/h ;ρr ——气体燃料的标况密度,单位为kg/Nm 3。

水泥熟料形成热的计算方法

水泥熟料形成热的计算方法熟料形成热的计算方法很多,有理论计算方法,也有经验公式计算方法。

现介绍我国《水泥回转窑热平衡、热效率综合能耗计算通则》中所采用的方法。

首先是按照熟料成分、煤灰成分与煤灰掺入量直接计算出煅烧1kg 熟料的干物料消耗量, 然后再计算形成lkg 熟料的理论热消耗量。

若采用普通原料(石灰石、粘土、铁粉)配料,以煤粉为燃料,其具体计算方法如下:首先确定计算基准,一般物料取1kg 熟料,温度取0℃,并给出如下已知数据:(1)熟料的化学成分;(2)煤的工业分析及煤灰的化学成分*(*若采用矿渣或粉煤灰配料还应给出矿渣或粉煤灰的化学成分及配比);(3)熟料单位煤耗,对于设计计算要根据生产条件确定,对于热工标定计算通过测定而得。

(一)生成lkg 熟料干物料消耗量的计算 1.煤灰的掺入量A m =1100r ar m A α(1-1) 式中 A m ──生成lkg 熟料,煤灰的掺入量(kg /kg-ck);r m —每熟料的耗煤量(kg /kg-ck)A ar ──煤灰分的应用基含量(%) α── 煤灰掺入的百分比(%)。

2.生料中碳酸钙的消耗量CaOCaCO A A K r CaCOM M m CaO CaO m 33100⋅-= (1-2)ar式中 m r CaCO3,──生成lkg 熟料碳酸钙的消耗量(kg /kg —ck);CaO k ──熟料中氧化钙的含量(%); CaO A ──煤灰中氧化钙的含量(%);M caCO3、M CaO ──分别为碳酸钙、氧化钙的分子量;A m ──同(1-1)式3.生料中碳酸镁的消耗量m r MgCO3=MgOMgCO A A K M M m MgO MgO 3100⋅- (1-3)式中 m r MgCO3──生成lkg 熟料碳酸镁的消耗量(kg /kg —ck)MgO A ──煤灰中氧化镁的含量(%); MgO K ──熟料中氧化镁的含量(%);M MgCO3、M MgO ──分别为碳酸镁、氧化镁的分子量;A m ──同(1-1)式。

三大平衡计算

第1讲配料计算1.1配料方案的选择因为硅酸盐水泥熟料是由两种或两种以上的氧化物化合而成,因此,在水泥生产中控制各氧化物之间的比值(即率值),比单独控制各氧化物的含量,更能反映出对熟料矿物组成和性能的影响。

故常用表示各氧化物之间相对含量的率值来作为生产控制的指标。

为了获得较高的熟料强度,良好的生料易烧性以及易于控制生产,选择适当的熟料三率值是非常必要的。

1.1.1 熟料率值的确定众所周知,C3S是熟料的主要矿物,在水泥水化过程中水化速度最快,对熟料的3d、28d强度起着关键性的作用,而实际生产中熟料的C3S含量由熟料的KH来决定的。

当熟料中的KH值在0.86~0.92之间时,R3、R28值均较高;当KH≥0.91时,虽然R3较高,但R28已呈下降趋势,此时,熟料烧成已经较困难,f-CaO不易控制,对强度有较大影响。

因此,KH取0.86~0.90为熟料最佳控制范围,可以保证熟料的3天和28天强度[2]。

若熟料SM过高,则由于高温液相量显著减少,熟料煅烧困难,C3S不易形成;SM过低,则熟料因硅酸盐矿物少而熟料强度低,且由于液相量过多,易出现结大块、结炉瘤、结圈等,影响窑的操作。

SM一般控制在2.3~2.7范围内。

若IM过高,熟料中C3A含量多,液相粘度大,物料难烧,水泥凝结快。

IM 过低,虽然液相粘度小,液相中质点易于扩散对C3S形成有利,但烧结范围窄,窑内易结大块,不利窑的操作。

IM一般控制在1.5~1.7范围内。

表2-1 国内主要水泥生产公司熟料率值及液相量[3]两高一中方案即高SM、高IM、中KH、低液相量配料方案,其值控制为:KH=0.88±0.02、SM=2.5±0.1、IM=1.6±0.1、L=20%~25%。

从我国冀东等公司的预分解窑生产实践看,两高一中方案是适当的。

本次设计为一台预分解窑,根据生产实践和设计要求选择两高一中方案即高SM、高IM、中KH、低液相量配料方案,其值控制为:KH=0.88±0.02、SM=2.5±0.1、IM=1.6±0.1、L=20%~25%。

水泥回转窑热平衡、热效率、综合能耗计算方法

水泥回转窑热平衡、热效率、综合能耗计算方法水泥回转窑是水泥生产过程中的重要设备,其热平衡、热效率和综合能耗的计算方法是评估其能源利用情况的重要指标。

下面是一种常见的计算方法:热平衡计算方法:水泥回转窑的热平衡计算旨在确定进料、燃烧和排放之间的热平衡状态。

基本原理是进料和燃料中的化学能通过燃烧转化为热能,并在水泥生产过程中被利用或散失。

首先,收集相关数据,包括进料和燃料的物料流量、温度、化学成分等信息,以及气体排放的温度和组成。

然后,使用热平衡计算方法,计算进料和燃料中的化学能以及废气中的热能。

最后,将进料和燃料中的化学能与废气中的热能进行比较,以确定热平衡状态。

热效率计算方法:水泥回转窑的热效率是衡量其能源利用效率的指标。

通常使用下述公式计算热效率:热效率= 实际产生的热能/ 理论上可产生的热能实际产生的热能可以通过测量窑筒表面温度、废气温度、回收热量等方式获得。

理论上可产生的热能可以通过燃料的热值以及进料的化学能来估算。

综合能耗计算方法:水泥回转窑的综合能耗是指生产单位水泥所消耗的总能源量。

计算综合能耗的方法包括以下步骤:收集生产过程中消耗的各种能源的数据,包括燃料的消耗量、电力的消耗量等。

将各种能源的消耗量转换为标准能源单位,例如转化为煤当量单位。

将各种能源的消耗量相加,得到总能源消耗量。

将总能源消耗量除以生产的水泥量,得到单位水泥的综合能耗。

以上是一般常见的计算方法,具体计算过程可能因不同水泥生产线的配置和参数而有所不同。

在实际应用中,可能还需要考虑一些其他因素,如能源转换效率、热损失等。

因此,建议在具体的水泥生产工艺中,参考相应的标准和技术规范,并根据实际情况进行计算和评估。

5000t新型干法水泥生产线回转窑工艺设计说明书

X X 理工学院课程设计说明书课程名称:新型干法水泥生产技术与设备设计题目: 5000t/d新型干法水泥生产线回转窑工艺设计专业:无机非金属材料工程班级:学号:姓名:成绩:指导教师(签名):设计时间: 2011.12.19——2012.01.06原始资料一、物料化学成分(%)二、煤的工业分析及元素分析(%)三、热工参数1、温度。

入预热器生料温度:50℃;入窑回灰温度:50℃;入窑一次风温度:25℃;入窑二次风温度:1100℃;环境温度:25℃;入窑、分解炉燃料温度:60℃;入分解炉三次风温度:900℃;出窑熟料温度:1360℃;废气出预热器温度:330℃;出预热器飞灰温度:300℃。

窑尾气体温度:1100℃。

2、入窑风量比(%)。

一次风(K1):二次风(K2):窑头漏风(K3)=10:85:5。

3、燃料比(%)。

回转窑(Ky):分解炉(Kf) =40:60。

4、出预热器飞灰量。

0.1kg/kg熟料。

5、出预热器飞灰烧失量。

35.20%。

6、各处空气过剩系数。

窑尾,αy=1.05分解炉出口αL=1.15预热器出口αf=1.40。

7、入窑生料采用提升机输送。

8、漏风。

预热器漏风量占理论空气的比例K4=0.16;提升机带入空气量忽略;分解炉及窑尾漏风(包括分解炉一次空气量),占分解炉用燃料理论空气量的比例K6=0.05。

9、袋收尘器和增湿塔综合收尘效率为99.9%。

10、熟料形成热。

根据简易公式(6-20)计算。

11、系统表面散热损失。

460kJ/kg熟料。

12、生料水分。

0.2%。

13、窑的设计产量。

5000t/d。

目录前言 (4)一、物料平衡、热平衡计算 (5)1.1物料平衡计算 (5)1.1.1 收入项目 (5)1.1.2 支出项目 (7)1.2 热量平衡计算 (8)1.2.1 收入项目 (8)1.2.2 支出项目 (9)二、窑的计算 (11)2.1.窑的规格 (11)2.1.1 直径 (11)2.1.2 长度 (12)2.2 回转窑斜度、转速及功率的计算 (12)2.2.1 斜度和转速 (12)2.2.2 功率 (12)2.3 风速核算 (12)2.3.1 烧成带标准风速 (12)2.3.2 窑尾工况风速 (13)三、主要热工技术参数计算 (13)3. 1、熟料单位烧成热耗 (13)3.2、熟料烧成热效率 (13)3.3、窑的发热能力 (13)3.4、燃烧带衬砖断面热负荷 (13)四.结语 (14)五.参考文献 (14)前言当前世界水泥工业的发展是以节能、降耗、环保为中心,走可持续发展的道路。

回转窑热平衡计算方法

熟料形成热的理论计算方法

ห้องสมุดไป่ตู้

请认真复习今天的课件 完成课后作业

作业分数计入考试成绩

第十一讲回 转 窑 热 平 衡 计算方法

回转窑热平衡计算方法

四、热量平衡

三

煤在燃烧过程中, 由于氧气不足或加 煤量过大,煤中的 固定炭与烟气中的 CO2反映,使其还原 生成CO,随废气排 空,造成可燃物的 浪费,该现象称之 为化学不完全燃烧;

燃煤由于粒度过大、 燃烧温度不够或燃 烧时间不足,煤中 的固定炭未能完全 燃烬,与煤灰和煤 渣混合一起清除出 燃烧室,造成可燃 物的浪费,该现象 称之为机械不完全 燃烧

水泥回转窑物料平衡、热平衡与热效率计算方法

水泥工业窑热能平衡4.1.6.1 水泥工业窑热能平衡的基本概念熟料烧成综合能耗 comprehensive energy consumption of clinker burning 熟料烧成综合能耗指烧成系统在标定期间内,实际消耗的各种能源实物量按规定的计算方法和单位分别折算成标准煤的总和,单位为千克(kg )。

熟料烧成热耗 heat consumption of clinker burning熟料烧成热耗指单位熟料产量下消耗的燃料燃烧热,单位为千焦每千克(kJ/kg )。

回转窑系统热效率 heat efficiency of rotary kiln system 回转窑系统热效率指单位质量熟料的形成热与燃料(包括生料中可燃物质)燃烧放出热量的比值,以百分数表示(%)。

根据热平衡参数测定结果计算,热平衡参数的测定按JC/T733规定的方法进行。

窑的主要设备情况及热平衡测定结果记录表参见附录A 。

熟料形成热的理论计算方法参见附录B 4.1.6.2 水泥回转窑物料平衡物料平衡计算的范围是从冷却机熟料出口到预热器废弃出口(即包括冷却机、回转窑、分解炉和预热器系统)并考虑了窑灰回窑操作的情况。

物料基础:1kg 熟料 1.收入部分 (1)燃料消耗量1)固体或液体燃料消耗量+=yr Frr shM M m M …………………………(4-1) 式中:m r ——每千克熟料燃料消耗量,单位为kg/kg ; M yr ——每小时如窑燃料量,单位为kg/h ; M Fr ——每小时入分解炉燃料量,单位为kg/h ; M sh ——每小时熟料产量,单位为kg/h 。

2) 气体燃料消耗量ρ=⨯rr r shV m M …………………………………(4-2) 式中:V y ——每小时气体燃料消耗体积,单位为Nm 3/h ; ρr ——气体燃料的标况密度,单位为kg/Nm 3。

ρρρρρρρρ⨯+⨯+⨯+⨯+⨯+⨯+⨯=2222222O 222O C 100m m CO CO m m C H H N H Or CO CO H H N H O ………………………………………………………………………………………………… (4-3)CO 2、CO 、O 2、C m H m 、H 2、N 2、H 2O ——气体燃料中各成分的体积分数,以百分数表示(%); ρ2CO 、ρCO 、ρ2O 、ρm mCH 、ρ2H 、ρ2N 、ρ2H O ——各成分的标况密度,单位为kg/m 3N,参见附录C 。

水泥回转窑物料平衡、热平衡与热效率计算方资料

水泥工业窑热能平衡4.1.6.1 水泥工业窑热能平衡的基本概念熟料烧成综合能耗 comprehensive energy consumption of clinker burning 熟料烧成综合能耗指烧成系统在标定期间内,实际消耗的各种能源实物量按规定的计算方法和单位分别折算成标准煤的总和,单位为千克(kg )。

熟料烧成热耗 heat consumption of clinker burning熟料烧成热耗指单位熟料产量下消耗的燃料燃烧热,单位为千焦每千克(kJ/kg )。

回转窑系统热效率 heat efficiency of rotary kiln system 回转窑系统热效率指单位质量熟料的形成热与燃料(包括生料中可燃物质)燃烧放出热量的比值,以百分数表示(%)。

根据热平衡参数测定结果计算,热平衡参数的测定按JC/T733规定的方法进行。

窑的主要设备情况及热平衡测定结果记录表参见附录A 。

熟料形成热的理论计算方法参见附录B 4.1.6.2 水泥回转窑物料平衡物料平衡计算的范围是从冷却机熟料出口到预热器废弃出口(即包括冷却机、回转窑、分解炉和预热器系统)并考虑了窑灰回窑操作的情况。

物料基础:1kg 熟料 1.收入部分 (1)燃料消耗量1)固体或液体燃料消耗量+=yr Frr shM M m M …………………………(4-1) 式中:m r ——每千克熟料燃料消耗量,单位为kg/kg ; M yr ——每小时如窑燃料量,单位为kg/h ; M Fr ——每小时入分解炉燃料量,单位为kg/h ; M sh ——每小时熟料产量,单位为kg/h 。

2) 气体燃料消耗量ρ=⨯rr r shV m M …………………………………(4-2) 式中:V y ——每小时气体燃料消耗体积,单位为Nm 3/h ; ρr ——气体燃料的标况密度,单位为kg/Nm 3。

ρρρρρρρρ⨯+⨯+⨯+⨯+⨯+⨯+⨯=2222222O 222O C 100m m CO CO m m C H H N H Or CO CO H H N H O ………………………………………………………………………………………………… (4-3)CO 2、CO 、O 2、C m H m 、H 2、N 2、H 2O ——气体燃料中各成分的体积分数,以百分数表示(%); ρ2CO 、ρCO 、ρ2O 、ρm mCH 、ρ2H 、ρ2N 、ρ2H O ——各成分的标况密度,单位为kg/m 3N,参见附录C 。

回转窑热平衡设计计算

回转窑热平衡设计计算回转窑是一种重要的水泥生产设备,其热平衡设计计算是确保生产过程中的热平衡稳定的重要环节。

下面将介绍回转窑热平衡设计计算的完整版,包括热量输入和输出的计算方法。

首先是热量输入的计算。

回转窑的热量输入包括燃料燃烧产生的热量和物料的热量。

燃料燃烧产生的热量可以通过燃料燃烧热值和热效率计算得到。

热效率可以通过回转窑的热电耗来确定,热电耗可以通过测量回转窑进出口温度和氧含量来计算。

物料的热量可以通过物料的化学分析和热容计算得到。

然后是热量输出的计算。

回转窑的热量输出主要包括窑气和熟料的散失热量和排放热量。

窑气和熟料的散失热量可以通过测量窑气和熟料的温度、流量和热容来计算。

排放热量主要包括窑尾排放烟气的热量和窑头排放废气的热量,可以通过测量烟气和废气的温度、流量和热容来计算。

在进行热平衡设计计算时,需要考虑热量输入和输出之间的平衡关系,并确保二者之间的差异在可接受范围内。

如果热量输入大于热量输出,回转窑会过热,导致熟料质量下降和设备损坏。

如果热量输入小于热量输出,回转窑会无法达到预定的热解温度,使得熟料无法充分反应,影响生产效果。

为了保持回转窑的热平衡,在设计过程中需要注意以下几点:1.确定燃料的种类和燃烧特性,包括燃料的热值和燃烧热效率。

不同燃料的热值和燃烧热效率会影响热量输入的计算。

2.测量燃料燃烧的氧含量和回转窑的进出口温度,以确定热电耗。

热电耗的准确测量和计算对于热量输入的确定至关重要。

3.测量回转窑的进出口温度、流量和热容,以确定物料的热量。

物料的化学分析和热容是计算物料热量的重要参数。

4.测量窑气和熟料的温度、流量和热容,以确定窑气和熟料的散失热量。

窑气和熟料的温度和流量的准确测量对于热量输出的计算至关重要。

5.测量烟气和废气的温度、流量和热容,以确定排放热量。

烟气和废气的温度和流量的准确测量对于热量输出的计算至关重要。

通过以上的热量输入和输出的计算,可以得到回转窑的热平衡情况。

回转窑系统热平衡计算

回转窑系统热平衡计算回转窑是一种重要的热工设备,广泛应用于水泥生产中。

对于回转窑系统的热平衡计算是评估系统运行状态和发现问题的重要工作。

本文将介绍回转窑系统热平衡计算的基本原理和方法。

物料热量输入是指物料在回转窑中的煅烧过程中释放的热量。

物料热量输入可以通过测量物料的热容量和温度差来计算,即Q=mcΔT,其中Q为热量,m为物料质量,c为物料比热容,ΔT为温度差。

燃料热量是指在回转窑系统中燃烧燃料产生的热量。

燃料热量计算需要考虑燃料的组成、燃烧产生的反应热和燃料的热值等因素。

常用的燃料有煤、天然气和重油等。

计算燃料热量时需要知道燃料的热值和燃烧效率,燃烧效率可以通过燃烧后排放物的含碳量和燃料的理论热值来计算。

烟气热量是指燃料燃烧后剩余的烟气中的热量。

烟气热量计算需要考虑燃料的完全燃烧和燃烧产生的烟气成分等因素。

烟气热量可以通过烟气的排放量、温度和烟气的比热容来计算,即Q=mcΔT。

在回转窑系统的热平衡计算中,还要考虑到热量的传递和损失。

热量的传递主要通过辐射、对流和传导等方式进行,但同时也会有一定的传热损失。

传热损失主要包括窑体表面的散热、未被物料吸收的辐射热量和烟气中的热量损失等。

为了准确计算回转窑系统的热平衡,需要获取系统各个部件的热参数和系统运行数据。

热参数可以通过实验和测试获得,如物料的比热容、燃料的热值和烟气的排放量等。

而系统运行数据则需要通过检测和监控来获取,如物料流量、燃料消耗量和烟气温度等。

在热平衡计算中,还需要考虑到系统的能量守恒原理。

即系统的输入热量等于输出热量,即Qin=Qout。

如果系统的输入热量大于输出热量,则系统处于热超负荷状态;如果系统的输入热量小于输出热量,则系统处于热负荷不足状态。

回转窑系统的热平衡计算是通过上述原理和方法进行的。

通过对系统的热量输入和输出进行计算和分析,可以评估系统的热平衡状态、检测问题和优化系统运行等。

同时,对于不同类型的回转窑系统,还可以通过比较和分析来确定最佳燃料和操作参数等。

水泥熟料形成热的计算方法

水泥熟料形成热的计算方法熟料形成热的计算方法很多,有理论计算方法,也有经验公式计算方法。

现介绍我国《水泥回转窑热平衡、热效率综合能耗计算通则》中所采用的方法。

首先是按照熟料成分、煤灰成分与煤灰掺入量直接计算出煅烧1kg 熟料的干物料消耗量, 然后再计算形成lkg 熟料的理论热消耗量。

若采用普通原料(石灰石、粘土、铁粉)配料,以煤粉为燃料,其具体计算方法如下:首先确定计算基准,一般物料取1kg 熟料,温度取0℃,并给出如下已知数据:(1)熟料的化学成分;(2)煤的工业分析及煤灰的化学成分*(*若采用矿渣或粉煤灰配料还应给出矿渣或粉煤灰的化学成分及配比);(3)熟料单位煤耗,对于设计计算要根据生产条件确定,对于热工标定计算通过测定而得。

(一)生成lkg 熟料干物料消耗量的计算 1.煤灰的掺入量A m =1100r ar m A α(1-1) 式中 A m ──生成lkg 熟料,煤灰的掺入量(kg /kg-ck);r m —每熟料的耗煤量(kg /kg-ck) A ar ──煤灰分的应用基含量(%) α── 煤灰掺入的百分比(%)。

2.生料中碳酸钙的消耗量CaOCaCO A A K rCaCOM M m CaO CaO m 33100⋅-= (1-2)ar式中 m r CaCO3,──生成lkg 熟料碳酸钙的消耗量(kg /kg —ck);CaO k ──熟料中氧化钙的含量(%); CaO A ──煤灰中氧化钙的含量(%);M caCO3、M CaO ──分别为碳酸钙、氧化钙的分子量;A m ──同(1-1)式3.生料中碳酸镁的消耗量m r MgCO3=MgOMgCO A A K M M m MgO MgO 3100⋅- (1-3) 式中 m r MgCO3──生成lkg 熟料碳酸镁的消耗量(kg /kg —ck)MgO A ──煤灰中氧化镁的含量(%); MgO K ──熟料中氧化镁的含量(%);M MgCO3、M MgO ──分别为碳酸镁、氧化镁的分子量;A m ──同(1-1)式。

回转窑热平衡计算方法

回转窑热平衡计算方法回转窑是一种常见的烧结设备,广泛应用于水泥、冶金、化工等行业。

在回转窑的运行过程中,能否保持热平衡对于窑炉的运行效果和生产效率至关重要。

本文将介绍回转窑的热平衡计算方法。

回转窑的热平衡计算主要包括以下几个步骤:1.确定窑壁的传热方式:回转窑的传热方式主要有辐射传热、对流传热和传导传热。

辐射传热是指通过电磁波辐射传递热量,对流传热是指通过气体流动传递热量,传导传热是指通过物体间的直接接触传递热量。

不同的传热方式对应不同的热平衡计算方法。

2.计算窑内各区域的热量输入和输出:根据窑内各区域的工艺参数和物料参数,可以计算出每个区域的热量输入和输出。

其中,热量输入包括燃料燃烧产生的热量和物料中的化学反应产生的热量,热量输出包括窑壁的热辐射、对流和传导损失以及物料的热辐射、对流和传导损失。

3.利用能量平衡方程计算热平衡:根据能量守恒定律,可以得到回转窑的能量平衡方程。

能量平衡方程的左边表示窑内的热量输入,右边表示窑内的热量输出和热损失。

通过解能量平衡方程,可以得到窑内的热平衡状态。

4.修正热平衡计算结果:热平衡计算通常使用一些经验公式和参数,所以计算结果可能存在一定的误差。

为了提高计算的准确性,可以通过对实际数据的监控和测量,对计算结果进行修正。

需要注意的是,回转窑的热平衡计算涉及到诸多参数和变量,如窑壁的材料、厚度和热导率,物料的数量和性质,燃料的类型和热值等。

这些参数和变量的准确性对于热平衡计算结果的准确性有着重要的影响。

在实际应用中,为了方便热平衡计算,通常会使用一些软件工具,如MATLAB、ANSYS等,通过建立数学模型和计算仿真的方式进行热平衡计算。

利用这些软件工具,可以更加方便快捷地进行热平衡计算,并得到准确的结果。

综上所述,回转窑的热平衡计算方法主要包括确定传热方式、计算热量输入和输出、利用能量平衡方程计算热平衡,并修正计算结果。

热平衡计算是回转窑运行过程中的一项重要工作,对于保证窑内的热平衡状态和窑炉的运行效果具有重要意义。

3 回转窑系统热平衡计算

回转窑系统热平衡计算1 热平衡计算基准、范围及原始数据 1.1 热平衡计算基准物料基准:一般以1kg 熟料为基准; 温度基准:一般以0℃为基准; 1.2 热平衡范围热平衡范围必须根据回转窑系统的设计或热工测定的目的、要求来确定。

在回转窑系统设计时,其平衡范围,可以回转窑、回转窑加窑尾预热分解系统、或再加冷却机和煤磨作平衡范围。

范围选得大,则进出口物料、气体温度较低,数据易测定或取得,但往往需要的数据较多,计算也烦琐。

因此一般选回转窑加窑尾预热分解系统作为平衡范围。

1.3 原始数据根据确定的计算基准和平衡范围,取得必要的原始数据,这是一项非常重要的工作。

计算结果是否符合实际情况,主要取决于所选用的数据是否合理。

对新设计窑或改造窑来说,主要是根据同类型窑的生产资料,结合工厂具体条件和我国实际情况、合理地确定各种参数;对于生产窑来说,主要通过热工测定取得实际生产中各种参数。

若以窑加窑尾预热系统为平衡范围,一般要取得如下原始数据:生料用量、化学组成、水分、入窑温度;燃料成分、工业分析和入窑温度;一、二次空气的比例和温度;空气过剩系数、漏风系数;废气温度;飞灰量、灰温度及烧失量;收尘器收尘效率;窑体散热损失;熟料形成热等等。

熟料形成热可根据熟料形成过程中的各项物理化学热效应求得,也可用经验公式计算或直接选定。

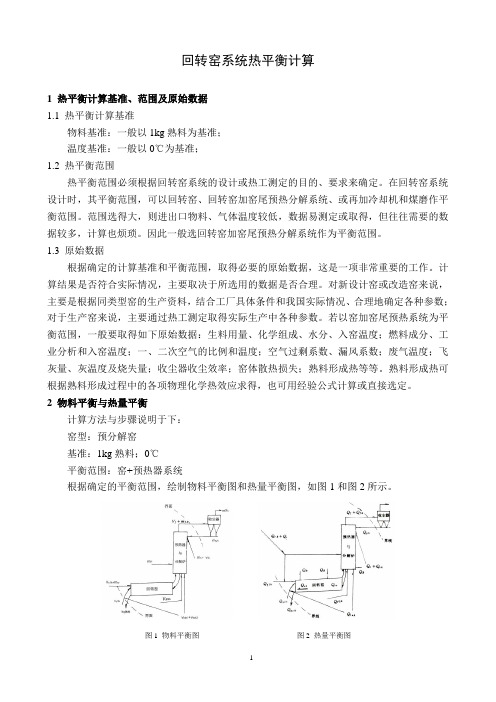

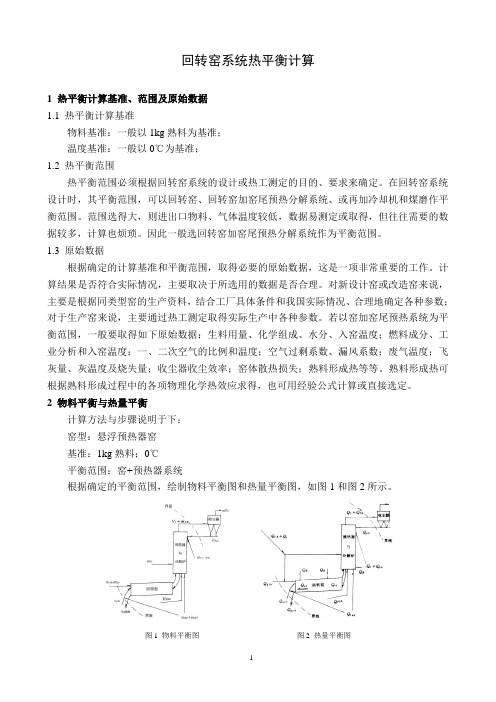

2 物料平衡与热量平衡计算方法与步骤说明于下: 窑型:预分解窑 基准:1kg 熟料;0℃ 平衡范围:窑+预热器系统根据确定的平衡范围,绘制物料平衡图和热量平衡图,如图1和图2所示。

图1 物料平衡图 图2 热量平衡图2.1 物料平衡计算 2.1.1 收入项目 (1)燃料消耗量 m r (kg/kg 熟料)设计新窑或技术改造时,m r 是未知量,通过热平衡方程求得,已生产的窑,通过热工测定得到。

(2)入预热器物料量 ① 干生料理论消耗量sar r gsL 100100L aA m m --=式中,m gsL —干生料理论消耗量,kg/kg 熟料;A ar —燃料收到基灰分含量,%;a —燃料灰分掺入熟料中的量,%;L s —生料的烧失量,%。

(完整版)回转窑热平衡计算

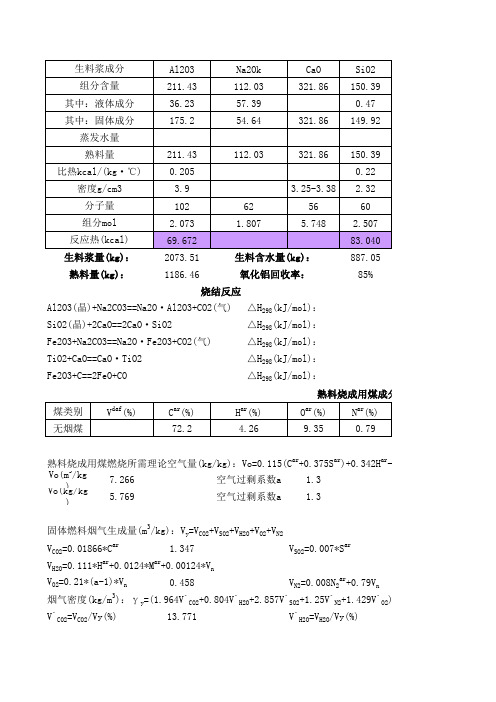

Vo(m3/kg Vo(k)g/kg

)

7.216 6.504

空气过剩系数a 1.3 空气过剩系数a 1.3

固体燃料烟气生成量(m3/kg):Vy=VCO2+VSO2+VH2O+VO2+VN2

VCO2=0.01866*Car

1.396

VSO2=0.007*Sar

VH2O=0.111*Har+0.0124*Mar+0.00124*Vn

0.22

密度g/cm3

3.9

3.25-3.38 2.32

分子量

102

62

56

60

组分mol

2.073

1.807

5.748

2.507

反应热(kcal)

69.672

83.040

生料浆量(kg):

2073.51

生料含水量(kg):

887.05

熟料量(kg):

1186.46

氧化铝回收率:

85%

烧结反应

Al2O3(晶)+Na2CO3==Na2O·Al2O3+CO2(气) SiO2(晶)+2CaO==2CaO·SiO2 Fe2O3+Na2CO3==Na2O·Fe2O3+CO2(气) TiO2+CaO==CaO·TiO2 Fe2O3+C==2FeO+CO

Vo(m3/kg Vo(k)g/kg

)

7.266 5.769

空气过剩系数a 1.3 空气过剩系数a 1.3

固体燃料烟气生成量(m3/kg):Vy=VCO2+VSO2+VH2O+VO2+VN2

VCO2=0.01866*Car

(完整版)回转窑系统热平衡计算

回转窑系统热平衡计算1 热平衡计算基准、范围及原始数据1.1 热平衡计算基准物料基准:一般以1kg熟料为基准;温度基准:一般以0℃为基准;1.2 热平衡范围热平衡范围必须根据回转窑系统的设计或热工测定的目的、要求来确定。

在回转窑系统设计时,其平衡范围,可以回转窑、回转窑加窑尾预热分解系统、或再加冷却机和煤磨作平衡范围。

范围选得大,则进出口物料、气体温度较低,数据易测定或取得,但往往需要的数据较多,计算也烦琐。

因此一般选回转窑加窑尾预热分解系统作为平衡范围。

1.3 原始数据根据确定的计算基准和平衡范围,取得必要的原始数据,这是一项非常重要的工作。

计算结果是否符合实际情况,主要取决于所选用的数据是否合理。

对新设计窑或改造窑来说,主要是根据同类型窑的生产资料,结合工厂具体条件和我国实际情况、合理地确定各种参数;对于生产窑来说,主要通过热工测定取得实际生产中各种参数。

若以窑加窑尾预热系统为平衡范围,一般要取得如下原始数据:生料用量、化学组成、水分、入窑温度;燃料成分、工业分析和入窑温度;一、二次空气的比例和温度;空气过剩系数、漏风系数;废气温度;飞灰量、灰温度及烧失量;收尘器收尘效率;窑体散热损失;熟料形成热等等。

熟料形成热可根据熟料形成过程中的各项物理化学热效应求得,也可用经验公式计算或直接选定。

2 物料平衡与热量平衡计算方法与步骤说明于下:窑型:悬浮预热器窑基准:1kg熟料;0℃平衡范围:窑+预热器系统根据确定的平衡范围,绘制物料平衡图和热量平衡图,如图1和图2所示。

图1 物料平衡图图2 热量平衡图2.1 物料平衡计算 2.1.1 收入项目(1)燃料消耗量 m r (kg/kg 熟料)设计新窑或技术改造时,m r 是未知量,通过热平衡方程求得,已生产的窑,通过热工测定得到。

(2)入预热器物料量 ① 干生料理论消耗量sar r gsL 100100L aA m m --=式中,m gsL —干生料理论消耗量,kg/kg 熟料;A ar —燃料收到基灰分含量,%;a —燃料灰分掺入熟料中的量,%;L s —生料的烧失量,%。

三大平衡计算

第1讲配料计算1.1配料方案的选择因为硅酸盐水泥熟料是由两种或两种以上的氧化物化合而成,因此,在水泥生产中控制各氧化物之间的比值(即率值),比单独控制各氧化物的含量,更能反映出对熟料矿物组成和性能的影响。

故常用表示各氧化物之间相对含量的率值来作为生产控制的指标。

为了获得较高的熟料强度,良好的生料易烧性以及易于控制生产,选择适当的熟料三率值是非常必要的。

1.1.1 熟料率值的确定众所周知,C3S是熟料的主要矿物,在水泥水化过程中水化速度最快,对熟料的3d、28d强度起着关键性的作用,而实际生产中熟料的C3S含量由熟料的KH来决定的。

当熟料中的KH值在0.86~0.92之间时,R3、R28值均较高;当KH≥0.91时,虽然R3较高,但R28已呈下降趋势,此时,熟料烧成已经较困难,f-CaO不易控制,对强度有较大影响。

因此,KH取0.86~0.90为熟料最佳控制范围,可以保证熟料的3天和28天强度[2]。

若熟料SM过高,则由于高温液相量显著减少,熟料煅烧困难,C3S不易形成;SM过低,则熟料因硅酸盐矿物少而熟料强度低,且由于液相量过多,易出现结大块、结炉瘤、结圈等,影响窑的操作。

SM一般控制在2.3~2.7范围内。

若IM过高,熟料中C3A含量多,液相粘度大,物料难烧,水泥凝结快。

IM 过低,虽然液相粘度小,液相中质点易于扩散对C3S形成有利,但烧结范围窄,窑内易结大块,不利窑的操作。

IM一般控制在1.5~1.7范围内。

表2-1 国内主要水泥生产公司熟料率值及液相量[3]两高一中方案即高SM、高IM、中KH、低液相量配料方案,其值控制为:KH=0.88±0.02、SM=2.5±0.1、IM=1.6±0.1、L=20%~25%。

从我国冀东等公司的预分解窑生产实践看,两高一中方案是适当的。

本次设计为一台预分解窑,根据生产实践和设计要求选择两高一中方案即高SM、高IM、中KH、低液相量配料方案,其值控制为:KH=0.88±0.02、SM=2.5±0.1、IM=1.6±0.1、L=20%~25%。

水泥工业窑热能平衡

水泥工业窑热能平衡4.1. 6.1水泥工业窑热能平衡的差不多概念熟料烧成综合能耗comprehensive energy consumptionof clinker burning熟料烧成综合能耗指烧成系统在标定期间内,实际消耗的各种能源实物量按规定的计算方法和单位分不折算成标准煤的总和,单位为千克(kg)。

熟料烧成热耗heat consumption of clinker burning 熟料烧成热耗指单位熟料产量下消耗的燃料燃烧热,单位为千焦每千克(kJ/kg)o回转窑系统热效率heat efficiency of rotary kiln system回转窑系统热效率指单位质量熟料的形成热与燃料(包括生料中可燃物质)燃烧放出热量的比值,以百分数表示(%)O 依照热平衡参数测定结果计算,热平衡参数的测定按JC/T733 规定的方法进行。

窑的要紧设备情况及热平衡测定结果记录表参见附录A。

熟料形成热的理论计算方法参见附录B4. 1. 6. 2水泥回转窑物料平衡物料平衡计算的范围是从冷却机熟料出口到预热器废弃出口(即包括冷却机、回转窑、分解炉和预热器系统)并考虑了窑灰回窑操作的情况。

物料基础:lkg熟料1.收入部分(1)燃料消耗量1)固体或液体燃料消耗量(4-1)式中:m r----- 每千克熟料燃料消耗量,单位为kg/kg;M yr一一每小时如窑燃料量,单位为kg/h;M1;r——每小时入分解炉燃料量,单位为kg/h;Msh -- 每小时熟料产量,单位为kg/ho2)气体燃料消耗量v(4-2)X p 1/ 匕m sh式中:V、.——每小时气体燃料消耗体积,单位为Nm7h;P,一一气体燃料的标况密度,单位为kg/Nm3oC02 x pg + X p co + 02 X Qo + X P + X P H. + A; X p y + H2O x p H 0・・Q 工■■■ioo....................................... (4-3)式中:C02、CO、02、CJU H2、N2、I-I2O——气体燃料中各成分的体积分数,以百分数表示(%);各成分的标况密度,单位为kg/m3N,参见附录C。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

水泥工业窑热能平衡4.1.6.1 水泥工业窑热能平衡的基本概念熟料烧成综合能耗 comprehensive energy consumption of clinker burning熟料烧成综合能耗指烧成系统在标定期间内,实际消耗的各种能源实物量按规定的计算方法和单位分别折算成标准煤的总和,单位为千克(kg)。

熟料烧成热耗 heat consumption of clinker burning 熟料烧成热耗指单位熟料产量下消耗的燃料燃烧热,单位为千焦每千克(kJ/kg)。

回转窑系统热效率 heat efficiency of rotary kiln system 回转窑系统热效率指单位质量熟料的形成热与燃料(包括生料中可燃物质)燃烧放出热量的比值,以百分数表示(%)。

根据热平衡参数测定结果计算,热平衡参数的测定按JC/T733规定的方法进行。

窑的主要设备情况及热平衡测定结果记录表参见附录A。

熟料形成热的理论计算方法参见附录B4.1.6.2 水泥回转窑物料平衡物料平衡计算的范围是从冷却机熟料出口到预热器废弃出口(即包括冷却机、回转窑、分解炉和预热器系统)并考虑了窑灰回窑操作的情况。

物料基础:1kg熟料1.收入部分(1)燃料消耗量1)固体或液体燃料消耗量+=yr Frr shM M m M …………………………(4-1) 式中:m r ——每千克熟料燃料消耗量,单位为kg/kg ; M yr ——每小时如窑燃料量,单位为kg/h ; M Fr ——每小时入分解炉燃料量,单位为kg/h ;M sh ——每小时熟料产量,单位为kg/h 。

2) 气体燃料消耗量ρ=⨯rr r shV m M …………………………………(4-2) 式中:V y ——每小时气体燃料消耗体积,单位为Nm 3/h ; ρr ——气体燃料的标况密度,单位为kg/Nm 3。

ρρρρρρρρ⨯+⨯+⨯+⨯+⨯+⨯+⨯=2222222O 222O C 100m m CO CO m m C H H N H Or CO CO H H N H O ………………………………………………………………………………………………… (4-3) 式中:CO 2、CO 、O 2、C m H m 、H 2、N 2、H 2O ——气体燃料中各成分的体积分数,以百分数表示(%);ρ2CO 、ρCO 、ρ2O 、ρm m C H 、ρ2H 、ρ2N 、ρ2H O ——各成分的标况密度,单位为kg/m 3N,参见附录C 。

(2) 生料消耗量=ss shM m M …………………………………………………… (4-4) 式中:m s ——每千克熟料生料消耗量,单位为kg/kg ;M s ——每小时生料喂料量,单位为kg/h 。

(3)入窑回灰量=yhyh shM m M ………………………………………… (4-5) 式中:m yh ——每千克熟料入窑回灰量,单位为kg/kg ; M yh ——每小时入窑回灰量,单位为kg/h 。

(4)进入系统一次空气量ρ+=⨯1111y k F kk k shV V m M ………………………… (4-6) 式中:m 1k ——每千克熟料进入系统一次空气量,单位为kg/kg ; V y1k ——每小时入窑一次空气体积,单位为Nm 3/h ; V F1k ——每小时入分解炉一次空气体积,单位为Nm 3/h ; ρ1K ——一次空气的标况密度,单位为kg/Nm 3。

注:当一次空气用煤磨的放风时,应根据一次空气的成分计算ρ1k 。

22221k 1111k 2222H O1k CO 100k k kCO CO O N CO O N H O ρρρρρρ⨯+⨯+⨯+⨯+⨯=…(4-7)式中:1k 2CO 、1k CO 、12k O 、12k N 、1k 2H O ——一次空气中各成分的体积分数,以百分数表示(%)。

(5)进入冷却机空气量LkLk k shV m M ρ=⨯ ……………………………………(4-8) 式中:m Lk ——每千克熟料入冷却机的空气量,单位为kg/kg ; V Lk ——每小时入冷却机的空气体积,单位为Nm 3/h ; ρk ——空气的标况密度,单位为kg/Nm 3。

(6)生料带入空气量sksk k shV m M ρ=⨯ ……………………………………(4-9) 式中:m sk ——每千克熟料生料带入空气量,单位为kg/kg ; V sk ——每小时生料带入空气体积,单位为Nm 3/h 。

(7)窑系统漏入空气量LOk LOkk shV m M ρ=⨯ …………………………………(4-10)式中:m LOk ——每千克熟料系统漏入空气量,单位为kg/kg ; V LOk ——每小时系统漏入空气体积,单位为Nm 3/h 。

(8)物料总收入1zs r s yh k Lk sk LOk m m m m m m m m =++++++ ……(4-11) 式中:m zs ——每千克熟料物料总收入,单位为kg/kg 。

2. 支出物料(1)出冷却机熟料量1Lsh Lfh m m =- ………………………………(4-12) 式中:m Lsh ——每千克熟料出冷却机熟料量,单位为kg/kg ; m Lfh ——每千克熟料冷却机出口飞灰量,单位为kg/kg 。

(2)预热器出口废气量f m ff shV M ρ=⨯ ……………………………(4-13) 式中:m f ——每千克熟料预热器出口废弃量,单位为kg/kg ; V f ——每小时预热器出口废气体积,单位为Nm 3/h ;ρf ——预热器出口废气的标况密度,单位为kg/Nm 3。

2222f ff 2CO 2O 2N 2H OO N H O 100f f CO f CO CO ρρρρρρ⨯+⨯+⨯+⨯+⨯= ……(4-14) 式中:2f CO 、f CO 、f 2O 、f 2N 、f2H O ——预热器出口废气中各成分的体积分数,以百分数表示(%)。

(3)预热器出口飞灰量m f fhfh shV K M ⨯=………………………………(4-15) 式中:m fh ——每千克熟料预热器出口飞灰量,单位为kg/kg ; K fh ——预热器出口废气中飞灰的浓度,单位为kg/Nm 3。

(4)冷却机排出空气量pkm pk k shV M ρ=⨯ ………………………………(4-16) 式中:m pk ——每千克熟料冷却机排出空气量,单位为千克每千克(kg/kg ); V pk ——每小时冷却机排出空气体积,单位为标准立方米每小时(m 3/h )。

(5)煤磨抽冷却机空气量Rkm Rkk shV M ρ=⨯ ……………………………(4-17)式中:m Rk ——每千克熟料煤磨抽冷却机空气量,单位为kg/kg ;V Rk ——每小时煤磨抽冷却机空气体积,单位为Nm 3/h 。

(6)冷却机出口飞灰量pk LfhLfh shV K m M ⨯=……………………………(4-18) 式中:K Lfh ——冷却机出口废气中飞灰的浓度,单位为kg/Nm 3。

(7)其他支出其他物料支出mqt ,单位为kg/kg 。

(8)物料总支出zc Lsh f f h pk Rk Lfh qt m m m m m m m m =++++++ ………………(4-19)式中:M zc ——每千克熟料物料总支出,单位为kg/kg 。

3 物料平衡计算结果表1 物料平衡计算结果4.1.6.3 水泥工业窑热能平衡计算依据和计算基准 1. 计算依据根据热平衡参数测定结果计算,热平衡参数的测定按JC/T 733 规定的方法进行。

窑的主要设备情况及热平衡测定结果记录表参见附录A 。

2. 计算基准温度基准:0℃;质量基准:1kg 熟料。

4.1.6.4 回转窑系统热平衡计算热平衡范围见图4-3。

热平衡按GB/T 2587 规定的方法进行计算。

图4-3 热平衡范围示意图1. 收入热量 (1)燃料燃烧热,rR r net ar Q m Q =⨯ ……………………………(4-20)式中:rR Q ——每千克熟料燃料燃烧热,单位为kJ/kg ;,net ar Q ——入窑燃料收到基低位发热量,单位为kJ/kg 。

注:采用煤作为燃料时,上式中Q net ,ar 为入窑煤粉收到基低位发热量,不能与原煤收到基发热量混淆。

(2)燃料显热r r r r Q m c t =⨯⨯ ………………………………(4-21)式中:Q r ——每千克熟料燃料带入显热,单位为kJ/kg ; c r ——燃料比热,单位为kJ/(kg ·℃); t r ——燃料温度,单位为℃。

(3)生料中可燃物质燃烧热,sR sr net sr Q m Q =⨯ ………………………………(4-22)式中:sR Q ——每千克熟料生料中可燃物质的燃烧热,单位为kJ/kg ; m sr ——生料中可燃物质含量,单位为kg/kg ;Q net,sr ——生料中可燃物质收到基低位发热量,单位为kJ/kg 。

(4)生料显热s s s s Q m c t =⨯⨯ ………………………………(4-23)式中:Q s ——每千克熟料生料带入显热,单位为kJ/kg ;c s ——生料的比热,单位为kJ/(kg ·℃);4s c (0.88 2.9310) 4.1816100ss sW t W-=+⨯⨯+⨯-,W s ——生料的含水量,以百分数表示(%); t s ——生料的温度,单位为℃。

(5)入窑回灰显热yh yh yh yh Q m c t =⨯⨯ ………………………………(4-24)式中:Q yh ——每千克熟料入窑回灰显热,单位为kJ/kg ; c yh ——入窑回灰的比热,单位为kJ/(kg ·℃); t yh ——入窑回灰的温度,单位为℃。

(6)一次空气显热11111y k F k kk y k k F k sh shV V Q c t c t M M =⨯⨯+⨯⨯ ……………(4-25) 式中:Q 1k ——每千克熟料一次空气显热,单位为kJ/kg ; c k ——空气的比热,单位为kJ/(m 3·℃); t y1k ——入窑一次空气的温度,单位为℃; t F1k ——入分解炉一次空气的温度,单位为℃。

注:当一次空气用煤磨放风时,根据一次空气成分计算c k (入窑)值。

入窑一次空气采用煤磨放风比热计算公式见式(4-29):c k (入窑)22221k 1k 1k 1k 1k 2CO CO 2O 2N 2H OCO c +CO c +O c +N c +H O c =100⨯⨯⨯⨯⨯……(4-26)式中:c k (入窑)——入窑一次空气采用煤磨放风时的比热,单位为kJ/(m 3·℃); 2CO c 、CO c 、2O c 、2N c 、2H O c ——在0~t 1k ℃内,各气体定压平均体积比热,单位为kJ/(m 3·℃)。