精馏塔的计算

塔精馏塔的计算1

一、塔精1.全的物料衡算由于水的沸点为100℃,正丁醇的沸点为117.7℃故水作为轻组分,正丁醇作为重组分,产品正丁醇从塔底出来。

%74.9874/05.018/95.018/95.0F =+=xM F =74⨯(1-0.9874)+0.9874⨯18=18.71kmol kg / F =20⨯1000/18.71=1069.03/kmol h总物料衡算 F=D+W=252 (1) 采用填料塔连续精馏由正丁醇-水平衡数据作图,画出正丁醇—水溶液y-x 图,求得mi n R 取min 5.1R R =过点(0.9994,0.9994)作平衡线的切线,则求出此线与y 轴的交点截距为0.5192,故求得最小回流比为0.9248,所以操作状态的回流比为1.387 数直角梯级即为理论塔板数:T N (包括再沸器)=9块其中精馏段1N =4块,提留段(包括再沸器)=5块,第五块为进料板。

实际塔板数求取:由平衡线得塔顶:9994.01==x y D ,在图中求得x 1=0.9946%892.574/985.018/015.018/015.0=+=W x由平衡线方程1(1)xy xαα=+-得顶α=8.99塔底:x x w m ==0.05892,y m =0.2234 同理得底α=4.56ααα==6.4塔顶温度100℃,塔底温度117.7℃ 定性温度为85.10827.117100=+℃查附录得s Pa ⋅=m 390.0μ1μ正丁醇=2.948求得()smPa m ⋅=⨯-+⨯=422.0948.29874.019874.0390.0μ⋅αmμ=6.4×0.422=2.70查得0E =55.1% 校正后为55.1%×1.1=60.61% 实际塔板:%1000⨯=PT N N E8110=-=+E N N T P ,取8块(包括再沸器)精馏段取4块 提馏段取4块 第5块进料板 3.塔高的计算有效高度:Z=øP ×Nt=0.67×(8-1)=4.67mZ=4×60.61%=2.42m(精馏段) Z=4.67-2.42=2.25m(提留段)实际填料高度:2.42×(1+0.2)=2.9m(精馏段) 2.25×(1+0.2)=2.7m(提留段) 设裙座为1m总塔高;H=2.9+2.7+1=6.6m4.泛点气速的计算影响泛点气速的因素很多,其中包括填料的特性、流体的物理性质以及液气比等。

精馏塔计算方法

目录1 设计任务书 (1)1.1 设计题目………………………………………………………………………………………………………………………………………………………………………1.2 已知条件………………………………………………………………………………………………………………………………………………………………………1.3设计要求…………………………………………………………………………………………………………………………………………………………………………2 精馏设计方案选定 (1)2.1 精馏方式选择…………………………………………………………………………………………………………………………………………………………………2.2 操作压力的选择…………………………………………………………………………………………………………………………………………………………………2.4 加料方式和加热状态的选择……………………………………………………………………………………………………………………………………………………2.3 塔板形式的选择…………………………………………………………………………………………………………………………………………………………………2.5 再沸器、冷凝器等附属设备的安排……………………………………………………………………………………………………………………………………………2.6 精馏流程示意图…………………………………………………………………………………………………………………………………………………………………3 精馏塔工艺计算 (2)3.1 物料衡算…………………………………………………………………………………………………………………………………………………………………………3.2 精馏工艺条件计算………………………………………………………………………………………………………………………………………………………………3.3热量衡算…………………………………………………………………………………………………………………………………………………………………………4 塔板工艺尺寸设计 (4)4.1 设计板参数………………………………………………………………………………………………………………………………………………………………………4.2 塔径………………………………………………………………………………………………………………………………………………………………………………4.3溢流装置…………………………………………………………………………………………………………………………………………………………………………4.4 塔板布置及浮阀数目与排列……………………………………………………………………………………………………………………………………………………5 流体力学验算 (6)5.1 气相通过塔板的压降……………………………………………………………………………………………………………………………………………………………5.2 淹塔………………………………………………………………………………………………………………………………………………………………………………5.3 雾沫夹带…………………………………………………………………………………………………………………………………………………………………………6 塔板负荷性能图 (7)6.1 雾沫夹带线………………………………………………………………………………………………………………………………………………………………………6.2 液泛线…………………………………………………………………………………………………………………………………………………………………………6.3 液相负荷上限线…………………………………………………………………………………………………………………………………………………………………6.4 漏液线…………………………………………………………………………………………………………………………………………………………………………6.5 液相负荷下限线…………………………………………………………………………………………………………………………………………………………………6.6 负荷性能图………………………………………………………………………………………………………………………………………………………………………7 塔的工艺尺寸设计 (8)8釜温校核 (9)9热量衡算 (9)10接管尺寸设计 (10)符号说明 (10)参考文献 (13)结束语 (13)1.设计任务1.1设计题目:年产8000吨乙醇板式精馏塔工艺设计1.2已知条件:1原料组成:含35%(w/w)乙醇的30度液体,其余为水。

精馏塔的设计计算

第2章精馏塔的设计计算2.1 进料状况设计中采用泡点进料,塔顶上升蒸汽采用全冷凝器冷凝,冷凝液在泡点下回流至塔内该物系属易分离物系,最小回流比较小,故操作回流比取最小回流比的1.7倍。

塔釜采用间接蒸汽加热具体如下:塔型的选择本设计中采用浮阀塔。

2.2 加料方式和加料热状况加料方式和加料热状况的选择:加料方式采用泵加料。

虽然进料方式有多种,但是饱和液体进料时进料温度不受季节、气温变化和前段工序波动的影响,塔的操作比较容易控制;此外,饱和液体进料时精馏段和提馏段的塔径相同,无论是设计计算还是实际加工制造这样的精馏塔都比较容易,为此,本次设计中采取泡点进料。

2.3 塔顶冷凝方式塔顶冷凝采用全冷凝器用水冷却。

甲醇和水不反应而且容易冷却,故使用全冷凝器,塔顶出来的气体温度不高冷凝回流液和产品温度不高无需进一步冷却,此分离也是为了得到甲醇故选用全冷凝器。

2.4 回流方式回流方式可分为重力回流和强制回流,对于小型塔冷凝器一般安装在塔顶。

其优点是回流冷凝器无需支撑结构,其缺点是回流控制较难。

需要较高的塔处理或因为不易检修和清理,这种情况下采用强制回流.故本设计采用强制回流。

2.5加热方式加热方式为直接加热和间接加热。

直接加热由塔底进入塔内。

由于重组分是水故省略加热装置。

但在一定的回流比条件下,塔底蒸汽对回流有稀释作用,使理论板数增加,费用增加,间接蒸汽加热器是塔釜液部分汽化维持原来浓度,以减少理论板数。

本设计采用间接蒸汽加热。

2.6工艺流程简介连续精馏装置主要包括精馏塔,蒸馏釜(或再沸器),冷凝器,冷却器,原料预热器及贮槽等.原料液经原料预热器加热至规定温度后,由塔中部加入塔内.蒸馏釜(或再沸器)的溶液受热后部分汽化,产生的蒸汽自塔底经过各层塔上升,与板上回流液接触进行传质,从而使上升蒸汽中易挥发组分的含量逐渐提高,至塔顶引出后进入冷凝器中冷凝成液体,冷凝的液体一部分作为塔顶产品,另一部分由塔顶引入塔内作为回流液,蒸馏釜中排出的液体为塔底的产品。

化工单元操作:精馏塔计算

(四)单股进料,无侧线出料 塔体上只有一个进料口,除塔顶馏出液和塔底残液,没有其他出料口。

二、全塔物料衡算(质量守恒)

1、物料衡算公式:

F = D + W FzF = DxD + WxW 2、采出率、易挥发组分回收率、难挥发组分回收率的概念和计算

2、提馏段操作线方程

L′ =V ′ + W

L′xm = V ′ym+1 + WxW

y m +1

=

L′ L′ −W

xm

−

WxW L′ −W

或者

y m +1

=

L′ V′

xm

− Wxw V′

它表达了在一定的操作条件下,提馏段内相邻两层塔板的下一层塔板上升蒸汽浓度 ym+1 与上 一层塔板下降液体浓度 xm 的关系。

3)进料线方程 y = q x − xF 进料线的意义:精馏段与提馏段两段操作线的交点轨迹。 q −1 q −1

二、操作线的绘制 步骤:

1、精馏段操作线 2、进料线,并与精馏段操作线有一交点 3、提馏段操作线

精馏塔计算

一、精馏塔塔板层数的确定

1、理论塔板的概念 汽液两相在塔板上充分接触,使离开塔板的两相温度相同,且两相组成互为平衡,则称

D = z F − xW F xD − xW

W = xD − zF =1− D

F xD − xW

F

ηD

=

Dx D Fz F

× 100%

ηW

= W (1 − xW ) ×100% F (1 − z F )

三、精馏操作线方程

1、精馏段操作线方程

精馏塔主要尺寸的计算

第三章 精精馏塔工艺尺寸的计算3.1精馏段和提馏段相关数据的计算3.1.1操作温度由第二章可知80.07D t C =︒,95.79F t C =︒,108.5W t C =︒精馏段温度:()11()80.0795.7987.94361.0922n D F n t t t C T k =+=+=︒⇒=提馏段温度:()11()95.79108.5102.145375.29522m w F m t t t C T k =+=+=︒⇒=3.1.2平均分子量由第二章可知,塔顶馏出液,进料液及塔底残液的液相分子量分别为=78.35kg /kmol M L ,D ,=86.68kg /kmol M L ,F ,,=91.8kg/kmol L W M精馏段液相平均分子量:,1(78.3586.68)82.522L n M =+=提馏段液相平均分子量:,1(86.6891.8)89.242L m M =+=由第二章可知0.9932,0.0518,0.61D W F y y y === 塔顶馏出液,进料液及塔底残液的气相分子量1ni iii M y M ==∑ (3.1)由式(3.1)得塔顶馏出液的气相分子量,0.993278.11-=V D M =⨯+⨯(10.9932)92.1378.21由式(3.1)得进料液的气相分子量,0.6178.11+-=V F M =⨯⨯(10.61)92.1383.58由式(3.1)得塔底残液的气相分子量,0.051878.11(10.0518)92.1391.4V W M =⨯+-⨯=精馏段气相平均分子量,1(78.2183.58)80.862V n M =+=提馏段气相平均分子量,1(83.5891.4)84.82V m M =+= 3.1.3平均气相密度根据任务书的要求,塔顶表压为4 kPa ,压降为0.7 kPa 则塔顶压力:104,D p kPa =进料压力:1040.716115.2F p kPa =+⨯=塔底压力:1040.725121.5,W p kPa =+⨯=精馏段压力:1(104115.2)109.6,2n p kPa =+=提馏段压力:1(121.5115.2)118.35,2m p kPa =+=pM RT ρ= (3.2)精馏段密度:,,109.680.642.948.314361.09V nn 3V n n p M kg /m RT ρ⨯===⨯提馏段段:, 3.383V m kg /m ρ=3.1.3.1平均液相密度由任务得:98%,35%,2%D F W a a a ===利用表1.3的数据用插值法求得苯和甲苯在塔顶、塔底及进料温度时的密度其中,a D ρ表示苯在塔顶温度下的密度,,b D ρ表示甲苯在塔顶温度下的密度。

精馏塔的工艺计算

2 精馏塔的工艺计算精馏塔的物料衡算基础数据 (一)生产能力:10万吨/年,工作日330天,每天按24小时计时。

(二)进料组成:乙苯h ;苯 Kmol/h ;甲苯h 。

(三)分离要求:馏出液中乙苯量不大于,釜液中甲苯量不大于。

物料衡算(清晰分割)以甲苯为轻关键组分,乙苯为重关键组分,苯为非轻关键组分。

01.0=D HK x , 005.0=W LK x ,表 进料和各组分条件由《分离工程》P65式3-23得:,1,,1LKi LK Wi HK D LK Wz xD Fx x =-=--∑ (式2. 1)2434.13005.001.01005.0046875.0015625.08659.226=---+⨯=D Kmol/hW=F-D= 0681.1005.06225.21322=⨯==W X W ,ωKmol/h 5662.90681.16343.10222=-=-=ωf d Kmol/h编号 组分 i f /kmol/h i f /% 1 苯 2 甲苯 3 乙苯总计100132434.001.02434.1333=⨯==D X D d ,Kmol/h 5544.212132434.06868.212333=-=-=d f ωKmol/h 表2-2 物料衡算表精馏塔工艺计算操作条件的确定 一、塔顶温度纯物质饱和蒸气压关联式(化工热力学 P199):CC S T T x Dx Cx Bx Ax x P P /1)()1()/ln(635.11-=+++-=-表2-3 物性参数注:压力单位,温度单位K编号 组分 i f /kmol/h馏出液i d釜液i ω 1 苯 0 2 甲苯 3 乙苯总计组份 相对分子质量临界温度C T 临界压力C P苯 78 甲苯 92乙苯106名称 A B C D表2-3饱和蒸汽压关联式数据以苯为例,434.02.562/15.3181/1=-=-=C T T x1.5)434.033399.3434.062863.2434.033213.1434.098273.6()434.01()(635.11-=⨯-⨯-⨯+⨯-⨯-=-CS P P In01.02974.09.48)1.5ex p(a S P MPa P =⨯=⨯-=同理,可得MPa P b 1.00985.00⨯=露点方程:∑==ni ii p p y 11,试差法求塔顶温度表2-4 试差法结果统计故塔顶温度=℃二、塔顶压力塔顶压力Mpa p 1.0013.1⨯=顶 三、塔底温度苯甲苯乙苯泡点方程:p x pni i i=∑=10 试差法求塔底温度故塔底温度=136℃四、塔底压力塔底压力Mpa p 1.0013.1⨯=底 五、进料温度进料压力为Mpa p 1.0013.1⨯=进,泡点方程:p x pni i i=∑=1试差法求进料温度故进料温度=133℃六、相对挥发度的计算据化学化工物性数据手册,用内插法求得各个数据5.105=顶t ℃,961.5=苯α 514.2=甲苯α 1=乙苯α;136=底t ℃, 96.1=甲苯α 1=乙苯α;133=进t ℃, 38.4=苯α 97.1=甲苯α 1=乙苯α综上,各个组份挥发度见下表据清晰分割结果,计算最少平衡级数。

精馏塔计算方法

目录1 设计任务书 (1)1.1 设计题目………………………………………………………………………………………………………………………………………………………………………1.2 已知条件………………………………………………………………………………………………………………………………………………………………………1.3设计要求…………………………………………………………………………………………………………………………………………………………………………2 精馏设计方案选定 (1)2.1 精馏方式选择…………………………………………………………………………………………………………………………………………………………………2.2 操作压力的选择…………………………………………………………………………………………………………………………………………………………………2.4 加料方式和加热状态的选择……………………………………………………………………………………………………………………………………………………2.3 塔板形式的选择…………………………………………………………………………………………………………………………………………………………………2.5 再沸器、冷凝器等附属设备的安排……………………………………………………………………………………………………………………………………………2.6 精馏流程示意图…………………………………………………………………………………………………………………………………………………………………3 精馏塔工艺计算 (2)3.1 物料衡算…………………………………………………………………………………………………………………………………………………………………………3.2 精馏工艺条件计算………………………………………………………………………………………………………………………………………………………………3.3热量衡算…………………………………………………………………………………………………………………………………………………………………………4 塔板工艺尺寸设计 (4)4.1 设计板参数………………………………………………………………………………………………………………………………………………………………………4.2 塔径………………………………………………………………………………………………………………………………………………………………………………4.3溢流装置…………………………………………………………………………………………………………………………………………………………………………4.4 塔板布置及浮阀数目与排列……………………………………………………………………………………………………………………………………………………5 流体力学验算 (6)5.1 气相通过塔板的压降……………………………………………………………………………………………………………………………………………………………5.2 淹塔………………………………………………………………………………………………………………………………………………………………………………5.3 雾沫夹带…………………………………………………………………………………………………………………………………………………………………………6 塔板负荷性能图 (7)6.1 雾沫夹带线………………………………………………………………………………………………………………………………………………………………………6.2 液泛线…………………………………………………………………………………………………………………………………………………………………………6.3 液相负荷上限线…………………………………………………………………………………………………………………………………………………………………6.4 漏液线…………………………………………………………………………………………………………………………………………………………………………6.5 液相负荷下限线…………………………………………………………………………………………………………………………………………………………………6.6 负荷性能图………………………………………………………………………………………………………………………………………………………………………7 塔的工艺尺寸设计 (8)8釜温校核 (9)9热量衡算 (9)10接管尺寸设计 (10)符号说明 (10)参考文献 (13)结束语 (13)1.设计任务1.1设计题目:年产8000吨乙醇板式精馏塔工艺设计1.2已知条件:1原料组成:含35%(w/w)乙醇的30度液体,其余为水。

精馏塔的工艺计算

2 精馏塔的工艺计算2.1精馏塔的物料衡算2.1.1基础数据 (一)生产能力:10万吨/年,工作日330天,每天按24小时计时。

(二)进料组成:乙苯212.6868Kmol/h ;苯3.5448 Kmol/h ;甲苯10.6343Kmol/h 。

(三)分离要求:馏出液中乙苯量不大于0.01,釜液中甲苯量不大于0.005。

2.1.2物料衡算(清晰分割)以甲苯为轻关键组分,乙苯为重关键组分,苯为非轻关键组分。

01.0=D HK x ,005.0=W LK x ,表2.1 进料和各组分条件由《分离工程》P65式3-23得:,1,,1LKi LK Wi HK D LK Wz xD Fx x =-=--∑ (式2. 1)2434.13005.001.01005.0046875.0015625.08659.226=---+⨯=D Kmol/hW=F-D=226.8659-13.2434=213.6225Kmol/h 0681.1005.06225.21322=⨯==W X W ,ωKmol/h编号 组分 i f /kmol/h i f /% 1 苯 3.5448 1.5625 2 甲苯 10.6343 4.6875 3 乙苯 212.6868 93.7500总计226.86591005662.90681.16343.10222=-=-=ωf d Kmol/h 132434.001.02434.1333=⨯==D X D d ,Kmol/h5544.212132434.06868.212333=-=-=d f ωKmol/h表2-2 物料衡算表2.2精馏塔工艺计算2.2.1操作条件的确定 一、塔顶温度纯物质饱和蒸气压关联式(化工热力学 P199):CC S T T x Dx Cx Bx Ax x P P /1)()1()/ln(635.11-=+++-=-表2-3 物性参数注:压力单位0.1Mpa ,温度单位K编号 组分 i f /kmol/h 馏出液i d 釜液i ω 1 苯 3.5448 3.5448 0 2 甲苯 10.6343 9.5662 1.0681 3 乙苯 212.6868 0.1324 212.5544总计226.865913.2434213.6225组份 相对分子质量临界温度C T 临界压力C P苯 78 562.2 48.9 甲苯 92 591.841.0 乙苯106617.236.0名称 A B CD表2-3饱和蒸汽压关联式数据以苯为例,434.02.562/15.3181/1=-=-=C T T x1.5)434.033399.3434.062863.2434.033213.1434.098273.6()434.01()(635.11-=⨯-⨯-⨯+⨯-⨯-=-CS P P In01.02974.09.48)1.5ex p(a S P MPa P =⨯=⨯-=同理,可得MPa P b 1.00985.00⨯=露点方程:∑==ni ii p p y 11,试差法求塔顶温度表2-4 试差法结果统计故塔顶温度=105.5℃二、塔顶压力塔顶压力Mpa p 1.0013.1⨯=顶 三、塔底温度苯 -6.98273 1.33213 -2.62863 -3.33399 甲苯 -7.28607 1.38091 -2.83433 -2.79168 乙苯-7.486451.45488-3.37538-2.23048泡点方程:p x pni ii =∑=10试差法求塔底温度故塔底温度=136℃四、塔底压力塔底压力Mpa p 1.0013.1⨯=底 五、进料温度进料压力为Mpa p 1.0013.1⨯=进,泡点方程:p x pni ii =∑=1试差法求进料温度故进料温度=133℃六、相对挥发度的计算据化学化工物性数据手册,用内插法求得各个数据5.105=顶t ℃,961.5=苯α514.2=甲苯α1=乙苯α;136=底t ℃,96.1=甲苯α1=乙苯α; 133=进t ℃,38.4=苯α97.1=甲苯α1=乙苯α综上,各个组份挥发度见下表据清晰分割结果,计算最少平衡级数。

精馏塔严格计算模块 radfrac 公式

精馏塔严格计算模块 radfrac 公式(最新版)目录一、精馏塔的严格计算模块 RadFrac 概述二、精馏塔的计算方法和公式三、精馏塔的适用范围和示例四、结论正文一、精馏塔的严格计算模块 RadFrac 概述精馏塔是一种常用的分离技术,广泛应用于化工、石油、医药等领域。

在精馏过程中,需要对塔内流体进行严格的计算,以确保分离效果达到预期。

RadFrac 是精馏塔严格计算模块的一种,可以对两相体系、三相体系、窄沸点和宽沸点物系以及液相表现为强非理想性的物系进行精确计算。

二、精馏塔的计算方法和公式精馏塔的计算方法主要包括物性数据库和计算模块两部分。

物性数据库包含了流体的热力学性质、相图和状态方程等数据,用于提供流体的基本特性。

计算模块则根据这些数据,运用精馏原理和数学模型进行计算。

精馏塔的计算公式主要包括以下几个方面:1.物料平衡:计算塔内各组分的摩尔流量和摩尔浓度。

2.热量平衡:计算塔内各组分的热量流入和流出,以及塔内热量分布。

3.动力学平衡:计算塔内各组分的速度和压力分布,以及液相和气相的流速。

4.相平衡:计算塔内各组分的相态变化,以及相图和状态方程。

三、精馏塔的适用范围和示例RadFrac 模块适用于各种精馏过程,包括普通精馏、吸收、汽提、萃取精馏、共沸精馏、反应精馏(包括平衡反应精馏、速率控制反应精馏、固定转化率反应精馏和电解质反应精馏)、三相(汽液液)精馏等。

下面以乙苯苯乙烯精馏塔为例,介绍 RadFrac 模块的应用。

进料条件:乙苯和苯乙烯的混合物,进料组成为乙苯 80%,苯乙烯 20%。

冷凝器形式:壳管式冷凝器。

冷凝器压力:0.1MPa。

再沸器压力:0.2MPa。

产品纯度要求:产品中乙苯纯度大于 99.5%。

根据以上条件,使用 RadFrac 模块进行严格计算,得到塔顶压力为0.05MPa,塔底压力为 0.01MPa。

通过调整塔内操作参数,可以实现乙苯和苯乙烯的分离。

四、结论精馏塔严格计算模块 RadFrac 是一种强大的工具,可以对各种精馏过程进行精确计算,为工程实践提供重要依据。

精馏塔的工艺计算

2 精馏塔的工艺计算精馏塔的物料衡算基础数据 (一)生产能力:10万吨/年,工作日330天,每天按24小时计时。

(二)进料组成:乙苯h ;苯 Kmol/h ;甲苯h 。

(三)分离要求:馏出液中乙苯量不大于,釜液中甲苯量不大于。

物料衡算(清晰分割)以甲苯为轻关键组分,乙苯为重关键组分,苯为非轻关键组分。

01.0=D HK x ,005.0=W LK x ,表 进料和各组分条件由《分离工程》P65式3-23得:,1,,1LKi LK Wi HK D LK Wz xD Fx x =-=--∑ (式2. 1)2434.13005.001.01005.0046875.0015625.08659.226=---+⨯=D Kmol/hW=F-D=0681.1005.06225.21322=⨯==W X W ,ω编号 组分 i f /kmol/hi f /% 1 苯 2 甲苯 3 乙苯总计1005662.90681.16343.10222=-=-=ωf d 132434.001.02434.1333=⨯==D X D d ,5544.212132434.06868.212333=-=-=d f ω表2-2 物料衡算表精馏塔工艺计算操作条件的确定 一、塔顶温度纯物质饱和蒸气压关联式(化工热力学 P199):CC S T T x Dx Cx Bx Ax x P P /1)()1()/ln(635.11-=+++-=-表2-3 物性参数注:压力单位,温度单位K编号 组分 i f /kmol/h馏出液i d釜液i ω 1 苯 0 2 甲苯 3 乙苯总计组份 相对分子质量临界温度C T 临界压力C P苯 78 甲苯 92乙苯106名称 A B C D表2-3饱和蒸汽压关联式数据以苯为例,434.02.562/15.3181/1=-=-=C T T x1.5)434.033399.3434.062863.2434.033213.1434.098273.6()434.01()(635.11-=⨯-⨯-⨯+⨯-⨯-=-CS P P In01.02974.09.48)1.5ex p(a S P MPa P =⨯=⨯-=同理,可得MPa P b 1.00985.00⨯=露点方程:∑==ni ii p p y 11,试差法求塔顶温度表2-4 试差法结果统计故塔顶温度=℃二、塔顶压力塔顶压力Mpa p 1.0013.1⨯=顶 三、塔底温度苯甲苯乙苯泡点方程: p x p ni i i =∑=10试差法求塔底温度故塔底温度=136℃四、塔底压力塔底压力Mpa p 1.0013.1⨯=底 五、进料温度进料压力为Mpa p 1.0013.1⨯=进,泡点方程: p x p ni i i =∑=1试差法求进料温度故进料温度=133℃六、相对挥发度的计算据化学化工物性数据手册,用内插法求得各个数据5.105=顶t ℃,961.5=苯α514.2=甲苯α1=乙苯α;136=底t ℃,96.1=甲苯α1=乙苯α; 133=进t ℃,38.4=苯α97.1=甲苯α1=乙苯α综上,各个组份挥发度见下表据清晰分割结果,计算最少平衡级数。

精馏塔的工艺计算

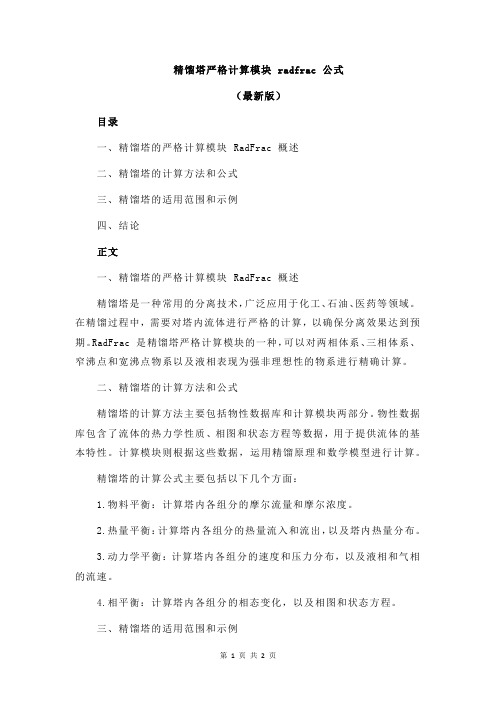

精馏塔的计算对于要完成多组分分离设备的最终设计,必须使用严格算法,但是近似算法可以为严格计算提供合适的迭代变量初值,因此本设计中采用两种方法相结合,并以计算机进行数值求解的方式来确定各级上的温度、压力、流率、气液组成和理论板数。

计算过程描述如下:第一步确定关键组分塔Ⅰ重关键组分(HK):四氯化硅(SiCl4)轻关键组分(LK):三氯氢硅(SiHCl3) 轻组分(LNK):二氯硅烷(SiH2Cl2)塔Ⅱ重关键组分(HK):三氯化硅(SiHCl3)轻关键组分(LK):二氯硅烷(SiH2Cl2) 重组分(HNK):四氯化硅(SiCl4)塔Ⅰ塔顶42℃SiH2Cl2 1.167397 1.916284 馏出液中SiHCl3质量含量>=93.946釜液中SiCl4质量含量>=94.000SiHCl315.3096 25.13082塔釜78℃SiCl444.44285 72.95299塔Ⅱ塔顶35℃SiH2ClⅠ塔塔顶出料流量Ⅰ塔塔顶出料组成馏出液中SiH2Cl2质量含量>=99.600釜液中SiHCl3质量含量>=99.500SiHCl3塔釜65℃SiCl4第三步用FUG简捷计算法求出MESH计算的初始理论板数组分塔Ⅰ塔Ⅱ进塔组成/% 塔顶组成/% 塔釜组成/% 进塔组成/% 塔顶组成/% 塔釜组成/% SiH2Cl2 1.916284 7.221959 0 7.221959 99.67945 0.374527 SiHCl325.13072 92.62967 0.751706 92.62967 0.320551 99.46612 SiCl472.95299 0.148369 99.24829 0.148369 0 0.159357 Σ100.00 100.00 100.00 100.00 100.00 100.002.由Fenske公式计算mNlg lg LK HKLK HKd d w w Nm a-轾骣骣犏琪琪琪琪犏桫桫臌=3.由恩特伍德公式计算最小回流比,,1()i i Fim i i D m m i x q R x R a a q a a q üï=-ï-ï?ýï=ï-ïþåå4.由芬斯克公式计算非清晰分割的物料组成()1i i Nm HK i HK HK f w d w a -=骣琪+琪桫 ,()()1NmHK i i HK HK i NmHK i HKHK d f w d d w a a--骣琪琪桫=骣琪+琪桫5.由Kirkbride 经验式确定进料位置0.2062,,,,HK F LK WR S LK F HK D z x N W N z x D 轾骣骣骣犏琪琪琪=琪犏琪琪桫犏桫桫臌6.由吉利兰关系式计算理论板数即0.56680.750.75Y X=-式中1m R R X R -=+ ,1mN N Y N -=+ 第四步 由MESH 方程计算理论板数 1. 用FUG 简捷计算法得到的理论板数N 和进料位置M 作为初始值,初始化汽液流量j V 和j L 。

精馏塔全塔效率计算公式

精馏塔全塔效率计算公式精馏塔是化工生产中非常重要的设备,用于分离混合物中的不同组分。

而全塔效率则是衡量精馏塔性能的一个关键指标。

要了解精馏塔全塔效率的计算公式,咱们得先弄明白全塔效率到底是个啥。

简单来说,全塔效率就是实际塔板数与理论塔板数的比值。

全塔效率的计算公式通常可以表示为:$E_T = \frac{N_{实际}}{N_{理论}}$ 。

这里的 $E_T$ 就是全塔效率啦。

那怎么去确定实际塔板数和理论塔板数呢?实际塔板数呢,就是咱们在设计或者实际运行中实实在在数出来的塔板数量。

理论塔板数就有点复杂啦,得通过一些复杂的热力学计算和相平衡关系来确定。

我记得有一次在化工厂实习的时候,就碰到了关于精馏塔效率计算的问题。

当时我们小组负责优化一个精馏塔的工艺参数,以提高产品的纯度和产量。

为了计算全塔效率,我们可真是费了好大的劲儿。

我们先收集了各种数据,像温度、压力、流量等等,然后根据混合物的性质和分离要求,运用复杂的公式和图表进行理论塔板数的计算。

这个过程中,数据稍微有点偏差,计算结果就相差很大。

比如说,在测量温度的时候,因为温度计的精度问题,导致温度数据有了一点小误差,结果算出来的理论塔板数就不太准确。

后来我们反复检查、校准仪器,重新测量数据,才得到了比较可靠的结果。

在确定了实际塔板数和理论塔板数之后,代入全塔效率的计算公式,就能得出全塔效率啦。

通过计算全塔效率,我们可以评估精馏塔的性能,找出可能存在的问题,比如塔板结构不合理、操作条件不合适等等。

总之,精馏塔全塔效率的计算公式虽然看起来简单,但是要准确计算和应用,还需要我们对精馏过程有深入的理解,对数据的收集和处理要非常严谨。

只有这样,才能真正发挥全塔效率这个指标的作用,让精馏塔更好地为化工生产服务。

希望通过我的讲解,能让您对精馏塔全塔效率的计算公式有更清楚的认识。

要是在实际应用中遇到问题,别着急,多思考、多尝试,总会找到解决办法的!。

精馏塔指标计算

2.精馏塔工艺计算2.1塔的物料衡算2.1.1料液及塔顶,塔底产品含乙醇的摩尔分率F:原料液流量(kmol/s) xF:原料组成(摩尔分率,下同)D:塔顶产品流量(kmol/s) xD:塔顶组成W:塔底残液流量(kmol/s) xW:塔底组成2.1.2进料2.1.3物料衡算2.2有关的工艺计算2.2.1原料液的平均摩尔质量:Mf =xfMOHCHCH23+(1-xf)MOH2=0.1934⨯46+(1-0.1934)⨯18=23.4kg/kmol 同理可求得:MD =42.6972kg/kmol MW=18.5544kg/kmol45 C下,原料液中ρOH2=971.1kg/m3,ρOHCHCH23=735kg/m3由此可查得原料液,塔顶和塔底混合物的沸点,以上计算结果见表6。

表6 原料液`馏出液与釜残夜的流量与温度2.3 最小回流比及操作回流比的确定如图所示的乙醇-水物系的平衡曲线,具有下凹的部分,当操作线与q线的交点尚未落到平衡线上之前,操作线已与平衡线相切,如图中点g所示。

点g附近已出现恒浓区,相应的回流比便是最小回流比。

对于这种情况下的Rmin的求法只能是通过作图定出平衡线的切线之后,再由切线的截距或斜率求之。

如图1-63所示,可用下式算出:1min min +R R =1934.08814.037.08814.0-- ⇒ R min =2.889可取操作回流比R=1.5⨯2.889=4.3342.4 全凝器冷凝介质的消耗量塔顶全凝器的热负荷:Q C =(R+1)D(I VD -I LD ) 可以查得I VD =1266kJ/kg I LD =253.9kJ/kg,所以 Q C =(1.612+1)⨯2.0330⨯(1266-253.9)=5317.45kJ/h取水为冷凝介质,其进出冷凝器的温度分别为25 C 和35 C 则 平均温度下的比热c pc =4.174kJ/kg C,于是冷凝水用量可求 W C =)(c Q 12pc C t t -=)2535(174.445.5317-⨯=127.4kg/h4.精馏塔主体尺寸计算4.3提留段塔径的计算1t 2DF t t +=705.91258.9983.83=+=℃查t-x-y 图在91.705℃下:0552.0=x A, A y 3273.0= 9448.0=xB, B y 6727.0=KmolKg xM xM MBAL/5456.199448.0180552.04621=⨯+⨯=+=M g =M 1y A +M 2y B =46⨯0.3273+18⨯0.6727=27.1644 kg/kmol 汽塔气相平均密度 v ρ=RTPM g=)705.91273(314.81644.27325.101+⨯⨯=0.9077 kg/m 3x AW =LA Mx M 1=5456.190552.046⨯=0.1299x BW =1-x AW =0.8701 汽塔的液相平均密度 在91.705℃下查表得:A ρ=729.5 kg/m 3B ρ=964.3 kg/m 3Lρ1=AAWx ρ+BBWx ρ=7295.01299.0+9643.08701.0=1.0804 L ρ=925.6 kg/m 3V=(R+1)D=(4.334+1)⨯8.057=42.976 kmol/h v B =vg 3600 vM ρ⨯ =9077.036001644.27976.42⨯⨯=0.3573 m/sL '=L+qF=8.811+1⨯10.09=18.901 kmol/h L 3=LLML ρ⨯3600'=6.92536005456.19901.18⨯⨯=0.1109⨯103-m 3/s查化工数据手册求取:A σ=16.1 mN/mB σ=60.05 mN/m5.塔高的确定:Z=(TT E N -1)H T =(7968.015-1)⨯0.45=8.02 m塔板结构尺寸的确定: ● 溢流装置● 由于塔径小于800mm,所以采用单溢流弓形降液管,平行受液盘及平行溢流堰, 取堰长L w =0.66D,即L w =0.66⨯0.3=0.198m 出口堰高HW=H1-HOW,66.0=DLw,则H ow =m 003.0)0198.02412.0(1100084.232=⨯⨯H w =H l - H OW =0.06-0.003=0.057m 降液管的宽度W d 与降液管的面积A f 由66.0=Dlw,125.0Dw d ,=tf A A 0.0700W d =0.125⨯0.3=0.0375mA f =0.07⨯3202.04m D=π停留时间(03.25100899.045.0005.03s LsHtAf =⨯⨯=⋅=- 〉5S 符合要求)降液管底隙高度Ho h o =h w -0.006=0.051m 取边缘宽度取边缘宽度为W C =0.03m 安定区宽度安定区宽度为W S =0.050m 开孔区面积A a X=(2-D W d +W S )=)050.00375.0(23.0+-=0.0625mR=-2D W C =0.15-0.03=0.12mA a =2[x 222180R xR π+-sin 1-Rx =0.068m 2。

精馏塔的工艺计算

2 精馏塔的工艺计算2.1精馏塔的物料衡算2.1.1基础数据 (一)生产能力:10万吨/年,工作日330天,每天按24小时计时。

(二)进料组成:乙苯212.6868Kmol/h ;苯3.5448 Kmol/h ;甲苯10.6343Kmol/h 。

(三)分离要求:馏出液中乙苯量不大于0.01,釜液中甲苯量不大于0.005。

2.1.2物料衡算(清晰分割)以甲苯为轻关键组分,乙苯为重关键组分,苯为非轻关键组分。

01.0=D HK x ,005.0=W LK x ,表2.1 进料和各组分条件编号 组分i f /kmol/h i f /% 1 苯3.54481.5625 2 甲苯 10.6343 4.6875 3 乙苯 212.6868 93.7500总计226.8659100由《分离工程》P65式3-23得:,1,,1LKi LK Wi HK D LK Wz xD Fx x =-=--∑ (式2. 1)2434.13005.001.01005.0046875.0015625.08659.226=---+⨯=D Kmol/hW=F-D=226.8659-13.2434=213.6225Kmol/h0681.1005.06225.21322=⨯==W X W ,ωKmol/h5662.90681.16343.10222=-=-=ωf d Kmol/h 132434.001.02434.1333=⨯==D X D d ,Kmol/h5544.212132434.06868.212333=-=-=d f ωKmol/h表2-2 物料衡算表编号 组分 i f /kmol/h 馏出液i d 釜液i ω 1 苯 3.5448 3.5448 0 2 甲苯 10.6343 9.5662 1.0681 3 乙苯 212.6868 0.1324 212.5544总计226.865913.2434213.62252.2精馏塔工艺计算2.2.1操作条件的确定 一、塔顶温度纯物质饱和蒸气压关联式(化工热力学 P199):CC S T T x Dx Cx Bx Ax x P P /1)()1()/ln(635.11-=+++-=-表2-3 物性参数注:压力单位0.1Mpa ,温度单位K组份 相对分子质量临界温度C T 临界压力C P苯 78 562.2 48.9 甲苯 92 591.841.0 乙苯106617.236.0表2-3饱和蒸汽压关联式数据以苯为例,434.02.562/15.3181/1=-=-=C T T x1.5)434.033399.3434.062863.2434.033213.1434.098273.6()434.01()(635.11-=⨯-⨯-⨯+⨯-⨯-=-CSP PIn01.02974.09.48)1.5ex p(a S P MPa P =⨯=⨯-=同理,可得MPa P b 1.00985.00⨯=露点方程:∑==ni i i pp y 101,试差法求塔顶温度表2-4 试差法结果统计名称 A B C D苯 -6.98273 1.33213 -2.62863 -3.33399 甲苯 -7.28607 1.38091 -2.83433 -2.79168 乙苯-7.48645 1.45488-3.37538-2.23048t80.0 85.0 100 105.5 106 0a p 1.0080 1.1729 1.7961 2.0794 2.1067 0b p0.38710.45870.73940.87120.8840故塔顶温度=105.5℃二、塔顶压力塔顶压力Mpa p 1.0013.1⨯=顶 三、塔底温度泡点方程: p x p ni i i =∑=10试差法求塔底温度故塔底温度=136℃四、塔底压力0c p 0.1672 0.2017 0.3417 0.4095 0.4161 等式左边 2.1871 1.8488 1.5298 0.9804 0.9664 等式右边 0.98690.98690.98690.98690.9869t100 110 130 135 136 0b p 0.7394 0.9922 1.6987 1.9249 1.9728 0c p0.34170.4726 0.8539 0.9795 1.0063 等式左边 0.3437 0.4751 0.8580 0.9841 1.0110 等式右边 1.0133 1.01331.01331.01331.0133塔底压力Mpa p 1.0013.1⨯=底 五、进料温度进料压力为Mpa p 1.0013.1⨯=进,泡点方程: p x p ni i i =∑=1试差法求进料温度故进料温度=133℃六、相对挥发度的计算据化学化工物性数据手册,用内插法求得各个数据5.105=顶t ℃,961.5=苯α514.2=甲苯α1=乙苯α; 136=底t ℃,96.1=甲苯α1=乙苯α; 133=进t ℃,38.4=苯α97.1=甲苯α1=乙苯αt100 110 130 132 133 0a p 1.7961 2.3357 3.7777 3.9521 4.0415 0b p 0.7394 0.9922 1.6987 1.7866 1.8318 0c p0.34170.4726 0.8539 0.9025 0.9276 等式左边 0.3831 0.5260 0.9392 0.9916 1.0186 等式右边 1.0133 1.01331.01331.01331.0133综上,各个组份挥发度见下表据清晰分割结果,计算最少平衡级数。

精馏塔的计算

精馏塔的计算精馏塔的计算⼀.精馏操作的三⼤平衡:保证精馏稳定操作的必要条件。

(1)物料平衡:进⼊某装置或设备的物料量必等于排出某装置或设备的物料量与过程累积的量。

当⽆累积量时,即:进料量=排出量。

对于精馏塔F=D+W体现了塔的⽣产能⼒,主要由F、D、W调节。

(2)汽液相平衡:是精馏操作的基础。

体现了产品的质量及损失情况。

由操作条件(T、P)及塔板上汽液接触的情况维持。

只有在温度、压⼒固定时才有确定的汽液平衡组成,(3)热平衡:是物料平衡和汽液平衡的基础。

Q⼊=Q出+Q损各层塔板上的热平衡 Q汽化=Q冷凝影响因素:塔釜加热蒸汽量、塔顶冷凝剂量、物料平衡、汽液平衡。

总之三⼤平衡相互制约,操作中常以物料平衡的变化为主,相应调节热量平衡以维持汽液平衡。

⼆.相组成的表⽰⽅法:传质操作中,物质在相与相之间进⾏传递,因⽽组分在各相中的浓度发⽣变化。

各组分在相之中的浓度表⽰⽅法很多。

(⼀)质量分率和摩尔分率1.质量分率:混合物中某组分的质量与混合物总质量的⽐值,称为该组分的质量分率。

αA= G A/G ;αB=G B/G 或αB=1-αA2.摩尔分率:混合物中某组分的摩尔数与混合物总摩尔数的⽐值,称为该组分的摩尔分率。

x A = n A/n ;x B= n B/n 或 x B=1-x AxA =(GA/MA)/(GA/MA+GB/MB);xB=(GB/MB)/(GA/MA+GB/MB)3.质量分率和摩尔分率的换算质量分率换算成摩尔分率xA =(αA/MA)/(αA/MA+αB/MB)x B=(αB/M B)/(αA/M A +αB/M B)摩尔分率换算成质量分率αA = xAMA/(xAMA+xBMB)αB= x B M B/(x A M A +x B M B)(⼆)⽓体混合物的组成按照⽓体的性质,⽓体某组分的摩尔分率等于体积分率。

所以⽓体的摩尔分率为 y A = p A/P =v A/V ;y B= P B/P= v B/V 或y B=1-y A F,x三.物料衡算(双组分)对总物料衡算 F =D+W对易挥发组分衡算 F x F =D x D + W x W式中:F——原料液、塔顶产品(馏出液)、塔底产品(釜残液)流量,kmol/h x Wx F 、x D 、x W ——分别为原料液、馏出液、釜残液中易挥发组分的摩尔分率 D = F (x F -x W )/(x D - x W ) W = F (x D –x F )/(x D - x W )塔顶易挥发组分的回收率 = (D x D / F x F )×100% 回流⽐ = 液体回流量(kmol )/塔顶馏出液量(kmol )= L/D例:每⼩时将15000kg 含苯为0.4的苯-甲苯混合液在精馏塔中进⾏分离,操作压⼒为101.3kPa ,要求塔顶馏出液中含苯0.97,塔底液中含苯0.02(以上均为质量分率),求塔顶馏出液、塔底液的摩尔流量。

精馏塔的计算

X1、X2—分别为出塔和进塔液体的组成,

(1)分子扩散的阻力和速率主要决定于扩散物质和流体的温度以及某些物理性质。

(2)分子扩散速率与其在扩散方向上的浓度梯度成正比。

分子扩散系数是物质的物理性质之一。扩散系数大,表示分子扩散快。

(3)分子在液体中扩散速率比在气体中要慢的多。因为液体的密度比气体的密度大得多,其分子间距小。

2.涡流扩散:通过流体质点的湍动和旋涡而传递物质的现象。主要发生在湍流流体中。

所以气体的摩尔分率为yA=pA/P=vA/V;xD

yB=PB/P= vB/V或yB=1-yAF,xF

三.物料衡算(双组分)

对总物料衡算F =D+W

对易挥发组分衡算FxF=DxD+ WxW

式中:W

F——原料液、塔顶产品(馏出液)、塔底产品(釜残液)流量,kmol/hxW

xF、xD、xW——分别为原料液、馏出液、釜残液中易挥发组分的摩尔分率

二.吸收分类

组分数目:单组分吸收,多组分吸收。

化学反应:物理吸收,化学吸收。

热效应:等温吸收,非等温吸收。

三.相组成表示

1.比质量分率XW(YW):混合物中两组分的质量之比。

XW(YW)= GA/GB=αA/αBkgA / kgB

2.比摩尔分率X(Y):混合物中两组分的摩尔数之比。

X =nA/nB=xA/xB=xA/(1-xA)kmolA / kmolB

3.对流扩散:湍流主体与相界面间的涡流扩散与分子扩散两种传质作用的总称。

它与传热过程的对流传热类似。

六.吸收机理

(一)吸收机理(双膜理论要点)

1.相互接触的汽液两流体间存在着稳定的相界面,界面两侧各存在着一个很薄的有效层流膜层。吸收质以分子扩散方式通过两膜层。

精馏塔计算

塔板总面积为 弓形溢流管宽度 弓形降液管面积 检验: 液体在精馏段降液管内的停留时间 τ 液体在提留段降液管内的停留时间 τ 堰上液流高度 塔的平均液相流量 查表得液流收缩系数 堰高度 溢流塔底与塔盘间距离

how 6mm<how<60mm Lh kmol/h Lh/(lw)^2.5 E hw ho

处理量: 4万吨/年 原料组成:甲醇的质量分率wf=0.35(质量分数) 产品要求:塔顶甲醇的质量分率wd=0.94(质量分数) 塔底甲醇的质量分率 =0.02(质量分数) 生产时间: 300天/年 冷却水进口温度:25℃ 加热剂: 0.9MP饱和水蒸汽 单板压降: 小于或等于0.7kpa 生产方式: 连续操作,泡点回流 全塔效率: Et=50%

塔板结构尺寸确定 因塔径大于800mm,所以采取单溢流型分块式塔板 堰长 假设 则 据图可得, lw lw=(0.6-0.8)*D lw m lw/D Wd/D Af/AT AT ㎡ Wd m Af ㎡ τ >5s τ >5s (1.08-1.44) 1.4 0.777777778 0.19 0.13 2.5434 0.342 0.330642 47.5494361 47.03750803 11.10990396 10.06774099 4.341221497 1.05 48.89009604

64.86036036 196.9396396

Байду номын сангаас

原料液 0.35 0.23 261.8

釜残液 0.02 0.01 196.9396396

0.898 101.325 PA0 PB0

110.6967938 43.01562333 0.861530264 0.941215277 107.3913823 41.57949972 0.907822386 0.962174201 85.06190349 117.7631723 46.10280151 2.55436044

精馏塔的简洁计算公式

精馏塔的简洁计算公式精馏塔是一种用于分离液体混合物的设备,通过不同组分的沸点差异来实现分离。

在工程设计和操作中,需要对精馏塔进行计算和分析,以确保其正常运行和达到预期的分离效果。

在本文中,我们将介绍精馏塔的简洁计算公式,帮助读者更好地理解和应用这些公式。

1. 精馏塔的传质效率公式。

精馏塔的传质效率是评价其性能的重要指标之一。

传质效率通常用塔板数或高度来表示,其计算公式如下:N = HETP × (n-1)。

其中,N表示塔板数或塔高度,HETP表示每塔板传质高度,n表示理论板数。

2. 精馏塔的塔板压降公式。

塔板压降是精馏塔运行中需要考虑的重要参数之一。

塔板压降的计算公式如下:ΔP = ρ× g × H × (1-ε) + ΔPv。

其中,ΔP表示塔板压降,ρ表示液体密度,g表示重力加速度,H表示塔板高度,ε表示塔板孔隙率,ΔPv表示气体速度压降。

3. 精馏塔的塔顶温度计算公式。

精馏塔的塔顶温度是其操作中需要重点关注的参数之一。

塔顶温度的计算公式如下:T = T0 + ΔT。

其中,T表示塔顶温度,T0表示进料温度,ΔT表示塔顶降温。

4. 精馏塔的塔板液体高度计算公式。

塔板液体高度是精馏塔操作中需要实时监测和控制的参数之一。

塔板液体高度的计算公式如下:H = H0 + ΔH。

其中,H表示塔板液体高度,H0表示初始液位高度,ΔH表示液位变化量。

5. 精馏塔的塔板塔顶气体速度计算公式。

塔板塔顶气体速度是精馏塔操作中需要关注的参数之一。

塔板塔顶气体速度的计算公式如下:V = Q / A。

其中,V表示塔板塔顶气体速度,Q表示气体流量,A表示塔板横截面积。

总结。

精馏塔是一种重要的分离设备,其性能和操作参数需要通过计算和分析来进行评估和控制。

本文介绍了精馏塔的传质效率、塔板压降、塔顶温度、塔板液体高度和塔板塔顶气体速度的计算公式,希望能对读者有所帮助。

当然,精馏塔的计算和分析涉及到更多的参数和复杂的情况,需要结合具体的工程实际情况进行综合分析和计算。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

精馏塔的计算————————————————————————————————作者:————————————————————————————————日期:ﻩ4.3塔设备设计4.3.1 概述在化工、石油化工及炼油中,由于炼油工艺和化工生产工艺过程的不同,以及操作条件的不同,塔设备内部结构形式和材料也不同。

塔设备的工艺性能,对整个装置的产品产量、质量、生产能力和消耗定额,以及“三废”处理和环境保护等各个方面,都用重大的影响。

在石油炼厂和化工生产装置中,塔设备的投资费用占整个工艺设备费用的25.93%。

塔设备所耗用的钢材料重量在各类工艺设备中所占的比例也较多,例如在年产250万吨常压减压炼油装置中耗用的钢材重量占62.4%,在年产60-120万吨催化裂化装置中占48.9%。

因此,塔设备的设计和研究,对石油、化工等工业的发展起着重要的作用。

本项目以正丁醇精馏塔的为例进行设计。

4.3.2塔型的选择塔主要有板式塔和填料塔两种,它们都可以用作蒸馏和吸收等气液传质过程,但两者各有优缺点,要根据具体情况选择。

a.板式塔。

塔内装有一定数量的塔盘,是气液接触和传质的基本构件;属逐级(板)接触的气液传质设备;气体自塔底向上以鼓泡或喷射的形式穿过塔板上的液层,使气液相密切接触而进行传质与传热;两相的组分浓度呈阶梯式变化。

b.填料塔。

塔内装有一定高度的填料,是气液接触和传质的基本构件;属微分接触型气液传质设备;液体在填料表面呈膜状自上而下流动;气体呈连续相自下而上与液体作逆流流动,并进行气液两相的传质和传热;两相的组分浓度或温度沿塔高连续变化。

4.3.2.1 填料塔与板式塔的比较:表4-2 填料塔与板式塔的比较塔型项目填料塔板式塔压降小尺寸填料,压降较大,大尺寸及规整填料,压降较小。

较大空塔气速(生产能力)小尺寸填料气速较小,大尺寸及规整填料气速较大。

较大塔效率传统填料,效率较低,新型乱堆及规整填料效率较高。

较稳定、效率较高液-气比对液体量有一定要求。

适用范围较大持液量较小较大安装、检修较难较容易材质金属及非金属材料均可一般用金属材料造价新型填料,投资较大大直径时造价较低4.3.2.2塔型选择一般原则:选择时应考虑的因素有:物料性质、操作条件、塔设备性能及塔的制造、安装、运转、维修等。

(1)下列情况优先选用填料塔:a.在分离程度要求高的情况下,因某些新型填料具有很高的传质效率,故可采用新型填料以降低塔的高度;b.对于热敏性物料的蒸馏分离,因新型填料的持液量较小,压降小,故可优先选择真空操作下的填料塔;c.具有腐蚀性的物料,可选用填料塔。

因为填料塔可采用非金属材料,如陶瓷、塑料等;d.容易发泡的物料,宜选用填料塔。

(2)下列情况优先选用板式塔:a.塔内液体滞液量较大,操作负荷变化范围较宽,对进料浓度变化要求不敏感,操作易于稳定;b.液相负荷较小;c.含固体颗粒,容易结垢,有结晶的物料,因为板式塔可选用液流通道较大的塔板,堵塞的危险较小;d.在操作过程中伴随有放热或需要加热的物料,需要在塔内设置内部换热组件,如加热盘管,需要多个进料口或多个侧线出料口。

这是因为一方面板式塔的结构上容易实现,此外,塔板上有较多的滞液以便与加热或冷却管进行有效地传热;e.在较高压力下操作的蒸馏塔仍多采用板式塔。

综合考虑,本项目采用板式塔。

4.3.3 塔盘的类型与选择4.3.3.1 板式塔塔板种类:根据塔板上气、液两相的相对流动状态,板式塔分为穿流式和溢流式。

目前板式塔大多采用溢流式塔板。

穿流式塔板操作不稳定,很少使用。

4.3.3.2各种塔盘性能比较:工业上需分离的物料及其操作条件多种多样,为了适应各种不同的操作要求,迄今已开发和使用的塔板类型繁多。

这些塔板各有各的特点和使用体系,现将几种主要塔板的性能比较列表如下:表4-3几种主要塔板的性能比较塔盘类型优点缺点适用场合泡罩板较成熟、操作稳定结构复杂、造价高、塔板阻力大、处理能力小特别容易堵塞的物系浮阀板效率高、操作范围宽浮阀易脱落分离要求高、负荷变化大筛板结构简单、造价低、塔板效率高易堵塞、操作弹性较小分离要求高、塔板数较多舌型板结构简单、塔板阻力小操作弹性窄、效率低分离要求较低的闪蒸塔浮动喷射板压降小、处理量大浮板易脱落、效率较低分离要求较低的减压塔下表给出了几种主要塔板性能的量化比较表4-4 几种主要塔板性能的量化比较塔盘类型塔板效率处理能力操作弹性压降结构成本泡罩板1.0 1.0 5 1复杂 1筛板1.2~1.4 1.4 3 0.5简单0.4~0.5浮阀板 1.2~1.3 1.5 9 0.6 一般0.7~0.9舌型板 1.1~1.2 1.5 30.8简单0.5~0.6从以上各图可以看出:浮阀塔在蒸汽负荷、操作弹性、效率和价格等方面都比泡罩塔优越,结合本项目实际情况,初步选择浮阀塔。

浮阀塔的工艺尺寸计算提取Aspenplus各塔板上的物性参数,选取塔板上气液相负荷最大的第3块塔板进行手工计算和校核,然后再用K G-TOWER 进行软件计算,通过比较来检查计算的正确性。

第3块物性参数如下表:表4-5 浮阀塔塔板参数气相流液相流气相密度液相密度混合液表面7.85 0.0333.045726.0330.0071.塔径计算 初选塔板间距mm H 800=板上液层高度mm h L 100=m h H L T 7.0=-气液两相流动参数:0.0653.045726.03384986.703306.05.05.0V L =⎪⎭⎫ ⎝⎛=⎪⎪⎪⎭⎫ ⎝⎛ρρs s V L查史密斯关联图图4.1 史密斯关联图可查得:14.020=C矫正到表面张力为0.00699157N /m 时134.020919.1514.020σ2.02.020=⎪⎭⎫⎝⎛⨯=⎪⎭⎫⎝⎛=C C泛点气速s m cu f /065.23.045045.3003.267134.0-V V L =-⨯==ρρρ 为避免雾沫夹带及液泛的发生,一般情况,f u u )8.0~6.0('=在此取安全系数0.7,s m u u f /45.1065.257.07.0'=⨯=⨯= 流通截面积243.545.184986.7''m u V A s ===由《化工原理》(朱家骅编制)表11.3选取塔板上的液体流动方式 本次设计选择双溢流弓形降液管,一般双溢流型7.0~5.0=D l w此处取0.7wl D= 由《化工原理》(朱家骅编制)图11.19查弓形降液管的参数,如下图088.0=TfA A 所以96.5912.043.5088.01'==-=A A Tm A D T75.296.544=⨯==ππ图4.2 弓形降液管参数图精馏段的塔径圆整为2.8m,由《化工原理》(朱家骅编制)表11-2校核。

对应板间距范围为≥800mm ,故满足条件,假设成立。

实际塔载面积22955.54/m D A T ==π 实际空塔气速s m D V u s /275.175.214.385.744'22=⨯⨯==π 2.溢流装置弓形降液管:0.7wl D =故堰长96.18.27.0=⨯=w l降液管面积2524.0955.609.099.0m A A T f =⨯==由《化工原理》(朱家骅编制)图11.19弓形降液管的参数图 查得148.0=DW d故降液管宽度m W d 481.08.2148.0=⨯=为降低气泡夹带,液体在降液管内应有足够的停留时间以使气体从液相中分离出,一般要求τ不应小于3~5s,而对于高压下操作的塔以及易起泡的物系,停留时间应更长些,为此,必须进行校核。

液体在降液管中停留时间:s s L H A s T f 56.21033147.08.0245.0>=⨯=⋅=τ 故降液管尺寸适宜。

溢流堰 取0.1L h m =则19.2296.133.119)(5.25.2==w h l L图4.3 液体收缩系数计算图由《化工原理》(朱家骅编制)图11.20液体收缩系数计算图查得:30.1=E由弗朗西斯公式,堰上液层高度m l L E h w s ow 232231053.41.9633.11930.100284.0100084.2-⨯=⎪⎭⎫ ⎝⎛⨯⨯=⎪⎭⎫ ⎝⎛⋅=堰高0547.00453.01.0=-=-=ow L w h h h 受液盘和底隙:塔板上接受降液管流下液体的那部分区域称为受液盘,常用平形型式。

为减小液体流动阻力和考虑到固体杂质可能在底隙处沉积,所以h 不可过小。

但若h 过大,气体又可能通过底隙窜入降液管,故底隙宜小些以保证液封。

取0.15/OL m s u = 则m u lw Ls h OL 113.015.096.1033147.00=⨯=⋅=塔板布置a.受液区和降液区:一般这两个区域的面积相等,均可按降液管截面积f A 计。

b.边缘区:在塔壁边缘留出一定宽度的环形区域供固定塔板用。

c.入口安定区和出口安定区,通常宽度相等。

d.有效传质区:余下的塔板上有浮阀孔的区域。

于此处考虑:塔径900D mm >,采用分块组装式; 边缘宽度取500.05c W mm m ==; 安定区宽度均取0.08s W m =; 降液管宽0.3d W m =4.3.4 浮阀数目N 及孔间距F1重型浮阀阀孔直径00.039d m =。

取120=F 。

阀孔气速s m F u v/88.6045.3120===ρ 每层塔板浮阀数6.95588.6039.043600/5086.2825942020=⨯⨯=⨯=ππu d VsN圆整为956=N浮阀排列:采用等腰三角形叉排。

由上一小节所假设,鼓泡区面积为⎥⎦⎤⎢⎣⎡⎪⎭⎫ ⎝⎛+-+⎥⎦⎤⎢⎣⎡⎪⎭⎫ ⎝⎛+-=--r x r x r x r x r x r x A a 12221222sin 180'sin 180''ππ 其中m W W D x x s d 9056.008.0.4144022.82'=--=--== m W D r c 35.105.022.82=-=-=故49.4)35.19056.0(sin 35.11809056.025.19056.021222=⎥⎦⎤⎢⎣⎡⨯⨯+⨯⨯⨯=-πa A0.075t m =取 则0626.0075.095649.4'=⨯=⋅=t N A t a 由于塔直径D=2.8m ,采用分块式塔板四块(其中两块弓形板、通道板和矩形板各一块)。

0626m .0t 、075.0='=m t以等腰三角形交叉方式绘图排列如图所示:图4.4 塔板内部结构图由排布图可得实际的开孔数950个sm N d V u s /6.92950039.04849.74220=⨯⨯==ππ07.12045.392.600=⨯==V u F ρ 在适宜范围8-12内 塔板开孔率%4.88.2039.0950%100220=⎪⎪⎭⎫ ⎝⎛⨯=⨯⎪⎪⎭⎫ ⎝⎛=D d N φ1.塔板的流体力学校核 塔板压降校核:1f d h h h =+ a 、干板阻力 阀全开前0()oc u u <:L d u h ρ175.009.19=阀全开后0()oc u u >:g u h L V d ρρ234.520⋅=临界速度s m u Voc /71.5045.35.105.10825.11825.11===ρ有oc u u >0故054.081.9033.726288.6045.334.5234.522=⨯⨯⨯⨯=⋅⋅=g u h L o v d ρρb 、板上充气液层阻力0.6β=取m h h h ow w 60.01.06.0)(1=⨯=+=βm h h h d f 114.0540.060.01=+=+=故塔板压降为Pa gh P f L 9.118114.081.9033.726=⨯⨯==∆ρ满足要求。