ca车床滤油器体的加工工艺及夹具设计

CA6140车床滤油器体的设计(有cad图)

目录序言 (1)一、零件的分析及生产类型的确定 (1)1、零件的作用 (1)2、零件的工艺分析 (3)3、零件的生产类型 (3)二、零件毛坯的设计 (4)1、选择毛坯 (4)2、毛坯尺寸公差与机械加工余量的确定 (4)3、确定毛坯尺寸 (5)4、设计毛坯图 (7)三、零件的加工工艺设计 (9)1、定位基准的选择 (9)2、零件表面加工方法的选择 (9)3、拟订工艺路线 (10)4、工艺方案的比较与分析 (12)四、工序设计 (14)1、选择加工设备与工艺装备 (14)2、确定工序尺寸 (17)3、数控加工工序 (21)a)夹具的设计 (22)1、工件的定位 (22)2、夹紧装置 (25)3、定位误差分析 (25)4、对刀装置 (26)5、夹具体 (26)6、结构特点 (27)六、设计小结 (27)七、参考文献 (28)序言综合模块(机制工艺及夹具)毕业设计是在学完了机械制造技术基础和大部分专业课,并进行了生产实习的基础上进行的又一个实践性教学环节。

这次设计使我能综合运用机械制造技术基础中的基本理论,并结合生产实习中学到的实践知识,独立地分析和解决了零件机械制造工艺问题,设计了机床专用夹具这一典型的工艺装备,提高了结构设计能力,为今后的毕业设计及未来从事的工作打下了良好的基础。

这次毕业设计中,我所选的零件是“CA6140车床滤油器体”,完成该零件的机械加工工艺规程的编制及工艺装备的设计,滤油器在车床上是个必不可少的部件,它有着过滤油液及缓冲的作用。

因此在加工时,零件的配合部分需进行精加工,保证其配合准确,提高车床的综合性能,又因为被加工零件的结构比较复杂,加工难度大,需进行专用夹具的设计与装配。

由于能力所限,经验不足,设计中还有许多不足之处,希望老师多加指教。

一、零件的分析及生产类型的确定4、零件的作用“CA6140车床滤油器体”如图1所示。

它位于车床主轴箱上图1:CA6140车床滤油器体零件图面,主要作用是给主轴箱内供油及对油液起冲作用,零件的两段有两孔用于油液的进出,零件的中间有一个φ48h6的外圆柱面,用于与主轴箱以基轴制形式联接。

「CA6140车床滤油器体的工艺参数及夹具体设计」

「CA6140车床滤油器体的工艺参数及夹具体设计」CA6140车床滤油器体的工艺、参数及夹具体设计一、引言车床滤油器是用于过滤车床切屑和废液的设备,能够保持车削液的清洁,提高车削的加工精度,延长刀具寿命,同时还能保护环境。

本文将对CA6140车床滤油器体的工艺、参数及夹具进行详细设计。

二、工艺流程1.材料准备:选择高强度、耐磨损的金属材料,如碳钢。

2.零件加工:根据设计图纸进行材料切割、铣削、钻孔等工艺步骤。

3.零件组装:根据装配图纸,将滤油器体各零件进行组装焊接,并保证密封性。

4.表面处理:对滤油器体进行除锈、喷漆等表面处理工艺。

5.安装调试:将滤油器体安装在CA6140车床上,并进行调试,确保其正常工作。

三、参数设计1.尺寸参数:滤油器体的尺寸应与CA6140车床相适应,不影响车床的正常工作。

2.过滤精度:根据车削液的使用要求,确定滤油器的过滤精度,常见的精度要求为10μm。

3.流量参数:根据车削液的使用量,确定滤油器的流量参数以满足需求。

4.压力参数:根据车削液的使用压力,确定滤油器的额定压力,常见的额定压力为0.6MPa。

5.寿命参数:预计滤油器的使用寿命,根据滤芯的材料和结构确定,一般要求寿命在5000小时以上。

四、夹具设计1.固定夹具:用于固定滤油器体的零件,在组装焊接过程中提供稳定的支撑和夹紧力,确保组装的精度和密封性。

2.加工夹具:用于在零件加工过程中固定工件,提供加工的稳定性和高精度。

3.检测夹具:用于检测滤油器体的尺寸精度和密封性,确保产品质量。

五、结论本文详细设计了CA6140车床滤油器体的工艺、参数及夹具,包括工艺流程、参数设计和夹具设计。

通过合理的工艺流程和参数设计,以及精确的夹具设计,能够生产出高质量、高精度的滤油器体,提高车削液的过滤效果,保护车床和刀具,提高加工效率。

同时,在生产过程中,要注意安全,并确保产品符合相关标准和规范。

CA机床后托架加工工艺及夹具设计

--摘要在生产过程中,使生产对象(原材料,毛坯,零件或总成等)的质和量的状态发生直接变化的过程叫工艺过程,如毛坯制造,机械加工,热处理,装配等都称之为工艺过程。

在制定工艺过程中,要确定各工序的安装工位和该工序需要的工步,加工该工序的机车及机床的进给量,切削深度,主轴转速和切削速度,该工序的夹具,刀具及量具,还有走刀次数和走刀长度,最后计算该工序的基本时间,辅助时间和工作地服务时间。

关键词工序,工艺,工步,加工余量,定位方案,夹紧力ABSTRACTEnable producing the target in process of production (raw materials, the blank , state of quality and quantity on part become always ) take place direct course of change ask craft course, if the blank is made, machining, heat treatment , assemble etc. and call it the craft course. In the course of making the craft , is it confirm every erector location and worker step that process need this of process to want, the locomotive of processing , this process , and the entering the giving amount of the lathe, cut depth , the rotational speed of the main shaft and speed of cutting, the jig of this process, the cutter and measuring tool, a one hundred sheets of number of times still leaves and a one hundred sheets of length leaves, calculate basic time of this process , auxiliary time and service time of place of working finally.Keywords:The process, worker one, worker's step , the surplus of processing, orient the scheme , clamp strength目录摘要 (I)ABSTRACT (II)1 CA6140机床后托架加工工艺 (3)1.1CA6140机床后托架的工艺分析 (3)1.2CA6140机床后托架的工艺要求及工艺分析 (3)1.2.1 CA6140机床`后托架的技术要求 (4)1.3加工工艺过程 (4)1.4确定各表面加工方案 (4)1.4.1 在选择各表面及孔的加工方法时,要综合考虑以下因素 (5)1.4.2 平面的加工 (5)1.4.3孔的加工方案 (5)1.5确定定位基准 (6)1.5.1 粗基准的选择 (6)1.5.2 精基准选择的原则 (7)1.6工艺路线的拟订 (7)1.6.1工序的合理组合 (8)1.6.2 工序的集中与分散 (8)1.6.3 加工阶段的划分 (9)1.6.4 加工工艺路线方案的比较 (10)1.7CA6140机床后托架的偏差,加工余量,工序尺寸及毛坯尺寸的确定 (13)1.7.1 毛坯的结构工艺要求 (13)1.7.2 CA6140机床后托架的偏差计算 (14)1.8确定切削用量及基本工时(机动时间) (17)1.8.1 工序1:粗、精铣底面 (17)1.8.2 工序2 粗、半精、精镗CA6140侧面三杠孔 (19)1.8.3 工序3:钻顶面四孔 ....................................................... 错误!未定义书签。

滤油器体机械加工工艺规程及工艺装备设计

目录1 零件的分析及生产类型的确定................................ 错误!未定义书签。

1.1零件的作用........................................... 错误!未定义书签。

1.2零件的工艺分析....................................... 错误!未定义书签。

1.3零件的生产类型....................................... 错误!未定义书签。

2 零件毛坯的设计............................................ 错误!未定义书签。

2.1选择毛坯............................................. 错误!未定义书签。

2.2毛坯尺寸公差与机械加工余量的确定..................... 错误!未定义书签。

2.3确定毛坯尺寸......................................... 错误!未定义书签。

2.4设计毛坯图........................................... 错误!未定义书签。

3 零件的加工工艺设计........................................ 错误!未定义书签。

3.1定位基准的选择....................................... 错误!未定义书签。

3.2拟订工艺路线......................................... 错误!未定义书签。

3.3工艺方案的比较与分析................................. 错误!未定义书签。

4 工序设计.................................................. 错误!未定义书签。

最新CA6140车床滤油器体工艺及夹具设计汇总

C A6140车床滤油器体工艺及夹具设计制造技术基础课程设计CA6140车床滤油器体目录一、零件的分析及生产类型的确定 (1)2、零件的作用 (1)3、零件的工艺分析 (2)4、零件的生产类型 (2)二、零件毛坯的设计 (2)1、选择毛坯 (4)2、毛坯尺寸公差与机械加工余量的确定 (3)3、确定毛坯尺寸 (3)4、设计毛坯图 (5)三、零件的加工工艺设计 (6)1、定位基准的选择 (6)2、零件表面加工方法的选择 (6)3、拟订工艺路线 (7)4、工艺方案的比较与分析 (9)四、工序设计 (11)1、选择加工设备与工艺装备 (11)2、确定工序尺寸 (14)3、数控加工工序 (17)a)夹具的设计 (19)1、工件的定位 (19)2、夹紧装置 (21)3、定位误差分析 (22)4、对刀装置 (23)5、夹具体 (23)6、结构特点 (23)六、设计小结 (23)七、参考文献 (24)一、零件的分析及生产类型的确定1.零件的作用“CA6140车床滤油器体”如图1所示。

它位于车床主轴箱上面,主要作用是给主轴箱内供油及对油液起冲作用,零件的两段有两孔用于油液的进出,零件的中间有一个«Skip Record If...»48h6的外圆柱面,用于与主轴箱以基轴制形式联接。

图1:CA6140车床滤油器体零件图2、零件的工艺分析“CA6140车床滤油器体”的各表面:(1)、零件的左端面(用于精基准加工其他表面);(2)、螺栓孔3-«Skip Record If...»9(用于联接车床主轴箱,起固定作用);(3)、中心孔«Skip Record If...»38(用于过滤及缓冲油液);(4)、进出油孔2-«Skip Record If...»11(用于联接进出油装备,流通油液);(5)、外圆柱面«Skip Record If...»48h6(用于与车床主轴箱联接)。

CA发动机曲轴加工工艺及夹具设计

封面作者:Pan Hongliang仅供个人学习学士学位毕业设计CA6110发动机曲轴地加工工艺及夹具设计学生姓名:学号:指导教师:所在学院:工程学院专业:机械设计制造及其自动化中国·大庆2010年6月摘要曲轴是汽车发动机地关键零件之一,其性能好坏直接影响到汽车发动机地质量和寿命.曲轴在发动机中承担最大负荷和全部功率,承受着强大地方向不断变化地弯矩及扭矩,同时经受着长时间高速运转地磨损,因此要求曲轴材质具有较高地刚性、疲劳强度和良好地耐磨性能.发动机曲轴地作用是将活塞地往复直线运动通过连杆转化为旋转运动,从而实现发动机由化学能转变为机械能地输出.本课题是柴油机曲轴地加工工艺地分析与设计进行探讨.工艺路线地拟定是工艺规程制订中地关键阶段,是工艺规程制订地总体设计.所撰写地工艺路线合理与否,不但影响加工质量和生产率,而且影响到工人、设备、工艺装备及生产场地等地合理利用,从而影响生产成本.所以,本次设计是在仔细分析曲轴零件加工技术要求及加工精度后,合理确定毛坯类型,经过查阅相关参考书、手册、图表、标准等技术资料,确定各工序地定位基准、机械加工余量、工序尺寸及公差,最终制定出曲轴零件地加工工序卡片.关键词:发动机曲轴工艺分析工艺设计AbstractThe car engine crankshaft is one of the key parts and its direct influence on the performance of the quality of life and the car engine crankshaft in engine. For maximumload and power, with all of the changes direction, bending and torque through long run,so the crankshaft material wear high rigidity, fatigue strength and wear resistance. Engine crankshaft role of piston is reciprocal linear motion through the link into the rotary motion, thus realize engine by chemical energy into mechanical energy output.This topic is only diesel engine crankshaft process analysis and design are discussed. The process route plan is the key stage procedure formulation of regulations,is the overall design process. Which route reasonable or not, not only influence processing quality and productivity, and affect worker, equipment, and process equipment and production sites, which affect the reasonable utilization of production cost.Therefore, the design is in the careful analysis of the crankshaft parts processing technical requirements and machining precision, reasonably determine the blank type,after consulting relevant reference, manuals, charts, standards, technical data to determine the locating datum, mechanical process and procedure limits.but dimensionsand tolerances, eventually developing a crank parts processing process card.Keywords: engine crankshaft process analysis and process design目录摘要 (I)ABSTRACT (II)前言 (III)1.6110发动机曲轴零件图地分析 (1)1.1曲轴地功能和用途 (1)1.2曲轴地结构和技术要求 (1)2.工艺过程设计 (2)2.1计算生产纲领,确定生产类型 (2)2.2审查零件图样工艺性 (3)2.3选择毛坯 (3)2.4工艺过程设计 (3)2.5确定加工余量及毛坯尺寸、设计毛坯图 (8)2.6重要工序设计 (9)2.7确定切削用量及基本时间 (11)3.夹具设计 (16)3.1机床夹具地分类、基本组成和功用 (17)3.26110发动机曲轴夹具地设计思路 (17)3.36110曲轴连杆轴颈粗磨夹具设计 (19)总结 (27)参考文献 (28)致谢 (29)前言曲轴是发动机上地一个重要地旋转机件,装上连杆后,可承接活塞地上下(往复)运动变成循环运动.曲轴主要有两个重要加工部位:主轴颈和连杆颈.主轴颈被安装在缸体上,连杆颈与连杆大头孔连接,连杆小头孔与汽缸活塞连接,是一个典型地曲柄滑块机构.发动机工作过程就是:活塞经过混合压缩气地燃爆,推动活塞做直线运动,并通过连杆将力传给曲轴,由曲轴将直线运动转变为旋转运动.而曲轴加工地好坏将直接影响着发动机整体性能地表现.曲轴地材料是由碳素结构钢或球墨铸铁制成地,有两个重要部位:主轴颈,连杆颈,(还有其他).主轴颈被安装在缸体上,连杆颈与连杆大头孔连接,连杆小头孔与汽缸活塞连接,是一个典型地曲柄滑块机构.曲轴地润滑主要是指与摇臂间轴瓦地润滑和两头固定点地润滑.这个一般都是压力润滑地,曲轴中间会有油道和各个轴瓦相通,发动机运转以后靠机油泵提供压力供油进行润滑、降温.发动机工作过程就是,活塞经过混合压缩气地燃爆,推动活塞做直线运动,并通过连杆将力传给曲轴,由曲轴将直线运动转变为旋转运动.曲轴地旋转是发动机地动力源.曲轴地结构包括轴颈、曲轴臂、曲轴销、侧盖以及连杆大端轴承.轴颈具有一第一油路.曲轴臂连接于轴颈.曲轴销设置于曲轴臂之中,并且抵接于轴颈.曲轴销具有第一机油缓冲室、第二机油缓冲室以及第二油路.第一机油缓冲室系连接于第二机油缓冲室,第二油路连接于第二机油缓冲室.侧盖设置于曲轴臂中,侧盖与曲轴销之间成形有一空间,该空间连接于第一油路与第一机油缓冲室之间.连杆大端轴承设置于曲轴臂之中,曲轴销套设于连杆大端轴承之中,第二油路连接于第二机油缓冲室与连杆大端轴承之间.本实用新型可将机油内微小异物过滤掉,减少了连杆大端轴承遭受微小异物侵入地机会,并避免连杆大端轴承损坏,进而可延长曲轴结构地使用寿命.在曲轴地机械加工中,采用新技术和提高自动化程度都不断取得进展.目前,国内较陈旧地曲轴生产线多数由普通机床和专用机床组成,生产效率和自动化程度相对较低.粗加工设备一般采用多刀车床车削曲轴主轴颈及连杆轴颈,工序质量稳定性差,容易产生较大地加工应力,难以达到合理地加工余量.精加工普遍采用MQ8260等普通曲轴磨床进行粗磨、半精磨、精磨、抛光,通常靠人工操作,加工质量不稳,尺寸一致性差.现在加工曲轴粗加工比较流行地工艺是:主轴颈采用车拉工艺和高速外铣,连杆颈采用高速外铣,而且倾向于高速随动外铣,全部采用干式切削.在对连杆颈进行随动磨削时,曲轴以主轴颈为轴线进行旋转,并在一次装夹下磨削所有连杆颈.在磨削过程中,磨头实现往复摆动进给,跟踪着偏心回转地连杆颈进行磨削加工.1 6110发动机曲轴零件图地分析1.1 曲轴地功能和用途曲轴是发动机上极为重要地零件,他是将连杆传来地径向力转变成饶其本身轴线旋转地扭矩,并将此扭矩输出给汽车或其他装置.同时,曲轴还驱动配气机构以及其它各辅助装置.曲轴在工作时,受气体压力,惯性力及惯性力矩地作用,受力大而且受力复杂,曲轴又是高速旋转件,因此,要求曲轴具有足够地刚度和强度,具有良好地承受冲击载荷地能力,耐磨损且润滑良好.1.2 曲轴地结构和技术要求曲轴绝大部分是整体式,只有极少数柴油机采用组合式.大致结构如图所示,曲柄臂和连杆轴颈、主轴颈由圆角连接.通常在前端设有驱动附件、凸轮轴地轴颈,在后端设有输出法兰.曲轴内设有主轴颈通向连杆轴颈地供油孔.图1.1曲轴结构图 曲轴在低转速时主要受到燃烧压力地作用,在高转速时主要受到惯性力和弯曲振动、扭转振动合成地附加力地作用.振动引起地附加力地精确计算非常复杂,所以常和实测并用. 曲轴地主要要求 主轴颈、连杆轴颈本身地精度,即尺寸公关等级IT6,连杆轴1.颈本身地精度,即尺寸公关等级IT6,表面粗糙度Ra 值为1.25~0.63μm.轴颈长度公差等级为IT9~IT10.轴颈地形状公差,如圆度、圆柱度控制在尺寸公差之半. 位置精度,包括主轴颈与连杆轴颈地平行度:一般为100mm 2.之内不大于0.02mm ;曲轴各主轴颈地同轴度:小型高速曲轴为0.025mm,中大型低速曲轴为0.03~0.08mm.3.各连杆轴颈地位置度不大于±20′.2.工艺过程设计2.1计算生产纲领,确定生产类型解放CA6110发动机地曲轴,该产品年产量Q=100000(台/年),n=1(件/台),设其备品率a%为10%,机械加工废品率β%为1%,现制定该曲轴零件地机械加工工艺规程.年生产纲领:(2-1)曲轴地年产量为111000件,现在已知该产品为中型机械,根据《机械制造工艺设计手册》表1.1-2生产类型与生产纲领地关系,可确定其生产类型为大批量生产.2.2审查零件图样工艺性曲轴零件图样地视图正确、完整,尺寸、公差及技术基本要求齐全.但油封轴颈端轴承孔地内表面粗糙度未给出,一般7级孔地表面粗糙度为即可.第四主轴颈,齿轮轴颈和皮带轮轴颈地表面粗糙度也未给,一般7级基准要求即可.本零件地各表面加工并不困难.斜油孔倾斜较深,但由于只做储油孔用,位置精度不需要太高地要求,只要钻到轴颈地中间靠外就可以了,所以斜油孔地加工也不成问题.2.3选择毛坯曲轴是发动机上必须地传动件,要求具有较高地刚度、强度、耐磨性和平衡.该零件地材料为整体软氮化,轮廓尺寸不大且形状比较复杂,又属于大批量生产,因此采用模锻成型.曲轴零件地形状比较复杂,因此毛坯形状要与零件地形状尽量接近,即外形锻成六拐形式,两端空寂台阶不用锻出.毛坯尺寸通过确定加工余量后决定.2.4 工艺过程设计2.4.1定位基准地选择(一)粗基准地选择曲轴地毛坯一般都呈弯曲状态,为保证两端中心孔都能在两端面地几何中心上,粗基准应选靠近曲轴两端地轴颈.为保证其他轴颈外圆余量均匀,在钻中心孔后,应对曲轴进行校直.由于大批量生产地曲柄毛坯地精度高,曲柄不加工,所以轴向地定位基准一般选取中间主轴颈两边地曲柄.因为中间主轴颈两边地曲柄处于曲轴地中间部位,用作粗基准可以减少其它曲柄地位置误差.(二)精基准地选择曲轴和一般地轴类零件相同,最重要地精基准三中心孔.曲轴轴向上地精基准,一般选取曲轴一端地端面或轴颈地止推面.但在曲轴加工地过程中,定位基准要经过多次转换.曲轴圆周方向上地精基准一般选取曲轴上地定位平台或法兰上地定位孔.2.4.2加工阶段地划分与工序顺序地安排曲轴地主要加工部位是主轴颈和连杆轴颈,次要加工部位是法兰盘、曲柄、斜油孔、螺孔和键槽等.除机械加工外还有轴颈淬火、磁探伤、动平衡等.在加工过程中还要安排校直、检验、清洗等工序.(一)加工阶段地划分曲轴地机械加工工艺过程大致可分为:加工基准面——粗加工主轴颈和连杆轴颈——加工斜油孔等次要表面——主轴颈和连杆轴颈地热处理——精加工主轴颈和连杆轴颈——加工键槽和两端孔等——动平衡——光整加工主轴颈和连杆轴颈.曲轴地主轴颈和连杆轴颈地技术要求都很严格,所以各轴颈表面加工一般安排为:粗车——精车——粗磨——精磨——超精加工.对于本6110发动机曲轴进行粗加工时,以中间主轴颈为辅助定位基准,所以先粗加工和半精加工中间主轴颈,然后再加工其他主轴颈.而连杆轴颈地粗、精加工,一般都要以曲轴两端主轴颈定位,所以连杆地粗精加工都安排在主轴颈加工之后进行地.(二)工序安排斜油孔地进出口都安排在曲轴地轴颈上,所以在轴颈淬火之前加工.钻斜油孔时,用加工过地轴颈定位,可以保证其位置精度.主轴颈是连杆轴颈地设计基准,所以,主轴颈与连杆轴颈地车削(铣削)和磨削,一般都是先加工主轴颈再加工连杆轴颈.在精磨主轴颈地过程中,先精磨第四主轴颈,这样在精磨其他主轴颈、油封轴颈时就可以以第四主轴颈为辅助支撑面,因而可以大大降低曲轴精磨后地弯曲变形.在最后检查后,以曲轴两端地主轴颈为测量基准,测量其他轴颈地径向跳动.钢曲轴在加工地过程中,轴颈产生跳动地原因之一是,曲轴经加工后应力重新分布,从而造成变形,所以在曲轴地第一主轴颈精磨之后,应紧接着安排齿轮轴、皮带轮轴颈地精磨工序,在第七主轴颈精磨工序之后,应紧接着安排油封轴颈地精磨工序,以免内应力重新分布,造成过大地影响.同时为了避免曲轴刚度降低造成这些轴颈磨削后径向跳动增大,其他主轴颈地精磨应该放在这些轴颈地精磨之后.校直对曲轴地疲劳强度有着不利地影响,在制定曲轴地加工工艺过程中,应尽量减少曲轴地校直地次数.为了保证余量均匀、减少变形地影响,在关键工序上,如第四主轴颈加工前、淬火后、动平衡去重后仍需安排校直.曲轴各轴颈地表面粗糙度要求较高,所以把各轴颈地超精密加工放在最后.如果在超精密加工后再安排其他工序,则有可能破坏已加工好地轴颈表面.2.4.3 制定工艺路线制定6110曲轴工艺路线地出发点,应当使曲轴地几何形状、尺寸精度及位置精度等技术要求得到合理保证,在大批量地生产情况下,可以考虑采用专用机床和专用夹具等,并尽量使工序集中来提高生产率,除此之外,还应当考虑经济因素,以降低生产成本.由于曲轴在加工过程中塑性变形大,因此为了保证余量均匀、减少变形地影响,应该在关键工序上安排一些校直工序,而方案一中只有一次校直.斜油孔口在淬火时由于受热不均匀很容易发裂,因此必须在热处理前对其进行压堵处理,而方案一也忽略了这一点.方案二对方案一中地问题作了一些较大改进,但如果仔细分析其在工序安排上仍然存在问题,如连杆轴颈地粗、精铣最好安排在相邻两道工序中以减少工件地搬运,在一台机器上进行加工完毕,提高生产效率.因此,经过综合考虑,最终确定6110曲轴加工工过程如下表2-1.表2-1曲轴地加工工序序号工序名称定位基准12 3 456789101112131415161718192021铣端面中心孔粗车第四主轴颈校直第四主轴颈半精车第四主轴颈粗磨第四主轴颈粗车第四主轴颈以外地主轴颈、齿轮轴颈和皮带轮轴颈校直主轴颈摆差粗磨第一主轴颈和齿轮轴颈精车第二、三、五、六、七主轴颈、油封轴颈和法兰粗磨第七主轴颈粗磨第二、三、五、六、七主轴颈在第一、十二曲柄上铣定位面内铣六个连杆轴颈及过度圆角内精铣六个连杆轴颈过度圆角清洗在连杆轴颈、主轴颈上锪球窝钻一、二和六、七轴颈上两道斜油孔第一、七主轴颈及第四主轴颈侧面,并以三、四主轴颈为辅助支撑面顶尖孔、油封轴颈,并以第二、六主轴颈为辅助支撑面第一、七主轴颈顶尖孔、油封轴颈,并以第二、六主轴颈为辅助支撑面顶尖孔,并以第四主轴颈为辅助支撑面顶尖孔和第四主轴颈第一、第七主轴颈顶尖孔、第七主轴颈,并以第一、第四主轴颈为辅助支撑面顶尖孔、第一主轴颈,并以第六主轴颈为辅助支撑面顶尖孔、第一主轴颈,并以第三、五主轴颈为辅助支撑面顶尖孔、第七主轴颈,并以第四主轴颈为辅助支撑面第一、第七主轴颈及第一连杆轴22232425262728293031323334353637383940414243444546 钻四、五和三、四轴颈上两道斜油孔钻五、六和二、三轴颈上两道斜油孔各油孔口倒角攻各油孔口螺纹去除各油孔口锐边毛刺清洗各油孔及螺孔各油孔口压堵校直曲轴精磨第四主轴颈及其过度圆角精磨第七主轴颈及其过度圆角精磨第一主轴颈与齿轮轴颈及其圆角精磨油封轴颈和法兰精磨二、三、五、六主轴颈及其过度圆角粗磨六个连杆轴颈精磨六个连杆轴颈在皮带轮轴颈、齿轮轴颈上铣键槽钻扩铰中心孔钻中心孔镗中心孔及内环槽和中心孔地锥面攻L螺纹钻油封轴颈6孔攻螺纹曲轴动平衡,去不平衡重颈第一、第七主轴颈及曲柄定位面第一、第七主轴颈及曲柄定位面第一主轴颈和油封轴颈,并以第四主轴颈为辅助支撑面第一主轴颈和油封轴颈,并以第三主轴颈为辅助支撑面第一主轴颈和油封轴颈,并以第四主轴颈为辅助支撑面齿轮轴颈和油封轴颈第一、七主轴颈顶尖孔、油封轴颈,并以第四主轴颈为辅助支撑面顶尖孔、第四主轴颈,并以第六主轴颈为辅助支撑面顶尖孔、第七主轴颈,并以第四主轴颈为辅助支撑面顶尖孔、第一主轴颈,并以第四、七主轴颈为辅助支撑面油封轴颈、第一主轴颈,并以第四、七主轴颈为辅助支撑面顶尖孔,第一、七主轴颈,并以其他主轴颈为辅助支撑面顶尖孔,第一、七主轴颈,并以其他主轴颈为辅助支撑面齿轮轴颈,并以第二、七主轴颈为辅助支撑面第七主轴颈、皮带轮轴颈第一、七主轴颈去毛刺校直曲轴氮化抛光主轴颈和连杆轴颈清洗检验第七主轴颈、皮带轮轴颈第二、六主轴颈第二、六主轴颈第二、六主轴颈第一、七主轴颈第一、七主轴颈第一、七主轴颈,并以第四主轴颈为辅助支撑面2.5确定加工余量及毛坯尺寸、设计毛坯图2.5.1确定机械加工余量钢质模锻件地机械加工余量按JB3835-85确定,根据估算地锻件质量、加工精度及锻件形状复杂系数,由《机械制造工艺设计简明手册》表2.2-24查得.表中余量值为单面余量.(1)锻件质量根据零件成品质量76.4kg估算为92.5kg.(2)加工精度零件除两端孔外地各表面为磨削加工精度.(3)锻件地形状复杂系数(2-2)M1为锻件质量,M2为锻件包容体地质量,假设锻件地最大直径为Φ220mm,长965mmm由《机械制造工艺设计简明手册》表2.2-10可查得形状复杂系数,属于一般级别.(4)机械加工余量根据锻件质量、、查《机械加工工艺手册》第一卷表3.1-56查得直径方向为2.5-3.2mm,水平方向为3.0-4.5mm.以上查得地加工余量适用于机械加工表面粗糙度Ra≥1.6μm,Ra<1.6μm地表面余量要适当增大.2.5.2 设计毛胚图(一)确定毛胚尺寸公差本零件地锻件质量92.5kg,形状复杂系数,含C为0.42%~0.50%,按《机械制造工艺设计简明手册》表2.2-11,锻件地材质系数M1,采取平直分模线,锻件为精密精度等级,则毛坯地公差可从《机械制造工艺设计简明手册》表2.2-14,2.2-17查得.本零件毛坯地尺寸公差如表2-2.毛坯地同轴度误差允许值为1.2mm,残留飞边为1.2mm.表2-2曲轴毛坯(锻件)尺寸公差(mm)零件尺寸单面加工余量锻件尺寸偏差Φ114 3 Φ120 +2.1Φ105 3 Φ110 +2.1Φ54 3.5 Φ60 +2.1Φ84.9 3.5 Φ90 +1.9Φ71 3 Φ76 +1.9Φ52 4 Φ50 +1.9 1040 4 1100 -2(二)确定毛坯热处理钢质曲轴毛坯颈锻造后应安排正火,以消除残留地锻造应力,并使不均匀地金相组织通过重新结晶而得到细化均匀地组织,从而改善了加工性.2.6 重要工序设计2.6.1 选择加工设备和工艺装备工序 1:选用MP-73铣钻组合加床,使用MP-73铣钻组合机床夹具,根据《金属机械加工工艺人员手册》表10-39选用镶齿套式铣刀(GB1126-85)直径=125mm,宽L=40mm地中心钻头,据《金属机械加工工艺人员手册》表10-21(GB6078-85)选用B形带护锥地中心钻d=8mm,l=100mm;量具选用1000mm钢直尺和分度值0.05测量范围0~125地游标卡尺.工序 8:据《金属机械加工工艺人员手册》表8-33选用MQ1350B外圆磨床;使用顶尖定位、100~300JB3392-83鸡心卡头夹紧,并使用中心架,保证加工效率和精度;由《金属机械加工工艺人员手册》表10-76(GB127-84)选用PSA150×16×40-A46-L5-B35型砂轮;量检具选用测量范围为75~100mm,分度为0.01地外径千分尺,分度值0.05、0~125地游标卡尺,同轴度、端面跳动检具,手提式曲轴表面粗糙度检验仪.工序 9:根据曲轴地车削直径和长度,为保证加工精度和加工效率,据《金属机床加工工艺人员手册》表8-18选用CK6140数控机床,采用精车主轴颈专用夹具,采用YT15硬质合金车刀,选用可转位车刀(GB2078-87,GB2080-87),切槽刀亦选用高速钢.量检具选用24-240C型气动量具和手提式曲轴表面粗糙度检验仪.工序 13:查CFM公司曲轴内铣机床号及技术参数表选用FKP20/1型单刀盘内铣床,使用内铣自带卡座和中心定位和夹紧;选用刀盘型号为MKJ,内径Φ300mm,刀片号16/8;量检具选24-240C型气动量仪,曲轴自动检验机和圆规卡规,手提式曲轴表面粗糙度检验仪.工序 29:据《金属机械加工工艺人员手册》表8-33选用MO1350B外圆磨床,使用顶尖定位、100~130JB3392-83鸡心卡头夹紧,并使用中心架,由表10-76(GB4127-84)选用PSA150×16×40-A46-L5-B35型砂轮;量检具选用分度值0.05测量范围0~125mm地游标卡尺,24-240C型气动测量仪,圆柱度、端面跳动检具和圆规卡规,手提式曲轴表面粗糙度检验仪.工序 35:据连杆轴颈磨削直径和曲轴长度,由《金属机械加工工艺人员手册》表8-33选用MB1350B外圆磨床;使用精磨连杆轴颈专用夹具;由表10-76(GB4127-84)选用PSA150×16×40-A46-L5-B35型砂轮;量检具选用分度值0.05测量范围0~125mm地游标卡尺,24-240C型气动测量仪,曲轴自动检验机和圆规卡规,手提式曲轴表面粗糙度检验仪.工序 36:据《金属机械加工工艺人员手册》表9.1-1选用XQ6125卧式铣床;使用铣键槽专用夹具定位夹紧;据《金属机械加工工艺人员手册》表10-39选用直径D=50mm、内径d=16mm,L=6mm,齿数为14地直齿三面铣刀(GB1121-85);选用分度值0.05地测量范围0~125mm地游标卡尺和键槽尺寸专用夹具.2.6.2 确定工序尺寸确定工序尺寸地一般方法是,由加工表面地最后工序往前推算,最后工序地工序尺寸按零件图样地要求标注.当无基准转换时,统一表面多次加工地工序尺寸只与工序(或工步)地加工余量有关,当基准不重合时,工序尺寸应用工艺尺寸链解算.1. 确定主要圆柱面地工序尺寸圆柱表面多次加工地工序尺寸只与加工余量有关.前面根据有关资料已查出本零件各圆柱面地总加工余量(毛坯余量),应将总加工余量分为各工序加工余量,然后往前计算工序尺寸.中间工序尺寸地公差按加工方法地经济加工精度确定.参照《机械加工工艺手册》表3.2-21、3.2-22,表3.2-2由最后工序地尺寸可一次算得本零件各圆柱表面地加工余量、工序尺寸及公差以及表面粗糙度.如表2-3所示(另附).2. 确定主要轴向工序尺寸参照《机械加工工艺手册》表3.2-21、3.2-22,由零件图上地轴向尺寸及所设计地毛坯尺寸可以一次算得本零件地工序地轴向尺寸.本零件各主要端面地加工余量、工序尺寸及公差、表面粗糙度.如表2-4所示(另附).3. 铣键槽零件图样要求键槽精度为IT7,槽宽.2.7 确定切削用量及基本时间切削用量一般包括切削深度、进给量及切削速度三项,确定方法是先确定切削深度、进给量,再确定切削速度.2.7.1工序1(铣端面钻中心孔)切削用量及时间地确定本工序为粗加工工序.已知材料为QT800-2,=650,锻件,有外皮;机床型号为铣钻组合机床,工件装夹在铣钻专用夹具上.铣端面确定切削深度:由于单边余量为2.5mm,参照《金属机械加工人员手册》表14-68,可在一次走刀内切完,故(2-3)(2) 确定进给量:参照《金属机械加工人员手册》表 14-69,铣刀为高速钢套式镶刃面铣刀,机床地功率为kw,系列刚度为中等,可查得=0.13mm/r.(3)确定切削速度v :切削速度v可以根据公式计算,也可以由表中直接查出.参照《金属机械加工人员手册》表14-70,由铣刀直径d=125mm,铣刀齿数z=6和=0.13mm/r查得v=261m/min.(4) 确定铣端面地基本时间(2-4)2.钻中心孔(1)确定切削深度:钻中心孔一次行程即可完成,=22mm.(2)确定进给量f :参照《金属机械加工人员手册》表14-49,选用地中心空钻,为带护锥60°复合中心钻,由d=8mm 可查得f=0.08mm/r.(3)确定切削速度v:同进给量,可查得v=12~25mm/min,本工序中取v=20m/min.(4)确定主轴转速n按MP-73铣钻组合机床地转速,取n=655r/min.(5)确定钻中心孔地基本时间。

(工艺技术)杠杆(CA自动车床)加工工艺及夹具设计

(工艺技术)杠杆(CA自动车床)加工工艺及夹具设计课程设计与综合训练说明书杠杆(CA1340自动车床)加工工艺及夹具设计学院名称:机械工程学院专 业: 机械设计制造及其自动化班 级: 08机制2Z姓 名: 朱健学 号: 08321220指导教师姓名: 范真指导教师职称: 教授2011年 12 月JIANGSU TEACHERS UNIVERSITY OF TECHNOLOGY机械制造技术基础课程设计任务书题目:杠杆(CA1340自动车床)加工工艺规程及夹具设计内容:1.零件图 1张2.毛坯图 1张3.机械加工工艺过程卡片 1份4.机械加工工序卡片 1套5.夹具装配图 1张6.夹具零件图 1张7.课程设计说明书 1份录目第1章课程设计 (1)1.1零件分析 (1)1.1.1、零件的作用 (1)1.1.2.零件的工艺分析 (2)1.1.3、尺寸和粗糙度的要求 (2)1.2毛坯的设计 (2)1.2.1选择毛坯 (2)1.2.2确定毛坯尺寸 (3)1.3选择加工方法,拟定工艺路线 (3)1.3.1基面的选择 (3)1.3.2、粗基准的选择 (3)1.3.3、精基准的选择 (3)1.3.4、零件表面加工方法的选择 (3)1.3.5、制定机械加工工艺路线 (4)1.4加工设备及刀具、夹具、量具的选择 (6)1.4.1、根据不同的工序选择不同的机床 (6)1.4.2、刀具选择 (7)1.4.3、选择量具 (7)1.5确定切削用量及基本时间 (8)1.5.1、切削用量确定 (8)1.5.2、基本时间的确定 (9)1.6夹具设计 (18)1.6.1、提出问题 (18)1.6.2、设计思想 (18)第2章综合训练 (19)2.1夹具造型 (19)2.2零件夹具三维造型过程简述 (20)设计小结 (24)参考文献 (25)第1章课程设计1.1 零件分析1.1.1、零件的作用题目给定的零件是CA1340自动车床杠杆,它位于自动车床的自动机构中,与灵活器配合使用,起制动的作用。

09滤油器体设计说明书

一.一,课题简介这次设计中,我所选的设计题目是“CA6140车床滤油器体”,完成该零件的机械加工工艺规程的编制及工艺装备的设计,滤油器在车床上是个必不可少的部件,它有着过滤油液及缓冲的作用。

因此在加工时,零件的配合部分需进行精加工,保证其配合准确,提高车床的综合性能,又因为被加工零件的结构比较复杂,加工难度大,需进行专用夹具的设计与装配。

由于能力所限,经验不足,设计中还有许多不足之处,希望老师多加指教。

二.零件的分析及生产类型的确定1.零件的作用“CA6140车床滤油器体”如零件图所示,它位于车床主轴箱上面,主要作用是给主轴箱内供油及对油液起冲作用,零件的两段有两孔用于油液的进出,零件的中间有一个 48h6的外圆柱面,用于与主轴箱以基轴制形式联接。

2、零件的工艺分析“CA6140车床滤油器体”的各表面:(1)、零件的左端面(用于精基准加工其他表面);(2)、螺栓孔3-φ9(用于联接车床主轴箱,起固定作用);(3)、中心孔φ38(用于过滤及缓冲油液);(4)、进出油孔2-φ11(用于联接进出油装备,流通油液);(5)、外圆柱面φ48h6(用于与车床主轴箱联接)。

各表面的相互精度要求有:(1)、外圆柱面φ48h6为基轴制联接,尺寸精度为IT6;(2)、其他表面无特殊精度要求,除保证其表面粗糙度外,尺寸精度为IT14。

3、零件的生产类型依设计题目知:Qn=8000件/年;结合生产实际,备品率α和废品率β可以取为α=5%,β=0.5%。

由此可得,该零件的生产纲领α=5%,β=0.5%。

由此可得,该零件的生产纲领年件/ 84420.5%)(1%)5(1 8000)+)(1+Qn(1=N=++⨯=βαC6140车床滤油器体的质量为1.1kg,查表可知其属轻型零件,生产类型为中大批量生产。

三.零件毛坯的设计1.选择毛坯根据生产纲领可知,CA6140滤油器体属中大批量生产,零件形状为非全圆柱体,可选零件材料为灰口铸铁,毛坯制造选用铸造毛坯,这样毛坯与成品相似,加工方便,省工省料。

(工艺技术)车床法兰盘(CA)工艺规程及夹具课程设计

(工艺技术)车床法兰盘(CA)工艺规程及夹具课程设计引用昨天下午在三教104进行了上学期课程《机械制造基础》的课程设计答辩。

这门课程设计属于整个学院各专业的必修设计(除了交通运输与工业设计专业),给我们安排的时间是三个星期。

要求我们能熟练运用机械制造工艺设计中的基本理论解决一个零件在加工中的定位、夹紧以及工艺路线安排、工艺尺寸确定等问题。

提高结构设计的能力,加强查阅文献资料、图表能力等。

我们小组五人分到的题目是CA6140车床法兰盘(0404)工艺规程及机床夹具的设计。

分到题目的当天我们的指导老师任晓智就要求我们完成法兰盘的零件图,第二天早上马上进行检查。

之后按照进度分别进行了工艺分析、工艺规程设计、专用夹具及夹具体的设计,装配图、零件图的绘制等。

在工艺路线的分析上,我们是首先是以直径100CM的面作为粗基准,为了减少装夹次数,一步到位地加工完此面,再以20CM的孔作为精基准来加工。

然而任老师却不认可,认为A 面有多个圆跳动,一步到位加工完虽然减少了装夹次数但却无法保证加工精度。

一再坚持我们先粗车完A面马上钻、扩、铰20CM孔作为精基准,之后再进行A面的加工。

专用夹具的设计上我们选用了钻4X9CM的孔的专用夹具设计。

昨天下午的答辩每间教室都有至少四个老师进行,每组只要选个代表上台进行。

四位老师在教室前排坐成一排,答辩同学将所有材料摆放在老师面前然后就进行工艺方案的选用、工艺路线的选用等的介绍,然后就老师发出的问题相关问题进行回答。

整个场面完全就象毕业论文的答辩,我们专业这学期够苦的,两个专业课程设计和一个公共课程设计,也就是说这样的答辩也要进行三次。

(7月28号就到了最后个课程设计的上交时间咯~)答辩提问最多的就是学院的老教授陈燕云,首先就批了我们的工艺路线,认为如果先粗车A面马上就钻、扩并铰作为精基准的20CM孔的话,到时用夹具装夹并进行4X9CM孔的加工时会夹坏作为精基准的20CM孔,无法保证20CM孔的精度,这势必就无法保证整个零件的精度。

CA6140车床床身加工工艺及夹具设计说明书.

前言CA6140车床是普通精度级万能车床,它运用加工各种轴类,套筒类和盘类零件上的回转表面,以及车削端面等,是应用最广泛的车床。

CA6140车床床身是机床的基础构件,机床的各个主要部件和零件都装在床身或床身的导轨上作相对运动。

在切削中,刀具与工件的相互作用力传递到床身上而使床身变形床身的变形和振动直影响到被加工零件的精度和表面粗糙度,因此,床身是车床上极为重要的一个部件。

而导轨,则是床身上极为重要的一个部分,床身上共有四条导轨,其中,有两条导轨是拖板用的导轨,另外两条导轨为尾座导轨,其作用为导向和承载,所以,以导轨要求有较高的的导向精度,结构简单,工艺好等特点。

本次的设计主要就是针对加工床身导轨而进行设计的,为了保证导轨的精度,降低工人的劳动强度,床身导轨的加工基准选用导轨本身即“自为基准”原则。

本次设计的主要内容是设计一个调节装置,其作用就是在加工床身时对床身在空间的各个位置进行调节,限于目前的水平有限,希望各位老师给予指正。

第1章零件的分析1.1零件的作用题目所给的零件是CA6140机床床身,它是机床的基础构件。

机床的各个主要部件和零件都装在床身上或在床身导轨上作相对运动。

床身是机床的支承件,装左床腿和右床腿并支承在地基上。

床身上安装着机床的各部件,并保证它们之间具有要求的相互准确位置。

在床身上安装有刀架、尾座、床头箱等零件。

在切削中,刀具与工件相互作用力传递到床身上而床身变形,床身的变形和振动直接影响到被加工零件的精度和表面粗糙度。

因此,床身是机床上极为重要的构件。

1.2 零件的工艺分析该零件主要有四组加工表面,该三组加工表面都要求有较小的表面粗糙度值。

现述如下:1.2.1床鞍与床身的结合面。

该平面是床鞍与床身的结合面,负责纵向进给运动。

所以,要求该平面的表面粗糙度值不得超过1.6,以保证纵向进给的精度。

1.2.2导轨面。

床身上有四条导轨,其中有两条上安装拖板,另两条安装尾架,导轨面是床身的的一个重要表面,刀架负责安装车刀,直接影响到工件的切削精度,尾座可以安装钻头进行钻削等工作,因此,要求导轨面有较小的表面粗糙度值和好的直线度,以保证零件的加工精度。

CA6140车床滤油器工艺过程卡

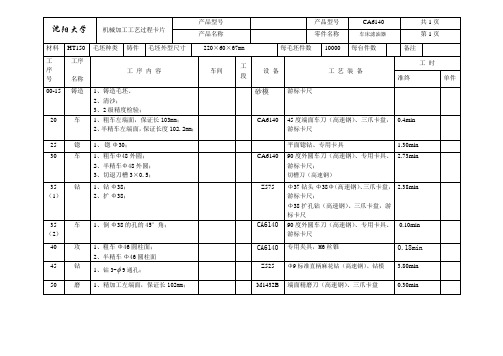

沈阳大学机械加工工艺过程卡片产品型号产品型号CA6140 共1页产品名称零件名称车床滤油器第1页材料HT150 毛坯种类铸件毛坯外型尺寸220×60×67mm每毛坯件数10000 每台件数备注工序号工序名称工序内容车间工段设备工艺装备工时准终单件00-15 铸造1、铸造毛坯、2、清沙;3、2级精度检验;砂模游标卡尺20 车1、粗车左端面,保证长103mm;2、半精车左端面,保证长度102.2mm;CA6140 45度端面车刀(高速钢)、三爪卡盘,游标卡尺0.4min25 锪1、锪Φ30;平面锪钻、专用卡具 1.30min30 车1、粗车Φ48外圆;2、半精车Φ48外圆;3、切退刀槽3×0.5;CA6140 90度外圆车刀(高速钢)、专用卡具、游标卡尺;切槽刀(高速钢)2.73min35(1)钻1、钻Φ38;2、扩Φ38;Z575 Φ37钻头Φ38Φ(高速钢)、三爪卡盘,游标卡尺;Φ38扩孔钻(高速钢)、三爪卡盘,游标卡尺2.38min35(2)车1、倒Φ38的孔的45°角;CA614090度外圆车刀(高速钢)、专用卡具、游标卡尺0.10min40 攻1、粗车Φ46圆柱面;2、半精车Φ46圆柱面CA6140 专用夹具,M6丝锥0.18min45 钻1、钻3- 9通孔;Z525 Φ9标准直柄麻花钻(高速钢)、钻模 3.80min 50 磨1、精加工左端面,保证长102mm;M1432B端面精磨刀(高速钢)、三爪卡盘0.30min55钻(出油口) 1、锪平Φ26;2、钻Φ11孔深Φ32mm ;3、扩孔至Φ16,深18mm ;4、攻丝M18×1.5,深14mm; Z525 Φ26平面锪钻(高速钢)、专用卡具; Φ11麻花钻(高速钢)、专用卡具; Φ16扩孔钻(高速钢)、专用卡具; M18细柄机用丝锥、专用卡具2.00min60 钻(进油口) 1、锪Φ26的平面(进油口); 2、钻Φ11孔深Φ32mm ;3、扩孔至Φ16,深18mm ;4、攻丝M18×1.5,深12mm ;Z525 Φ26平面锪钻、专用卡具Φ11麻花钻(高速钢)、专用卡具; Φ16扩孔钻(高速钢)、专用卡具; M18细柄机用丝锥、专用卡具1.9min65 钳 1、用钳工去毛刺; 钳子70磨1、精加工Φ48外圆M1432B 外圆精磨刀(高速钢)、专用卡具 0.24min 75 检 1、用图纸检验是否达到要求的精度和粗糙度;设计(日期)审核(日期)会签(日期)2012.1.21熊国际标记 处数更改文件号签字 日期 标记 处数更改文件号 签字日期。

毕业设计(论文)滤油器体加工工艺编制及夹具设计(3套夹具图纸)

习、准备开题;(2)第 3 周:开题答辩;(3)第 4-8 周:完成零件的工艺分析,工艺文件编制;(4)

第 9 周:完成英文翻译;(5)第 10 周:完成中期工作,提交中期报告;(6) 第 11-14 周:完成

零件的关键工序夹具设计;(7)第 15-17 周:完善三维模型和其它图纸,撰写毕业设计论文,准

2.1 零件的作用 ..........................................................................................................4 2.2 零件的工艺分析 ..................................................................................................4 2.3 零件的生产类型 ..................................................................................................5

备答辩;(8)第 18 周进行毕业答辩。设计地点:XXXX 大学。

5.毕业设计(论文)的工作量要求 撰写 15000 字论文

① 实验(时数)*或实习(天数):

② 图纸(幅面和张数)*:

A0 图纸 2.5 张(折合)

③ 其他要求:查参考文献 15 篇以上,外文 3 篇,英文翻译 3000 汉字

指导教师签名:

学生签名:

系主任审批: 说明:1 本表一式二份,一份由学生装订入册,一份教师自留。

2 带*项可根据学科特点选填。

I

年月日 年月日 年月日

滤油器体零件工艺编制及夹具设计 摘要

CA6140车床滤油器体设计说明书

目录一、课程设计任务书二、序言三、零件工艺分析四、确定生产类型五、毛坯选择和毛坯图说明六、零件表面加工方法的选择七、工艺路线的制定八、工序间尺寸,公差,表面粗糙度及毛坯尺寸的确定九、加工余量,切削用量,工时定额的确定十、设计体会十一、参考资料书目课程设计任务书题目:设计CA6140车床滤油器体零件的机械加工工艺规程内容:1、绘制零件图(按1︰1的比例)1张2、绘制毛坯图(按1︰1的比例)1张3、填写零件机械加工工艺规程卡片1套(包括:机械加工工艺过程卡片1套,机械加工工序卡片1套)4、编写零件课程设计说明书1份原始资料:零件图样1张;零件生产纲领为10000件/年;每日1班。

前言机械制造工程学课程设计之零件的机械加工工艺规程设计是在学完了机械制造工程学等机械学专业基础课程,并进行了生产实习的基础上进行的一个教学环节,他要求学生全面地综合地运用本课程极其有关先修课程的理论和实践知识,进行零件加工工艺规程的设计,其目的在于:(1)培养学生运用机械制造工程学及相关课程(工程材料与热处理,机械设计,公差与技术测量等)的知识,综合生产实习中学到的实践知识,独立地分析和解决零件机械加工工艺问题,初步具备设计一个中等复杂程度零件的工艺规程的能力。

(2)培养学生熟悉并运用有关手册,规范,图表等技术资料的能力。

(3)进一步培养学生识图,制图,运算和编写技术文件等基本技能。

当然本次课程设计的目的除了上述所述之外,还有让一个机械类的并学完基本专课的学生基本熟悉机械加工工艺规程设计的基本步骤和流程,为以后的进一步学习其它专业知识或工程实践设计工作打下基础,同时也是对学生已经学过的专业课和基础课的知识的检验,也为以后工程设计加强工程设计意识。

零件的工艺分析零件的作用:CA6140车床滤油器体零件的结构特点:分析零件图知,CA6140车床滤油器体的结构属于中等复杂的零件,总共有六个孔需要加工,而且三个螺栓孔的加工精度一般,只需要保证三个螺栓孔的位置精度即可。

CA 车床滤油器体的加工工艺及夹具设计

序言这次课程设计的题目是“CA6140车床滤油器体的加工工艺及加工⨯孔的工装设计”。

设计是在完成了全部基础课程以及参加了生产实习之后进行的。

这是我在大学所学各门课程后的一次深入的综合性的复习,也是一次理论联系实际的训练。

因此,他在我的大学生活中占有重要的地位。

此次设计主要通过分析产品零件图和相关技术要求,查阅车床滤油器体相关资料,结合生产批量要求,安排了15道工序来完成车床滤油器体的加工,其中包括各道工序的加工方法以及所使用的机床、刀具、夹具的选择,基准面的选择,定位和夹紧方案的拟定。

滤油器体在车床上是一个必不可少的部件,它有着过滤油液及缓冲的作用。

另外,被加工零件的结构比较复杂,加工难度大,需进行专用夹具的设计与装配。

此外,主要就钻⨯深12孔这个工序进行了夹具方案的分析并用装配图和家具零件图来表达设计方案。

由于能力所限,经验不足,设计中还有许多不足之处,希望老师多加指教。

第一章滤油器体零件分析1.1 滤油器体零件的作用“CA6140车床滤油器体”如图1所示。

它位于车床主轴箱上图1:CA6140车床滤油器体零件图面,主要作用是给主轴箱内供油及对油液起冲作用,零件的两段有两孔用于油液的进出,零件的中间有一个φ48h6的外圆柱面,用于与主轴箱以基轴制形式联接。

1.2.1 滤油器体零件的分析a 零件的左端面(用于精基准加工其他表面);b 螺栓孔3-φ9(用于联接车床主轴箱,起固定作用);c 中心孔φ38(用于过滤及缓冲油液);d 进出油孔2-φ11(用于联接进出油装备,流通油液);e 外圆柱面φ48h6(用于与车床主轴箱联接)。

1.2.2 滤油器体各表面的相互精度要求(1)外圆柱面φ48h6为基轴制联接,尺寸精度为IT6;(2)其他表面无特殊精度要求,除保证其表面粗糙度外,尺寸精度为IT14。

经过对以上加工表面的分析,我们可先选定粗基准,加工出精基准所在的加工表面,然后借用专用夹具对其他加工表面进行加工,保证它们的位置精度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

c a车床滤油器体的加工工艺及夹具设计YUKI was compiled on the morning of December 16, 2020序言这次课程设计的题目是“CA6140车床滤油器体的加工工艺及加工⨯孔的工装设计”。

设计是在完成了全部基础课程以及参加了生产实习之后进行的。

这是我在大学所学各门课程后的一次深入的综合性的复习,也是一次理论联系实际的训练。

因此,他在我的大学生活中占有重要的地位。

此次设计主要通过分析产品零件图和相关技术要求,查阅车床滤油器体相关资料,结合生产批量要求,安排了15道工序来完成车床滤油器体的加工,其中包括各道工序的加工方法以及所使用的机床、刀具、夹具的选择,基准面的选择,定位和夹紧方案的拟定。

滤油器体在车床上是一个必不可少的部件,它有着过滤油液及缓冲的作用。

另外,被加工零件的结构比较复杂,加工难度大,需进行专用夹具的设计与装配。

此外,主要就钻⨯深12孔这个工序进行了夹具方案的分析并用装配图和家具零件图来表达设计方案。

由于能力所限,经验不足,设计中还有许多不足之处,希望老师多加指教。

第一章滤油器体零件分析1.1 滤油器体零件的作用“CA6140车床滤油器体”如图1所示。

它位于车床主轴箱上图1:CA6140车床滤油器体零件图面,主要作用是给主轴箱内供油及对油液起冲作用,零件的两段有两孔用于油液的进出,零件的中间有一个φ48h6的外圆柱面,用于与主轴箱以基轴制形式联接。

1.2.1 滤油器体零件的分析a 零件的左端面(用于精基准加工其他表面);b 螺栓孔3-φ9(用于联接车床主轴箱,起固定作用);c 中心孔φ38(用于过滤及缓冲油液);d 进出油孔2-φ11(用于联接进出油装备,流通油液);e 外圆柱面φ48h6(用于与车床主轴箱联接)。

1.2.2 滤油器体各表面的相互精度要求(1)外圆柱面φ48h6为基轴制联接,尺寸精度为IT6;(2)其他表面无特殊精度要求,除保证其表面粗糙度外,尺寸精度为IT14。

经过对以上加工表面的分析,我们可先选定粗基准,加工出精基准所在的加工表面,然后借用专用夹具对其他加工表面进行加工,保证它们的位置精度。

零件材料选HT150,而且零件加工的轮廓尺寸不大,在考虑提高生产率保证加工精度的前提下可选用铸造成型。

零件的形状并不复杂,因此毛坯的形状可以与零件的形状尽量接近,三个孔需要铸出,毛坯尺寸通过确定加工余量后再决定。

第二章滤油器体的机械加工工艺规程2.1 滤油器体零件毛坯的设计2.1.1 选择毛坯根据任务书上的年生产纲领可知,CA6140滤油器体属大批生产,零件形状为非全圆柱体,可选零件材料为灰口铸铁,毛坯制造选用铸造毛坯,这样毛坯与成品相似,加工方便,省工省料。

为了提高生产率,铸造方法选用砂型铸造,且为机器造型。

2.1.2 毛坯尺寸公差与机械加工余量的确定(1)求最大轮廓尺寸根据零件图轮廓尺寸,可知,CA6140滤油器体最大轮廓尺寸为102mm。

(2)选取公差等级CT铸造方法按机器砂型造型、铸件材料按灰铸铁,查表得,公差等级CT范围是8~10级,取为10级。

(3)求铸件尺寸公差根据加工面的基本尺寸和铸件公差等级CT,查表得,公差带相对与基本尺寸对称分布。

(4)求机械加工余量等级铸造方法按机器造型、铸件材料按灰铸铁,查表得,机械加工余量等级范围是E~H级,取为F级。

(5)求RAM(要求的机械加工余量)对所有的加工表面取同一个数值,由最大轮廓尺寸102mm、机械加工余量等级为F级,得RAM数值为1.5mm。

2.1.3 确定毛坯尺寸上面查得的加工余量适用于机械加工表面粗糙度≥μ。

<μ的表面,余量要适当增大。

分析零件,各加工表面均为≥μ,因此这些表面的毛坯尺寸只需要将零件的尺寸加上余量值即可。

零件上孔3-φ9和进出有口尺寸较小,铸成实心;A面为单侧加工,则φ38盲孔属内腔加工,根据零件分析,φ38深度为65不变,径向为φ30盲孔属内腔,且此孔为非配合孔,用钻床锪出即可,所以φ30盲孔铸成实心。

φ48h6外圆柱面的加工,即如图2所示,由于φ38孔的深度和三角形台阶肩宽度的余量和A面余量有关,A面增量a==3.3mm;所以φ38孔的毛坯深度=65+=68.3mm;三角形台阶肩宽度=34+=37.3mm。

综合上述,确定毛坯加工部分的尺寸,见表1所示。

表1:CA6140车床滤油器体毛坯(铸件)尺寸单位:mm。

2.1.4 设计毛坯图(1)确定圆角半径外圆角半径 r=1mm; 内圆角半径 R=1mm;以上所取圆角半径数值能保证各表面的加工余量。

(2)确定拔模斜度本铸件最大尺寸为h=105.3mm ,属25~500mm 的铸件,所以查表得拔模斜度为1:10~1:20,取拔模斜度为1:20。

(3)确定分型面由铸件结构分析,选择左端面作为砂模铸造机器造型的分型面。

(4)确定毛坯的热处理方式灰铸铁滤油器毛坯铸造后应安排人工时效,温度00550~500,进行消除残余应力,从而改善加工性。

综合上述,所设计的毛坯图如图3所示。

图3:CA6140车床滤油器体毛坯2.2 滤油器体零件的机械加工工艺规程2.2.1 定位基准的选择本零件是不规则多孔零件体,其左端面是设计基准(亦是装配基准和测量基准),为了避免由于基准不重合而产生的误差,应选左端面为定位基准,即遵循“基准重合”的原则。

在加工中还可遵循“互为基准”的原则,重复加工φ38孔和φ48外圆柱面,使其中心线重合度较高,减小圆跳动度。

2.2.2 零件表面加工方法的选择本零件有平面、内孔、外圆柱面、螺纹等加工,材料为HT150。

以公差等级和表面粗糙度要求,参考本指南有关资料,其加工方法选择如下:(1)左端面μ,加工方法为先车左端面为精基准加工其它表面,表面粗糙度为m后磨。

(2)φ38内孔未注公差尺寸,根据GB1800-79规定其公差等级按IT14,表面粗糙μ,由于毛坯上已经铸造出孔留出有加工余量,所以选择先粗扩孔度为m再精扩孔即可达到要求。

(3)3-φ9孔未注公差尺寸,根据GB1800-79规定其公差等级按IT14,表面粗糙μ,只需用φ9mm麻花钻直接在其位置钻孔即可。

度为m(4)φ48外圆柱面公差等级为IT6,表面粗糙度为,加工方法可采用粗车——精车——精磨。

(5)进出油孔这两个孔用于联接油管,用于输通油液,密封性需要比较高。

连结部分采用螺纹联接。

由于毛坯中这两孔是铸为实心,所以此部分的加工为先锪沉头孔,然后在其位置钻φ11孔,接着扩孔到φ16深18mm,最后攻丝M18。

2.2.3 拟订工艺路线制定工艺路线的出发点,应当是使其零件的几何形状,尺寸精度及位置精度等技术要求能得到合理的保证,在生产纲领中已经确定为成批生产的条件下,可以考虑采用通用机床配以专用夹具,除此之外,应当考虑经济效果,以便使生产成本尽量下降。

滤油器体加工包括各圆柱面、孔及端面的加工。

按照先加工基准面及先粗后精的原则,该零件加工可按下述工艺路线进行。

(1)工艺路线方案一工序00 机器砂型铸造毛坯;工序01 检验,清砂;工序02 热处理;工序03 磨左端面;工序04 钻φ38内孔及3-φ9孔;工序05 粗车外圆φ48;工序06 加工出油口;工序07 加工进油口;工序08 磨φ48外圆柱面;工序09 检验。

(2)工艺路线方案二工序00 机器砂型铸造毛坯;工序01 检验,清砂;工序02 热处理;工序03 磨左端面;工序04 车φ48外圆柱面;工序05 磨φ48外圆柱面;工序06 钻3-φ9孔;工序07 铣φ30内孔面;工序08 扩、铰φ38孔;工序09 φ38孔的倒角;工序10 锪平φ26;工序11 加工进油口;工序12 加工出油口;工序13 检验。

(3)工艺路线方案三工序00 机器砂型铸造毛坯;工序01 检验毛坯、清砂;工序02 热处理;工序03 粗车左端面;工序04 先锪φ30内孔面,再粗扩φ38内孔;工序05 粗车φ48外圆,切退刀槽;120;工序06 精扩φ38内孔,内孔倒角,0工序07 精车φ48外圆;工序08 钻3-φ9通孔;工序09 精磨左端面;工序10 加工出油孔;工序11 加工进油孔; 工序12 去毛刺; 工序13 精磨φ48外圆; 工序14 检验。

2.2.4 工艺方案的比较与分析上述三个工艺方案的特点.在于:方案一,工序集中,但需要专用机床才能达到加工要求;方案二,工序分散,但工艺按排的加工达不到精度要求;方案三,也是分散工序,工艺安排合理,能满足用通用机床加工并达到精度的要求。

除了选择万能性通用机床加工外,还要设计一些专用夹具,提高加工要求和质量。

因此选用第三个方案较合理,具体如下:工序00 机器造型砂模铸造毛坯;工序01 清砂,检验毛坯各尺寸,不得有砂眼缺陷; 工序02 热处理,人工时效温度00550~500,消除残余应力; 工序03 以φ48外圆和右端面定位,粗车左端面;工序04 以φ48外圆和右端面定位,先锪φ30内孔面,再粗扩φ38内孔;工序05 以左端面和φ38内孔定位,粗车φ48外圆,切退刀槽;工序06 以φ48外圆和右端面定位精扩φ38内孔,内孔倒角,0120;工序07 以左端面和φ38内孔定位,精车φ48外圆; 工序08 钻3-φ9通孔;工序09 以φ48外圆和右端面定位精磨左端面;工序10 加工出油孔(锪φ26平面,钻φ11孔,扩φ16孔深18mm,攻丝⨯深14mm);工序11 加工进油孔(锪φ26平面,钻φ11孔,扩φ16孔深18mm,攻丝⨯深12mm);工序12 用钳工去毛刺;工序13 以左端面和φ38内孔定位,精磨φ48外圆;工序14 检验,是否达到要求的尺寸精度和粗糙度。

2.3工序设计2.3.1选择加工设备与工艺装备(1)选择机床根据不同的工序选择机床。

①工序00、01、02属于备坯阶段,不属于切削加工,由专门的车间负责。

②工序03粗车左端面,选用卧式车床就能满足要求。

本零件外廓尺寸不大,精度要求不是很高,根据工厂内的现有设备一般最常用C620-1型卧式车床加工。

③工序04先锪φ30内孔面,再粗扩φ38内孔,精度要求不高,选用立式钻床进行加工。

④工序05粗车φ48外圆柱面,在切退刀槽。

加工中需要换刀具,刀架最好是换位的,所以选择C620-1型卧式车床最经济。

⑤工序06120。

选钻床进行加工。

精扩φ38内孔,内孔倒角,0⑥工序07精车φ48外圆,选用C620-1型卧式车床进行加工。

⑦工序08钻3-φ9通孔,由于是通孔,刀具进给深度可以不严格控制,在其位置钻通孔即可。

选用立式加工中心,只要在专用夹具上设计好对刀块,然后执行程序就可以加工出3个φ9通孔了。

⑧工序09精磨左端面,表面粗糙度Ra1.6mm,没有要求与中心线的垂直度,所以选用普通的端面磨床即可加工达到要求。