塑胶模具模流分析经典案例

Moldflow的模流分析入门实例要点

3.1网格划分与处理应用实例

本节如图3-1所示按摩器为例,演示网格处理方法。一般情况下,自动划分网格模型多少会存在缺陷,这些缺陷往往是网格质量低下的主要原因,因此要对网格模型进行修补处理,提高网格质量。

图3-1自动划分网格

(1)网格处理。根据网格统计信息,如图2-10所示,如何提高匹配率,最佳的处理方法是修改网格边长,网格平均边长越小,网格精度越高,匹配度也越高。本例中网格数为9334个,匹配度为72.3%。因此可以通过缩短网格的平均长度来提高匹配率。

图1-23选择查找

图1-24浇口位置设定完毕

(12)工艺参数设定。本例采用默认的工艺参数,双击方案任务视窗中的 图标,系统弹出“成型参数设置向导“对话框,如图1-25所示。采用默认值,单击“下一步”按钮,进入“成型参数向导”对话框的第二页,选中“分离翘曲原因”复选框。单击“完成”按钮,结束工艺过程参数的定义,如图1-26所示。

图2-8选择重新划分的区域图2-9网格重新划分

(5)网格状态统计。网格检验与修补的目的是为了检验出模型中存在的不合理网格,将其修改成合理网格,便于MOLDFLOW顺利求解。选择“网格”,“网格统计”命令,系统弹出“网格统计”对话框,如图2-10所示。

图2-10“网格统计”对话框

“网格统计”对话框显示模型的纵横比范围为1.19000~479.272000,匹配率达到72.5,重叠单元。

图1-9“生成网格”定义信息图1-10网格日志

划分完毕后,可以看见如图1-11所示的脸盆网格模型,此时在管理视窗新增加了三角形单元层和节点层,如图1-12所示。

图1-11网格模型图1-12层管理视窗

(5)网格检验与修补。网格检验与修补的目的是为了检验出模型中存在的不合理网格,将其修改成合理网格,便于MOLDFLOW顺利求解。选择“网格”,“网格统计”命令,系统弹出“网格统计”对话框,如图1-13所示。

Moldflow的模流分析入门实例[精品文档]

![Moldflow的模流分析入门实例[精品文档]](https://img.taocdn.com/s3/m/118dafb902d276a200292ef2.png)

基于MOLDFLOW的模流分析技术上机实训教程主编:姓名:年级:专业:南京理工大学泰州科技学院实训一基于Moldflow的模流分析入门实例1.1Moldflow应用实例下面以脸盆塑料件作为分析对象,分析最佳浇口位置以及缺陷的预测。

脸盆三维模型如图1-1所示,充填分析结果如图1-2所示。

图1-1 脸盆造型图1-2 充填分析结果(1)格式转存。

将在三维设计软件如PRO/E,UG,SOLIDWORKS中设计的脸盆保存为STL格式,注意设置好弦高。

(2)新建工程。

启动MPI,选择“文件”,“新建项目”命令,如图1-3所示。

在“工程名称”文本框中输入“lianpen”,指定创建位置的文件路径,单击“确定”按钮创建一新工程。

此时在工程管理视窗中显示了“lianpen”的工程,如图1-4所示。

图1-3 “创建新工程”对话框图1-4 工程管理视图(3)导入模型。

选择“文件”,“输入”命令,或者单击工具栏上的“输入模型”图标,进入模型导入对话框。

选择STL文件进行导入。

选择文件“lianpen.stl”。

单击“打开”按钮,系统弹出如图1-5所示的“导入”对话框,此时要求用户预先旋转网格划分类型(Fusion)即表面模型,尺寸单位默认为毫米。

图1-5 导入选项单击“确定”按钮,脸盆模型被导入,如图1-6所示,工程管理视图出现“lp1_study”工程,如图1-7所示,方案任务视窗中列出了默认的分析任务和初始位置,如图1-8所示。

图1-6 脸盆模型图1-7 工程管理视窗图1-8 方案任务视窗(4)网格划分。

网格划分是模型前处理中的一个重要环节,网格质量好坏直接影响程序是否能够正常执行和分析结果的精度。

双击方案任务图标,或者选择“网格”,“生成网格”命令,工程管理视图中的“工具”页面显示“生成网格”定义信息,如图1-9所示。

单击“立即划分网格”按钮,系统将自动对模型进行网格划分和匹配。

网格划分信息可以在模型显示区域下方“网格日志”中查看,如图1-10所示。

模流分析实际应用案例(1-5)

Professional CAE for Injection Molding

软件运用案例1:EK门面的问题点分析及解决

3

Professional CAE for Injection Molding

电脑试模效果

• 在开模之前有效的利用软件快速进行设计分析,可做多个不同的设计

方式,进行设计评估;

1. 塑胶充填溫度设定为240 C,結果高溫 o 区达到240 C,为流动主要流动路径,产 生剪切升溫所造成 2. 另外靠近浇口附件的Rib因与主平面流 动竞争的关系,出現流动迟滯,故溫度较 低。

o

平均溫度

14

Professional CAE for Injection Molding

流动波前 結合线分析

29

Professional CAE for Injection Molding

软件运用案例2

原始设计 冷卻系統-周期平均塑件表面溫度

塑件前面的周期平均温度;塑件的前面定义作面向视点的面,也就是观察者眼睛可以看到的 面,周期平均是将会随时间变化的变量对时间作积分取平均值。

产品母模有积热的現象,公母模溫相差过大將导致产品因收縮不一产生熱变形

20

Professional CAE for Injection Molding

7

Professional CAE for Injection Molding

利用不同范围的流动速率,可看塑胶在模穴中各时间的充填情况,可预測夹水线及包封位置 ,且可判断是否会有短射現象发生,提供排气孔位置的参考。

8

Professional CAE for Injection Molding

利用不同范围的流动速率,可看塑胶在模穴中各时间的充填情况,可预測夹水线及包封位置 ,且可判断是否会有短射現象发生,提供排气孔位置的参考。

塑料模具课程设计(带模流分析)

景德镇陶瓷大学专业课程设计题目:铅笔盒注塑模设计学号:姓名:院(系):专业:完成日期:指导教师:前言 (3)第一章塑料制件的工艺性分析 (4)1.1制件原料的工艺性 (4)1.2塑料制件的结构工艺性 (5)第二章初步选择注射机 (6)2.1制品ABS的注塑成型参数 (6)2.2计算制件的体积和质量 (6)2.3选择注射机 (7)2.4确定型腔数量 (8)2.5确定分型面 (8)2.6型腔的布局 (9)第三章浇注系统设计 (10)3.1主流道的设计 (11)3.2分流道的设计 (12)3.3浇口的设计 (13)3.4冷料穴的设计 (13)第四章冷却系统设计 (13)4.1冷却系统的设计准则 (13)4.2冷却系统参数的计算 (14)4.2.1冷却介质 (14)4.2.2冷却水体积流量的计算 (14)4.2.3冷却管道直径 (15)4.2.4冷却回路所需的总表面积 (15)第五章铅笔盒模流分析模拟 (17)5.1网格分析 (17)5.1.1模型的导入 (17)5.2.1 网格划分 (17)5.2最佳浇口位置分析 (19)5.3成型窗口分析 (20)5.3.1区域分析 (21)5.3.2制件质量分析 (21)5.3.3注射压力分析 (22)5.3.4最低流动前沿温度分析 (22)5.3.5最大剪切应力分析 (23)5.3.6最大冷却时间分析 (23)5.4充填分析 (24)5.4.1充填时间分析 (24)5.4.2气穴位置分析 (24)5.4.3熔接痕 (25)5.4.4流动前沿处的温度 (26)5.4.5充填分析过程信息 (27)第六章成型零件设计 (29)6.1成型零件的结构设计 (29)6.2成型零件工作部分尺寸的计算 (30)6.2.1型腔径向尺寸 (30)6.2.2型芯径向尺寸 (30)6.2.3型腔深度尺寸 (31)6.2.4型芯高度尺寸 (31)6.3模具型腔侧壁和底板厚度的计算 (32)6.3.1模具型腔壁厚度的计算 (32)6.3.2模具型腔底板厚度计算 (32)6.4合模导向机构设计 (33)6.5推出机构的设计 (34)6.5.1脱模力的计算 (34)6.5.2 推出机构的设计 (35)6.6 模架专用零件选取 (35)6.6.1 定模座板 (35)6.6.2 定模板 (35)6.6.3动模板 (35)6.6.4垫块 (35)6.6.4动模座板 (36)6.6.5推板 (36)6.6.6推杆固定板 (36)6.7 注射机模具安装尺寸的校核 (36)6.7.2定位环尺寸校核 (36)6.7.3模具厚度校核 (36)6.7.4开模行程的校核 (37)6.7.5注射机与模具安装尺寸的校核 (37)6.7.6最大注射量校核 (37)6.7.7注射压力校核 (37)6.7.8塑件在分型面上的投影面积校核 (38)6.7.9锁模力的校核 (38)6.7.10顶出装置的校核 (39)第七章模具的工作过程 (39)7.1模具合模与锁紧 (39)7.2模具成型过程 (39)7.3 模具开模过程 (40)7.4模具复位过程 (42)结论 (43)参考文献 (44)前言现今我国模具工业呈现新的发展特点与趋势,结构调整等方面取得了不少成绩,信息社会经济全球化不断发展进程,模具行业发展趋势主要是模具产品向着更大型、更精密、更复杂及更经济快速方面发展。

模流分析报告解读范例

DESIGN SOLUTIONS

该产品Z向变形最主要原因,是纤维取向。可通过优化浇 口位置和产品结构,来降低变形。

29

分析结果列示

充填模式 波前温度 (℃) 最大注射压力 (MPa) 最大锁模力 (T) 最大剪切速率 (1/s) 最大剪切应力 (MPa) 熔接纹 & 困气 体积收缩 (%Volume) 成型周期 (s) 变形X/Y/Z (mm)

DESIGN SOLUTIONS

26

Deflection, all effects: Y Component

该产品Y向均匀收缩。请在模具设计时,设置合理的收缩率。

DESIGN SOLUTIONS

27

Deflection, all effects: Z Component

3.4mm 4.9mm 3.6mm

7

成型工艺参数

料温 (℃)

成型机参数:

海天

1000T

螺杆直径: 100mm

最大行程: 48cm

最大注射压力:211Mpa

最大注射速率:700cm^3/s

280

模温 (℃)

85

冷却水路进水口温度 (℃) 70

充填时间 (S)

2.8

V/P切换 (mm螺杆位置) 15

保压时间 (S)

5

3

2

保压压力 (MPa)

该产品X向最大变形量:2.6mm。请确认是否符合装配要求。

25

Deflection, X, Different Cooling、Shrinkage、Orientation & Corner Effects

该产品X向变形最主要原因,是收缩不均匀和纤维取向。 可通过优化浇口位置和产品结构,来降低X向变形。

模流分析

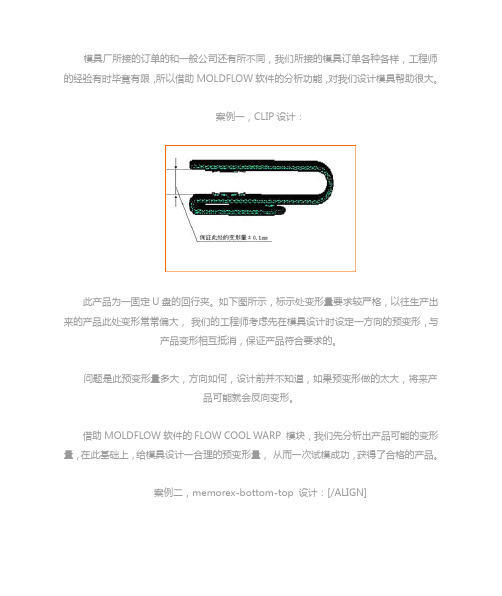

模具厂所接的订单的和一般公司还有所不同,我们所接的模具订单各种各样,工程师的经验有时毕竟有限,所以借助MOLDFLOW软件的分析功能,对我们设计模具帮助很大。

案例一,CLIP设计:此产品为一固定U盘的回行夹。

如下图所示,标示处变形量要求较严格,以往生产出来的产品此处变形常常偏大,我们的工程师考虑先在模具设计时设定一方向的预变形,与产品变形相互抵消,保证产品符合要求的。

问题是此预变形量多大,方向如何,设计前并不知道,如果预变形做的太大,将来产品可能就会反向变形。

借助MOLDFLOW软件的FLOW COOL WARP 模块,我们先分析出产品可能的变形量,在此基础上,给模具设计一合理的预变形量,从而一次试模成功,获得了合格的产品。

案例二,memorex-bottom-top 设计:[/ALIGN]此套模具为2+2 模穴,设计为自然平衡流道,如果不经过分析,模具设计者很难想到要在标示处加强排气,只能等试模时才能发现问题,必然会提高整个产品上市周期。

经过MOLDFLOW 软件的FLOW 模块分析后,我们在模具设计前就已经知道此问题,所以模具设计时特意在此处加强排气,保证一次试模成功。

还有一些案例解决流道平衡的问题,一模多腔的设计,通过控制流道尺寸,保证流动平衡,从而控制产品品质。

避免由于流动不平衡带来过保压现象,导致产品翘曲变形。

同时优化流道尺寸设计还有一个很大的益处就是减小循环周期。

因为很多情况下,产品最后凝固在流道处,如果流道尺寸偏大,必然提高整个循环周期,同时还会产生较多的废料。

电池盖部件是我们运用MOLDFLOW软件的又一成功案例。

此产品是薄壁件,难以填充。

在分析之前,解决它的方法是加大注射压力,提高注射速度,强制成型。

这样一方面机器磨损较大,另外高压高速注射后的产品内部残余应力较大,产品品质仍然无法保证。

采用MOLDFLOW分析后,采用局部加厚的方法,改善了产品的流动,从而使公司可以利用较小的压力和较低的注射速度成型。

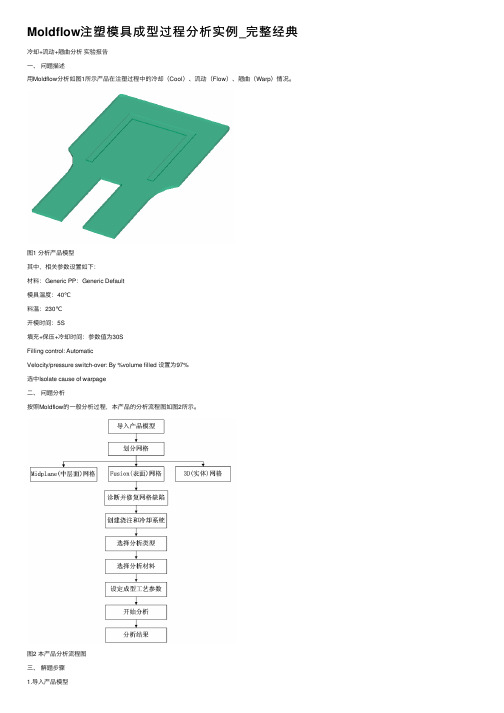

Moldflow注塑模具成型过程分析实例_完整经典

Moldflow注塑模具成型过程分析实例_完整经典冷却+流动+翘曲分析实验报告⼀、问题描述⽤Moldflow分析如图1所⽰产品在注塑过程中的冷却(Cool)、流动(Flow)、翘曲(Warp)情况。

图1 分析产品模型其中,相关参数设置如下:材料:Generic PP:Generic Default模具温度:40℃料温:230℃开模时间:5S填充+保压+冷却时间:参数值为30SFilling control: AutomaticVelocity/pressure switch-over: By %volume filled 设置为97%选中Isolate cause of warpage⼆、问题分析按照Moldflow的⼀般分析过程,本产品的分析流程图如图2所⽰。

图2 本产品分析流程图三、解题步骤1.导⼊产品模型点击File→Import,选取待分析的产品模型,点击“打开”。

在弹出的“模型导⼊选项设置”对话框中,⽹格类型选“Fusion”,模型单位设置为“Millimeters”。

单击“OK”完成设置。

此时弹出“项⽬创建”对话框,在“Project”⼀栏设置项⽬名称,本实验取名为“CFW”。

在“Create in”⼀栏选取项⽬保存地址。

单击“OK”完成项⽬创建。

此时,窗⼝中会显⽰出导⼊的模型。

以防分析中修改变动,习惯先对模型进⾏复制。

对着左上⾓“Project”栏内的模型名称,在右击菜单中选择“Duplicate”,完成模型复制。

其后操作都在复制的模型中进⾏。

⼀般在做流动分析时,要求产品锁模⼒⽅向(⼀般也为产品分型⾯的垂直⽅向)与Z轴的正⽅向⼀直。

此时的模型位姿不对(如图3所⽰),需要⽤旋转命令对模型进⾏旋转操作。

执⾏Modeling→Move\Cope→Rotate,在左侧选项栏中,点击“Select”⼀栏的选框,其意思为选取旋转对象,框选产品模型。

“Axis”⼀栏选取X轴。

“Angle”填写90。

moldflow模流分析经典案例

前挡泥板试模工艺卡(根据模流分析而来)

温度 235 240 230 220 205 190 175

储料 位置mm 170 射退 位置mm 5

压力bar 60 压力% 20

速度% 60 速度% 10

背压% 5

模温 °C 烘料

阀式浇口 G1 G2 G3 G4

定模 45 80度

打开时间点 0 1.2 1.2 1.9 2.8 2.8 2.9 2.5 2.5 2.8

动模 45 2-4小时

持续时间 4 2.8 2.8ቤተ መጻሕፍቲ ባይዱ3.1 2.8 2.7 2.6 1.5 1.5 1.2

压力 速度 位置mm KGF mm/s 60 44 139 60 80 80 60 87 35 60 63 25 0 0 20 冷却时间s

注射

保压 压力 bar 30 0 0

速度% 10 0 0

前风窗盖板

该注塑零件在安装时雨刷安装孔与车身钣金孔位置偏离了3mm, 导致无法装车

X方向翘曲变形量

雨刷安装孔

通过模流分析发现红色方框区域内收,导致雨刷安装孔位置偏移。 于是建议预先将雨刷孔作大3mm,待试模工艺稳定后再根据装配孔 的便宜方向来调整塑件上雨刷安装孔的位置和大小;最终得到解决。

2

前挡泥板

反变形处理

对下图中红色线框区域做反 变形处理

反变形点云和重新建构的表面

做与变形后,最终零件周边轮廓度在公差之内

模流分析变形结果

最大变形5.14mm,用矫形工装也无法使零件恢复正常 形状尺寸。螺钉孔的位置度和底面的平面度也远远超 出公差范围

这些位置变形量很大,远远 超出了设计公差范围。

模流分析得到反变形点云后,重新建 模生成实体

反变形实体

经典模流分析报告案例

公母模側表面溫度分佈

Original1

左圖表示產品公模側表面溫度分佈,右圖表示產品母模側表面溫度分佈。從 圖中可知,表面溫度分佈不太均勻,冷卻效果不太理想。

广州联源科技有限公司 / Arthur Chen

2003.6

Page 12

Moldflow Analysis Report

公母模側表面溫差

Original1

肉厚分佈

广州联源科技有限公司 / Arthur Chen

2003.6

Page 5

Moldflow Analysis Report

分 析 模 型 簡 介

對此薄殼類產品,可使用Moldflow有限元分析網格中的Fusion(雙層面網格)或Midplane (中性層網格)進行分析,分析結果一致。前者取外殼雙層網格,外表形狀与3D模型相 同,前處理時間較短,但網格數目是後者的兩倍以上,分析時間較長;後者取中間單層網 格,局部區域形狀需做等效處理,前處理時間較長,但分析時間較短。本分析採用後者。

冷卻水溫變化

Original1

由圖中可知,水溫升高較小 (進出口水溫差在兩度以 内),冷卻水路的長度設計 是可以達成冷卻要求的。成 型時不要爲了省事而將水路 串聯起來,否則會導致水路 過長水溫持續升高而降低冷 卻效果。

广州联源科技有限公司 / Arthur Chen

2003.6

Page 11

Moldflow Analysis Report

1. Melt Density 1.2827 g/cu.cm 2. Solid Density 1.3645 g/cu.cm 3. Ejection Temperature 110.000000 deg.C 4. Recommended Mold Temperature 75 deg.C 5. Recommended Melt Temperature 275 deg.C 6. Absolute Max. Melt Temperature 340 deg.C

modflow分析案例2

凸凹模侧表面温度分布

Original1

左图为凸模侧表面温度分布,右图为凹模侧表面温度 分布。表面温度分布不太均匀,冷却效果不太理想。

凸凹模侧表面温差

Original1

凸凹模侧表面温 差较大,会使产 品凸凹模侧收缩 不均一而导致翘 曲变形问题。

产品凝固需要的時间

Original1

上图表示从循环周期开始到完全凝固 所需时间。开模时圈示的几个区域仍 未凝固(右图,大部分区域16s内即可 凝固),而最长凝固时间达 80s 左右 (最厚区域),将有严重缩水发生。

充填流动过程

Original1

波纤配向分布

Original1

红色线条分布区域 代表波纤配向较为 严重,而蓝色线条 分布区域代表波纤 配向较弱。

流动波前温度分布

Original1

流动波前温度的分布大部分较为均匀,均在280度左右。 但圈示区域(即0.9mm左右的薄肋)塑料因发生严重滞流, 流动波前温度急剧下降至145度,已接近于凝固温度,阻 碍了后续塑料再进入该区域,导致短射发生。

冷却凝固过程

Original1

50% 50%

红色区域表示最先凝固的区域,最薄处最先凝固,最厚处 最后凝固。从图中可看出,较厚区域周围先行凝固而切断 了保压回路,致使较厚区域得不到有效保压。

冷却凝固过程

Original1

50%

50%

红色区域表示最先凝固的区域,注意圈示的位置。一般 来说,产品凝固率需要达到80%以上才可开模顶出,而此 方案中开模时最厚区域凝固率才达50%。

Original1

原始方案浇注系统设计

原始方案 Original1 为三板模,一模一腔,采用外热 式热流道系统,两点进浇(浇口直径为3.0mm)。

Moldflow模流分析--实例分析

基于Moldflow透明屋顶流动分析【摘要】通过学习并利用MOLDFLOW软件来研究透明屋顶的填充分析、流动分析、冷却分析、翘曲分析。

在实际生产中只有具备丰富经验的工程师才能总体上把握塑料制品的流动性能与工艺参数的关系、而且也是针对几种常用的材料;而moldflow的诞生为塑料制品的生产带来了方便,通过用moldflow对透明屋顶结构的的分析、各种设计方案的对比得出制品的最佳浇口位置、最佳冷却系统方案、最佳的工艺参数配合、从而保证制品的质量。

通过合理地运用Moldflow系列软件,可以预先估计出设计好的注塑制品及其中可能存在的缺陷,同时结合工程师的实际经验,就可以在开模之前分析缺陷出现的原因,并最终解决这些问题,从而减少修模、试模的次数,提高一次成功率。

【关键词】模流分析(Moldflow analysis)【Summary】By learning and using software to study the transparent roof MOLDFLOW filling analysis, flow analysis, cooling analysis, warpage analysis.In actual production, only experienced engineers to grasp the general flow properties of plastic products and the relationship between process parameters, but also for several commonly used materials; and moldflow the birth of the production of plastic products bring convenience, by using moldflow transparent roof structure on the analysis, design comparison of various products derived best gate location, the best cooling system solutions with the best process parameters to guarantee the quality of products Moldflow series through the rational use of the software, we can anticipate the design of a good injection products and their defects may exist, combined with practical experience of engineers, you can die in the open before the defect has arisen due Fenxi, and eventually solve these problems, which reduce the repair mode, the number of test model, a success rate of increase.目录引言------------------------------------------------ ---------------6 一:概述--------------------------------- --------------------------8 1.1:Moldflow软件简介-----------------------------------------------8 1.2:Moldflow格模块的基本功能---------------------------------------8 1.2.1:快速试模分析(MPA)------------------------------------------8 1.2.2:高级成型分析(MPI)------------------------------------------8 1.3:MPI的格子模块的功能--------------------------------------------8 1.4:Moldflow的基本思想---------------------------------------------8 二:材料的性能分析--------------------------------------------------8 2.1:热塑性塑料、热固性塑料-----------------------------------------8 2.2:聚碳酸酯(PC)-------------------------------------------------9 2.3:成型特点-------------------------------------------------------9 2.4:主要用途-------------------------------------------------------9 三:注塑制品易出现的缺陷、原因和解决方法----------------------------9 3.1:欠注(Short Short)----------------------------------------------10 3.1.1:注塑设备选择不合理-------------------------------------------10 3.1.2:聚合物流动性能较差-------------------------------------------10 3.1.3:浇注系统实际不合理-------------------------------------------10 3.1.4:料温、模温太低----------------------------------------------10 3.1.5:注塑喷嘴温度低----------------------------------------------10 3.1.6:注塑压力、保压不足------------------------------------------10 3.1.7:制品结构设计不合理-------------------------------------------11 3.1.8:排气不良-----------------------------------------------------11 3.2:溢料(Flashing)-------------------------------------------------11 3.2.1:锁模力较低---------------------------------------------------11 3.2.2:模具问题-----------------------------------------------------11 3.2.3:注塑工艺不当-------------------------------------------------11 3.3:凹陷及缩痕(Sink Mark)----------------------------------------12 3.3.1:模具缺陷-----------------------------------------------------12 3.3.2:注塑工艺不当------------------------------------------------12 3.3.3:注塑原料不符合要求-------------------------------------------12 3.3.4:注塑制品结构设计不合理---------------------------------------12 3.4:气穴----------------------------------------------------------13 3.4.1:注塑工艺不当-------------------------------------------------13 3.4.2.模具缺陷-----------------------------------------------------13 3.4.3.注塑原料不符合要求-------------------------------------------13 3.5:熔接痕---------------------------------------------------------13 3.5.1:熔体流动性不足,料温较低--------------------------------------13 3.5.2:模具缺陷-----------------------------------------------------14 3.5.3:塑料制品结构设计不合理---------------------------------------14 3.5.4:模具排气不良-------------------------------------------------14 3.6:翘曲及扭曲----------------------------------------------------143.5.5:脱模剂使用不当-----------------------------------------------14 3.6.1:冷却不当-----------------------------------------------------14 3.6.2:分子取向不均衡-----------------------------------------------14 3.6.3:模具浇注系统设计有缺陷---------------------------------------15 3.6.4:脱模系统不合理-----------------------------------------------15 3.6.5:成型条件设置不当---------------------------------------------15 3.7:波流痕--------------------------------------------------------15 3.7.2:塑件表面的螺旋状波流痕---------------------------------------15 3.7.1:以浇口为中心的年轮装波流痕-----------------------------------15 3.7.3:塑件表面的云雾状波流痕---------------------------------------15 四:Moldflow 基本流程----------------------------------------------164.1:建立模型------------------------------------------------------16 4.2:设定参数------------------------------------------------------16 4.3:分析结果------------------------------------------------------16 五:透明屋顶的工程分析---------------------------------------------165.1:新建工程、导入模型--------------------------------------------16 5.2:创建模型网格层------------------------------------------------17 5.3:设置网格划分参数----------------------------------------------18 5.4:划分网格------------------------------------------------------18 六:网格诊断与修补-------------------------------------------------196.1:网格状态统计-------------------------------------------------20 6.2:网格修补------------------------------------------------------20 6.3:处理纵横比----------------------------------------------------20 6.4:网格修补------------------------------------------------------20 七:最佳浇口位置分析-----------------------------------------------22 八:分析系列与材料的选择-------------------------------------------23 8.1:选择分析类型--------------------------------------------------23 8.2:材料选择------------------------------------------------------24 九:建立浇注与冷却系统---------------------------------------------25 9.1:复制节点------------------------------------------------------25 9.2:创建浇口------------------------------------------------------26 9.3:创建主流道----------------------------------------------------27 9.4:设置注射位置--------------------------------------------------28 9.5:创建冷却系统--------------------------------------------------29十:工艺过程参数定义-----------------------------------------------30 十一:透明屋顶的“冷却+流动+翘曲”分析-----------------------------32 11.1冷却分析信息--------------------------------------------------33 11.2:流动分析信息-------------------------------------------------35 11.3:冷却分析结果-------------------------------------------------38 11.4:流动分析结果-------------------------------------------------39 11.5:翘曲分析结果-------------------------------------------------40 十二:TOP模型优化方案---------------------------------------------43 12.1:优化方案的分析前处理------------------------------------------43 12.2:工艺过程参数调整--------------------------------- ------------4412.3:分析计算与结果分析--------------------------------------------46 12.4:流动分析结果--------------------------------------------------50 12.5:冷却分析结果--------------------------------------------------50 12.6:翘曲分析结果--------------------------------------------------51 十三:结论----------------------------------------------------------55 十四:致谢----------------------------------------------------------55 十五:参考文献------------------------------------------------------56引言自从学了moldflow软件、我就深深的被这个软件的适用度所震撼、因为在实际的生产中所用的塑料范围广、各种塑料的性能又都不一样、可是要控制其生产的制品质量都是相当困难的、在实习的阶段我了解到只有从事本行业的注塑工程师才能比较好的控制好产品注塑的工艺参数、而moldflow软件不管是那种材料、都能推荐一个适合产品的工艺参数、能够在短时间内优化产品的质量、这样就减少了在实际生产中的试产量跟时间、如本来可能需要使用一周试产100个样品之后才能解决的问题、在用此软件之后可能只需要2天试产10个产品就能把问题解决了。

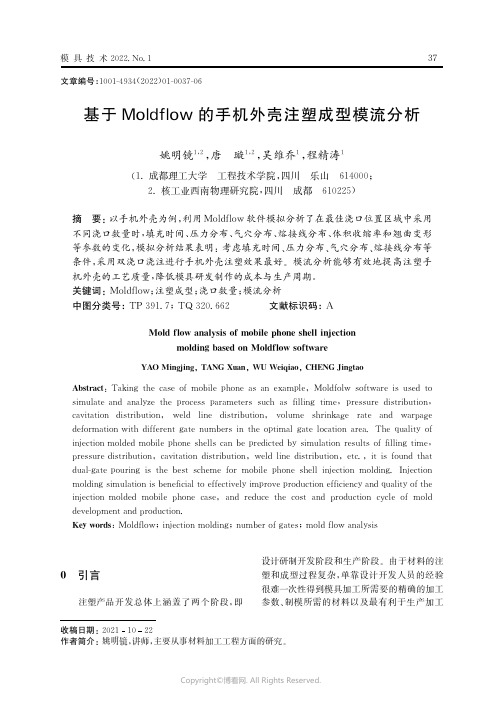

基于Moldflow的手机外壳注塑成型模流分析

要求

的模壁型腔内的塑料熔体会因为急冷产生一

Copyright©博看网. All Rights Reserved.

模 具 技 术!"!!#$%#&

定程度的冷却收缩#因此一定要进行保压和保 温#用足够的温度和压力来补偿因手机外壳的 收缩而出现的空隙'

图+为一定保压压力和保温时间下#手机 外壳在不同浇口数量方案下体积收缩率的模拟

根据分析要求使用 L%;4?;%A对所设计的 手机外壳的最佳最优浇口浇水位置及该区域情 况进行了分析以便确定最优浇口位置和数量 图*为经过 L%;4?;%A分析得到的浇口位置

图E手机外壳网格划分

将*K模型保存为X.^格式并导入 L%;4?;%A

图G浇口位置分析

经分析可知在手机浇口的匹配度为&#"" 的情况下手机外壳的中间位置数值应能达到 "#+以上而其两端的位置数值约为"#!-故手 机外壳的最优浇口位口时气穴分布

图K不同浇口数量气穴分布

GJH浇口数量对熔接线分布的影响

面的质量使用双浇口注塑方案所得手机外壳 制件其熔接线的数量和长度也都较少而且也

图,所示为手机外壳在不同浇口数量方案 都发生在手机外壳的内部和外表面使用四浇

!:"四浇口时翘曲变形

H结论

的要求'故而选择双浇口注塑方案#所得手机 外壳制件效果最好'

使用 L%;4?;%A 软件对手机外壳在不同浇 口数量方案下的填充时间&压力分布&气穴分 布&熔接线分布&体积收缩率及翘曲变形等情况 进行模流分析'通过分析可知%使用单浇口注 塑成型方案的注塑系统并没有能够完全满足手 机外壳的外观品质的要求#而使用四浇口方案 的注塑系统所得制件#不能达到对其力学特性

Moldex3D模流分析常见射出成型问题之改善流动不平衡等

Moldex3D模流分析常见射出成型问题之改善流动不平衡等如何改善流动不平衡?Moldex3D 流动不平衡仿真结果实例应填充流动平衡的塑料至塑件,才能获得良好质量的产品。

流动平衡的塑件会同时以相同的压力填充其最外部区域。

如下图所示,浇口位置2 的流动平衡优于浇口位置1。

合适的浇口位置设计可降低射出压力以及获得较佳的流动平衡。

2.如何设定壁滑移边界条件模拟壁滑移现象虽然在一般情况下,模具表面的壁滑移现象是可以被忽略的,但在某些特定实例中,如:导光板、极薄产品、模面抛光或是以极光滑模面所生产的产品,此壁滑移行为将严重影响流动行为。

因此,在特定案例中需考虑壁滑移参数。

Moldex3D将壁滑移现象对于模具表面的影响考虑进模拟分析中,使用者可于壁滑移边界条件中,设定特定的摩擦系数与壁剪切应力;摩擦系数与壁剪切应力量值越大,表示模面越为粗糙,将导致更大的流动阻力。

以下为在Moldex3D中设定壁滑移边界条件的步骤:步骤 1:分析开始前,首先需先行设定壁滑移边界条件。

开启计算参数,并于充填/ 保压(Flow/ Pack)页签的下方点选进阶选项…(Advanced…)步骤 2:检查套用壁滑移边界条件设定(Apply wall slip boundary condition)并设定边界参数。

摩擦系数表示流场、阻力和壁剪切应力间的关系,而临界壁剪切应力则是流动行为从原本的不滑移开始出现壁滑移所需达到的壁剪切应力值。

点选确定(OK)套用设定。

步骤 3:分析完成后,比较预设(忽略壁滑移)与考虑壁滑移后的差别。

如下图所示,无壁滑移设定及导入壁滑移边界设定的差异显而易见。

壁滑移展示 (流动波前)无壁滑移边界设定导入壁滑移边界设定3. 如何应用热流道稳态分析改善多模穴成型流动平衡Moldex3D 针对热流道系统仿真量身打造的解决方案──热流道稳态分析(Hot Runner Steady, HRS),可支持复杂热流道和进阶热流道模块的快速分析,并协助使用者优化多模穴的热流道设计,评估该热流道系统的流动行为,例如流率及流动平衡比。

注塑模流分析报告之欧阳歌谷创作

华东交通大学欧阳歌谷(2021.02.01)螺丝刀盒moldflow实训说明书QZ2015/11/30课程:材料成型计算机仿真学校:华东交通大学学院:机电工程学院专业:材料成型及控制工程班级:2012模具2班姓名:覃钊学号:20120310040指导老师:匡唐清1、三维造型利用UG8.0设计出模型如下图1.1、1.2表示图1.1 实物图图1.2三维图模型参数长宽高为143*85*19.5,主壁厚为1.5mm。

二维图如图1.3图1.3二维图壁厚均匀,但在盖钩和挂孔处厚度和壁厚相差较大,体积收缩率在这两个地方应该会出现一些问题。

主分型面在上表面,侧面有卡勾及圆孔,需要做侧抽芯。

材料选用普通PP材料。

模型建好之后导出为IGES格式。

2、模型修复与简化打开CAD Doctor后导入IGES模型,检查并修复,直到所有错误都为0,修复完成之后将模型导出,格式为udm格式。

3、moldflow模流分析3.1网格划分(1)新建工程,输入工程名称,导入模型,在导入窗口选择双层面。

(2)网格划分,网格变长取壁厚的3倍,为4.5mm,合并容差默认为0.1,启用弦高控制0.1mm,立即划分网格,划分之后打开网格统计,看到网格的基本情况,不存在自由边和多个连通区域的问题后进行下一步。

一般来说初始划分的网格纵横比都比较大,所以要进行修复。

纵横比诊断结果如图3.1.1:最大纵横比达到了45.57。

图3.1.1初次纵横比诊断3.2网格诊断与修复点击【网格】——【网格修复向导】,前进到选择目标纵横比,输入6,点击修复。

之后在进行手动修复,通过合并节点移动节点等方式进行,直到得到满意的结果。

如下图3.2.1:图3.2.1修改后的纵横比诊断修复后的纵横比为13.68,只出现少数,可以接受。

修复后的网格统计如下图3.2.2:图3.2.2网格统计由统计结果知,匹配率都达到了91%以上,合理。

3.3确定浇口位置重复上述方案并冲命名为【浇口位置确定】,设置分析序列为【浇口位置】,选择材料为默认的PP材料(由于产品上信息为PP,且没有太高使用要求故选用默认的PP材料),该材料的推荐工艺如下图 3.3.1:最大剪切速率为100000(1/s),最大剪应力为0.25MPa。