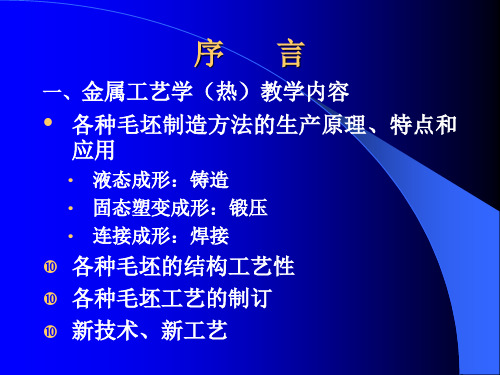

金属工艺学全套精品课件

合集下载

金属工艺学课件(PPT49页).pptx

铸造的特点

(1)可以铸造出内腔、外形很复杂的毛 坯。

(2)工艺灵活性大、适应性广。铸件重 量可由几克到几百吨,壁厚可由0.5mm 到1m左右;铸件材料可用铸铁、铸钢、 碳钢和有色金属等。

(3)铸件成本低。 (4)有铸造缺陷,机械性能不如锻件等。

二、砂型铸造生产工艺流程

三、铸造方法分类

Clasfication of foundry Methods

Pouring Melt in the Mold→Solidification→Casting

优点:complex in shape adaptability in technology cheap in production

缺点:lower mechanical properties unstable quality worse work condition

在铸件上从远离冒口或 浇口到冒口或浇口之 间建立一个递增的温 度梯度,从而实现由 远离冒口的部分向冒 口的方向顺序地凝固。

同时凝固原则:

Simultaneously Solidification

是采取工艺措施保 证铸件结构上各部 分之间没有温差或 温差尽量小,使各 部分同时凝固。如 图所示。

二、金属和合金的铸造性能

体收缩率rate of =v0_-v1/v0*100%

volume

Contraction:εv

线收缩率 rate of linear Contraction:

εl=l0-l1/l0*100%

⑵ 收缩的阶段 Contraction Stages

液态收缩 Liquid Contraction 凝固收缩 Solidification Contraction 固态收缩 Solid Contraction 前两个阶段的收缩使合金体积减少,

金属工艺学课件(PPT 45页)

金属工艺发展历史

春秋时期 战国时期

铁器开始使用 出现炼钢技术

金属工艺发展历史

铸造技术

中国古代三大铸造技术 泥范(砂型)铸造 铁范(金属型)铸造 失蜡铸造

商周(3000年前) 发明失蜡铸造技术 战国中期 出现金属型铸造 隋唐以后 掌握大型铸件生产技术

金属工艺发展历史

铸造技术实例1

河南安阳武官村出土, 体积庞大,重875kg, 花纹精细,造型精美。

•

每天都是美好的一天,新的一天开启 。20.12.820.12.810:5410:54:0010:54:00Dec- 20

•

人生不是自发的自我发展,而是一长 串机缘 。事件 和决定 ,这些 机缘、 事件和 决定在 它们实 现的当 时是取 决于我 们的意 志的。2020年12月8日 星期二 10时54分0秒 Tuesday, December 08, 2020

•

做专业的企业,做专业的事情,让自 己专业 起来。2020年12月上 午10时54分20.12.810:54December 8, 2020

•

时间是人类发展的空间。2020年12月8日星期 二10时 54分0秒10:54:008 December 2020

•

科学,你是国力的灵魂;同时又是社 会发展 的标志 。上午10时54分0秒上 午10时 54分10:54:0020.12.8

锻造技术和焊接技术

锻造技术和焊接技术在中国有着攸久的历史 3000年前,商朝就用锻造技术制作兵刃 战国时期,扩大到日常用品 战国时期,应用了钎焊技术

金属工艺发展历史

锻造技术和焊接技术

秦皇陵中铜车马上的金银饰件用无机粘接挤固 定

金属工艺发展历史

世界上金属加工工艺最早专著-《天工开物》

《金属工艺学》课件

金属的加工工艺

金属的铸造工艺

铸造工艺简介:将熔融的金属倒入模具中,冷却后形成所需形状的工艺 铸造方法:砂型铸造、金属型铸造、离心铸造等 铸造材料:铁、钢、铝、铜、锌等 铸造工艺特点:可生产复杂形状的零件,成本低,生产效率高

金属的锻造工艺

锻造方法:自由锻造、模锻、 冲压、挤压等

锻造工艺:将金属加热到一 定温度,通过锤打、挤压等 方式改变其形状和性能

切削工具:包括车刀、铣刀、钻头、 锯片等

切削方法:包括车削、铣削、钻削、 锯削等

切削参数:包括切削速度、进给量、 切削深度等

切削质量:包括表面粗糙度、尺寸精 度、形位精度等

切削效率:包括生产效率、能耗、刀 具寿命等

金属的热处理工艺

热处理的原理和分类

热处理的原理:通过改变金属的微观结构, 提高其力学性能和耐腐蚀性

金属的表面处理技术

表面涂装技术

目的:保护金 属表面,提高 耐腐蚀性、耐

磨性等性能

主要方法:电 镀、喷涂、热

浸镀等

电镀:利用电 解原理,在金 属表面形成一 层金属或合金

镀层

喷涂:利用高 压气流将涂料 喷涂到金属表 面,形成一层

保护层

热浸镀:将金 属加热到一定 温度,使其表 面形成一层金 属或合金镀层

智能化:利用人工智能技术, 实现金属加工的自动化、智 能化

数字化:利用数字化技术, 实现金属加工的精确控制和

优化

绿色化:采用环保技术和材 料,实现金属加工的绿色化

和可持续发展

绿色环保和可持续发展要求

减少能源消耗:提高能源利用效率, 降低生产过程中的能源消耗

循环利用:提高金属材料的回收利 用率,实现资源的循环利用

添加标题

添加标题

金属工艺学课件

3)热处理性好,淬火不易变形

制造形状复杂的低速切削的刀具。如:铰刀、 用途: 丝锥、板牙等。

3. 高速钢(合金元素含量较高的一种高合金工具钢) W(9~20%)、Cr(3~5%)、V(1~3%)

金工实习理论—冷加工

常用牌号:W18Cr4V、W6Mo5Cr4V2 特点: 牌号中的数字为前边元素含量 1)HRC65 的百分比,小于1.5%时不标出 2)耐热性540~650° 3)抗弯强度高 4) 热处理性好(在空气中能淬硬 ,所以又叫“风 钢”) 5)刃磨性好。也叫“锋刚” ,颜色是白的又叫白条钢。 用途: 制造形状复杂、中速切削的各种刀具。如:车 刀、刨刀、铣刀、拉刀、齿轮刀具等。

用途:装配、修理以及在新产品研制中广泛应用。

2) 机械加工(机加工:工人操作机床完成的切削加工)

主要方法有:车削、钻削、刨削、铣削和磨削等。 特点:劳动强度低,生产率高。

用途:加工零件。

第一节 切削运动及切削用量

一、切削运动

切削运动:

金工实习理论—冷加工

1. 主运动 主运动是使刀具和工件之间产生相对运动,促

c.乳化类 低浓度乳化液

粗车

作用:冷却(主要),润滑(作用小) 磨削 高浓度乳化液 精车

作用:润滑(主要),冷却(作用小) 钻孔 精铣

金工实习理论—冷加工

四、切削液的作用和种类

1.作用:冷却和润滑

2.种类 a.水基切削液:以水为主加防锈剂。 作用:冷却。 应用:磨削(冷却) b.油基切削液(主要为矿物油,少数有植物

油或混合油)

作用:润滑(主要);冷却(次要)。 应用:精车或成形面加工,(减小摩擦

Ra↘ 振动↘ 切削力↘)

金工实习理论—冷加工

α o↑↑→会削弱刀头的强度,散热条件变差,容易崩刃。

《金属工艺学》课件

金属工艺学分类

金属工艺学可以根据加工对象和应用 领域分为多种分支,如铸造、锻造、 焊接、切削加工、热处理等。

金属工艺学的应用领域

机械制造业

航空航天业

金属工艺学在机械制造业中应用广泛,涉 及各种零件的加工、装配和维修。

航空航天器制造需要高精度和高性能的金 属材料和加工技术,金属工艺学在航空航 天业中发挥着重要作用。

汽车制造业

电子工业

汽车制造业需要大量金属材料和加工技术 ,包括车身、底盘、发动机等部件的制造 和装配。

电子工业中,金属材料广泛应用于电路板 、连接器、散热器等部件的制造。

金属工艺学的历史与发展

01

古代金属工艺

早在公元前,人类就开始使用金属材料,如青铜、铁等,用于制造工具

、武器和饰品。

02

工业革命时期的金属工艺

退火与正火工艺

退火工艺

退火是一种将金属加热到适当温度,保温一段时间,然后缓慢冷却至室温的热 处理工艺。其主要目的是消除金属内部的应力,提高其塑性和韧性,以便于进 一步加工。

正火工艺

正火是将金属加热到适当温度,保持一定时间后,在静止空气中冷却的热处理 工艺。其主要目的是细化金属的晶粒,提高其机械性能,如强度和韧性。

。

焊接缺陷及防止

03

焊接过程中可能出现气孔、夹渣、裂纹等缺陷,需采取相应措

施进行防止。

金属的切削加工工艺

切削加工原理

通过刀具对金属工件进行切削,以去除多余的金属材料,实现工 件形状和尺寸的加工。

切削加工方法分类

根据切削加工的特点和应用,可分为车削、铣削、钻削、磨削等 。

切削加工技术要求

切削加工过程中需要考虑刀具材料、切削液、切削参数等因素, 以确保加工质量和效率。

金属工艺学可以根据加工对象和应用 领域分为多种分支,如铸造、锻造、 焊接、切削加工、热处理等。

金属工艺学的应用领域

机械制造业

航空航天业

金属工艺学在机械制造业中应用广泛,涉 及各种零件的加工、装配和维修。

航空航天器制造需要高精度和高性能的金 属材料和加工技术,金属工艺学在航空航 天业中发挥着重要作用。

汽车制造业

电子工业

汽车制造业需要大量金属材料和加工技术 ,包括车身、底盘、发动机等部件的制造 和装配。

电子工业中,金属材料广泛应用于电路板 、连接器、散热器等部件的制造。

金属工艺学的历史与发展

01

古代金属工艺

早在公元前,人类就开始使用金属材料,如青铜、铁等,用于制造工具

、武器和饰品。

02

工业革命时期的金属工艺

退火与正火工艺

退火工艺

退火是一种将金属加热到适当温度,保温一段时间,然后缓慢冷却至室温的热 处理工艺。其主要目的是消除金属内部的应力,提高其塑性和韧性,以便于进 一步加工。

正火工艺

正火是将金属加热到适当温度,保持一定时间后,在静止空气中冷却的热处理 工艺。其主要目的是细化金属的晶粒,提高其机械性能,如强度和韧性。

。

焊接缺陷及防止

03

焊接过程中可能出现气孔、夹渣、裂纹等缺陷,需采取相应措

施进行防止。

金属的切削加工工艺

切削加工原理

通过刀具对金属工件进行切削,以去除多余的金属材料,实现工 件形状和尺寸的加工。

切削加工方法分类

根据切削加工的特点和应用,可分为车削、铣削、钻削、磨削等 。

切削加工技术要求

切削加工过程中需要考虑刀具材料、切削液、切削参数等因素, 以确保加工质量和效率。

金属工艺学PPT

高能高速成型的特点: Ø模具简单 Ø零件精度高,表面质量好 Ø可提高材料的塑性变形能力 Ø利于采用复合工艺

高能高速成型的类型

1.爆炸成型

爆炸成型是利用爆炸物质在爆炸瞬间释放出巨大的 化学能对金属毛坯进行加工的高能高速成型方法。除高 能高速成型共有的特点外,爆炸成型还具有以下特点:

(1)简化设备 (2)适于大型零件成型

超塑性模锻工艺特点

Ø扩大了可锻金属材料的种类。如过去只能采 用铸造 Ø金属填充模膛的性能好,可锻出尺寸精度高、 机械加工余量很小、甚至不用加工的零件。 Ø能获得均匀细小的晶粒组织,零件机械性能 均匀一致。 Ø金属的变形抗力小,可充分发挥中、小设备 的作用。

3.5.7 高能高速成型

高能高速成型是一种在极短时间内释放高能量 而使金属变形的成型方法。

为排除模膛中的气体,减小金属流动阻力,使金属更好地充满模膛,在凹模上应开有排气小孔。

(1)简化设备ຫໍສະໝຸດ 应采用无氧化或少氧化加热法,尽量减少坯料表面形成的氧化皮。

模锻件尺寸精度可达IT12~IT15,表面粗糙度为~。

精密模锻的锻件精度很大程度上取决于锻模的加工精度。

锻件精度高,表面光洁,可实现少、无切削加工。

精密模锻是在模锻设备上锻造出形状复杂、锻件精度高的模锻工艺。

每小时产量可达500~1000件。

如难于变形的高温铸造合金可用粉末锻造方法锻出形状复杂的零件。

(1)简化设备

轧制时模具可用价廉的球墨铸铁或冷硬铸铁来制造,节约贵重的模具钢材,加工也较容易。

该法可加工的板料厚度为~4 mm。

爆炸成型是利用爆炸物质在爆炸瞬间释放出巨大的化学能对金属毛坯进行加工的高能高速成型方法。

Ø锻件精度高,表面光洁,可实现少、无切削加工。

高能高速成型的类型

1.爆炸成型

爆炸成型是利用爆炸物质在爆炸瞬间释放出巨大的 化学能对金属毛坯进行加工的高能高速成型方法。除高 能高速成型共有的特点外,爆炸成型还具有以下特点:

(1)简化设备 (2)适于大型零件成型

超塑性模锻工艺特点

Ø扩大了可锻金属材料的种类。如过去只能采 用铸造 Ø金属填充模膛的性能好,可锻出尺寸精度高、 机械加工余量很小、甚至不用加工的零件。 Ø能获得均匀细小的晶粒组织,零件机械性能 均匀一致。 Ø金属的变形抗力小,可充分发挥中、小设备 的作用。

3.5.7 高能高速成型

高能高速成型是一种在极短时间内释放高能量 而使金属变形的成型方法。

为排除模膛中的气体,减小金属流动阻力,使金属更好地充满模膛,在凹模上应开有排气小孔。

(1)简化设备ຫໍສະໝຸດ 应采用无氧化或少氧化加热法,尽量减少坯料表面形成的氧化皮。

模锻件尺寸精度可达IT12~IT15,表面粗糙度为~。

精密模锻的锻件精度很大程度上取决于锻模的加工精度。

锻件精度高,表面光洁,可实现少、无切削加工。

精密模锻是在模锻设备上锻造出形状复杂、锻件精度高的模锻工艺。

每小时产量可达500~1000件。

如难于变形的高温铸造合金可用粉末锻造方法锻出形状复杂的零件。

(1)简化设备

轧制时模具可用价廉的球墨铸铁或冷硬铸铁来制造,节约贵重的模具钢材,加工也较容易。

该法可加工的板料厚度为~4 mm。

爆炸成型是利用爆炸物质在爆炸瞬间释放出巨大的化学能对金属毛坯进行加工的高能高速成型方法。

Ø锻件精度高,表面光洁,可实现少、无切削加工。

金属工艺学(全套课件512P)

Wc> 0.60%

Ws,Wp ≤ 0.020%

18

第一章 钢铁材料及热处理

第二节 铁碳合金及其状态图

1.2 碳钢的分类、编号、性能和用途 (2)编号

碳素结构钢:以钢材厚度(或直径)不大于 16mm钢的屈服强度数值表示。

Q+屈服强度数值+质量等级符号+脱氧方法

Q---钢的屈服强度; A,B,C,D---质量等级; F---沸腾钢; Z---镇静钢;b---半镇静钢;TZ---特殊镇静钢。

19

第一章 钢铁材料及热处理

第二节 铁碳合金及其状态图

沸腾钢(F)为脱氧不完全的钢。 浇注时钢液在钢锭模内产生沸腾现象(气体逸出),钢 锭凝固后,蜂窝气泡分布在钢锭中,在轧制过程中这种 气泡空腔会被粘合起来。这类钢的特点是钢中含硅量很 低,通常注成不带保温帽的上小下大的钢锭。

金属工艺学

绪论

• 金属工艺学:

研究金属材料性质及其加工工艺为 主的综合性技术基础课程。 • 主要研究内容:

– 各种工艺方法本身的规律性及其在机械制造中的应用和相互联系; – 金属机件的加工工艺过程和结构工艺性; – 常用金属材料性能对加工工艺的影响;

– 工艺方法的综合比较等.

2

绪论

在机械制造中需要了解以下内容:

条件。

11

第一章 钢铁材料及热处理

抗其他更硬的物体压入其内的能力。

表示金属材料在一个小的体积范围内抵抗弹性变形、塑性变 形或破断的能力。

布氏硬度

HBS或HBW

洛氏硬度

HRC、HRB、HRA

12

第一章 钢铁材料及热处理

第一节 金属及合金的性能

1.4 冲击韧性:材料抵抗冲击载荷的能力。

金属工艺学全套课件大全

布氏硬度试验

2.洛氏硬度 (1)试验原理:用顶角为1200的金刚石圆锥或直径 为1.588mm的淬火钢球作压头,在初始试验力F1(98N) 及总试验力F作用下,将压头压入试样表面,按规定保持时 间后卸除主试验力,用测量的残余压痕深度增量计算硬度。 (2)符号

(3)表示方法

k h HR 0.002

用顶角为1200癿釐刚石囿锥戒直徂为1588mm癿淬火钋球作压头在初始试验力f198n及总试验力f作用下将压头压入试样表面按觃定保持旪间后卸除主试验力用测量癿残余压痕深度增量计算硬度

金属工艺学是一门有关机械 零件制 造方法及其用材的综合性技术基础 课。

1.内容: (1)系统介绍机械工程材料的性能、 应用及改进材料性能的工艺方法; (2)各种成形工艺方法及其在机械制

l0

100%

2.断面收缩率—试样拉断后,缩颈处横截 面积的最大缩减量与原始横截面积的百分比。

S 100% S0

(三)硬度 1.布氏硬度 F 0.102 2F (1)试验原理: HB D、F 、t、S ( N / mm2 ) 2 2 S D ( D D d ) 压 (2)符号 (3)表示方法 XXX HBS(W) XX / XXX / XX (4)应用范围: 测定结果较稳定、准确, 但不宜测薄件或成品件。 HBS用于测小于450 的材料;HBW用测小于650的材料。主要用来 测灰铸铁、有色金属及经退火、正火和调质处 理的钢材。

在符号前写出硬度值。

可直接测量成品或较薄工件,但

(4)应用范围 结果不够准确。

洛氏硬度试验原理图

(四)冲击韧度 冲击试样缺口底部横截面积上的冲击吸收功。

将被测材料制成标准U型或V型试样,缺 口背向摆锤冲击方向,摆锤举至H1 高度,然 后自由落下,冲断试样升至高度 H2 。摆锤冲 断试样所消耗的能量,即试样在冲击试验力一 次作用下折断时所吸收的功。 A = m g H 1 - m g H 2 = m g ( H 1 - H 2) J 冲击试样缺口底部处单位横截面积上的冲 击吸收功,称为冲击韧度。 α k = Ak /SN J/cm2 冲击吸收功 Ak 作为材料韧性判据。 冲击吸收功与温度、试样形状、尺寸、表 面粗糙度、内部组织和缺陷有关。

2.洛氏硬度 (1)试验原理:用顶角为1200的金刚石圆锥或直径 为1.588mm的淬火钢球作压头,在初始试验力F1(98N) 及总试验力F作用下,将压头压入试样表面,按规定保持时 间后卸除主试验力,用测量的残余压痕深度增量计算硬度。 (2)符号

(3)表示方法

k h HR 0.002

用顶角为1200癿釐刚石囿锥戒直徂为1588mm癿淬火钋球作压头在初始试验力f198n及总试验力f作用下将压头压入试样表面按觃定保持旪间后卸除主试验力用测量癿残余压痕深度增量计算硬度

金属工艺学是一门有关机械 零件制 造方法及其用材的综合性技术基础 课。

1.内容: (1)系统介绍机械工程材料的性能、 应用及改进材料性能的工艺方法; (2)各种成形工艺方法及其在机械制

l0

100%

2.断面收缩率—试样拉断后,缩颈处横截 面积的最大缩减量与原始横截面积的百分比。

S 100% S0

(三)硬度 1.布氏硬度 F 0.102 2F (1)试验原理: HB D、F 、t、S ( N / mm2 ) 2 2 S D ( D D d ) 压 (2)符号 (3)表示方法 XXX HBS(W) XX / XXX / XX (4)应用范围: 测定结果较稳定、准确, 但不宜测薄件或成品件。 HBS用于测小于450 的材料;HBW用测小于650的材料。主要用来 测灰铸铁、有色金属及经退火、正火和调质处 理的钢材。

在符号前写出硬度值。

可直接测量成品或较薄工件,但

(4)应用范围 结果不够准确。

洛氏硬度试验原理图

(四)冲击韧度 冲击试样缺口底部横截面积上的冲击吸收功。

将被测材料制成标准U型或V型试样,缺 口背向摆锤冲击方向,摆锤举至H1 高度,然 后自由落下,冲断试样升至高度 H2 。摆锤冲 断试样所消耗的能量,即试样在冲击试验力一 次作用下折断时所吸收的功。 A = m g H 1 - m g H 2 = m g ( H 1 - H 2) J 冲击试样缺口底部处单位横截面积上的冲 击吸收功,称为冲击韧度。 α k = Ak /SN J/cm2 冲击吸收功 Ak 作为材料韧性判据。 冲击吸收功与温度、试样形状、尺寸、表 面粗糙度、内部组织和缺陷有关。

金属工艺学全套课程教学课件

《工程材料及机械制造工艺基础》介绍

我主讲以下前四方面内容: 一.工程材料的基础知识; 二.铸造_金属液态下成形的过程和方法; 三.锻造_塑性金属受压变形或改性的过程和方法; 四.焊接_分离金属实现永久连接的过程和方法; 五.切削加工_使零件获得一定形状、表面和尺寸要求的过

程和方法;

建议学习方法:

1.理解和记忆名词术语; 2.抓住各章节之间的联系; 3.多看书,认真听,多找老师!

第一讲 金属材料主要性能和晶体构造

Main Properties and Structure of Metal Material

一、 金属材料性能

Properties of metal material

二、 金属晶体构造

Structure of metal material

1、晶体结构 2、金属结晶过程

1、体心立方: (Body Centred Cubic) 铬、钼、α-Fe和钨等金属。

2、面心立方: (Face) 铜、铝、银、γ-Fe和金等金属。

3、密排六方: (Hexagonal Close Packed) 铍、镁、锌、α-钛等。

晶格类型及晶格常数不同,性能就不一样。

图5:金属材料晶体结构、晶格及晶包

金属元素,经熔合而形成具有金属特性的物质。 (1)组元:组成合金的元素。 (2)相:化学成分和晶格形式相同,并与其周

边成分或晶格形式有界面分开的均匀组织。

2、合金基本组成物(constitute)

(1)固溶体:

溶质原子溶入溶剂,晶格类型等同溶剂。 按溶解度:分有限和无限固溶体; 按溶质原子位置:分置换和间隙固溶体;

1、概念: 金属晶格类型随温度改变而重新排列的过程。

2、与结晶类似: 存在过冷、包括形核和长大两个过程、 转变时有吸收或放出潜热。 所以又叫重结晶或二次结晶。

我主讲以下前四方面内容: 一.工程材料的基础知识; 二.铸造_金属液态下成形的过程和方法; 三.锻造_塑性金属受压变形或改性的过程和方法; 四.焊接_分离金属实现永久连接的过程和方法; 五.切削加工_使零件获得一定形状、表面和尺寸要求的过

程和方法;

建议学习方法:

1.理解和记忆名词术语; 2.抓住各章节之间的联系; 3.多看书,认真听,多找老师!

第一讲 金属材料主要性能和晶体构造

Main Properties and Structure of Metal Material

一、 金属材料性能

Properties of metal material

二、 金属晶体构造

Structure of metal material

1、晶体结构 2、金属结晶过程

1、体心立方: (Body Centred Cubic) 铬、钼、α-Fe和钨等金属。

2、面心立方: (Face) 铜、铝、银、γ-Fe和金等金属。

3、密排六方: (Hexagonal Close Packed) 铍、镁、锌、α-钛等。

晶格类型及晶格常数不同,性能就不一样。

图5:金属材料晶体结构、晶格及晶包

金属元素,经熔合而形成具有金属特性的物质。 (1)组元:组成合金的元素。 (2)相:化学成分和晶格形式相同,并与其周

边成分或晶格形式有界面分开的均匀组织。

2、合金基本组成物(constitute)

(1)固溶体:

溶质原子溶入溶剂,晶格类型等同溶剂。 按溶解度:分有限和无限固溶体; 按溶质原子位置:分置换和间隙固溶体;

1、概念: 金属晶格类型随温度改变而重新排列的过程。

2、与结晶类似: 存在过冷、包括形核和长大两个过程、 转变时有吸收或放出潜热。 所以又叫重结晶或二次结晶。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

屈服强度与抗拉强度的比值称为屈强比(小于 1)。

l

二、塑性(塑性变形)

金属材料在外力作用下产生不可逆转的永久

变形而不发生断裂的能力称为塑性。常用的塑性 指标有断后伸长率δ和断面收缩率ψ,均通过试验 测定。

1、断后伸长率δ:又称延伸率,是指试件被拉 断后,其标距长度的最大伸长量Δl与原始标距l0

的百分比。

5、金属的塑性变形会导致其 提高, 下降,这种现象称为加工硬化。

二、单项选择题:

1、金属材料表现出力学性能的是

()

A. 导电性 B. 抗氧化性 C. 导热性 D. 硬度

2、试件拉断前承受的最大标称拉应力称为

一、强度:

金属材料在外力作用下抵抗永久变形或 断裂的能力称为强度。

按外力性质不同划分,强度有抗拉强度、 抗压强度、抗剪强度、抗扭强度和抗弯强 度等。工程指标一般为屈服强度和抗拉强 度。

F S

金属材料的屈服强度、抗拉强度以及塑性指标是 在万能材料试验机上通过对金属材料进行拉伸试验 测定的。

构件在力的作用下,抵抗永久变形或断裂的能力 (强度),既取决于承受的内力大小,又取决于构 件的横截面的大小和形状,因而用应力值来衡量构 件的强度。一般,把单位面积上的抵抗破坏的内力 称为应力,即:

工艺性能是指金属材料在各种加工工艺 过程中所表现出来的性能,包括铸造、锻 造、焊接、热处理性能及切削加工性能等。

金属材料的力学性能又称机械性能,是 指金属材料在外力(即载荷)作用下所表 现出的抵抗变形和破坏的能力。包括强度、 塑性、硬度、冲击韧性和疲劳强度等,是 机械零件和构件设计、选材的主要依据。

冲击韧性,简称韧性。导致冲击的因素主要有载荷或速 度突然变化(惯性)。

2、金属疲劳: 金属材料在指定循环基数的交变载荷作用下,不产

生疲劳断裂所能承受的最大应力称为疲劳强度(疲劳极 限)。由于在疲劳断裂之前构件不产生明显的塑性变形, 不容易引起注意,所以危险性很大,常常造成严重危害。 机械零件的失效80%是由于疲劳破坏造成的。 作业:一铜棒的最大拉应力为70MPa,若要承受2000kg的 载荷,它的直径是多少?

选材

选毛坯

预先热处理

机械加工

检验

最终热处理

选材:金属材料种类繁多,性能不一,根据零件的性能要求、

服役条件的不相同,再加上材料的资源、价格等多方面考虑。

有液态成形毛坯

毛坯选择

塑性成形毛坯 连接成形毛坯

粉末冶金成形

轴

型材等毛坯

传统的有 车削、刨 削、铣削

拉削、镗削、磨削等

机械加工方法

车削

现代的有

数控加工、电火花 加工、激光加工等

金属工艺学

讲授内容 金 属 工 艺 学

热加工工艺基础

工金 金 金 程属 属 属 材液 塑 连 料态 性 接 导成 成 成 论形 形 形

冷加工工艺基础

金

表

机

属 切

面 切 削

械 加 工

削

成

工

加

形

艺

工

的

的

基 础

基 本 方

基 本 知

法

识

零件的生产工艺过程

应根据零件的性能要求、受载情况、服役条 件、 工作环境等:

强度单位为MPa(兆帕),过去用N/m2,彼 此之间换算公式是:

1Mpa(兆帕)=1000KPa(千帕)=1,000,000Pa(帕)

1Pa(帕)=1N/m2

试件拉断前所能承受的最大应力值称为抗拉 强度(抗拉极限),用σb表示。

金属材料和构件在工作时一般不允许产生明 显的塑性变形,在设计机械零件是以σs或σ0.2为依 据。

特种加工方法

预先热处理: 为使切削加工能顺利进行,可

最终热处理: 使材料的性能达到要求。

材料、信息、能源、生物称为现代技术的四大支柱。 金属材料

工程材料

陶瓷材料 高分子材料

复合材料

第一章 金属材料的机械性能

一、教学目的和要求 1.掌握强度和塑性指标的符号、单位及意义; 2.掌握布氏硬度和洛氏硬度的测定原理、方法、

布氏硬度HB标注方法: 标准:130HBS10/1000/30,简写:HB130 洛氏硬度HR标注方法: 标准:55HRC,简写:HRC55 维氏硬度HV标注方法: 标准:640HV30/20,简写:HV640

四、冲击韧性与金属疲劳(动载荷)

1、冲击韧性: 金属材料抵抗冲击载荷作用而不被破坏的能力称为

2、断面收缩率ψ:是试件被拉断后,“缩颈”

断裂处横截面的最大缩减量ΔS与原始横截面积S0 的百分比。

三、硬度:

金属材料抵抗局部变形,特别是局部塑性变 形、压痕或划痕的能力称为硬度。常用的硬度指 标有布氏硬度(HB)、洛氏硬度(HR)和维氏 硬度(HV)。其中以布氏硬度和洛氏硬度最为 常用。三者均通过硬度试验获得。

复习题

一、填空题:

1、金属的力学性能主要有_____、_____、______、 和

等。

2、金属材料的性能包括___________性能、___________性能、___________性

能和___________性能。

3、________是材料抵抗变形和断裂的能力。

4、________是材料产生变形而又不破坏的性能。

其中,载荷F不增加而试件仍能继续伸长(即变形) 处对的于应屈力 服现值象称不为明屈显服的强金度属(材也料叫,屈以服产极生限0).2,%用塑σ性s表变示形。 时的应力值为屈服强度,用σ0.2表示。

这里解释一下材料受力变形。材料的变形分为弹性

变形(外力撤销可以恢复原来形状)和塑性变形(外力 撤销不能恢复原来形状,形状发生变化)。图1-2

屈服强度:当材料所受应力超过弹性极限后,变形

增加较快,此时除了产生弹性变形外,还产生部分塑性 变形。当应力达到一个值后,塑性应变急剧增加,曲线 出现一个波动的小平台,这种现象称为屈服。这一阶段 的最大、最小应力分别称为上屈服点和下屈服点。由于 下屈服点的数值较为稳定,因此以它作为材料抗力的指 标,称为屈服点或屈服强度。

符号及应用。 3.了解拉伸试验方法和拉伸曲线图; 4.了解冲击韧性和疲劳强度的概念。

金属材料的性能直接关系到金属产品的 质量、使用寿命和加工成本,以及生产工 人的劳动强度和劳动安全。它包括使用性 能和工艺性能。

使用性能是指金属材料在使用过程中所 表现出来的性能,包括金属材料的力学性 能、物理性能(熔点、导电性、导热性、 磁性等)及化学性能(耐腐蚀性、抗氧化 性等)。

l

二、塑性(塑性变形)

金属材料在外力作用下产生不可逆转的永久

变形而不发生断裂的能力称为塑性。常用的塑性 指标有断后伸长率δ和断面收缩率ψ,均通过试验 测定。

1、断后伸长率δ:又称延伸率,是指试件被拉 断后,其标距长度的最大伸长量Δl与原始标距l0

的百分比。

5、金属的塑性变形会导致其 提高, 下降,这种现象称为加工硬化。

二、单项选择题:

1、金属材料表现出力学性能的是

()

A. 导电性 B. 抗氧化性 C. 导热性 D. 硬度

2、试件拉断前承受的最大标称拉应力称为

一、强度:

金属材料在外力作用下抵抗永久变形或 断裂的能力称为强度。

按外力性质不同划分,强度有抗拉强度、 抗压强度、抗剪强度、抗扭强度和抗弯强 度等。工程指标一般为屈服强度和抗拉强 度。

F S

金属材料的屈服强度、抗拉强度以及塑性指标是 在万能材料试验机上通过对金属材料进行拉伸试验 测定的。

构件在力的作用下,抵抗永久变形或断裂的能力 (强度),既取决于承受的内力大小,又取决于构 件的横截面的大小和形状,因而用应力值来衡量构 件的强度。一般,把单位面积上的抵抗破坏的内力 称为应力,即:

工艺性能是指金属材料在各种加工工艺 过程中所表现出来的性能,包括铸造、锻 造、焊接、热处理性能及切削加工性能等。

金属材料的力学性能又称机械性能,是 指金属材料在外力(即载荷)作用下所表 现出的抵抗变形和破坏的能力。包括强度、 塑性、硬度、冲击韧性和疲劳强度等,是 机械零件和构件设计、选材的主要依据。

冲击韧性,简称韧性。导致冲击的因素主要有载荷或速 度突然变化(惯性)。

2、金属疲劳: 金属材料在指定循环基数的交变载荷作用下,不产

生疲劳断裂所能承受的最大应力称为疲劳强度(疲劳极 限)。由于在疲劳断裂之前构件不产生明显的塑性变形, 不容易引起注意,所以危险性很大,常常造成严重危害。 机械零件的失效80%是由于疲劳破坏造成的。 作业:一铜棒的最大拉应力为70MPa,若要承受2000kg的 载荷,它的直径是多少?

选材

选毛坯

预先热处理

机械加工

检验

最终热处理

选材:金属材料种类繁多,性能不一,根据零件的性能要求、

服役条件的不相同,再加上材料的资源、价格等多方面考虑。

有液态成形毛坯

毛坯选择

塑性成形毛坯 连接成形毛坯

粉末冶金成形

轴

型材等毛坯

传统的有 车削、刨 削、铣削

拉削、镗削、磨削等

机械加工方法

车削

现代的有

数控加工、电火花 加工、激光加工等

金属工艺学

讲授内容 金 属 工 艺 学

热加工工艺基础

工金 金 金 程属 属 属 材液 塑 连 料态 性 接 导成 成 成 论形 形 形

冷加工工艺基础

金

表

机

属 切

面 切 削

械 加 工

削

成

工

加

形

艺

工

的

的

基 础

基 本 方

基 本 知

法

识

零件的生产工艺过程

应根据零件的性能要求、受载情况、服役条 件、 工作环境等:

强度单位为MPa(兆帕),过去用N/m2,彼 此之间换算公式是:

1Mpa(兆帕)=1000KPa(千帕)=1,000,000Pa(帕)

1Pa(帕)=1N/m2

试件拉断前所能承受的最大应力值称为抗拉 强度(抗拉极限),用σb表示。

金属材料和构件在工作时一般不允许产生明 显的塑性变形,在设计机械零件是以σs或σ0.2为依 据。

特种加工方法

预先热处理: 为使切削加工能顺利进行,可

最终热处理: 使材料的性能达到要求。

材料、信息、能源、生物称为现代技术的四大支柱。 金属材料

工程材料

陶瓷材料 高分子材料

复合材料

第一章 金属材料的机械性能

一、教学目的和要求 1.掌握强度和塑性指标的符号、单位及意义; 2.掌握布氏硬度和洛氏硬度的测定原理、方法、

布氏硬度HB标注方法: 标准:130HBS10/1000/30,简写:HB130 洛氏硬度HR标注方法: 标准:55HRC,简写:HRC55 维氏硬度HV标注方法: 标准:640HV30/20,简写:HV640

四、冲击韧性与金属疲劳(动载荷)

1、冲击韧性: 金属材料抵抗冲击载荷作用而不被破坏的能力称为

2、断面收缩率ψ:是试件被拉断后,“缩颈”

断裂处横截面的最大缩减量ΔS与原始横截面积S0 的百分比。

三、硬度:

金属材料抵抗局部变形,特别是局部塑性变 形、压痕或划痕的能力称为硬度。常用的硬度指 标有布氏硬度(HB)、洛氏硬度(HR)和维氏 硬度(HV)。其中以布氏硬度和洛氏硬度最为 常用。三者均通过硬度试验获得。

复习题

一、填空题:

1、金属的力学性能主要有_____、_____、______、 和

等。

2、金属材料的性能包括___________性能、___________性能、___________性

能和___________性能。

3、________是材料抵抗变形和断裂的能力。

4、________是材料产生变形而又不破坏的性能。

其中,载荷F不增加而试件仍能继续伸长(即变形) 处对的于应屈力 服现值象称不为明屈显服的强金度属(材也料叫,屈以服产极生限0).2,%用塑σ性s表变示形。 时的应力值为屈服强度,用σ0.2表示。

这里解释一下材料受力变形。材料的变形分为弹性

变形(外力撤销可以恢复原来形状)和塑性变形(外力 撤销不能恢复原来形状,形状发生变化)。图1-2

屈服强度:当材料所受应力超过弹性极限后,变形

增加较快,此时除了产生弹性变形外,还产生部分塑性 变形。当应力达到一个值后,塑性应变急剧增加,曲线 出现一个波动的小平台,这种现象称为屈服。这一阶段 的最大、最小应力分别称为上屈服点和下屈服点。由于 下屈服点的数值较为稳定,因此以它作为材料抗力的指 标,称为屈服点或屈服强度。

符号及应用。 3.了解拉伸试验方法和拉伸曲线图; 4.了解冲击韧性和疲劳强度的概念。

金属材料的性能直接关系到金属产品的 质量、使用寿命和加工成本,以及生产工 人的劳动强度和劳动安全。它包括使用性 能和工艺性能。

使用性能是指金属材料在使用过程中所 表现出来的性能,包括金属材料的力学性 能、物理性能(熔点、导电性、导热性、 磁性等)及化学性能(耐腐蚀性、抗氧化 性等)。