分离工程 第4章 气体吸收和解吸

分离工程 第4章 气体吸收和解吸

可以 , 但吸收效果不好 , 原因在于气、液两相 接触情况不好

(溶质,被吸收组分)

28

一、单纯吸收工艺流程

单塔单纯吸收流程图

多塔串联单纯吸收流程图

29

单纯吸收工艺流程

30单纯吸收工艺流程 Nhomakorabea31单纯吸收工艺流程

32

二、吸收-解吸法

• 该法用于气体混合物通过吸收方法将其分离 为惰性气体和易溶气体两部分的情况。 • 解吸的常用方法是使溶液升温,以减小气体 溶质的溶解度,所以在解吸塔底部没有加热 器,可用直接蒸汽和再沸器的形式,通过加 热器提供热量使易溶组分蒸出并从解吸塔顶 排出,解吸塔底的吸收剂经冷却再送往吸收 塔循环使用。 • 解吸塔也可采用精馏塔,可起到提高蒸出溶 质的纯度和回收吸收剂的作用。

规定了设计回收塔的分离要求 或尾气中i组分的最小浓度

41

3、吸收过程的平衡级 • 离开n板的气体混合物与离开n板的吸收 液达到相平衡,即 y i K i xi 4、计算内容 可调设计变量为1 操作型计算:指定为理论级数 设计型计算:指定为关键组分的吸收率 已知: V N 1 , y N 1 , TN 1 , x0 , T0 , p 和关键组分的分离要求 求:V1 , y1 , LN , x N , L0 , N 详细计算还应包括 Tn , Ln ,Vn

v N 1 l0 v1 l N v N 1 l0 v1 v N AN

v N 1 l0 v1 vN AN

45

对n级i组分作物料衡算:

vn ln vn1 ln1

vn An vn vn1 An1vn1

vn1 An1vn1 vn An 1

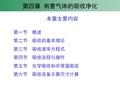

第4章 气体吸收和解吸

4.1多组分吸收和解吸过程分析

分离工程 第四章 气体吸收

ln

V

f2 x2

ln

H2

V

V m,2 ( p RT

p10 )

对于理想溶液,V

V m,2

0

V

则 f 2 H2 x2

V

在低压下,用平衡分压p2代替 f 2 ,变成亨

利定律的表达形式

p2

H

' 2

x2

若以浓度c2代替x2,则有 p2 H 2c2

• 亨利定律仅适用于理想溶液;

• 对于难溶气体,亨利定律有足够的正确性;

吸 收

• 1、吸收、解吸作用发生的条件

和

解 吸

吸收:溶质由气相溶于液相

过

程 简 捷

pi pi*

yi

y

* i

计 算

解吸:溶质由液相转入气相

pi

p

* i

yi

y

* i

2、吸收过程的限度

(Limitation of Absorption process)

4.3 多 组 分

• 塔釜: yi,N 1 Ki xi,N

分 • 每个级上由于组成改变而引起的温度变化,

析

可用泡露点方程定出

• 吸收要采用热量衡算来确定温度的分布

吸收和精馏的比较

4.1 多 组

• 吸收是根据各组分溶解度不同进行分 离的

分

吸 • 精馏利用组分间相对挥发度不同使组

收 和

分分离

解

吸

过 程

• 精馏有简单塔和复杂塔

分 析

• 最简单的吸收为复杂塔

4.1 多

⑷按吸收量的多少

组 分

①贫气吸收

吸 收

• 吸收量不大

和 解

• 恒摩尔流

第四章吸收解吸

SO 2

废气治理

很多工业废气中含SOX、NOX(主要是 SO2及NO),汞蒸汽等有害成分,虽然浓 度一般很低,但对人体和环境的危害甚大 ,而必须进行治理,这类环境保护问题在 我国已愈来愈受重视。选择适当的工艺和 溶剂进行吸收,是废气处理中应用较广的 方法。

二、吸收过程特点

吸收目的产物的同时也吸收了其他组分

逆过程为解吸。

三、分类

物理吸收 无化学反应。——进行了大量研究

化学吸收 1.可逆反应的化学吸收过程 难点;汽液平衡,化学反应速率 2.不可逆反应的化学吸收过程 难点:连串反应、不是瞬时完成的 反应。

多组分吸收不同塔段的吸收情况: (1) 难溶组分(即轻组分)通常只在靠近塔

顶的几级被吸收而在其余级上变化很小; (2)易溶组分(即重组分)主要在塔底附近

一、吸收因子法

1.吸收因子和解吸因子

吸收过程定义:

A=L/KV —— i组分的吸收因子或因素(省i)

a、无因次数群; b、L/V ↑,K↓ —— A ↑,有利于吸收; c、分离要求一定:A ↑,N ↓

N一定: A ↑,吸收程度 ↑ —— A的大小说明 吸收难易。

解吸过程定义:

S=KV/L=1/A —— i组分的解吸因子或因素

已知VL: 0.5544 解得L0 40.05

3、计算步骤总结

已知:

V N 1,yN 1,P ,T,x0, 关

求: N,V1,y1,i,L0,LN,xN,i

⑴确定关键组分的吸收率 关

⑵由 关 求 N

1)由 关 确定

L V min

N A关minVLminK1关关

L Vmi n关 K 关

用上式表示各组分在各板汽相量;

当 n1时:

吸收与解吸.ppt

来自吸收 塔的富液

被吸收气体 C4出装置

14

系统压力平衡

1.2

吸 收 塔 吸收塔

自压

解吸塔

自压

储罐

0.5

解 吸 塔

常压(0)

储罐

15

主要控制参数

控制器位号 描述 正常值 单位

PIC1003

PIC1004 PIC1005

D102压力控制

T102塔顶压力控制 T102塔顶压力控制

1.2

0.55 0.50

3

马林液 吸收H2S

应用

气中的醋酸

3

4

小组讨论

4

启 示

精馏与吸收的区别 分离混合物

精馏 液体 混合物 气体 混合物

依据原理

不同组分沸点 或挥发度差异 不同组分在同 一吸收剂溶解 度不同

5

吸收

基本概念

富气:要进行分离的混合气体富含溶质

称为富气。 贫气:被吸收后剩余的混合气体称为贫

气,又称为惰性气体或载体。

手动打开 PV1005 至70% 启用再沸 器 E105

塔顶温度 高于50℃

保持热循 环十分钟

FIC1008与 TIC1007投串级

TIC1007稳定 到102℃时

启动泵P102A 建立回流

20

进富气 打开V1E101 阀,启用冷 凝器E101 逐渐打开富 气进料阀 V1T101, 开始进富气 手动控制调 节阀PV1003 使压力恒定 在1.2Mpa

21

保持冷 循环五 分钟

T102液位 LIC1004≥50

为吸收塔 T101进C6

T101液位 LIC1001≥50

LIC1004设 定在50%, 投自动

手动打开 LV1004,向 D-101倒油

化工分离工程:第4章 气体吸收

V2L RT

dp

整理得

d ln fˆ2L VmL,2 dp (T一定) x2 RT

V2L 为溶质在溶液中的偏摩尔体积,假定它与p和组成无关,取为常数 从温度T的纯溶剂蒸汽压 p1s(即 x2 0 )到总压p对上式积分,并

以式(4-3)代入得

FLGC

ln fˆ2L ln fˆ2G ln H ' VmL,2 ( p p1s ) (T一定)

(4-3) (4-4)

由式(4-2)和(4-3)得到

(

fˆ2L x2

)T

,

p

Hp

fˆ2L x2

(4-5)

FLGC

依据热力学定律

(

fˆ2L p

)T

, x2

fˆ2L

(

ln fˆ2L p

)T

,

x2

fˆ2L (V2L

/ RT)

(4-6)

将式(4-5)和式(4-6)代入式(4-4)得

dfˆ2L fˆ2L

dx2 x2

• P175

FLGC

4.2 吸收和解吸过程

• 4.2.1 吸收和解吸过程流程

新鲜的或再生的吸收剂从塔顶进,

与塔中上升气流逆流接触,气相中

的溶质被吸收剂吸收。吸收剂与被

吸收的易溶组分一起从吸收塔底排

出后一般要把吸收剂与易溶组分分 离开,即解吸过程,分离后易溶组 分单独作为一种气体产品送出,而

氨气

NH3(吸收质、溶质) 空气(惰性气体,载体)

FLGC

吸收过程释放的热量在液体和气体中的最终分配很大程度 上取决于气液两股物流热容量的相对大小:

1) 如果在塔顶液相物流热容量明显大于气相物流热容量, 则上升气体的热量传给吸收剂,使离开塔的尾气温度与 进塔吸收剂的温度相近,此时,吸收所释放的全部热量 提高了吸收液的温度,从塔底移出。在接近塔底的塔段, 高温吸收液加热进塔气体,使部分热量返回塔中,引起 温度分布上出现极大值。

化工分离过程-吸收及解吸

—吸收率;Aj—第j板上的吸收因子;N

—理论板数

v N +1 - v1 = A1 A2 A3 AN + A2 A3 AN + + AN

v N +1

A1 A2 A3 AN + A2 A3 AN + + AN + 1

- l0 ( A2 A3 AN + A3 A4 AN + + AN + 1) v N +1 A1 A2 AN + A2 A3 AN + + AN + 1

简捷计算主要应用场合: (1)设计的初始阶段,为严格计算提供初值; (2)对操作进行粗略分析。

简捷计算法的常见类型: (1)平均吸收因子法(掌握) (2)平均有效吸收因子法(不要求) (3)蒸出(解吸)因子法(不要求)

重点介绍并掌握吸收因子法

复习: 吸收过程计算的图解梯级法

Y

YN+1 (gas in)

Horton-Franklin方程

关联了吸收率、吸收因子和理论板数

平均吸收因子法

各板吸收因子相同,并采用全塔平均吸收因 子代替各板上的吸收因子,以A表示。

Horton-Franklin方程可简化为: 相对吸收率

v N +1 - v1 = AN +1 - A =

v N +1 - v0 AN +1 - 1

l N + v1 = l0 + v N +1 l N = AN v N

vN

=

v N +1 - v1 + l0 AN

(3-71)

1 . .

n-1

vn

l n-1 n

第四章-气体吸收-分离工程-叶庆国主编PPT课件

m M

n N

a A

b B

,其值在理想溶液时为1,

则有

K

Ka K

cMm cNn cAa cBb

同时服从相平衡关系 pA HAcA

1

联立上述两式有

pA

H

.

A

cMm cNn KcBb

a

11

因为液相中单纯溶解的A的浓度必然高于 有化学反应后溶液中A的浓度,所以伴有 化学反应的平衡分压必定低于物理溶解 时的平衡分压,即溶解度变大。

对于易溶气体,亨利定律仅适用于 较低浓度范围;

在较高浓度时,其溶解度的值将比 亨利定律计算值低些。

.

8

4.1.2 伴有化学反应的吸收相平衡

当溶质在溶剂中发生解离、缔合或化 学反应时,亨利定律不再适用。

气体溶解于液相时,若与溶液中某些 组分发生化学反应,则该气体溶质的 气液平衡关系既服从相平衡关系,又 服从化学平衡关系。

VVm,2(pp10) RT

.

6

4.1.1 物理吸收的相平衡

对于理想溶液,V

V m ,2

0

V

f 2 H 2 x2

在低压下,用平衡分压p2代替,变成亨

利定律的表达形式 p2 H2'x2

若以浓度c2代替x2,则有 p2 H2c2

.

7

亨利定律仅适用于理想溶液;

对于难溶气体,亨利定律有足够的 正确性;

.

12

.

9

4.1.2 伴有化学反应的吸收相平衡

假设溶质A与溶剂中的B发生反应,其平

衡表示为 aA

HA aAbB Ka mM nN

则其化学反应的平衡常数为

KaaaM m A aaaB bN n ccM m A accB bN n

4.2 化工分离工程

操作型计算:已知入塔原料气的组成、温ห้องสมุดไป่ตู้、压力、流

量,吸收剂的组成、压力和温度,吸收塔操作压力,对关 键组分的分离要求和理论板数,计算塔顶加入的吸收剂量, 塔顶尾气量和组成,塔底吸收液量和组成。

2.吸收过程的特点

①原理不同 吸收是根据各组分溶解度不同进行分离的 精馏利用组分间相对挥发度不同使组分分离 ②塔式不同 精馏有简单塔和复杂塔 最简单的吸收为精馏中的复杂精馏

2.吸收过程的特点

③传质形式不同 吸收是单向传质,精馏是双向传质 在精馏操作中,汽液两相接触,汽相中的 较重组分向液相中传质(冷凝),液相中的 较轻组分向汽相中传质(汽化),所以传质 过程是在两相中交替进行 当轻、重组分的分子汽化潜热相近时,塔 内可以近似看作恒摩尔流

2.吸收过程的特点

④温度范围、变化不同 在精馏过程中,由于气化潜热与冷凝潜热 相互利用,在整个塔内的温度变化范围不是 很大,而且从塔顶向下,温度逐渐升高。 每块板上由于组成改变而引起的温度变化, 可用泡露点方程定出。 吸收要采用热量衡算来确定温度的分布。

可调设计变量数= 1 一旦规定了关键组分的分离要求,由于各组分在同一塔 内操作,塔板数相同,液气比一样,非关键组分的吸收率 和解吸率由它们各自的内在关系决定。

设计型计算:已知入塔原料气的组成、温度、

压力、流率,吸收剂的组成、温度、压力、 流率,吸收塔操作压力以及对关键组分的分 离要求,计算完成该吸收操作所需的理论板 数,塔顶尾气量和组成,塔底吸收液的量和 组成;

4.2 吸收和解吸过程

Multicomponent imbibition and distilation

4.2.1 吸收和解吸过程流程

1、单纯吸收工艺流程

2、吸收—解吸流程

分离工程第4章气体吸收和解吸详解

14

⑷按吸收量的多少 ①贫气吸收

• 吸收量不大,对吸收塔内的吸收剂和 气体量影响不大

• 恒摩尔流 • 恒温操作

②富气吸收 吸收量大的情况

15

⑸按汽液两相接触方式和采用的设备形式 ①喷淋吸收 • 填料塔或空塔:气、液两相都连续 • 淋降板塔:气相连续,液相分散 ②鼓泡吸收 • 鼓泡塔或泡罩塔:液相保持为连续相,

• 液相:吸收剂量大——稀溶液 • 在精馏过程中,由于汽化潜热与冷凝潜热相

12

②化学吸收 溶质与溶剂有显著的化学反应发生。 1)可逆反应的化学吸收过程 难点:汽液平衡,化学反应速率 2)不可逆反应的化学吸收过程 难点:连串反应、不是瞬时完成的反应

13

⑶吸收过程温度变化是否显著 ①等温吸收 气体吸收相当于由气态变液态,所以

会产生近于冷凝热的溶解热 化学吸收过程中,有溶解热+反应热 吸收过程温度变化不明显

• 选择适当的工艺和溶剂进行吸收,是废气处理中 应用较广的方法。

8

二氧化碳的吸收过程

9

三、吸收过程的分类

⑴按组分的相对溶解度的大小

①单组分吸收

只有一个组分在吸收剂中具有显著的溶 解度,其它组分的溶解度均小到可以忽 略不计。

如制氢工业中,将空气进行深冷分离前, 用碱液脱出其中的二氧化碳以净化空气, 这时CO2仅在碱液中具有显著的溶解度, 而空气中的氮、氧、氩等气体的溶解度 均可忽略。

净化或 精制气 体

分离 气体 混合物

将最终气 态产品制 成溶液或 中间产品

废气 治理

4

• ①净化或精制气体

• 为除去原料气中所含的杂质,吸收是最常用的 方法。

• 如用乙醇胺液脱出石油裂解气或天然气中的硫 化氢;乙烯直接氧化制环氧乙烷生产中原料气的 脱硫、脱卤化物;合成甲烷工业中的脱硫、脱 CO2;二氯乙烷生产过程中用水去除氯化氢等。

气体的吸收与解吸

kxa L

三、实验要求

学生根据学习吸收-解吸的基本原理和本装 置条件确定实验内容

确定数据采集点,获取必须的实验数据

拟定实验步骤和操作方法;保证实验数据的

准确性及可靠性,经指导教师同意以后开始

实验操作

三、实验要求

按照拟定的实验步骤进行实验,在获取必要 的数据后经指导教师同意,停止实验操作

六、注意事项

取样的流量与测量饱和水的取样流量保持 一致

实验中采集数据不能漏项

实验开始阶段应适当加大流量排出气泡, 确定管道内无气泡之后进行实验

一、实验目的和任务

1观察填料塔内的气液流动现象;学会气相色谱仪、 二氧化碳气敏电极的测定方法及原理,测出“二氧 化碳、空气与水”体系的体积传质系数 2了解填料吸收塔的操作原理和实验方法; 3测定干填料塔单位填料高度的压力降Δp与空气 气速的变化关系; 4在一定的水喷淋密度下,测定湿填料塔单位填料 高度的压力降Δp与空气气速的变化关系,并确定 泛点速度; 5以氨吸收为对象测定填料塔的传质单元数 NOG、 传质单元高度HOG、总体积吸收系数KYa.

整理实验数据,写实验报告

实验中要求纪录的数据包括进塔水流量、

水温、氮气、空气流量、进出塔水中溶解

氧浓度及饱和水浓度和温度

四、实验基本操作步骤

制取饱和水,由泵输送至饱和塔3顶部,空 气泵将空气送入塔3的底部;用饱和水标定 测氧仪。

饱和水槽溢流以后,即可向解吸塔1和吸收 塔2供水,同时向塔内通入气体。气体流量 保持恒定,水流量从10L/h至60L/h改变6次。

四、实验操作步骤

《化工分离工程》教案

@@@@大学

《化工分离工程》

教案

~学年第学期

课程学时65

学院化学工程

课程名称化工分离工程专业化工工艺

主讲教师

③反应增加了溶质在液相中的溶解度,吸收剂用量少;

④反应降低了溶质在气相中的平衡分压,可较彻底地除去气相中很少量的有害气体.

缺点:解吸困难,解吸能耗。

若反应为不可逆,反应剂不能循环使用,用途大受限制.

化学吸收(Chemical absorption)

溶质与吸收剂之间的化学反应对吸收过程具有显著影响。

主要特点:吸收过程中溶质进入液相后在扩散路径上不断被化学反应所消耗。

双膜理论

由W.K.Lewis 和W。

G。

Whitman 在上世纪二十年代提出,是最早出现的传质理论。

双膜理论基本论点

(1) 相互接触的两流体间存在着稳定的相界面,界面两侧各存在着一个很薄(等效厚度分别为 1 和2 )的流体膜层。

溶质以分子扩散方式通过此两膜层。

(2) 相界面没有传质阻力,即溶质在相界面处的浓度处于相平衡状态。

(3) 在膜层以外的两相主流区由于流体湍动剧烈,传质速率高,传质阻力可以忽略不计,相际的传质阻力集中在两个膜层内。

教学方式、手段、媒介:以多媒体为主

黑板设计:左边幻灯,右边板书。

化学气体吸收与解吸

化学气体吸收与解吸一、概述气体吸收按溶质与溶剂是否发生显著的化学反应,可分为物理吸收和化学吸收。

按被吸收组分的不同,可分为单组分和多组分吸收;按吸收体系(主要是液相)的温度是否显著变化,可分为等温吸收和非等温吸收。

在选择吸收剂时,应注意溶解度、选择性、挥发度、黏度。

危险化学品生产中使用的吸收塔的主要类型有板式塔、填料塔、湍球塔、喷洒塔和喷射式吸收器等。

危险化学品生产中的吸收操作大部分与用洗油吸收苯的操作相同,即气液两相在塔内逆流流动、直接接触,物质的传递发生在上升气流与下降液流之中。

因此,气体吸收是利用气体混合物各组分在液体溶剂中溶解度的差异来分离气体混合物的单元操作,其逆过程就是脱吸或解吸。

混合气体中,能够溶解的组分称为吸收质,以A表示;不被吸收的组分称为惰性组分或载体;吸收操作所用的溶剂称为吸收剂,以S表示;吸收操作所得的溶液称为吸收液,其成分为溶剂是S 和溶质A;排出的气体称为吸收尾气,其主要成分为惰性气体,还含有残余的溶质A。

吸收过程是使混合气中的溶质溶解于吸收剂中而得到一种溶液,即溶质由气相转移到液相的相际传质过程,解吸过程是使溶质从吸收液中释放出来,以使得到的纯净的溶质或使吸收剂循环使用。

(1)混合气体如用硫酸处理焦炉气以回收其中的氨,用液态烃处理裂解气以回收其中的乙烯、丙烯等。

(2)除去有害组分以净化气体,如用水或碱液脱除合成氨原料气中的二氧化碳,用丙酮脱除裂解气中的乙炔等。

(3)制备某种气体的溶液,如用水吸收二氧化氮以制取硝酸,用水吸收甲醛以制取福尔马林,用水吸收氯化氢以制取盐酸等。

(4)工业有害气体的处理,在工业生产中所排放的废气常含有SO2、NO、HF等有害的成分,其含量一般都很低,但若直接排入大气,则对人体和自然环境的危害都很大。

因此,在排放之前必须加以治理,这样既得到了副产品,又保护了环境。

如磷肥生产中,放出含氟的废气具有强烈的腐蚀性,即可采用水及其他盐类制成有用的氟硅酸钠、冰晶石等;如硝酸厂尾气中含氮的氧化物,可以用碱吸收制成硝酸钠等有用的物质。

项目六 气体吸收与解吸

化工单元操作技术

脑快生锈啦,让我动动脑吧!

?

L ?

?

X1

物料衡算

(L/V)min ?

VY1+LX2=VY2+LX1

L/V=1.3(L/V)min

L

第四章 吸收操作技术

化工单元操作技术

动动脑,算一算

第四章 吸收操作技术

化工单元操作技术

吸收剂用量的确定

1、吸收剂用量的影响

2、最小液气比和液气比

吸收塔塔径的计算

传质基本方式

2、涡流扩散

凭藉流体质点的湍动和旋涡来传递物质的现象。

问:涡流的扩散速率与分子扩散速率哪个大?

3、对流传质

发生在流动着的流体与相界面之间的传质过程。

在滞流内层主要是分子扩散;在过渡层既有分子扩散,

也有对流扩散;在湍流主体中主要是对流扩散。

吸收机理

双膜理论的几个假设

双膜理论的几个假设

喷淋密度Umin=(LW)min

吸收塔塔径的计算

润湿率LW:

指塔的横截面上,单位长度的填料周边上,液体的体积流量

LW=U/

(LW)min可由经验公式计算,也可采用一些经验值。 为保证填料均匀润湿,避免壁流现象,需要对塔径与填料直径之比作校和。

填料层高度的计算

1、基本计算式 V Y2 L X2

溶解度: 溶解度越大,吸收速率越大,吸收剂用量越越少。

选择性:吸收剂要对溶质组分有良好的吸收能力,对其它组分基本 上不吸收或吸收甚微,否则不能实现有效的分离。 挥发度:挥发度越大,则溶剂损失量越大,分离后气体中含溶剂量 也越大。 粘 其 度:粘度越小,流动性越好,吸收速率越大,泵的功耗越小, 且传质阻力减小。 它:要求无毒、无腐蚀性、不易燃、不发泡、冰点底、价廉易 得、具有化学稳定性。

分离工程课件第四章 吸收与解吸(6)(能源化工方向)

(4-11)

⇨ 化学吸收时的平衡分压低于物理吸收的平衡分压, 即化学吸收的溶解度大。

4.3 吸收和解吸过程

吸收和解吸过程流程 吸收剂与被吸收的易溶组分一起从吸收塔底排出后, 一般要把吸收剂与易溶组分分离开,即解吸过程。 解吸过程可采用的一般方法: 加热升温;减压闪蒸;精馏解吸。 分离后易溶组分单独作为一种气体产品送出,而吸收 剂则再送回吸收塔内循环使用。

2)操作温度 Operating Temperature

• 操作温度降低,各组分的H或K减小,吸收 的传质推动力增大,吸收速率增大。

• 降低温度和提高压力具有相同的影响。 • 虽然吸收适于在低温下操作,但应避免采 用冷冻操作以减少动力消耗。

3)液气比 Absorbent Flow Rate

• 液气比(L/V)与吸收剂用量直接相关,表示处理 单位原料气所需要的吸收剂量。 液气比大则吸收剂用量多。 • 液气比对吸收操作的影响与回流比对精馏操作的影 响相似。增大液气比将使各组分吸收因子增加,因 此增大液气比和增加操作压力或降低操作温度有相 同的效果。但随着液气比的增大,相应要增大吸收 剂的循环量和回收吸收剂的费用。

吸收剂再生流程

使用对象:气体的净化或回收; 流程特点:至少有两个塔(吸收塔和再生塔)。 ⅰ. 减压冷再生 ⅱ. 气提冷再生 ⅲ. 间接蒸汽热再生

吸收过程—苯吸收塔 吸收工艺过程 解吸过程—苯解吸塔

采用吸收剂再生的连续吸收流程

4.3.2 多组分吸收和解吸过程分析

一、设计变量数和关键组分

吸收塔 解吸塔

二、吸收-解吸工艺流程

补充吸收剂

吸 收 塔 原料气

解 吸 塔 吹扫气

(水蒸汽或惰性气体)

二、吸收-解吸工艺流程

吸收-解吸工艺流程

第四章 气体吸收

单相内传质

(1)分子扩散(molecular diffusion) 是分子微观运动的宏观统计结果,发生在静止或层流

流体里的扩散。

注:混合物中存在温度梯度、压强梯度及浓度梯度都 会产生分子扩散。

(2)对流扩散(涡流扩散)(mass transfer by convection)

是凭籍流体质点的湍流和漩涡而引起的扩散称为对 流传质。 发生在湍流流体里的传质除分子扩散外更主要的是 对流扩散。

分子扩散系数

2、液体中的扩散系数

T 0 D D0 T 0

表5-8列出液体中的扩散系数。液体中的扩散系数的 数量级约为10-9(㎡/s),为气相中的万分之一。 T↑→分子动能较大 扩散系数D↑ μ↓→分子间距加大 返回

单相对流传质机理

1、三传一反 2、均相物系的分离则通过传质分离。

传质分离过程:利用物系中不同组分的物理性质

或化学性质的差异,使其中某一组分或某些组分

从一相转移到另一相,以达分离的目的,这一过

程就称为传质分离过程。

化工生产中的传质过程

以传质分离过程为特征的基本单元操作在化工生 产中很多,典型的传质单元操作:

气体吸收;液体蒸馏;固体干燥;液-液萃取;

3、单向扩散与速率方程 前提:各处总浓度、总压强相等,液相无物质提供。 z JA NM JB CBi 界 面 N CA (1)组分A扩散到相界面上被溶解吸收 到液相中去,组分B滞留在相界面上 ,则B的浓度CBi>CA,则B反向扩散 。 (2)在界面上A溶解,B扩散,则CMi下 降,即界面上气体总压降低,必定使 混合气体向界面流动,这种流动为总 体流动(bulk flow)。

吸收操作的分类

作为化学吸收可被利用的化学反应一般应满足以下条 件: ①可逆性。若该反应不可逆,溶剂将难以再生和循 环使用。 ②较高的反应速率。若反应速率较慢,应研究加入 适当的催化剂以加快反应速率。

吸收与解吸PPT学习教案

38

(2)操作温度

操作温度降低,各组分的

H或K减小,吸收的传质推

动力增大,吸收速率增大。

降低温度和提高压力具有相同的影响。

虽然吸收适于在低温下操作,但应避免采用冷冻 操作以减少动力消耗。

39

第38页/共49页

(3)液气比

液气比(L/V)与吸收剂用量直接 相关,表示处理单位原料气所需

要液气的比对吸吸收收操剂作量的影。响与回流比对精馏操作的 影,液因响气此相增似比大。大液增气大则比液吸和气增比收加将剂操使作各用压组量力分或吸多降收因低。子操增作加温

eg. 合 成 氨 原 料 气脱CO2, 脱 CO, 脱H2S。 ➢

尾 气 : 脱 除 有毒有 害物质 ,减小 /消除 污染。

eg. 燃 煤 锅 炉 烟 气脱除 SO2; 硝酸尾 气中脱 NOx。

26

第25页/共49页

(4)回收有2价. 吸值的收组过分程应用

出于环境保护或人体健康的考虑,也出于防 止有价值组分流失的考虑。

吸收推动力是气相中溶质的

实际分压与溶液中溶质的平

衡蒸汽压力之差。

第10页/共49页

(1)物理吸收的气液相平衡关系

1) 低压下(low pressure)

气体在液体中的溶解度用Henry定律表示:

x2 p2 / H或

p2 Hx 2

x2 ——溶质在液相中的溶解度(摩尔分数)

p2 ——溶质在气相中的分压

度有相同的效果。但随着液气比的增大,相应要 增大吸收剂的循环量和回收吸收剂的费用。

一般取液气比为最小液气比的1.2~2.0倍。 40 第39页/共49页

(4)塔板数

理论板数增加,各组分吸收率 增加。

但在不同板数范围,吸收率增 加的幅度不同。

第4章有害气体的净化吸收解剖

实际组成与平衡组成之间的差距——推动力 有不同的表示方法:

y yA y

* A

p pA p

* A

气相

(摩尔分数)

(气体分压、物质的浓度)

x x xA

* A

c c cA

* A

液相

二、 吸收过程的相平衡关系

3.确定传质过程的极限

• 溶质在气液两相间的传质过程不是无限制地进行,

二、 吸收过程的相平衡关系

典型气体在水中的亨利系数 25℃时 E (kPa) CO 5.88 106

CO2

H2S

1.66 105

0.552 105

SO2

0.413 104

上述气态物质被水溶解的难易程度?

二、 吸收过程的相平衡关系

如果溶质的溶解度用物质的量浓度表示,则亨利定律可写为:

cA p H

• 吸收后的气体——净化气

吸收在化工领域中的应用

• 净化原料气及精制气体产品:比如用水(或碳酸钾水溶 液)脱除合成氨原料气中的CO2等。 • 制取液体产品或半成品:比如水吸收NO2制取硝酸;水 吸收HCl制取盐酸等。 • 分离获得混合气体中的有用组分:比如用洗油从焦炉煤 气中回收粗苯等。

吸收在职业卫生环境领域中的应用

* A

p*A —— 溶质在气相中的平衡分压,Pa ; cA —— 溶质A在液相中的物质的量浓度,kmol/m3 ;

H —— 溶解度系数,kmol/(m3.Pa) 。

如果溶质在气液两相中的组成均以摩尔分数表示:

y mxA

* A

m —— 相平衡常数 注意:亨利定律的不同表示方式和系数的单位、换算 方法。

一、气液相组成的表示方法

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

⑴按组分的相对溶解度的大小 ②多组分吸收

气体混合物中具有显著溶解度的组分 不止一个, 吸收目的产物的同时也吸收了 其他组分。 如用油吸收法分离石油裂解气,除氩以 外,其它组分都程度不同的从气相溶到 吸收剂中。

11

⑵吸收过程有无化学反应

①物理吸收

所溶组分与吸收剂不起化学反应

②化学吸收

溶质与溶剂有显著的化学反应发生。

• 分离后易溶组分单独作为一种气体产品 送出,而吸收剂则再送回吸收塔内循环 使用。

27

欲分离氨气+空气的混 合物,可选择水做溶剂, 因为氨水在水中的溶解度 最大,而空气几乎不溶于 水。流程如图所示

上述密闭容器能否用作 工业吸收设备?

氨气(浓度低)+空气

密闭容器

水(溶剂)

氨气(浓度高)+空气(惰性气体)

• 重组分(易溶组分)主要在塔底附近的若干级 上被吸收 • 关键组分在全塔范围内被吸收

25

§4-2 吸收和解吸过程流程

一、单纯吸收工艺流程 二、吸收-解吸法 三、吸收蒸出塔

26

§4-2 吸收和解吸过程流程

• 吸收剂与被吸收的易溶组分一起从吸收 塔底排出后,一般要把吸收剂与易溶组 分分离开,即解吸过程,解吸过程一般 可采用的方法有:加热升温;减压闪蒸; 精馏解吸。

3

二、工业生产中的吸收过程

1

2

3

4

净化或 精制气 体

分离 气体 混合物

将最终气

态产品制

成溶液或 中间产品

废气 治理

4

• ①净化或精制气体

• 为除去原料气中所含的杂质,吸收是最常用的 方法。 • 如用乙醇胺液脱出石油裂解气或天然气中的硫 化氢;乙烯直接氧化制环氧乙烷生产中原料气的 脱硫、脱卤化物;合成甲烷工业中的脱硫、脱

33

吸收-解吸法

34

吸收-解吸法

35

三、吸收蒸出塔

• 当吸收尾气中某些组分在吸收剂中有一定的溶解 度,为保证关键组分的纯度采用吸收蒸出塔,即 将吸收塔与精馏塔的提馏段组合在一起,原料气 从塔中部进入,进料口上面为吸收段,下部为蒸 出段,当吸收液(含有关键组分和其它组分的溶 质)与塔釜再沸器蒸发上来的温度较高的蒸汽相 接触,使其它组分从吸收液中蒸出,塔釜的吸收 液部分从再沸器中加热蒸发以提供蒸出段必须的 热量,大部分则进入蒸出塔内部使易溶组分与吸 收剂分离开,吸收剂经冷却后再送入吸收塔循环 使用。 • 一般只适用关键组分为重组分的场合。

v N 1 l0 v1 l N v N 1 l0 v1 v N AN

v N 1 l0 v1 vN AN

45

对n级i组分作物料衡算:

vn ln vn1 ln1

vn An vn vn1 An1vn1

vn1 An1vn1 vn An 1

可以 , 但吸收效果不好 , 原因在于气、液两相 接触情况不好

(溶质,被吸收组分)

28

一、单纯吸收工艺流程

单塔单纯吸收流程图

多塔串联单纯吸收流程图

29

单纯吸收工艺流程

30

单纯吸收工艺流程

31

单纯吸收工艺流程

32

二、吸收-解吸法

• 该法用于气体混合物通过吸收方法将其分离 为惰性气体和易溶气体两部分的情况。 • 解吸的常用方法是使溶液升温,以减小气体 溶质的溶解度,所以在解吸塔底部没有加热 器,可用直接蒸汽和再沸器的形式,通过加 热器提供热量使易溶组分蒸出并从解吸塔顶 排出,解吸塔底的吸收剂经冷却再送往吸收 塔循环使用。 • 解吸塔也可采用精馏塔,可起到提高蒸出溶 质的纯度和回收吸收剂的作用。

21

⑶传质形式不同 • 吸收是单向传质,精馏是双向传质 • 在精馏操作中,汽液两相接触,汽相中的 较重组分向液相中传质(冷凝),液相中 的较轻组分向汽相中传质(汽化),所以 传质过程是在两相中交替进行 • 当轻、重组分的摩尔汽化潜热相近时,塔 内可以近似看作恒摩尔流

22

⑷温度范围、变化不同

• 汽相:组分沸点差大,有些组分接近于临界 点——非理想气体 • 液相:吸收剂量大——稀溶液 • 在精馏过程中,由于汽化潜热与冷凝潜热相 互利用,在整个塔内的温度变化范围不是很 大,而且从塔顶向下,温度逐渐升高。 • 每个级上由于组成改变而引起的温度变化, 可用泡露点方程定出 • 吸收要采用热量衡算来确定温度的分布

15

⑸按汽液两相接触方式和采用的设备形式 ①喷淋吸收 • 填料塔或空塔:气、液两相都连续 • 淋降板塔:气相连续,液相分散 ②鼓泡吸收 • 鼓泡塔或泡罩塔:液相保持为连续相, 气相分离为小气泡通过液层

16

⑸按汽液两相接触方式和采用的设备形式 ③降膜吸收 • 降膜式吸收器,使气、液两相均连续, 用于吸收热效应大的情况。 吸收剂顺着管壁形成一层液膜,由于重 力作用而往下流动,原料气以一定的流 率逆流向上,两相在管壁中进行传质过 程,产生的吸收热通过管壁传给冷凝剂, 不断被冷凝剂带走。

17

• 每一具体的吸收过程以采用哪一种分类方 法为宜,完全视何种分类方法能较准确的 反映出该具体过程的特点来衡量

• 如采用油吸收法分离石油气,在进行吸收 计算时,应突出说明它是多组分吸收,在 计算进行过程中,应考虑到它是一个非等 温吸收,在比较采用何种设备时,应考虑 到使用鼓泡吸收还是喷淋吸收或其它等。

如用氢氧化钠或碳酸钠溶液吸收二氧化 碳、用稀硫酸吸收氨等过程。 化学反应能大大提高单位体积液体所能 吸收的气体量并加快吸收速率。但溶液解 吸再生较难。 12

②化学吸收

溶质与溶剂有显著的化学反应发生。

1)可逆反应的化学吸收过程 难点:汽液平衡,化学反应速率 2)不可逆反应的化学吸收过程 难点:连串反应、不是瞬时完成的反应

v2 A0 v0 v2 l0 n 1 v1 A1 1 A1 1

46

v2 l0 v3 A1 v3 A1v1 A1 1 n 2 v2 A2 1 A2 1

( A1 1)v3 A1l 0 v4 A2 v4 A2 v2 A1 A2 A2 1 n 3 v3 A3 1 A3 1

吸收:溶质由气相溶于液相

与液相组成xi 成平衡的气相 中i的分压和 摩尔分数

pi

* pi

yi y

* i

解吸:溶质由液相转入气相

pi

* pi

yi y

* i

40

2、吸收过程的限度

• 塔釜: yi , N 1

Ki

xi , N

确定了吸收液中组分的最大浓度 塔顶:

yi,1 Ki xi,0

规定了设计回收塔的分离要求 或尾气中i组分的最小浓度

41

3、吸收过程的平衡级 • 离开n板的气体混合物与离开n板的吸收 液达到相平衡,即 y i K i xi 4、计算内容 可调设计变量为1 操作型计算:指定为理论级数 设计型计算:指定为关键组分的吸收率 已知: V N 1 , y N 1 , TN 1 , x0 , T0 , p 和关键组分的分离要求 求:V1 , y1 , LN , x N , L0 , N 详细计算还应包括 Tn , Ln ,Vn

6

• ③将最终气态产品制成溶液或中间产品

• 将气体中需用的组分以指定的溶剂吸收出来,成

为液态的产品或半成品。 • 如用水吸收氯化氢气体制成盐酸; • 在甲醇蒸汽氧化后用水吸收甲醛蒸汽制甲醛溶液; • 用水吸收丙烯腈作为中间产物等。

7

• ④废气治理

• 很多工业废气中含SO2、NOx(主要是NO及

NO2),汞蒸汽等有害成分,虽然浓度一般很低,

36

吸收蒸出塔

只适用关键组分为重组分的场合

37

吸收蒸出塔

38

§4-3 多组分吸收和解吸过程简捷计算 一、吸收过程工艺计算的基本概念 二、吸收因子(吸收因素) 三、吸收因子法的基本方程 四、平均吸收因子法 五、平均有效吸收因子法

39

§4-3 多组分吸收和解吸过程简捷计算

• 一、吸收过程工艺计算的基本概念 • 1、吸收、解吸作用发生的条件

但对人体和环境的危害甚大,而必须进行治理, 这类环境保护问题在我国已愈来愈受重视。 • 选择适当的工艺和溶剂进行吸收,是废气处理中 应用较广的方法。

8

二氧化碳的吸收过程

9

三、吸收过程的分类

⑴按组分的相对溶解度的大小 ①单组分吸收 只有一个组分在吸收剂中具有显著的溶 解度,其它组分的溶解度均小到可以忽 略不计。 如制氢工业中,将空气进行深冷分离前, 用碱液脱出其中的二氧化碳以净化空气, 这时CO2仅在碱液中具有显著的溶解度, 而空气中的氮、氧、氩等气体的溶解度 均可忽略。

CO2;二氯乙烷生产过程中用水去除氯化氢等。

5

• ②分离气体混合物

• 用以得到目的产物或回收其中一些组分

• 如石油裂解气的油吸收,将C2以上的组分与甲烷、

氢分开;用N-甲基吡咯烷酮作溶剂,将天然气部

分氧化所得裂解气中的乙炔分离出来;焦炉气的

油吸收以回收苯;乙烯直接氧化制环氧乙烷生产 中,用吸收法分离反应气体中的环氧乙烷等。

23

⑸物料的预分布不同

• 精馏可按清晰分割和非清晰分割进行 物料的预分布 • 吸收每端既有进料,又有出料

• 需在确定满足关键组分分离要求所需 的理论板数的同时,做出物料预分布

24

⑹精馏有两个关键组分,吸收有一个关键 组分 ⑺组分分布不同

• 精馏过程,关键组分的浓度分布有极大值,非 关键组分在进料级上下形成几乎恒浓的区域 • 吸收过程,轻组分(即难溶组分)一般只在靠 近塔顶的几级被吸收,而在其余级上变化很小

第4章 气体吸收和解吸

4.1多组分吸收和解吸过程分析

4.2 吸收和解吸过程流程 4.3多组分吸收和解吸过程简捷计算 4.4 化学吸收

1

§4.1多组分吸收和解吸过程分析