压装机压装部分设计

仪表壳自动化压装机的设计

摘要:本课题旨在解决仪表生产中的锥形薄片压入的工序自动化问题,既要保证压入的位置,同时必须保证锥形薄片在同一位置产生精度相同的变形。

完成了压装机构的运动分析、工序设计、主要依靠三个凸轮的运动实现。

第一个凸轮通过其摆动从动件控制夹紧轴的水平移动,第二个与第三个凸轮通过其摆动从动件分别控制内轴与外轴垂直移动,使其定位和冲压。

进行了结构设计及关键零部件设计。

其中有仪表壳的尺寸,装配夹具形状及尺寸,从动件的位移线图的设计,凸轮的设计,其中为了压装机的运作设计了减速箱,减速箱里包括电机的选择,V带的设计和齿轮的设计,最后选择了连接压装机和减速箱的联轴器。

关键词:凸轮,弹簧,齿轮,齿轮轴,电机。

Abstract:The subject aimets at solving the process automation problem of tapered chip in production of instrument. Not only ensure the position of pressure, but also must ensure tapered chip in the same location have the deformation. Completed pressing institutions kinematic analysis,process desin,mainly rely on the movement o achieve the three cam, the first cam though the swinging clamping axis control axis level migration, the second and the third cam through swinging clamping axis to distinction control inner axis and outer axis vertical migration to fix position and hurtle press.Carrying on the structure design and the key partses design. Which have size of instrument shell, assemble fixture shape and size, driven document moves the line diagram, the design of cam, among them for the sake of operation to designing the reducer casing. Reducer casing include the electrical motor choice, the V take design and the wheel gear design, finally chose shaft couping to connect pressure institutions and reducer casing .Key words:CAM, spring, gear, same dethegear motor shaft.目录摘要第一章、关于课题 (1)1.1序言 (1)1.2 课题来源及现状 (1)1.3 设计要求 (1)第二章、压装机的设计 (2)2.1 仪表壳 (2)2.2 装配夹具 (2)2.3 压头 (3)2.4凸轮机构的设计 (3)2.4.1 凸轮机构的组成. (3)2.4.2 凸轮机构的类型 (3)2.4.3 从动件常用运动规律特征比较及适用场合 (4)2.4.4 运动规律的组合 (4)2.4.5 从动件运动规律的选择 (5)2.4.6凸轮廓线的设计 (5)2.4.7凸轮轮廓的加工方法 (10)2.4.8 凸轮机构的压力角 (10)2.5轴的设计 (10)第三章、减速箱的设计 (13)3.1 减速箱的示意图 (13)3.2 各主要部件的选择 (13)3.3 电动机的选择 (13)3.4 分配传动比 (14)3.5 V带传动的设计 (14)3.6 设计高速轴齿轮 (16)3.7 设计低速级齿轮 (20)3.8 齿轮润滑方式的选择 (20)3.9 密封方式的选择 (20)第四章、联轴器的设计选择 (21)第五章、总结 (23)第六章、致谢 (24)参考文献 (25)第一章引言1.1 序言毕业设计是完成了全部基础课,技术基础课,专业课以及参加了生产实现之后,在大学四年学习中最后一个学期进行的。

压装机简介

压装机简介一、机器的结构概述:1. 油压压装机机身简图液压压装机由钢板焊接成的“C”形结构。

其悬臂装有油缸,内部是空的,作为安装管路、操纵限程装置、电气系统之用。

下部工作台上有“T”形槽和落料孔,供安装附件、模具等用。

2. 油压压装机油缸油缸系活塞式结构,其上下两腔分别与手动换向阀两出口相通,当泵排出的压力油进入上腔时,滑块下行,泵排出的压力油进入下腔时,滑块回程。

图示位置为滑块回程至极限位置。

3. 液压压装机操纵机构操纵机构是用拉杆和转向接头分别与手动换向阀及限程装置相连接,由操作手柄(3)和脚踏板(1)进行操作。

油泵起动后,当按压操作手柄或脚踏板时,通过拉杆(2) 带动手动换向阀中的滑阀改变位置,使油泵排出的压力油进入油缸上腔,同时下腔回油,滑块下行;当手或脚脱离手把或脚踏板时,由于弹簧的作用,换向阀中的滑阀杆回到另一端位置,使油泵排出的压力油进入油缸下腔,同时上腔回油,滑块回程。

4. 液压压装机限程装置由导向杆(2)、导向套(5)、上限位碰块(3)、下限位碰块(7)等件组成。

导向杆(2)随滑块运动,上、下限位碰块在导向杆上可调节。

上限位:滑块向上运动,上限位碰块通过导向套(5)碰到碰臂,碰臂的运动通过拉杆,使换向阀停于中间位置,滑块停止。

下限位:下限位碰块随同滑块、导向杆下行使碰臂复位,碰臂的反向运动通过拉杆使换向阀停于中间位置,滑块停止。

滑块上限位调整:向下搬动手柄使滑块下行,然后松开螺钉(4),移动上限位碰块(3),调好后,应将螺钉(4)拧紧。

滑块下限位调整:摇转手柄(1),丝杆(6)转动,下限位碰块(7)上下移动,手柄转动一转,下限位碰块移动5mm。

使用时应注意:限程装置不能用于压制高度上的控制。

液压压装机动作说明:油压压装机滑块的循环由下列几个动作组成:停止在上限位置→空程下行→工作行程→回程→停止在上限位置。

3. 油压压装机液压系统的工作过程:(1) 上限位置:开动电动机(2),油泵(3)运转,此时手动换向阀中的滑阀位于中间位置,油泵排出的压力油直接流回油箱,滑块停止在原始位置不动。

压装机压装部分设计

压装机压装部分设计

一、简介

压装机是一种高效的冷作夹具,它可以将各种工件快速精确的夹紧和冷作在一起。

压装机分为气动型和电动型,可以满足不同工艺要求。

该压装机具有刚性和精度高、效率高、成本低等优点,满足了工厂的高效组装要求,并减少了人工的劳动强度。

二、压装机的结构设计

压装机主要由压装头、滑台、固定架、液压传动系统、操作面板等组成。

1.压装头:压装头由吸附手机、夹具、传动轴、手柄等组成。

吸附手柄由可调紧螺钉和夹紧螺母组成,可用来夹紧各种工件;夹具由夹紧杆、活套和夹紧螺钉等组成,可以固定工件;传动轴由转动部分和传动部分组成,可以将液压传动系统传送给压装头;手柄由手柄和操作盘组成,可以进行精确操作。

2.滑台:滑台由滑台板、导轨、滑块和滑台定位装置组成,可以将压装头在水平方向移动,以便调整工件的位置。

3.固定架:固定架由上架横梁、下架横梁、固定支架和支撑架组成,可以将压装头固定在特定位置,以便在水平方向移动。

4.液压传动系统:液压传动系统由电磁阀、液压泵、油缸和油管等组成,可以向压装头传送液压力,以控制工件的夹紧。

宝来轿车后轴轴承压装机设计

挂 电动扳手及防力矩装置。因防力矩装置需安装移动 导轨,所以将原设计 中的龙门框架取消了,这给后来 的现场安装调整增加 了许多难度。 如图 机床 由左工作 台、左压入装置、右压入 装置、右工作 台4 分组成 。机床工作 时装配线体上 部 的举升装置将夹具托盘升起离线 ( 避免压装时线体

装在滑动台板上。导向装置 由导向杆、导向套、调整

挡铁 组 成 。导 向杆 根部 是一 段 用于调 整 挡铁 位 置 的螺 纹 ,工 作 时 当压 入 装 置 上 的 限 位 开 关 发 出 信 号 ,油 缸停 止 举 升 ,此 时 挡 铁位 置 应 与 导 向套 下端 面 有05 . mm间 隙。 挡铁 的作 用就 是 当微 动开 关 失 灵后 防止 举

中,左、右工作台由龙门框架连成一体 。但由于在此

工 位 要将 后轴 轴承 通 过锁 紧螺 母锁 紧在 短 轴上 ,需 吊

图1

21年第 期 01 7

汽车T艺与材料 A Mf 7 T 6 &

生

产 装 备

过弹性挺杆 发出举升 到位信号 ,弹性挺杆 穿过 限位

2 后轴轴承压入装置

头 进 给 方 向成 9 。 ),支承 轴 的两 端 装 有 导 向滚 子 0 可 支 承 压头 在 导 轨 上沿 压 头 进 给 方 向移 动 ,如 图3。

样 ,在压装定位过程 中不是靠后轴在夹具上的定位位

置来 找 正压 头 与后轴 短 轴 的 中心位 置 ,而是 压入 装 置 自动地 去 找后轴 短 轴 的 中心位 置 ,从而 解决 了整个 设

点 迎 刃而解 。

后 降到初 始位 置。初 始位 置上原位信号 给左工作 台

机械毕业设计1599仪表壳自动化压装机的设计说明书

第一章引言1.1 序言毕业设计是完成了全部基础课,技术基础课,专业课以及参加了生产实现之后,在大学四年学习中最后一个学期进行的。

这是毕业之前对所学各课程的一次深入的综合性的总复习,也是一次理论联系实际的训练,通过这次毕业设计对未来从事的工作进行一次适应性训练,从中锻炼分析能力,解决问题能力,为今后的工作打下基础。

通过本次毕业设计,得到以下的收获与训练:1.能熟悉运用理论力学,机械设计等课程的专业知识及设计计算。

2.结构设计的能力,能运用学过的知识,完成零件的结构与设计,并通过学过的软件完成绘图。

3.学会使用图表及手册资料。

熟悉查找与本课题相关的各种资料名称,出处,能做到熟悉运用。

1.2 课题来源本课题来源于常州红梅电力设备厂,压装机可用于试制产品的压装,压装空间适用于各种产品。

应用的设计原理:采用高质量的交流伺服电机,减速器,PLC传动方式,具有导向装置。

向下压入的速度可调,采用无级调速方式。

本课题旨在解决仪表生产中的锥形薄片压入仪表壳中的工序自动化问题,既要保证压入的位置,同时必须保证锥形薄片在同一位置产生精度相同的变形。

本课题要求学生自动化锥形薄片自动化压装系统设计的压装机设计,完成压装机构的运动分析、工序设计、结构设计及关键零部件设计。

该课题与生产实践相结合,有较高的实用价值和借鉴价值,该课题主要培养学生产品设计的综合能力,协同工作能力等。

压装机可采用手动/自动程序两种操纵方式进行控制。

1.3设计要求本课题旨在解决仪表生产中的锥形薄片压入仪表壳中的工序自动化问题,既要保证压入的位置,同时必须保证锥形薄片在同一位置产生精度相同的变形。

本课题要求学生自动化锥形薄片自动化压装系统设计的压装机设计,完成压装机构的运动分析、工序设计、结构设计及关键零部件设计。

该课题与生产实践相结合,有较高的实用价值和借鉴价值,该课题主要培养学生产品设计的综合能力,协同工作能力等。

技术指标:每分钟完成任务15只金属仪表盘的压装,压装精度满足生产要求。

压装机压装部分设计

摘要转向架圆锥滚动轴承压装机是用于铁路车辆滚动轴承压装的专用设备,适用于铁路车辆新造及检修时压装SKF197726、352226型轴承。

广泛应用于各车辆厂、车辆段、车辆大修厂及煤矿铁路运输单位。

本次设计是根据25t轴重列车的资料和其工作现场情况,设计出达到压装要求的轴承压装机。

压装机工作过程直接影响转向架运行情况,车轴是转向架的重要零件,为提高行车速度,进一步提高列车车辆的运营能力和效率,增强与航空、公路、水运的竞争力,必须要确保轮对轴承压装质量,提高行车的安全性与平稳性。

如果压装过程不合理,产生错误,将会造成严重后果,车辆运行时噪声过大,起动加速度,制动减速度减小,甚至会发生轴温过热切轴等重大事故。

为达到要求,必须使压装机输出适当且足够大的压装力,提高轴承与轴颈的配合精度。

因为压装机工作过程输出压力大,速度慢,压装机采用液压传动系统。

压装部分是压装机的最重要组成部分,本文主要是针对圆锥滚动轴承压装机的压装部分的机械结构进行设计。

关键词:转向架;滚动轴承;压装;机械AbstractBogie taper rolling bearing push mounting machine is the appropriation equipment for railcar rolling bearing mounting. It is widely used for mounting the SKF197726 and 352226 moulds bearings in making and overhauling railcar, and widely used in vehicle factories, vehicle sections, vehicle overhauling factories and mine railcar companies etc. In this thesis, it is aimed to design a push mounting machine fulfilling the push mounting requirement, based on data of 25t axle load railcar and fieldwork. The process of the rolling bearing push mounting is of great importance to the bogie. To get higher speed, and become more competitive with aqueduct, air and highway transport. If mistakes be made in the push mounting process, it may result in big trouble, the railcar will make over volume noise in running period, the starting and breaking acceleration will reduce to a low and dangerous level. To up to the scratch, the machine has to output reasonable and big enough push mounting force. For the work process needs enough power but low speed, the machine take advantage of hydraulic power transmission system. The push mounting part is the most important part of the whole machine, this issue is mainly about the design of that part’s mechanical structure of taper rolling bearing push mounting machine.Keywords:Bogie;Taper rolling bearing;Push mounting;Mechanical structure第一章绪论1.1 引言轴承压装机是铁路车辆系统滚动轴承压装的专业设备, 其主要用途是采用冷压方式将滚动轴承压装到轮对轴颈上。

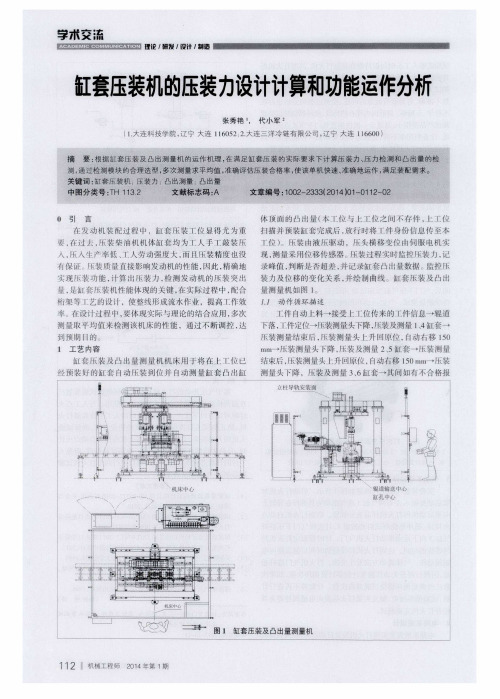

缸套压装机的压装力设计计算和功能运作分析

1 0 0 G P a , 被 包容件 的弹性模量 E . = 1 7 0 G P a , 包容件和被 包容件的泊松 比/ 3 i = 0 . 2 5 , 摩擦 因数/ z = 0 . 2 , 过盈 量 艿 = 0 . 0 8 l

l

j j

{ {

! l

l / l

: 箩

卫 …一

机床 { C

; i :

一

…

璺

辊道输送量机

1 1 2 j机 械工程师 2 0 1 4 年第 1 期

字木 交 i j ; i

理论 , 研发 , 设计 , 制造

警 ,需人丁干预将T件下料至返修T位一全部合格后 , 压

装测 量头 自动 叫原位 , 机 床辊道 上升 回原位 一 自动下 料 。

, . 2 功能要 求

图 2为微 观 不平 度 l 0 点高度 尺 。 取 样 长度 内 5个 最 大 的轮 廓 峰高 的平 均 值 与 5 个 最 大 的轮廓 深 的平 均

缸套凸} f J 量测量装置采用数字式位移传感器 ,测量 精度 | I 『 达到满量程的 1 / 1 0 0 0 ;缸套 装采用液 压单元 ,

最 大 装 力 2 . 5 t ; 压装 力在一 定 范 同 内可调 ; 本一 r 位与

一

值之 和。即: 包容件不产生塑性变形所容许的最大结合J 力

到预 期 f { 的。

1 工艺 内容

. , 动 作 循 环 描 述 桁架等 l 岂的设计 ,使整线形成流水作业 ,提高 _ r 作效 ,

工件 自动上料一接受上工位传来 的 1 : 件信息一辊道 下落 , 丁件定位一压装测量头下降, 压装及测量 l 、 4 缸套一

工程液压机加装方案设计

工程液压机加装方案设计一、引言随着工程机械行业的发展和进步,液压机在工程机械中的应用越来越广泛。

液压机通过压力的变化来控制流体的流动,从而实现工程机械的各种功能。

在实际工程中,由于工程机械的使用环境和工作任务的不同,开始使用的液压系统可能无法满足实际需求,因此需要对液压机进行加装和改造。

本文将对工程液压机加装方案进行详细设计和分析,力求让液压机能够更好地适应实际工程需求。

二、加装方案设计1.需求分析在设计液压机加装方案之前,首先需要进行对需求的分析。

工程液压机加装主要是为了满足工程机械在实际工作中的各种要求,例如提高液压机的工作效率、增加液压机的使用范围、改善液压机的性能等。

因此,在进行加装方案设计时首先需要明确实际需求,确定加装的目的和具体要求。

2.液压系统改造在工程机械中,液压系统是其中非常重要的一个组成部分,直接影响到机器的工作效率和性能。

因此,在进行液压机加装时,首先要对液压系统进行改造。

具体的液压系统改造方案可以包括增加液压系统的工作压力、更换液压系统的液压元件、增加液压系统的容积等。

3.液压机电控系统改造随着自动化技术的发展,越来越多的工程液压机采用电控技术,实现了液压机的自动化操作。

在进行液压机加装时,还可以考虑对液压机的电控系统进行改造,提高液压机的自动化水平。

具体的液压机电控系统改造方案可以包括增加液压机的传感器、更换液压机的控制器、改变液压机的控制策略等。

4.设备结构改造在进行液压机加装时,还需要考虑对设备的结构进行改造。

具体的设备结构改造方案可以包括改变设备的布局、更换设备的部件、加强设备的支撑结构等。

三、加装方案的实施1.加装方案的准备在确定了加装方案之后,需要对加装方案进行充分的准备工作。

首先需要明确加装的内容和范围,确定加装的实施时间和地点。

同时还需要对加装的人员进行培训,确保加装的人员具有一定的技术水平和操作能力。

2.加装方案的实施在进行液压机加装时,需要对加装的液压系统、电控系统和设备结构进行逐一改造。

浅谈压装设备工艺设计

浅谈压装设备工艺设计发布时间:2021-08-09T15:07:15.940Z 来源:《探索科学》2021年7月上13期作者:谢飞[导读] 压装工艺是汽车制造领域常用的工艺技术手段,本文对压装设备组成部分、各主要组成的主要要求、压装设备调试要求这几个方面进行分析阐述,从而压装设备和压装工艺稳定可靠。

江淮汽车集团股份有限公司技术中心谢飞安徽合肥 231500摘要:压装工艺是汽车制造领域常用的工艺技术手段,本文对压装设备组成部分、各主要组成的主要要求、压装设备调试要求这几个方面进行分析阐述,从而压装设备和压装工艺稳定可靠。

关键词:气密性检测稳定性检测能力工艺参数1引言在汽车制造领域,发动机缸体和缸盖以及变速箱壳体加工和装配等均需要进行压装,压装工艺是汽车制造领域生产质量控制的一个关键环节。

压装质量不好,工件会产生变形,影响产品的性能,并且在压装过程中也会产生毛刺,影响产品清洁度。

2压装设备的结构组成和工艺要求2.1压装的方式压装分为手动压装和设备压装,其中设备压装常用的形式有两种,一种是油缸压装,一种是电缸压装,无论是油缸压装,还是电缸压装,为了保证压装的质量,需要对压装力和压装位移进行监控。

1).油缸压装特点:成本低,效率低,精度低,有漏油风险。

2).电缸压装特点:采用闭环伺服控制,精度高,噪音小,节能环保,速度和效率高,维护成本低,价格高,尺寸较大。

3).电缸压装是设定位移,监控压装力;4).油缸是设定压装的系统压力,通过压头或者油缸行程进行限位,控制压装深度。

2.2压装设备的主要组成压装设备通常由以下部分组成:电控系统、液压系统、机械系统组成。

其中机械系统包括设备主体、举升机构、压装定位夹具、辅助支撑、压装单元、上料机构。

2.3电控系统主要工艺要求1)需带压装力和位移监控压装位移和压装力监控数据实时显示。

2)生产模式包括自动模式、手动调整模式、通过模式。

3)需配置工控机、UPS电源、信息采集接口。

TYJ22×260型托辊压装机设计

毕业设计设计题目:TYJ22×260型托辊压装机(压装头)设计系别:_________________________班级:_________________________姓名:_________________________指导教师:___________2006年6月1日TYJ22×260型托辊压装机(压装头)设计摘要托辊压装机是在托辊生产环节过程中用来压装轴承和密封圈的重要机床。

本课题研究的目的就是为提高托辊中轴承和密封装置的压装精度。

首先,对TYJ22×260型托辊压装机的压装头进行总体方案的设计,主要分为两方面的设计:压装头的结构设计和动力系统的设计。

结构设计采用传统的设计方法,各部分结构在强度、稳定性等方面均达到要求。

动力系统的设计方面,由于液压系统动作易实现,且动作准确,因此本设计采用液压传动系统来实现压装头的动作要求,在其设计中主要对液压系统、液压缸和液压站进行了设计。

通过对液压系统的优化设计可以提高托辊压装机的压装精度,从而提高了托辊的质量。

由此可得,随着机械工业的发展,现代机床开始装备大量原件,包括电器元件,液压元件和气动元件,其中元件的选择和质量是决定主机工作质量的重要因素。

关键词:液压传动准确可靠合理TYJ22×260 type pressure roller installed (the first press-pit) designAbstractPressure roller installed is an important Machine Tool,which is used in the production of Bearings and seals . The purpose of this research is to improve the press-fit accuracy of the roller bearings and seals .First of all,let we make a allover problem design for the TYJ22 × 260-type pressure roller installed. It is divided into two main aspects of the design: the design of the structure of the first press-fit and the design of power systems.The structural design is used the traditional design method.All the parts of the structure should meet the requirement both in the stability and strength. In the part of the design of power systems, because the hydraulic system is easily to achieve .The power systems is used hydraulic drive system to achieve .In the design ,we make main designs in the hydraulic system, hydraulic cylinder and hydraulic station design.By optimizing the design of the hydraulic system, we improve the precision of the pressure roller press-fit,to improve the quality of the Press-fit .Therefore, with the development of machinery industry, modern machine tools start to be equipmented a large number of originals, including the electrical components, hydraulic components and pneumatic components, including the choice and quality of components.Which determined the host of an important factor in the quality of work.Key words:hydraulic system accurate reasonable complex目录1 引言 (3)2 TYJ22×260型托辊压装机(压装头)总体方案设计 (4)3 TYJ22×260型托辊压装机(压装头)液压系统的设计 (5)3.1液压系统原理图的设计 (5)3.2组成液压元、辅件设计 (10)3.3计算液压系统技术性能 (12)4 TYJ22×260型托辊压装机(压装头)的结构设计 (16)4.1固定压装头 (16)4.2缓冲压装头 (24)5 TYJ22×260型托辊压装机(压装头)液压缸的设计 (26)5.1液压缸主要尺寸的确定 (26)5.2液压缸的结构设计 (29)5.2.1缸筒 (29)5.2.2活塞与活塞杆 (31)5.2.3缸盖 (32)6 TYJ22×260型托辊压装机(压装头)集成油路的设计 (35)6.1 液压集成回路设计 (36)6.2 液压集成块的设计 (36)7 液压站的设计 (37)7.1液压油箱的设计 (38)7.2液压站的结构设计 (38)8 结论 (39)谢辞 (40)参考文献 (41)外文资料.......................................错误!未定义书签。

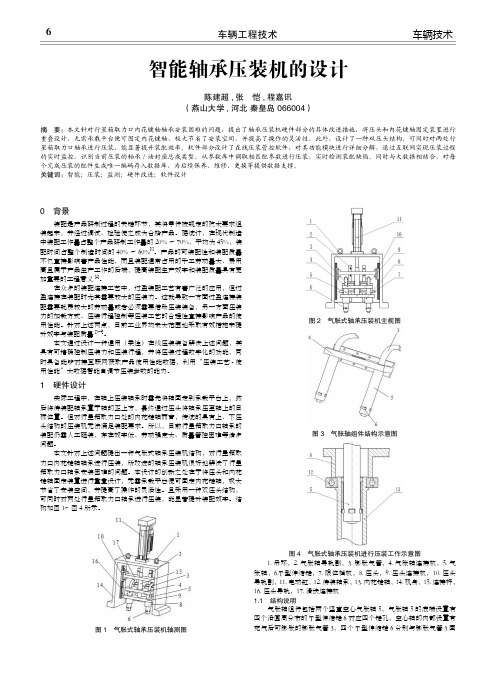

智能轴承压装机的设计

车辆工程技术6车辆技术0 背景 装配是产品研制过程的关键环节,其将零件按规定的技术要求组装起来,并经过调试、检验使之成为合格产品。

据统计,在现代制造中装配工作量占整个产品研制工作量的20%~70%,平均为45%,装配时间占整个制造时间的40%~60%[1]。

产品的可装配性和装配质量不仅直接影响着产品性能,而且装配通常占用的手工劳动量大、费用高且属于产品生产工作的后端,提高装配生产效率和装配质量具有更加重要的工程意义[2]。

在众多的装配连接工艺中,过盈装配工艺有着广泛的应用,但过盈连接在装配时尤其需要较大的压装力。

这就导致一方面过盈连接装配需要耗费较大的劳动量或者必须需要借助压装装备,另一方面压装力的加载方式、压装行程控制等压装工艺的合理性直接影响产品的使用性能。

针对上述两点,目前工业界均未大范围地采取有效措施来提升效率与装配质量[3~4]。

本文通过设计一种通用(柔性)在线压装装备解决上述问题,其具有可精确控制压装力和压装行程,并将压装过程数字化的功能,同时具备能够对接互联网获取产品使用性能数据,利用“压装工艺-使用性能”大数据智能自调节压装参数的能力。

1 硬件设计 实际工程中,在轴上压装轴承时需先将轴固定到承载平台上,然后将待装配轴承置于轴的正上方,最终通过压头将轴承压至轴上的目标位置。

但对行星箱取力口处的内花键轴而言,传统的具有上、下压头结构的压装机无法满足装配要求。

所以,目前行星箱取力口轴承的装配仍需人工砸装,存在效率低、劳动强度大、质量管控困难等诸多问题。

本文针对上述问题提出一种气胀式轴承压装机结构,对行星箱取力口内花键轴轴承进行压装,所改进的轴承压装机很好地解决了行星箱取力口轴承安装困难的问题。

本设计的创新之处在于将压头和内花键轴固定装置进行重叠设计,无需承载平台便可固定内花键轴,极大节省了安装空间,并提高了操作的灵活性。

且采用一种双压头结构,可同时对两处行星箱取力口轴承进行压装,能显著提升装配效率。

简易托辊压装机设计与应用

油 管 油缸 支架 压 装胎 具 V 铁 形 压桩 机底 座 油 缸

◇ Qi — p . ① Nn 星 = . 4 2 - l . ∞ 1 O k M W _ L . P / m J a

I

’I

V8 =0 L

图 3

压 装 机 的液 压 系统 利 用 原有 的液 压 试 验 台液 压 站 和 翻车 机 改 造 后 报 废 的 油 缸 、 管 , 新 设 计 了管 接 头 , 油 重 液

图2

杆运动 , 心轴顶紧托辊轴后不动 , 此时 , 弹簧压缩 , 轴承随压装轴 运 动 压 入桶 皮 。 当 轴 承压 装 到 位 后 心 轴 与缸 杆 顶 死 , 压 压 力 ④ 液

上 升 , 缸 压 力 通 过缸 杆 、 油 心轴 由 托 辊 轴 承 载 , 承 不再 承 载 压 轴

.

匐

节 流 阀 —] 厂一

叫 HII I f 一 电馓挟I嘲 叫

弹簧、 心轴和压装轴组成 , 弹簧保证油缸缩 回后 , 心轴 回到初始 位置。 心轴通过弹簧与缸杆连接 , 但不 随缸杆一起动作 , 心轴的

作 用是 支撑 托 辊 轴 和 要 压 装 的轴 承 。 过 两 根 心 轴 的 支 撑 可 以 通

机 改造后报废的油缸制作 了简易液压托辊压装机 , 高了组装效率和质量。 提

中 图分 类 号 T 2 H1 2

1 托辊 的组 装 . 原

采 用 人 工 用 锤 子砸 的方 法 安 装 轴 承 , 工 组 装 托 辊 , 手 由于 组

装 人 员 技术 水 平 的 高 低 , 装 的 质 量 不 一 ; 装 过 程 中 , 要 ~ 组 组 需 人 手 扶胎 具 , 人 用 锤 子 砸 , 装 效 率 低 , 动 强度 大 且 存 在 砸 一 组 劳 手 的安 全 隐 患 ; 工 组 装 一根 托辊 需 要 1mi。 手 0 n 2简易 托 辊 压 装 机 . 托 辊 压 装 机 ( 1主 要 由底 座 、 缸 、 装 胎 具 、 图 ) 油 压 V形 铁 、 油 缸 底 座 组 成 , 缸 通 过 油 管 与液 压 站 相 连 。 压 装 胎 具 ( 2 由 油 图 )

压装机压装部分设计

摘要转向架圆锥滚动轴承压装机是用于铁路车辆滚动轴承压装的专用设备,适用于铁路车辆新造及检修时压装SKF197726、352226型轴承。

广泛应用于各车辆厂、车辆段、车辆大修厂及煤矿铁路运输单位。

本次设计是根据25t轴重列车的资料和其工作现场情况,设计出达到压装要求的轴承压装机。

压装机工作过程直接影响转向架运行情况,车轴是转向架的重要零件,为提高行车速度,进一步提高列车车辆的运营能力和效率,增强与航空、公路、水运的竞争力,必须要确保轮对轴承压装质量,提高行车的安全性与平稳性。

如果压装过程不合理,产生错误,将会造成严重后果,车辆运行时噪声过大,起动加速度,制动减速度减小,甚至会发生轴温过热切轴等重大事故。

为达到要求,必须使压装机输出适当且足够大的压装力,提高轴承与轴颈的配合精度。

因为压装机工作过程输出压力大,速度慢,压装机采用液压传动系统。

压装部分是压装机的最重要组成部分,本文主要是针对圆锥滚动轴承压装机的压装部分的机械结构进行设计。

关键词:转向架;滚动轴承;压装;机械AbstractBogie taper rolling bearing push mounting machine is the appropriation equipment for railcar rolling bearing mounting. It is widely used for mounting the SKF197726 and 352226 moulds bearings in making and overhauling railcar, and widely used in vehicle factories, vehicle sections, vehicle overhauling factories and mine railcar companies etc. In this thesis, it is aimed to design a push mounting machine fulfilling the push mounting requirement, based on data of 25t axle load railcar and fieldwork. The process of the rolling bearing push mounting is of great importance to the bogie. To get higher speed, and become more competitive with aqueduct, air and highway transport. If mistakes be made in the push mounting process, it may result in big trouble, the railcar will make over volume noise in running period, the starting and breaking acceleration will reduce to a low and dangerous level. To up to the scratch, the machine has to output reasonable and big enough push mounting force. For the work process needs enough power but low speed, the machine take advantage of hydraulic power transmission system. The push mounting part is the most important part of the whole machine, this issue is mainly about the design of that part’s mechanical structure of taper rolling bearing push mounting machine.Keywords:Bogie;Taper rolling bearing;Push mounting;Mechanical structure第一章绪论1.1 引言轴承压装机是铁路车辆系统滚动轴承压装的专业设备, 其主要用途是采用冷压方式将滚动轴承压装到轮对轴颈上。

单缸柴油机机体数控轴承压装机的设计

J o u na r l o f Na n n i n g P o l y t e c h n i c

2 0 1 3 年第 1 8 卷第 6 期

2 0 1 3 Vo 1 . 1 8 No . 6

单 缸 柴 油 机 机 体 数 控 轴 承 压 装 机 的 设 计

【 中图分 类号] T H1 2 2 【 文献标识码 】 A 【 文章编号] 1 0 0 9 - 3 6 2 1 ( 2 0 1 3 ) 0 6 - 0 0 8 3 - 0 3

自动推送定位机构 的轴承定位孔 中,轴承到位后 ,

1机体 轴承压装机技术方 案设计

1 . 1轴承压装机技术方案设计

推送气缸接到plc发出的轴承进料指令后带着滑块向后运动斜滑道上的待推送轴承在重力的作用下一起下滑直至最下方的轴承下滑到水平滑道中plc接到安装于水平滑道的接近开关发送的轴承到位信号后向推送气缸发出推送指令推送气缸响应指令向前运动驱动滑块向前推动轴承直至将轴承推送到安装位置轴承自动落入水平滑道的定位孔中完成轴承推送定位安装于定位孔的接近开关向plc发送轴承定位信号轴承自动推送定位结束plc向压装气缸发出压装轴承指令

数控技术是实现机械设备 自动化 、 柔性化 的基 础, 是现代机械装备 的灵魂 和核心 , 是机 械制造业 技 术 改 造 的 主要 手段 和 技 术发 展 的主要 方 向 【 l J 。随

接近开关向 P L C发送轴承到位信号 ; ( 3 ) P L C向压装气缸发 出压装指令 , 压装气缸推 动压头匀速 向下运动 , 压头插人轴承内孑 L 后 推压着 轴承向下移动 ; ( 4 ) 当轴承压装到位时 , P L C向压装气缸发出停 止、 保压 、 返 回指令 , 压装气缸保压一段时间后带着 压头向上运动 , 直至回到压头初始位置 ; ( 5 ) P L C向数控滑台驱动步进 电机发出移位指 令, 气动夹具随着数控滑台水平移动到另一轴承安

发动机油底壳压装工艺分析及优化

尺寸公 差 2 0 / 2 8 + 。 0 6 。mm, O 过盈 配合量 约为 0 . 5 m m,

1 零 件 压 装 工 艺 分 析

油底 壳零 件 的形状 为 u型薄 壳 体 , 外 形 和 内腔 比

较 复杂 , 零 件壁厚为 2 . 5~3 . 5 mm, 其 总体 强 度 比较

本和 简化结 构布 置 , 压装 夹具部 分采 用气压 控制 系统 , 压装夹 具是 整个 专机 设计 的关键 核 心部分 。设计 油底

图2 油底 壳压装机压装部 分工作 图

2 压装专机设计 方案

2 . 1 压 装 专机 结构 设计

右堵碗/ 过滤 网盖支撑组件

工件 汽缸

左堵碗支撑组件

具底板

根 据油 底壳 零件 压 装 工 艺 分 析 , 压 装 的 配 件 过滤 网/ 过滤 网盖和 左/ 右 堵 碗 共 有 4个 , 分布在零件 的 3 个 互相 垂直 的方 向 , 为 保证 压 装 过 程 中零 件 承 受 的压 装 力和 支撑 力 的对称 分 布 均 匀 和 专 机 结构 的 刚性 , 压 装 专机 采用 了 8根立 柱 组 成 的机 架 的框式 龙 门结 构 , 通 过将 两侧 的 4根立 柱 用 锁 紧 连 接 块 连接 的方 式 , 使 4根立 柱结 合 成 为 一 体 的 刚性 较 好 的受 力 件 , 较 好 地 解 决 了水平 方 向 的压 装 油缸 和支 撑油 缸 的工作受 力 后 刚性 问题 。在 机架上 部 的垂 直方 向布 置压 装配 件过 滤

伺服压装机毕业设计

伺服压装机毕业设计伺服压装机毕业设计伺服压装机是一种应用于工业生产中的自动化设备,主要用于对零件进行压装操作。

它通过使用伺服电机和控制系统,实现对压装过程的精确控制,提高生产效率和产品质量。

本文将从设计原理、技术难点和应用前景三个方面,对伺服压装机的毕业设计进行探讨。

一、设计原理伺服压装机的设计原理主要基于伺服控制和压装技术。

伺服控制是一种通过对电机转速、位置和力矩进行精确控制的技术,可以实现对压装过程的精确控制。

压装技术则是一种将零件与组件连接在一起的工艺,通过施加一定的压力,使零件之间形成紧密的连接。

伺服压装机将这两种技术结合起来,通过控制伺服电机的转速和力矩,实现对压装过程的精确控制。

二、技术难点伺服压装机的设计中存在一些技术难点。

首先是对压装力的控制。

压装力的大小直接影响到零件的连接质量,因此需要能够精确控制压装力的大小。

其次是对压装位置的控制。

不同的零件需要在不同的位置进行压装,因此需要能够精确控制压装位置。

此外,还需要考虑到压装过程中的动态响应和稳定性,以及设备的安全性和可靠性等方面的问题。

为了解决这些技术难点,设计中可以采用多种方法。

首先,可以使用传感器来实时监测压装力和位置,通过反馈控制的方式进行调节。

其次,可以采用先进的控制算法和控制策略,提高系统的响应速度和控制精度。

此外,还可以采用优化设计和结构改进等方法,提高设备的稳定性和可靠性。

三、应用前景伺服压装机在工业生产中有着广泛的应用前景。

首先,在汽车制造和航空航天等领域,伺服压装机可以用于对零件的压装和连接,提高产品的质量和性能。

其次,在电子设备制造和家用电器生产等领域,伺服压装机可以用于对电子元件的压装和焊接,提高产品的可靠性和稳定性。

此外,在机械制造和金属加工等领域,伺服压装机可以用于对零件的装配和加工,提高生产效率和降低成本。

综上所述,伺服压装机作为一种自动化设备,在工业生产中具有重要的应用价值。

通过合理的设计原理和技术手段,可以实现对压装过程的精确控制,提高生产效率和产品质量。

装配线锁片压装机自动压装改造

装配线锁片压装机自动压装改造作者:上汽通用五菱汽车股份有限公司陆贤辉王印摘要:基于气门锁夹压装机在发动机装配线的应用,通过锁片压装过程原理的分析,对比锁片的压装方式,结合现有锁片压装机的现状,设计出一种高合格率的锁片压装机构并进行改造应用。

关键词: 发动机;气门锁片;压装机一、改造内容(一)、压装工艺的调整:(二)、设备零部件改造:1、压装单元改造前压装单元的压装头主要由外压头、内导轨、夹爪、弹簧组成。

内导轨通过柱销安装在外压头内,两个夹爪通过两个销子固定在外压头上并处于内导轨的两侧,同时在夹爪与外压头间安装一弹簧用于调整夹爪的张合度;锁片在内导轨和夹爪的导向下落入弹簧座中。

内外导轨长达在230mm , 锁片在进入内外导轨间隙后作自由落体,通过调节内外导轨的间隙,使自由落体的两个锁片在沿着外导轨的滑行后在同一时刻到达待压装位置。

内外导轨及压装头部件如下图所示:改造后压装头由外压头,内压头,弹簧,圆柱环组成,安装时按照内压头,弹簧,圆柱环的顺序装入外压头内。

滑台下降时,外压头将弹簧座压下,气门锁夹在内压头和弹簧的作用下被柔性地推入弹簧座内;滑台上升时,在弹簧力作用下保证使锁片进入正确的位置。

内压头与外压头为间隙配合,内压头与气门亦为间隙配合。

新压装头部件如下图所示:为了保证压装的尺寸与合格率,设计尺寸为:外压头∮10.20+0.00-0.02,内压头∮7.02+0.02-0.00,同时因为考虑锁片必须保证不能带磁性,耐压强度高,耐磨性好的特点,所有压装部件的材质选用高硬度的Cr12MoV。

2、落料单元改造前设备通过震料机选取锁片并自动装入锁片工装,由员工手持工装将锁片放入压装机落料口,用手拉动送料把手使锁片掉入弹簧座中,锁片在自由下落过程中存在很多不确定因素导致压装不合格。

改造后取消落料单元,采用锁片震料机和弹簧座震料机自动将锁片放进弹簧座内,实现了自动上料,并在压装机前一工位将锁片和弹簧座预装到气门上,彻底消除了锁片下落过程产生的一系列不稳定问题。

分油盘钢球自动压装机的设计

分油盘钢球自动压装机的设计荣晴坤1,2,刘世杰1,2,赵驰1,2,徐培民1,2*(1.特种重载机器人安徽省重点实验室,安徽马鞍山243000;2.安徽工业大学机械工程学院,安徽马鞍山243000)CVT 自动变速器中,油泵泵盖(下文称分油盘)在生产过程中会产生许多加工孔(以下称待封堵孔)。

分油盘上的待封堵孔对分油盘的功能发挥并不起任何作用,若不加以封堵则会导致油泵内油液泄露。

目前许多工厂采用人工方法进行封堵。

人工封堵不仅效率低,而且封堵质量难以保证。

由于不同的CVT 自动变速箱中分油盘的型号不同,所以想要设计一款通用的封堵设备是比较困难的。

因此,本文结合市场上分油盘的钢球压装工艺,针对某系列分油盘,设计一款半自动钢球压装机,以提升该系列分油盘的制造水平,从而实现高效、优质、低耗的制造要求[1]。

1分油盘简介及总体设计思想某系列油泵的分油盘的结构与待封堵孔示意图如图1所示,其整体呈扁平状,平放比较稳定。

该系列分油盘有8个待封堵孔,孔①②⑦直径为5.5mm ,孔③④⑤⑧直径为7.5mm ,孔⑥直径为9mm 。

孔⑧垂直于盘面,其它孔位于盘面内。

孔③④⑤与孔⑥⑦分别扎堆排列,最小孔边距为4mm ,最小孔心距为12mm ,孔①、孔②在盘面内的位置相对比较孤立。

分油盘钢球半自动压装机模拟人工压装工序。

无论是人工压装还是自动压装,钢球压入待封堵孔时都会对分油盘产生一定的冲击力。

这就需要用特定的定位和夹紧组件先把分油盘安装到设备上。

之后,专门设计的自动压装组件实现钢球的压装、完成8个加工孔的封堵。

最后,人工取下加工好的分油盘,换上下一个未加工的分油盘,再重复安装———封堵———拆卸的加工过程,实现分油盘的连续批量加工。

需方还要求压装设备要具备存储钢球及自动填料等功能。

2自动压装组件的设计自动压装组件是压装设备的首要核心组件。

其设计首先要弄清其工作原理,设想其基本构型,再为其选择合适的动力源、针对待封堵孔的大小和在分油盘上的分布摘要:根据某系列分油盘的外形特点,结合分油盘待封堵孔之前的钢球压装工艺,提出了设计分油盘钢球自动压装设备以及实现该工序的半自动化解决方案。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要转向架圆锥滚动轴承压装机是用于铁路车辆滚动轴承压装的专用设备,适用于铁路车辆新造及检修时压装SKF197726、352226型轴承。

广泛应用于各车辆厂、车辆段、车辆大修厂及煤矿铁路运输单位。

本次设计是根据25t轴重列车的资料和其工作现场情况,设计出达到压装要求的轴承压装机。

压装机工作过程直接影响转向架运行情况,车轴是转向架的重要零件,为提高行车速度,进一步提高列车车辆的运营能力和效率,增强与航空、公路、水运的竞争力,必须要确保轮对轴承压装质量,提高行车的安全性与平稳性。

如果压装过程不合理,产生错误,将会造成严重后果,车辆运行时噪声过大,起动加速度,制动减速度减小,甚至会发生轴温过热切轴等重大事故。

为达到要求,必须使压装机输出适当且足够大的压装力,提高轴承与轴颈的配合精度。

因为压装机工作过程输出压力大,速度慢,压装机采用液压传动系统。

压装部分是压装机的最重要组成部分,本文主要是针对圆锥滚动轴承压装机的压装部分的机械结构进行设计。

关键词:转向架;滚动轴承;压装;机械AbstractBogie taper rolling bearing push mounting machine is the appropriation equipment for railcar rolling bearing mounting. It is widely used for mounting the SKF197726 and 352226 moulds bearings in making and overhauling railcar, and widely used in vehicle factories, vehicle sections, vehicle overhauling factories and mine railcar companies etc. In this thesis, it is aimed to design a push mounting machine fulfilling the push mounting requirement, based on data of 25t axle load railcar and fieldwork. The process of the rolling bearing push mounting is of great importance to the bogie. To get higher speed, and become more competitive with aqueduct, air and highway transport. If mistakes be made in the push mounting process, it may result in big trouble, the railcar will make over volume noise in running period, the starting and breaking acceleration will reduce to a low and dangerous level. To up to the scratch, the machine has to output reasonable and big enough push mounting force. For the work process needs enough power but low speed, the machine take advantage of hydraulic power transmission system. The push mounting part is the most important part of the whole machine, this issue is mainly about the design of that part’s mechanical structure of taper rolling bearing push mounting machine.Keywords:Bogie;Taper rolling bearing;Push mounting;Mechanical structure目录第一章绪论 (1)1.1 引言 (1)1.2 选题背景与意义 (1)1.3 研究现状 (2)1.4 本文的结构 (3)第二章压装部分工作原理及参数确定 (4)2.1 设计内容及要求 (4)2.2 压装机的工作工程及原理 (4)2.3 压装机主要参数的确定 (6)第三章压装缸设计计算 (8)3.1 压装缸的计算 (8)3.2 确定压装缸的几何参数 (8)3.3 压装缸各零部件的选用及尺寸计算 (10)第四章压装缸结构 (14)4.1压装缸的结构 (14)第五章压装机压装部分装配 (16)5.1 压装机压装部分装配布置 (16)5.2 装配场地与环境 (18)5.3 装配过程 (18)第六章结论 (19)6.1 论文总结 (19)6.2 感想 (19)致谢 (20)参考文献 (21)第一章绪论1.1 引言轴承压装机是铁路车辆系统滚动轴承压装的专业设备, 其主要用途是采用冷压方式将滚动轴承压装到轮对轴颈上。

滚动轴承与轮对轴颈的配合为过盈配合, 所以压装过程中压力较大。

圆锥滚动轴承压装机是自动记录铁路车辆滚动轴承压装时产生的位移--压力关系曲线及有关数据的新一代滚动轴承压装机。

我国铁路车辆自六十年代安装无轴箱滚动轴承,在滚动轴承的压装工艺上,经历了七十年代的移动式油压机,八十年代的具有记录时间--压力曲线及有关数据的固定式滚动轴承压装机,1989年以后采用以单片机记录压装力及保压时间的固定式悬臂双缸轴承压装机,九十年代微机控制与记录一体化固定式整体承载全钢结构双缸轴承压装机开始投入铁路制造与检修生产中。

随着时代的不断进步,老产品的淘汰,新产品的涌现是历史的必然。

七十年代的移动式油压机,解决了压装滚动轴承最基本的要求,但劳动强度大,工作效率底,压力计量采用人工测量误差大,有关数据靠手工填写容易产生差错,这些缺点很突出。

八十年代出现的固定式滚动轴承压装机,能够自动测量和记录每条轮对轴承压装技术参数,自动测量、打印轴承压装力、终止压装力并且自动给出压装力随时间变化的关系曲线,它的问世很快淘汰了移动式油压机。

由于当时技术水平的限制以及研制者对轴承压装过程的认识不足,经过十多年来的生产实践,滚动轴承在压装过程中记录的时间-压力关系曲线的不足之处日趋明显。

1.2 选题的背景与意义滚动轴承作为铁路货车走行部的关键部件,直接关系到车辆运行安全,始终是中国铁路部门关注的重点。

但过去多年来,轴承质量由于受到密封装置、轴承润滑脂、保持架质量的影响,不能满足铁路运输发展对货车的需求,每年均会发生几起滚动轴承热轴、切轴事故。

轮对运行中会产生热轴,压装中偏载是轴端变形,热轴产生有两个原因:一时轴承的加工过程造成的缺陷,二是轴承压装过程不合理,如轴向游隙不符合标准,组装不良,车轮偏重,长期惯性力的作用。

热轴危害大,轻则使车辆不能正常影响,造成数十万的经济损失,重则发生车辆颠覆事故,危及乘客及乘务人员生命财产安全。

压装过程对轴承的可靠性具有决定性的作用,压装缸的设计主要为了保证轴承正确安装,车轴正常工作,车辆性能发挥到最大。

压装机机体由床身、支座、主油缸、辅助油缸及轮对夹紧机构组成。

本机床身、支座在强度和刚度上较以前有很大的提高,主油缸设计独特,具有良好的使用性能。

1.3 研究现状目前的转向架滚动轴承压装机与老式的压装机相比,输出压装力更大,压装精度有很大提高,随着自动化和信息技术的运用,压装过程课实现自动控制,不仅是确保压装质量高,而且提高压装效率。

压装机机体由床身、支座、主油缸、辅助油缸及轮对夹紧机构组成。

本机床身、支座在强度和刚度上较以前有很大的提高,主油缸设计独特,具有良好的使用性能。

液压站的结构和液控原理经过多年的考验,密封性能好,可靠。

集成块主体采用锻刚制造,六面磨削加工。

控制台为流行的计算机操作台结构,强弱电分柜安装,抗干扰能力强。

(一)铁路滚动轴承的发展及现状[3]在铁道部有关部门的组织积极配合下,解决了一系列制约滚动轴承发展的瓶颈问题。

中国的铁路货车滚动轴承事业正飞速发展,我国铁路货车轴承发展主要分为四个方面:轴承的结构形式、保持架形式、润滑脂、密封装置的变化。

1978年以前,中国铁路开始着手使用滚动轴承替代滑动轴承,用滚动轴承代替滑动轴承是铁道部制定的一项重大技术政策,它可以减少列车的启动阻力和运行阻力,增加列车牵引吨位,减少燃轴事故,保证行车安全,提高运行速度,减少列车起动阻力85%,运行阻力10%左右,加快车辆周转,节省油脂、白合金等材料,降低运营成本,延长车辆检修周期等,到1980年开始,滚动轴承开始大量装车使用,当时使用的滚动轴承型号主要是当时滚动轴承的型号主要有97720、197720、197726、197726 和97730 等,其中197726型无轴箱双列圆锥滚子轴承是我国引进日本技术、国内生产的轴承。

通过试验,基本满足我国使用的环境条件和线路状况,1978年铁道部决定在我国铁路货车上装用197726型轴承;1980年开始在新造货车上大量装车使用。

该型轴承成为我国货车的主型产品。

铁道部1992 年10 月5 日印发了《关于下发〈铁路货车197726 型滚动轴承大修工作会议纪要〉和〈铁路货车197726 型滚动轴承大修管理办法〉的通知》(辆货[1992]133号) ,规定国产圆柱滚子轴承大修时报废,运用中的无轴箱短圆柱滚子轴承允许在检修中就地报废。

1998年1月,铁道部车辆局对中外合资后的北京南口斯凯孚铁路轴承有限公司在197726型轴承基础上第一步改进设计的轴承图样进行了批复,型号为SKF197726型。

本次改进设计主要是轴承制造质量和内部微观几何尺寸,采用塑钢保持架,滚子素线采用圆弧全凸度。

1998年1月1日起开始生产SKF197726型轴承并装车使用,同时该厂停止生产197726型轴承。

关于层结构的详细描述请参阅文献[2]。

(二)轴承压装机发展及现状压装机随着铁路车辆轴承的发展,也经历了更新换代。

在过去数十年中,我国最常见的的转向架轴承压装机是移动小车式的,移动小车式压装机优点突出,移动方便,操作过程简单,但是随着车轴与轴承的发展,轴承与轴承配合精度要求越来越高,移动小车式压装机工作进度差,失败率高,而且工人劳动强度大,逐渐被固定式压装机所取代。

发展至今日,固定式压装机功能已经十分强大,在压装开始时,操作人员可将轴号、轴型、轴承号及左右端分别输入控制系统,依照修造工艺的标准,可采用轴承压装自动选配系统,利用主控机上的传感器和测具,获得轴承与轴颈的各项技术参数,然后经A/D转换后传至单片机中经计算,获得压装机配备数据。