水泥回转窑表面散热系数修正方法、主要设备情况及热平衡参数测定结果记录表

回转窑测量与调整PPT课件

回转窑内的传热:

烧成带的传热方式有哪些?

火焰

表层物料,

窑衬和窑皮

与其接触的物料。

前者传递的热量约占整个烧成带传热的90%,后者约占 10%。

要提高该带的传热速率,须设法提高火焰对窑衬和物料 的辐射热。

13:34:18

返回

辐射热的计算

Qnet, fm

C0

fm

Tf 100

4

Tm 100

•

尺 寸:直径×宽度Φ2100×1100

•

材 质:ZG42CrMo 重 量:2x21100Kg

•

——轴:2件 材 质:35CrMo 衬瓦处轴径:φ670

•

——轴承座及轴瓦:4套

• 轴 承 座: 材 质:HT200 球面瓦瓦衬:ZcuAl10Fe3

13:34:18

• 带挡轮的支承装置(Ⅲ)——托 轮:2件

13:34:18

• 主减速器(集中润滑,润滑装置带PLC控制柜) • 型 号:JH800C-28 • 中 心 距: 1760 mm • 速 比: 28

13:34:18

• 开式齿轮传动装置• 型 Nhomakorabea:单传动

• 速 比:9.33

• 主要包括:

•

——大齿圈:1件(两半组合)

•

——小齿轮:1件

•

大齿轮齿表面硬度:不低于220HB

13:34:18

返回

(2)、物料在窑内的运动速度怎样计算?

vm

Di n 1.77

(m / min)

窑的倾斜度, 3% ~ 5%;

物料的自然休止角, 350 ~ 600;

Di 窑的有效内径,m; n 窑的转速,r / min。

水泥回转窑物料平衡、热平衡与热效率计算方...【范本模板】

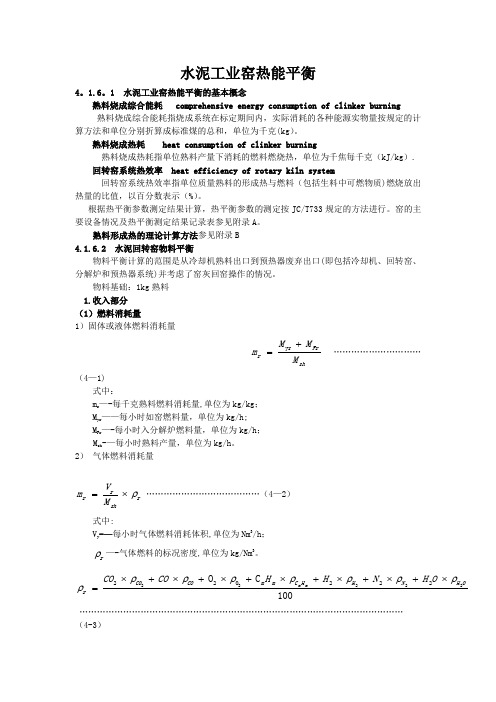

水泥工业窑热能平衡4。

1.6。

1 水泥工业窑热能平衡的基本概念熟料烧成综合能耗 comprehensive energy consumption of clinker burning 熟料烧成综合能耗指烧成系统在标定期间内,实际消耗的各种能源实物量按规定的计算方法和单位分别折算成标准煤的总和,单位为千克(kg )。

熟料烧成热耗 heat consumption of clinker burning熟料烧成热耗指单位熟料产量下消耗的燃料燃烧热,单位为千焦每千克(kJ/kg ). 回转窑系统热效率 heat efficiency of rotary kiln system回转窑系统热效率指单位质量熟料的形成热与燃料(包括生料中可燃物质)燃烧放出热量的比值,以百分数表示(%)。

根据热平衡参数测定结果计算,热平衡参数的测定按JC/T733规定的方法进行。

窑的主要设备情况及热平衡测定结果记录表参见附录A 。

熟料形成热的理论计算方法参见附录B 4.1.6.2 水泥回转窑物料平衡物料平衡计算的范围是从冷却机熟料出口到预热器废弃出口(即包括冷却机、回转窑、分解炉和预热器系统)并考虑了窑灰回窑操作的情况。

物料基础:1kg 熟料 1.收入部分 (1)燃料消耗量1)固体或液体燃料消耗量+=yr Frr shM M m M …………………………(4—1) 式中:m r —-每千克熟料燃料消耗量,单位为kg/kg ; M yr ——每小时如窑燃料量,单位为kg/h; M Fr —-每小时入分解炉燃料量,单位为kg/h ; M sh -—每小时熟料产量,单位为kg/h 。

2) 气体燃料消耗量ρ=⨯rr r shV m M …………………………………(4—2)式中:V y -—每小时气体燃料消耗体积,单位为Nm 3/h ; ρr —-气体燃料的标况密度,单位为kg/Nm 3。

ρρρρρρρρ⨯+⨯+⨯+⨯+⨯+⨯+⨯=2222222O 222O C 100m m CO CO m m C H H N H Or CO CO H H N H O ………………………………………………………………………………………………… (4-3)CO 2、CO 、O 2、C m H m 、H 2、N 2、H 2O ——气体燃料中各成分的体积分数,以百分数表示(%); ρ2CO 、ρCO 、ρ2O 、ρm mCH 、ρ2H 、ρ2N 、ρ2HO—-各成分的标况密度,单位为kg/m 3N,参见附录C 。

水泥厂回转窑安装竣工验收记录表汇总完整版

水泥厂回转窑安装竣工验收记录表汇总HEN system office room 【HEN16H-HENS2AHENS8Q8-HENH1688】窑检甲方单位:大方永贵建材有限责任公司乙方单位:武汉开明高新科技有限公司年月日窑检甲方单位:大方永贵建材有限责任公司乙方单位:武汉开明高新科技有限公司年月日窑检甲方单位:大方永贵建材有限责任公司乙方单位:武汉开明高新科技有限公司年月日大方永贵建材回转窑设备安装检测记录窑检甲方单位:大方永贵建材有限责任公司乙方单位:武汉开明高新科技有限公司年月日大方永贵建材回转窑设备安装检测记录窑检甲方单位:大方永贵建材有限责任公司乙方单位:武汉开明高新科技有限公司年月日大方永贵建材回转窑设备安装检测记录窑检甲方单位:大方永贵建材有限责任公司乙方单位:武汉开明高新科技有限公司年月日大方永贵建材回转窑设备安装检测记录窑检甲方单位:大方永贵建材有限责任公司乙方单位:武汉开明高新科技有限公司年月日大方永贵建材回转窑设备安装检测记录窑检甲方单位:大方永贵建材有限责任公司乙方单位:武汉开明高新科技有限公司年月日大方永贵建材回转窑设备安装检测记录窑检甲方单位:大方永贵建材有限责任公司乙方单位:武汉开明高新科技有限公司年月日大方永贵建材回转窑设备安装检测记录窑检甲方单位:大方永贵建材有限责任公司乙方单位:武汉开明高新科技有限公司年月日大方永贵建材回转窑设备安装检测记录窑检甲方单位:大方永贵建材有限责任公司乙方单位:武汉开明高新科技有限公司年月日大方永贵建材回转窑设备安装检测记录窑检甲方单位:大方永贵建材有限责任公司乙方单位:武汉开明高新科技有限公司年月日大方永贵建材回转窑设备安装检测记录窑检甲方单位:大方永贵建材有限责任公司乙方单位:武汉开明高新科技有限公司年月日大方永贵建材回转窑设备安装检测记录窑检甲方单位:大方永贵建材有限责任公司乙方单位:武汉开明高新科技有限公司年月日。

水泥回转窑物料平衡热平衡与热效率计算方

水泥回转窑物料平衡热平衡与热效率计算方This model paper was revised by the Standardization Office on December 10, 2020水泥工业窑热能平衡4.1.6.1 水泥工业窑热能平衡的基本概念熟料烧成综合能耗 comprehensive energy consumption of clinker burning熟料烧成综合能耗指烧成系统在标定期间内,实际消耗的各种能源实物量按规定的计算方法和单位分别折算成标准煤的总和,单位为千克(kg)。

熟料烧成热耗 heat consumption of clinker burning熟料烧成热耗指单位熟料产量下消耗的燃料燃烧热,单位为千焦每千克(kJ/kg)。

回转窑系统热效率 heat efficiency of rotary kiln system回转窑系统热效率指单位质量熟料的形成热与燃料(包括生料中可燃物质)燃烧放出热量的比值,以百分数表示(%)。

根据热平衡参数测定结果计算,热平衡参数的测定按JC/T733规定的方法进行。

窑的主要设备情况及热平衡测定结果记录表参见附录A。

熟料形成热的理论计算方法参见附录B4.1.6.2 水泥回转窑物料平衡物料平衡计算的范围是从冷却机熟料出口到预热器废弃出口(即包括冷却机、回转窑、分解炉和预热器系统)并考虑了窑灰回窑操作的情况。

物料基础:1kg熟料1.收入部分(1)燃料消耗量1)固体或液体燃料消耗量+=yr Frr shM M m M …………………………(4-1)式中:m r ——每千克熟料燃料消耗量,单位为kg/kg ;M yr ——每小时如窑燃料量,单位为kg/h ;M Fr ——每小时入分解炉燃料量,单位为kg/h ;M sh ——每小时熟料产量,单位为kg/h 。

2) 气体燃料消耗量ρ=⨯rr r shV m M …………………………………(4-2)式中:V y ——每小时气体燃料消耗体积,单位为Nm 3/h ;ρr ——气体燃料的标况密度,单位为kg/Nm 3。

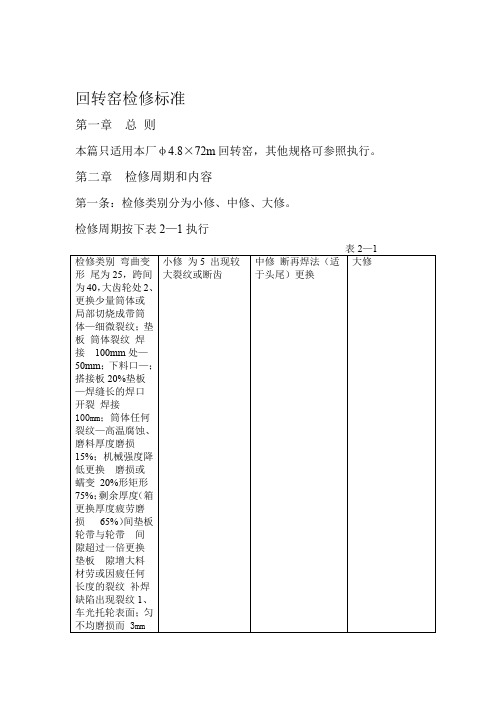

水泥回转窑检修说明附简图

回转窑检修标准第一章总则本篇只适用本厂φ4.8×72m回转窑,其他规格可参照执行。

第二章检修周期和内容第一条:检修类别分为小修、中修、大修。

检修周期按下表2—1执行第二条:检修内容一、小修:1、检查、紧固传动设备各联接螺栓及地脚螺栓;2、打开主减速机检查口,检查齿轮啮合情况及油的润滑情况;3、检查调整各铜瓦的间隙;4、更换或添加部分托轮组的润滑油,清除积存的油垢灰尘;5、更换损坏的油勺,并检查紧固各档托轮端盖螺栓及各个地脚螺栓;6、将托轮调整顶丝螺扣处的灰尘清除并涂黄油,以防锈死;7、检查轮带与垫板的间隙情况;8、检查主减速机供油站,处理管路各连接的漏油、渗油及堵塞等现象;9、检查传动齿轮的啮合情况及紧固大齿轮对口螺栓;10、检查喷煤咀及更换;111、检查窑头密封装置,更换已损坏的密封钢片及调整钢丝绳装置;12、检查窑尾密封装置及挡料圈和冷烟室的耐火砖情况;13、检查窑尾下料舌头及窑尾、窑口铁情况,必要时进行更换;14、检查冷却水系统。

二、中修1、小修的全部内容;2、根据运转情况,打开主减速机检查盖检查各级齿轮啮合情况,测量轴承游隙并做好记录,更换新的润滑油;3、检查弹性联轴器销钉和胶圈,根据运转情况测量传动系统联轴器的同轴度并做好记录;4、测量小齿轮两支撑轴承游隙并做好记录,必要时更换轴承;5、车削轮带及托轮的台阶(在窑体上车削),必要时进行托轮调整;6、清洗检查、更换各档托轮铜瓦,更换新的润滑油;7、检查传动齿轮啮合情况,铲除齿轮边缘产生的台阶,添加新的润滑油;8、更换窑头、窑尾密封装置;9、修补窑体已损坏筒体;10、利用检测仪器测量各段筒体变形、筒体中心几何线,必要时进行托轮调整。

三、大修1、小修、中修的全部内容;2、修一墩以上的基础,重新加固或重新灌浆;23、更换一段以上的筒体(包括各段耐火砖);4、更换轮带包括全部垫板及加固块;5、大、小传动齿轮翻面或更换;6、更换减速机齿轮、轴承和轴;7、对于更换托轮、挡轮、窑头、窑尾摩擦圈等易损件不能单独列入大修项目,具备前6条之一者均可同时纳入大修项目之内;8、所属附机一般都不列入大修项目,能在中修解决的易损件更换都在中修中检修,中修不能解决的大项目,可纳入大修一块解决。

回转窑系统热平衡计算资料

1热平衡计算基准、范围及原始数据1.1热平衡计算基准物料基准:一般以1kg 熟料为基准;温度基准:一般以0℃为基准;1.2热平衡范围热平衡范围必须根据回转窑系统的设计或热工测定的目的、要求来确定。

在回转窑系统设计时,其平衡范围,可以回转窑、回转窑加窑尾预热分解系统、或再加冷却机和煤磨作平衡范围。

范围选得大,则进出口物料、气体温度较低,数据易测定或取得,但往往需要的数据较多,计算也烦琐。

因此一般选回转窑加窑尾预热分解系统作为平衡范围。

1.3原始数据根据确定的计算基准和平衡范围,取得必要的原始数据,这是一项非常重要的工作。

计算结果是否符合实际情况,主要取决于所选用的数据是否合理。

对新设计窑或改造窑来说,主要是根据同类型窑的生产资料,结合工厂具体条件和我国实际情况、合理地确定各种参数;对于生产窑来说,主要通过热工测定取得实际生产中各种参数。

若以窑加窑尾预热系统为平衡范围,一般要取得如下原始数据:生料用量、化学组成、水分、入窑温度;燃料成分、工业分析和入窑温度;一、二次空气的比例和温度;空气过剩系数、漏风系数;废气温度;飞灰量、灰温度及烧失量;收尘器收尘效率;窑体散热损失;熟料形成热等等。

熟料形成热可根据熟料形成过程中的各项物理化学热效应求得,也可用经验公式计算或直接选定。

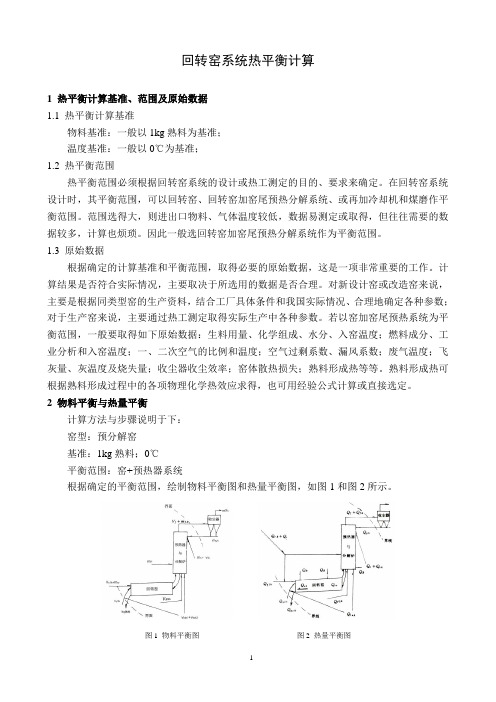

2物料平衡与热量平衡计算方法与步骤说明于下:窑型:预分解窑基准:1kg 熟料;0℃平衡范围:窑+预热器系统根据确定的平衡范围,绘制物料平衡图和热量平衡图,如图1 和图2 所示。

图 2热量平衡图2.1 物料平衡计算 2.1.1 收入项目( 1)燃料消耗量m r ( kg/kg 熟料)设计新窑或技术改造时, m r 是未知量,通过热平衡方程求得,已生产的窑,通过热工测 定得到。

2)入预热器物料量① 干生料理论消耗量式中,m gsL — 干生料理论消耗量, kg/kg熟料; A ar — 燃料收到基灰分含量,%; a —燃料灰分掺入熟料中的量, %;L s — 生料的烧失量, %。

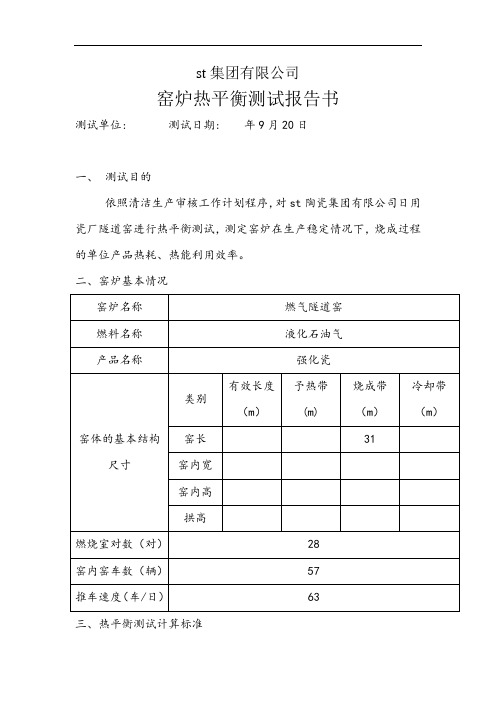

窑炉热平衡测试报告书

st集团有限公司

窑炉热平衡测试报告书

测试单位: 测试日期: 年9月20日

一、测试目的

依照清洁生产审核工作计划程序,对st陶瓷集团有限公司日用瓷厂隧道窑进行热平衡测试,测定窑炉在生产稳定情况下,烧成过程的单位产品热耗、热能利用效率。

二、窑炉基本情况

三、热平衡测试计算标准

1、测试地点:广东省四通集团有限公司日用瓷厂窑炉车间A窑

2、隧道窑窑体系:窑体以外表面为界,窑底部的地平面为界。

3、测试的技术标准:依据《陶瓷工业隧道窑热平衡、热效率测定与计算方法》(JC/T763-2005)

4、计算单位和基准:采用国家法定计量单位(SI)

温度基准:环境温度、物料基准:1㎏产品四、本次测试使用主要计量仪器、仪表

五、窑炉热平衡测试及计算

1、实测和计算数据汇总表

表2 实测热风量

表3 窑体表面散热

综合传热系数

公式:a=A(T-T0)+[(273+T/100)4-(273+T0/100)4]/T-T0

式中系数:A:窑顶 A= 窑墙A=

1、热平衡计算

(1)物料平衡计算

A、物料平衡图

M sp M2 B、物料平衡表

项目㎏项目㎏1坯体入窑质量M sp坯体中自由水质量M zy

2坯体烧失减量M sj

3出窑产品质量M26624

4坯体中结构水质量M JS452

(2)热平衡图

(3)热平衡计算

序

号

项目

符

号

单

位

数据来源或计算公式数据A热收入

1

燃料燃烧化学

热

Q1

MJ

计算结果

热量收入合计Q收MJ

B热支出

1产品带出的显Q2MJ计算结果

2、热效率及单耗计算。

系统表面散热-表面散热系数计算.

任务二

测定结果

项目 窑筒体 冷却机

表面散热系数计算

每小时散热量 kcal/h kJ/h 4081612 234993 3876676 543492.7 284548.9 9021323 17077875 983234.4 16220402 2274028 1190581 37746120

单位熟料散热量 kcal/kg kJ/kg 37.68 2.17 35.78 5.02 2.63 83.27 150.29 8.65 142.742 20.01 10.48 332.18

山西职业技术学院

系 统 表 面 散 热

项目四

项目介绍

系统表面散热量测定

项目四︰ 系统表面 散热量测定

项目四

项目案例

系统表面散热量测定

1)热量主要支出项目由熟料 形成热、预热器出口废气显热、 烧成系统表面散热及冷却机系 统热损失等; 2)烧成系统表面散热损失取 决于系统表面积和表面温度; 3)在现有工艺装备条件下, 通过加强烧成设备内部隔热, 减少热量传出,可降低系统表 面散热量。

时,查表4-2中的 数值。

任务二

冲击角

表面散热系数计算

计算表面散热,当考虑空气冲击角对单窑散热系数的影响 时,应采用冲击角的校正系数。

冲击角与校正系数的关系

Ф εФ 55°~ 10° 15° 20° 25° 30° 35° 40° 45° 50° 90° 0.75 0.80 0.83 0.86 0.90 0.93 0.96 0.97 0.98 1.00

预热器+分解炉+ 烟室 三次风管 窑头罩 合计

山西职业技术学院

欢 迎 批 评 指 正

谢 谢 大 家 聆 听

tk——环境空气温度,单位为摄氏度(℃);

水泥回转窑热平衡测定方法

水泥回转窑热平衡测定方法水泥回转窑是水泥生产过程中非常重要的设备。

在生产过程中,必须维持回转窑的热平衡,以确保水泥熟料质量的稳定。

本文详细介绍了水泥回转窑热平衡测定方法。

一、回转窑热平衡的概念及其测量方法1.1 回转窑热平衡的概念水泥回转窑是利用多种燃料进行燃烧,将原料在高温条件下煅烧成熟料的设备。

在这个过程中,回转窑的内部温度分布必须符合热平衡的条件,以确保熟料质量的稳定。

回转窑的热平衡是指回转窑内部各部分温度的稳定性和分布均匀性。

为了达到这个目标,需要在生产过程中对回转窑内部的温度进行监测和调整。

这就需要采用适当的测量方法来确定回转窑的热平衡状态。

1.2 回转窑热平衡的测量方法回转窑热平衡的测量方法主要有两种:热平衡试验法和数学模拟法。

热平衡试验法是通过对回转窑进行停窑试验,记录各测点温度变化曲线和热平衡试验期间的热量平衡,来确定回转窑的热平衡状态。

数学模拟法则是通过建立回转窑的数学模型,通过计算机模拟回转窑的各种工况状态来确定回转窑的热平衡状态。

在实际生产中,通常采用热平衡试验法和数学模拟法相结合的方法,以便更加准确地确定回转窑的热平衡状态。

二、热平衡试验法的具体操作方法2.1 热平衡试验前的准备工作(1)确定试验设备和试验方案:选择合适的试验设备和试验方案,包括试验停窑时间、试验负荷、试验风量和试验燃料类型等。

(2)试验前的检查和准备:对设备进行全面检查,确保设备运行正常,同时清理设备内部的杂物和残留物,保持设备内部的洁净。

(3)试验前的记录:对试验前的设备条件进行记录,包括回转窑入口和出口温度、各试验测点的温度、试验负荷和风量等。

2.2 热平衡试验的操作步骤(1)停窑:在试验前将回转窑停止转动,使其处于静止状态。

(2)试验负荷的设置:根据试验方案,设置试验负荷。

负荷的设置应该是基于厂家标准和历史数据的基础上进行的。

(3)试验风量的设置:根据试验方案,设置试验风量。

试验风量应该是根据厂家标准和经验值进行设置的。

水泥回转窑表面散热系数修正方法、主要设备情况及热平衡参数测定结果记录表

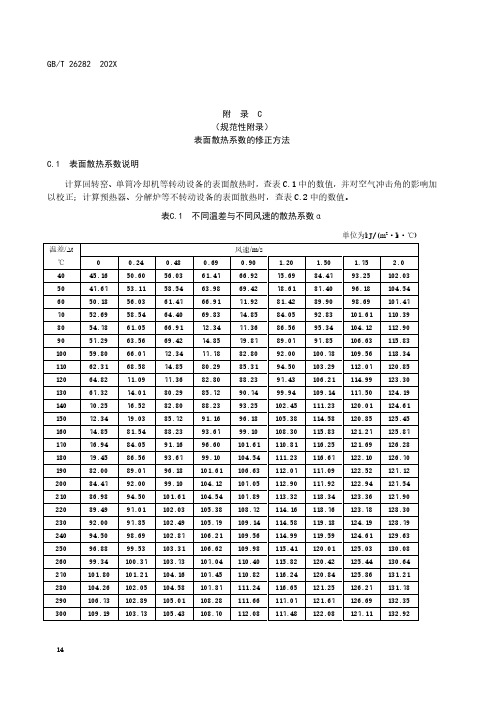

附录 C(规范性附录)表面散热系数的修正方法C.1 表面散热系数说明计算回转窑、单筒冷却机等转动设备的表面散热时,查表C.1中的数值,并对空气冲击角的影响加以校正;计算预热器、分解炉等不转动设备的表面散热时,查表C.2中的数值。

表C.1 不同温差与不同风速的散热系数α单位为kJ/(m2·h·℃)温差/∆t℃风速/m/s0 0.24 0.48 0.69 0.90 1.20 1.50 1.75 2.040 45.16 50.60 56.03 61.47 66.92 75.69 84.47 93.25 102.03 50 47.67 53.11 58.54 63.98 69.42 78.61 87.40 96.18 104.54 60 50.18 56.03 61.47 66.91 71.92 81.42 89.90 98.69 107.47 70 52.69 58.54 64.40 69.83 74.85 84.05 92.83 101.61 110.39 80 54.78 61.05 66.91 72.34 77.36 86.56 95.34 104.12 112.90 90 57.29 63.56 69.42 74.85 79.87 89.07 97.85 106.63 115.83 100 59.80 66.07 72.34 77.78 82.80 92.00 100.78 109.56 118.34 110 62.31 68.58 74.85 80.29 85.31 94.50 103.29 112.07 120.85 120 64.82 71.09 77.36 82.80 88.23 97.43 106.21 114.99 123.30 130 67.32 74.01 80.29 85.72 90.74 99.94 109.14 117.50 124.19 140 70.25 76.52 82.80 88.23 93.25 102.45 111.23 120.01 124.61 150 72.34 79.03 85.72 91.16 96.18 105.38 114.58 120.85 125.45 160 74.85 81.54 88.23 93.67 99.10 108.30 115.83 121.27 125.87 170 76.94 84.05 91.16 96.60 101.61 110.81 116.25 121.69 126.28 180 79.45 86.56 93.67 99.10 104.54 111.23 116.67 122.10 126.70 190 82.00 89.07 96.18 101.61 106.63 112.07 117.09 122.52 127.12 200 84.47 92.00 99.10 104.12 107.05 112.90 117.92 122.94 127.54 210 86.98 94.50 101.61 104.54 107.89 113.32 118.34 123.36 127.90 220 89.49 97.01 102.03 105.38 108.72 114.16 118.76 123.78 128.30 230 92.00 97.85 102.49 105.79 109.14 114.58 119.18 124.19 128.79 240 94.50 98.69 102.87 106.21 109.56 114.99 119.59 124.61 129.63 250 96.88 99.53 103.31 106.62 109.98 115.41 120.01 125.03 130.08 260 99.34 100.37 103.73 107.04 110.40 115.82 120.42 125.44 130.64 270 101.80 101.21 104.16 107.45 110.82 116.24 120.84 125.86 131.21 280 104.26 102.05 104.58 107.87 111.24 116.65 121.25 126.27 131.78 290 106.73 102.89 105.01 108.28 111.66 117.07 121.67 126.69 132.35 300 109.19 103.73 105.43 108.70 112.08 117.48 122.08 127.11 132.92表C.2 不同温差与不同风速的散热系数α单位为kJ/(m 2·h·℃)温差 ℃风速m/s2.0 4.0 6.0 8.0 40 35.13 75.27 96.18 113.74 129.67 50 37.63 78.20 99.10 116.67 132.98 60 40.14 81.12 102.03 119.18 135.48 70 42.65 83.63 104.96 122.52 138.83 80 45.16 86.14 108.30 125.45 142.17 90 47.67 89.49 111.23 128.79 145.10 100 50.18 92.00 114.58 132.14 148.03 110 52.69 94.92 117.92 135.07 151.79 120 55.20 97.85 120.85 138.41 155.14 130 57.71 100.78 124.19 141.34 158.06 140 60.22 103.70 127.12 144.68 160.99 150 62.72 105.79 130.47 148.03 164.76 160 65.23 109.56 133.81 170 67.74 112.49 136.74 180 70.25 115.41 140.08 190 72.76 117.92 143.01 200 75.27 120.85 146.36 210 77.78 220 80.29 230 82.80 240 85.31 25087.81C.2 冲击角的校正方法计算表面散热,当考虑空气冲击角对单窑散热系数的影响时,应采用冲击角的校正系数。

水泥回转窑物料平衡、热平衡与热效率计算方法

水泥工业窑热能平衡4.1.6.1 水泥工业窑热能平衡的基本概念熟料烧成综合能耗 comprehensive energy consumption of clinker burning 熟料烧成综合能耗指烧成系统在标定期间内,实际消耗的各种能源实物量按规定的计算方法和单位分别折算成标准煤的总和,单位为千克(kg )。

熟料烧成热耗 heat consumption of clinker burning熟料烧成热耗指单位熟料产量下消耗的燃料燃烧热,单位为千焦每千克(kJ/kg )。

回转窑系统热效率 heat efficiency of rotary kiln system 回转窑系统热效率指单位质量熟料的形成热与燃料(包括生料中可燃物质)燃烧放出热量的比值,以百分数表示(%)。

根据热平衡参数测定结果计算,热平衡参数的测定按JC/T733规定的方法进行。

窑的主要设备情况及热平衡测定结果记录表参见附录A 。

熟料形成热的理论计算方法参见附录B 4.1.6.2 水泥回转窑物料平衡物料平衡计算的范围是从冷却机熟料出口到预热器废弃出口(即包括冷却机、回转窑、分解炉和预热器系统)并考虑了窑灰回窑操作的情况。

物料基础:1kg 熟料 1.收入部分 (1)燃料消耗量1)固体或液体燃料消耗量+=yr Frr shM M m M …………………………(4-1) 式中:m r ——每千克熟料燃料消耗量,单位为kg/kg ; M yr ——每小时如窑燃料量,单位为kg/h ; M Fr ——每小时入分解炉燃料量,单位为kg/h ; M sh ——每小时熟料产量,单位为kg/h 。

2) 气体燃料消耗量ρ=⨯rr r shV m M …………………………………(4-2) 式中:V y ——每小时气体燃料消耗体积,单位为Nm 3/h ; ρr ——气体燃料的标况密度,单位为kg/Nm 3。

ρρρρρρρρ⨯+⨯+⨯+⨯+⨯+⨯+⨯=2222222O 222O C 100m m CO CO m m C H H N H Or CO CO H H N H O ………………………………………………………………………………………………… (4-3)CO 2、CO 、O 2、C m H m 、H 2、N 2、H 2O ——气体燃料中各成分的体积分数,以百分数表示(%); ρ2CO 、ρCO 、ρ2O 、ρm mCH 、ρ2H 、ρ2N 、ρ2H O ——各成分的标况密度,单位为kg/m 3N,参见附录C 。

【doc】水泥回转窑二次风温测量误差分析

水泥回转窑二次风温测量误差分析图3CAD系统.企业使用表明,该系统大大加快了量具设计速度,提高了设计的精确度,减轻了工程技术人员的劳动强度,提高了设计效率,缩短了生产准备时间.该系统有很强的适应性和通用性,适用于汽车,摩托车等批量制造领域.参考文献[1]李柱.互换性与测量技术.中国计量出版社,1984[2]《航空工艺装备设计手册》编写组.航空工艺装备设计手册量具设计.国防工业出版社,1975[3]张跃峰,陈通.AutoCAD2002AfT与提高.清华大学出版社,200l水泥回转窑二次风温测量误差分析周乃君徐顺生姜昌伟(中南大学能源动力学院,长沙410083)摘要回转窑的气流温度是非常重要的热工参数.本文以二次风温为例,应用传热学原理研究了抽气热电偶的静态测温误差和动态响应特性.此研究结果不仅可用于热电偶信号的校正,也可为回转窑热工参数的在线控制提供科学依据.研究成果已成功应用于多家水泥厂回转窑,并取得良好的效果. 关键词回转窑温度测量动态响应误差分析温度是水泥回转窑非常重要的热工参数,它决定性地影响回转窑生产.以二次风温为例,它不仅指示了熟料的冷却效果,而且还决定性地影响煤粉的燃烧和烧成温度.二次风温测量和控制的准确与否,影响着对窑况的判断和操作制度的实施.在线检测二次风温时,热电偶受窑内高温熟料,冷却机内熟料热辐射及冷却机内衬表面热辐射的影响,很难获得准确的测量结果.为此,研究热电偶测温误差产生机理,不仅能够给出测量误差的数量大小,获得减少测量误差的方法,而且也为回转窑风温在线检测及操作控制优化提供了依据.一,二次风温热电偶测量误差产生机理受回转窑熟料冷却设备选型和实际操作的影响,二次风温波动在400~C1000~C之间【lJ.实际生产中用于检测二次风温的热电偶测头由于受上述环境热源的影响,热电偶的读数与气体的真实温度存在相当大的误差.因此必须对测量信号进行有效地修正.与裸装热电偶的测温信号相比,抽气热电偶获取二次风温信号虽能大幅度减少测温误差,但用于精确控制时也需设法进一步减少误差.因抽热风管内的热电偶温度低于管内壁温度,存在着热电偶测头向管道内表面的热辐射损失,导致了热电偶读数低于二次风温.此外在非稳态的测温过程中,因热电偶测头的热容和热电偶测头与气流之间传热阻力的存在,使得热电偶测头的温度变化滞后于二次风温度的变化.这在在线测温系统设计中是应当特别注意的.二,测温误差1基本分析回转窑二次风温校正测试时,常用图1所示带隔热罩的抽气热电偶,图中l一热电偶,2一空气,3一遮热罩(以下简称热电偶).为使问题简化,作如下假设:1)抽气热电偶安装在紧靠抽风口的抽热风管道上,此处的气流温度可视为二次风温;2)忽略热电偶丝和遮热罩的径向导热热阻;3)因冷却机的二19?图1次风温波动较小,忽略风温波动对热电偶测头对流传热系数的影响;4)考虑到高温二次风的音速很大, 热电偶测头所在地的马赫数小于0.2,忽略高温二次风的滞止过程对热电偶测温的影响【2;5)基于具体冷却机二次风温波动较小和波动统计的均匀性, 忽略管道内壁温度Tw在二次风温波动过程中的变化;6)假定热电偶的黑度和遮热罩的黑度相等.2.遮热罩传热分析遮热罩内外两面接受气流对流给热和热电偶接点热辐射,本身辐射传热给管道内表面,忽略热电偶节点对遮热罩热辐射,经推导遮热罩达到热平衡时, 各温度之间满足如下方程:271r=kl(713—71)+271o(1)式中:kl:eoo/al,71r为二次风真实温度,71为管道内表面温度,e.为遮热罩的黑度,71o为遮热罩温度,a,为空气对遮热罩的对流传热系数,o:5.669X10W/(m2?K4).3.热电偶测头传热分析热电偶测头热辐射传热给遮热罩并接受气体对流给热,经推导,热平衡时满足如下方程:r:k2(71{一713)+71l(2)式中:k2:eo/a2,e7'为热电偶黑度,a2为二次风对热电偶测头的对流传热系数.为讨论方便起见,将式(2)写成:△71:71r—Tl:(T{一)(3)为进一步简化问题,不妨设口l:口2,有kl:k2:k,由式(1),(2)消去710得:,.:|i}71{+TI一(3+c)(4)式中:C:k(71一71{)一71l.当二次风温度保持不变时,由式(4)得二次风温测试误差满足: AT:一71l:△T:kTl一,.[3AT+2T1+k(一71l)](5)同理推出无遮热罩时的热电偶测量误差计算公式: △71:r—Tl:er,go(T{一71)(6)由式(3),(6)可以看出,当裸装热电偶加遮热罩并抽气时,因对流传热系数增加,To>Tw,静态测温误差减少.用抽气热电偶校正裸装热电偶测温误差的缘由就在于此.4.计算结果与实例分析(1)一般分析进一步分析式(3),(6)可得到减少热电偶测温误差的途径:1)采用足够高的抽气速度v以相应增加对流传热系数a(v,a,管径d满足:a:Anvo0d-O,2【3】);2)加强测温部位保温以提高管道内壁温度和遮热罩温度;3)选择小黑度套管材料并保持热电偶表面洁净.(2)计算实例表1为采用公式(5),(6)应用牛顿迭代方法【】编制程序求解出的五种典型情况下二次风温误差值.计算时设抽气热电偶测头黑度和隔热罩的表面黑度相等.表1抽气机电偶静态测量误差条件温度(1)口=600W/m2℃(2)a=300W/m2℃(3)a=600W/m2℃(4)a=50W/m2℃(5)口=50W/m2℃有罩e=0.45有罩e=0.45有罩e=0.225无抽气有罩e=0.225裸装管内表面空气误差热电偶误差热电偶误差热电偶误差热电偶误差热电偶(K)(K)△(K)T1(K)△(K)T1(K)△T(K)T1(K)△(K)T1(K)△T(K)T1(K)lO00.21.22997.987.08993.120.63999.5766.12934.082o4.47795.73673.15l025.8l2.66l023.158.381017.430.761025.0574.23951.58217.60808.2l 1050.005.1l040.739.77lO40.730.9ll049.5982.42968.08230.64819.86lO00.21.18999.023.80996.40.34999.8635.3964.902o4.47795.73873.15l025.8l1.01024.8l4.961020.850.461025.3543.71982.10217.60808.2ll050.02l048.56.231044.271.19lo49.3l52.19998.3l230.548l9.9620?(3)计算实例结论分析表1数据得出如下结论:1)裸装热电偶测温误差最大,加装遮热罩而不抽气虽能显着地减少测温误差,但仍远大于回转窑温度控制所要求的误差;2)增加对流传热系数和时采用的方法是增加抽气速度减少测温误差;3)热电偶测试误差随二次风风温的增加而增大,因此在测试较高温气体温度时,应采用较高的抽气速度;4)表中第一,第三种情况的误差较小,均能满足误差要求,用后者数据进行校正可获得最佳校正效果;5)加强测试部位保温可减少测温误差,其效果随抽气速度增加而减弱,高抽气速度时效果甚微.?三,热电偶动态测量误差分析1.热电偶测头与隔热罩的时间常数回转窑生产的波动势必造成人窑二次风的温度变化.假设在管道内表面温度T=673.15K时,二次风温度突然由,变化到IIf,置于抽热风管道中的热电偶测头由于滞后原因,温度读数以较慢的速度由.变化到2,热电偶隔热罩的温度相应地由变为.达到平衡时热电偶读数和遮热罩的温度由式(5),(1)算出.设球形热电偶测头的半径R=2ram,比热Cpl=0.157kJ/(kg?℃),导热系数l=82.6W/m?℃,密度IDl=20880kg/in;热电偶圆筒壁隔热罩长L=50ram,外径D=20ram,内径d=18ram的,其比热Cm=0.620kJ/(kg?℃).导热系数2=32.6W/(in?℃),密度』D2=7430kg/m.根据Bi数准则【5,6J有:Bi=_【av)(7)易得Bil=5.00×10一《0.1,Bi2=2.3×10一<0.1,满足集总参数法计算条件,采用集总参数法进行计算.根据能量平衡方程,对热电偶测头的滞后过程有:口lFl(.】If—)一e7'Fl0(T一T)=IDlVlCpl警(8)因热电偶节点对遮热罩的热辐射与其它两项相比很小,可忽略不计.由遮热罩能量平衡得:口2F2(.】If—)一e0F20(T一)=:cP:盐量燕圣(9)式中,为跃迁后的二次风温,,为平衡过程中的热电偶温度和遮热罩温度,Fl,F2为热电偶和遮热罩的表面积.因风温波动甚少,可设热电偶测头对隔热罩的换热只与热电偶测头和隔热罩的温度差成线性关系,隔热罩对管道内壁的换热只与隔热罩和管道内壁温度差成线性关系,则有:kl(—)=e0(T一T一)(10)k2(T一T)=e00(T一)(11)当r=0时,T=Tl,T=T0,由(8)~(11)式可得:个口1Tu+后l,个口1Tu+后l0,r一—一一—一)expT—ol(12)=cTo-p(13)式中:kl,k2为对应的线性比例系数,r0l,l"02分别为热电偶测头和隔热罩的时间常数,用来度量空气温度变化时热电偶测头和隔热罩动态响应的快慢,可通过初始时刻数据计算求得.r0l:(14)k'l一(口1+1)F1¨'r02:(15)rD表2为抽气热电偶在动态过程中的测量误差算例.由表2可知:无论是升温过程还是降温过程,抽气热电偶在r=0时相对测试误差均为最大,其相对测试误差随着响应过程的进行逐渐减小,当响应过程结束时,其测试误差为新的稳定状态下的误差.算例中,升温过程中热电偶由于动态响应过程所造成的误差较降温过程大.2.热电偶测头测温时间经计算得算例条件下的kl一106.3,k262.54W/(mK),由式(14),(15)可得:r1=3.075s,r02=7.31s.当二次风温度由r突变到时,相当于向热电偶测头输人单位阶跃温度信号,因此,热电偶所输出的温度就是对此种温度信号响应的积分.在r=l"02时,热电偶测头的温度满足:(—r)=0.632(r—1);在r=3r02时,热电偶测头温度满足:(—Tr)=0.950(Tr—T1).理论上热电偶响应只有在r=∞时才能达到稳定,但实际上响应时间近似用满足(—Tf)=0.950(Tf—T1)表2抽气热电偶动态测量误差(Tc=673K.£,=£0=0.45.口l=Ot2=600W/m2?.I=)空气温度变化热电偶温度变化遮热罩温度变化热电偶绝对误差热电偶相对误差%变化趋势跃迁r=0~∞r=0一∞r=0一∞r=0~∞气流温度上升lO25.8l~lO50.51023.15~lO47.36l0o4.2~l026.8727.35~3.143.46~0.41气流温度下降l025.8l~lO00.2lO23.15—997.98l0o4.2~980.5625.35~2.223.38~0.3l所用的时间r=3ro2来衡量.图2为热电偶动态温度响应示意图.图中,口一Tl;6一;c—2;d—TM;e.0.632(T2一T1);广-0.950(T2一1).0l3r/ro升温图2算例中ro2/r0l=2.38,故在热电偶动态响应过程中,热电偶节点对二次风温变化的响应更快.故可近似认为r=3r.为热电偶和隔热罩所组成系统输出温度信号已经稳定的响应时间.温度变化较频繁时,为减少系统响应时间,增加热电偶的灵敏度,应设法减少遮热罩的时间常数.由式(14),(15)知,设计时可通过增大换热面积,减小体积,选用低密度,小比热的材料来达到减少遮热罩时间常数的目的.对现有抽气热电偶应通过增加对流传热系数来减少系统的响应时间.四,结论(1)裸装或仅加遮热罩的热电偶测温误差太大,不能直接用于回转窑在线控制.高速抽气热电偶能直接精确地校正裸装热电偶二次风温测量误差,且其误差随抽气速度增加而减少.对裸装热电偶二次风温信号应用合适标定速度(>8Om/s【'】)的抽气热电偶进行校正.(2)热电偶动态测量时,平衡时间可近似用r=3r0度量,故工程上一般将r=3r0视为动态响应过22?程结束.当气流温度波动较频繁时,应选用较低时间常数的抽气热电偶系统或增加增加抽气速度以增加热电偶测温的灵敏度.(3)抽气热电偶测温误差对热电偶材料和遮热罩的黑度较敏感.采用较低黑度的材料制作热电偶测头和遮热罩能减小二次风温度的测温误差.使用中的热电偶表面应定期清灰.(4)加强测试部位保温,有利于减少测温误差.高速抽气时,测试部位无需加强保温.总之,为实现回转窑的精确控制,其二次风温信号必须由抽气热电偶对裸装热电偶信号校正后获得或由其直接测试获得.本文结论是以二次风温负误差为例分析得出的,但就气体温度测量而言,无论是正测量误差还是负测量误差(按热电偶从环境中得,失净辐射热划分),用抽气热电偶校正裸装热电偶测量误差具有普遍的重要意义.我们应用此结果校正了多家新型干法预热器窑二次风温信号和窑尾各控制点的温度信号,确保了回转窑在优化的温度参数条件下运行,基本上消除了窑尾结皮堵塞,低温烧成,不完全燃烧,跑生料等不正常窑况的出现,提高了熟料的产量,质量,降低了能量消耗.参考文献[1]胡道和.水泥工业热工设备(第二版).武汉工业大学出版社, 199l:98[2]孔珑主编.工程流体力学(第二版).水利电力出版社,1992: 165[3]孙晋涛主编.硅酸盐工业热工基础(第一版).武汉工业大学出版社,1992:105[4]李庆扬等主编.数值计算(第三版).华中理工大学出版社,2o0l:215~2l6[5]俞佐平.传热学(第二版),高等教育出版社,1994:72~78[6]杨世铭.传热学(第二版).高等教育出版社,1994:l04~ll3[7]国家建材局生产办公室.硅酸盐工厂热平衡.内部发行,1983 4:54。

水泥回转炉窑表面散热余热回收利用的初步分析

3 辐射 热 回收装 置安 装及 使 用 参考 《 太阳能利用原理 》中太 阳能集热器特点 ,图1 中回转炉窑表 面散热辐射 热回收装置 ,类似于太 阳能热水系统中的真空集热管 ,由于

回转炉窑表 面为曲面 ,故要求该集热管具有可曲挠性 ,以便更好 的与 回

转炉窑表面进行配合 ,确保设备美观及表面散热 的充分 回收。同时为了 保证对原设备、工艺等不会造成影响 , 对安装方法有一些要求 。 1 该 回收装置 由钢架结构 做支撑罩在简体上的 ,整个装置与筒体 ) 的间距 约有2 0 m,且 回收装置 的面积只 占简 体总散热 面积的 1%左 5m 0 右 ,以确保对简体 的散热不会造成影响 。2 )回收装置整体罩在筒体的 上半 圆周 ,并不随简体旋转 。炉窑简体红外测温仪探头安装在与筒体径 向中心线水平的位置 ,以确保安装辐射热回收装置后对红外 测温仪没有 任何影响 , 不需对红外测温仪作调整 。 改造前后 炉窑简体温度没有明显变化 ,因此改造后对 炉窑的工艺操 作没有任何不 良的影 响。相反 ,在雨 季该 回收装置能避免炉窑部分筒体 直接受雨水淋刷 , 减少 了炉窑在雨季长窑皮 的现象 ,对工艺 以及炉窑使

赫霜

应 用 科 学

1 2 7

水泥回转炉窑表 面散热 余热 回收利用 的初步 分析

于永虹 ,周 锋

( 上海结建 民防建 筑设 计有限公 司,上海 2 0 3 0 0 0)

摘 要 通 过对水泥生产 煅烧环 节中所用 回转 炉窑表 面散热 的分析 ,阐述 回转 炉窑简 体散热做辐 射热 回收的方法 ,并介绍 回收余热的利 用 。为 回转炉 窑表面余热 回收提供技 术参考 。 关键 词 回转炉窑 ;筒 体 ;辐射余 热 回收

化 成为 熟 料 。

水泥熟料回转窑设计说明书

水泥熟料煅烧制备生产工艺摘要:本设计的题目是日产5000吨水泥熟料回转窑初步设计,为满足现代水泥生产线的工艺需求,在生产规模上采用预分解窑生产技术,能够充分利用燃料的热效率、节省原料、降低生产成本,实现水泥生产现代化。

本设计主要包括预热器、分解炉、冷却机系统物料平衡、烧成系统的热平衡计算,主要设备的选型、以及烧成系统的工艺流程和车间工艺布置的设计。

关键词:初步设计;预分解窑;工艺流程绪论当前世界水泥工业的发展是以节能、降耗、环保为中心,走可持续发展的道路。

与此相适应,水泥设备尤其是回转窑的资源化利用及应用中的环境行为等方面也成为研究的热点。

一. 国内外发展现状我国自从1975年研究2000t/d新型干法烧成系统以来,水泥生产工艺得到了长足发展,现在2 000t/d生产设备已全部国产化,日产4000吨、5000吨新型干法水泥生产技术装备国产化率达到95%以上,日产8000吨水泥熟料生产线和日产10000吨水泥熟料生产线装备只需少量关键件进口。

随着“八五”期间“日产4000 吨水泥装备国产化一条龙”和“九五”期间的技术完善和创新,技术装备水平进一步提高。

“十五”期间,国家又组织实施了日产8000吨和日产10000吨水泥装备国产化项目,彻底改变我国大型水泥技术和装备基本依赖进口的局面。

先进的工艺技术和大型国化装备为我国新型干法水泥加快发和水泥结构调整提供了技术保证,同时也为我国大型水泥技术装备出口定了基础。

国产设备使得水泥项目资大大降低。

在国外,新型干法窑向大型化发展,自动化水平不断提高,单机最大能力已达12000t/d,吨水泥能耗已降低到90KW•h/t以下,熟料热耗低于2827KJ/kg,劳动生产率(水泥)提高到15000-20 000吨/(人·年)。

并且在环境保护方面也做到标准苛刻,在燃料使用方面,在瑞典和美国少数国家里,烧废料比例已达到80%。

二. 设计原则1.坚持理论联系实际,从实际生产出发,事实求是。

3 回转窑系统热平衡计算

回转窑系统热平衡计算1 热平衡计算基准、范围及原始数据 1.1 热平衡计算基准物料基准:一般以1kg 熟料为基准; 温度基准:一般以0℃为基准; 1.2 热平衡范围热平衡范围必须根据回转窑系统的设计或热工测定的目的、要求来确定。

在回转窑系统设计时,其平衡范围,可以回转窑、回转窑加窑尾预热分解系统、或再加冷却机和煤磨作平衡范围。

范围选得大,则进出口物料、气体温度较低,数据易测定或取得,但往往需要的数据较多,计算也烦琐。

因此一般选回转窑加窑尾预热分解系统作为平衡范围。

1.3 原始数据根据确定的计算基准和平衡范围,取得必要的原始数据,这是一项非常重要的工作。

计算结果是否符合实际情况,主要取决于所选用的数据是否合理。

对新设计窑或改造窑来说,主要是根据同类型窑的生产资料,结合工厂具体条件和我国实际情况、合理地确定各种参数;对于生产窑来说,主要通过热工测定取得实际生产中各种参数。

若以窑加窑尾预热系统为平衡范围,一般要取得如下原始数据:生料用量、化学组成、水分、入窑温度;燃料成分、工业分析和入窑温度;一、二次空气的比例和温度;空气过剩系数、漏风系数;废气温度;飞灰量、灰温度及烧失量;收尘器收尘效率;窑体散热损失;熟料形成热等等。

熟料形成热可根据熟料形成过程中的各项物理化学热效应求得,也可用经验公式计算或直接选定。

2 物料平衡与热量平衡计算方法与步骤说明于下: 窑型:预分解窑 基准:1kg 熟料;0℃ 平衡范围:窑+预热器系统根据确定的平衡范围,绘制物料平衡图和热量平衡图,如图1和图2所示。

图1 物料平衡图 图2 热量平衡图2.1 物料平衡计算 2.1.1 收入项目 (1)燃料消耗量 m r (kg/kg 熟料)设计新窑或技术改造时,m r 是未知量,通过热平衡方程求得,已生产的窑,通过热工测定得到。

(2)入预热器物料量 ① 干生料理论消耗量sar r gsL 100100L aA m m --=式中,m gsL —干生料理论消耗量,kg/kg 熟料;A ar —燃料收到基灰分含量,%;a —燃料灰分掺入熟料中的量,%;L s —生料的烧失量,%。

水泥回转窑主要设备情况及热平衡参数测定结果记录表、熟料形成热的理论计算方法、各类数据表

GB/T 26281—202×22附录A(资料性附录)窑的主要设备情况及热平衡参数测定结果记录表GB/T 26281—20××23GB/T 26281—202×24GB/T 26281—20××25GB/T 26281—202×26GB/T 26281—20××27GB/T 26281—202×28附 录 B (规范性附录)熟料形成热的理论计算方法熟料形成热是用基准温度(0℃)的干物料,在没有任何物料和热量损失的条件下,制成1千克仍为基准温度的熟料所需的热量。

若采用普通原料(石灰石、粘土和铁粉)配料,以煤粉为燃料,可用如下方法计算。

B.1 生成1千克熟料,干原料消耗量的计算B.1.1 生成1千克熟料,煤灰的掺入量计算公式见式(B.1):000101⨯⨯⨯=αar r A m m A ……………………………(B.1)式中:m A ——生产每千克熟料煤灰的掺入量,单位为千克每千克(kg/kg ); m r ——每千克熟料燃料消耗量,单位为千克每千克(kg/kg ); A ar ——煤粉收到基灰分,以质量分数表示(%); α——煤灰掺入率,以质量分数表示(%)。

B.1.2 生成1千克熟料,生料中碳酸钙(生料中提供氧化钙的矿物:碳酸钙、电石渣等) 消耗量计算公式见式(B.2): 56100100CaO CaO AAsh3CaCO ⨯⨯-=m m ……………………………(B.2)式中:3CaCO m ——生产每千克熟料生料中碳酸钙消耗量,单位为千克每千克(kg/kg );CaO sh ——熟料中CaO 含量,以质量分数表示(%);CaO A——煤灰中CaO 含量,以质量分数表示(%);B.1.3 生成1千克熟料,生料中碳酸镁消耗量计算公式见式(B.3):3.403.84100m MgO MgO A Ash 3MgCO ⨯⨯-=m ……………………………(B.3) 式中:3MgCO m ——生产每千克熟料生料中碳酸镁消耗量,单位为千克每千克(kg/kg ); MgO sh ——熟料中MgO 含量,以质量分数表示(%); MgO A ——煤灰中MgO 含量,以质量分数表示(%);B.1.4 生成1千克熟料,生料中高岭土消耗量计算公式见式(B.4):102258100O Al O Al A 22A32sh 32H AS ⨯⨯-=m m ……………………………(B.4) 式中:22H AS m ——生产每千克熟料生料中高岭土消耗量,单位为千克每千克(kg/kg ); sh 32O Al ——熟料中Al 2O 3含量,以质量分数表示(%);A 32O Al ——煤灰中Al 2O 3含量,以质量分数表示(%); B.1.5 生成1千克熟料,生料中的CO 2消耗量计算公式见式(B.5):3.4044100MgO MgO 5644100CaO CaO Ash A sh CO 2⨯⨯-+⨯⨯-=A Am m m …………(B.5)GB/T 26281—20××29式中:2CO m ——生产每千克熟料生料中CO 2消耗量,单位为千克每千克(kg/kg )。

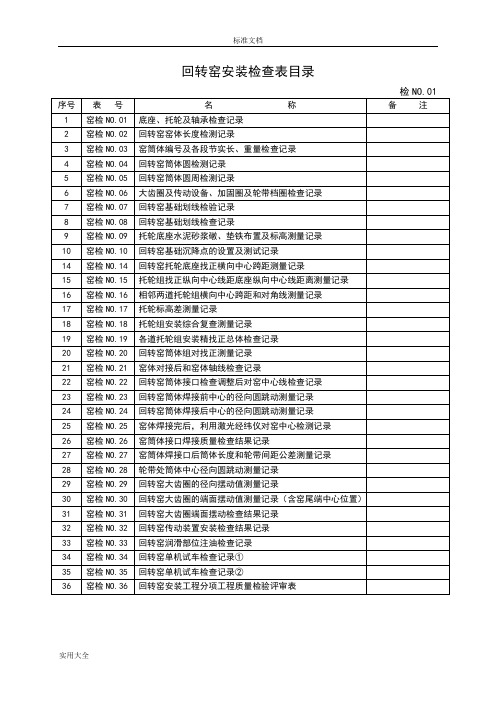

回转窑安装检查记录簿表

回转窑安装检查表目录设备安装检测记录窑检NO.01建设单位:设备安装检测记录窑检NO.02建设单位:设备安装检测记录窑检NO.03建设单位:设备安装检测记录窑检NO.04建设单位:设备安装检测记录窑检NO.05建设单位:设备安装检测记录窑检NO.06建设单位:设备安装检测记录窑检NO.07建设单位:设备安装检测记录窑检NO.08建设单位:隐蔽工程检测记录窑检NO.09建设单位:设备安装检测记录窑检NO.10建设单位:设备安装检测记录窑检NO.14建设单位:设备安装检测记录窑检NO.15建设单位:设备安装检测记录窑检NO.16建设单位:设备安装检测记录窑检NO.17建设单位:设备安装检测记录窑检NO.18-1建设单位:设备安装检测记录窑检NO.18-2建设单位:设备安装检测记录窑检NO.19建设单位:设备安装检测记录窑检NO.20建设单位:设备安装检测记录窑检NO.21建设单位:施工单位:年月日设备安装检测记录窑检NO.22建设单位:设备安装检测记录窑检NO.23-1建设单位:设备安装检测记录窑检NO.23-2建设单位:设备安装检测记录窑检NO.24建设单位:设备安装检测记录窑检NO.25建设单位:设备安装检测记录窑检NO.26建设单位:设备安装检测记录窑检NO.27建设单位:设备安装检测记录窑检NO.28建设单位:设备安装检测记录窑检NO.29建设单位:设备安装检测记录窑检NO.30建设单位:设备安装检测记录窑检NO.31建设单位:设备安装检测记录窑检NO.32建设单位:设备安装检测记录窑检NO.33建设单位:设备安装检测记录窑检NO.34建设单位:设备安装检测记录窑检NO.35建设单位:回转窑安装分项工程质量检验评定表窑检NO.35年月日。

回转窑热工计算范文

回转窑热工计算范文回转窑是目前水泥生产中常用的熟料生产装置之一,其优点是生产能力大,热效率高。

而热工计算则是针对回转窑的工作参数进行计算,以确保其正常运行。

一、回转窑的热工计算一般分为以下几个方面:1.热量平衡计算:热量平衡计算是回转窑热工计算的基础,是确保回转窑正常运行的关键。

热量平衡计算主要包括燃烧产生的热量、物料进出窑的热量、窑壁的散热以及排气系统的热量损失等。

通过热量平衡计算,可以确定回转窑的热量收支情况,以及调整燃料和物料的进出量,达到回转窑正常运行的目的。

2.窑内温度分布计算:回转窑内温度分布计算是为了了解回转窑内各部分的温度分布情况,以便进行合理的物料配比和燃料供应。

窑内温度分布计算需要考虑物料和燃料的传热方式、传热系数以及窑内气流的流动情况等因素。

3.燃烧热效率计算:燃烧热效率是评价回转窑燃烧工艺的重要指标之一、燃烧热效率计算需要考虑燃料的燃烧热值、燃烧产生的热量以及燃料的损失等因素。

通过燃烧热效率计算,可以评估回转窑燃烧工艺的能耗情况,以及调整燃料供应和燃烧参数,提高燃烧热效率。

二、回转窑热工计算的主要步骤如下:1.确定物料参数:包括物料的化学成分、热值、水分含量等参数。

物料参数的准确性对热工计算结果的准确性有很大影响,因此需要进行实验测定或参考相关文献数据。

2.确定燃料参数:包括燃料的热值、燃烧过程中产生的热量等参数。

燃料参数的准确性也对热工计算结果的准确性有很大影响,需要进行实验测定或参考相关文献数据。

3.进行热量平衡计算:根据回转窑的工作参数,包括物料进出窑的温度、燃料进出窑的温度以及窑壁的温度等,进行热量平衡计算。

热量平衡计算通常采用的方法有代数法、向前向后法等,可以根据实际情况选择合适的方法进行计算。

4.进行窑内温度分布计算:根据回转窑的工作参数和热量平衡计算的结果,结合窑内物料和燃料的传热方式和传热系数,进行窑内温度分布计算。

窑内温度分布计算通常采用有限元分析方法、数值模拟方法等。

水泥烧成系统热工计算书模板

水泥烧成系统热工计算书目录第一章参数选定 (5)1.1空气过剩系数Α (5)1.2温度参数 (6)1.3有关物质量的确定 (9)1.4入窑生料分解率 (11)1.5系统表面散热损失Q (11)BSR1.6旋风筒的分离效率及匹配 (12)第二章配料方案 (12)2.1原燃材料化学成份 (12)2.2煤的工业分析 (13)2.3熟料率值、热耗设定 (13)2.4煤耗及煤灰掺入量 (13)2.5配料计算 (13)2.6熟料率值及矿物组成 (13)2.7料耗 (14)2.8物料平衡表 (15)的计算 (15)第三章系统熟料形成热QSH3.1公式法 (15)3.2理论计算法 (16)3.3结论 (21)第四章燃料燃烧计算 (21)4.1燃料的元素分析 (21)4.2燃料的应用基低位发热量 (22)4.3每KG燃料燃烧空气消耗及烟气组成 (22)的计算 (24)4.4燃料的理论燃烧温度TRS第五章生料在预热器系统中的灼烧基平衡 (27)5.1已知条件 (27) (27)5.2窑尾飞灰的烧失量LFFH5.3平衡计算 (28)5.4出系统飞灰的计算 (30)5.5各旋风筒进口物料的烧失量 (31)第六章回转窑系统热工计算 (32)6.1平衡范围及基准 (32)6.2物料平衡 (32)6.3热量平衡 (37)6.4平衡计算表 (45)第七章回转窑系统气体量及温度确定 (46)7.1系统各部位气体量的确定 (46)7.2系统各部位温度的确定 (49)7.3系统各部分风量的确定 (63)第八章悬浮预热器的理论设计 (63)8.1旋风筒设计所需结构参数 (63)8.2悬浮预热器结构参数确定 (66)8.3旋风筒间连接风管设计 (67)8.4分解炉、混合室设计 (68)第一章参数选定1.1空气过剩系数α1.11由《热工系统工程》P435知部分厂的过剩空气系数见表1-11.12回转窑内的空气过剩系数α1:⑴《常熟水泥厂φ1.4/1.15×25米窑加装分解炉设计计算书》(以下简称设计计算书)选定α1=1.05;⑵《计算手册》P171选定α1= 1.15;⑶《计算手册》P353表12—15选定α1= 1.10—1.25;考虑到《设计计算书》为1975年资料,时间较久,数据的可比性较差,因此以《计算手册》数据做为选用依据,选定α1=1.15各部位气体过剩空气系数反求结果表1–11.13回转窑尾(烟室)的空气过剩系数α2⑴《设计计算书》选定α2=1.20;⑵《工艺设计》P218选定α2=1.05;⑶《水泥厂工艺设计概论》P140表5—62的设计的操作参数选定α2=1.1;⑷由表3-1知,各部位气体过剩空气系数反求结果中α2的平均值为:α2=(1.230+1.252+1.070+1.050+1.15+1.374+1.24)÷7=1.195 《设计计算书》为1975年资料,时间较久,数据的可比性较差,《水泥厂工艺设计》数据为新疆厂的测定数据,可比性较由表1-1小,因此以表1-1和《水泥厂工艺设计概论》的平均值做为选用依据,取α2=1.20;1.14分解炉内的空气过剩系数α3⑴《设计计算书》选定α3 =1.25;⑵《计算手册》P171选定炉内燃料燃烧的空气过剩系数α3=1.17;⑶《计算手册》P183表6—18喷腾分解炉的空气过剩系数α3=1.05—1.25;《设计计算书》为1975年资料,时间较久,数据的可比性较差,因此以《计算手册》的数据做为选用依据,取α3=1.16;1.15预热器的过剩空气系数αY⑴《工艺设计》P218:每级旋风筒漏入空气量为理论空气量的5%。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

附录 C(规范性附录)表面散热系数的修正方法C.1 表面散热系数说明计算回转窑、单筒冷却机等转动设备的表面散热时,查表C.1中的数值,并对空气冲击角的影响加以校正;计算预热器、分解炉等不转动设备的表面散热时,查表C.2中的数值。

表C.1 不同温差与不同风速的散热系数α单位为kJ/(m2·h·℃)温差/∆t℃风速/m/s0 0.24 0.48 0.69 0.90 1.20 1.50 1.75 2.040 45.16 50.60 56.03 61.47 66.92 75.69 84.47 93.25 102.03 50 47.67 53.11 58.54 63.98 69.42 78.61 87.40 96.18 104.54 60 50.18 56.03 61.47 66.91 71.92 81.42 89.90 98.69 107.47 70 52.69 58.54 64.40 69.83 74.85 84.05 92.83 101.61 110.39 80 54.78 61.05 66.91 72.34 77.36 86.56 95.34 104.12 112.90 90 57.29 63.56 69.42 74.85 79.87 89.07 97.85 106.63 115.83 100 59.80 66.07 72.34 77.78 82.80 92.00 100.78 109.56 118.34 110 62.31 68.58 74.85 80.29 85.31 94.50 103.29 112.07 120.85 120 64.82 71.09 77.36 82.80 88.23 97.43 106.21 114.99 123.30 130 67.32 74.01 80.29 85.72 90.74 99.94 109.14 117.50 124.19 140 70.25 76.52 82.80 88.23 93.25 102.45 111.23 120.01 124.61 150 72.34 79.03 85.72 91.16 96.18 105.38 114.58 120.85 125.45 160 74.85 81.54 88.23 93.67 99.10 108.30 115.83 121.27 125.87 170 76.94 84.05 91.16 96.60 101.61 110.81 116.25 121.69 126.28 180 79.45 86.56 93.67 99.10 104.54 111.23 116.67 122.10 126.70 190 82.00 89.07 96.18 101.61 106.63 112.07 117.09 122.52 127.12 200 84.47 92.00 99.10 104.12 107.05 112.90 117.92 122.94 127.54 210 86.98 94.50 101.61 104.54 107.89 113.32 118.34 123.36 127.90 220 89.49 97.01 102.03 105.38 108.72 114.16 118.76 123.78 128.30 230 92.00 97.85 102.49 105.79 109.14 114.58 119.18 124.19 128.79 240 94.50 98.69 102.87 106.21 109.56 114.99 119.59 124.61 129.63 250 96.88 99.53 103.31 106.62 109.98 115.41 120.01 125.03 130.08 260 99.34 100.37 103.73 107.04 110.40 115.82 120.42 125.44 130.64 270 101.80 101.21 104.16 107.45 110.82 116.24 120.84 125.86 131.21 280 104.26 102.05 104.58 107.87 111.24 116.65 121.25 126.27 131.78 290 106.73 102.89 105.01 108.28 111.66 117.07 121.67 126.69 132.35 300 109.19 103.73 105.43 108.70 112.08 117.48 122.08 127.11 132.92表C.2 不同温差与不同风速的散热系数α单位为kJ/(m 2·h·℃)温差 ℃风速m/s2.0 4.0 6.0 8.0 40 35.13 75.27 96.18 113.74 129.67 50 37.63 78.20 99.10 116.67 132.98 60 40.14 81.12 102.03 119.18 135.48 70 42.65 83.63 104.96 122.52 138.83 80 45.16 86.14 108.30 125.45 142.17 90 47.67 89.49 111.23 128.79 145.10 100 50.18 92.00 114.58 132.14 148.03 110 52.69 94.92 117.92 135.07 151.79 120 55.20 97.85 120.85 138.41 155.14 130 57.71 100.78 124.19 141.34 158.06 140 60.22 103.70 127.12 144.68 160.99 150 62.72 105.79 130.47 148.03 164.76 160 65.23 109.56 133.81 170 67.74 112.49 136.74 180 70.25 115.41 140.08 190 72.76 117.92 143.01 200 75.27 120.85 146.36 210 77.78 220 80.29 230 82.80 240 85.31 25087.81C.2 冲击角的校正方法计算表面散热,当考虑空气冲击角对单窑散热系数的影响时,应采用冲击角的校正系数。

冲击角校正系数与不同冲击角散热系数的关系:90ααεφφ= ....................................... (C.1) 式中:φε——冲击角的校正系数;φα——冲击角为φ时的散热系数,单位为千焦每平方米小时摄氏度(kJ/(m 2·h ·℃)); 90α——冲击角为90º时的散热系数,单位为千焦每平方米小时摄氏度(kJ/(m 2·h ·℃))。

根据试验测定结果,冲击角(φ)与校正系数(φε)的关系见表C.3:表C.3 冲击角与校正系数的关系φ10º 15º 20º 25º 30º 35º 40º 45º 50º 55º~90º φε0.750.800.830.860.900.930.960.970.981.00故考虑冲击角时,单窑散热系数应为:φφε×α=α .............................................. (C.2)式中:α——单窑的散热系数,单位为千焦每平方米小时摄氏度(kJ/(m 2·h ·℃))。

C.3 多窑并列时散热系数计算多筒冷却机与窑体散热之间的相互影响,可作为多窑并列的一个特例对待,而多窑并列时的散热系数是单窑的0.8倍。

即: ×0.8=αα′ .................................... (C.3)式中:α′——冲击角为φ时的散热系数,单位为千焦每平方米小时摄氏度(kJ/(m 2·h ·℃))。

故多筒冷却机的散热计算,可按单窑计算后,乘上校正值0.8。

附录 D .......................................(规范性附录)窑的主要设备情况及热平衡参数测定结果记录表D.1 窑的主要设备情况及热平衡参数测定结果窑的主要设备情况及热平衡参数测定结果记录见表D.1~表D.9。

表 D.1 主要设备情况工厂名称工厂厂址窑的编号烧成方法名称单位规格参数备注回转窑规格m 胴体内容积m3平均有效直径m 有效长度m 有效内表面积m2有效内容积m3斜度%窑速r/min 电机型号电机功率kW分解炉型式规格m预热器型式规格C1 mC2 mC3 mC4 mC5 mC6 m余热发电锅炉型号规格m发电机组型号规格m能力kW表 D.1(续)名称单位规格参数备注燃烧喷嘴窑头型式规格mm 分解炉型式规格mm一次风机型号窑风压Pa 头铭牌风量m3/min电机功率kW型号窑风压Pa 尾铭牌风量m3/min电机功率kW喂煤设备窑头型号能力t/h 罗型号茨铭牌风量m3/min风风压kPa机电机功率kW 分解炉型号能力t/h 罗型号茨铭牌风量m3/min风风压kPa机电机功率kW喂料设备斗式型号提升能力t/h 机输送高度m增湿塔规格mm工况处理风量m3/h 收窑型式尘尾工况处理风量m3/h设冷却机型式备工况处理风量m3/h冷却机系统冷却机型式型号篦床面积m2风机1型号风压铭牌风量m3/min电机功率kW表D.1(续)名称单位规格参数备注冷却机系统风机2型号风压Pa铭牌风量m3/h电机功率kW 风机3型号风压Pa铭牌风量m3/h电机功率kW 风机4型号风压Pa铭牌风量m3/h电机功率kW 风机5型号风压Pa铭牌风量m3/h电机功率kW 风机6型号风压Pa铭牌风量m3/h电机功率kW 风机7型号风压Pa铭牌风量m3/h电机功率kW 风机...型号风压Pa铭牌风量m3/h电机功率kW 冷却机余风风机型号风压Pa铭牌风量m3/h介质温度℃电机功率kW表D.1(续)名称单位规格参数备注窑尾高温风机型号风压Pa 铭牌风量m3/h 介质温度℃电机功率kW窑尾排风机型号风压Pa铭牌风量m3/h介质温度℃电机功率kW表D.2 热平衡参数测定记录测定时间年月日测定人员天气情况大气压力/Pa 气温/℃风速/m/s 空气湿度/% 测定项目单位测定数据备注熟料产量kg/h t/d 温度窑出口℃冷却机出口℃入窑生料喂料量kg/h 折合比水分%温度℃可燃物质的含量kg/kg窑灰增湿塔收回窑灰量kg/h 收尘器收回窑灰量kg/h入窑回灰灰量kg/h温度℃水分%入窑燃料喂料量窑头kg/h分解炉kg/h合计kg/h 温度窑用℃炉用℃煤灰掺入率%种类产地表D.3 气体体积与含尘量测定结果测定项目风量温度压力含尘浓度飞灰量飞灰水分飞灰烧失量备注工况/(m3/h)标况/(m3/h)o C Pa kg/m3kg/h % %一次空气入窑送煤风净风入分解炉送煤风净风生料带入空气入冷却机的冷空气风机1风机2风机3风机4风机5风机6风机7风机8风机9风机...总空气量预热器出口废气入窑二次空气冷却机排风煤磨抽冷却机热风入分解炉三次空气表D.4 化学分析结果项目烧失量/%SiO2/%Al2O3/%Fe2O3/%CaO/%MgO/%K2O/%Na2O/%SO3/%Cl-/%总和/%f-CaO/%KH SM IM熟料生料煤灰飞灰表A.5 固体燃料和液体燃料分析结果燃料种类水分/%元素分析工业分析低位热值Q net,ad/(kJ/kg)低位热值Q net,ar/(kJ/kg)C ar/%H ar/%S ar/%N ar/%O ar/%M ar/%V ar/%A ar/%FC ar/%焦渣特性#固体燃料可燃物质液体燃料表D.6 气体燃料分析结果气体燃料W/%H2/%CO/%CO2/%N2/%O2/%C m H n/%SO2/%H2S/%低位热值Q net,ar(kJ/kg)表D.7 气体成分与含湿量测定结果测点气体成分/%过剩空气系数α含湿量/% CO2O2CO N2窑尾烟室分解炉出口预热器出口C5(或C6)出口烟囱一次空气表D.8 表面散热测定结果测定项目每小时散热量/(kJ/h) 每千克熟料散热量/(kJ/kg) 回转窑预热器分解炉三次风管冷却机合计_________________________________。