吸收塔的物料衡算与操作线方程一

气体吸收计算一

第五节 气体吸收计算在有害气体治理的吸收操作中,都是将混合气体中少量的可溶部份吸收下来,这些溶质即便全数吸收,进出塔的气体和液体的流量也改变很小,因此塔内的气体和液体的流量都可视为常数,那个特点使吸收的有关计算大为简化。

由于气体吸收多采纳塔器,因此,气体吸收计算要紧讲述吸收塔的计算。

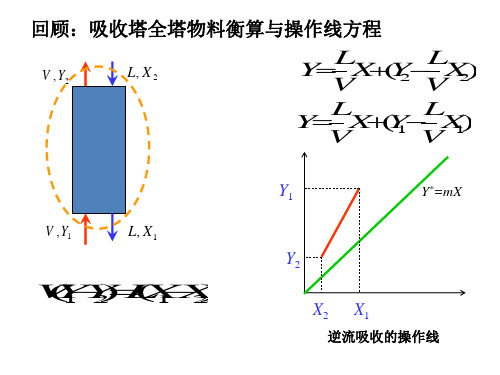

一、吸收塔的物料衡算与操作线方程(一)物料衡算一个处于稳固操作状态下的逆流接触吸收塔。

V 、L 、Y 、X 别离代表进出塔的气液流量(kmol/)和浓度(摩尔比),规定塔底为1端(浓端),塔顶为2端(稀端)。

对单位时刻内进、出塔的物料A 的量作衡算,可写出下式:一样情形下,进塔气体的组成与流量是吸收任务规定了的,若是吸收剂的组成与流量已经确信,那么V 、Y 1、L 及X 2皆为已知数,又依照吸收任务所规定的A 的吸收率,能够得知气体出塔时应有的浓度Y 2:式中 A ϕ—A 的吸生效率。

由此,通过全塔物料衡算式:(2-47) 能够求得塔底吸收液排出的浓度X 1。

于是,在填料层底部与顶部两个端面上的液、气组成X 1、Y 1及X 2、Y 2均成为已知数。

(二)吸收塔的操作线方程与操作线在逆流操作的吸收塔内,气体自下而上,其浓度由Y 1慢慢变到Y 2;液体浓()()21211221X X L Y Y V LX VY LX VY -=-+=+或()A Y Y ϕ-=112()()2121X X L Y Y V -=-度自上而下慢慢由X 2变到X 1;设图中截面m-n 处气、液浓度别离为Y 与X ,现对m-n 截面与塔底端作A 的物料衡算:或 (2-48) 对m-n 截面与塔顶端作A 的物料衡算,又得:式(2-48)与(2-48a )是等效的,因由式(2—47)可知:式(2-48)与式(2-48a )皆可称作逆流吸收塔的操作线方程,它说明塔内任一截面上气相浓度Y 与液相浓度X 之间成直线关系,直线的斜率为 (称为液气比),且此直线通过B (X 1,Y 1)及T (X 2,Y 2)两点。

化工原理吸收塔的计算

(1)传质单元数(以NOG为例)

•定义:N OG

N OG

Y1

dY Y Y

*

Y2

气相总传质单元数

气相组成变化 平均传质推动力

Y1

dY Y Y

*

Y1 Y2 (Y Y ) m

*

Y2

• 传质单元数的意义: 反映了取得一定吸收效果的难易程度。

第四节

吸收塔的计算

吸收塔的计算内容:

• 设计型:流向、流程、吸收剂用量、吸收剂

浓度、塔高、塔径。

• 操作型:核算、操作条件与吸收结果的关系。

• 计算依据:物料恒算、相平衡、吸收速率方程。

一、物料衡算与操作线方程

虚框范围内,对溶质作物料衡算:

LX GY2 LX 2 GY L G Y Y Y2 X X2 L G X (Y2 L G

* mG Y1 Y2 mG ln 1 * mG L Y2 Y2 L 1 L

S

mG L

—解吸因数(脱吸因数)

影响NOG的因素:

L、G、m、X2、Y1、Y2

(1) L、G、m

L , G , m m不变, L G 推动力Ym N OG m 平衡线斜率 远离操作线 推动力Ym N OG L mG N OG

当所要求的(Y1-Y2)为一定值时,平均吸收推动力(YY*)m越大,NOG就越小,所需的填料层高度就越小。

(2)传质单元高度

•定义: H OG

G K ya

气相总传质单元高度,m。

•传质单元高度的意义:

完成一个传质单元分离效果所需的填料层高度,

化工原理第7章气体吸收

再看积分号内

y1

y2

dy : 分子、分母具有相同的单位。 y ye

∴ 积分值为一个无因次量,把它认为相当于气相总传质

单元高度HOG的一个倍数,称它为 “气相总传质单元 数”

用“NOG”表示 即: NOG=

y1

y2

dy y ye

则,总传质总元高度H=单元高度×倍数(单元数)

H=HOGNOG

则

Kya dy dh y ye G

Kxa dx dh xe x L

稳定操作时:L、G、a、A为常数 稀溶液: K x 、K y

y1

也视为常数

∴可对上式进行在全塔范围内积分:

Kya H dy dh y2 y ye G 0 x1 Kxa H dx x2 xe x L 0 dh

取最小吸收剂用量Lmin的1.1~2倍。 L L 即 ≈(1.1~2)( )min G G 即 L =(1.1~2)Lmin

Lmin的求取: (1)平衡线如上图所示,则只要从T点连接y=y1 与平衡线的交点B*点即TB*,则TB*线所对应的斜率

L/G即为最小吸收剂用量下的斜率( L )min G y y 而( L )min= tgα= y1 y2 Lmin G 1 2 x1e x2 x1e x2 G

K x a ——液相总体积吸收系数,kmol/(m3.s)

二、传质单元高度与传质单元数

G y1 dy 分析式: Z K y a y2 y ye

其中:

G ∴ K ya

G K ya

单位为m,即高度的单位。

称为单元高度,全称“气相总传质单元

高度”。以“HOG”表示 G 即: HOG= K ya

吸收液(即出塔吸收液)中浓度加大(x1加大),则吸

吸收塔物料衡算与操作线关系

物料衡算

二、操作线方程

Y

L V

X

Y1

L V

X

1YBiblioteka L VXY2

L V

X2

当 L/V 一定,操作线方程在 Y-X 图上均呈直线, 称为吸收操作线。

Y1

斜率: L 过两点:( X1,Y1), ( X 2 ,Y2 )

V

T

L Y1 Y2 ---液气比 V X1 X2

Y2 X2

B X1

物料衡算

下标“1”代表塔内填料层下底截面, 下标“2”代表填料层上顶截面。 V —— 惰性气体B的摩尔流量kmol/s; L —— 吸收剂S的摩尔流量kmol/s; Y —— 溶质A在气相中的摩尔比浓度; X —— 溶质A在液相中的摩尔比浓度。

L, X1

物料衡算

一、 全塔物料衡算(逆流流动)

L, X2

若 GA 为吸收塔的传质负荷,即气体通过填料塔时,单位时间内 溶质被吸收剂吸收的量 kmol/s,则

V, Y

L, X V, Y1

L, X1

逆流操作线方程

若取填料层任一截面与塔的塔底端面之间的填料层为物料衡 算的范围,则所得溶质 A 的物料衡算式为

VY LX1 VY1 LX

Y

L V

X

Y1

L V

X

1

同理,若在任一截面与塔顶端面间作溶质A的物料衡算,有

Y

L V

X

Y2

L V

X2

上两式均称为吸收操作线方程,代表逆流操作时塔内任一截面上 的气、液两相组成 Y 和 X 之间的关系。

吸收技术 ---物料衡算

物料衡算

一、 全塔物料衡算(逆流流动)

目的:计算给定吸收任务下所需的吸收剂用量 L 或吸收剂出口浓度 X1。

吸收塔的物料衡算与操作线方程1

吸收塔的最小液气比

当吸收剂用量增大,即操作线的斜率L V 增大,则 操作线向远离平衡线方向偏移,如图8-6中AC线所示, 此时操作线与平衡线间的距离增大,即各截面上吸收 推动力(Y Y )增大。若在单位时间内吸收同样数量 的溶质时,设备尺寸可以减小,设备费用降低;但是 ,吸收剂消耗量增加,出塔液体中溶质含量降低,吸 收剂再生所需的设备费和操作费均增大。

最小液气比可用图解或计算法求出:

(1)图解法 一般情况下,平衡线如图所示的曲线

,则由图读出与 Y1 相平衡的的数值后,用下式计算最

小液气比:

L V

m in

Y1 Y2 X1 X 2

如果平衡线为图8-6(b)所示的曲线,则应过点作

平衡曲线的切线,由图读出点的横坐标

X

1

的数值,代

Y

L V

X

(Y2

L V

X2)

——逆流吸收塔操作线方程 表明 :塔内任一截面的气相浓度Y与液相浓度X之间成直线

关系,直线的斜率为L/V。

二、吸收剂用量的确定

1.吸收剂的单位耗用量

由逆流吸收塔的物料衡算可知

L Y1 Y2 V X1 X2

(8-23)

在 V 、Y1 、Y2 、X 2 已知的情况下,吸收塔操作线的一个端点

若减少吸收剂用量, L V 减小,操作线向平衡线 靠近,传质推动力( Y Y )必然减小,所需吸收设备 尺寸增大,设备费用增大。当吸收剂用量减小到使操 作线的一个端点与平衡线相交,如图8-6中AD线所示, 在交点处相遇的气液两相组成已相互平衡,此时传质 过程的推动力为零,因而达到此平衡所需的传质面积 为无限大(塔为无限高)。这种极限情况下的吸收剂 用量称为最小吸收剂用量,用Lmin 表示,相应的液气比 称为最小液气比,用 (L V )min 表示。显然,对于一定的 吸收任务,吸收剂的用量存在着一个最低极限,若实 际液气比小于最小液气比时,便不能达到设计规定的 分离要求。

吸收塔的计算

m,一般取Hb=1.2~1.5m;

Hb

n——填料层分层数

2020/10/22

【填料塔高度的近似计算】

【说明】由于液体再分布器、喷淋装置、支承装置、捕沫器等的结构不同时其高 度不同,当一时无法准确确定时,也可采用下式近似计算塔高:

H=1.2Z+Hd+Hb

Hd——塔顶空间高(不包括封头部分),m; Hb——塔底空间高(不包括封头部分),m。

∵

G 1000 273 (1-0.09)=37.85(mol / s)

22.4 293

故吸收用水量为: L=35.5G=35.5×37.85=1343(mol/s)=1.343(kmol/s)

2020/10/22

三、吸收塔填料层高度的计算

1、填料塔的高度

【说明】填料塔的高度 主要决定于填料层高度。

(2) HOG愈小,吸收设备的传质阻力愈小,传质效能愈高,完成一定分离任务所 需填料层高度愈小。

2020/10/22

【体积传质系数( KY a )——参数归并法】

(1)有效比表面积(a)与填料的类型、形状、尺寸、填充情况有关,还随流体 物性、流动状况而变化,其数值不易直接测定; (2)通常将a与传质系数(KY)的乘积合并为一个物理量KY a ( 单位kmol/m3·s), 称为体积传质系数,通过实验测定其数值; (3)在低浓度吸收的情况下,体积传质系数在全塔范围内为常数,或可取平均值。

2020/10/22

【解】已知 y1=0.09 η=95%=0.95

∴

Y1

y1 1 y1

0.09 1 0.09

0.099

Y2=(1-η)Y1=(1-0.95)×0.099=0.00495 据 Y*=31.13X 知: m=31.13

吸收塔的计算

最小液气比的求法

图解法 •正常的平衡线

(L V

)min

Y1 Y2 X1* X 2

Lmin

V

Y1 Y2

X

* 1

X

2

•平衡线为上凸形时

(L V

)

min

Y1 Y2

X

1

X

2

Lmin

V

Y1 Y2

X

1

X

2

计算法

适用条件:平衡线符合亨利定律,可用 Y * mX 表示

(L V

) m in

Y1 Y2

1、填料层高度的基本计算式

对组分A作物料衡算 单位时间内由气相转入液相的 A的物质量为:

dGA VdY LdX

dGA NAdA N A (adZ)

微元填料层内的吸收速率方程式为:

N A KY (Y Y * )及N A K X ( X * X )

dGA KY (Y Y * )adz dGA K X ( X * X )adz

试写出用膜系数及相应的推动力表示的填料层高度的计算式。

Z HG NG

HG

V k y a

—气膜传质单元高度,m

NG

Y1

Y2

Y

dY Yi

—气膜传质单元数

Z HL NL

HL

L k x a

—液膜传质单元高度,m

NL

X1

X2

dX Xi X

—液膜传质单元数

2)传质单元高度的物理意义

NOG

Y1

Y2

Lmin

V (Y1 Y2 )

Y1 m

X

2

34.5(0.0133 0.000133) 0.0133 0

0.757

化工原理吸收解析

X2 0

Lmin

G(Y1 Y2 )

Y1 m

X

2

3.125 0.096 0

869kmol / h

26.7

2020/10/31

L 1.65Lmin 1.65869 1434kmol / h

2)出塔吸收液浓度:

G(Y1 Y2 ) L(X1 X2 )

X1

X2

G(Y1 Y2 L

)

0

3.125 1434

X2 0

m 0.757

Lmin

G(Y1 Y2 )

Y1 m

X

2

34.5(0.0133 0.000133) 0.0133 0 0.757

25.8kmol/ h

L 2Lmin 2 25.8 51.6kmol/ h

2020/10/31

三、填料层高度的计算

1、填料层高度的基本计算式

对组分A作物料衡算 单位时间内由气相转入液相的 A的物质量为:

dY Y

*

Z

dZ

0

G Y1 dY Y2 KY a Y Y *

LdX KX (X * X )adZ

dZ L dX KX a X * X

Z

dZ

X1

L

dX

0

X2 K X a X * X

2020/10/31

低浓度气体吸收时填料层的基本关系式为

Z G

KY a

Y1 dY Y2 Y Y *

GdY LdX

NAdA NA(adZ )

2020/10/31

微元填料层内的吸收速率方程式为:

N A KY (Y Y * )及N A K X ( X * X )

dG KY (Y Y *)adZ dG KX (X * X )adZ

化工原理 吸收(或解析)塔计算

NOG仅与气体的进出口浓度、相平衡关系有关,与塔的结构、 操作条件(G、L)无关,反映分离任务的难易程度。

(2)传质单元高度

H

=

OG

K

G y a

kmol 单位: m2 • s m

kmol m3 • s

HOG与操作条件G、L、物系的性质、填料几何特性有关,是吸收 设备性能高低的反映。其值由实验确定,一般为0.15~1.5米。

y4

•B

y3

E3

yN1

y2

y1 A

E1

E2

x0 x1

x2

x3

解析法求理论板数

x0

y1

平衡线方程:y=mx

y1

操作线方程:y=y1+L/G(x-x0)

由第一板下的截面到塔顶作物料衡算:

y2

y1

L G

x1

x0

y1 mx1

y2

y1

L G

y1 m

x0

(1

A) y1

Amx0

1

2

x1 y2

x2 y3

xN 2 y N 1

N 11 A A1

N-1

N xN 1 y N

yN 1

xN

y2

x2

吸收

y1

x1

y1

解吸

y2

六、塔板数

• 板式塔与填料塔的区别在于组成沿塔高是阶跃 式而不是连续变化的。

x0

y1

1

x1 y2

2

x2 y3

xN 2 y N 1

N-1

yN

N xN 1

xN

理论板:气液两相在塔板上充分接触, 传质、传热达平衡。

相平衡关系:yn f (xn )

化工原理下2-4吸收计算

KYa 气相 总体积吸收系数(Kmol.m-3.s-1) Kxa 液相 总体积吸收系数

2、传质单元高度与传质单元数

Z V Y1 dY

KYa Y2 YY*

K Y V a Ω (k m o l/m (k 2 s m )(o m l/2s/)m 3)(m 2) m

令HOG=KYVa,[m]

处理量V 一定

L ~ L/V

~ 动力

消耗

操作 费用

~ ~ 推动

力

填料层 高度

设备 费用

根据生产实践经验,取

VL1.1~2.0VLmin 适宜液气比

L1.1~2.0Lm in 适宜溶剂用量

6

2.3.3 塔径的计算

工业上的吸收塔通常为圆柱形,故吸收塔的直 径可根据圆形管道内的流量公式计算,即

π 4

D

2u

15

(3)传质单元高度的影响因素

H

=

OG

K

V Y a

与 V/ Ω、KYa(反映传质阻力、填料性能、润 湿情况等)有关

对每种填料而言,传质单元高度变化不大,查有 关资料或经验公式计算

(4)传质单元数的影响因素

反应吸收过程的难易程度:

N =Y1 OG Y2

dY Y Y*

• 任务所要求的气体浓度变化(Z

Z V Y1 dY

KYa Y2 YY*

同 理 : Z L X1 KXaX2

dX X*X

Y+dY

截

X+dX

面

积

Ω

V,Y1

L,X1

Z V Y1 dY

KYa Y2 YY*

Z L X1 dX

KXa X2 X*X

a 有效比表面: • 被流动的液体膜层覆盖的填料表面。 • 与填料形状、尺寸填充情况有关;流体流 动情况有关 • 难测定

吸收塔的计算

最小液气比的计算 1. 平衡曲线一般情况

L V

min

Y1 Y2

X

* 1

X2

X*1——与Y1相平衡的液相组成。

返回

平衡关系符合亨利定律时:

L V

2. 平衡曲线为凸形曲线情况

min

Y1 Y2

Y1 m

X2

Y1

L V

min

Y1 Y2 X1,max X 2

Y2

Y1 C

Y2

D

Y3

A

X1 X2

B

X3 返回

5.5.2 吸收剂用量的确定

E

Y1

B

B1

Y

P

A Y2

O X2 X1

X

X*1

返回

一、最小液气比 最小液气比定义:针对一定的分离任务,操作条 件和吸收物系一定,塔内某截面吸收推动力为零, 达到分离程度所需塔高无穷大时的液气比。

L V min

返回

(4)吸收操作线在平衡线的上方,解吸操作线在平 衡线OE下方。

(5)平衡线与操作线共同决定吸收推动力。操作线 离平衡线愈远吸收的推动力愈大;

Y

B Y* f (X)

Y

K.

Y* A

X

X* X

返回

2. 并流吸收

VY+LX=VY2+ LX2

L

L

Y

V

X

(Y2

V

X2)

逆流与并流的比较:

况增加还是减少?塔底吸收液组成变为多少?

已知101.3kPa,20℃条件下SO2在水中的平衡数据与 Y1相平衡的液相组成=0.0032

一,吸收塔的物料衡算和操作线方程

第三节 吸收过程的计算一、吸收塔的物料衡算和操作线方程设:稳定流动V —惰性气体的摩尔流量。

kmol/hL —吸收剂的摩尔流量。

kmol/hY 1、X 1—塔底气液组成;Y 2、X 2—塔顶气液组成;1.全塔物料衡算(逆流)气相:Y 1 ↘Y 2 ;吸收质减少量:V (Y 1 -Y 2)。

液相:X 2↗X 1; 吸收质增加量:L (X 1- X 2)。

G A —单位时间内气相向液相转移的吸收质的量kmolA/h ;出塔液组成: 2211)(X Y Y LV X +-= 吸收过程中常以吸收率φ作为分离指标,既气相中被吸收的溶质占气相中原有溶质的百分数。

1211211)(Y Y Y VY Y Y V VY G A -=-==φ 练习题:一填料吸收塔,用来从空气和丙酮蒸气组成的混合气中吸收丙酮,用水作吸收剂。

已知混合气中丙酮蒸气的体积分数为6%,所处理的混合气中空气量为1400m 3/h,操作温度293K ,操作压强101.3kp ,要求丙酮的吸收率达到98%,若吸收剂用量为154kol/h ,求:出塔液的浓度。

(X A )2.操作线方程与操作线在 m —n 截面与塔底截面之间作组分A 的衡算气相:Y 1 ↘Y ;吸收质减少量:V (Y 1 -Y )。

液相:X ↗X 1; 吸收质增加量:L (X 1- X )。

AG X X L Y Y V =-=-)()(2121)1(12φ-=Y Y即: ——吸收操作线方程(逆流) 在m —n 截面与塔顶截面之间作组分A 的衡算得: 操作线意义:塔内任一截面处的气相浓度Y 与液相浓度X 之间的变化关系。

操作线为过B (X 1、Y 1)点,斜率为L/V 的一条直线。

又:XX Y Y X X Y Y V L --=--=112121 操作线过塔底B (X 1、Y 1)及塔顶A (X 2、Y 2)点,斜率为L/V 。

塔底B (X 1、Y 1)→浓端;塔顶A (X 2、Y 2)→稀端L/V ——液气比。

吸收剂用量的确定

第四节 吸收塔的计算

一、吸收塔的物料衡算与操作线方程

1、物料衡算

目的 : 确定各物流之间的量的关系 以及设备中任意位置两物料

组成之间的关系。

对单位时间内进出吸收塔的A的物

质量作衡算

VY1 LX 2 VY2 LX 1

V (Y1 Y2 ) L( X1 X 2 )

L L Y1 X 1 Y2 X 2 V V

随堂习题

4、清水吸收焦炉气中的氯化氢,已知混合气体中 氯化氢的比摩尔分率0.015kmolHCl/kmol载体,载 体流量200kmol/h,氯化氢的吸收率为90%,吸收剂 用量为最小流量的2倍,操作条件下平衡关系Y* =1.2X,求吸收剂的用量。

随堂习题

5、在常压逆流填料吸收塔中,用清水吸收焦炉气中氨,焦 炉气处理量为100Kmol/h,进塔气体组成5%(摩尔分率)。 氨的回收率为90%。水的用量为最小用量的2倍。操作条件 下平衡关系为Y* =1.5X(X ,Y 为摩尔比)。求水的用量及 出塔溶液浓度。

Lmin

Y1 Y2 V Y1 X2 m

例:空气与氨的混合气体,总压为101.33kPa,其中氨的分 压为 1333Pa,用 20 ℃的水吸收混合气中的氨,要求氨的回 收率为99%,每小时的处理量为1000kg空气。物系的平衡关 系列于本例附表中,若吸收剂用量取最小用量的2倍,试

求每小时送入塔内的水量。

Y2 (1 0.99)Y1 0.01 0.0133 0.000133

X2 0

Lmin

m 0.757

V (Y1 Y2 ) 34.5(0.0133 0.000133) 0.0133 Y1 0 X2 0.757 m

物料衡算和操作线方程

一、全塔物料衡算 F=D+W FxF DxD WxW

D

Dx D FxF

100%

W

W (1 xD ) 100% F(1 xF )

二、精馏段操作线方程

总物料衡算 V=L+D

①

易挥发组分衡算 Vyn+1=Lxn+DxD ②

①代入② 令 R L

D

回流比

三、q 线方程(进料方程)

Vy=Lx+DxD ① V'y=L'x-WxW ②

进料板连接着精馏段与提 馏段,因此组成相同,下 标省略!

① - ②:

1.0

(V'-V)y=(L'-L)x-(DxD+WxW)

q=1 q>1

a

0<q<1

(q-1)F y=q F x-F xF

y q x xF q 1 q 1 ——q线方程

L

D

yn1 L D xn L D xD

yn1

R R

1

xn

R

1

1

xD

精馏段操作线方程

V, y1

L, xD 1 2

3

n

L, xn

n+1 V, yn+1

D, xD

精馏段操作线方程式表示在一定条件下,精馏段内任意一块

板(第n板)下降的液相组成xn与其相邻的下一块板(第n+1

板)上升的气相组成yn+1

IL≈IL'

代入②式并 与①联立

V,IV

L,IL

V’, IV’ L’, IL’

(V-V') IV =F IF-(L'-L) IL

化工原理第五章(吸收塔的计算)

【解】已知 y1=0.09 η=95%=0.95

∴

Y1

y1 1 y1

0.09 1 0.09

0.099

Y2=(1-η)Y1=(1-0.95)×0.099=0.00495

据 Y*=31.13X 知: m=31.13

据

L (G )min

Y1 Y2 Y1 / m X 2

∴

L

0.099 0.00495

2020/4/3

2、填料层高度的基本计算式 【计算依据】 (1)物料衡算式; (2)传质速率方程式。 【操作特点】在填料塔内任一截面上的吸收的推动 力(Y-Y*)均沿塔高连续变化,所以不同截面上 的传质速率各不相同。 【处理方法】不能对全塔进行计算,只可首先对一 微分段计算,得到微分式,然后得到积分式运用于 全塔。

质的摩尔比。

物料衡算示意图

逆流吸收操作线推导示意图

2020/4/3

【假设】溶剂不挥发,惰性气体不溶于溶剂(即操作

过程中L、G为常数)。以单位时间为基准,在全塔

范围内,对溶质A作物料衡算得: G, Y2

L, X2

GY1 LX2 GY2 LX1

(进入量=引出量)

或 G(Y1 Y2 ) L(X1 X2 )

2020/4/3

Y Y1 Y Y2 Y*

0

2020/4/3

NA KY (Y Y *) NA KX ( X * X )

Y=f(X)

吸收推动力 X*-X

吸收推动力 Y-Y*

X2

X

X1

X*

X

吸收推动力

二、吸收剂用量与最小液气比

1、最小液气比 【定义】对于一定的分离任务、操作条件和吸收物 系,当塔内某截面吸收推动力为零时(气液两相平 衡Y-Y*=0),达到分离要求所需塔高为无穷大时 的液气比称为最小液气比,以(L/G)min表示。

3物料衡算 吸收剂 化工原理

§2.4.4 低浓气体吸收时填料层高度

一.填料层高度的一般计算式

单位时间内:

Y2 Y X X2

气相中溶质 A 的减少量 = 液相中溶质 A 的增加量 = 从气相到液相的传质量

Z

dh

填料层所具有的有效传 质面积 引入 a 填料体积

X+dX Y+dY

VdY LdX

N AdA N A (adh)

Y1

V X Y Y2 X 2 L

S Y Y2 Y2

V Y mX b m Y Y2 mX 2 b L

mV 脱吸因数,无因次 S L

L A 吸收因数,无因次 mV

Y

N OG

*

S Y Y2 Y2

S

或:

若平衡关系可用亨利定律来表示 :

• 如果平衡曲线呈现如下图

二、适宜的液气比

在吸收任务一定的情况下,吸收剂用量越小, 溶剂的消耗、输送及回收等操作费用减少,但吸 收过程的推动力减小,所需的填料层高度及塔高 增大,设备费用增加。 可见,吸收剂用量的大小,应从设备费用与操 作费用两方面综合考虑,选择适宜的液气比,使 两种费用之和最小。根据生产实践经验,一般情 况下取吸收剂用量为最小用量的1.1~2.0倍是比较 适宜的,即:

§2.4 吸收塔的计算

§2.4.1吸收塔的物料衡算与操作线方程 一、物料衡算

V (Y1 Y2 ) L( X1 X 2 )

图中 V——单位时间通过吸收塔的惰性气体量, kmol(B)/s; L——单位时间通过吸收塔的溶剂量, kmol(S)/s; Y1、Y2——进塔、出塔气体中溶质组分 的摩尔比,kmol(A)/kmol(B) ; X1、X2——出塔、进塔液体中溶质组分 的摩尔比,kmol(A)/kmol(S)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

y yi

yi N xi

xi x

气 (a)吸 收 塔

N ( b)浓 度 分 布

由膜模型传质理论,气相传质速率可表示为

N A kG ( pG pi ) kG P ( pG pi ) P P

令 得

k y kG P

N A k y ( y yi )

同理,由膜模型理论,液相传质速率式为

pA* ExA

若溶质在液相中的浓度用物质的量浓度c表示,则亨 利定律可表示成:

p A* cA H

若溶质在液相和气相中的浓度分别用摩尔分率 x 与 y 表 示,则亨利定律可表示成

y* mx

• 8.3 吸收过程模型及传质速率方程

8.3.1双膜模型在吸收中的应用 气体吸收是把气相中的溶质传到液相的过程,即相际 间的传质。它由气相与界面的对流传质、界面上溶质组 分的溶解、界面与液相的对流传质三个步骤串联而成。

二、吸收过程分类 按照吸收过程是否伴有化学反应将吸收区分为化学 吸收和物理吸收两大类。 在气体吸收中,若混合气体中只有一个组分在吸收 剂中有一定的溶解度,其余的组分的溶解度可以忽略, 这样的吸收过程称为单组分吸收。如果有两个或更多的 组分能溶解于吸收剂中,这一过程称为多组分吸收。 在吸收过程中,当气体溶解于液体中时,通常有溶 解热产生,若进行伴有放热的化学吸收时,还要放出反 应热,因此随着吸收过程的进行液相温度要逐渐增高, 这样的吸收称为非等温吸收。但若热效应很小,或被吸 收的组分浓度很低,且吸收剂的用量较大,则温度的变 化不显著,此时吸收过程可认为是等温吸收。

i * i *

或

( y yi ) / m x* xi

不同的推动力所对应的不同传质系数和速率方程。

表8—1 传质速率方程的各种形式 浓度组成表示法 摩尔分率 物质得量浓度或分压

N A k y ( y yi )

传质速率方程

N A kG ( pG pi )

k x (ci cL ) kG ( pG pL* ) k L (cG* cL )

N A k L (ci cL ) k LC ( ci cL ) C C

令 得

k x kLC

N A kx ( xi x)

8.3.2传质速率方程 一、传质速率方程

y a 斜率 E A

如图所示,吸收塔一截面气 y P y x 液两相主体浓度在 y B 上可用一点a表示。此点一般 0 不在平衡线上。如双膜模型 x x x 图 8- 4 主 体 浓 度 与 截 面 浓 度 示 意 图 假设成立,表示界面上两相 组成关系的点P必位于平衡 线上。若在P点附近两项组成x,y所涉及的范围内,平衡 县可近似看成斜率为m的直线(若服从亨利定律,则m为 相平衡常数)则 m( xi x) yi y*

cA* f ( pA )

当然,也可以选择液相的浓度 c 作自变量,这时,在 * 一定温度下的气相平衡分压 p A 和 cA 的函数:

A

pA* f (cA )

气液平衡关系一般通过实验方法对具体物系进行测定。

8.2.2亨利定律 亨利定律是稀溶液重要的经验定律,在低压(通常 指总压小于0.5MPa)和一定温度下,气液相达到平衡状 态时,其数学表达式如下:

Kx C KL

K y P KG

k x ( xi x) k y ( y y* ) k x ( x* x )

Ky 1 1 m k y kx

1 H 1 kG k L

k x C kL

其中

cG* HpG , cL HpL*

1 1 1 kG Hk L

k y P kG

第八章

8.1 概述

气体吸收

8.2 吸收过程相平衡基础 8.3 吸收过程模型及传质速率方程 8.4 吸收(或脱吸)塔计算 8.5 其他类型吸收

一、气体吸收在化工中的应用 吸收是将气体混合物与适当的液体接触,利用个组 分在液体中溶解度的差异而使气体中不同组分分离的操 作。混合气体中,能够溶解于液体中的组分称为吸收质 或溶质;不能溶解的组分称为惰性气体;吸收操作所用 的溶剂称为吸收剂;溶有溶质的溶液称为吸收液或简称 溶液;派出的气体称为吸收尾气。 吸收操作是气体混合物的主要分离方法,化工生产 中它有以下几种具体的应用: 1.化工产品 2.分离气体混合物 3.从气体中回收有用组分 4.气体净化(原料气的净化和尾气、废气的净化) 5.生化工程

KL

总传质系数

KL

K y m Kx K G HK L

Kx

1 1 1 k y m kx

二、界面浓度的求取 当m随浓度变化时,用分传质速率方程式计算更加方 便,界面浓度 xi 与 yi 存在关系有: (1)有双膜模型理论,yi 与 xi 在平衡线上。如果平衡线以

y f ( x) 表示,则 yi f ( xi ) 。

F c 2 3 2 2 3

即在温度、总压和气、液组成共四个变量中,有三个是 自变量,另一个是它们的函数。

在一定的操作温度和压力下,溶质在液相中的溶解 度由其相中的组成决定。在总压不很高的情况下,可以 认为气体在液体中的溶解度只取决于该气体的分压 pA , cA*与 pA 得函数关系可写成 而与总压无关。于是,

三、工业吸收过程 工业的吸收过程常在吸收塔中进行。生产中除少部分直 接获得液体产品的吸收操作外,一般的吸收过程都要求 对吸收后的溶剂进行再生,即在另一称之为解析他的设 备中进行于吸收相反的操作-解吸。因此,一个完整地 吸收分离过程一般包括吸收和解吸两部分。

8.2 吸收过程相平衡基础

8.2.1气液相平衡关系 气体混合物与溶剂 S相接触时,将发生溶质气体向 液相的转移,使得溶液中溶质(A)的浓度增加。充分 接触后的气液两相,液相中溶质达到饱和,此时瞬间内 进入液相的溶质分子数与从液相逸出的溶质分子数恰好 相抵,在宏观上过程就像停止一样,这种状态称为相际 动平衡,简称相平衡或平衡。 对于单组分物理吸收,组分数 c=3 (溶质 A 、惰性 气体B、溶剂S),相数(气、液),自由度数F应为