铁芯片正装复合模设计冲压模课程设计报告

铁芯冲片冲压复合模设计)

编号:0417成人高等教育毕业设计(论文)题目铁心冲片复合模设计学院机电工程学院专业机械设计制造及其自动化(模具设计与制造)4班年级姓名姚赞彬指导教师罗方河老师(年月)广东工业大学继续教育学院制模具生产的工艺水平及科技含量的高低,已成为衡量一个国家科技与产品制造水平的重要标志,它在很大程度上决定着产品的质量、效益、新产品的开发能力,决定着一个国家制造业的国际竞争力,因此这次我们的毕业设计要求设计一个模具以便检验自己所学模具有关方面的知识是否牢固。

由于产品的材料和工艺特性不同,生产用的设备也各异,模具种类繁多,但用的最为广泛的大约有以下几种:冷冲压模、塑料成型模、锻造模、精密铸造模、粉末冶金模、橡胶成型模、玻璃成型模、窑业制品模、食品糖果模、建材用模等。

其中以冷冲压模、塑料模的技术要求和复杂程度较高。

据不完全统计,飞机、汽车、拖拉机、电机电器、仪器仪表等产品的零件,有60%左右是用模具加工完成的;自行车、手表、洗衣机、电冰箱、电风扇等轻工业产品,有80%的零件需由模具来制造。

至于标准件中的紧固件、轴承、日用五金、餐具、塑料制品、玻璃制品、玻璃器皿、皮胶鞋等的大批量生产,完全靠模具来保证。

例如生产海鸥牌照相机,其占总数的92%的零件就需500套模具,又如解放牌汽车改型后约需400套模具,其总重量达2500t。

即使一个自动玩具的生产也需要近90套模具。

显而易见,模具作为一种专用的工艺装备,在生产中的决定性作用和重要地位越来越被人们所共认。

实践证明,只有依靠先进的科学技术,广泛地采用新技术、新工艺、新材料和新设备,加强科学管理,才能促进生产的持续发展。

而要完成上述新课题和新项目就离不开精密、复杂、大型、长寿命模具的及时工艺。

从接到设计任务到完成,短短的三个月来,从刚开始朦胧的学习模具设计与制造,到可以独立完成一套小型的模具,这是一个量的积累到质的变化.在设计方面,用CAD软件协助进行绘图,大大的提高工作效率.设计过程是充实而又快乐的,每当一次又一次的通过查数据,攻破一个小难关,到最后完成有点小成就感,从进学校学习模具这个专业,就以模助为中心,以后要好好朝模助设计师这个目标好好努力!这次设计能顺利完成,还得感谢罗方河等老师的精心指导。

冲压模课程教学设计复合模

湖南铁道职业技术学院课程设计题目复合膜成型(形)方案拟定及模具设计与制造系机电工程系专业模具设计与制造学生姓名班级学号指导教师职称完成日期2011 年 4 月日湖南铁道职业技术学院课程设计评阅书学生姓名班级题目复合膜成型(形)方案拟定及模具设计与制造指导教师职称1、指导教师评语:签名:2011 年月日湖南铁道职业技术学院课程设计明细表计:封面 1 张说明书 1 页表格 1 张插图 2 幅附设计图 1 张完成日期2011 年月日^`目录第一章设计任务 61.1零件设计任务 61.2分析比较和确定工艺方案 6第二章计算冲裁压力、压力中心和选用压力机82.1排样方式的确定及材料利用率计算82.2计算冲裁力、卸料力92.3确定模具压力中心102.4冲裁刃口尺寸及工差的计算11第三章设计制件的模具133.1确定模具的结构133.2模具各部分材料的选用:133.3模具的总体设计143.4主要零部件的设计153.5选冲模标准模架163.6定位零件17第四章校核冲压设备基本参数194.1公称压力的校核194.2闭合高度的校核19第五章设计心得21第六章参考文献23第七部分零件图 26第八部分装配图 28第一章设计任务1.1零件设计任务如图所示零件材料08钢板料厚度1.5mm 生产批量:大批量1.2分析比较和确定工艺方案一、冲裁件的工艺分析此工件的材料为08钢其强度低、钢质软、塑性和韧性好。

一般使用不需进行热处理,但为消除因冷加工而产生的内力,改善钢的切削性能,可进行热处理,冷加工可增加强度。

抗拉强度σb (MPa):≥295(30)屈服强度σs (MPa):≥175(18)伸长率δ5 (%):≥30断面收缩率ψ(%):≥60 符合冲裁要求。

工件相对简单,只有落料、冲孔两个工序。

将外形视为落料,需要冲的只有一个如图所示的孔。

未注尺寸公差为默认公差IT14,尺寸精度要求较低,普通冲裁能满足要求。

二、确定工艺方案该工件包括落料、冲孔两个基本工序、可有以下三种工艺方案。

硅钢片正装复合模设计

冲压模课程设计报告题目:铁芯片复合模设计专业:模具设计与制造姓名:郭宁导师:唐向清老师时间: 2010.10.21冲压模具设计报告摘要:本论文应用所学专业理论课程和生产实际知识进行了冷冲压模具设计工作的实际训练,从而培养和提高学生独立工作能力,巩固与扩充了冷冲压模具设计等课程所学的内容。

通过本次设计,掌握冷冲压模具设计的方法和步骤,掌握冷冲压模具设计的基本技能,懂得了怎样分析零件的工艺性,怎样确定工艺方案,了解了模具的基本结构,提高了计算能力,绘图能力,熟悉了相应工程设计规范和标准,同时对相关的课程进行了全面的复习,使独立思考能力有了提高。

本设计采用落料冲孔复合模,模具设计制造简便易行。

落料冲裁效果好,能极大地提高生产效率。

本设计主要工序包括:冲孔和落料。

本设计分别论述了产品工艺分析,冲压方案的确定,工艺计算,模板及主要零件设计,模具装配等问题。

本设计的内容是确定复合模内型和结构形式以及工艺性,绘制模具总图和主要工作零件图。

关键词:冷冲压铁芯片冲裁落料第 2 页共24页南通纺织职业技术学院目录摘要: (2)1.绪论 (4)1.1 冲压的概念、特点及应用 (4)1.2 冲压的基本工序及模具 (4)1.3 冲压技术的现状及发展方向 (5)2.设计课题及设计任务书 (8)2.1 设计课题 (8)2.1.1课题来源 (8)2.1. 2 课题研究的目的与基本要求 (8)2.2设计任务书 (9)3.冲压工艺与模具设计 (10)3.1 冲压件工艺分析 (10)3.2 工艺方案及模具结构类型 (10)3.3 排样设计及计算 (11)4工艺设计与计算 (12)4.1冲压力的计算 (12)4.2确定压力中心 (13)4.3 凸凹模刃口尺寸计算 (13)4.4主要模具零件结构尺寸 (15)4.5其它模具零件结构尺寸 (16)4.6 冲床选用 (16)5.1凹模加工工艺规程 (18)5.2凸凹模加工工艺规程 (18)5.3凸模固定板加工工艺规程 (19)5.4凸凹模固定板加工工艺规程 (19)5.5卸料板加工工艺规程 (20)5.6上垫板加工工艺规程 (20)第 3 页共24 页冲压模具设计报告5.7下垫板加工工艺规程 (21)5.8空心垫板加工工艺规程 (21)5.9上模座加工工艺规程 (22)5.10下模座加工工艺规程 (22)5.11推件块加工工艺规程 (22)5.12冲孔凸模加工工艺规程 (23)6.设计总结 (24)7参考文献 (24)1.绪论1.1 冲压的概念、特点及应用冲压是利用安装在冲压设备(主要是压力机)上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件(俗称冲压或冲压件)的一种压力加工方法。

山字形铁芯片硬质合金复合模冲压设计说明书

专业课程设计说明书题目:山字形铁芯片硬质合金复合模设计人:王志君学号:学院:机械工程学院专业:材料及控制工程班级:材料指导教师:***日期: 年 月 日目录前言 (4)摘要 (5)设计题目及零件图 (6)1冲压工艺性分析及工艺方案的确定 (7)1.1工艺分析 (7)1.2工艺方案的确定 (7)1.3模具结构形式的确定 (8)2冲压工艺计算及设计 (9)2.1冲裁排样设计 (9)2.2计算材料利用率η (9)2.3计算冲压力 (10)2.4设备类型的选择 (11)2.5计算压力中心 (11)2.6计算凸凹模刃口尺寸 (13)3冲模结构设计 (15)3.1凹模设计 (15)3.2冲孔凸模设计 (16)3.3凹凸模设计 (17)3.4模具总体设计 (18)3.5选择模架及确定其他零件尺寸 (19)3.6校核压力机安装尺寸 (20)4冲模零件加工工艺设计 (22)4.1冲孔凹模的加工工艺路线及过程 (22)4.2凹模的加工工艺路线及过程 (22)4.3凸凹模的加工工艺路线及工程 (23)5模具专配及试模 (25)5.1模具的装配 (25)5.2模具的调试 (25)结论 (28)致谢 (30)参考资料 (31)前言冲压技术广泛应用于航空、汽车、电机、家电、通信等行业的零部件的成形的加工。

据国际生产技术协会预测,到本世纪中,机械零部件中60%的粗加工、80%的精加工要有模具来完成加工。

因此,冲压技术对发展生产、增加效益、更新产品等方面具有重要作用。

目前,我国冲压技术与先进工业发达国家相比还相当落后,主要原因是我国在冲压基础理论及成形工艺、模具标准化、模具设计、模具制造工艺及设备等方面与工业发达国家尚有相当大的差距,导致我国模具在寿命、效率、加工精度、生产周期等方面与先进工业发达国家的模具相比差距相当大。

本次设计是参考了众多参考文献及专业资料的规范要求编写而成。

本设计主要介绍山字形铁芯片倒装冲压复合模。

本设计共分5章,主要包括材料工艺分析和成形性能、冲压工序特点和工艺计算、模具总体结构设计、模具主要零件结构设计及工艺性分析等。

冲压模具铁芯片课程设计

冲压模具铁芯片课程设计一、课程目标知识目标:1. 让学生掌握冲压模具的基本结构,特别是铁芯片的功能和作用;2. 使学生理解并掌握铁芯片在冲压模具中的安装、调试与维护方法;3. 帮助学生了解冲压模具铁芯片的材料选择及其对冲压产品质量的影响。

技能目标:1. 培养学生能够运用所学知识,分析和解决实际生产中冲压模具铁芯片相关问题;2. 提高学生的动手实践能力,使其能够熟练进行铁芯片的安装、调试及简单维护;3. 培养学生运用CAD/CAM等软件进行冲压模具铁芯片设计的能力。

情感态度价值观目标:1. 培养学生热爱专业,对制造业充满热情,增强对工程技术的认识;2. 培养学生的团队协作意识和沟通能力,使其在项目实施过程中能够互相帮助、共同进步;3. 培养学生的创新意识和实践精神,激发他们在实际生产中发现问题、解决问题的积极性。

分析课程性质、学生特点和教学要求,本课程旨在通过理论与实践相结合的方式,使学生在掌握冲压模具铁芯片相关知识的基础上,具备解决实际问题的能力。

课程目标具体、可衡量,有助于学生和教师在教学过程中明确课程预期成果,并为后续的教学设计和评估提供依据。

二、教学内容1. 冲压模具基本结构及铁芯片功能:介绍冲压模具的组成,重点讲解铁芯片在模具中的作用及其对产品质量的影响。

教材章节:第一章 冲压模具概述;第二节 铁芯片的结构与功能。

2. 铁芯片的材料选择与性能要求:分析不同材料铁芯片的优缺点,探讨材料选择对冲压产品质量的影响。

教材章节:第二章 铁芯片材料;第一节 铁芯片的材料选择;第二节 铁芯片的性能要求。

3. 铁芯片的安装、调试与维护:讲解铁芯片的正确安装方法,调试技巧及日常维护注意事项。

教材章节:第三章 铁芯片的安装与调试;第四节 铁芯片的维护与保养。

4. 铁芯片设计方法与实践:介绍运用CAD/CAM软件进行铁芯片设计的方法,结合实际案例进行分析。

教材章节:第四章 铁芯片设计;第三节 铁芯片设计软件应用。

冲压模具课程设计报告范例

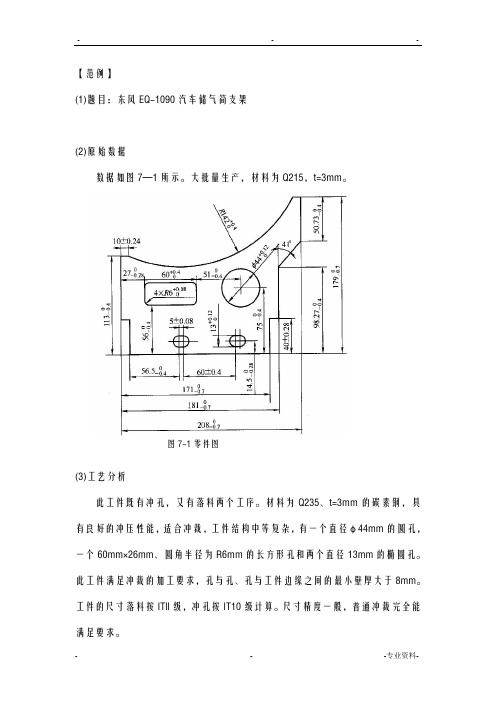

【范例】(1)题目:东风EQ-1090汽车储气简支架(2)原始数据数据如图7—1所示。

大批量生产,材料为Q215,t=3mm。

图7-1零件图(3)工艺分析此工件既有冲孔,又有落料两个工序。

材料为Q235、t=3mm的碳素钢,具有良好的冲压性能,适合冲裁,工件结构中等复杂,有一个直径φ44mm的圆孔,一个60mm×26mm、圆角半径为R6mm的长方形孔和两个直径13mm的椭圆孔。

此工件满足冲裁的加工要求,孔与孔、孔与工件边缘之间的最小壁厚大于8mm。

工件的尺寸落料按ITll级,冲孔按IT10级计算。

尺寸精度一般,普通冲裁完全能满足要求。

(4)冲裁工艺方案的确定①方案种类该工件包括落料、冲孑L两个基本工序,可有以下三种工艺方案。

方案一:先冲孔,后落料。

采用单工序模生产。

方案二:冲孔一落料级进冲压。

采用级进模生产。

方案三:采用落料一冲孔同时进行的复合模生产。

②方案的比较各方案的特点及比较如下。

方案一:模具结构简单,制造方便,但需要两道工序,两副模具,成本相对较高,生产效率低,且更重要的是在第一道工序完成后,进入第二道工序必然会增大误差,使工件精度、质量大打折扣,达不到所需的要求,难以满足生产需要。

故而不选此方案。

方案二:级进模是一种多工位、效率高的加工方法。

但级进模轮廓尺寸较大,制造复杂,成本较高,一般适用于大批量、小型冲压件。

而本工件尺寸轮廓较大,采用此方案,势必会增大模具尺寸,使加工难度提高,因而也排除此方案。

方案三:只需要一套模具,工件的精度及生产效率要求都能满足,模具轮廓尺寸较小、模具的制造成本不高。

故本方案用先冲孔后落料的方法。

③方案的确定综上所述,本套模具采用冲孔一落料复合模。

(5)模具结构形式的确定复合模有两种结构形式,正装式复合模和倒装式复合模。

分析该工件成形后脱模方便性,正装式复合模成形后工件留在下模,需向上推出工件,取件不方便。

倒装式复合模成形后工件留在上模,只需在上模装一副推件装置,故采用倒装式复合模。

冲压正装复合模课程设计

冲压正装复合模课程设计一、课程目标知识目标:1. 学生能理解冲压正装复合模的基本概念,掌握其工作原理及结构组成。

2. 学生能掌握冲压正装复合模的设计步骤和关键参数,具备初步的模具设计能力。

3. 学生了解冲压正装复合模在制造业中的应用,熟悉相关行业标准和规范。

技能目标:1. 学生能运用所学知识,独立完成冲压正装复合模的设计方案,具备一定的创新设计能力。

2. 学生能运用CAD/CAM软件进行冲压正装复合模的参数化设计和模拟分析,提高实际操作技能。

3. 学生具备一定的团队协作能力,能在项目中进行有效沟通和分工合作。

情感态度价值观目标:1. 学生培养对模具设计专业的热爱,增强职业认同感和责任感。

2. 学生通过学习,认识到冲压正装复合模在制造业中的重要性,激发对先进制造技术的探究兴趣。

3. 学生在学习过程中,养成严谨、认真、细致的工作态度,培养良好的职业道德。

本课程针对高年级模具设计与制造专业学生,结合课程性质、学生特点和教学要求,明确以上课程目标,旨在培养学生具备扎实的专业知识、熟练的操作技能和良好的职业素养。

通过分解目标为具体学习成果,为后续教学设计和评估提供依据。

二、教学内容1. 冲压正装复合模基本概念:介绍冲压正装复合模的定义、分类及特点,使学生了解模具的广泛应用和重要性。

教学内容涉及教材第1章“冲压模具概述”。

2. 冲压正装复合模工作原理及结构组成:讲解模具的工作原理,分析正装复合模的结构组成及各部分功能。

教学内容涉及教材第2章“冲压模具结构与设计原理”。

3. 冲压正装复合模设计步骤及关键参数:详细介绍模具设计的基本步骤,解析关键参数的确定方法。

教学内容涉及教材第3章“冲压模具设计方法”。

4. 冲压正装复合模应用案例分析:通过实际案例,使学生了解模具在制造业中的应用,提高实际操作能力。

教学内容涉及教材第4章“冲压模具应用实例”。

5. CAD/CAM软件在冲压正装复合模设计中的应用:教授学生运用CAD/CAM 软件进行模具设计、模拟分析及优化。

毕业设计(论文)-u型铁芯片冲压模具设计[管理资料]

![毕业设计(论文)-u型铁芯片冲压模具设计[管理资料]](https://img.taocdn.com/s3/m/ecd2b0d54b35eefdc8d333f6.png)

毕业设计(论文)题目U型铁芯片冲压模具设计英文题目U-shaped iron chip stampingmould design学生姓名学号指导教师专业机械工程及自动化摘要冲压成型是金属成型的一种重要方法,它主要适用于材质较软的金属成型,可以一次成型形状复杂的精密制件。

本课题垫片作为设计模型,将冷冲模具的相关知识作为依据,阐述冷冲模具的设计过程。

本设计对给定工件进行的复合模设计,利用Auto CAD软件对制件进行设计绘图。

明确了设计思路,确定了冲压成型工艺过程并对各个具体部分进行了详细的计算和校核。

如此设计出的结构可确保模具工作运用可靠,保证了与其他部件的配合。

并绘制了模具的装配图和零件图。

本课题通过对工件的冲压模具设计,巩固和深化了所学知识,取得了比较满意的效果,达到了预期的设计意图。

关键词:冲压; 成型; 模具设计AbstractStamping is an important method of metal forming, it is mainly applied to relatively softmetal forming, can be a molding of precision parts of complex shape. This topic is to petrochemical, chemical, electric power industries in the flange gasket sealing structure as a design model, Die related knowledge as a basis to explain the design process of Die. The design of a given workpiece for progressive die design, the use of Auto CAD software to design parts drawing. Clear design ideas, determine the process of stamping and forming part of the various specific details of the calculation and verification. The structure of such a design die is used to ensure reliability, ensure coordination with other components. And the mapping of the mold assembly and part drawings. The subject of the workpiece by stamping die design, consolidate and deepen the knowledge, and achieved satisfactory results, to achieve the desired design intent.Keywords: stamping die; stamping molding; die design目录绪论 (5)1零件图分析及工艺方案设定 (7) (7) (7)2工艺设计及计算 (8): (8) (10) (11)3 模具类型及结构选择 (12)模具类型的选择 (12)操作方式 (13)卸料、出件、推件方式 (13)卸料方式 (13)出件方式 (13)推件方式 (13)确定送料方式 (13)确定导向方式 (14)、上下模座 (14)4凸凹模,凹模,凸模设计计算 (15) (15) (15) (17) (17): (18): (19) (21)5其它零件的选取 (21) (21) (22): (22): (22) (22) (22)6模具材料、总装图、装配 (23) (23) (24) (25) (25) (26) (26) (27)设计总结 (28)致谢 (29)附录 (32)绪论冲压成形作为现代工业中一种十分重要的加工方法,用以生产各种板料零件,具有很多独特的优势,其成形件具有自重轻、刚度大、强度高、互换性好、成本低、生产过程便于实现机械自动化及生产效率高等优点,是一种其它加工方法所不能相比和不可替代的先进制造技术,在制造业中具有很强的竞争力,被广泛应用于汽车、能源、机械、信息、航空航天、国防工业和日常生活的生产之中。

复合模结构-正装复合模(教案).docx

广东省技工学校文化理论课教案(首页)共页编号:QD—0708—05 版本号:B/O 流水号:2011T04-010¥授课教师:蔡文华审阅签名:年月日教学过程(代码Z第页一、组织教学清点学生人数 二、旧课复习通过问题学生,简单复习上节课的内容。

三、导入新课由于冲裁件形状、尺寸、精度和生产批量及生产条件不同,冲裁模的结构类型也不同, 本次课程主要讨论冲压生产中常见的复合模的结构特点。

四、新课教学复合模复合模是一种多工序的冲模。

是在压力机的一次工作行程中,在模具同一部位同时完成数 道分离工序的模具。

复合模的设计难点是如何在同一工作位置上合理地布置好儿对凸、凹模。

它在结构上的主要特征是有一个既是落料凸模乂是冲孔凹模的凸凹模异它们可能是冲孔、落 料、拉深或整形等不同工序的组合。

复合模结构特点:生产效率高 节省人力、电力和工序 间搬运工作。

冲裁精度高-因几道工序在同一工位上完成,定位基准一致。

制造成本较高-模具的制造精度要求较高,周期较长。

模结构特点对比复合模结构选择原则 •生产批量复合模的生产效率高,故对大量生产有很重要的作用。

•冲裁精度 当冲件的尺寸精度或对称度、同轴度要求较高时,可考虑采用复合模。

复合工序的数量一般复合工序应在四个以下,否则模貝结构复朵,强度也不好,并且不易 制造和维修。

按照复合模工作零件的安装位置不同,分为图2-43为正装式落料冲孔复合模。

正装式复合模工作时,板料以导料销和挡料销定位。

上模卜•压,凸凹模外形和凹模进行落料,落下料卡在凹模中,同时冲孔凸模与凸凹模内孔 进行冲孔,冲孔废料卡在凸凹模孔内。

卡在凹模屮的冲件由顶件装置顶岀凹模而。

顶件装置 由带肩顶杆10和顶件块9及装在下模座底下的弹顶器组成。

教学过程 (代码A-4)□單工序模 ■復合模 □連續模教学过程(代码A—4)。

铁心片冲压课程设计说明书

课程设计说明书题目名称学院(部):机械工程学院专业:材料成型及控制工程学生姓名:肖立平班级:材料072 学号07405300226指导教师姓名:胡成武职称教授最终评定成绩2011 年 1月摘要本设计为冲孔、落料的模具。

经过查阅资料,首先要对零件进行工艺分析,经过工艺分析和对比,采用冲孔落料工序。

通过冲裁力、顶件力、卸料力等计算,确定压力机的型号。

再分析对冲压件加工的模具适用类型选择所需设计的模具。

得出将设计的模具类型后将模具的各工作零部件设计过程表达出来。

在第一部分分析了弓箭的材料与冲压工艺,采用符合模具进行加工,然后计算出冲压力,再为工件加工排样设计计算出材料利用率保证材料的经济性。

再进行压力机的选择,后面为了保证冲件的精度进行凸凹模刃口尺寸的计算。

这些都算好后进行绘制模具总装草图,并且书写说明书,以此设计模具各个工作零件的尺寸,保证设计的合格率。

在工作零件等都设计完全后,进行绘制正式的零件图与模具总装图,最后进行检查,修改,保证本设计的正确度。

目录一、工件工艺性分析: (4)1-1 工件图 (4)1-2 工艺分析 (4)二、模具设计计算 (5)2-1 排样、计算条料宽度及确定步距 (5)2-2 计算冲压力 (6)2-3 确定模具压力中心 (7)2-4 冲模刃口尺寸及公差的计算 (8)2-5 确定各主要零件结构尺寸 (10)三、设计并绘制总装图、选取标准件 (11)四、模具总装图 (12)五、编写工艺卡 (13)六、总结 (14)七、参考文献 (15)一、工件工艺性分析:1-1 工件图零件名称铁心片图号A005 材料硅钢板料厚0.35mm 生产批量大批量1-2 工艺分析该零件形状简单,结构对称,由直线和圆组成。

由参考文献【1】P48可得出,普通冲裁件内外形尺寸的经济公差等级一般不高于IT11级,落料件公差等级最好低于IT10级,冲孔件最好低于IT9级。

取落料件公差等级为IT9级,冲孔件IT8级,由参考文献【1】表3-6、3-7可知,冲裁件外形与内控尺寸公差为0.14/0.12。

冲压模版课程设计

冲压模版课程设计一、教学目标本节课的教学目标是使学生掌握冲压模版的基本概念、设计和应用方法。

知识目标包括:了解冲压模版的定义、分类和特点;掌握冲压模版的设计原则和方法;了解冲压模版在工程中的应用。

技能目标包括:能够运用冲压模版的基本原理解决实际问题;能够独立完成简单的冲压模版设计。

情感态度价值观目标包括:培养学生对工程技术的兴趣和热情;培养学生勇于探索、创新的精神。

二、教学内容本节课的教学内容主要包括冲压模版的基本概念、设计和应用。

首先,介绍冲压模版的定义、分类和特点,让学生了解冲压模版的基本知识。

其次,讲解冲压模版的设计原则和方法,让学生掌握冲压模版的设计方法。

最后,介绍冲压模版在工程中的应用,让学生了解冲压模版的实际应用场景。

三、教学方法为了实现本节课的教学目标,采用多种教学方法相结合的方式。

首先,采用讲授法,系统地讲解冲压模版的基本概念、设计和应用。

其次,采用讨论法,引导学生分组讨论冲压模版的设计方法和实际应用场景。

再次,采用案例分析法,分析典型的冲压模版设计案例,让学生更好地理解冲压模版的设计过程。

最后,采用实验法,让学生动手操作,实际体验冲压模版的制作和应用。

四、教学资源为了支持本节课的教学内容和教学方法的实施,准备以下教学资源:教材《冲压模版设计与应用》、参考书《金属冲压工艺与模具设计》、多媒体资料(包括冲压模版的图片、视频等)、实验设备(包括冲压模具、材料等)。

这些教学资源将丰富学生的学习体验,帮助学生更好地理解和掌握冲压模版的相关知识。

五、教学评估本节课的评估方式包括平时表现、作业和考试三个部分。

平时表现占30%,主要评估学生的课堂参与度、提问回答等情况;作业占30%,主要评估学生的练习完成情况和理解程度;考试占40%,主要评估学生对冲压模版知识的掌握和应用能力。

评估方式客观、公正,能全面反映学生的学习成果。

六、教学安排本节课的教学安排如下:共4课时,每课时45分钟。

第一课时介绍冲压模版的基本概念,第二课时讲解冲压模版的设计原则,第三课时分析冲压模版的实际应用,第四课时进行冲压模版设计实践。

落料—拉深复合冲压模具课程设计【完整版】

落料—拉深复合冲压模具课程设计【完整版】(文档可以直接使用,也可根据实际需要修订后使用,可编辑放心下载)零件简图:如右图所示生产批量:大批量材料:08钢材料厚度:2mm1.冲压件工艺性分析该工件属于典型圆筒形件拉深,形状简单对称。

所有尺寸均为自由公差,尺寸容易保证。

高度尺寸91mm可在拉深后采用修边到达要求。

2.冲压工艺方案确实定该工件包括落料、拉深两个根本工序。

可有以下三种工艺方案:方案一:先落料,后拉深。

采用单工序模生产。

方案二:落料—拉深复合冲压。

采用复合模生产。

方案三:拉深级进冲压。

采用级进模生产。

方案一模具结构简单,但需两道工序两副模具,生产效率低,难以满足该工件大批量生产的要求。

方案二只需一副模具,生产效率较高,尺管模具结构较方案一复杂,但由于零件的几何形状简单对称,模具制造并不困难。

方案三也只需一副模具,生产效率高,但模具结构比拟复杂,送进操后不方便,加之工件尺寸偏大。

通过对上述三种方案的分析比拟,该件假设能一次拉深,那么其冲压生产采用方案二为佳。

3.主要设计计算(1)毛坯尺寸计算根据外表积相等原那么,用解析法求该零件的毛坯直径DD=√ ̄〔d2* d2+4*d2H-1.72rd2-0.56r*r〕D=√ ̄(160*160+4*160*91-1.72*12*160-0.56*12*12)D=283.65 mm(2)排样及相关计算采用有废料直排的排样方式,相关如下示冲裁件面积A=∏*D*D/4=∏=63159平方毫米条料宽度B=D+2a+C=283.65+2*1.8+1=288.25 mma——侧搭边值,查冲压教程表得最小侧搭边值a=1.8mmc——导料板与最宽条料之间的间隙,其最小值查冲压教程表得c=1步距s=D+a=283.65+1.5=285.15 mm式中a1——工件间搭边值,查冲压教程表得a1=1.5mm一个步进距的材料利用率∩=A/BS*100℅∩℅∩=76.8℅式中:A——一个步距内冲裁件的实际面积B———条料宽度S———步距〔3〕成形次数确实定该工件为简单圆筒形拉深件,求出拉深相对高度H/h=91/160=0.57。

铁心冲片的冲压模具设计

毕业设计说明书题目专业班级姓名学号指导教师20**年 5 月 15 日毕业设计目录一、设计任务书 (2)二、零件的工艺分析及工艺方案 (4)三、排样方案 (6)四、冲压力计算及设备选择 (10)五、压力中心计算 (12)六、模具结构草图 (15)七、工作零件设计 (16)八、卸料装置的设计 (28)九、标准件的选用 (30)十、设备校核 (35)十一、设计总结 (37)十二、凸凹模加工工艺规程编制 (38)十三、参考资料 (40)第1页毕业设计设计任务书毕业设计(论文)内容及要求:一、原始数据:1.产品零件图:如下图2.材料:DR510;厚:1.03.生产批量:大批量二、设计要求:1.在满足生产率保证产品质量的同时,要求成本低,模具寿命长;2.模具的制造工艺性良好,装配方便;3.操作安全、方便;4.便于搬运、安装;5.外形美观。

三、设计图纸:1.模具总装图一张2.全部模具零件图纸(其中至少有一张A2以上电脑绘图)四、设计说明书1.资料数据充分,并标明数据出处。

2.计算过程详细、完全。

3.公式的字母含义应标明,有时还应标注公式的出处。

第2页毕业设计4.内容条理清楚,按步骤书写。

5.说明书要求用计算机打印出来。

五、自选一个重要模具零件编制加工工艺规程六、参考资料第3页毕业设计第二章零件的工艺分析及工艺方案零件图如下所示:零件图1.形状:铁心冲片形状如“山”字形,其长为48mm,宽为24.6mm,两边距底边21mm和5mm处各有一个直径为3mm的孔,并与中心线对称。

因此其形状较简单。

第4页毕业设计2.尺寸:该零件尺寸最大为48mm,而其孔直径较小,孔中心距边缘距离也小,因此,对冲孔的精度要求高。

所以按要求取其精度等级为IT9级。

3. 冲孔时工艺:零件图上四个小孔的直径为Φ3mm,考虑到凸模强度限制,孔的尺寸不宜过小,其数值与孔的形状、材料的机械性能、材料的厚度等有关。

4. 表面质量:做为铁心冲片,其平面度、直线度以及对称度要求较高,则其表面质量要求较高。

铁芯片冲裁模设计

塑性成形工艺与模具设计课程设计计算说明书设计人:专业班级:学号:指导教师:日期: 2009 年 10 月 13 日冲裁模设计如图1所示零件:铁芯片材料:D31材料厚度:t=0.5mm生产批量:大批量要求:设计该零件的冲压工艺与模具,并编写设计说明书。

图1铁芯片零件图(一)冲裁件工艺分析1.材料:D31硅钢片脆性较大,冲裁工艺性不是很好。

2.工件结构形态:冲裁件内、外形应尽量避免有尖锐清角,为提高模具寿命,建议将所有90度清角改为R1的圆角。

3.尺寸精度:零件图上所有尺寸均为标注公差,属自由尺寸,可按IT14级确定工件尺寸的公差。

经查公差表,各尺寸公差为:Ф4+0.3 10+0.36 60纵向+0.74 60横向-0.74 80-0.7420±0.31 50±0.31 70±0.4354.其他:a.零件结构简单对称。

b.孔边距:b1 =5-2=3>1.5tb2 =5-2=3>1.5t孔间距 b3 =50>2tc.有无悬臂、窄槽:b1 =10>2tb2 =10>2t所以,无悬臂、窄槽。

d.冲孔Ф4,查表得:τ=190Mpa,Ф4>t所以,一般冲模可冲出此孔,无小孔。

综上所述:该零件符合冲裁工艺性要求,可以利用普通冲裁加工。

(二)确定工艺方案及模具结构形式(1)基本工序:冲孔、落料。

(2)经分析,工件尺寸精度要求不高,形状不大,但工件产量较大,故通过比较,决定实行工序集中的工艺方案,使用一套冲孔、落料级进模,来对此零件进行生产加工。

(三)模具设计计算1. 排样计算条料宽度及确定步距首先查有关表确定搭边值。

根据零件形状,两工件间按矩形取搭边值:b=1.8mm 侧边取搭边值a=2mm则模具的进料步距为:S=60+1.8=61.8mm条料宽度按相应的公式计算:查表△=0.5B=(D+2a+△)0-△B=(80+2*2+△)-0.5 = 84.5-0.5材料利用率:η=n*A/b*h*100%=3399.04/61.8*84.5*100%=65.1% 根据此数据,可画出排样图:图2 排样图2.计算总冲压力由于冲模采用刚性卸料装置,故总的冲压力为:令P=KLtτ查表有τ=190Mpa(材料抗剪强度)落料力:P1=1.3*280*0.5*190=34.58t冲孔力:P2=1.3*330.24*0.5*190=40.78t冲压力:P= P1+ P2 =75.36t按推料力公式计算推料力P推:P推=nK推P 取n=5 查表K t=0.063P推=5*0.063*75.36=23.74t则总的冲压力P总P总=P+P推=75.36+23.74=99.1t3.确定压力中心:因为工件图形对称,故落料时压力中心即为O1,冲孔时压力中心即为O2。

变压器铁芯片模具课程设计报告书

江苏科技大学材料学院塑性成型工艺与模具设计课程设计课题名称:冷冲压级进模具设计姓名:沈健学号: 0840601219专业班级:08材料成型(2)班系(院):材料科学与工程学院指导老师:石凤健设计时间:2011年12月30日目录设计任务书(零件图)·1冲压级进模一.冲裁工艺分析·2二.工艺方案确定·3 三.具类型选择·4四.冲裁排样·5五.模具结构形式选择··5六.模架结构形式·6七.压力机的选择··7八.模架及其他零部件··8九.固定结构的设计·9十.凸模机构固定方法··9十一.模具安装调整··11十二.参考文献··13十三.附录·14一·冲裁工艺分析该冲裁件属结构简单的板状制品,冲裁件在形状上为对称结构,材料为D310。

属于电工用硅钢,具有良好的冲压性能。

零件图上所有的尺寸均未标注公差,可按IT14确定冲裁件尺寸公差。

查表可得各尺寸公差为48-0.62,36-0.62,6-0.3,12-0.43,3-0.25,30-0.52,24-0.52,Ø30.025冲裁件的孔的尺寸为3mm大于冲孔的最小尺寸,该冲裁件表面质量无要求,断面粗糙度取6.3μm。

二、工艺方案制定。

1.该冲裁件分两步完成,工序为冲两圆孔-------落料。

根据1可以初步确定两个方案,(a)第一步冲孔,第二步落料(b)第一步落料,第二步冲孔。

有三种常用的模具可供选择根据该冲裁件的年产量为80万件,宜才采用高效多工序模具进行成型,由于(b)方案不适宜多工序模具成型,所以采用(a)种方案进行冲裁成型。

三、模具类型的选择模具类型有三种常用的模具可供选择(1)采用两套模具,分别是冲孔模与落料模具。

这种单工工序模制造方便,成本低,但无法达到本制件的精度要求。

冲压-落料冲孔复合模课程设计报告

一、设计任务冲压件7、塑料件7见附件产品图,并取第一组尺寸。

具体任务:1、拟定所指定的冲压件、塑料件的成型工艺,正确选择成型设备;2、合理选择模具结构,正确确定模具成型零件的形状和尺寸;3、正确绘制模具装配图和工作零件图;4、正确确定冲模、塑模(各选一个)工作零件的工艺流程;5、撰写模具设计说明书;6、课程设计完成工作量:(1)冲模、塑模装配图各一张;冲模、塑模工作零件零件图;(2)设计说明书一份(其中包含冲压件、塑料件的成型工艺;冲模、塑模工作零件的工艺流程;模具设计计算过程)(约1万字)。

二、设计要求1、在课程设计中,学生要独立思考和钻研,学会根据具体情况灵活运用所学过的知识,不应盲目照搬其他样本或他人的设计;2、课程设计中的每一个环节都必须认认真真、一丝不苟地去完成;3、设计应按计划进行,并确保所设计的模具结构合理、操作方便、制造方便、造价便宜,设计图纸符合国标和行业标准,设计说明书规范;4、设计时间安排:(1)冲压件工艺、冲模设计并绘制模具装配图、工作零件图1.2~1.5周;(2)塑件成型工艺、模具设计并绘制模具装配图、工作零件图1.2~1.5周;(3)撰写设计说明书、答辩0~0.6周(是否需要答辩由指导老师决定)。

目录前言第1章冷冲压工艺与模具设计 (1)1.1 设计内容及要求 (1)1.2 冲压工艺性分析 (1)1.3 工艺方案的确定 (1)1.4 确定模具类型及结构形式 (2)1.5 工艺计算 (2)1.6 编写冲压工艺文件 (5)1.7 选择和确定模具主要零部件的结构与尺寸 (5)1.8 校核所选压力机 (6)1.9 编制工作零件机械加工工艺卡 (6)第2章塑料成型工艺与模具制造 (8)2.1 设计内容及要求 (8)2.2 塑料制品工艺性分析 (8)2.3 成型设备的选择与模塑工艺参数的确定 (8)2.4 模具结构方案及尺寸的确定 (9)2.5 注射机有关工艺参数的校核 (12)2.6 编制零件机械加工工艺 (12)第3章结束语 (13)第4章参考文献 (14)前言冷冲压生产过程的主要特征是依靠冲模和冲压设备完成加工,便于实现自动化,生产率很高,操作方便。